摘要:基于气体润滑理论,考虑浮动环瓣力平衡与力矩平衡,对气体润滑环瓣式浮动环密封高速特性开展数值分析研究。计算得到密封面压力分布规律,并分析转速、密封压力等操作参数对平衡膜厚、平衡转角、泄漏量、气膜刚度、刚漏比等密封参数的影响规律。结果表明:密封面楔形收敛间隙可以产生显著动压效应,最小膜厚与环瓣偏角随主轴转速增加而增大,但是随密封压力增加而减小;泄漏率随转速与密封压力增加而增大,气膜静态刚度、角向刚度、刚漏比随转速增加而降低,随密封压力增加而增大。

关键词:环瓣浮环;气体润滑;密封机制;密封性能

环瓣式浮动环密封不仅具有浮环密封低泄漏[1-5]、动态性能稳定[6-8]的优点,而且其独特的分瓣式浮环结构的径向补偿作用有效解决了浮动环偏心导致的密封面磨损问题,在燃气涡轮发动机、液体火箭涡轮泵、大型离心压缩机等高速涡轮机械中获得日益广泛的应用[9-13]。

1988年,环瓣式浮动环密封较早被提出用于火箭涡轮发动机气体密封[14],然而目前国内外的相关研究主要集中于液膜(油膜)密封领域。2004年,HUNG和PETER[15]将浅槽结构浮动环应用于密封面以提升环瓣开启力、减小密封面磨损。随后液体润滑浅槽环瓣式浮动环密封结构被提出,研究人员主要进行了液膜压力分布、泄漏特性、静态刚度的研究,并优化了槽型参数设计,证实了环瓣式浮动环密封相比于普通浮环密封减小密封间隙与泄漏,浮动环瓣径向补偿作用可以维持稳定的密封间隙。相比于在液体密封中的应用,气体介质的可压缩性增加了气体润滑环瓣式浮环密封的设计难度。

本文作者基于气体润滑理论,对环瓣式浮动环密封高速密封特性进行数值计算,分析平衡过程中主轴转速、密封压力对平衡膜厚、平衡转角、泄漏量、气膜刚度、刚漏比等密封参数的影响规律,以期为气体润滑环瓣式浮环密封的工程设计提供参考。

1 理论模型

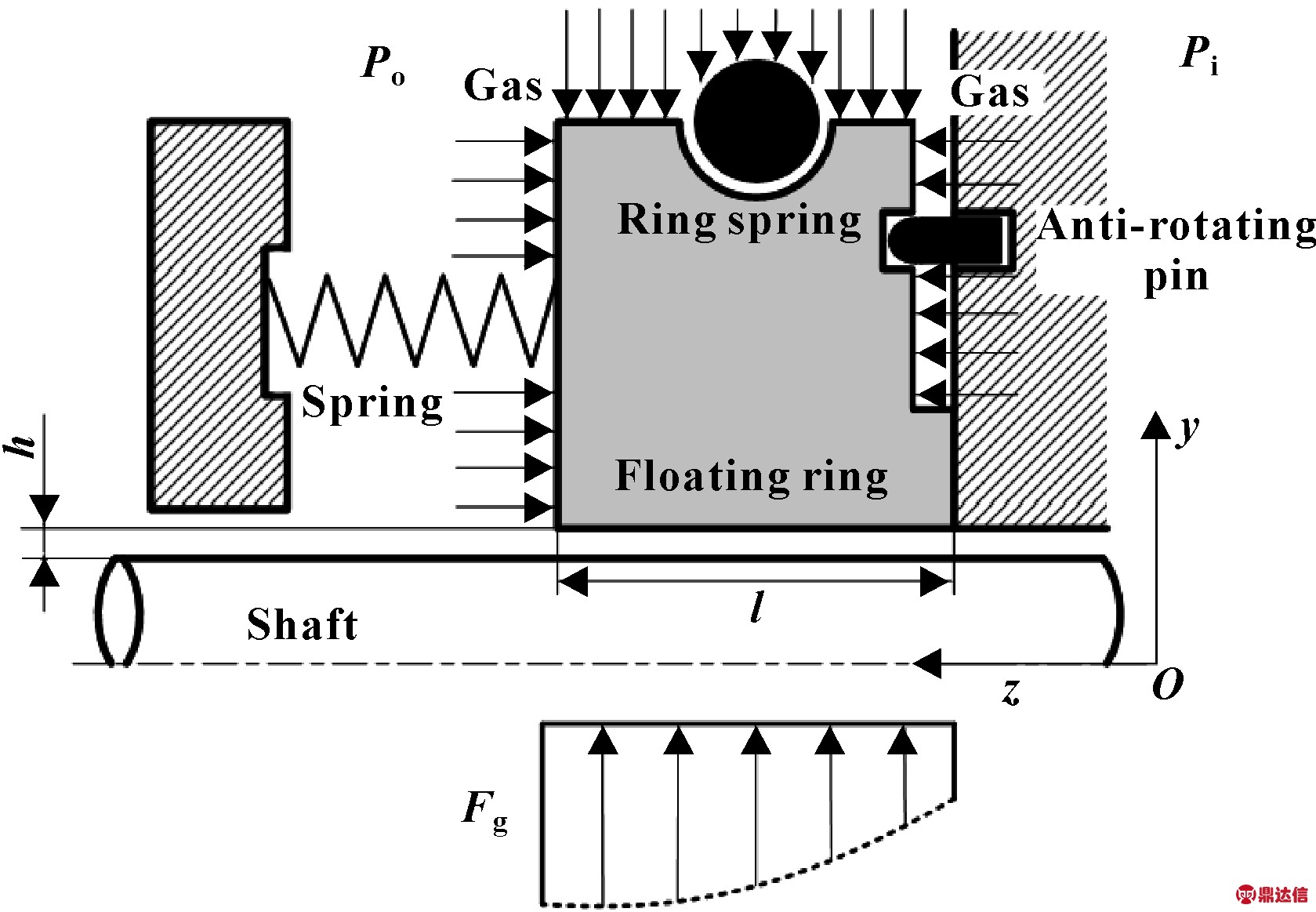

图1所示为环瓣式浮动环密封结构示意图,为方便安装,现取3个相同的环瓣组合装配,并在外径处采用环形拉紧弹簧连接固定,一侧压紧弹簧产生预紧力将环瓣贴紧壁面,防转销钉防止环瓣周向转动,但允许沿径向方向做微小浮动。

图1 环瓣式浮动环密封结构示意图

Fig 1 Schematic diagram of split floating ring seal structure

图2所示为密封受力示意图,静止状态中,在环形拉紧弹簧预紧力Fs及密封腔高压介质径向压紧力Fo作用下,浮动环瓣抱轴贴紧,形成静密封;启动过程中,开启力矩大于闭合力矩(如式(1)所示),促使浮动环瓣绕轴偏转形成楔形间隙,密封气体由于楔形动压效应产生动压开启力Fg,克服浮动环所受闭合阻力,包括环形拉紧弹簧预紧力Fs、介质径向压紧力Fo、轴向压紧弹簧预紧力和介质轴向力所引起的环瓣两侧端面摩擦力Ff(如式(2)所示),促使接触面打开。

图2 密封受力示意图

Fig 2 Schematic diagram of forces distribution of the seal

MF+MN>Ms+Mo+Mf

(1)

Fg>Fs+Fo+Ff

(2)

式中:Mf为接触面相对转动产生的摩擦力矩;MN为接触面法向力产生的开启力矩;Ms为环形拉紧弹簧预紧力产生的闭合力矩;Mo为密封腔高压介质径向压紧力产生的闭合力矩;Mf为环瓣两侧端面摩擦力产生的闭合力矩。

稳定状态中,环瓣所受力与力矩平衡,如式(3)和式(4)所示,当外界扰动迫使密封面力与力矩平衡破坏时,膜厚h与偏角β发生变化,促使浮动环所受开启力与开启力矩产生相应变化,重新达到力与力矩平衡,维持气膜厚度与偏角稳定,实现非接触运行。

Fg=Fs+Fo

(3)

Mg=Ms+Mo

(4)

式中:Mg为楔形动压效应产生的开启力矩。

此外,即使浮动环密封面发生磨损,环形拉紧弹簧的径向补偿作用可使浮动环瓣沿径向滑移,以补偿磨损密封面。

根据流体润滑理论,假定密封气体为理想的可压缩气体,忽略温度效应的影响,黏度保持不变,浮动环密封间隙气膜压力分布符合气体动压润滑雷诺方程:

(5)

式中:x为浮动环周向方向坐标;z为浮动环宽度方向坐标;p为密封面任一点处气膜压力;h为密封面任一点处气膜厚度;U为主轴速度(U=ωr,ω=2πn,ω为旋转角速度,n为主轴转速,r为主轴半径);μ为气膜动力黏度。

将式(5)量纲一化,可得量纲一化雷诺方程的一般形式为

(6)

式中:P=p/pa,φ=x/r,H=h/h0=1+(1+r/h0)βφ,λ=z/(l/2),c=6μωr2/(pah02);φ为偏位角;β为环瓣偏角;h0为最小气膜厚度;pa为标准大气压力;l为浮动环宽度;c为密封压缩数。

3个相同环瓣沿周向周期性分布,取1个环瓣作为研究对象,强制性边界条件为

在λ=0处,p=pi(pi为大气侧压力)

在λ=2处,p=po(po为介质侧压力)

分析时,应用有限差分法计算密封面气膜压力分布,并保证环瓣所受力平衡与力矩平衡,如式(3)与式(4)所示,进而求得泄漏率Q、气膜静态刚度K(气膜厚度h变化产生开启力的变化率)、角向气膜刚度k(环瓣偏角β造成力矩的变化率)和刚漏比Γ等密封性能参数,参数定义如下:

(7)

(8)

式中:N为环瓣数。

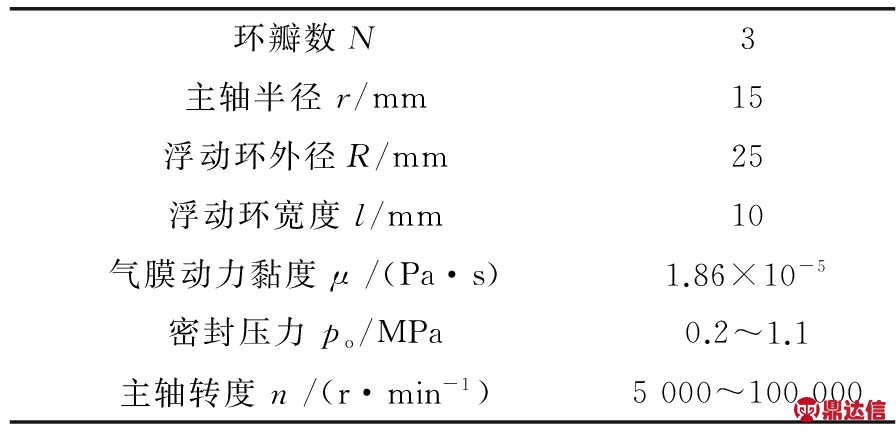

计算分析所用结构参数与计算参数,如表1所示。

表1 模型结构参数与计算参数

Table 1 Geometry parameters and calculating parameters

2 计算结果与讨论

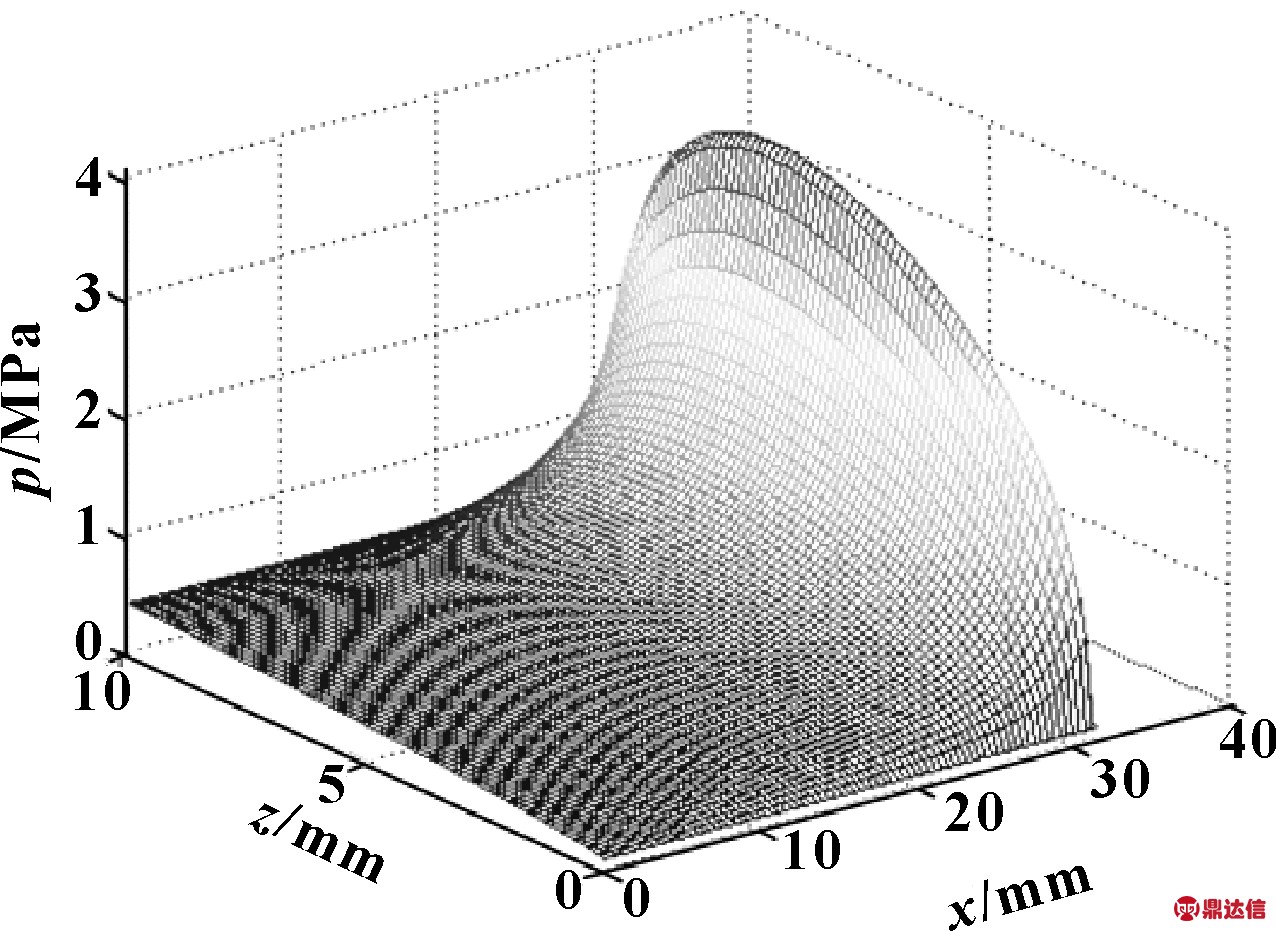

图3所示为单个环瓣密封面气膜压力分布情况。可以看出,在密封压力po=0.4 MPa,转速n=40 000 r/min工况条件下,环瓣偏转促使密封面打开且形成楔形收敛间隙,使得气膜沿主轴转动方向形成动压效应,在靠近环瓣切口处形成明显高压区,最高处压力可达到3.5 MPa,当气膜超过最高压力位置点后压力迅速降低。气膜压力由进口侧到出口侧逐渐降低,但在环瓣切口附近靠近进口侧区域,压力会由进口压力迅速增加,随后逐渐降低至出口压力,呈现类似抛物线分布。

图3 密封面压力分布(po=0.4 MPa,n=40 000 r/min)

Fig 3 Pressure distribution on seal surface(po=0.4 MPa,n=40 000 r/min)

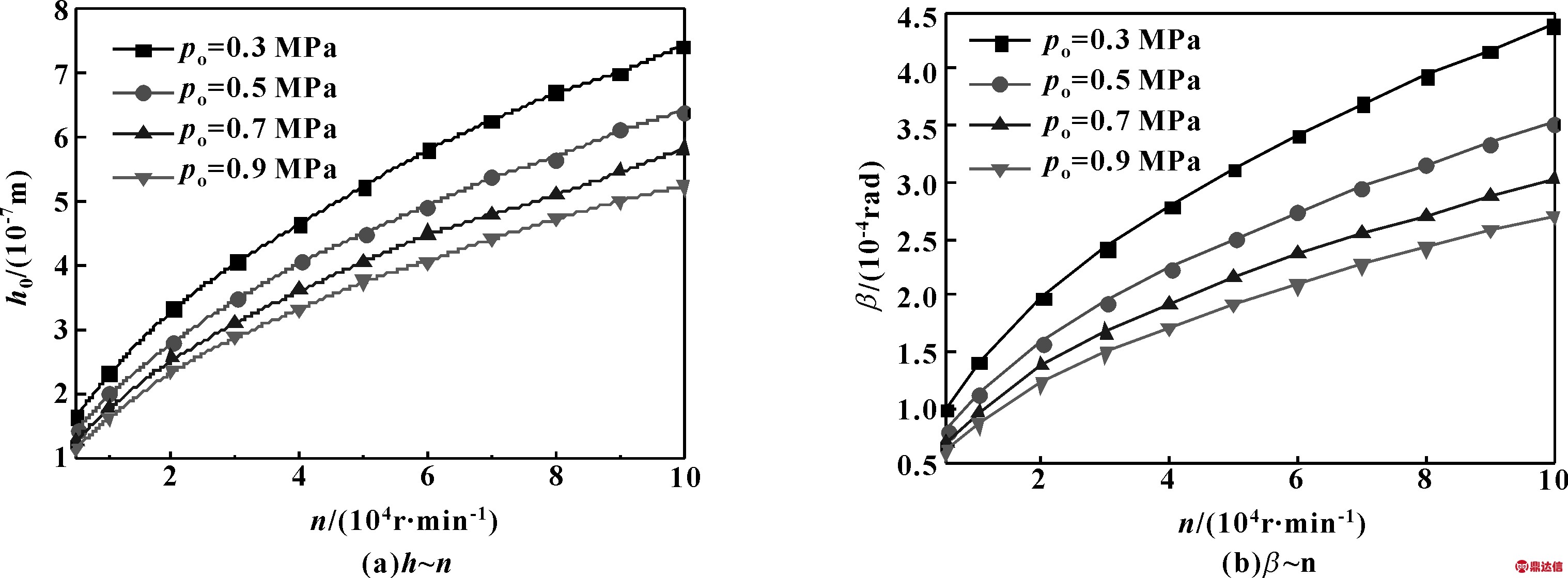

2.1 平衡特性2.1.1 转速的影响

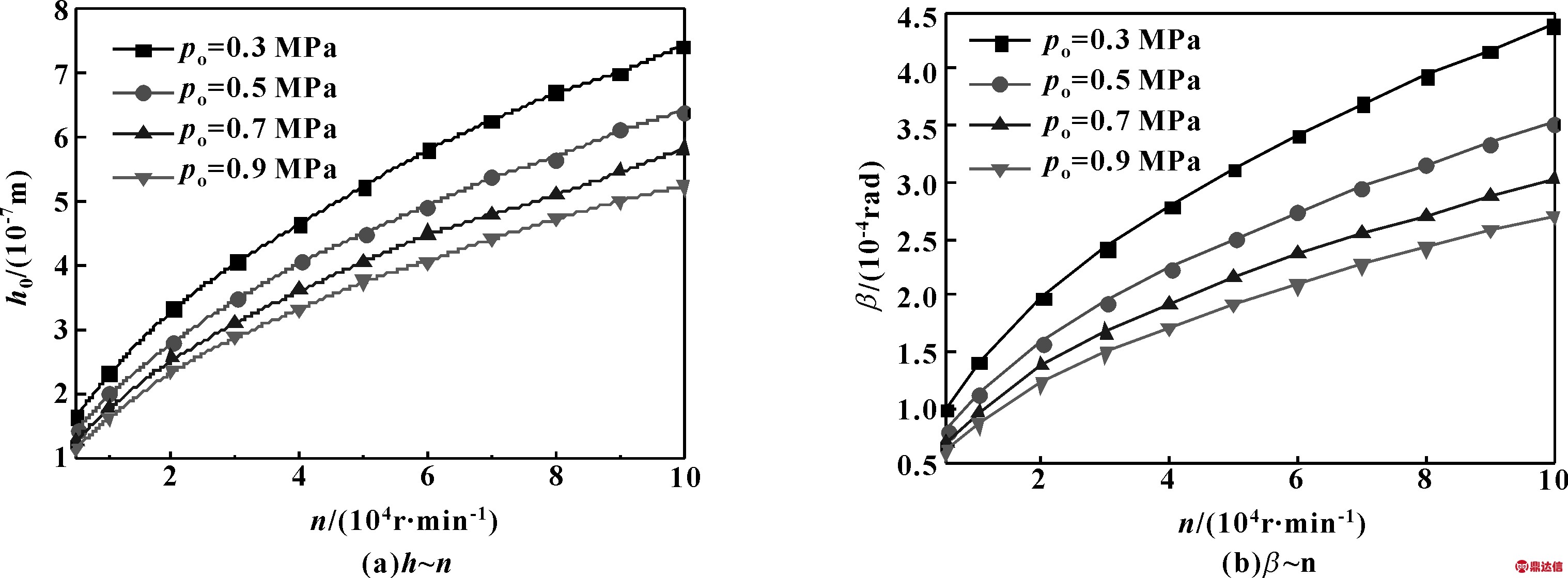

图4示出了不同密封压力下分瓣式浮动环密封平衡特性随主轴转速变化规律。结果表明,随主轴转速增加,楔形间隙产生的动压开气力逐渐增加,为平衡环瓣闭合力与闭合力矩,最小气膜厚度h0与环瓣偏角β逐渐增加,进而降低动压效应,使环瓣重新恢复稳定的工作状态。此外,从图4(a)与图4(b)可见,随转速增加,最小气膜厚度与环瓣偏角变化趋势逐渐变缓,说明当膜厚与偏角达到一定值后,转速对动压效应影响减弱。

图4 转速对平衡特性的影响

Fig 4 Influence of rotation speed on equilibrium property

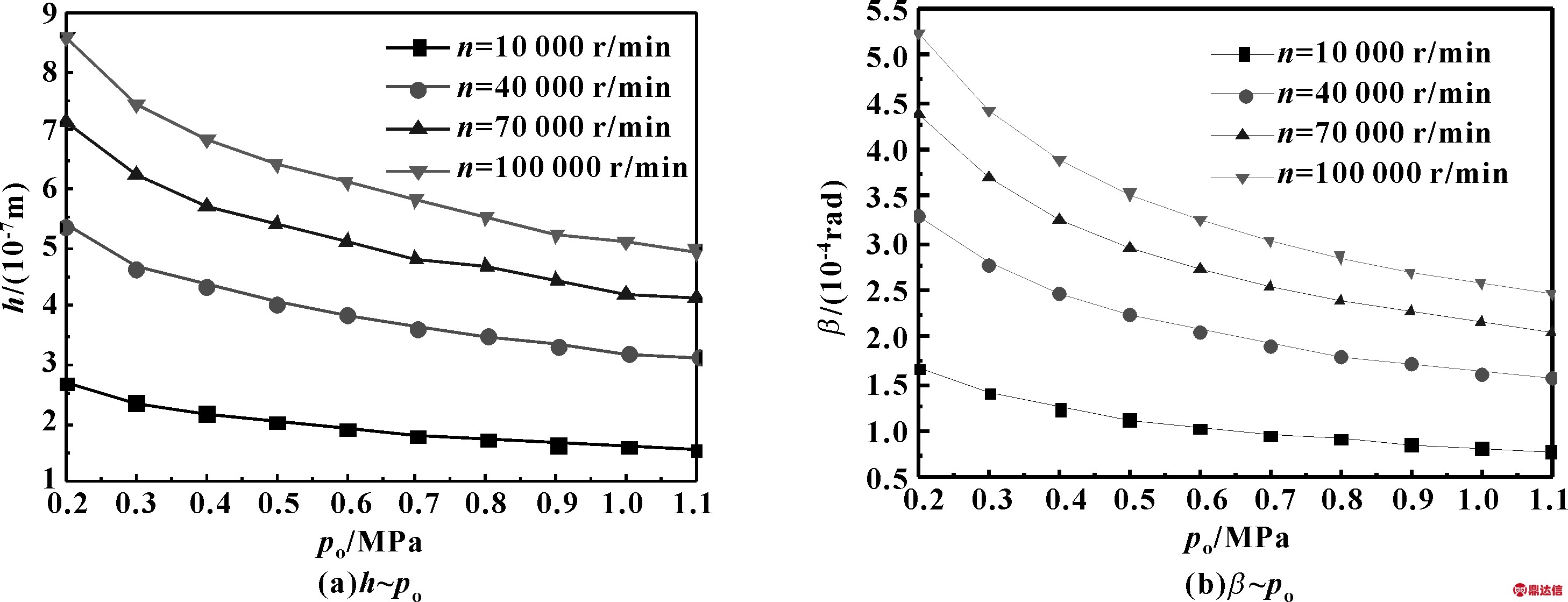

2.1.2 密封压力的影响

图5示出了不同转速下分瓣式浮动环密封平衡特性随密封压力变化规律。结果表明,随密封压力增加,环瓣所受闭合力与闭合力矩增加,为重新获得新的力平衡与力矩平衡,最小气膜厚度h0与环瓣偏角β逐渐减小,增强密封面动压效应以增加开启力与开启力矩,达到稳定的工作状态。此外,从图5(a)与图5(b)可见,随密封压力增加,最小气膜厚度与环瓣偏角变化趋势逐渐变缓,说明当膜厚与偏角达到一定值后,密封面静压效应相对于动压效应对平衡状态的稳定产生更大影响。

图5 密封压力对平衡特性的影响

Fig 5 Influence of sealing pressure on equilibrium properties

2.2 密封特性2.2.1 转速的影响

图6示出了转速对密封性能的影响。从图6(a)可以看出,转速对密封泄漏量Q影响显著,转速越高,泄漏量越大,且随转速增加,泄漏量增加速度明显加快;图6(b)与图6(c)展示气膜刚度随转速变化规律,当转速n<20 000 r/min时,气膜静态刚度K与角向刚度k随转速增加迅速降低,随后会缓慢变化并最终稳定在特定值;图6(d)所示刚漏比Γ变化趋势与气膜静态刚度K变化趋势相一致,随转速增加,刚漏比迅速降低,转速n>20 000 r/min后,刚漏比基本维持定值不再变化。

图6 转速对密封性能的影响

Fig 6 Influence of rotation speed on seal performances

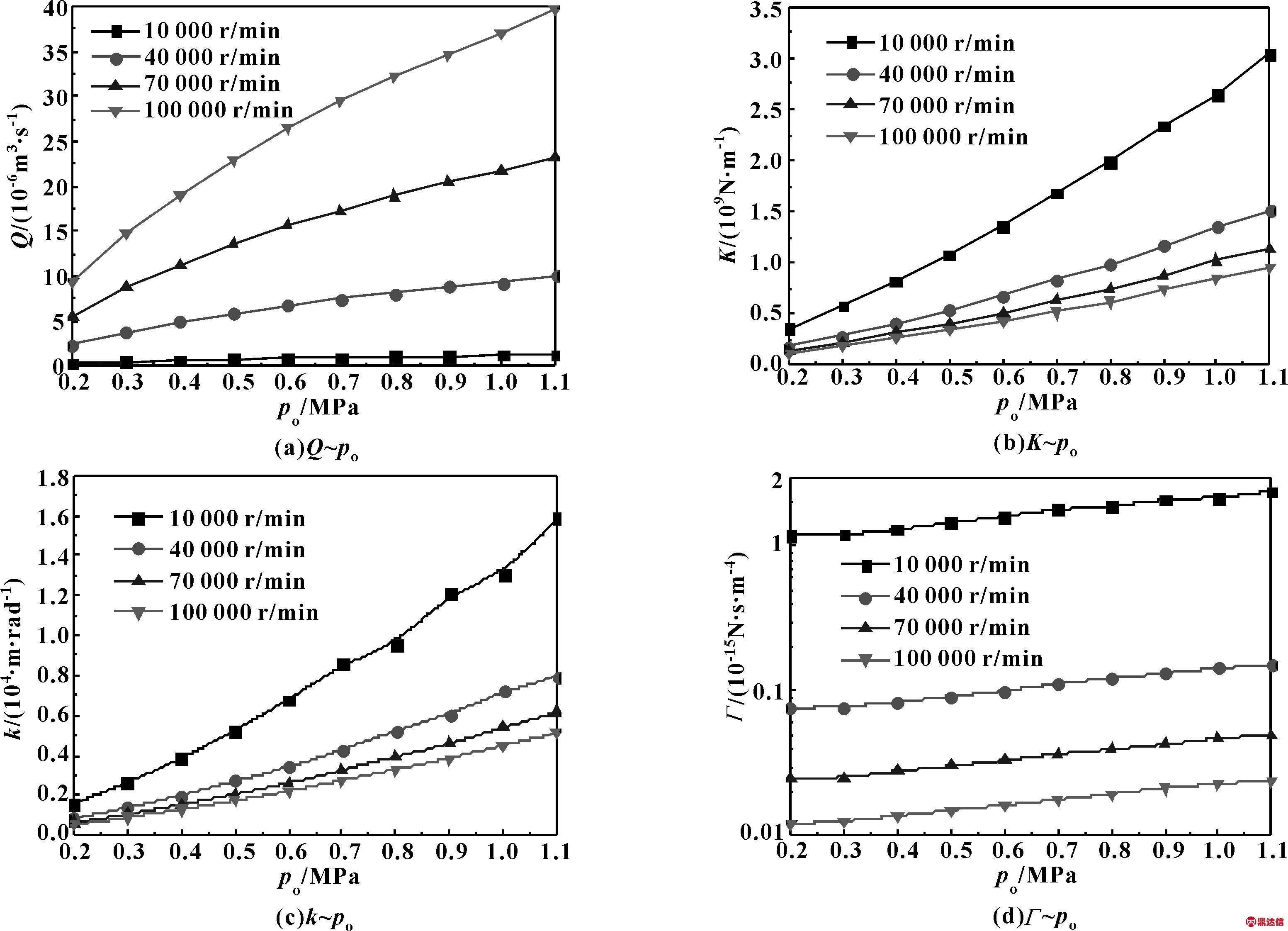

2.2.2 密封压力的影响

图7示出了不同密封压力下分瓣式浮动环密封的密封特性随主轴转速变化规律。可以看出,随密封压力增加,密封泄漏量Q、气膜静态刚度K、角向刚度k逐渐增加,密封压力对密封特性影响显著。但是如图7(d)所示,随密封压力增加,刚漏比Γ缓慢增加,密封压力变化对刚漏比Γ影响并不明显。

图7 密封压力对密封性能的影响

Fig 7 Influence of sealing pressure on seal performances

3 结论

(1) 高速条件下,密封面楔形收敛间隙产生气体润滑动压效应形成非接触运行,最小气膜厚度与偏角随转速增加而增大,随密封压力增加而减小。

(2) 泄漏率随转速与密封压力增加而增大,气膜静态刚度、角向刚度、刚漏比随转速增加而降低,随密封压力增加而增大。