摘 要:机械密封动环是燃机机组中极为重要的一类零件,机组运转时须承受高压高速摩擦,服役条件十分恶劣,因此对动环加工工艺要求极高.针对上述情况,全面介绍了某型燃机机械密封动环超精镀层及浅槽的加工方法,满足了设计及使用要求.

关键词:燃机;机械密封;动环;镀铬层;浅槽

1 前言

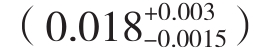

燃机机械密封动环所处的位置如图 1,是极为重要的部件,以往发生过多次与其配合的石墨密封环损害,最终都判定是因为机械密封动环的加工精度不足所导致,造成了重大的经济损失和较为恶劣的影响.机械密封动环的典型设计如图2,其加工难点集中在超精镀铬层及浅槽加工.为了保证机械密封动环的100%合格率,将以往加工经验进行总结,详细介绍成熟的加工办法,并在此基础上继续创新.

图1 燃机机械密封动环所处位置

2 机械密封动环超精镀铬层加工方法

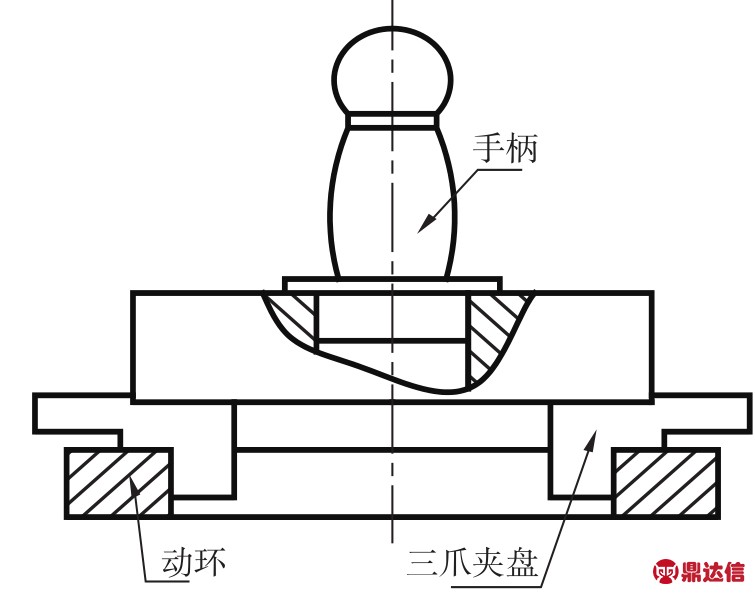

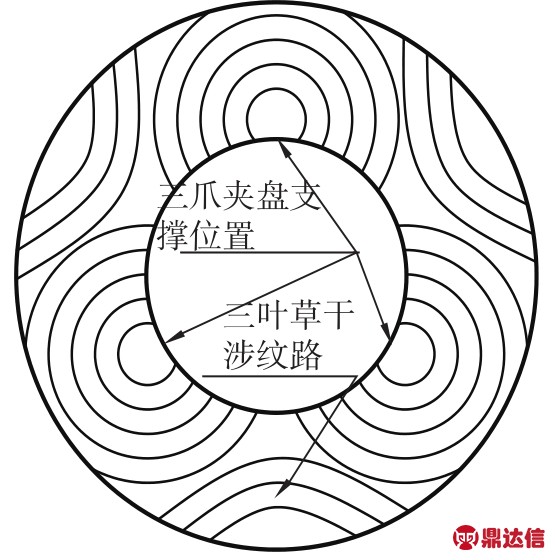

加工方式采用纯手工研磨,平面度检测及判定按照JB/T7369平晶检验方法,根据标准要求只要是能够达到三条干涉纹路即是合格产品.根据使用结果分析,最为理想的干涉纹路如图 3.为保证手工研磨的生产率和合格率,要求镀铬层的精磨平面度要求在5μm以内,表面光洁度Ra0.1以内最理想,将不同纯手工研磨方法所出现的不同问题及最终解决方法总结如下.

图2 机械密封动环的典型设计

图3 理想的干涉纹路

干涉纹路

每条光带代表平面度误差0.3μm,图纸要求平面度不大于1μm,即允许三圈干涉纹同时存在,检验平晶精度0.05μm.

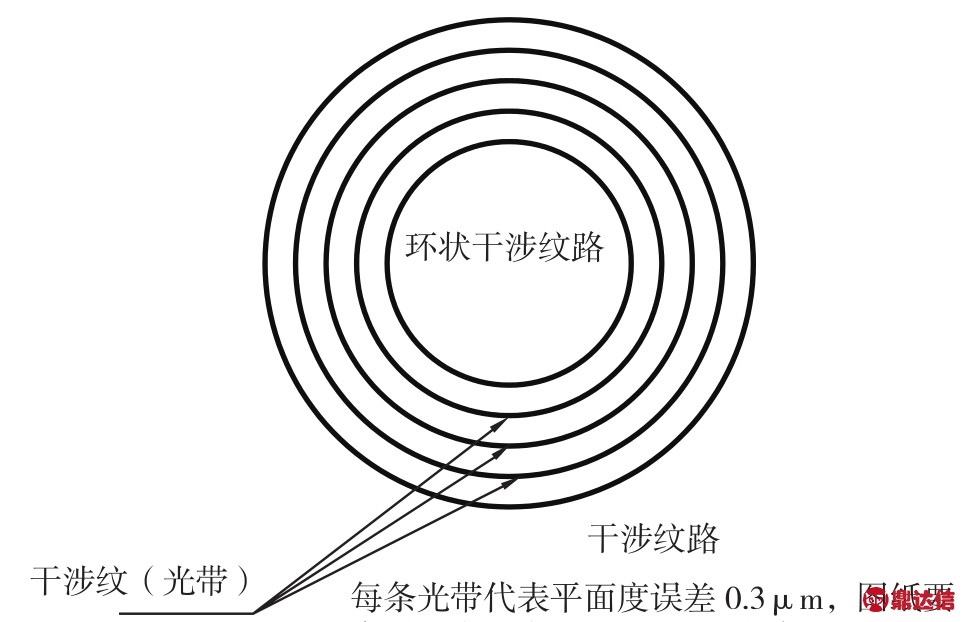

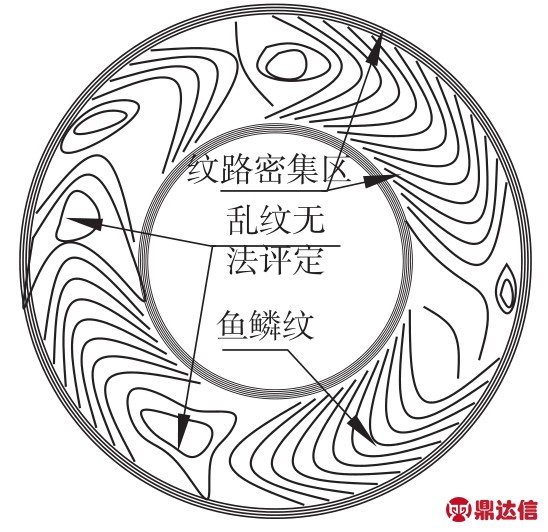

方法 1.动环镀铬面在研磨平台上用研磨砂(研磨砂采用的粒度为W40、W28、W7)直接研磨,因动环较轻且尺寸较大,刚性不好且不易徒手抓握,徒手抓握研磨易造成倒边和偏脸,研后平晶干涉纹相对精磨后纹理变差,干涉纹理如图4.

图4 方法1的干涉纹路

现象:鱼鳞纹纹路鳞峰变尖锐,鳞形变窄长,局部出现乱纹.

分析:平面度变差,内外圆发生倒边,与操作者施力和研磨轨迹有关.

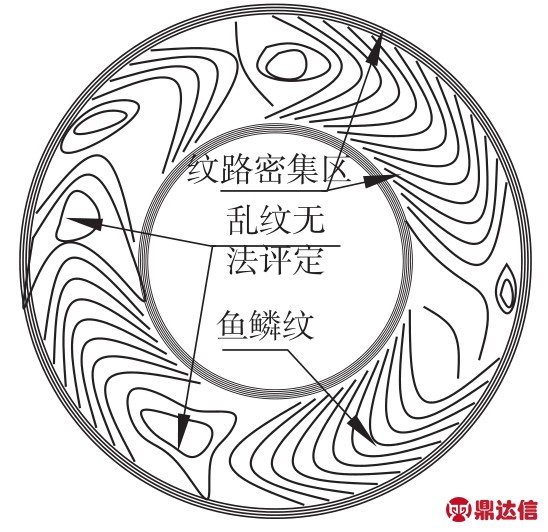

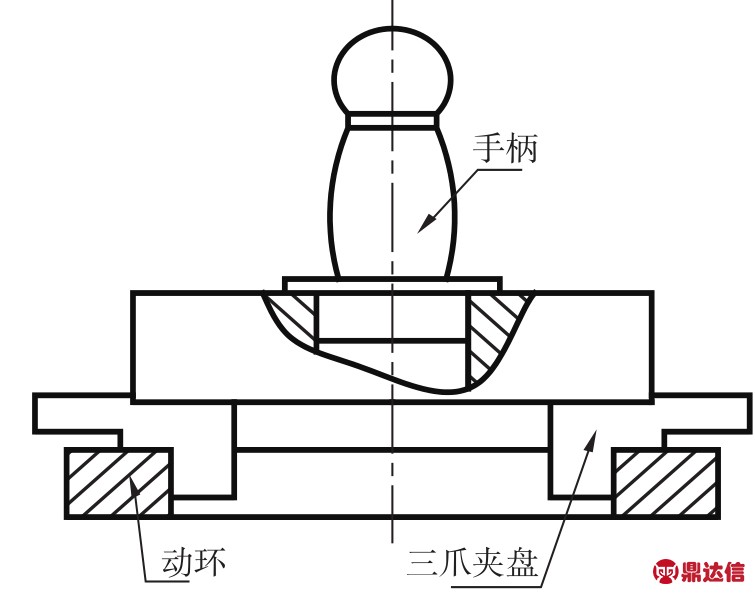

方法2.用小型三爪夹盘配合木手柄在研磨平台上研磨.用三爪夹盘夹紧动环内孔进行研磨,研磨介质为研磨砂(研磨砂采用的粒度为W40、W28、W7),并配合机油和煤油,形式如图 5,平晶检测后纹路为"三叶草"图案,如图 6.经分析发现,这三点恰好是三爪夹盘支撑点,此方法不适用.

图5 方法2研磨方式

图6 方法2的干涉纹路

方法3.采用3000目砂纸配合抛光膏,首先将砂纸垫在平台上,在砂纸上用高光泽抛光膏均匀涂画 ,将动环镀层面贴合在砂纸上用手研磨,研磨后会发生内外沿倒边,导致边缘干涉纹路密集如图 7.经分析发现,是由于砂纸无法与平台绝对贴紧,故动环在砂纸上运动时环的内外沿先受到研磨.

图7 方法3的干涉纹路

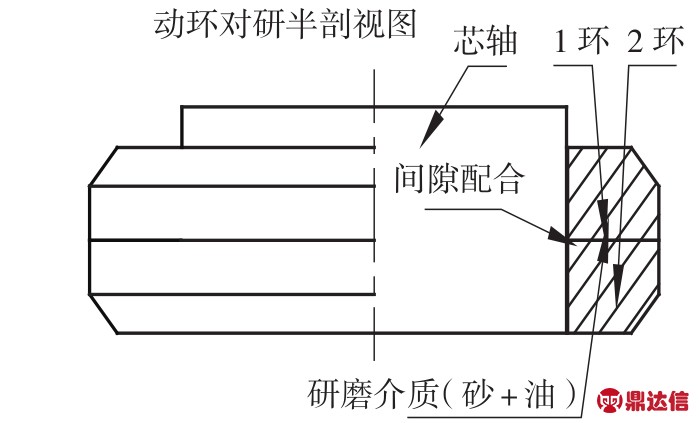

方法4.用互研法进行研磨.互研法是将两个或多个加工状态相同(端面特征一致)的环件端面贴合在一起,并添加研磨介质做同轴对转摩擦的过程,形式如图 8.实验发现能有效提高工件表面质量,干涉纹基本能全部成圈,但一次成功率极低,研磨到最后阶段由于表面过于光滑,操作时会出现爬行,同时边缘会伴随小区域乱纹,如图 9.

图8 方法4的研磨方式

图9 方法4的干涉纹路

芯轴定位研磨,平晶干涉条纹基本成环,但一次成功率较低,边缘伴随小区域乱纹,分析是因为定位后施力操作难度降低,可控性强,研磨面受力均匀.

方法5.经过不断的实验和总结,最终总结出了一套切实可行的加工方案,目前成品率100%,生产效率是16h可出一件成品.方法是选用三块研磨平台,分别用于W7研磨砂干研,W1研磨砂油研,W0.5油研,研磨过程为先在W7研磨平台进行带工装干研,每小时检测一次,待基本符合方法 4 的干涉纹理后,进行W1研磨砂油研至如图 3 所示合格纹理,最后进行W0.5油研至合格粗糙度要求,所用油为46#抗磨液压油与航空煤油混合物,混合比例1.5:1.

3 机械密封动环超精镀铬层浅槽加工方法

如图 2 所示,浅槽难度在于其槽的深度浅![]() ,公差范围小,同时槽的数量多,对加工方法的重复性和精度都是极大的的挑战.由于槽内形状含有锐角,故传统的机械加工方式均不可行,现采用特种加工方式,即采取电火花成型加工或者激光烧蚀加工,这两种方式目前都能很好地保证浅槽加工要求,下面进行逐一介绍.

,公差范围小,同时槽的数量多,对加工方法的重复性和精度都是极大的的挑战.由于槽内形状含有锐角,故传统的机械加工方式均不可行,现采用特种加工方式,即采取电火花成型加工或者激光烧蚀加工,这两种方式目前都能很好地保证浅槽加工要求,下面进行逐一介绍.

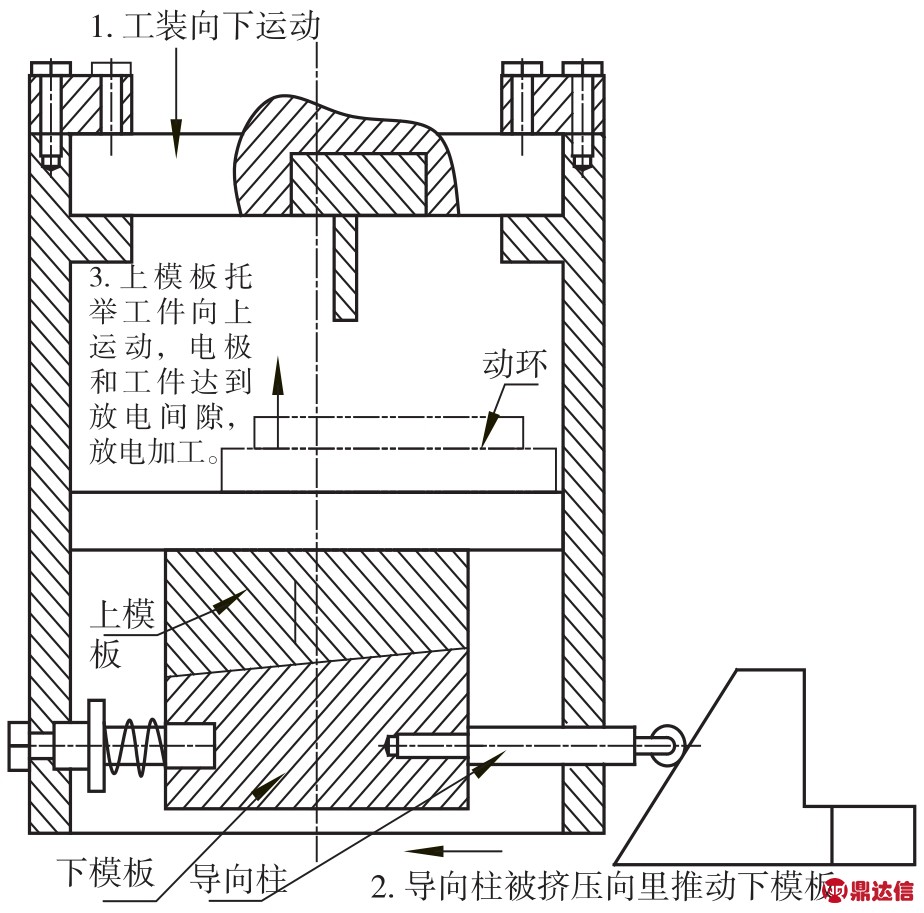

方法 1.电火花成型加工,现有电火花成型加工设备加工精度为0.02mm,不满足直接加工要求,因此需要配合误差缩放工装,结构原理如图10,加工后槽底表面粗糙度较低,需要进行补充手工加工,使用羊毛轮对槽底进行抛光,每分钟确认槽深尺寸变化,避免超差.

图10 误差缩放工装结构原理图

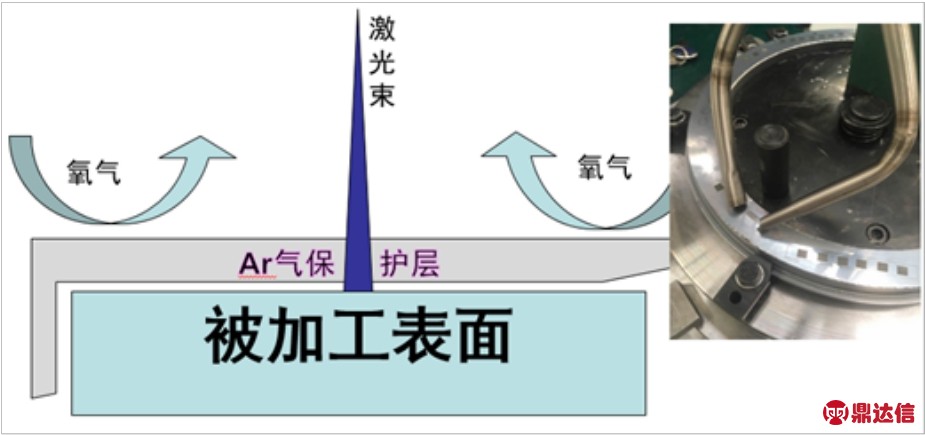

方法 2.激光烧蚀加工.现没有专门的激光铣削设备,因此使用激光打标机进行替代,通过实验得出激光功率参数,每槽烧蚀18遍,每遍烧蚀深度1μm,往复烧蚀光斑步距0.01mm.为保证成品率,每遍烧蚀深度不易大于1μm,大于此参数产品合格率即降为70%.在烧蚀过程中需要使用惰性气体氩气进行保护,如图11,以保证烧蚀后槽底光洁度符合图纸要求.经验证保护最为理想的方式是吹风保护,方法是将管子压扁至与槽形宽度一致,开口宽度2mm,沿平面与槽形轮廓对齐后,从一侧吹向另一侧,氩气流量15L/min,如槽底对氧化无严格要求的产品,可以增加2遍激光除锈使槽底达到光洁度要求.

图11 烧蚀槽底氩气保护示意图

4 注意事项

机械密封环研磨油的成分由机油和煤油混合,煤油过多会变稀,不易形成油膜,当研磨到后期阶段,工件表面过于光滑会出现爬行顿挫破坏平面度,或者研磨时很短时间内研磨介质就被"挤走",而重新铺介质又容易混入新的尖锐砂子破坏表面;但机油过多又会降低研磨效率,增大劳动量,研磨规程中一定要让工件与平台接触面积的各点压强一致,或内/外沿整圈集中受力,只有有规律的受力才会产生有规律的干涉纹.运动轨迹要做到尽量随机,让端面各点与平台各点均匀接触,而推动时要时刻做到双手无扭矩尤其是最终上光研磨要做到"轻而快"即不破坏平面度又能保证表面光亮细腻.

机械密封环浅槽采用电成形加工时要注意误差缩放倍率,同时补充加工槽底表面光洁度时,要注意超精镀铬面保护及槽深精度;采用激光加工要注意保护气吹风面积及吹风方位,才能保证加工后槽底光亮符合图纸要求.

5 结束语

全面介绍了燃机机械密封动环超精镀层及浅槽的加工方法,满足了产品的设计要求,保证了燃机的正常运转.