摘要:非金属阀芯具有安全稳定、生物相容性好的优势,为了拓展非金属弹性阀芯在医用射流中的应用,设计双突起结构的聚氨酯材料的单向阀阀芯结构代替金属阀芯和弹簧,从而实现对流体介质的控制。基于弹性材料的非线性力学响应,利用Ansys Workbench进行不同预压缩量下的计算分析。结果表明:设计的非金属单向阀阀芯预压缩量为0.1 mm时阀芯密封效果最佳;针对弹性阀芯,最大等效应力出现的位置与最大形变位置存在一定差异,设计过程中应当分别考虑。流体和弹性材料相互作用过程中流场的变化和阀芯的关键承载部位,内环突起的尺寸、加工质量和材料性能将决定弹性阀芯的动密封性能。

关键词:非金属阀;单向阀;密封;弹性材料

由于材料性能和成本上的优势[1],采用弹性非金属材料阀芯作为水介质控制阀阀芯,具有结构简单[2]、安全稳定的优势,在医疗和食品行业存在应用的潜力[3-4]。比如,压力在10 MPa、流量在0.2 L/min以下的单向阀是医用射流技术和装备发展中必不可少的元件[5-6]。单向阀中弹性材料作为阀芯替代了原有金属阀中的阀芯、密封件和弹簧,其动静态密封性能的研究对流控系统的影响极为关键[7]。而弹性阀芯的实际变形和应变是阀体内复杂的流体-结构非线性相互作用机制的结果,所以其阀芯动静态密封问题的研究是非金属阀设计的关键。

针对不同应用场合,流体和弹性材料力学作用问题的研究逐步展开。陈敏等人[8]根据超弹性材料的本构关系,对阀内的M形密封圈进行了非线性理论研究,得到压缩量与密封接触平面上接触压应力的作用关系;WEI等[9]结合弹性膜片的接触分析,利用流固耦合计算方法对压力补偿灌水器在一定工作压力范围内的流量进行准确预测,但压力范围较小;王湛[10]对接缝不同布置结构下的水下盾构隧道密封垫失效过程进行了分析,得到了渗漏位置变化的原因。以上研究结果表明:针对弹性材料的动静态研究,能够为密封产品的快速开发奠定理论基础,减少试验次数,缩短设计周期,但应用范围受限,很难为压力在10 MPa,流量在0.2 L/min以下的单向阀的阀芯设计研究提供设计方法和参考。因此,分析弹性单向阀的密封特性,对微小弹性单向阀阀芯的设计改进具有重要意义。

1 力平衡分析

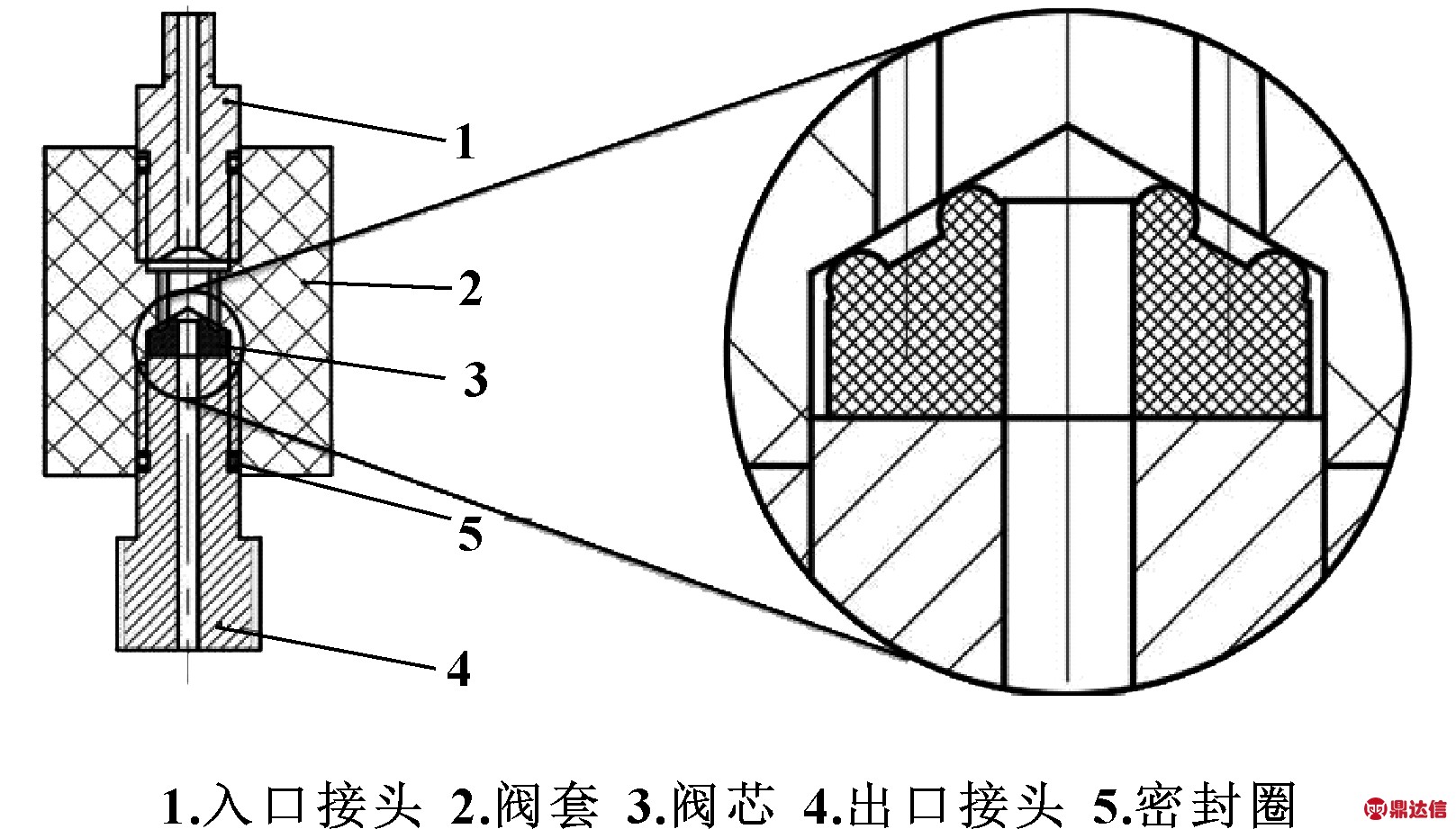

设计研究的单向阀结构如图1所示,包括入口接头、出口接头、阀套、阀芯、密封圈。阀芯为带突起的锥台结构,通过其上表面的突起部分的压缩进行密封,利用其弹性特性提供预压缩力。入口和出口接头、阀套均为PEEK材质,阀芯选用聚氨酯材质。设计压力为8 MPa水压,流量为200 mL/min。

图1 单向阀结构

Fig 1 Check valve structure

阀芯的力平衡方程可以表示为

式中:m为阀芯质量;x为阀芯位移;p1为阀的入口压力;p2为阀的出口压力;s1为阀的入口面积;s2为阀的出口面积;Fd为阀芯抵抗变形的力,根据材料本构关系,

其中:Ea为弹性材料的弹性模量,与材料的形状和硬度等有关;ε 为应变。

2 分析方法

判断单向阀阀芯是否具有良好的性能,将从等效应力、形变和接触压力3个指标上进行分析。接触压力与介质压力的比较能够判断阀芯的装配是否满足静密封压力要求。形变量能够反映阀芯上变形最大的区域和压缩量。等效应力反映了受力区域主应力差值,等效应力越大的区域,材料越容易破损和失效。另外,弹性材料吸收的变形能量可以通过应力和形变量反应,变形能量越大,阀芯内部的能量交替吸收和释放越剧烈,越容易破坏。

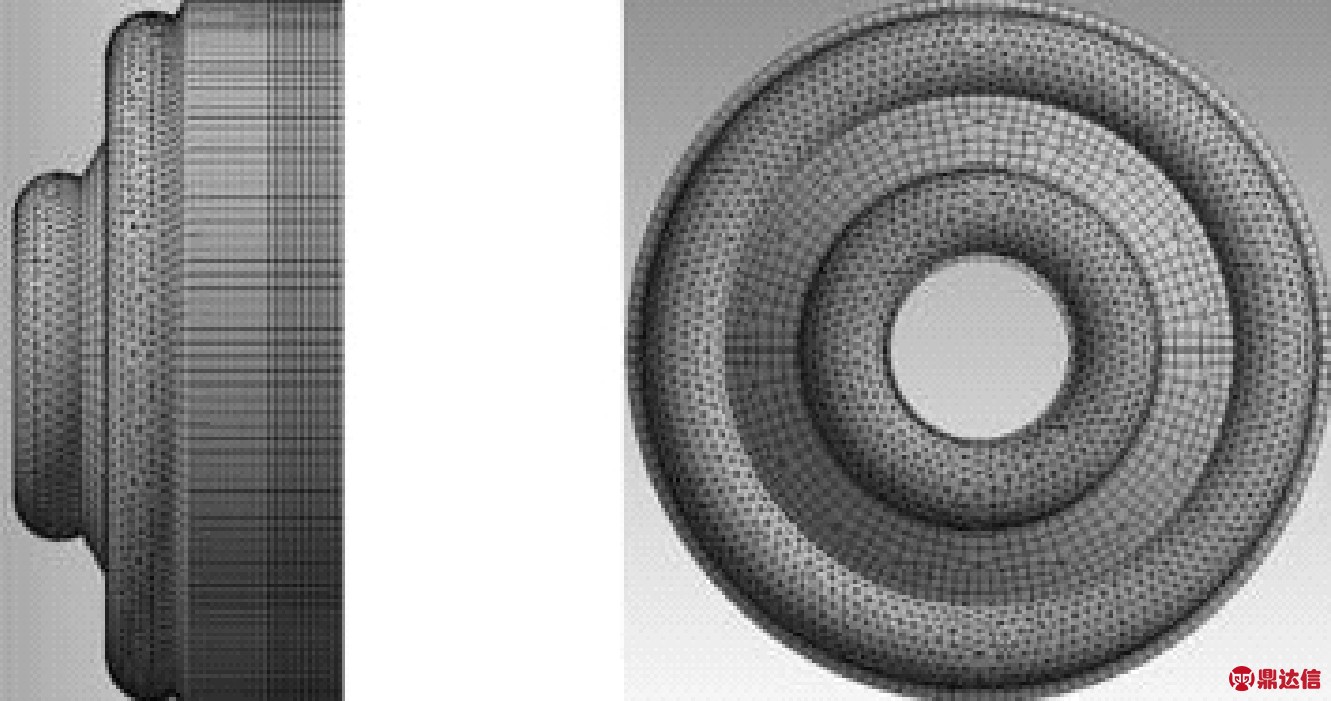

为了对非线性弹性材料的性能进行评估,利用Ansys进行加载和分析。首先,对阀芯采用分区域方式划分网格,阀芯密封环采用四面体网格划分,阀芯主体采用六面体网格划分,如图2所示,通过无关性验证的网格最大尺寸为0.15 mm。

图2 网格划分

Fig 2 Meshing

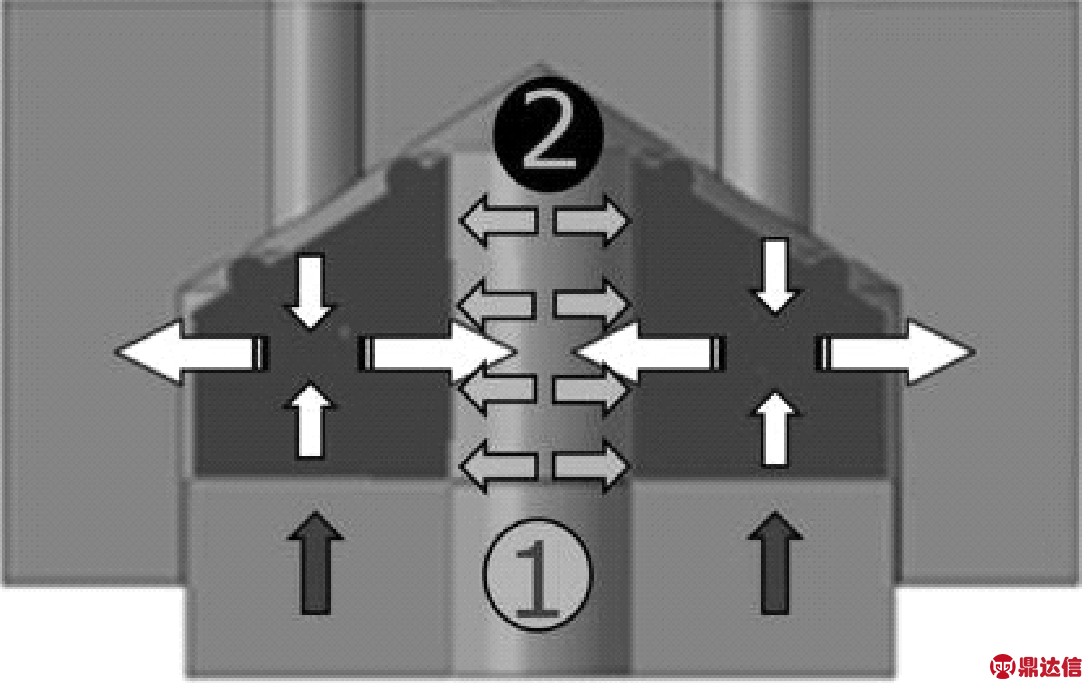

根据材料供应商提供的聚氨酯材料的力学特性曲线,选取 Mooney-Rivlin两参数模型作为阀芯材料的本构模型。其中C10=7.405 MPa,C01=1.851 25 MPa,D1取0.01。然后,设置阀体为固定模式并添加约束,如图3所示,其中添加压缩量模拟阀芯在装配时的预压紧过程;通过施加载荷模拟单向阀反向通流时阀芯受力。

图3 施加载荷

Fig 3 Application of load

为了判断单向阀阀芯是否具有良好的性能,将提取不同条件下的等效应力、形变和接触压力3个指标进行分析。

3 等效应力分析

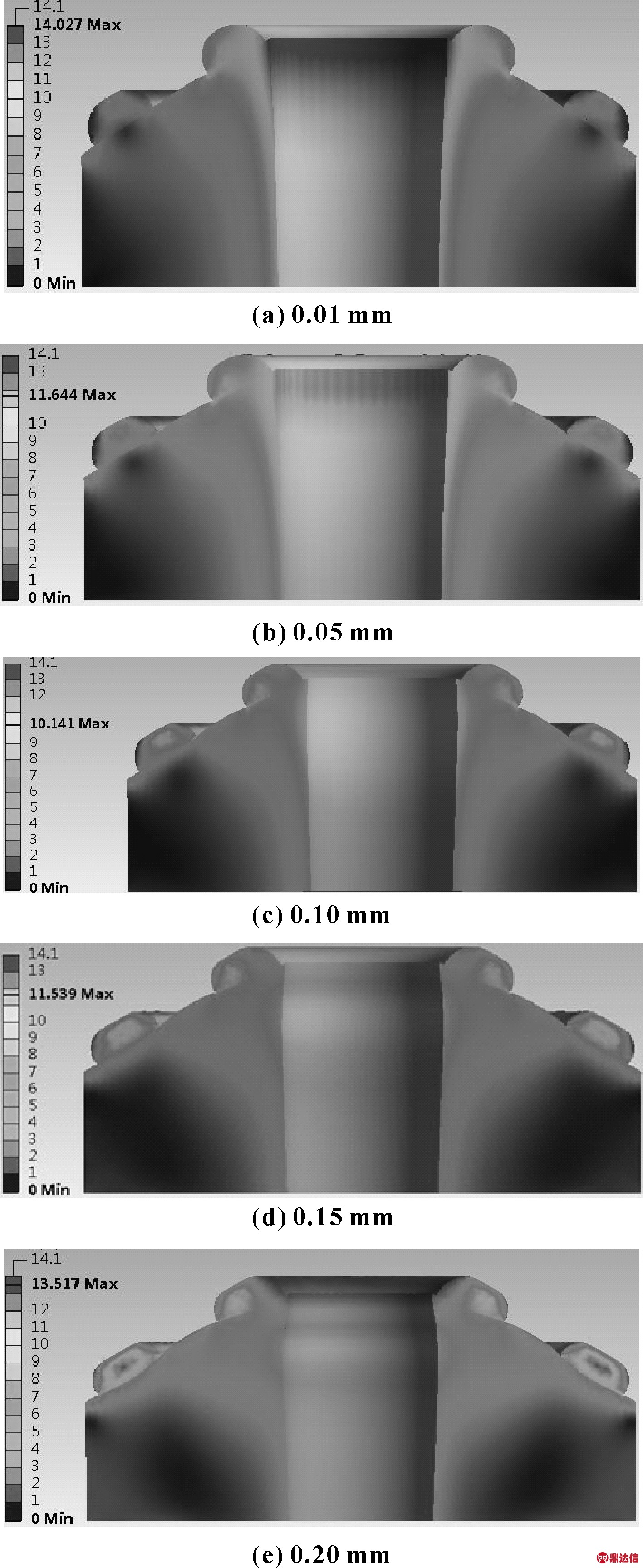

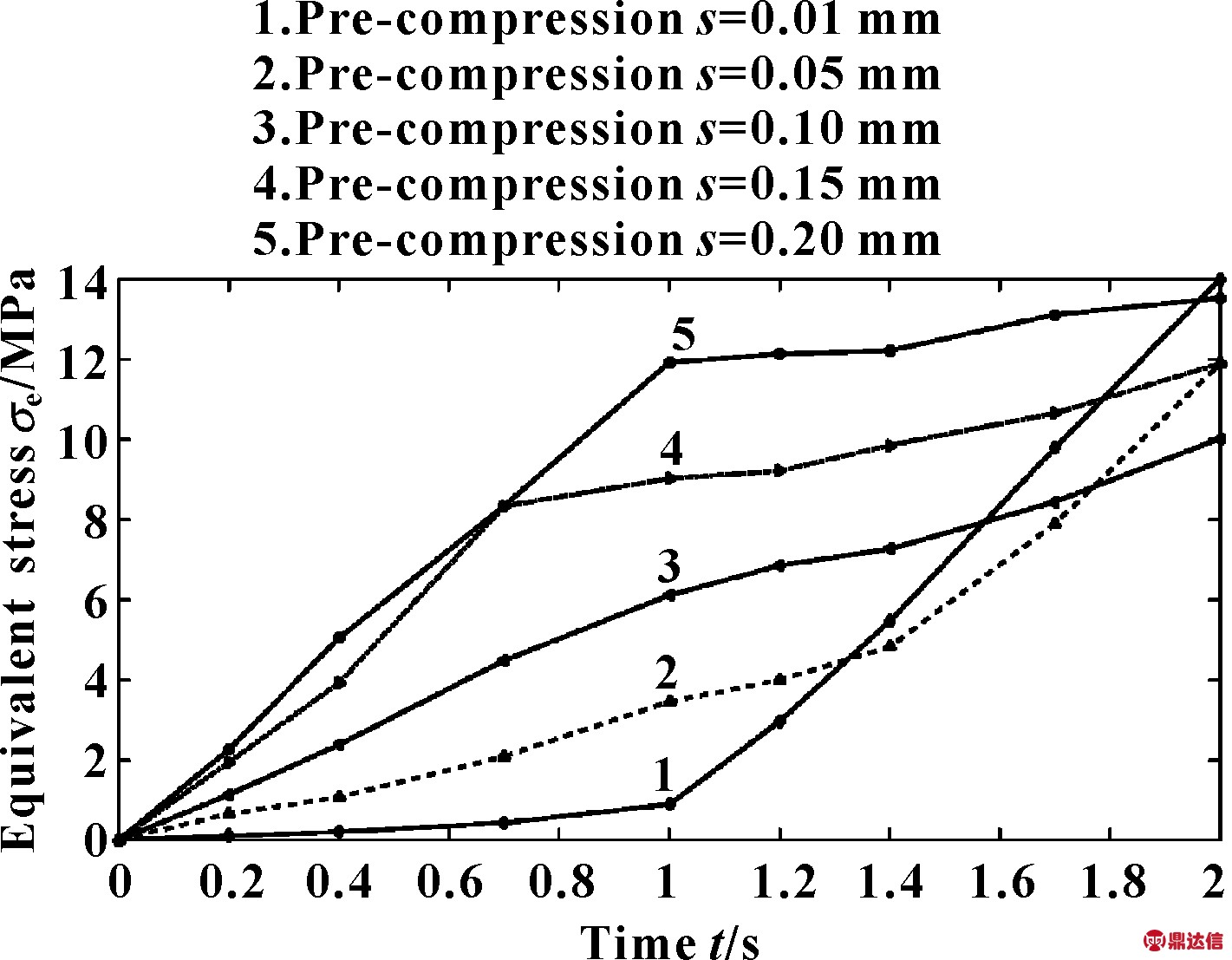

根据材料特性和工作条件,取阀芯接触区域的摩擦因数为0.10,介质工作压力为8 MPa。阀芯安装预压缩量分别设置为0.01、0.05、0.10、0.15、0.20 mm。阀芯上的最大等效应力如图4所示。

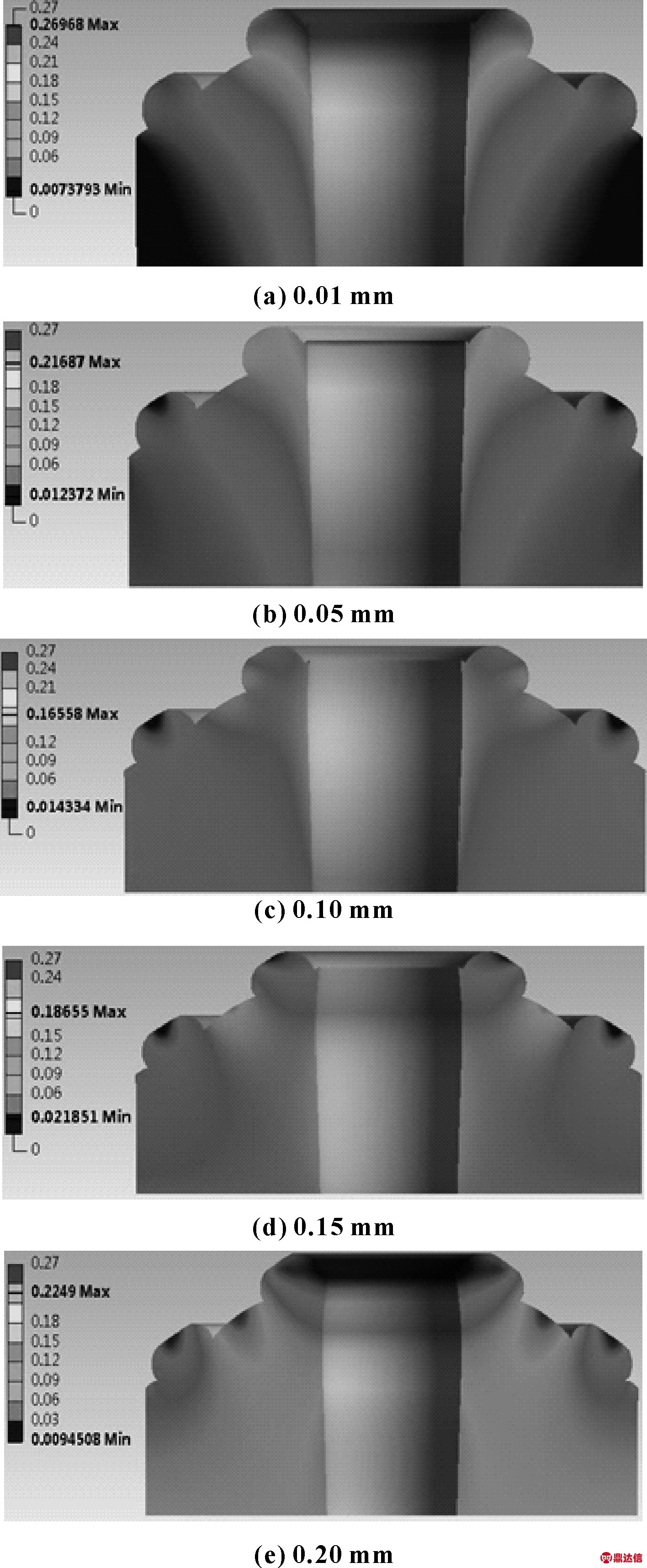

图4 不同预压缩量下应力分布(MPa)

Fig 4 Stress distribution under different pre-compression (MPa)

如图4所示,预压缩量分别为0.01、0.05、0.10、0.15、0.20 mm时,其最大等效应力分别是14.03、11.64、10.14、11.54、13.52 MPa。随着阀芯预压缩量的增大,阀芯出现最大等效应力的区域由阀芯内孔表面逐渐过渡至阀芯外密封环环芯位置,即最可能出现破损的区域发生了变化。

由图4和图5可知:阀芯出现最大等效应力区域变化的原因是,随阀芯安装预压缩量的增加,由阀芯安装预压缩量和介质工作压力共同作用引起的等效应力超过了单一由工作压力产生的等效应力。阀芯安装预压缩量引起的等效应力主要集中于阀芯密封环上,介质工作压力引起的等效应力主要集中在受力面,也就是阀芯内孔表面。在0~1 s时,应力主要阀芯安装时的预压缩量引起;1~2 s时,应力来源于加载介质的压力。由此最大等效应力在阀芯安装预压缩量增加的过程中,由阀芯内孔表面逐渐过渡至阀芯外密封环环芯位置。

图5 等效应力-时间变化

Fig 5 Equivalent stress changed with time

4 变形分析

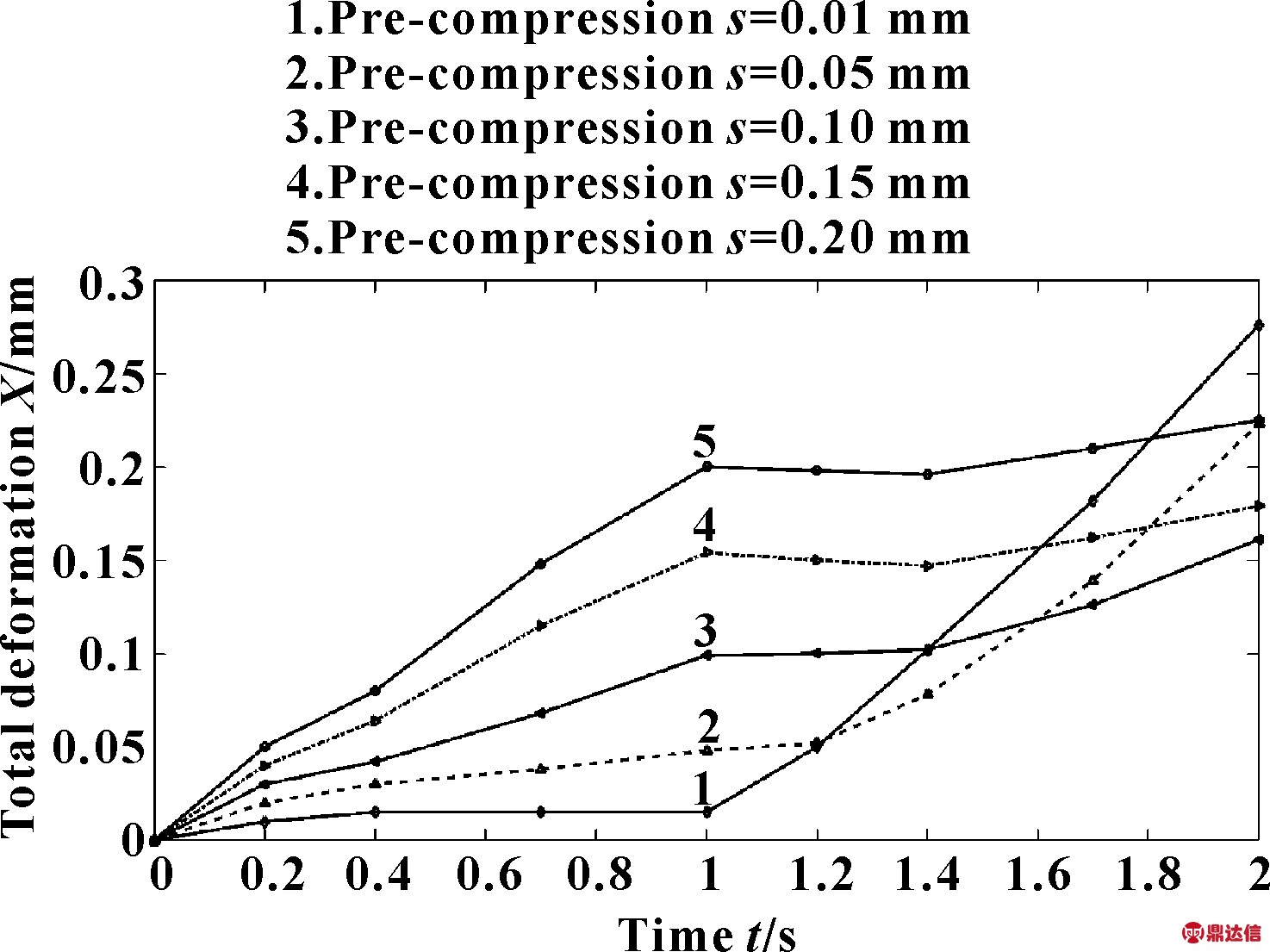

根据上一步设置条件下的模拟结果,相应的阀芯的形变如图6所示。阀芯安装预压缩量分别为0.01、0.05、0.10、0.15、0.20 mm时,其最大形变量分别是0.27、0.22、0.17、0.19、0.23 mm,呈现出先减小后增大的趋势。随着预压缩量的增大,阀芯出现最大形变的区域由阀芯第一密封环内环表面逐渐过渡至两密封环中间表面位置,即受力形变最大的位置发生了变化。随着阀芯安装预压缩量的增加,由阀芯安装预压缩量和介质工作压力叠加产生的形变量超过了单一由介质工作压力产生的形变量。介质工作压力是一定的,而阀芯预压缩量是逐渐增加的,当阀芯安装预压缩量逐渐增加所引起的形变超过了由介质工作压力引起的形变,由此最大形变位置在预压缩量增加的过程中,由阀芯第一密封环内环表面逐渐过渡至阀芯两密封环中间表面位置。

由形变-时间变化折线图图7可看出:阀芯在逐步压紧的过程中,其形变逐渐变大;观察折线在1 s内的形变可见,阀芯安装预压缩量越大的情况下其形变越大。与上一节等效应力分析对比不难发现,最大等效应力出现的位置不一定就是形变的位置;形变量只体现了阀芯相较于初始状态的变形位移量,不能笼统地认为等效应力等同于形变。

图6 不同预压缩量下阀芯变形(mm)

Fig 6 Spool deformation under different pre-compression (mm)

图7 形变和时间关系

Fig 7 Deformation changed with time

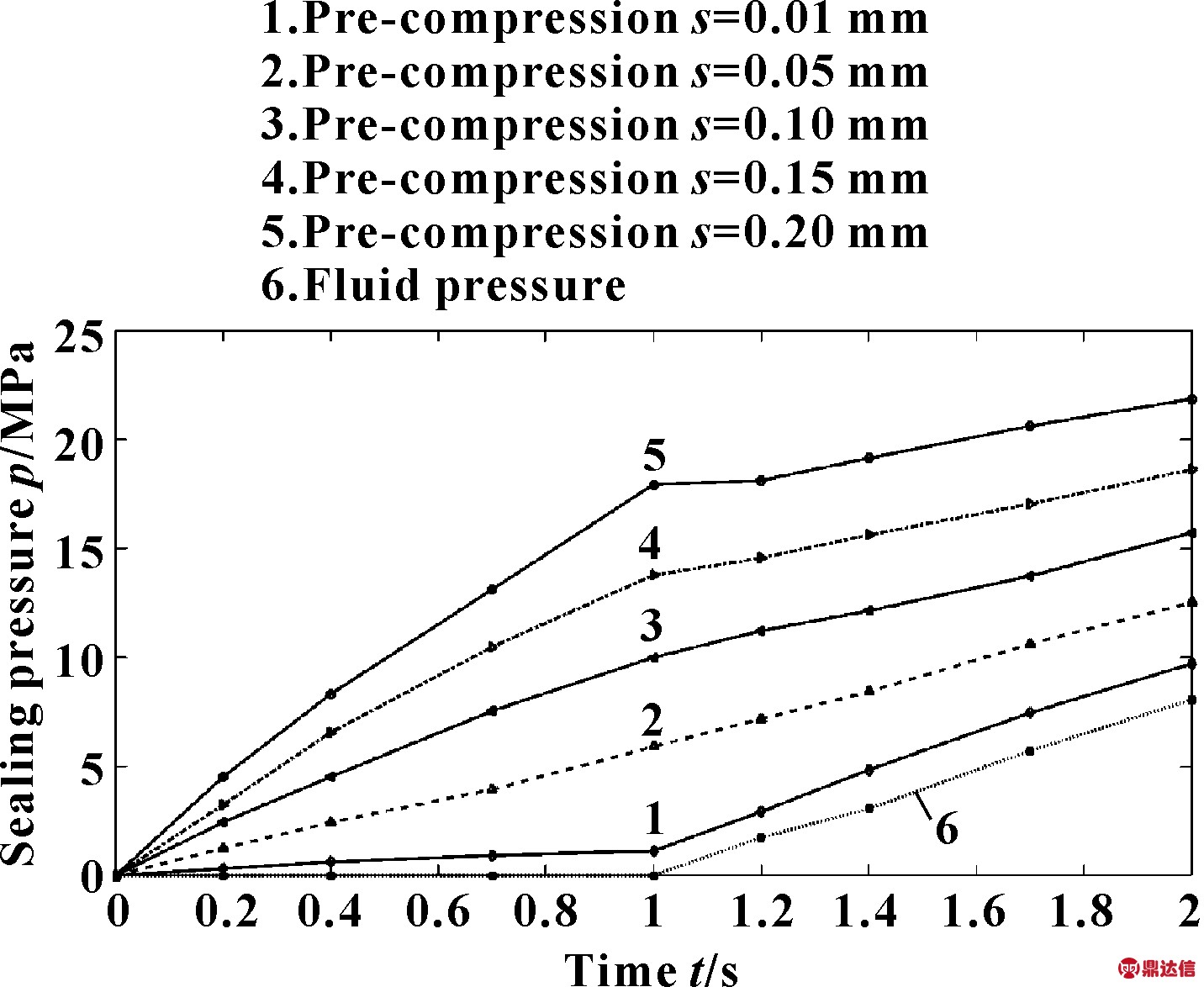

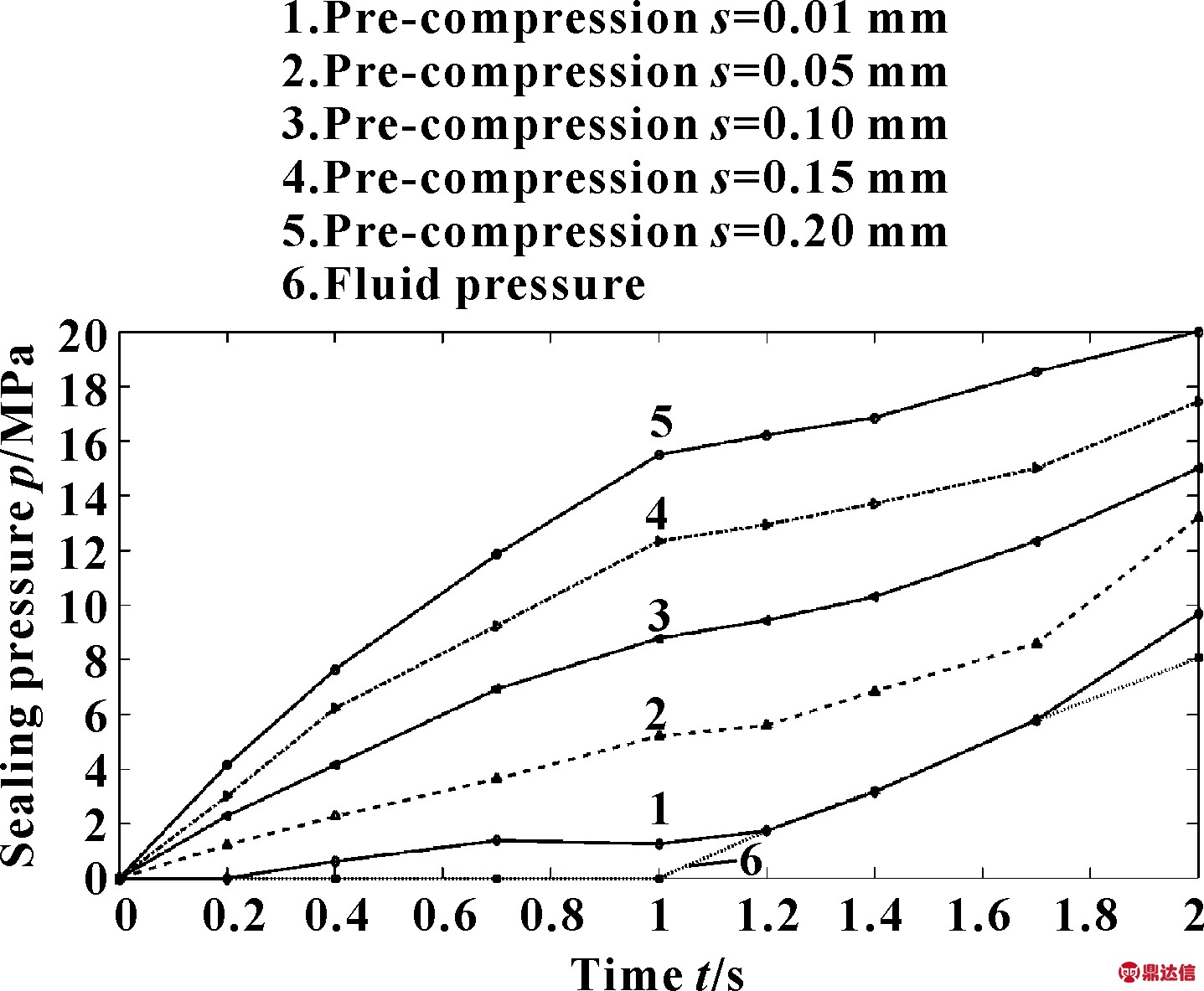

5 密封压力分析

相应地,分析阀芯上起密封作用的内外圈密封压力分别如图8和9所示。阀芯外密封环接触压力在0~1 s时由于阀芯安装预压缩量的增加接触压力逐渐增大,阀芯安装预压缩量直接影响了阀芯上接触压力;在1~2 s时加载了介质压力,由介质工作压力的增加引起阀芯变形使得阀芯外环密封压力增大。阀芯安装预压缩量较小时,阀芯外密封环变形较小,因此加载介质压力后阀芯变形较大,阀芯外密封环压力增加较多。阀芯安装预压缩量较大时,阀芯外密封环变形较大,因此加载介质压力后阀芯变形较小,阀芯外密封环压力增加较少。介质工作压力曲线一直位于密封压力曲线下侧,证明密封压力大于介质压力,能形成密封的前提条件。

图8 外环密封压力

Fig 8 Outer ring sealing pressure changed with time

图9 内环密封压力

Fig 9 Inner ring sealing pressure changed with time

对于内环密封压力,随着阀芯安装预压缩量的增加,阀芯密封环接触压力增大,外环密封压力始终大于内环密封压力。因此,阀芯密封的薄弱位置在内环与阀体接触区域上。校核压力条件时应首先校核内环密封压力。介质工作压力曲线大致位于密封压力曲线下侧,密封压力临界于介质压力,证明密封能力能够基本保障工作要求。

6 结论

(1)根据等效压力、变形量、密封压力分析,预压缩量0.1 mm是理论上较为合理的安装尺寸。

(2)最大等效应力在阀芯安装预压缩量增加的过程中,由阀芯内孔表面逐渐过渡至阀芯外密封环环芯位置。

(3)针对弹性阀芯非线性力学响应特性,最大等效应力出现的位置与形变最大位置存在差异。

(4)阀芯表面的内突起环结构部分是实现动密封的关键承载位置,由于其形状复杂、尺寸较小,该区域的材料性能和加工质量是保证阀芯动态特性和疲劳寿命的主要因素。