摘 要:针对易聚合介质循环泵机械密封工作时存在的密封组件被聚合物堵塞、密封端面过度磨损等问题,课题组提出增加泵送环作为流体辅助推送装置,用以改善介质流动状况,避免聚合物颗粒的累积。课题组采用有限元计算方法对介质侧密封腔内固液两相流场进行数值模拟,研究泵送环旋向与螺旋角对密封腔内聚合物颗粒速度与体积分数分布的影响。结果表明:泵送环为左旋时,介质侧流动的轴向速度更高且密封动静环端面处颗粒的体积分数更低;当螺旋角为45°时,动静环端面处固相颗粒的体积分数最低。泵送环的应用降低了密封端面外表面上的颗粒体积分数并提高了颗粒的流动速度,为机械密封防污堵结构的设计提供参考。

关 键 词:机械密封;泵送环;防污堵;有限元法

扬子石化—巴斯夫有限责任公司的丙烯酸类产品线上大量使用离心泵以满足物料的循环和输送要求,其中包含部分用于粗丙烯酸循环和精丙烯酸输送的大流量高温离心泵。以精制丙烯酸工段的循环泵为例,采用美国伯格曼公司MFLWTS/68-FTA-ES1型双端面机械密封,其介质侧所使用的弹性补偿元件为碟片型波纹管。由于丙烯酸的聚合特性,在设备运行过程中聚合物颗粒容易在密封面附近聚集并进入动静环间隙形成磨损失效,且聚合物进入一级密封波纹管的碟片间隙,并在其内部累积导致弹簧失去补偿能力,动静环端面比压失去控制。此外机械密封摩擦副间有颗粒进入会使端面距离增大介质会泄漏,工作时介质不能带走端面产生的热量也会导致磨损加剧[1]。因而在设备运行过程中,短时间内常出现机封动环补偿弹簧无补偿,动静环表面磨损或破裂失效等问题,大大缩短了机封的维修和更换周期,甚至造成非计划停产,给企业造成较大经济损失。

为了缓解上述问题的出现,除了改变摩擦副结构、改变密封端面材料和添加辅助冲洗系统以外[2-4],还可以采用圆柱螺旋压缩弹簧代替波纹管作为机封介质侧弹性补偿元件。同时考虑到在含有固体颗粒的场合下,小弹簧-弹簧座结构容易因腐蚀和堵塞而导致失效[5],故选择了大弹簧结构。大弹簧簧丝较粗、结构强度较高,无堵塞之虞,且大弹簧的螺旋结构在旋转过程中能够推动介质侧流体沿轴向流动,在一定程度上减少固体颗粒在弹簧簧丝间隙以及动静环密封面附近的聚集。在此基础上,为进一步发挥介质侧大弹簧结构的防污堵效果,考虑采用螺旋泵送环[6]作为流体推送装置[7-8],强化机封介质侧密封腔内的流动,减少聚合物颗粒在动静环端面附近的停留时间,降低密封腔内固体颗粒体积分数(浓度)。

课题组采用有限元计算方法,探讨泵送环螺纹旋向及螺纹螺旋角对机械密封介质侧流场轴向速度和密封腔内固相颗粒体积分数的影响,以期获得适用于机封介质侧防污堵结构的泵送环基本结构。

1 流体计算模型的建立

1.1 物理模型与网格划分

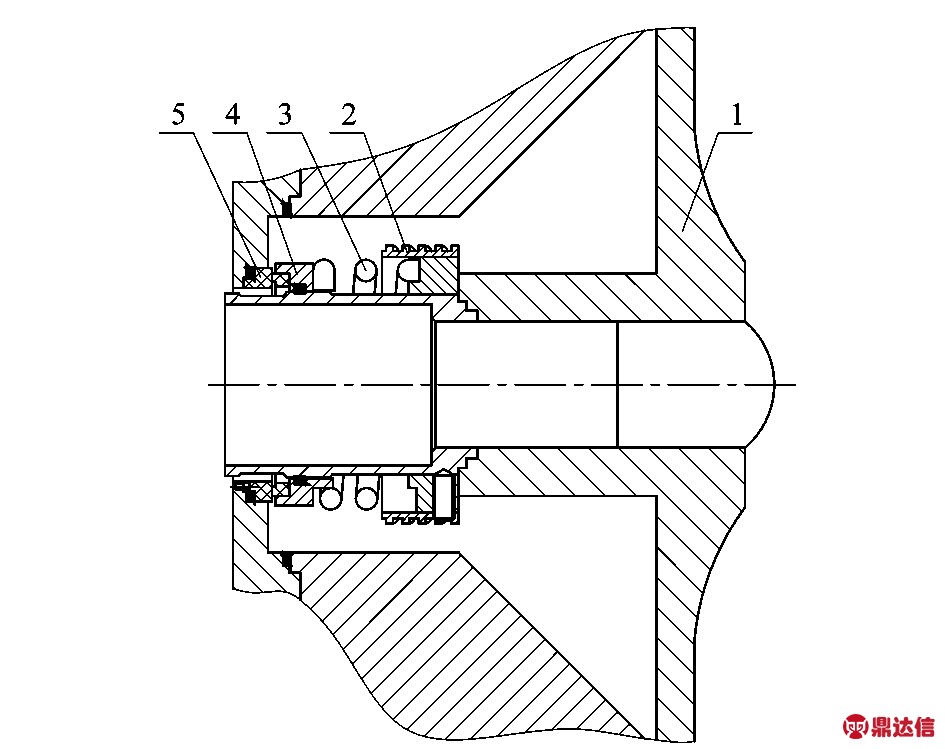

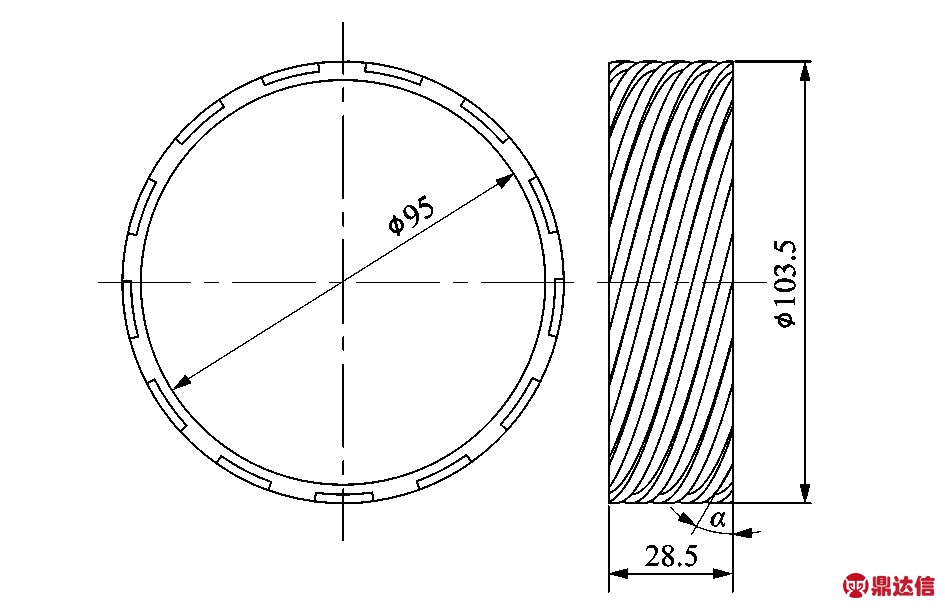

含泵送环的机械密封介质侧大弹簧结构及密封腔基本型式如图1所示。泵送环和大弹簧(右旋)使用同一固定座,动、静环均采用O型密封圈保持与泵轴和泵壳之间的密封。图2所示为泵送环(左旋)结构示意图,泵送环齿形为矩形,螺旋角α为15°。以此泵送环为基础,在其它参数不改变的情况下分别讨论当泵送环螺纹不同旋向以及螺旋角分别为30°,45°和60°情况下介质侧密封腔内的流场和颗粒体积分数分布。

1—叶轮;2—泵送环;3—弹簧;4—动环;5—静环。

图1 机械密封介质侧密封结构

Figure 1 Structure of mechanical seal medium side

图2 泵送环结构

Figure 2 Structure of pumping ring

在网格划分时,考虑到密封腔的结构较为复杂,选择非结构网格。由于在该密封腔内同时存在旋转与静止表面,需要设置交界面。交界面越靠近壁面时,旋转部件对周围流体区域的影响越小,反之影响越大,故将交界面选择在靠近旋转部件的1/4处[9](图4所示)。图3即为划分完成后的网格。

图3 密封腔内流体网格划分

Figure 3 Fluid meshing in sealed cavity

1.2 计算方法

在实际工况中,泵内的介质是易聚合物质且含有微小的固体颗粒杂质,故介质侧密封腔内的流动属于固液两相流动。在多相流模型中,欧拉模型可以模拟多相流动及相间的相互作用,且计算精度相对较高[10],故笔者选择欧拉两相流模型。模拟过程中将固体颗粒视为球形,不考虑相变且液相和固相皆为物性不变的连续相。

泵轴在运转过程中转速不发生改变,机械密封腔内的流动属于定常流动,选择标准κ-ε湍流模型和SIMPLE算法进行定常数值计算,使用Phase Coupled SIMPLE算法求解压力速度耦合方程组。

1.3 边界条件

在叶轮背面,由叶轮、泵壳、机封和泵轴组成的机封介质侧密封腔内,忽略因压差所导致的介质通过动静环端面所形成的微量泄露,流体本身无进口和出口,故而计算模型的边界主要是固体壁面,包括泵送环壁面,弹簧壁面,轴套和叶轮的壁面以及密封腔体的内壁面。其中泵送环壁面和弹簧壁面与交界面间形成一圆柱形的转动区域,而其它区域则为静止区域,这样在动静区域之间存在一组动静耦合的交界面,计算时2个区域通过交界面进行数据交换,可以通过MRF(mutiple reference frame)来描述。将轴套壁面和叶轮壁面设置为运动边界,密封腔体的内壁面设置为静止边界。

1.4 介质物性参数

液体介质为精制丙烯酸,密度为1 050 kg/m3,黏度为0.001 149 Pa·s;固相颗粒为聚丙烯酸树脂,颗粒密度为2 170 kg/m3,直径为0.05 mm。

2 数值计算结果与分析

泵轴转速为1 500 r/min;重力加速度9.8 m/s2,沿模型Y轴的负方向。在泵运行过程中,因温度较高,在介质侧密封腔内会形成大量的小粒径聚合物颗粒,计算时,设其体积分数为10%。由于密封腔结构复杂,取密封腔纵剖面和动静环密封端面所在横截面进行结果分析和讨论。

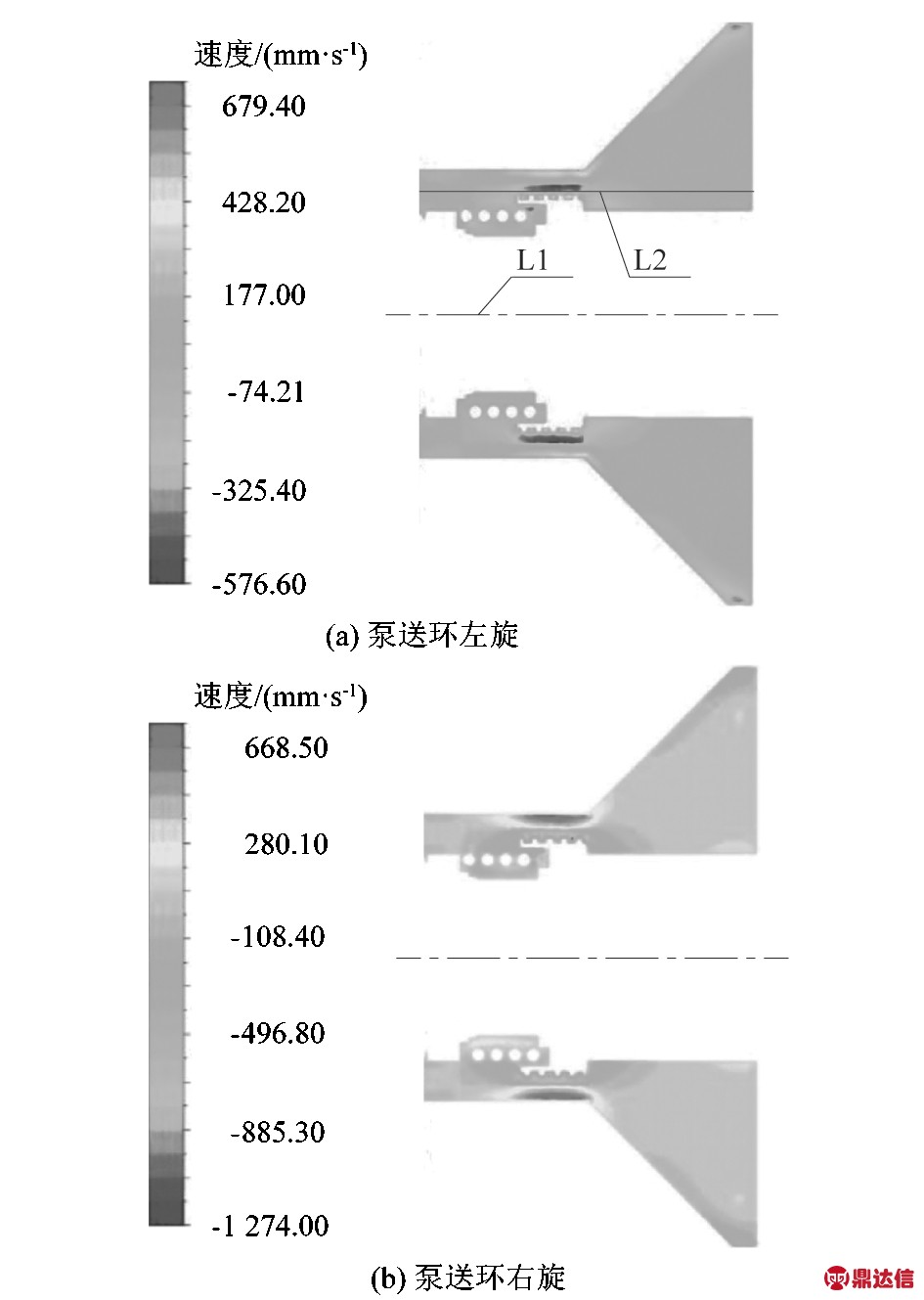

2.1 泵送环螺纹旋向对固相颗粒流场的影响

大弹簧的旋向是右旋,而泵送环有左右旋向之分,所以大弹簧与泵送环有2种组合,分别为大弹簧右旋,泵送环左旋(文中以泵送环左旋表述)和大弹簧和泵送环均右旋(文中以泵送环右旋表述)。2种组合的机封介质侧密封腔内的固相颗粒轴向速度分布如图4所示。图中L1为中轴线Y=0处位置,L2为旋转部件与腔体壁面1/4处位置。速度正值指向叶轮背面,负值指向动静环交界面。泵送环不同旋向时,固相颗粒流速较高的区域均集中在泵送环与大弹簧所形成的环形区域内。在该区域内由于泵送环与大弹簧的轴向推送作用,使该流域附近的液体与固体颗粒具有较高的流速。

图4 不同泵送环旋向下颗粒轴向速度分布

Figure 4 Particle axial velocity distribution at different screw directions

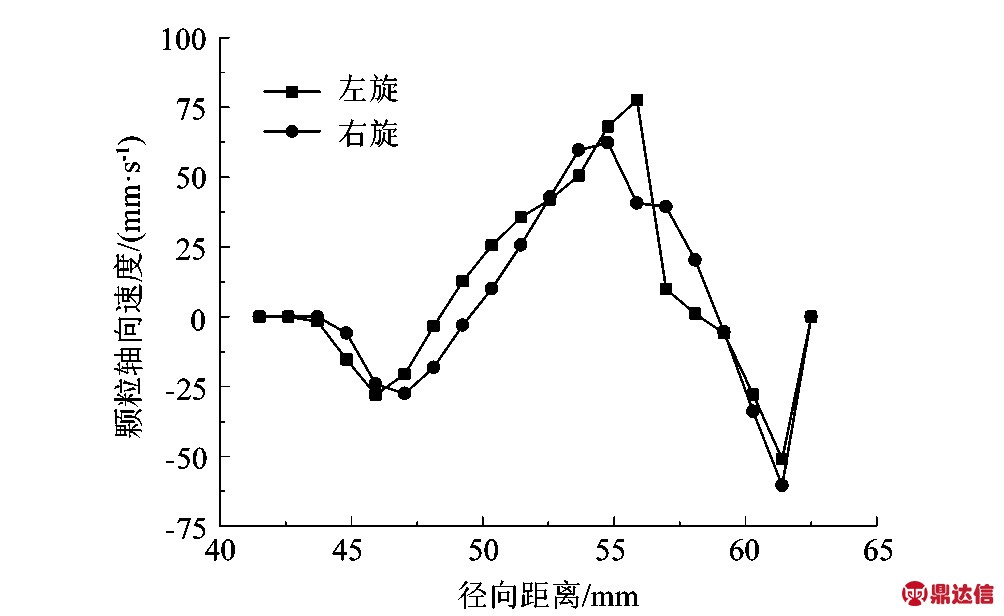

两种组合下,在泵送环表面附近,颗粒流动方向均指向动静环,而当靠近密封腔体壁面时颗粒的流动方向转变为指向叶轮背面,形成沿轴向分布的旋流。此外,由图4可见,泵送环左旋时,泵送环外侧面附近的颗粒流速显然低于右旋的情况。而靠近腔体壁面处的颗粒流速则是前者高于后者。形成这种现象的原因是因为大弹簧对介质所造成的轴向推流作用显然高于泵送环,而左旋的泵送环则有利于将固相小颗粒沿密封腔壁面送入叶轮背侧。图5所示机封介质侧动静环端面处横截面内沿径向的速度分布验证了上述分析。

如图5所示,自动静环端面外边缘(Y=0.041 5 m)开始,至密封腔壁面(Y=0.062 5 0 m)止,在端面所处的横截面内,虽然泵送环的旋向对固相颗粒轴向速度分布趋势的影响不大,但在贴近密封腔内壁面附近,大弹簧和左旋泵送环结构可以获得更高些的轴向主流速度。从图5可知,当采用左旋泵送环时,该处颗粒轴向速度最大值达到了0.08 m/s,而右旋泵送环的轴向速度最大值为0.06 m/s。

图5 动静环端面内沿径向固相颗粒轴向速度分布

Figure 5 Axial velocity distribution of solid particles in end face of static and dynamic ring along radial direction

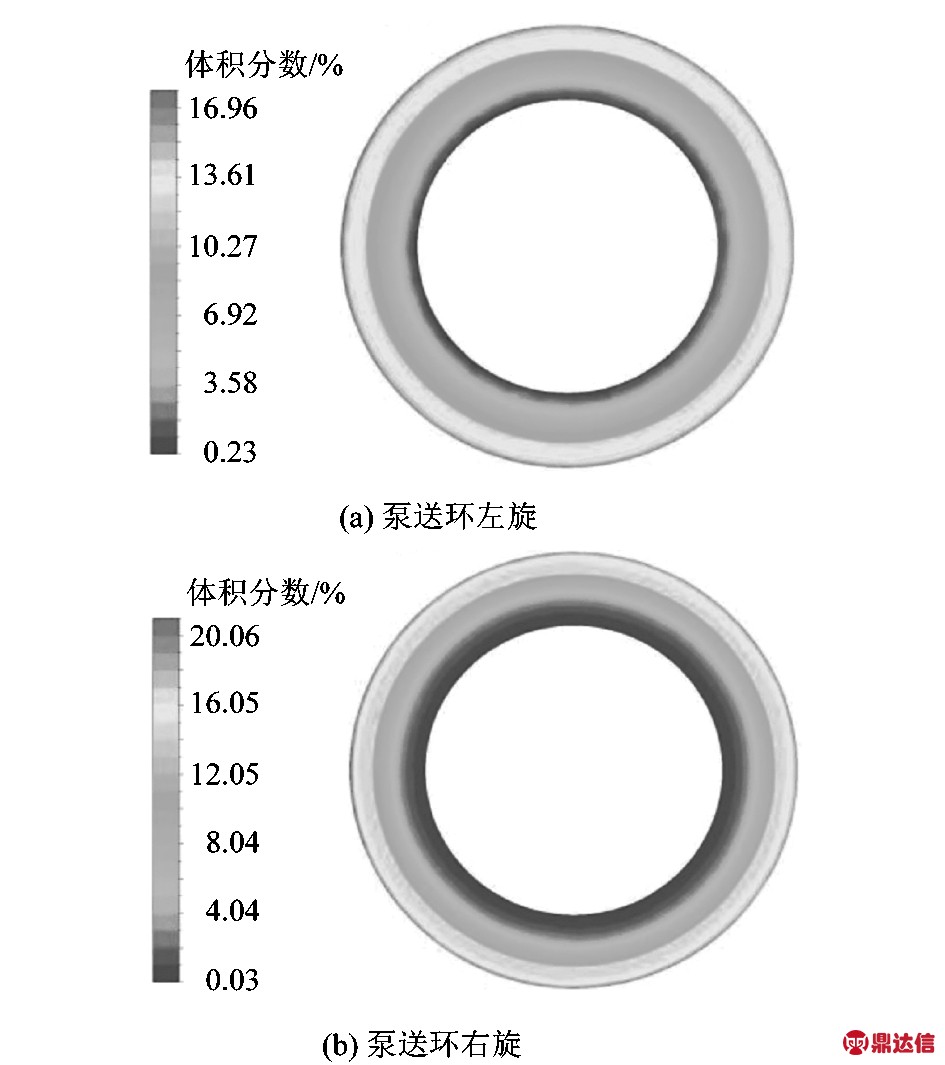

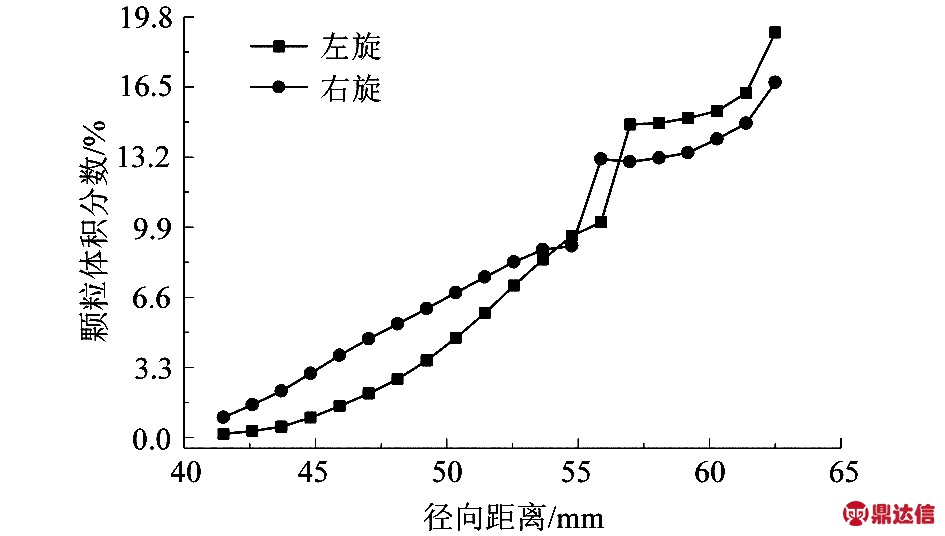

图6为2种情况下密封端面所在横截面内颗粒体积分数的分布云图。图7为泵送环旋向不同时,动静环端面所处横截面内沿径向固相颗粒的体积分数分布。

图6 动静环端面处颗粒体积分数分布

Figure 6 Distribution of particle volume fraction at end face between static and dynamic ring

从图7可知,自Y=0.041 5 m开始至Y=0.055 0 m范围内,左旋的泵送环、大弹簧结构所形成的固相颗粒体积分数均明显低于右旋的情况;而在密封腔壁面处,即Y在0.055 0~0.062 5 m范围内,左旋泵送环形成的固相颗粒体积分数则略高。

图7 不同旋向时颗粒体积分数分布

Figure 7 Particles volume fraction distribution in different directions of rotation

结合图4、图5的分析,可知泵送环的存在虽然对密封腔内的固相颗粒轴向流动速度不能起到决定性作用,但主流速度的少许变化却对密封腔内的颗粒分布状况起到显著影响。较高流速的轴向旋流有利于将固相颗粒物推离动静环密封端面外缘,使之紧贴密封腔内壁面,并沿轴向流向叶轮背面。从上述角度出发,在双端面机械密封的介质侧动静环的大弹簧结构中,增设左旋的泵送环更有利于降低固相颗粒物在动静环区域的停留时间,减少其在该区域的累积,提高大弹簧结构的防污堵性。

2.2 泵送环螺纹的螺旋角对固相颗粒流场的影响

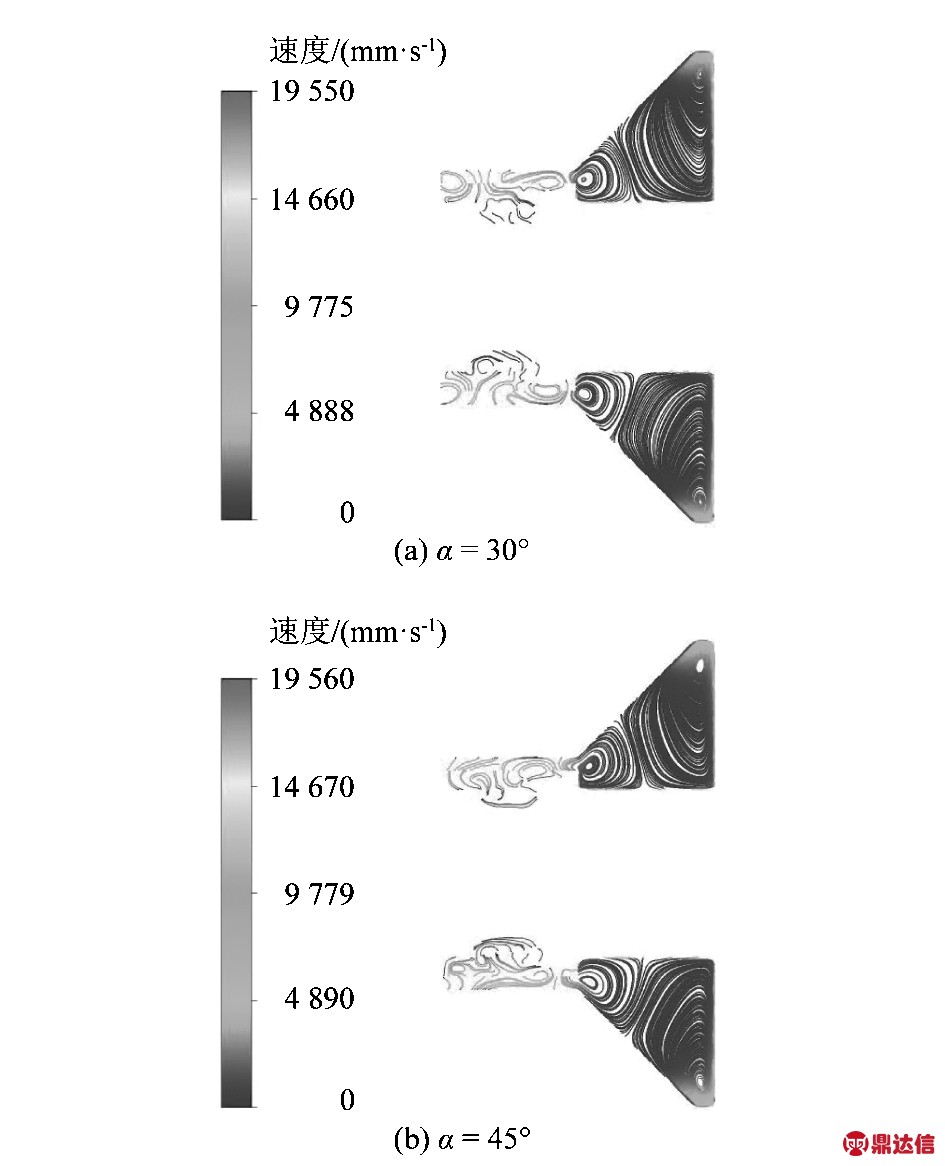

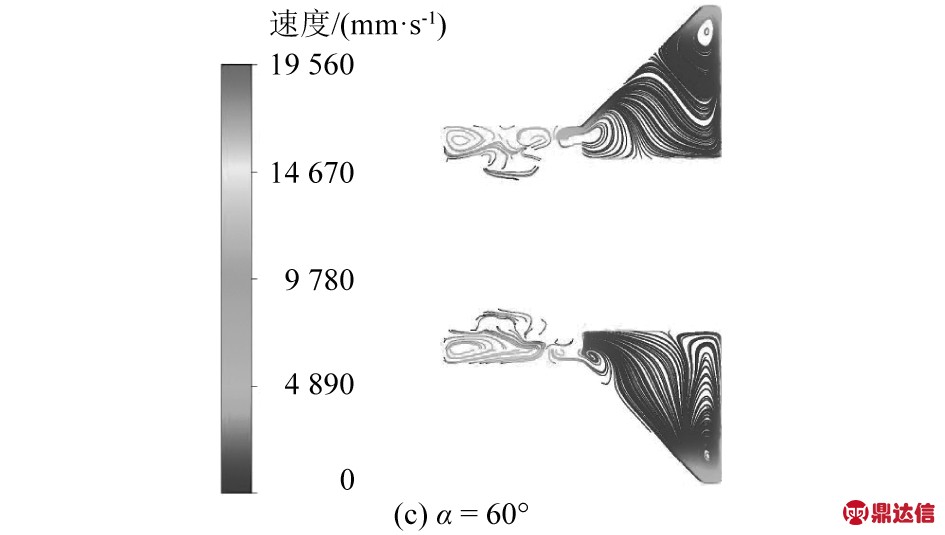

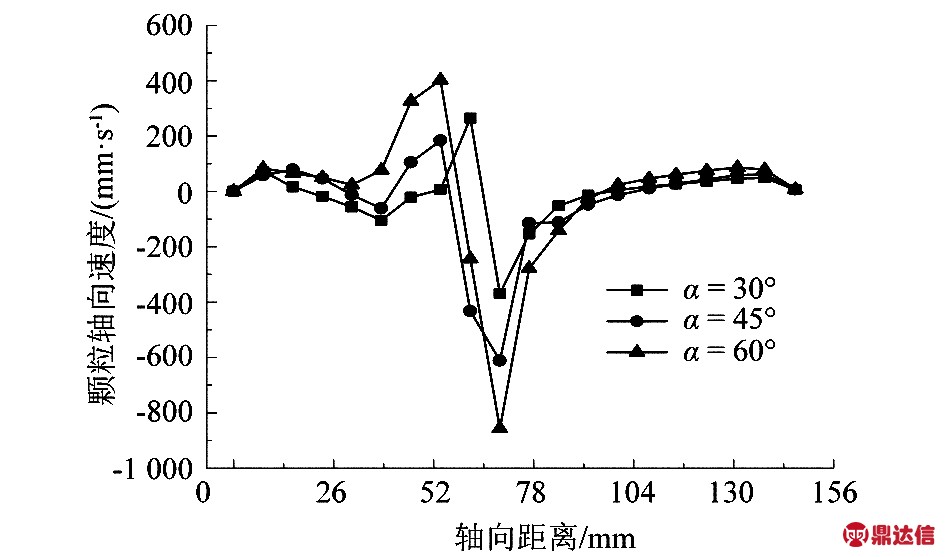

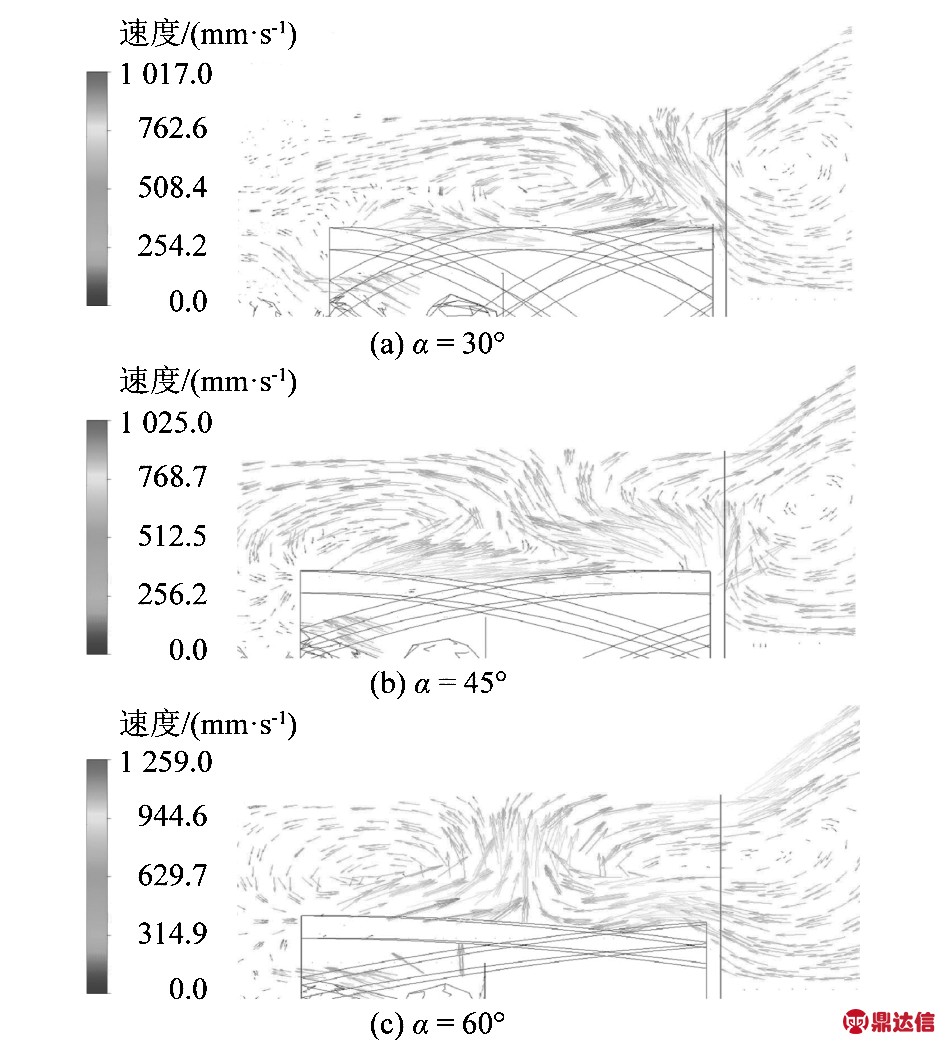

图8显示了左旋泵送环,其螺旋角分别为30°,45°和60°时介质侧密封腔内的颗粒流动迹线。

图8 不同螺旋角度时颗粒流动迹线

Figure 8 Particle flow traces at different helix angles

虽然3种情况下密封腔内固相颗粒的最大流速变化很小(大弹簧的推流作用较泵送环更为显著),但随着螺纹螺旋角的增大,泵送环对密封腔内流场的影响逐渐增大,其表现为2个方面:

1) 自α=30°至α=60°,在大弹簧和泵送环所形成的密封腔内,固相颗粒轴向旋流影响范围随着螺旋角的增加而向叶轮背面逐渐扩大。图9所示为大弹簧-泵送环结构外侧密封腔纵剖面内中径处(Y=0.055 0 m时)固相颗粒轴向流速的分布情况。可见,随螺旋角增大,颗粒轴向流速呈上升趋势,且在泵送环外侧较为明显。螺旋角α为30°时,该处的最高轴向速度约为0.4 m/s;α为45°时,速度为0.6 m/s;α为60°时,速度达到0.8 m/s以上。

上述分析均说明随螺旋角的增大,泵送环的局部推流作用不断提高。泵送流速的提高以及泵送范围的扩大有利于更快推动固相颗粒物流向叶轮背侧,从而被离心力带出,对降低密封腔内的颗粒含量有积极作用。

2) 随着螺旋角的增大,泵送强度的提高,改变了泵送环外侧局部区域内固相颗粒的流动状态。

图9 密封腔纵剖面中径处的颗粒轴向速度分布

Figure 9 Axial velocity distribution of particles at mid-diameter of longitudinal section of sealed cavity

图10所示为不同螺旋角度下,泵送环外侧的固相颗粒速度矢量分布。

图10 泵送环外侧颗粒速度矢量分布

Figure 10 Particle velocity vector distribution outside pumping ring

从图10可知,在泵送环左(动静环侧)右(叶轮侧)两侧均有两个明显的不同旋向的轴向旋流。其中左侧旋流与大弹簧推流合并,在泵送环与机封介质侧动静环端面之间形成固相颗粒在弹簧-泵送环外侧与密封腔内壁之间的旋流流动,可将聚集在动静环区域的固相颗粒带向泵送环区域;右侧旋流向叶轮延伸,形成泵送环、泵轴、叶轮背面和密封腔内壁之间的固相颗粒旋流流动,将泵送环区域的固相颗粒带向叶轮背侧,在叶轮周向旋转形成的径向离心力作用下沿径向流向叶轮外缘。

图10所示,当α=30°和α=45°时,泵送环外侧左右两个旋向相反的轴向旋流在靠近泵送环右端面附近产生明显的流线干涉,左侧旋流中的部分颗粒进入右侧旋流,并在右侧旋流作用下流向叶轮背面。而当α=60°时,情况有所不同,此时泵送环较强的推流作用增强了其左右两侧的流动强度,从而在两侧形成了流动形态较为稳定的轴向旋流,两侧旋流间不再有明显的流线干涉,反而降低了在近动静环密封腔和近叶轮背侧密封腔之间的固相颗粒交换强度。

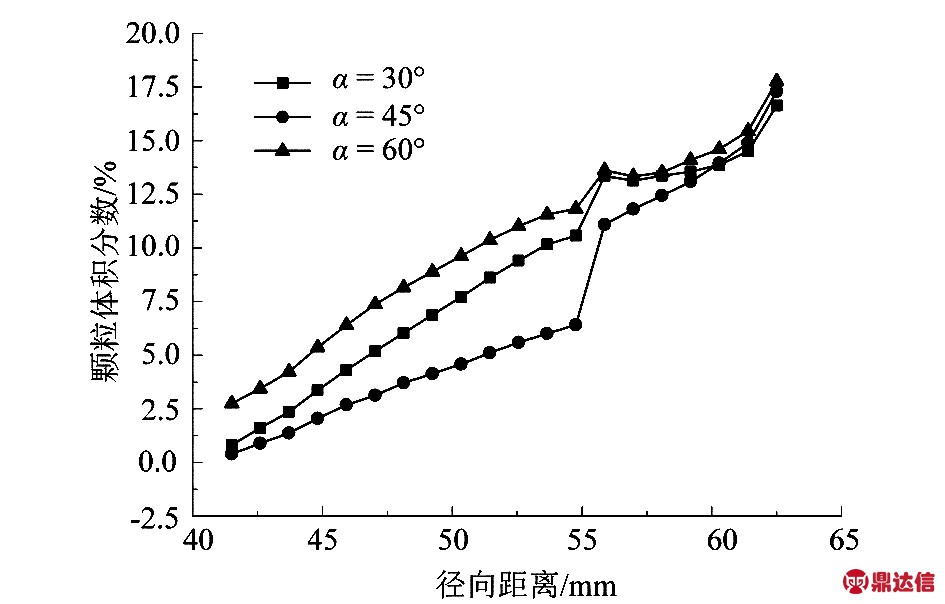

图11所示为泵送环螺旋角度不同时,动静环端面所处横截面内沿径向固相颗粒的体积分数分布。

图11 不同螺旋角度时颗粒体积分数分布

Figure 11 Particle volume fraction distribution at different helix angles

自动静环端面外边缘(Y=0.041 5 m)开始至轴向旋流主流处(Y=0.055 0 m),在不同螺旋角泵送环作用下,固相颗粒体积分数随径向距离的增大均呈现线性增大趋势,而且在动静环外边缘获得最低颗粒体积分数。从图中可知,动静环外缘处的颗粒体积分数的降低并不与螺旋角度的增大呈线性变化;当α=45°时,可以在该处获得最低的颗粒体积分数,约为0.4%;而当α=60°时,颗粒体积分数反而增大,约为2.7%。该现象与图10的分析结果较为吻合。在动静环端面所处横截面内,60°螺旋角对应的颗粒体积分数最大,30°螺旋角次之,45°螺旋角最小。

在一定范围内(本文为α≤45°时),泵送环螺纹螺旋角的增大提升了介质侧密封腔内固相颗粒的轴向流动速度,且角度越大颗粒轴向速度越高,有利于颗粒相向叶轮背侧的推送,对降低动静环侧密封腔内的颗粒含量有利。但是当螺旋角达到一定数值(本文中为60°)后,泵送环附近颗粒相轴向旋流过于稳定,不利于颗粒相向叶轮背侧的推送,此时动静环侧密封腔内的颗粒含量反而增高。

3 结论

1) 在双端面机封介质侧的大弹簧结构中增加轴向泵送环作为辅助推送装置,虽然不能决定介质侧密封腔内的流体流动状态,但由此所产生的轴向流速和流动状态的些微改变足以影响固相颗粒物在密封腔内的分布和含量;

2) 选取左旋的泵送环,对于机封介质侧密封腔内的固相颗粒流动速度的促进效果要好于选择右旋泵送环,且在密封腔,特别是机封动静环端面附近,可获得更低的固相颗粒体积分数;

3) 泵送环螺纹螺旋角度的增大有利于提高机封介质侧密封腔内的颗粒相轴向流动速度,但过大的螺旋角度所提供的过大的轴向推流效应往往在动静环、弹簧和泵送环外侧密封腔内形成过于稳定的轴向旋流,对泵送环外侧的固相颗粒在近密封面和近叶轮两个轴向旋流之间的交换不利,影响到动静环区域颗粒物的排出。因此,泵送环螺纹螺旋角的选择对大弹簧-泵送环结构的防污堵能力有显著的影响。本课题的计算结果显示,其优选螺旋角度约为α=45°。