摘 要:为了探究密封叠环在齿轮箱内工作过程中的泄漏情况,建立了密封叠环的CFD模型,在Fluent中求解出了密封叠环安装位置处的速度分布云图,得出密封叠环的最大泄漏量,结果表明,密封叠环在实际工作过程中紧靠低压区一侧,泄漏量决定于相关零件的属性。

关键词:密封叠环;泄漏量;CFD模型

0 引言

密封叠环是利用本身结构的机械变形而起到的密封作用,多个使用又有迷宫式密封的特点,因此密封十分稳定[1-3]。密封叠环的切面尺寸小、滑动摩擦率低、耐冷、耐热、耐杂质,可适用于蒸汽、水、油、弱酸、气体等工作介质,尤其可用于高温腐蚀等恶劣条件下的轴承等密封,抵抗恶劣环境以减少高耗油量和改善轴承使用条件。用于滚动及滑动轴承的油脂密封,能够有效防止灰尘及雾汽的侵入,孔用与轴用组合密封叠环密封效果更好。

齿轮箱的密封问题一直存在于各个行业中,选取合适的密封结构能够在很大程度上降低齿轮箱的运行维护成本。某齿轮箱长期工作于露天环境中,由于安装位置比较高,给维修工作带来一定困难,因而在设计过程中需要充分考虑该齿轮箱的密封形式,以便于降低其运维频率。随着社会的发展,数值模拟技术逐步进入设计过程中,利用数值模拟技术不仅能够比较形象地模拟出齿轮箱密封结构处的泄漏情况,还能够节约大量的时间和成本。考虑到密封叠环的诸多特点,本文基于Fluent软件对齿轮箱用密封叠环进行仿真计算,用以指导该密封结构的选取、设计工作。

1 泄漏量分析的理论基础

齿轮箱内泄漏流体的流动过程遵循质量守恒定律、动量守恒定律和能量守恒定律[4]。

质量守恒方程为

动量守恒方程为

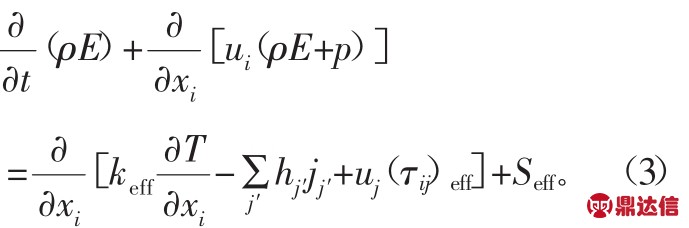

能量守恒方程为

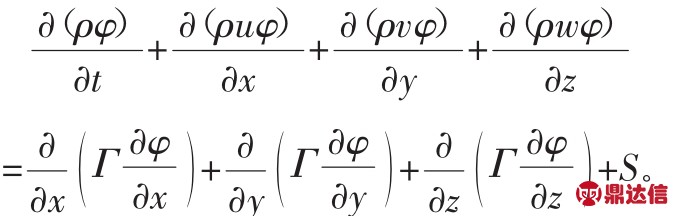

对以上各方程进行统一求解可表示为以下通用形式[5]:

将其展开得:

式中:φ、Γ和S分别为通用变量、广义扩散系数和广义源项,当φ取值不同时,式(4)即可代表式(1)~式(3)。

齿轮箱内流体运动的基本模型和流体运动问题的数值分析计算均是以上述方程为基础的。流体力学基本理论是密封叠环泄漏量研究的理论支撑,而Fluent软件则是分析研究密封叠环泄漏量的具体手段。

2 模型的建立

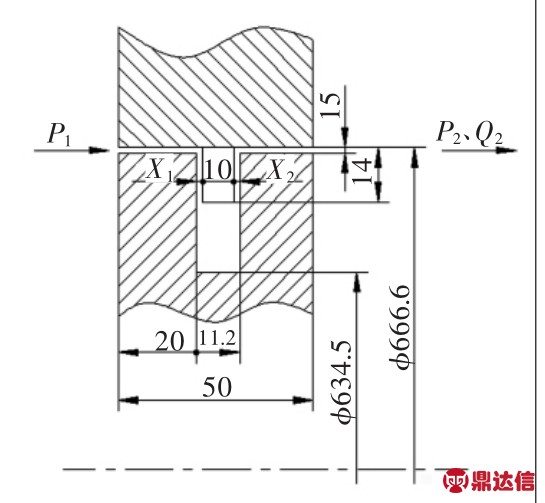

齿轮箱工作转速为4~20 r/min,所用润滑油黏度为0.13 Pa·s,60 ℃时该润滑油密度为1000 kg/m3,齿轮箱工作工作过程中内外压差约为0.35 MPa。根据上述工作环境,齿轮箱与轴之间利用密封叠环(双叠片)进行密封,轴、密封叠环与齿轮箱安装后三者同心,构成一个旋转体,考虑到该旋转密封结构沿圆周均布,为了减少计算量,取其1/360建立模型(如图1)进行泄漏量分析。

图1 密封结构建模

齿轮箱工作过程中主要由于内外压差引起润滑油的泄漏,且内外压差约为0.35 MPa。图1中,齿轮箱内润滑油工作压力P1为0.35 MPa;轴与齿轮箱安装孔间隙为1.5 mm;轴上开设密封叠环安装槽,槽深30.5 mm,宽11.2 mm;密封叠环厚10 mm,安装好后其外缘与齿轮箱安装孔紧密配合,而其左右与轴上槽两侧均留有一定间隙,即左侧间隙为x1,右侧间隙为x2,齿轮箱外侧压力P2为0。

3 仿真计算

3.1 计算条件

本文采用ANSYS Fluent 12.1进行模拟计算,分中间滑块固定和运动两种情况分析,模拟静止情况下的流量。

CFD边界条件设置如下:齿轮箱润滑油的泄漏主要由于内外压差引起,且内外压差约为0.35 MPa,因而计算过程中进口采用压力进口(pressure-inlet),设置压力0.35 MPa,出口采用压力出口(pressure-outlet),设置压力为0 Pa。单元左右两边面采用对称(symmetry)边界条件,上下面采用壁面(wall)边界条件,采用SIMPLE算法求解,continuity,x-velocity、y-velocity、z-velocity收敛判断 为0.0001。

按密封叠环所处的3个位置进行计算:

位置一:x1=0.60 mm,x2=0.60 mm;位置二:x1=0.93 mm,x2=0.27 mm;位置三:x1=1.10 mm,x2=0.10 mm。

3.2 泄漏量计算

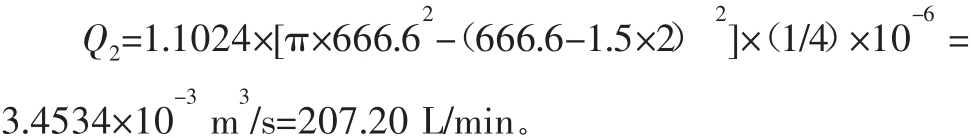

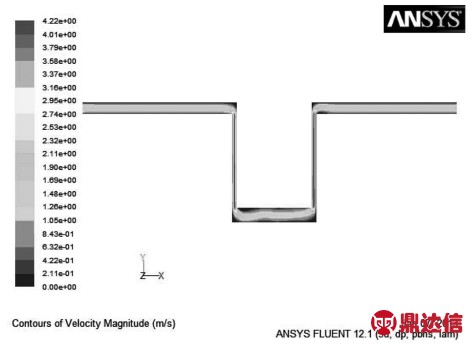

密封叠片处于3个不同位置时的速度云图如图2所示。密封环处于x1=0.60 mm,x2=0.60 mm位置时,模拟所得润滑油通过密封环的最大速度为4.22 m/s,进口的平均流速为1.1024 m/s,润滑油的泄漏量:

图2 密封叠环在位置一时的速度云图

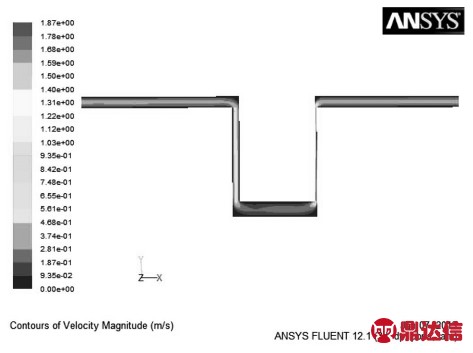

图3 密封叠环在位置二时的速度云图

由图3可知,密封环处于x1=0.93 mm,x2=0.27 mm位置时,模拟所得润滑油通过密封环的最大速度为1.87 m/s,进口的平均流速为0.2185 m/s,计算润滑油的泄漏量Q2为41.07 L/min。

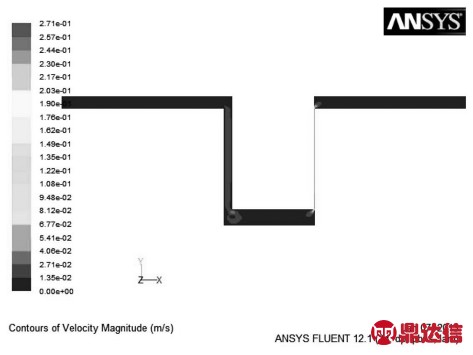

图4 密封叠环在位置三时的速度云图

由图4可知,密封环处于x1=1.10 mm,x2=0.10 mm位置时,模拟所得润滑油通过密封环的最大速度为0.271 m/s,进口的平均流速为0.011 67 m/s,计算润滑油的泄漏量Q2为2.19 L/min。

由图2~图4可以看出,密封叠环安装位置越靠近安装槽的右侧,齿轮箱内润滑油的泄漏速度越小,同时其泄漏量也就越小。

3.3 各个截面压降分布

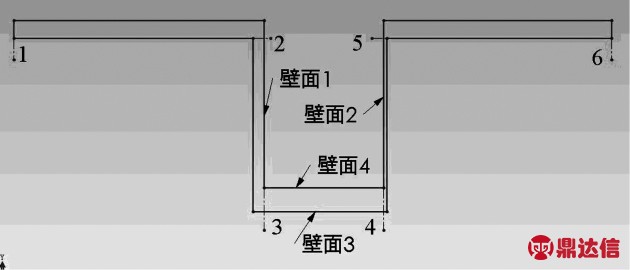

润滑油流过齿轮箱、轴及密封叠环之间的间隙时,在不同截面均会产生压降,将润滑油流通通道进行划分如图5所示。

图5 润滑油流通通道

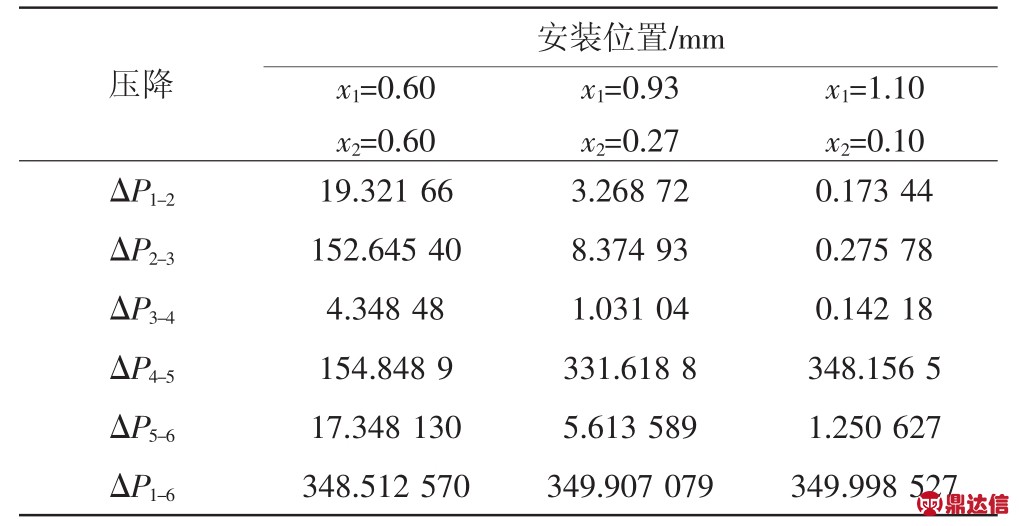

图5所示的润滑油流通通道中,截面1-2、2-3、3-4、4-5、5-6之间的压力降如表1所示。

由表1可知,当密封叠环处于安装槽中间位置时,密封叠环两侧润滑油的压降几乎相等;当密封叠环安装位置越靠近安装槽的右侧,润滑油流经该间隙时的压降越大,几乎占据润滑油流通通道99%以上的压降,因此截面间的压力降主要集中于密封叠环与安装槽的间隙处。此外,密封叠环处于3个不同安装位置时,润滑油流过所产生的压降基本相同,由此可知,压降大小基本与密封叠环的安装位置无关。

表1 润滑油流通通道各截面压降表 kPa

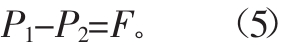

润滑油流经处于3个不同位置的密封叠环时,壁面1、2、4的面积平均总压如表2所示。

表2 处于不同位置的密封叠环各面所受压强表 kPa

壁面1、2和4的面积分别为0.028 703 m2、0.028 703 m2、0.020 062 m2,因而各个壁面所受压力如表3所示。

由表2、表3可知,沿润滑油的流动,其对密封叠环各个表面的压力、压强逐渐减小,但随着密封叠环安装位置逐渐靠近安装槽的右侧时,密封叠环的壁面1、壁面4所受压强值越来越接近。

表3 处于不同位置的密封叠环各面所受压力表 kPa

3.4 密封叠环的受力计算

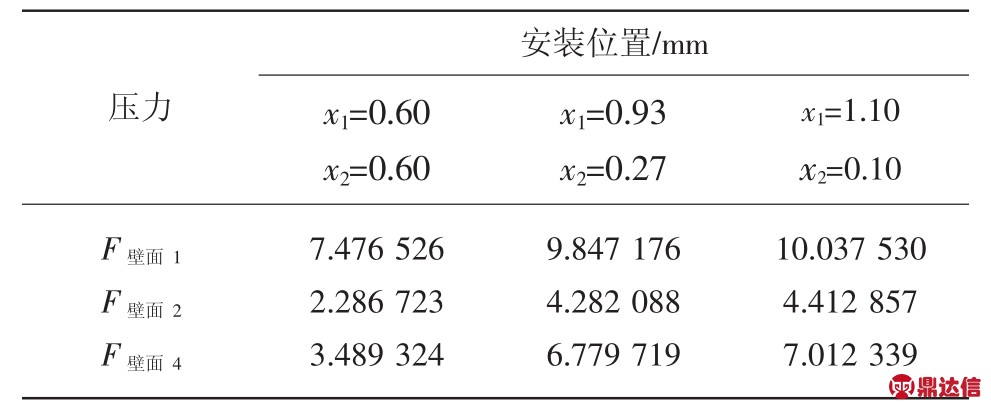

密封叠环受力分析如图6所示。

密封叠环处于平衡位置时:

水平方向:

竖直方向:式中:N为总正压力,kN;N1为密封圈产生的弹力,kN;N2为流体压力,此处为壁面4的压 力 ,kN;F 为 摩 擦力,kN;P1为流体产生的压力,此处为壁面1的压力,kN;P2为流体产生的压力,此处为壁面2的压力,kN。

图6 密封叠环受力分析图

结合密封叠环图样 可 知 N1=4πEJΔR/R3,式中,J=bh3/12,密封叠环厚b=10 mm=0.01 m,宽h=14mm=0.014 m;ΔR=0.0035 m;R=0.336 65 m;E=206 GPa;所以,N1=543.02 N=0.543 kN。而F=μN,式中,μ为摩擦因数,此处取值0.115。

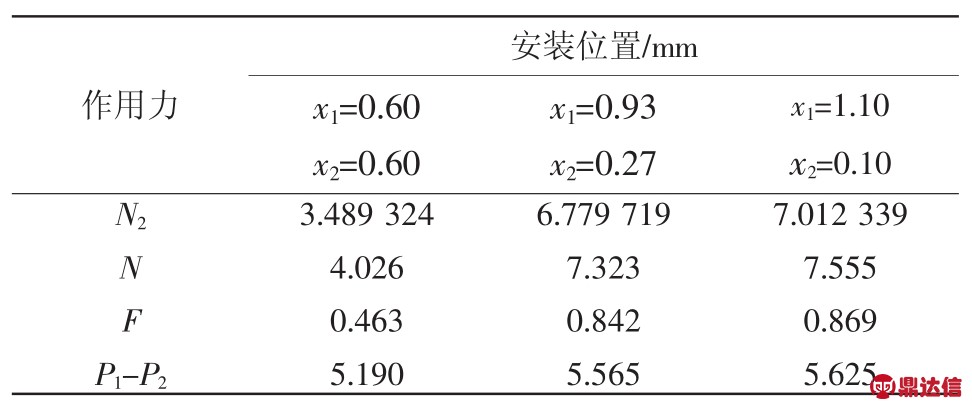

密封叠环处于不同位置时,N2的大小不同,因而其它作用力也有变化,如表4所示。

由表4可知,P1-P2的作用力数值远远大于摩擦力F,因此,润滑油的压力把密封叠环推靠在右壁。

表4 密封叠环处于不同位置时各作用力计算表 kN

4 结论

本文采用Fluent软件对齿轮箱用密封叠环的泄漏量进行了模拟计算,通过模拟计算可以表明,齿轮箱工作过程中,密封叠环被齿轮箱内润滑油压紧在其安装槽的低压区一侧,泄漏主要产生于密封叠环与其安装槽侧面的接触位置,泄漏量的大小主要由相接触的零件的属性决定(不保证100%的平直度和圆柱度等),因而使用密封叠环仅会产生比较小的泄漏量。