摘要:利用ABAQUS有限元软件对带新型双楔角环垫与带八角垫的螺栓法兰接头进行数值模拟分析,对预紧工况和操作工况下的螺栓与法兰应力最大值、密封面接触压力最大值以及有效密封宽度进行分析对比。结果表明:介质内压使带双楔角环垫的法兰应力最大值下降,但法兰与螺栓应力值仍高于带八角垫的法兰、螺栓应力值;法兰公称直径增加,八角垫内、外侧面的有效密封宽度逐渐减小,而双楔角环垫主、从面有效密封宽度有增大的趋势;双楔角环垫特殊的楔形结构使得主、从面接触应力在介质内压作用后下降幅度小于八角垫内、外侧面,因而具有更好的密封性能,特别是对于大法兰公称直径的密封。

关键词:双楔角环垫;八角垫;密封接触压力;有效密封宽度

新型密封元件的开发与设计是垫片密封技术的发展方向之一。2001年,Kurokouchi等[1]对环形金属平垫进行结构改进,首先提出了一种楔形密封垫。该新型楔形密封垫因具有良好的密封性能,受到研究人员的广泛关注,并在此基础上针对不同工程要求进行了改进。2003年,Aaron和John[2]为了解决大量的海底管道施工工程对水下密封技术的要求,提出了楔形垫应用在水下管道密封方面的想法。借鉴其设计理念,我国也开始将该楔形垫应用在海底管线连接中[3-4]。2009年,美国Taper-lok公司提出了一种新型双楔角环垫[5]。为了研究这种新型双楔角垫的密封性能,Madazhy等[6]对仅用3个螺栓的法兰接头中的新型双楔角环垫的密封接触压力分布进行了有限元分析和水压试验,并和传统平垫片进行了比较。结果表明,该新型环垫拥有更出色的密封效果。2010年的ASME压力容器与管道会议上,Gardner等[7]将双楔角环垫应用于高压换热器中,取代了焊接隔板来防止泄漏,取得了很好的效果。2013年,徐永杰和陆晓峰[8]用数值模拟方法研究了双楔角环垫的结构尺寸对其密封接触压力的影响。

目前,国内外对这种新型双楔角环垫的性能研究报道很少,特别对其法兰接头的结构完整性和泄漏紧密封未见有系统研究。本文作者运用ABAQUS有限元软件分别对采用新型双楔角环垫的螺栓法兰接头和采用八角垫的螺栓法兰接头进行了数值模拟,对预紧工况和操作工况下2种法兰接头中的法兰与螺栓应力值、密封面接触压力值及有效密封宽度进行了分析对比,为探索这种新型双楔角环垫在实际生产中的应用提供了参考。

1 几何建模及网格划分

1.1 法兰、垫片的选用

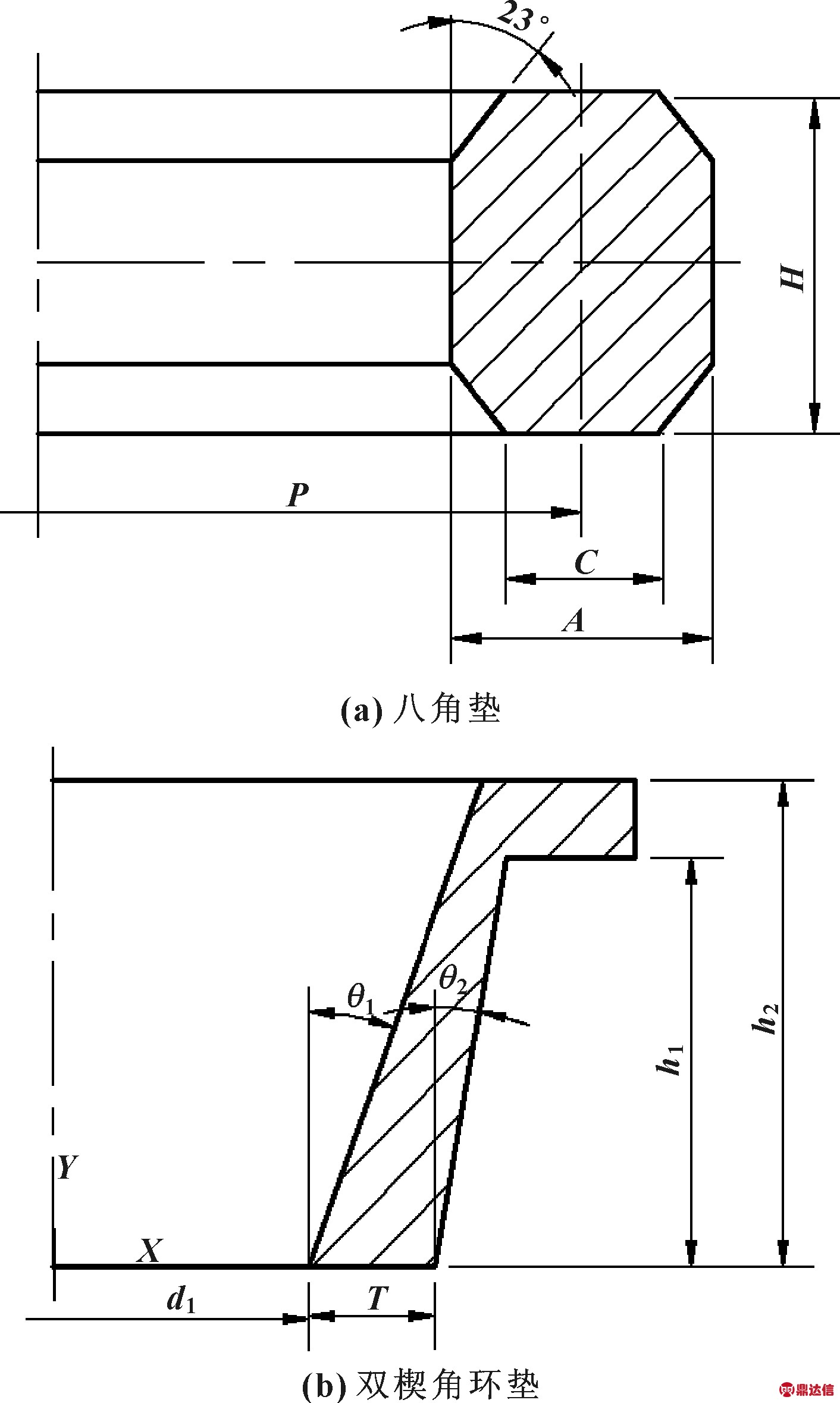

研究的新型双楔角环垫密封接头由主法兰、从法兰、双楔角环垫与紧固螺栓组成,其中双楔角环垫的密封面为主、从2个圆锥面,分别与主法兰面和从法兰面相接触[8]。研究的八角垫法兰接头与双楔角环垫法兰接头的模型尺寸,均选用基于ASME B16.5标准中NPS 80、150、250和400 mm Class 300lb带颈对焊法兰,八角垫与双楔角环垫截面形状如图1所示,尺寸参数分别如表1、2所示。

图1 八角垫与双楔角环垫截面

Fig 1 Section of octagonal gasket(a) and double tapered gasket(b)

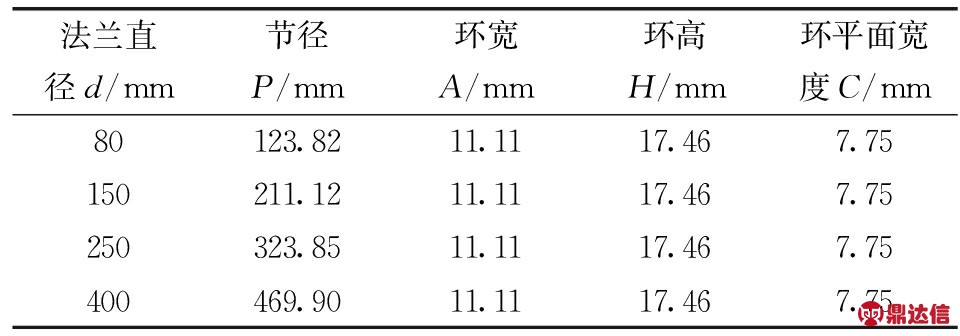

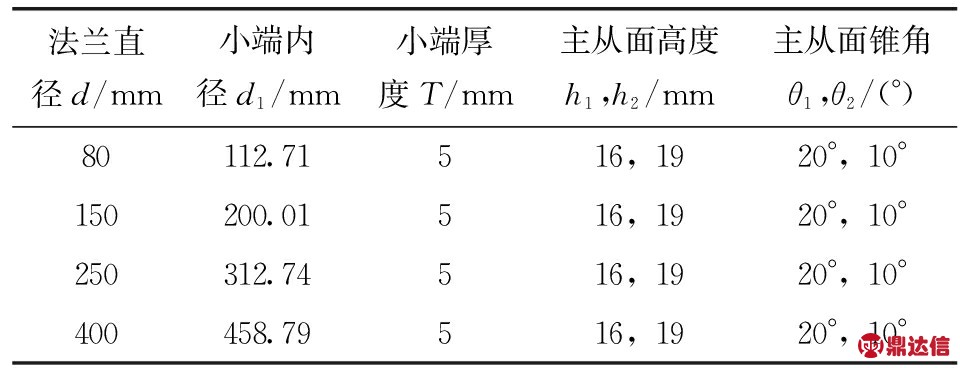

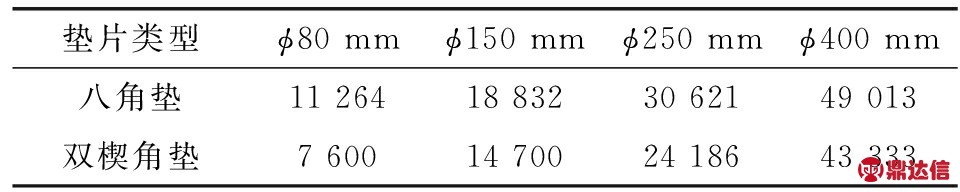

表1 八角垫尺寸参数

Table 1 Dimension parameters of octagonal gasket

表 2 双楔角环垫尺寸参数

Table 2 Dimension parameters of double tapered gasket

由于二者的模型结构均为轴对称模型,分别取其1/16、1/24、1/32、1/40作为研究对象,模型中所取筒体长度均大于2.5×(Rt)0.5,其中R为筒体内半径,t为筒体厚度。

1.2 法兰、螺栓材料参数

法兰和螺栓材料性能可视为均匀、各向同性且线弹性。双楔角环垫材料、八角垫材料均与法兰材料相同,为SA105,弹性模量E=202 GPa,泊松比ν=0.3;螺栓材料为SA193-B7,弹性模量E=204 GPa,泊松比ν=0.3[9]。

1.3 载荷与边界条件

载荷包括螺栓预紧力和内压。八角垫螺栓载荷按照GB150计算公式计算,即

WP=0.785G2p+6.28bGmp

(1)

双楔角环垫螺栓载荷按照满足仅受端部静压力时的平垫片计算[5],即

WP=0.785G2p

(2)

式中:WP为操作状态下螺栓预紧力,N;G为垫片压紧力作用中心圆计算直径,mm;p为计算压力,MPa;b为垫片有效密封宽度,mm;m为垫片系数。

根据公式(1)、(2)计算可得2种垫片在不同法兰公称直径下对应的单个螺栓预紧力,如表3所示。

表3 单个螺栓预紧力

Table 3 Pre-tightening force of single bolt N

所有模型加载介质内压均为5 MPa,为等效由于内压引起的轴向力效应,在法兰管径端部施加一当量压力peq=pR/(2t)。在所有分析步中,对称截面Z方向约束(U3=0);下筒体端面固支(U1=U2=U3=UR1=UR2=UR3=0)。

1.4 接触属性与网格划分

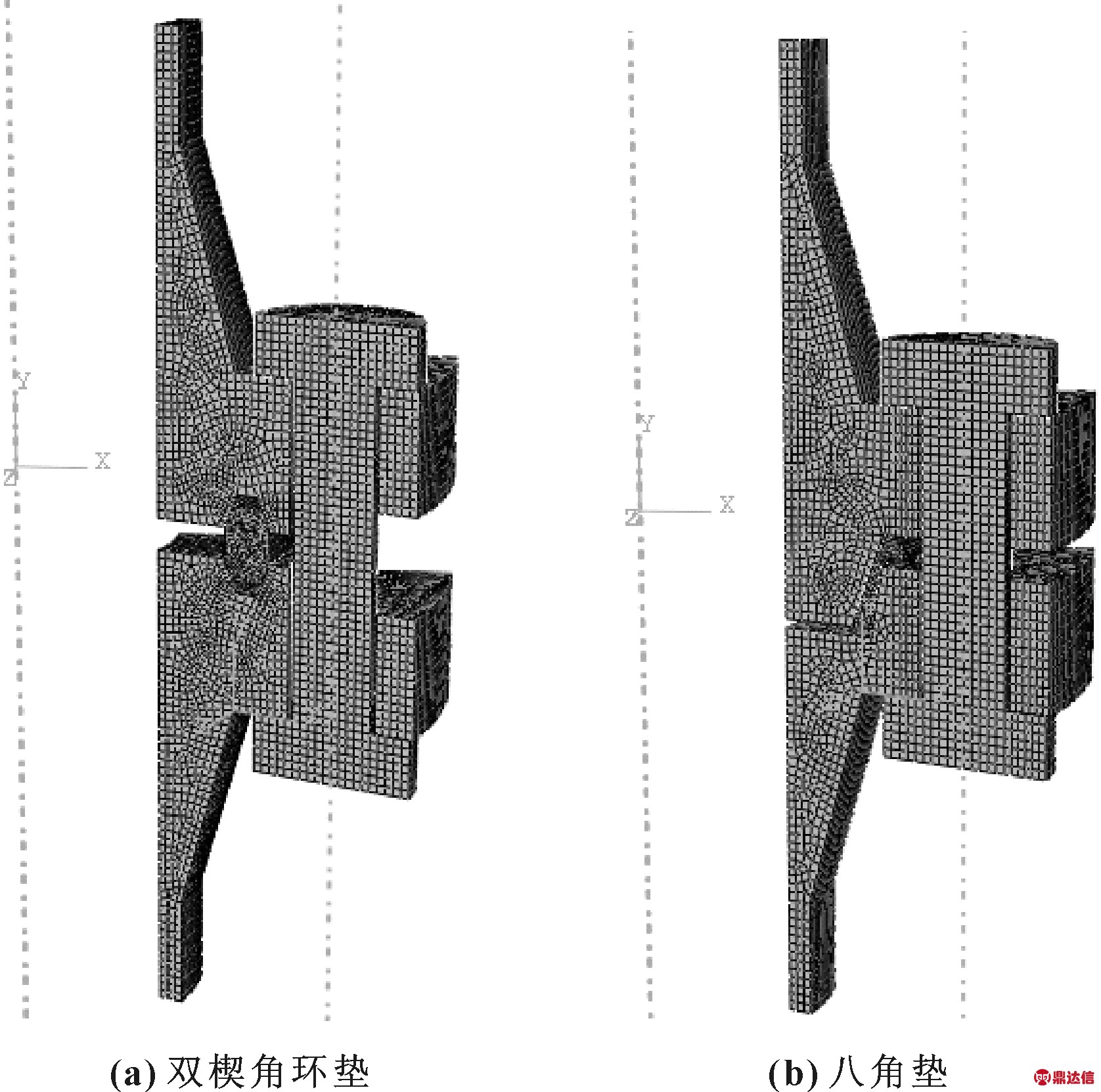

在接触属性中,接触对选用小滑移、点对点接触,摩擦因数为0.15。所有单元均为实体单元,采用C3D8R单元(8节点六面体线性缩减积分单元),其中与八角垫和双楔角环垫接触处网格局部细化,如图2所示。

图2 双楔角环垫与八角垫法兰接头有限元网格

Fig 2 Mesh of the flanged joint of double tapered gasket(a)and octagonal gasket(b)

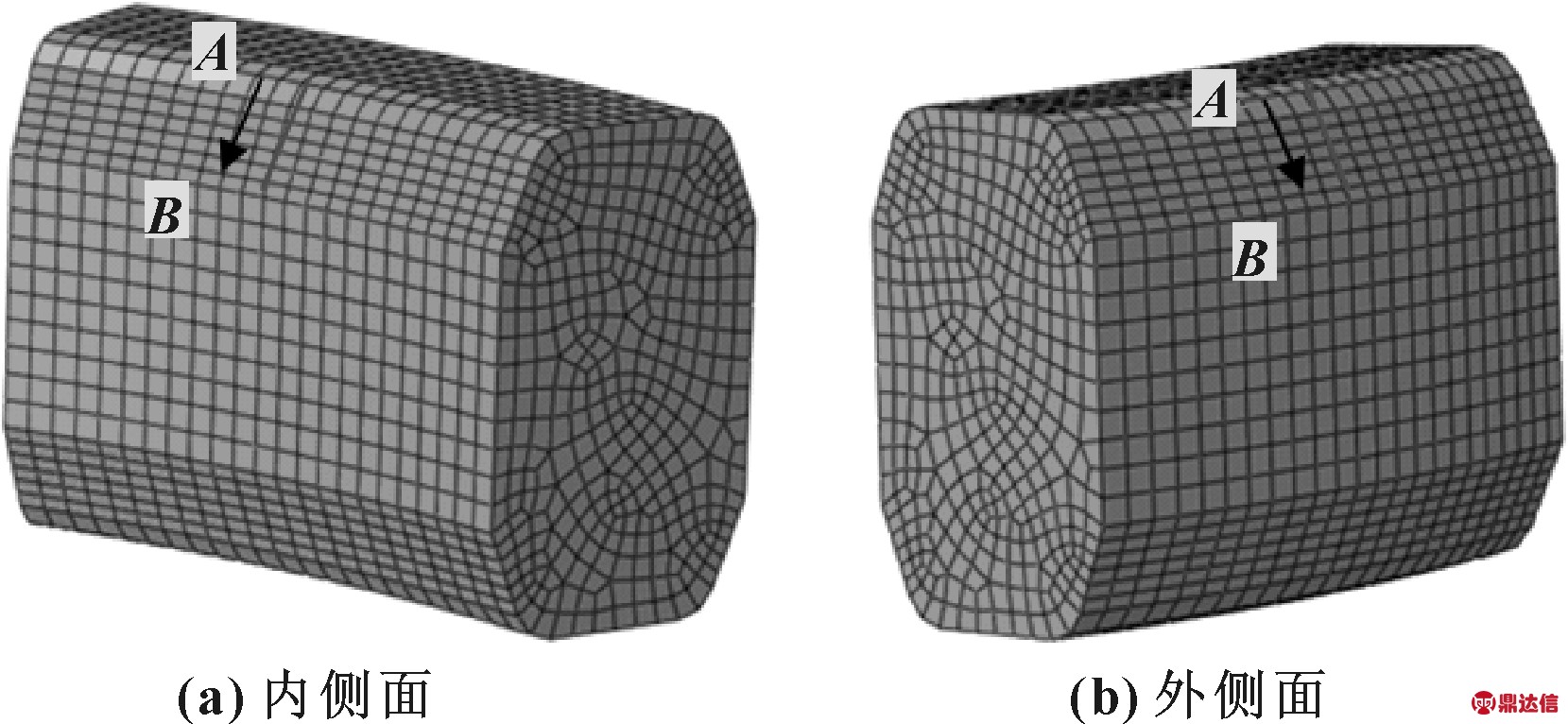

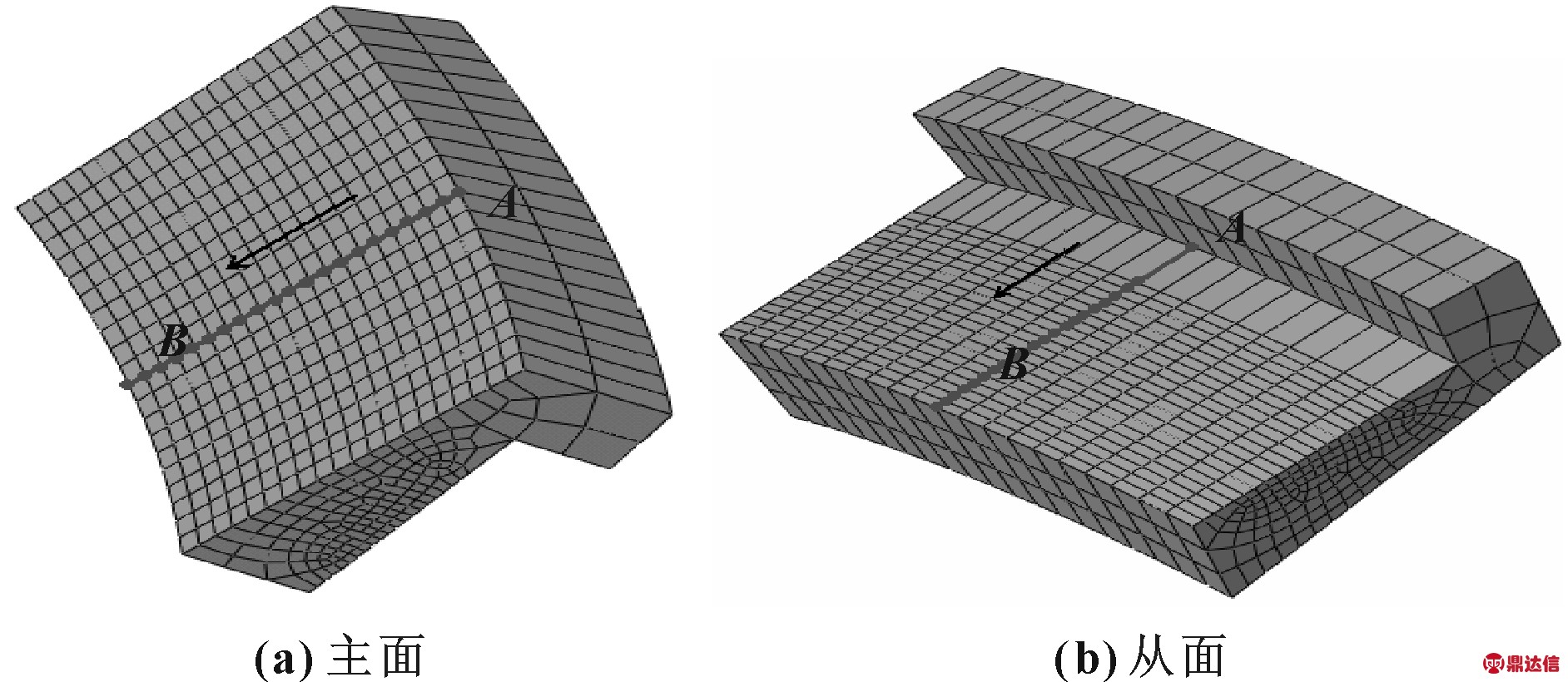

为了清楚地表达接触压力分布,在八角垫内、外侧密封面以及双楔角环垫主、从密封面取由A到B节点路径如图3与图4所示。

图3 八角垫内、外侧面节点路径

Fig 3 The node path of inside and outside surfaces of octagonal gasket (a) inside surface; (b)outside surface

图4 双楔角环垫主、从面节点路径

Fig 4 The node path of master and slave surfaces of double tapered gasket (a) master surface; (b) slave surface

2 计算结果与讨论

2.1 法兰与螺栓最大应力值

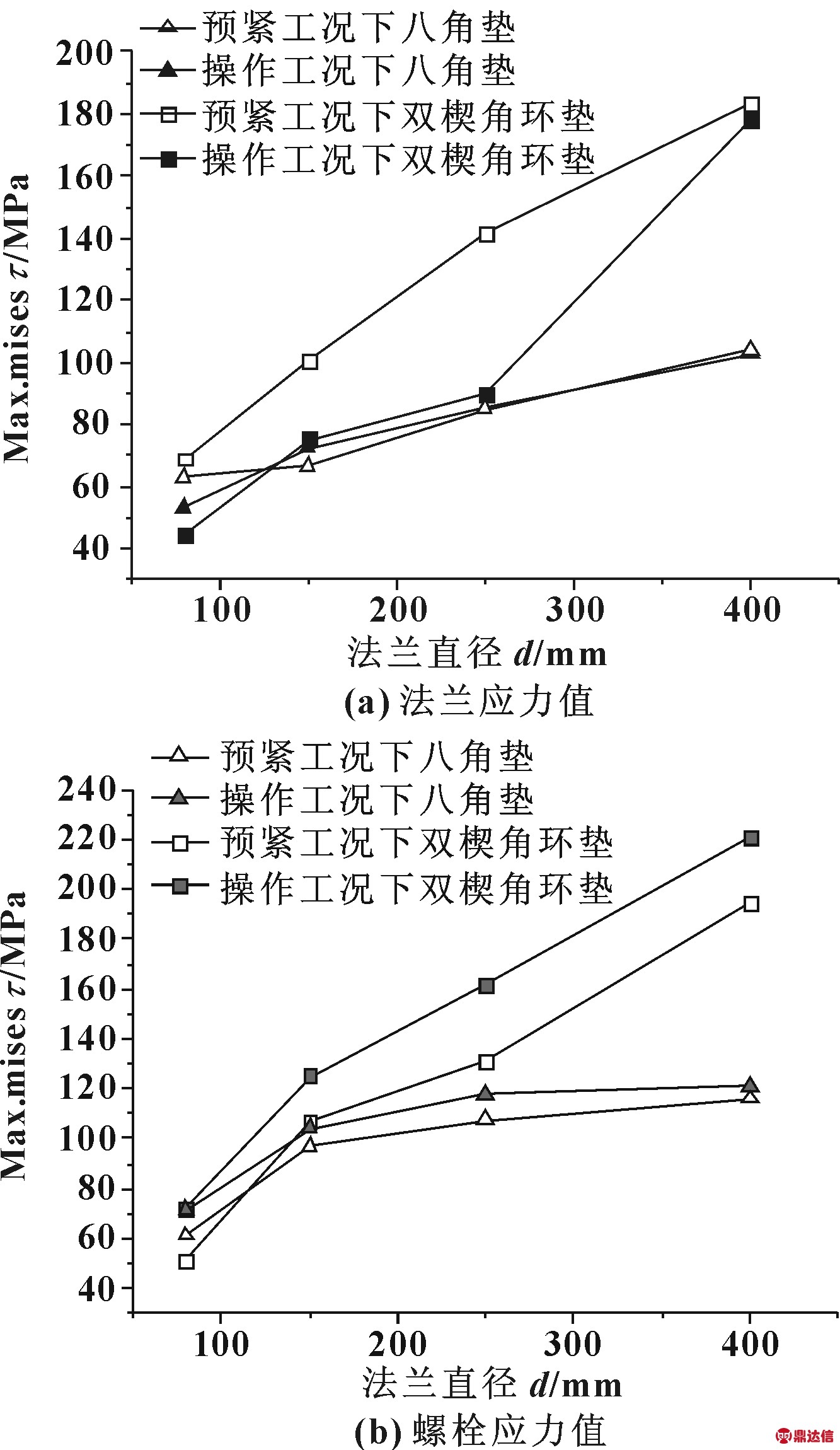

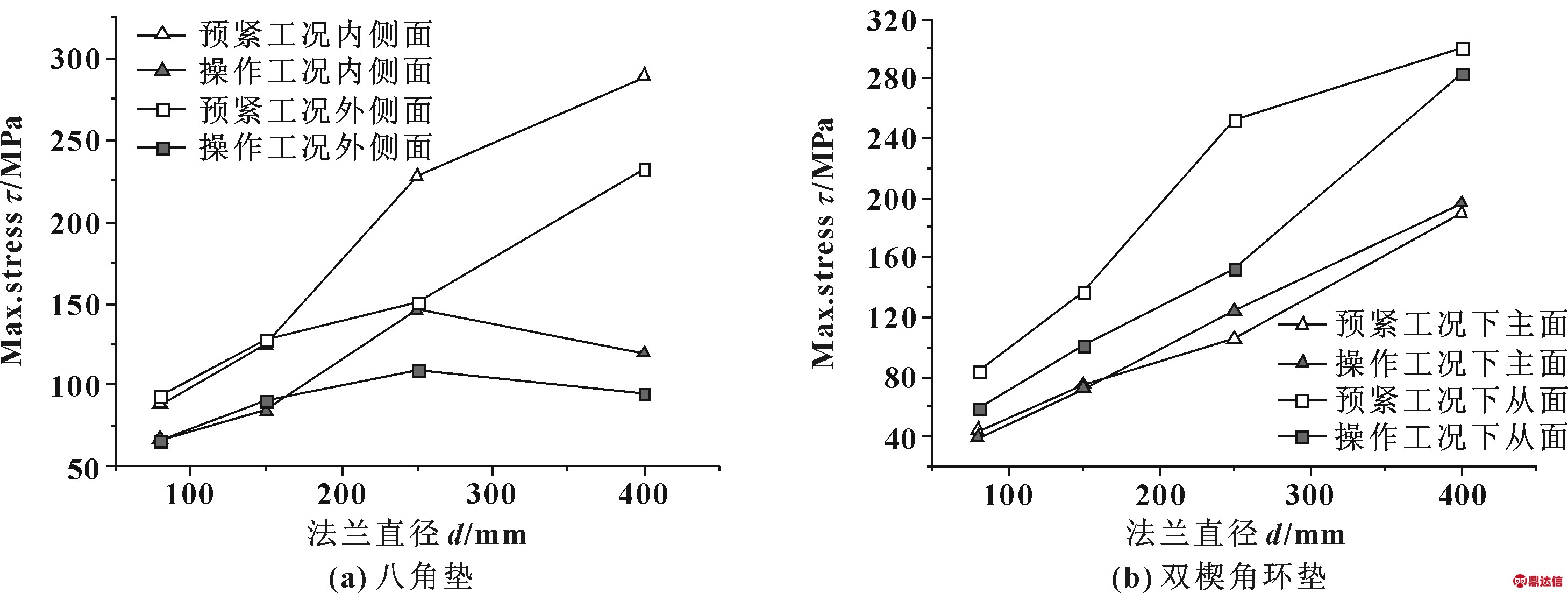

图5示出了法兰公称直径分别为80、150、250和400 mm时,带八角垫与带双楔角环垫的法兰与螺栓在预紧工况和操作工况下的最大应力值。

图5 法兰与螺栓应力值

Fig 5 Stress of flange(a)and bolts (b)

从图5(a)中可以看出,预紧和操作工况下带八角垫的法兰最大应力均随公称直径的增大而增加,相比于预紧工况,介质内压作用后法兰最大应力先减小后增加,然后基本不变,公称直径从80 mm分别增大到150、250和400 mm时,最大应力值变化幅度分别为15.1%、8.5%、0.11%、0.09%;同样,带双楔角环垫的法兰最大应力在预紧和操作工况下也随公称直径的增大而增加,但操作工况下直径小于400 mm的法兰最大应力比预紧时明显下降,400 mm的法兰最大应力又接近预紧时的最大应力,最大应力值下降幅度分别为35.9%、25.1%、36.3%、2.7%。两者相比,除操作工况下80 mm的法兰外,带双楔角环垫的法兰应力值均高于带八角垫的法兰应力值,且400 mm时显著升高。

操作工况时带八角垫的法兰最大应力值相比于预紧时变化不明显,原因是螺栓力的增大造成的法兰偏转抵消了因介质内压作用导致的法兰面分离;而带双楔角环垫的法兰最大应力值除大规格400 mm外明显减小,这是因为最大应力位于双楔角环垫的从面与从法兰凹槽外沿接触处,此处存在局部应力集中区,在内压引起的密封面分离、楔形垫自紧及法兰偏转的综合作用下,促使该局部应力集中减小并沿密封面下移,而400 mm法兰最大应力仅减小2.7%,可能是法兰的偏转占居主导作用的结果。同样,带双楔角环垫的法兰最大应力大于带八角垫的法兰最大应力也是由于从法兰凹槽外沿接触处存在局部应力集中区的原因。

从图5(b)中可以看出,预紧和操作工况下,带八角垫与带双楔角环垫的螺栓最大应力均随公称直径的增大而增加。相比于预紧工况,介质内压作用后二者螺栓最大应力均增加,两者相比,带双楔角环垫的螺栓应力值均高于带八角垫的螺栓应力值,并且随着公称直径的增加,这种趋势更加明显。这是因为在预紧载荷下,螺栓应力最大值出现在螺栓内侧面,八角垫由于结构的对称性,螺栓受到的弯曲作用不大,螺栓内、外侧的应力相差不显著。而双楔角环垫由于自身结构的非对称性,螺栓受到较大的弯曲作用,内、外侧面应力相差明显,实际最大应力值出现在螺栓内侧面上端部,该应力值高于带八角垫的接头螺栓应力值,随着公称直径的增加,带双楔角环垫的法兰接头中螺栓内侧面上端部应力集中更加明显。

2.2 密封面接触压力分布

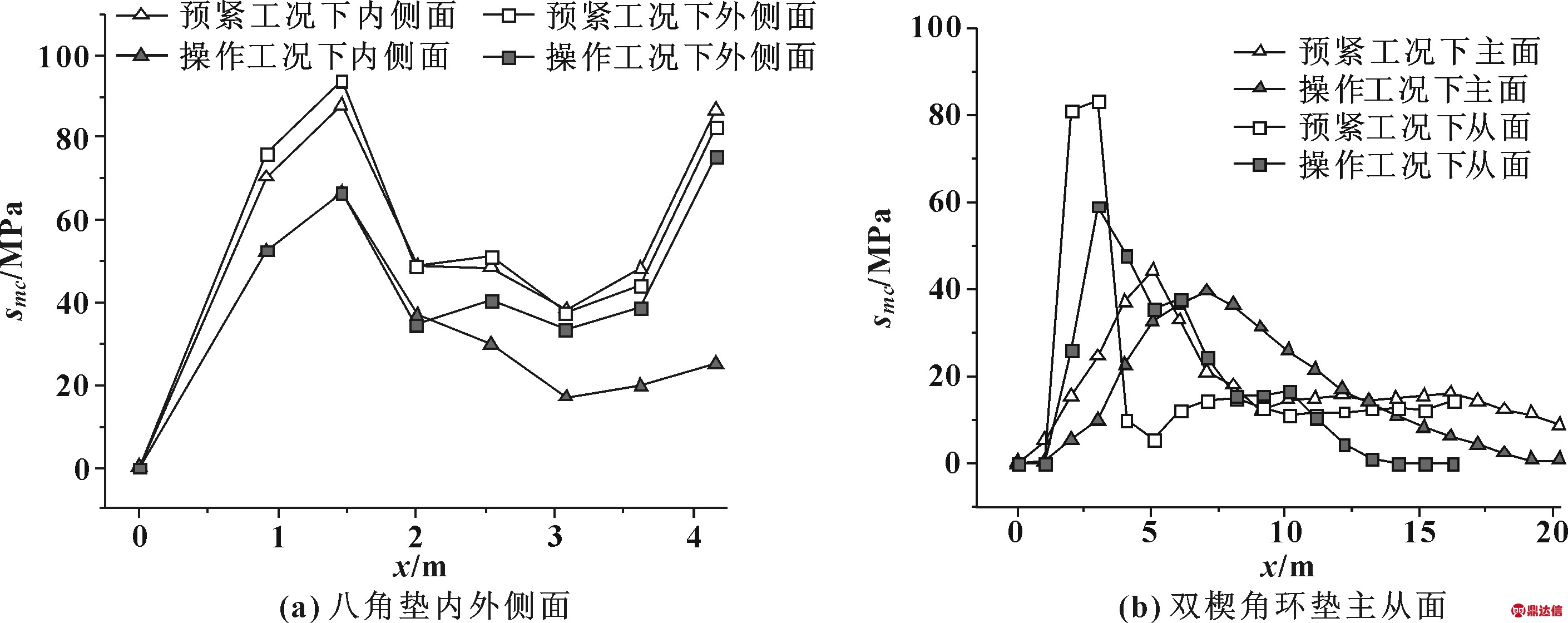

以法兰公称直径80 mm为例,分别在八角垫内、外侧面以及双楔角环垫主、从面取各自路径AB,得到各自密封面沿路径的应力分布如图6所示。

图6 法兰公称直径为80 mm时八角垫内外侧面与双楔角环垫主从面的密封接触压力分布

Fig 6 The sealing contact pressure when diameter of flange is 80 mm (a)inside and outside surface of octagonal gasket;(b) master and slave surface of double tapered gasket

从图6(a)中可以看出,预紧工况下八角垫内、外侧面最大应力值分别为87.8和93.7 MPa,介质内压作用后,内、外侧面最大应力值分别下降为66.7和66.5 MPa,下降幅度分别为24.0%和29.0%。从图6(b)中可以看出,预紧工况下双楔角环垫的主、从面接触压力最大值分别为44.3和83.44 MPa,介质内压作用后主、从面接触压力最大值均下降,分别下降为39.6和59.1 MPa,下降幅度分别为11.8%和41.1%,并且从面接触压力最大值始终大于主面;另外,介质内压的作用会使得双楔角环垫主从面最大接触应力值位置发生变化。

对比图6(a)、(b)可知,法兰公称直径为80 mm时,预紧和操作工况下八角垫内、外侧密封面的接触压力最大值均优于双楔角环垫主、从面。为了更好地研究双楔角环垫与八角垫密封面接触压力随法兰直径的变化规律,计算法兰公称直径分别为80、150、250和400 mm 时,其密封面沿路径的接触压力最大值分布如图7所示。

图7 不同法兰公称直径下八角垫与双楔角环垫最大密封接触压力

Fig 7 The maximum sealing contact pressure of octagonal gasket(a)and double tapered gasket(b) at different diameter of flange

从图7(a)中可以看出,预紧和操作工况下八角垫内、外侧面最大接触应力均随法兰公称直径的增大而增加;相比于预紧工况,介质内压作用后八角垫内、外侧面接触压力最大值均下降。从图7(b)中可以看出,预紧和操作工况下双楔角环垫主、从面的最大应力均随公称直径的增大而增加;相比于预紧工况,介质内压作用后从面接触最大应力始终减小,主面接触最大应力先减小后增加;且无论是预紧还是操作工况,双楔角环垫从面接触压力最大值始终大于主面。

对比分析图7(a)、(b)可知,从预紧工况到操作工况八角垫内外侧面接触压力变化趋势相同,以内侧面为例,公称直径从80 mm到400 mm,内侧面接触压力最大值下降幅度分别为24.0%、31.9%、35.7%、58.6%;双楔角环垫主面接触压力始终小于从面,以主面接触压力为例,主面接触压力最大值从预紧工况到操作工况先减小后增加,公称直径从80 mm到400 mm,主面接触压力最大值变化幅度分别为10.6%、3.4%、17.8%、3.7%。随着公称直径的增加,介质内压作用后八角垫内侧面应力值下降幅度明显高于双楔角环垫主面,并且当公称直径超过250 mm后,双楔角环垫主、从面接触压力最大值开始高于八角垫内、外侧面最大压力。

图7表明,介质内压的作用使得法兰与垫片有相互分离的趋势,操作工况下八角垫内、外侧面与法兰挤压程度减弱导致最大接触应力均下降。而随着法兰公称直径的增加,法兰翘曲变形越来越大,内、外侧面接触压力下降幅度越来越大。双楔角环垫因其特殊的“楔形”结构,介质内压的作用使得法兰发生变形的同时环垫逐渐楔紧,导致法兰对垫片的支撑作用处逐渐发生变化,这从图6(b)中主、从面接触压力最大值作用区域的变化可以看出。这种变化使得在法兰直径变大时,介质内压作用下双楔角环垫的主、从面仍能与法兰面贴紧,保证了主、从面仍然能具有较大的接触压力。

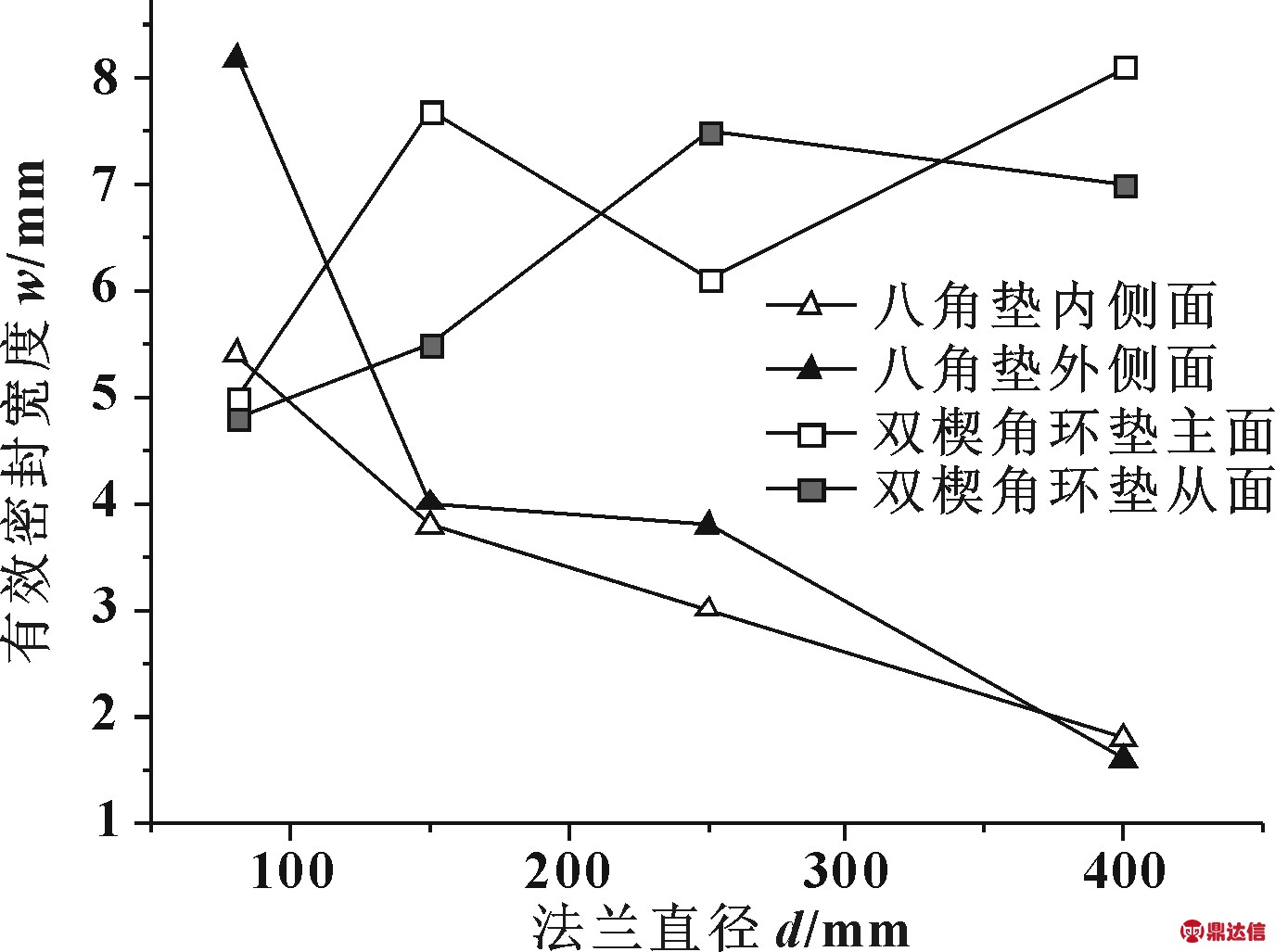

2.3 有效密封宽度

垫片有效密封宽度是指当垫片接触面压力大于mp所对应的垫片宽度, 其中m=5.5[2],p=5 MPa。有效密封宽度是衡量垫片密封性能的重要指标,垫片的有效密封宽度越大,说明密封性能越好。图8示出了当法兰公称直径分别为80、150、250和400 mm时,八角垫内、外侧面以及双楔角环垫主、从面的有效密封宽度值。

图8 八角垫与双楔角环垫有效密封宽度

Fig 8 The effective sealing width of octagonal gasket and double tapered gasket

从图8中可以看出,随着公称直径的增加,八角垫内、外侧面有效密封宽度一直下降。以八角垫内侧面为例,公称直径分别为80、150、250和400 mm时,介质内压作用后内侧面有效密封宽度分别为5.4、3.8、3.0、1.8 mm,可见,随着公称直径的增加,内、外侧面有效密封宽度均越来越小。而随着公称直径的增加,双楔角环垫主、从面有效密封宽度整体呈增大趋势,以双楔角环垫主面为例,公称直径分别为80、150、250和400 mm时,主面有效密封宽度分别为5.0、7.7、6.1、8.1 mm。随着公称直径的增加,主、从面有效密封宽度总体呈增大趋势。

从图8还可以看出,公称直径为80 mm时,八角垫内、外侧面有效密封宽度分别为5.4和8.2 mm,高于双楔角环垫主、从面5.0和4.8 mm的有效密封宽度。随着公称直径增大,介质内压作用下八角垫内、外侧面有效密封宽度一直下降,而双楔角环垫主、从面有效密封宽度均有增大趋势,公称直径超过150 mm后,双楔角环垫主、从面有效密封宽度均大于八角垫内外侧面。

图8表明,螺栓拧紧后,八角垫与双楔角环垫由于承受螺栓力产生的轴向压缩从而在各自密封面产生塑性变形,形成“环状密封带”。介质内压作用后,随着法兰公称直径的增加,双楔角环垫具有区别于八角垫的特殊的楔形结构,介质内压会在双楔角环垫的楔形面上产生更大的接触压力,这种密封自紧性能使得主、从面仍能保持较宽的有效密封宽度。

3 结论

(1)密封环垫要获得初始密封,双楔角环垫需要的螺栓预紧力小于八角垫的螺栓预紧力;除80 mm外,其他公称直径下带双楔角环垫的法兰与螺栓应力值均高于带八角垫的法兰与螺栓应力值。

(2)预紧和操作工况下,双楔角环垫从面接触压力最大值始终大于主面;相比于预紧工况,操作工况下双楔角环垫从面接触压力最大值随法兰公称直径的增大均下降,而主面接触压力最大值先减小后增加。

(3)预紧和操作工况下双楔角环垫主从面和八角垫内外侧面的最大应力均随公称直径的增大而增加;相比于预紧工况,随着公称直径的增加,介质内压作用后双楔角环垫主面应力值下降幅度明显低于八角垫内侧面,且当公称直径超过160 mm后,双楔角环垫主、从面接触压力最大值开始高于八角垫内、外侧面最大压力。

(4)随着法兰公称直径的增大,双楔角环垫主、从面有效密封宽度呈增大趋势,而八角垫内、外侧面有效密封宽度逐渐减小;法兰直径超过160 mm,双楔角环垫主、从面有效密封宽度优于八角垫内、外侧面。可见,双楔角环垫具有更好的密封性能,特别是对于大法兰公称直径的密封。