摘 要:为了研究螺旋槽端面气膜密封结构在高温下的密封性能,建立了高温密封分析数学模型,研究了螺旋槽气膜密封的气膜温度、压力以及端面变形分布规律,在此基础上探讨了螺旋槽气膜密封的热变形机理,并进一步分析了不同密封压力、转速、环境温度下热效应对开启力和泄漏率的影响。结果表明:在高压、高速条件下,热效应使端面形成发散间隙,导致开启力减小,泄漏率增加;在低压、高速条件下,热效应使端面形成收敛间隙,导致开启力及泄漏率增大。对于螺旋槽端面气膜密封结构,环境温度的升高对端面变形的影响不明显,且环境温度从300 K升至550 K时,考虑端面热效应的开启力减小4%,泄漏率减少36%。

关键词:螺旋槽;端面气膜密封;高温;热效应;开启力;泄漏率

0 引言

气膜密封依靠摩擦副端面间形成的微米级厚度润滑气膜实现非接触运行,表现出低磨损、低泄漏、低能耗、长寿命的优点[1-2],逐渐应用于航空发动机轴承腔、涡轮入口等关键位置的密封[3-4]。1965年,NASA与PW公司开发出应用于发动机主轴轴承腔位置的瑞利阶梯和环形密封坝组合结构端面的气膜密封技术,在转速为150 m/s、压差为2.1 MPa、温度为650℃的工况下,油耗降低1.5%[5-7];20世纪90年代,发动机主轴承腔气膜端面密封技术达到实用阶段[8-9],Lahrman设计的3级阶梯式端面气膜密封结构应用于GE公司CF6-80C2发动机的No.4、No.5轴承腔和F110发动机的No.3轴承腔(碳材料,气体温度为510℃,密封压差为1.0 MPa,滑动速度为137 m/s),泄漏率比迷宫密封结构的降低96%[10]。然而,温度变化导致的端面热变形不仅影响泄漏率,同时还影响密封气膜开启性能,是制约气膜密封结构可靠设计的重要因素 [11-13];1979年,Gabriel基于窄槽理论近似求解了温度为121℃、转速为74.03 m/s、压力为4.58 MPa工况下螺旋槽端面气膜密封结构的热变形及压力分布情况,表明端面热变形形成发散间隙,且转速、密封压力等是影响密封端面温度场的主要因素 [14]。近年来,对10 MPa以上高压条件下楔形端面[15-16]和螺旋槽端面[17]密封结构的研究表明,压力引起的端面发散变形导致密封气膜开启能力降低,而密封气体沿泄漏方向的体积膨胀、温度降低引起的端面热发散变形进一步加剧气膜开启能力降低。另一方面,密封气膜温度还受速度剪切热的影响[18-19],当剪切热高于泄漏膨胀散热时,温度升高,势必导致端面变形发生相反的变化。随着航空发动机工作温度等工作参数不断提高,如第4代战斗机发动机,推重比为9~10,总增压比为25~35,涡轮前温度达到 1790~1950 K[20],密封结构面临更高温度工况条件,同时在发动机启停及工作过程中转速、压力和温度的变化,要求气膜密封结构要适应更为复杂的变工况要求,而目前对气膜密封结构的高温工况特性规律尚缺乏系统认识。

本文基于气体热动力润滑理论,以螺旋槽端面气膜密封为研究对象,对螺旋槽端面气膜密封的高温特性进行研究,重点分析了在高温条件下螺旋槽端面气膜密封结构的气膜温度、压力以及端面变形分布特征。在此基础上,对不同压力、转速和温度条件下热效应对开启力和泄漏率的影响规律进行了数值分析。

1 理论模型

1.1 几何模型

螺旋槽端面气膜密封结构和热边界条件如图1所示。从图中可见,螺旋槽端面气膜密封分析模型主要由静环和动环组成,运转时静环和动环之间形成微米级气膜润滑保持两端面的非接触状态。静环材料为石墨,动环材料为不锈钢,其端面设计有螺旋槽结构。

1.2 润滑方程

采用气体热动力润滑理论[18]对密封高温特性进行数值分析。假设气体为理想气体,极坐标雷诺方程为

图1 螺旋槽端面气膜密封结构及热边界条件

式中:η为密封气体的黏度;ρ为密封气体的密度;p为密封压力;h为气膜厚度;ω为转速。

能量方程为

式中:T为气膜温度;cv为密封气体定容比热容;ks1、ks2分别为静环和动环的对流换热系数。

对于动环,其热传导方程为

开设在动环端面的螺旋槽作周向运动时发热,相当于1个热源分布于静环上。因此,静环的热传导方程为

式中:Ts为密封环温度;kc2为动环的导热系数;ρs2为动环材料的密度;cs2为动环的比热容。

气体温度方程为

式中:T为热力学温度;cT为温度常量系数;id为气体分子运动自由度 为每个分子自由度对应的能量。

为每个分子自由度对应的能量。

气体压力方程为

式中:cp为压力常量系数。

1.3 气膜边界条件

1.3.1 压力边界条件

在内、外径处压力边界条件采用强制边界条件(图 1(a)),即

计算时取1个周期,在计算区域存在以下周期性压力边界条件

1.3.2 温度边界条件

在内、外径处根据气体的流入流出状态采用动态温度边界条件

q(rr=ro,θ)<0和q(rr=ri,θ)>0意味着在密封环内、外径边界处气体从外界流入润滑区。

周期性温度边界条件为

1.4 传热边界条件

传热边界条件如图1(a)所示,润滑区静环表面Ts1和动环表面Ts2处与气膜存在强制对流换热,与周围环境存在热对流交换[18]。

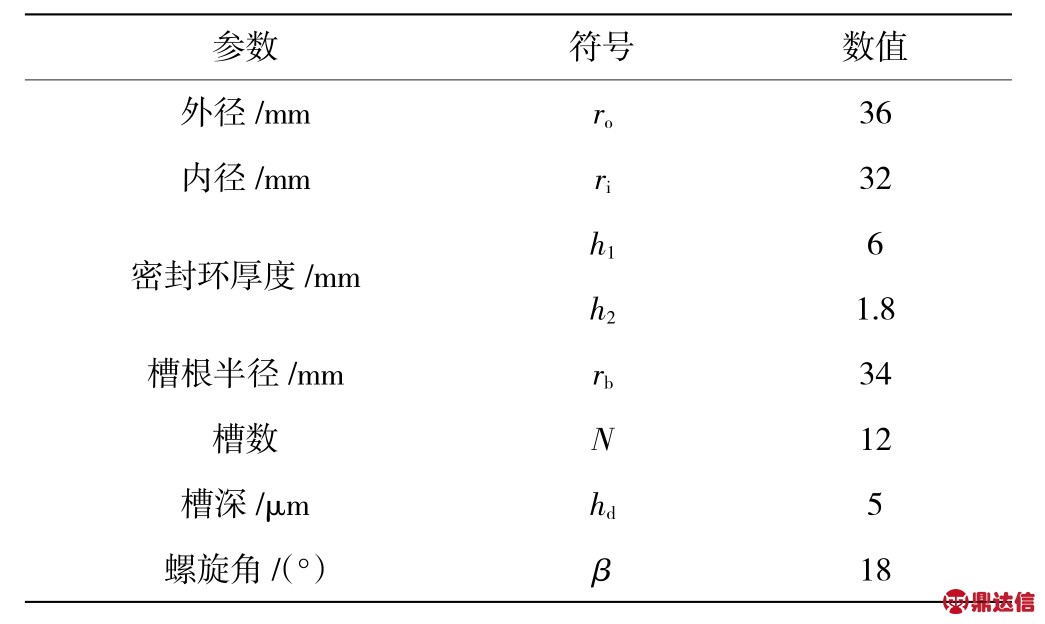

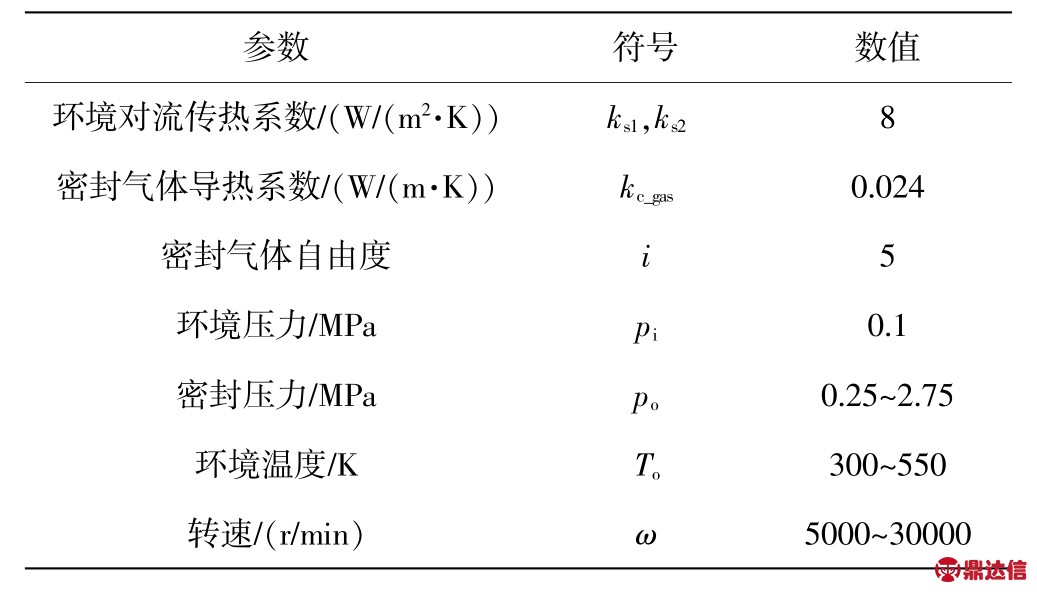

在后续数值分析中,螺旋槽端面气膜密封材料的结构参数取值见表1,气膜密封参数取值见表2,用到的石墨封严分析参数见表3。

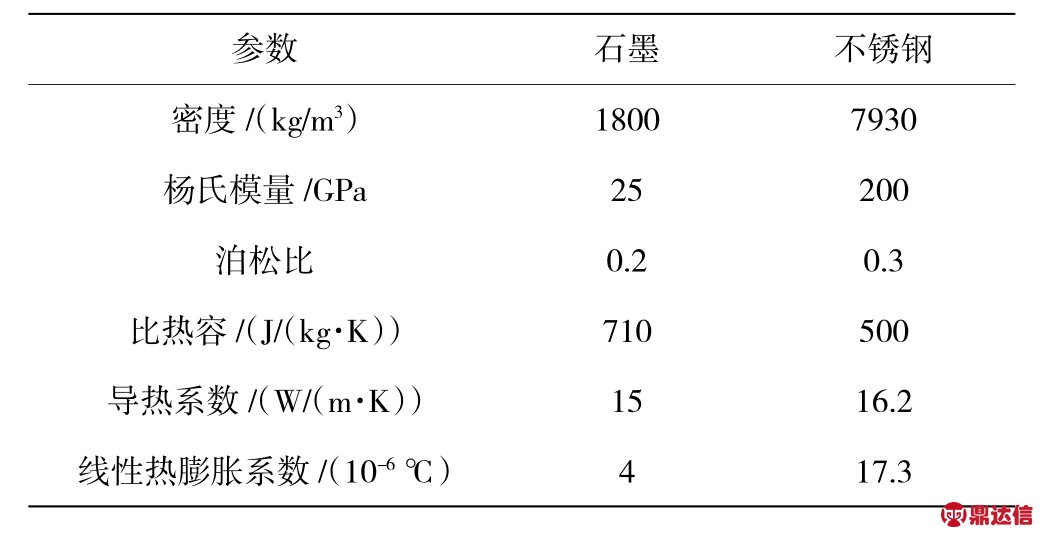

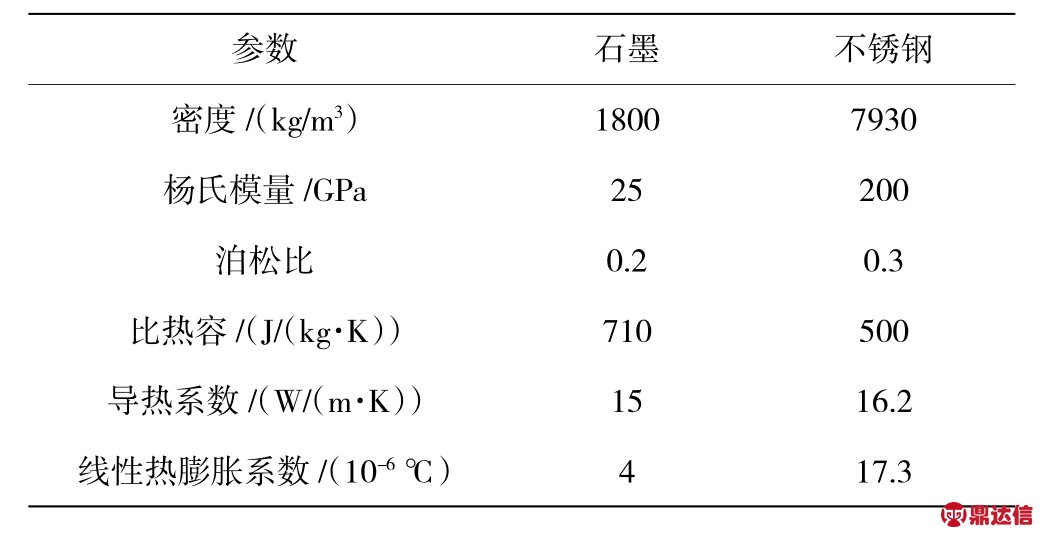

表1 材料的结构参数

表2 螺旋槽端面气膜密封参数

表3 石墨封严分析参数

2 结果与讨论

2.1 压力和温度场分布

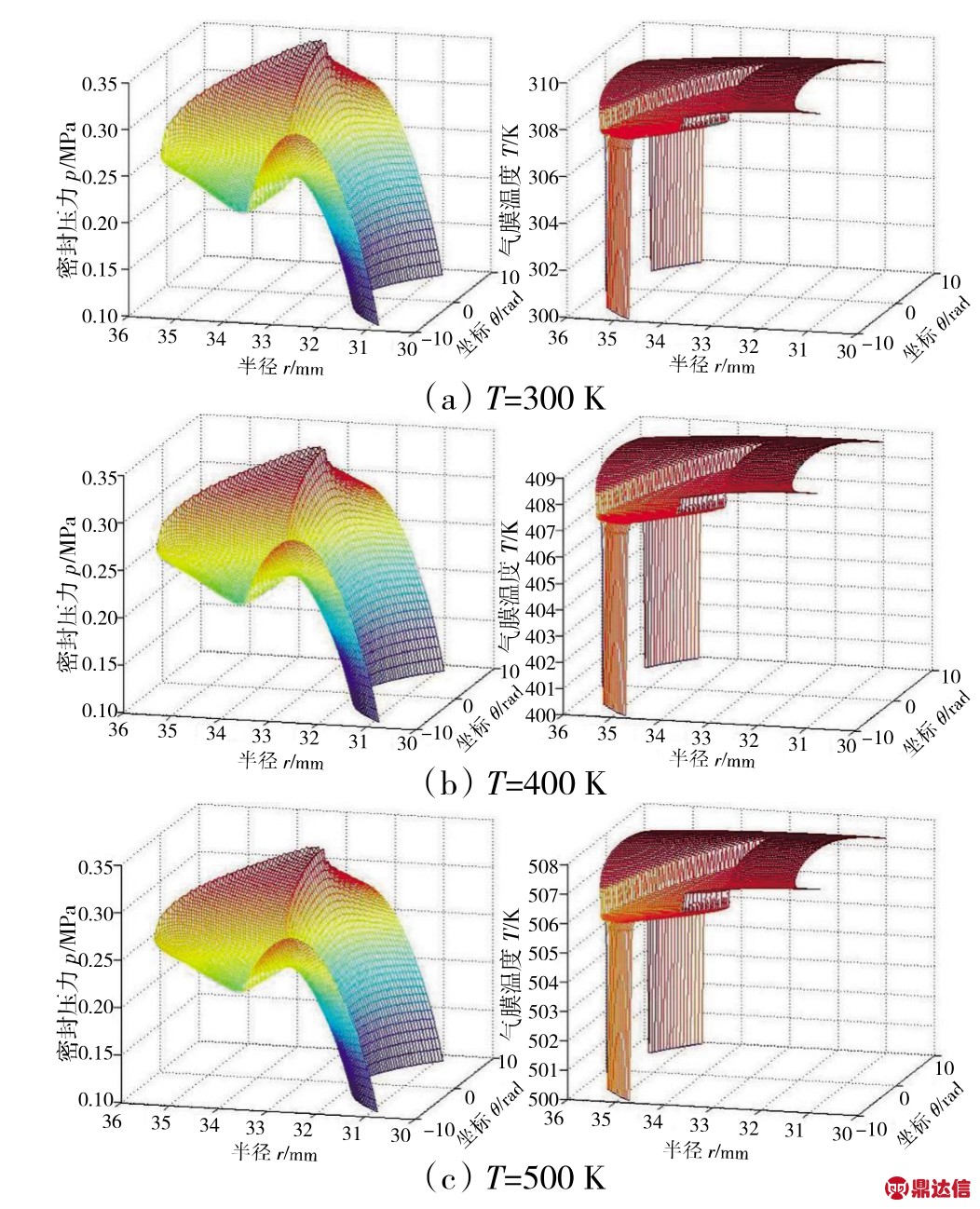

不同环境温度下气膜压力和温度分布如图2所示。计算中保持最小膜厚ho=3.0 μm、转速ω=20000 r/min、密封压力po=0.25 MPa的低压高速工况参数取值。从图中可见,在低压高速工况下,端面螺旋槽结构呈现出明显的动压效应,由于螺旋槽的泵送挤压效应在槽根处出现最大气膜压力;速度剪切发热导致气膜温度整体升高7~10K,随着环境温度从300K升高到500K,气膜温度的增加值略有下降,在高压侧密封气流主要通过螺旋槽进入润滑区,在非开槽的台区,部分高温气体回流到高压环境。

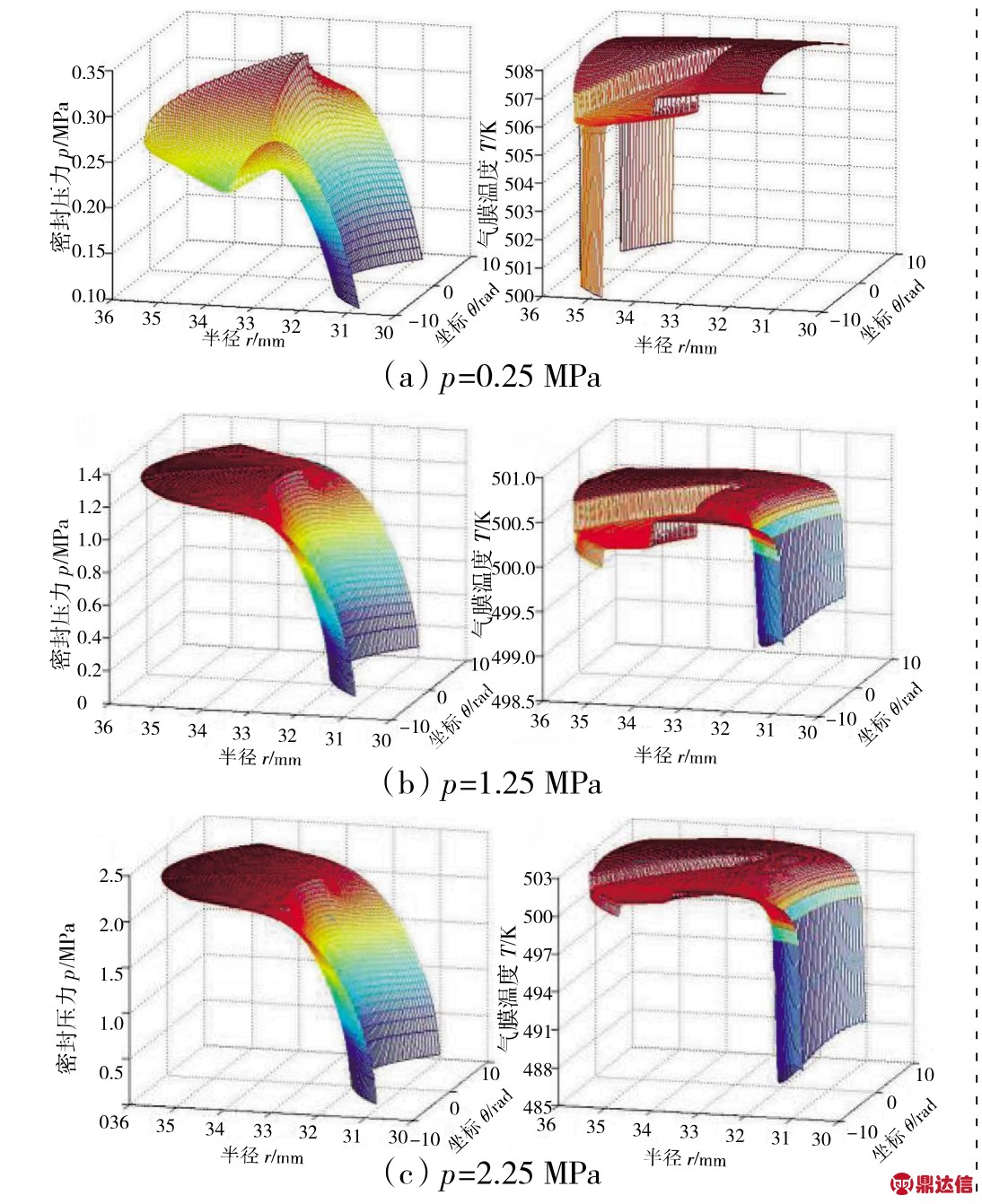

不同密封压力下的气膜压力与温度分布如图3所示。计算中保持最小膜厚 ho=3.0 μm、转速ω=20000 r/min、环境温度T=500 K的高温高速工况参数取值。从图中可见,随着密封压力的提高,螺旋槽的动压效应迅速减弱,但是由于螺旋槽的存在使得气流阻力减小,因而可以看出压力从高压侧进口到螺旋槽根部区域平缓降低,而进入密封坝区后迅速降低。压力在0.75 MPa以下时气膜温度整体升高;随着密封压力的提高,速度剪切引起的气膜温度升高效应迅速减弱,特别是在靠近低压出口侧的密封坝区域,气膜温度迅速降低,当压力从0.25 MPa增大到2.75 MPa时,由于压差增大,出口温度从507.2 K降至474.4 K。这是由于高压工况下径向气体在压差作用下流动时的气体膨胀吸热大于周向速度剪切发热[17]。

图2 不同环境温度下气膜压力和温度分布(ho=3.0 μm,ω=20000 r/min,po=0.25 MPa)

图3 不同密封压力下的气膜压力和温度分布(ho=3.0 μm,ω=20000 r/min,T=500 K)

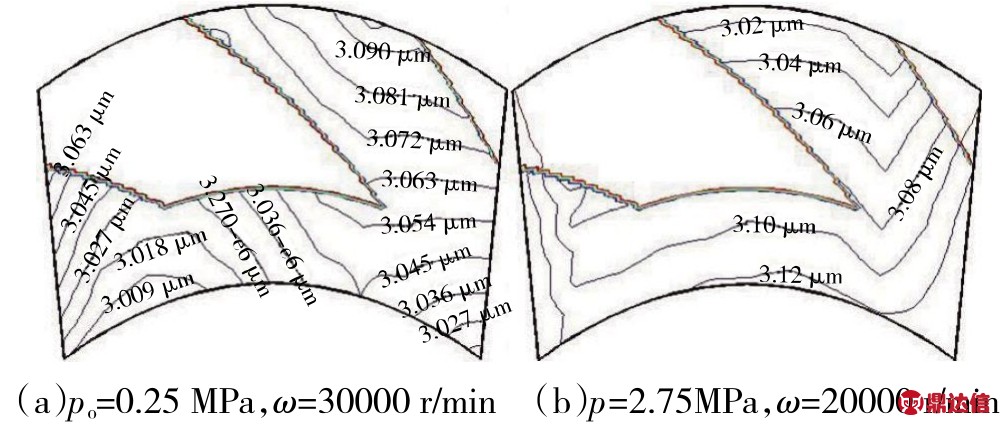

考虑端面热效应工况下的端面气膜厚度分布如图4所示。从图4(a)中可见,在密封压力为0.25 MPa、转速为30000 r/min的工况下,端面热效应使端面形成收敛间隙,即进口处气膜厚度最大。由于受热效应的影响,进口气膜厚度由3 μm增加到3.1 μm。由此可知,在低密封压力下,密封转速剪切发热使气膜温度整体升高,从而导致端面收敛间隙的产生。

图4 端面气膜厚度分布(ho=3.0 μm,T=500 K)

从图4(b)可见,在密封压力为2.75 MPa、转速为20000 r/min的工况下,端面热效应使端面形成发散间隙,即进口处气膜厚度最小,沿着流动方向气膜厚度逐渐增加。由于受热效应的影响,出口气膜厚度由3 μm增加到3.13 μm。由此可知,高密封压力产生的气体膨胀使气膜温度降低,从而导致端面发散间隙的产生。

2.2 操作参数对密封性能的影响

2.2.1 密封压力

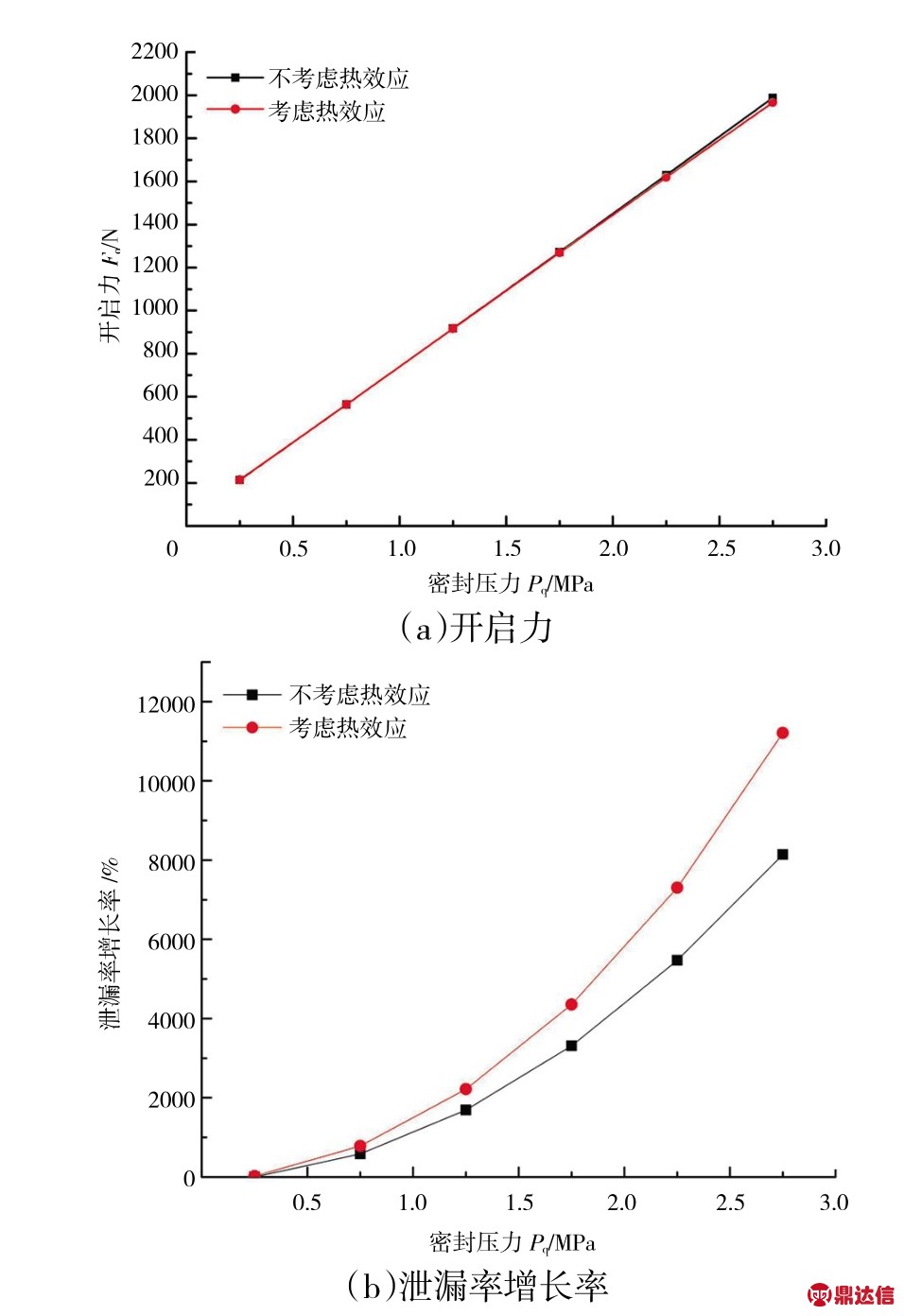

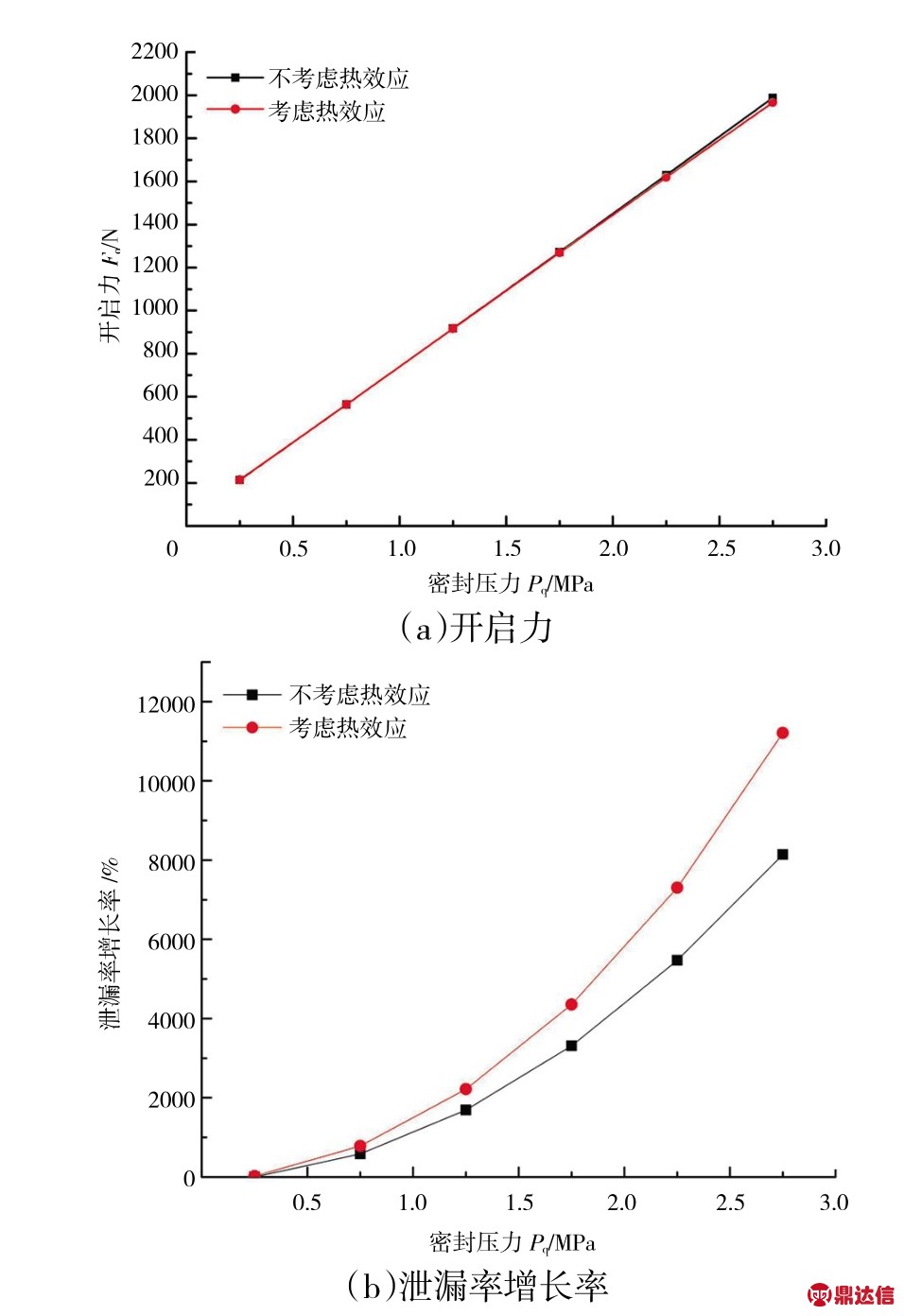

考虑端面热效应和不考虑端面热效应2种工况下开启力和泄漏率随密封压力的变化曲线如图5所示。从图中可见,随着密封压力的提高,开启力呈线性增大。考虑端面热效应的开启力较不考虑时的小,当密封压力高于1.75 MPa之后,端面热效应对开启力的影响开始变得明显。当压力从1.75 MPa增加到2.75 MPa时,考虑热效应的开启力相对未考虑热效应时的减小率从0.3%增加到1.5%。这是由于热效应形成的发散间隙(图4(b))使动压效应减弱,从而使开启力减小。

同时,随着密封压力的提高,泄漏率也逐渐增加。考虑端面热效应的泄漏率较不考虑热效应时的大,且增长率随着压力的提高而增加,这是由于随着密封压力提高,变形逐渐增大,从而使泄漏率增加。当压力从0.25 MPa增加到2.75 MPa时,考虑热效应的泄漏率的增长率相对未考虑热效应时的从24%增加到34%。

2.2.2 转速

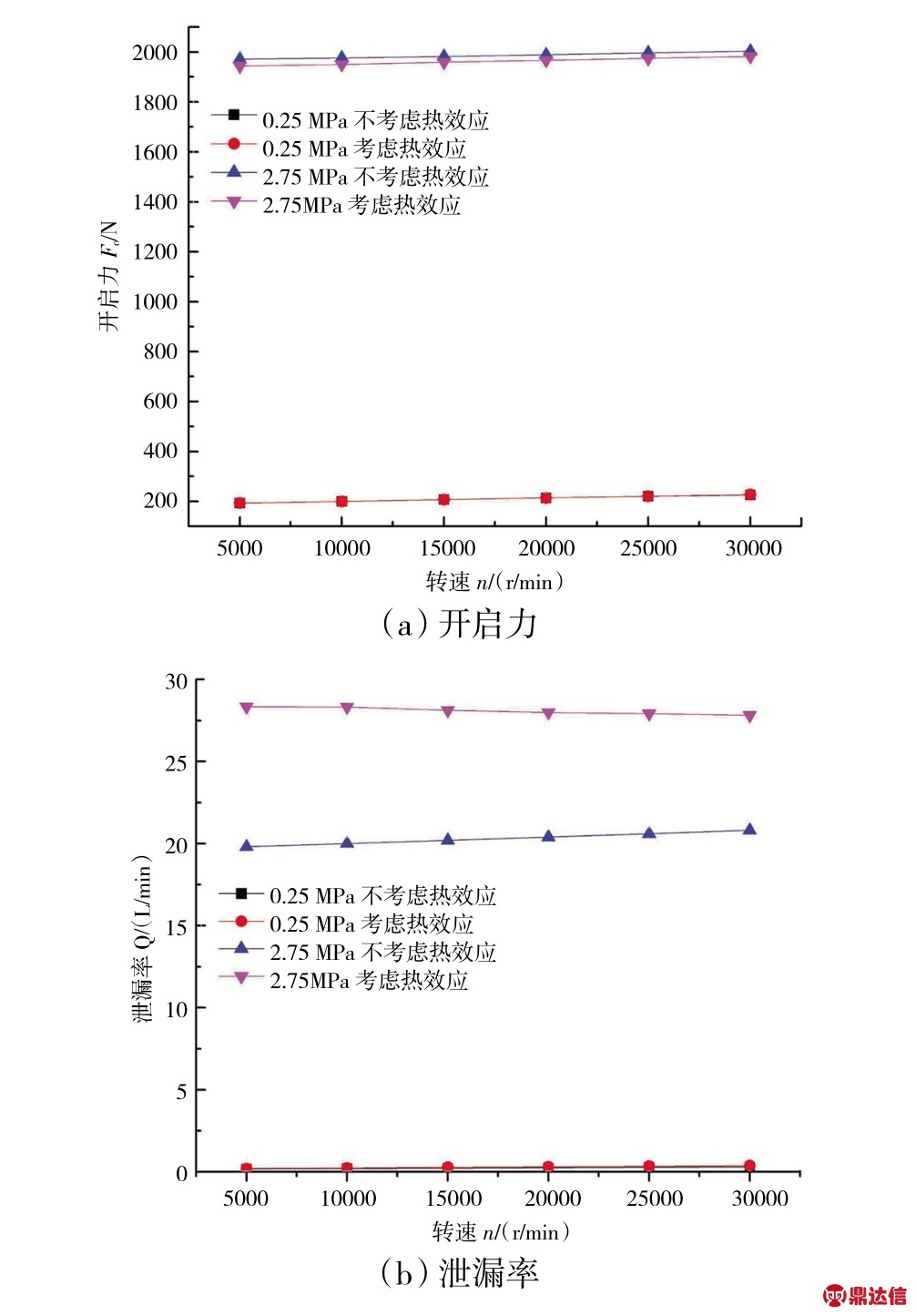

考虑端面热效应和不考虑端面热效应2种工况下开启力和泄漏率随密封转速的变化曲线如图6所示。从图中可见,随着转速的增加,动压效应增强,开启力逐渐增大;同时,随着转速的增加,螺旋槽泵送作用增强,从而使泄漏率也逐渐增加。以密封压力为2.75 MPa为例,转速从5000 r/min增加到30000 r/min,不考虑端面热效应的开启力增加2%,泄漏率增加5%。

密封压力为0.25 MPa时,端面热效应使开启力增大,这是由于热效应形成的收敛间隙(如图4(b)所示)使动压效应增强,从而使开启力增大;同时,收敛间隙也使泄漏率增加,当转速达到30000 r/min时,考虑热效应的泄漏率相对未考虑热效应时的增加45%。密封压力为2.75 MPa时,热效应产生的发散间隙使动压效应减弱,因此考虑热效应的开启力减小,泄漏率增加,当转速达到30000 r/min时,考虑热效应的开启力相对未考虑热效应时的减小0.5%,泄漏率增加34%。

图6 密封转速对开启力和泄漏率的影响(ho=3.0 μm ,T=500 K)

2.2.3 环境温度

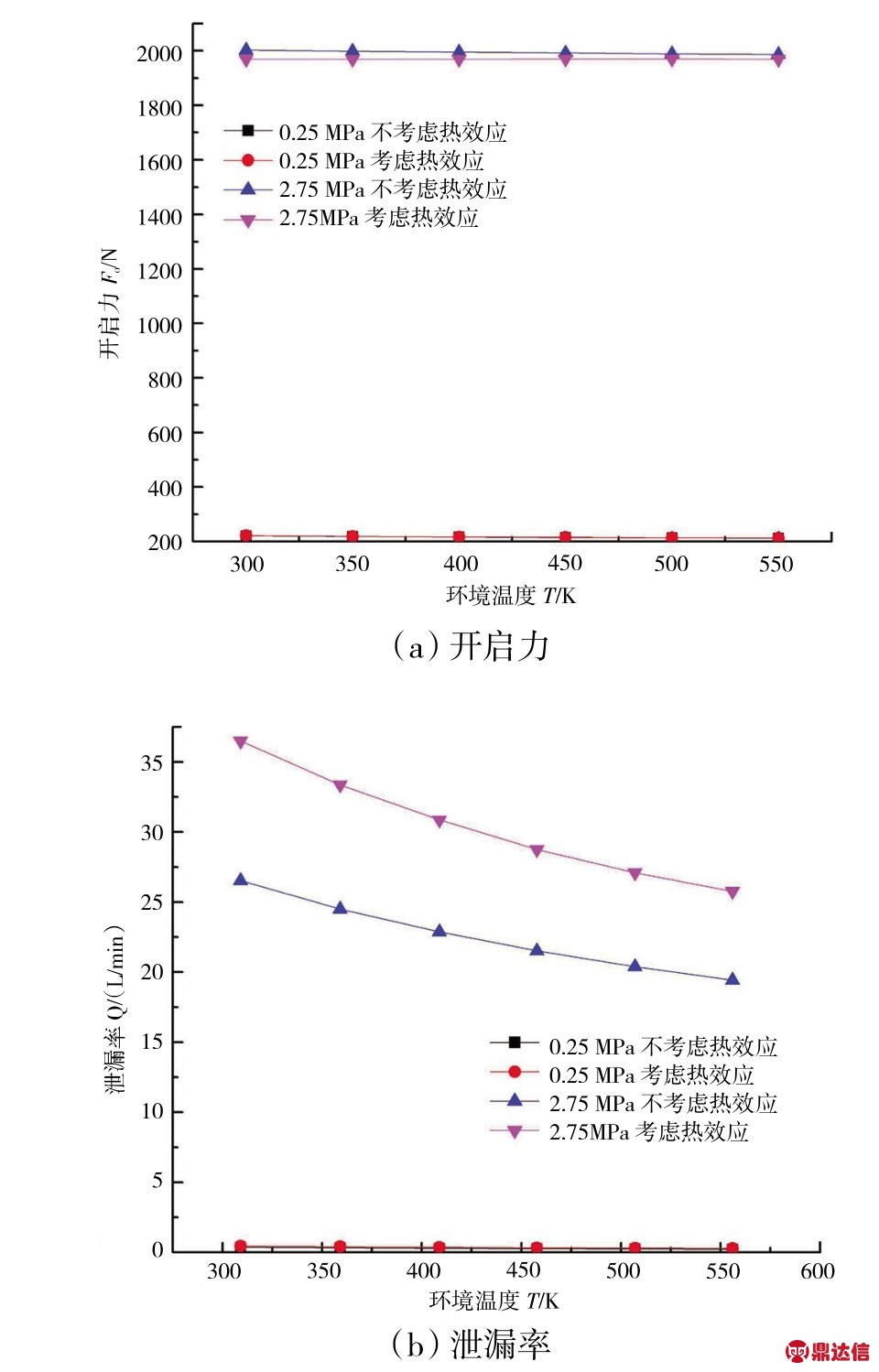

考虑端面热效应和不考虑端面热效应2种工况下开启力和泄漏率随环境温度的变化曲线如图7所示。从图中可见,随着温度的升高,开启力减小,泄漏率也逐渐减少。以密封压力0.25 MPa为例,温度从300 K升高到550 K,考虑端面热效应的开启力减小4%,泄漏率减少36%。

密封压力为0.25 MPa时,端面热效应形成的收敛间隙使开启力增大,同时也使泄漏率增加,环境温度为300 K时,考虑端面热效应的开启力相对于不考虑热效应时的增大4%,泄漏率增加25%;密封压力为2.75 MPa时,热效应产生的发散间隙使动压效应减弱,因此考虑端面热效应的开启力减小,泄漏率增加,环境温度为550 K时,考虑端面热效应的开启力相对于未考虑端面热效应时的减小0.9%,泄漏率增加31%。

图7 环境温度对开启力和泄漏率的影响(ho=3.0 μm,ω=20000 r/min)

3 结论

(1)在高压高速条件下,热效应使端面形成发散间隙,使开启力减小,泄漏率增加;在低压高速条件下,热效应使端面形成收敛间隙,使开启力和泄漏率增大。

(2)对于螺旋槽端面气膜密封,环境温度的升高对端面变形的影响不明显;且环境温度从300 K升至550 K,考虑端面热效应的开启力减小4%,泄漏率减少36%。