摘 要:为提高大口径金属硬密封球阀的密封性,以金属密封副为研究对象,建立了有限元模型以进行泄漏分析并提出解决方案。根据对原始设计的计算结果系统地阐述了密封副产生宏观泄漏的原因,并针对性地以阀芯弹性模量、阀芯半径、阀座静压加载面积及阀座有无沟槽结构为优化变量,利用ANSYS网格坐标提取功能处理得到密封面开口截面形状,并结合CFD模拟和理论计算方法估算其泄漏流量,最终得到各参数对宏观泄漏的影响趋势及解决方案。分析结果表明,有限元接触分析可为球阀硬密封问题提供针对性解决方向,为大口径金属硬密封球阀设计提供了新方法。

关键词:大口径金属硬密封球阀;有限元;接触分析;宏观泄漏;密封副

1 引言

大口径金属硬密封球阀是指阀座材料采用金属制作、公称通径超过350mm的球阀,具有通流量大、耐高压、耐腐蚀、耐磨损,适用温度范围广,对浮动球阀和固定球阀都适用等优点[1],因此广泛用于介质压力较高的石油化工特别是原料含有腐蚀性介质、颗粒物等的煤化工行业。缺点是密封副加工精度要求高,达到密封要求所必需的密封比压高。硬密封球阀通过预紧力和流体压力的作用,使阀座与球体压紧实现密封。泄漏机理上,球阀金属密封副的泄漏主要来自两方面:(1)因阀芯和阀座受压变形使二者密封面相剥离导致密封面出现宏观的开口区域贯穿,即宏观泄漏;(2)密封副密封比压不足所导致的介质毛细渗透[2-3],即微观泄漏。因此在承受介质高压时,阀座和球体的变形需要互相补偿以保证二者密封面贴合,同时阀座与球体之间应当具有足够大的密封比压[4-5]。

在球阀密封副的研究方面,文献[6]对硬密封高温球阀的密封副材料及密封面精加工技术等展开探索并进行了实验研究;文献[7]用有限元方法分析了球阀各部分承压件的应力和变形并根据密封副最大变形判断泄漏状况;文献[8]使用变形迭代的方法模拟了安全阀金属密封副的在压力渗透作用下的微观变形与压力分布;文献[9]选择了里夫林超弹性材料模型来表现密封圈的密封特性,分析和优化了丁晴橡胶密封圈的密封效果。从已有研究结果来看国内对软密封副密封比压的有限元分析及硬密封副材料及加工工艺的研究较多,国外集中于密封副介质压力渗透的研究。通过压力实验可以探究硬密封副宏微观综合的泄漏情况,但无法对宏观泄漏的影响因素做出具体判断,因此,需要探索新的技术手段分析。利用ANSYS等有限元软件可以对大口径金属硬密封高压球阀进行精确建模分析,Workbench中的Contact Tool模块可对接触面接触情况、压力分布进行计算并提取结果,为详细探究密封副部件材料及几何形状对密封性能的影响提供了途径,并为硬密封球阀的优化设计和使用提供参考。

2 有限元模型的建立

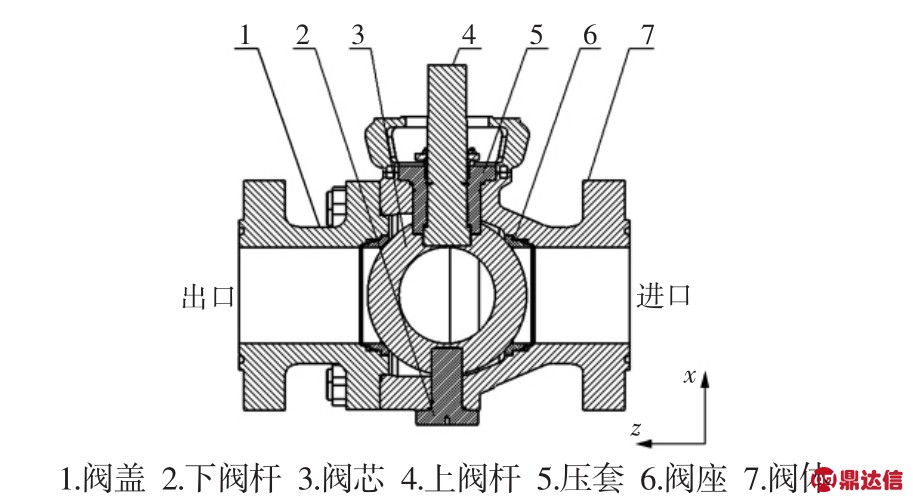

以某大口径金属硬密封固定球阀的设计样品为例,其密封零件重要参数为:阀芯半径260mm,公称通径355.6mm;阀芯阀座材料均为ASTM A182 F304+Nickel Alloy,弹性模量195GPa,泊松比0.29,如图1所示。

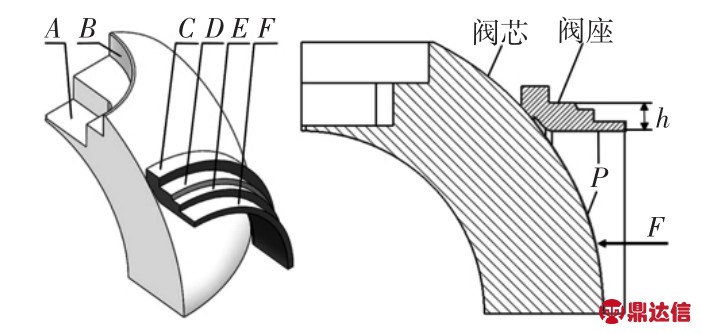

建立密封件简化几何模型及边界条件施加的依据为:(1)球阀左右对称,取1/2模型分析即可;(2)阀体刚度很大变形量甚微故加以省略转化为C、D面的径向约束,E、F面受力变化趋势是向内收缩故无约束,如图2所示;(3)由于阀芯上半球有刚度很大的压套和阀杆分别固定z方向和x方向,故压套简化为B面z向的固定约束、阀杆简化为A面x向的固定约束,如图1所示;(4)上下阀杆的变形量会有轻微不同而导致阀芯轴线偏斜。但阀座的随动能力足以跟随阀芯偏斜故取上半部分析;(5)固定球阀由于有阀杆的固定作用阻隔浮动球阀式的进出口端彼此的密封影响,故取入口端的半球体分析;(6)阀座上的石墨挡圈等的安装槽对阀座阀芯的接触没有影响,加以省略;(7)在各个截面施加对称约束。

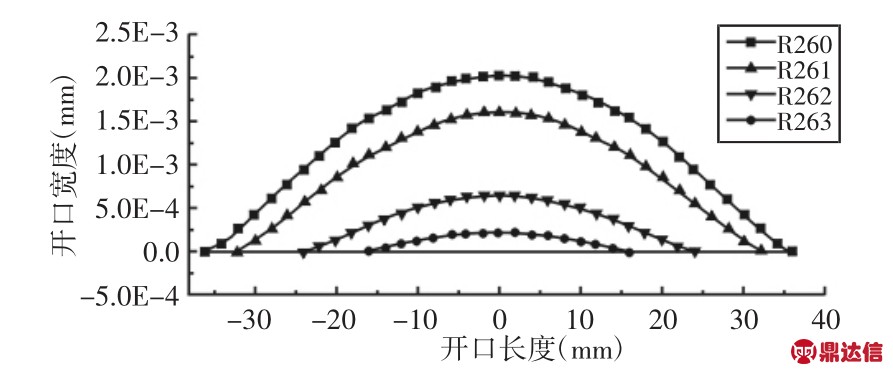

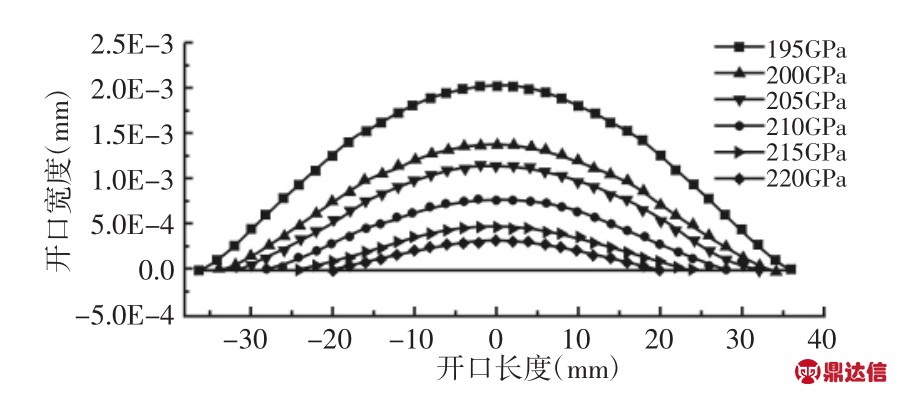

剥离区域取最小截面为宏观泄漏的计算截面。数据处理完成后得到各弹性模量下的开口最小截面形状,由图可见开口缝隙随阀芯弹性模量的增大而变得愈发纤细,如图5所示。

在深色区域施加相应载荷,其中介质压力P为26MPa,弹簧预紧力FN为1/4周3740N,如图2所示。密封副为不锈钢-不锈钢接触对,摩擦系数0.15,接触对性质设置为frictional(有摩擦的接触),允许密封面有摩擦地相对滑移、分离[10]。

图1 大口径金属硬密封固定球阀结构

Fig.1 The Structure of Large-Diameter metal-Seated Ball Valve

图2 简化模型及载荷

Fig.2 Simplified Model and Loading

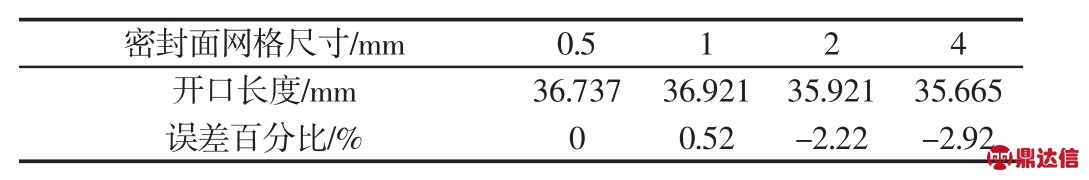

表1 密封面开口长度随网格尺寸分布

Tab.1 Distribution of Sealing Opening Length for Element Size

3 变形及接触分析

对于原参数下的阀芯阀座模型利用ANSYS软件进行受力模拟得到变形放大200倍后的云图,可以看出变形最大处的阀芯材料最薄故刚度最低;阀座在轴向受到巨大介质推力作用会产生的变形,而其刚度又普遍没有阀芯高,所以阀座变形具有一定的随动特点。

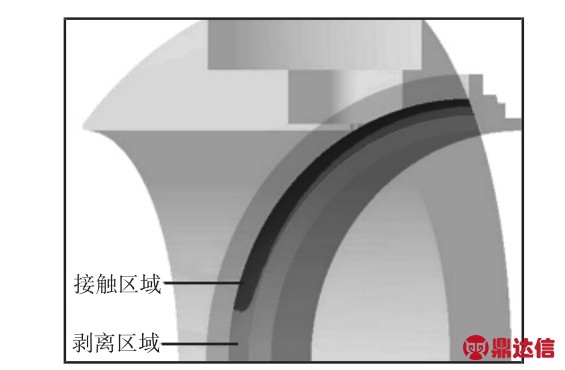

利用Workbench的Contact Tool模块中计算并查看接触面接触情况,可以看出密封环面上靠近外径处接触情况良好,内径处普遍有密封面剥离现象,如图3所示。这是由于阀芯受压部分向内收缩,连带地,在密封面上越靠近内径处收缩越多,而阀座受压向外扩张被阀体限制,故内径产生剥离的趋势比外径大。红圈处发生了剥离区域的贯通,这是因为此处阀芯刚度低于阀座刚度,阀座的随动能力不足以补偿该处阀芯的变形。由此可知原设计将导致密封环面开口并产生宏观泄漏。

图3 密封面接触状态

Fig.3 Contact Status of Sealing Face

4 不同因素影响宏观泄漏的探究

金属硬密封副若要避免密封面相互剥离,必须满足二者刚度的互补,即为另一方变形提供补偿的密封原件相对刚度必须低于另一方密封元件。从原设计的变形分析结果可以发现:密封面出现剥离区是由于阀座刚度比阀芯刚度高、阀座随动能力不足所导致的。因此若要避免产生宏观泄漏,就必须提高阀芯相对刚度或降低阀座相对刚度。对影响密封副相对刚度的因素这里探究的项目有:(1)阀芯弹性模量;(2)阀芯半径;(3)阀座静压加载面积;(4)阀座开槽结构。

4.1 阀芯弹性模量对宏观泄漏的影响

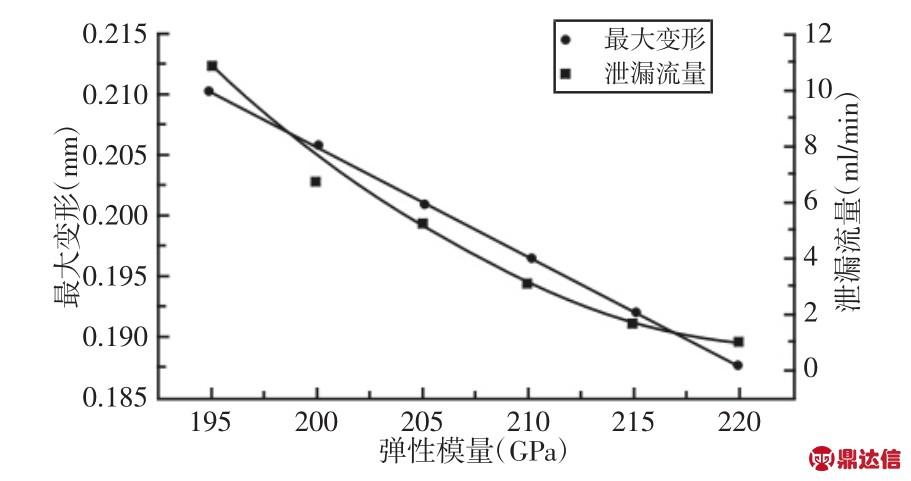

通过锻造可以增加阀芯材料的弹性模量,但增加量十分有限。分析了弹性模量从195GPa至220GPa密封副的密封情况,发现即使弹性模量增加到220GPa密封面剥离区域的贯穿仍然存在。

对各弹性模量下密封面受力变形数值逐个节点提取,利用Matlab软件进行数据处理。未加载时密封面上重合的两节点(阀座节点OS和阀芯节点OB)在受力后相分离至OS′和OB′处,提取两节点沿密封面径向和图1所示Z向的距离可得到分离后的位置,从而计算出分离后的两节点距离,将其沿此处密封面法向投影即得剥离区域的开口宽度,如图4所示。

考虑到接触面密封状态对网格尺寸比较敏感,对其使用不同尺寸网格划分并施加上述边界条件求解,发现各种网格尺寸下接触均存在剥离区域的贯穿,以剥离区域在大径处的周向长度为指标,考核网格尺寸的适用情况显然1mm的网格尺寸是平衡计算量和精度的最佳选择,如表1所示。阀芯和阀座网格均选为较稳妥的4mm,采用Hex Dominant(六面体主导)方法划分,最终得到网格236827个,节点822146个。

图4 开口宽度提取原理

Fig.4 Method of Obtaining Opening Width

图5 不同弹性模量下的最小开口截面形状

Fig.5 Smallest Cross-Section of Opening with Different Elasticity Modulus

应用孔口流量公式估算密封环面泄漏流量:![]()

式中:Q—开口泄漏流量,单位m l·min-1;μ—流阻系数(取值见下文);A—通流截面积(开口最小截面面积),单位m2;ΔP—孔口两侧压强差(26MPa),单位 Pa;ρ—介质密度(取水密度103kg/m3),单位 kg/m3。

由于开口空间形状复杂,流阻系数μ难以用经验公式确定,故采用CFD软件模拟。以开口最小截面形状代替开口各个截面,取1/2开口模拟即可,在入口施加26MPa整体压力,出口静压为0,介质设为25°水。因为进出口压力梯度大,流场内可能产生气穴现象,故使用水汽两相介质。考虑到该流场宽度小,具有低雷诺数特征,湍流模型设为为SST模型 [11]。求解得到开口总泄漏流量为10.8m l·min-1,反求得μ=0.00445。

由以上数据求得的宏观泄漏量以及阀芯最大变形随阀芯弹性模量变化趋势,而每种弹性模量下的剥离区域位置均同图3相同,最大变形与弹性模量基本成线性关系,如图6所示。提高阀芯弹性模量对减少宏观泄漏作用不明显,主要因为在巨大的介质压力下,弹性模量的有限变化仍然难以控制阀芯的变形,而通过锻造进一步提高阀芯材料弹性模量是十分困难的。

图6 弹性模量对阀芯变形及泄漏的影响

Fig.6 Curves of Maximum Deformation and Leakage Rate Versus Element Elasticity Modulus

4.2 阀芯半径对宏观泄漏的影响

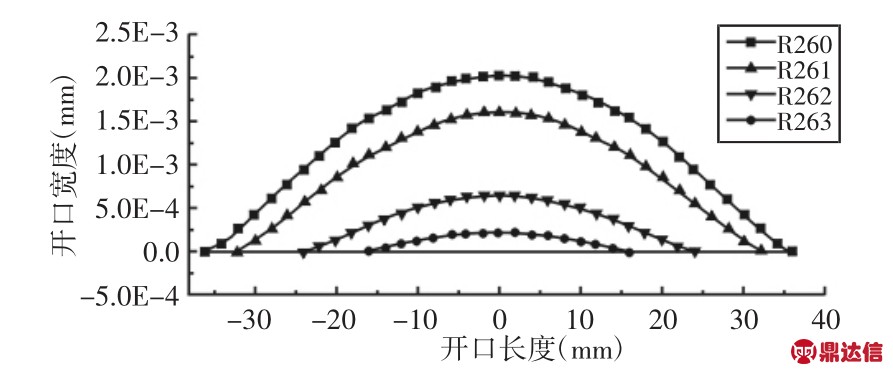

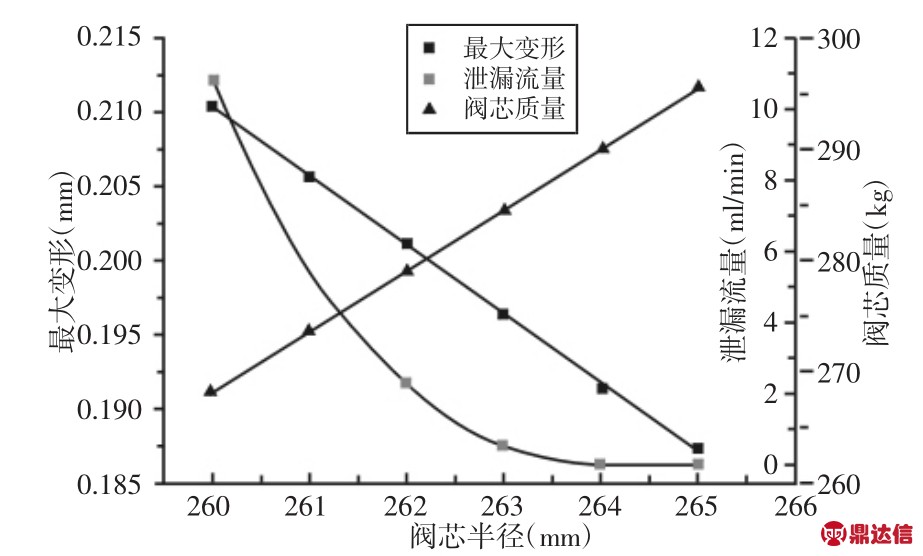

增加阀芯半径可提高其刚度,探究了从(R260~R265)mm密封副的密封情况,模拟结果表明当半径增加至264mm时密封面剥离区域原贯穿处实现了闭合,即不再存在宏观泄漏。

各阀芯半径下的开口最小截面形状,如图7所示。开口缝隙随阀芯半径增大而显著缩小。各半径下的剥离区域位置均同图3相同。增大阀芯半径对宏观泄漏及变形的抑制作用明显,但硬密封高压球阀阀芯材料昂贵,成本因素也值得考虑,如图8所示。

图7 不同阀芯半径下的开口截面形状

Fig.7 Smallest Cross-Section of Opening with Different Ball Diameter

图8 阀芯半径对阀芯变形、质量及泄漏的影响

Fig.8 Curves of Maximum Deformation,Leakage Rate and Ball Mass Versus Ball Diameter

4.3 阀座静压加载面积对宏观泄漏的影响

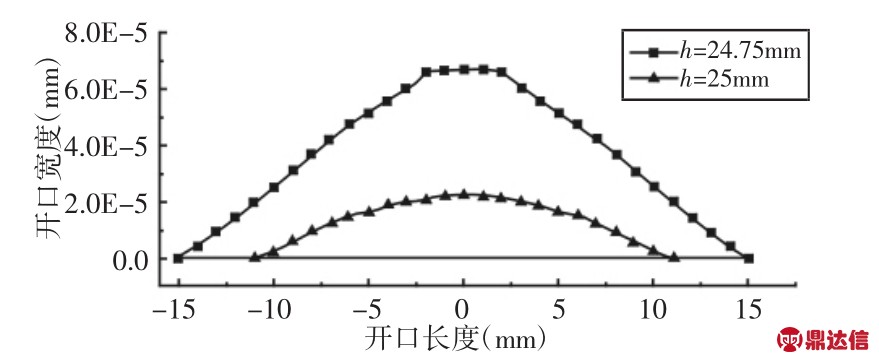

增加阀座在静压加载面积可增加介质对密封副的压紧力,从而强迫阀座与阀芯紧紧贴合。通过改变参数h即阀座后部介质加压部分的厚度来改变静压加载面积,如图9、图10所示。

图9 不同h的开口截面形状

Fig.9 Smallest Cross-Section of Opening for Different Value of h

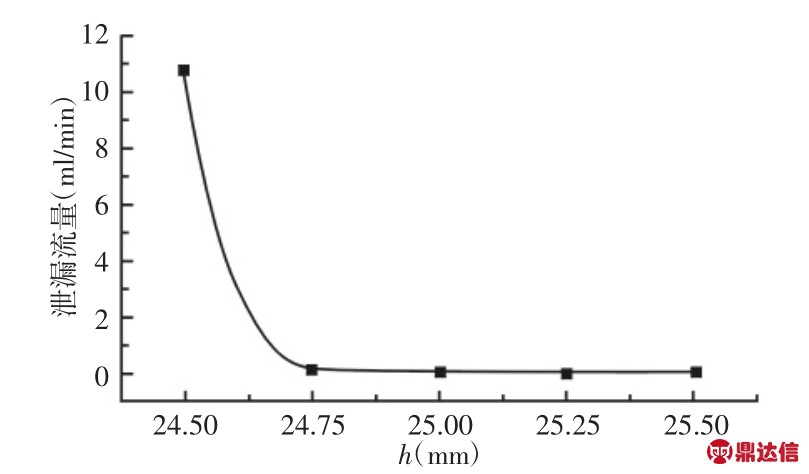

图10 h对宏观泄漏的影响

Fig.10 Curves of Leakage Rate Versus h

令h从原设计24.5mm增加至25.5mm重新建模模拟发现,当h=25.25mm时,密封面上的贯通开口即被消除。剥离部分的开口形状,值得注意的是h=24.75mm时开口截面最大宽度仅为原设计的1/31,说明增加h对开口宽度的抑制作用非常强,如图9所示。继而泄漏量也减少至0.139ml/min,宏观泄漏被迅速遏止,如图10所示。

由分析结果可知增加阀座静压加载面积以增大压紧力对消除宏观泄漏的效果十分显著。主要因为更大的压力可以使阀座紧密跟随变形的阀芯,直接体现在抑制开口宽度上。并且增加阀座参数h工艺简单、成本相对增加阀芯直径也更为低廉。

5 结论

在宏观泄漏机理方面,大口径金属硬密封球阀在高压作用下,其阀芯向内收缩,而阀座受压向外扩张被阀体限制,若阀座相对刚度大于阀芯则其随动能力就不足以补偿阀芯的变形,故在密封面内径上则会产生剥离现象,且内径产生剥离现象的倾向较大。特别是阀芯材料最薄的通径边缘处附近的密封面,最易产生剥离区域的贯穿现象,从而导致宏观泄漏。

在减少宏观泄漏的措施方面,增加球体弹性模量减小阀芯变形的能力较弱而难以有效控制宏观泄漏,而通过锻造增加的材料弹性模量十分有限;增加阀芯直径可将薄弱部位加厚,有效减小球体变形,令阀座随动能力足以跟踪阀芯的变形,但阀芯材料昂贵成本因素值得考虑;增大阀座静压加载面积可以获得更大的压力使阀座紧密跟随变形的阀芯,直接体现在抑制开口宽度上,可有效消除贯穿现象,且工艺简单、成本相对增加阀芯直径也更为低廉。综合成本和加工工艺考虑,增大阀座静压加载面积是大口径金属硬密封球阀阀门设计和生产中抑制宏观泄漏的最佳选择。

虽然探索了大口径硬密封球阀的泄漏的机理并提出了针对性的解决措施,但仍然存在一些不足。首先,有限元模型的简化为了提高模拟的可行性,省略了对密封副影响不大的结构,得到密封面剥离结果的精确性有待商榷;其次,为了平衡计算量,密封面网格相对其开口尺寸仍然偏大,所以获得的开口流道模型可能是不精确的。所以如何构建精确又快速的有限元模型用以分析硬密封球阀的泄漏问题,仍然有待研究。最后,提出的阀座新结构固然可以有效解决密封面剥离问题,但在强度和加工难度方面仍然有待验证。