摘 要 针对珠江口盆地海上岩性油藏因地层能量不足、平台空间受限布置地面人工注水设备困难的问题,研究了一种利用近源配伍性良好的天然含水砂层在地下完成人工注水补充油藏压力的自源闭式注水技术。开展了自源水层筛选、自源水配伍性及注水水质指标、自源注水注采能力、多功能注水管柱、转向分流技术、注入水前缘监测等关键技术研究,并进行了现场井组注水试验,结果表明自源闭式注水技术可有效实现海上岩性油藏地层能量补充,可为类似海上油田人工注水开发调整提供借鉴。

关键词 自源闭式注水;水源层筛选;自源水配伍;转向分流技术;自源注水注采

人工注水开发是提高油田最终采收率的一种重要方式,海上油田注水水源以海水最为便捷,但海水中的Ca2+、Mg2+、SO42-注入地层后存在配伍性风险。为规避配伍性风险,国外海水水源通常采用纳滤(NF)膜海水软化技术进行预处理,进入21世纪后,国外大型能源公司如英荷壳牌已经在初期开发方案设计时采用低矿化度注水技术替代了传统的纯海水注入技术。中国近海注水开发油田水源有海水、地层水和生产污水,从沉积背景及配伍性风险上来讲,生产污水属混源类,地层结垢造成渗透率伤害的风险最高,而地层水属自源类,地层结垢造成渗透率伤害的风险最低。注水方式多采用开放式地面注水,仅在东海和南海东部部分油田尝试了封闭式井下注水[1],如惠州25-3油田的井下闭式注水的油层薄,井组井数少(2口采油井),注水量小,无需增压注水,且注入压力和注水量不可控。若以地层水为水源采用封闭式注水方式可以规避类似Fe2+氧化絮凝沉淀的风险,因此,在具备配伍性良好、砂体厚度大、延伸范围广的天然水层条件下,发展一套自源闭式注水技术解决海上油田岩性或半封闭式断块油藏能量补充的技术难题,意义尤为重大,这样既能维持海相砂岩油藏高速高效开发模式,又能节约采用开放式地面注水的大量设备与投资。若能在已投入开发存在能量补充问题的油田采用经济有效的注水强化采油技术,将可以大幅提高采油速度和最终采收率,并推动南海东部惠陆凹陷岩性油藏、半封闭式断块油藏及深层系陆相低渗边际油藏的经济有效动用。本文针对惠州25-8油田投产后地层压力下降快、平台剩余空间无法布置地面人工注水设备的问题,提出了一种新型就地利用近源邻近天然水层在井下环境人工注入产层的自源闭式注水技术。该技术通过对巨厚水层的天然能量利用,实现了一注多采,不仅提高了L油藏的地层压力进而实现了油田稳产上产目的,而且节约了地面注水设备安装运维及大量化学助剂费用,具有推广应用价值。

1 惠州25-8油田开发过程中面临的问题

惠州25-8油田位于珠江口盆地惠州凹陷南侧,所在海域水深约102 m。主力油藏L层在平面上分布稳定,油砂体东部受岩性控制逐渐尖灭,属于岩性-构造油藏。储层岩性主要为细—粗粒长石岩屑砂岩,砂层厚度6.9~12.3 m,油层有效厚度6.0~10.6 m,非均质性较强,向东物性变差,孔隙度平均19.2%,渗透率平均502.4 mD。地层原油密度0.804~0.900 g/cm3,地层原油黏度3.53~11.16 mPa·s,地层水矿化度29 423.83 mg/L,属CaCl2水型。该油田投产后开发效果未达方案预期,开发过程中存在以下3方面问题。

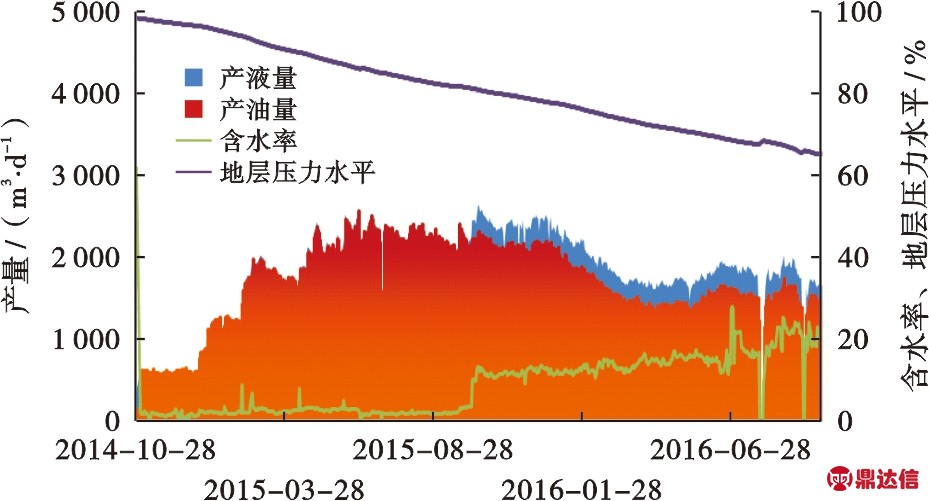

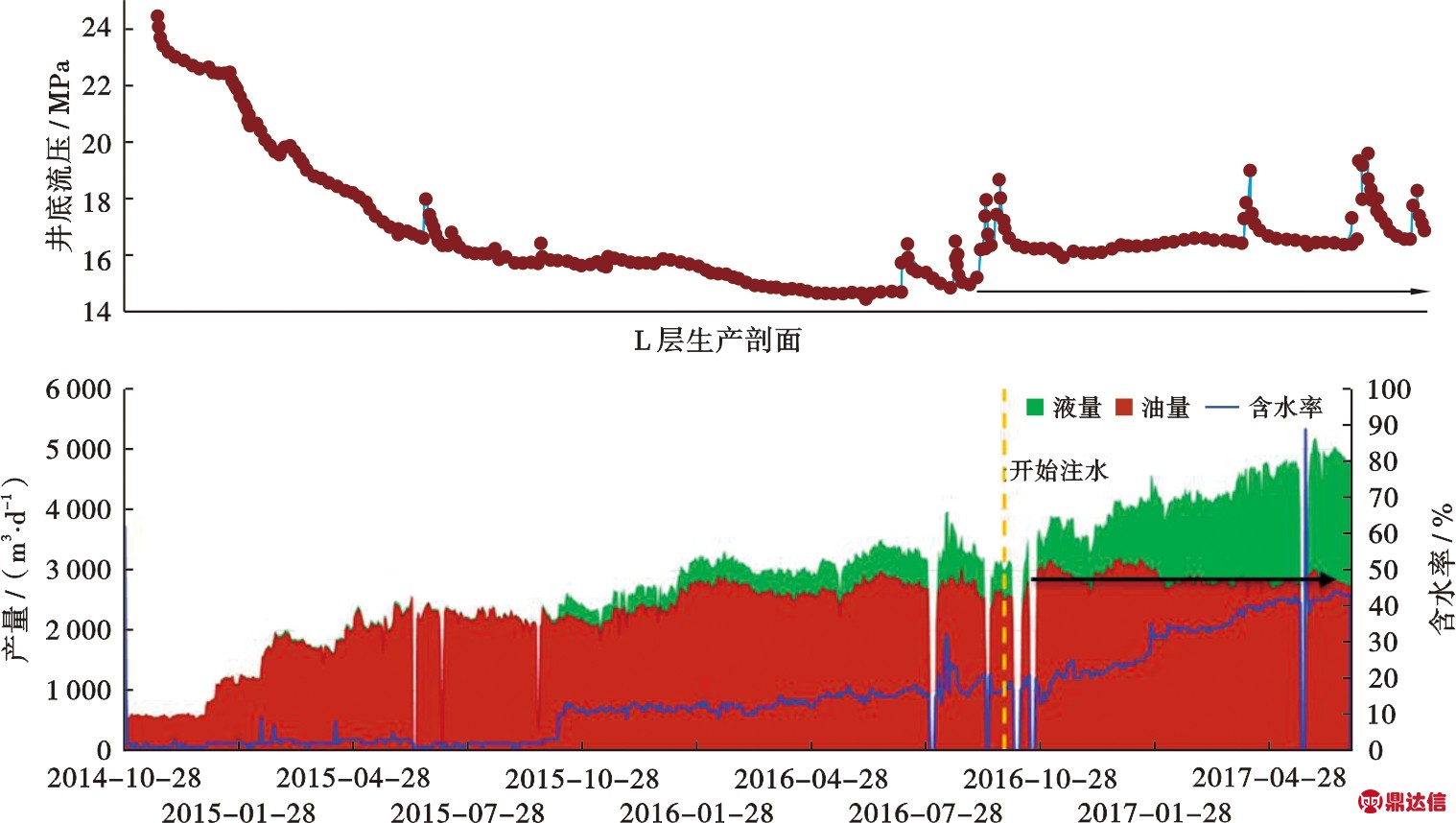

1) 油田投产后产能未达方案设计,自然递减加速。主力油藏L层整体开发方案设计9口采油井,单井产量950~1 110 m3/d,预测投产前3年采油速度6.4%~8.2%,进入中高含水期后依靠天然能量驱动开采16 a,最终采收率45.3%。前期研究表明天然水体能量充足,因此未部署人工注水井。实际投产采油井15口(含4口补充加密井),采油单井初期产量259~541 m3/d,原方案产量剖面从高峰时2 900 m3/d降至1 400 m3/d(图1),实际产量缺口从37.5%逐步扩大至61.8%,自然递减率达27.73%,且呈逐年加速趋势。

图1 惠州25-8油田主力油藏 L层生产曲线

Fig.1 Production curve of main reservoir L in HZ25-8 oilfield

2) 提液上产困难,地层能量不足是油田欠产严重的主因。伴随着产量高峰期油田配产要求,单井提液上产过程中井底流压呈逐渐下降趋势,压力监测系统表明投产后2年内地层平均压力下降8.8 MPa,因地层亏空单井产液量下降,最低单井产液量小于 30 m3/d,部分油井因地层能量枯竭只能采用间歇开井方式生产。钻后地质认识表明,油藏北为断层封闭,南和东南方向油砂体逐渐尖灭,仅油藏西及西北方向存在半开放式边水且能量弱、侵入量小。油藏动态分析结果表明,每采出1%OOIP(原始原油地质储量),地层压力下降1.3 MPa,局部区域地层压力亏空40.98%,分析认为地层能量不足是油田欠产严重的主因。油藏数值模拟预测若不对开发方案做出调整,只靠天然能量枯竭式开发,最终采收率仅18.7%。

3) 现有平台剩余空间有限,同时注水水源选择难。油田整体开发方案设计时未考虑人工注水方案,平台剩余空间有限且分布零散,地面注水设备布置困难,即使增配最基本的除砂器、过滤器、注水缓冲罐、注水泵等设备,也需对平台进行结构评估后扩容改造,涉及大量投资及油田停产等问题,停产改造产量损失影响油田现金流,而且注入海水存在地层结垢及配伍性风险,现阶段低含水也无产出水处理后回注的可能性。平台空间限制及注水水源选择难都给平台地面注水方案增添了技术难题。

2 自源闭式注水关键技术研究

因地层压力持续下降,惠州25-8油田多数生产井面临因低产关井的风险,急需注水来补充地层能量;若采用开放式地面人工注水,需对海水或生产污水进行深度处理,另因平台空间不足,大量的地面注水设备要求大规模工程改造,时间和费用投入巨大;邻近的油藏类型相似的惠州25-3油田实施了井下闭式注水的矿场实践[2],取得了补充能量的预期效果,因此具有很强的参考性。综合考虑注水的紧迫性、项目实施工期费用和相关实践经验等因素后,在惠州25-8油田选择地层水作为注水水源,以封闭式人工注水解决地层能量补充问题,在此基础上开展自源闭式注水系列关键技术研究。

2.1 自源水层筛选技术

油田注水开发水源基本要求为充足的水量和稳定的水质。作为自源水层则尽可能选择深层水,一是矿化度与产油层接近,地质沉积学上的近源性保证了地层水较好的配伍性;二是不含氧,避免了水化学反应造成絮凝或结垢的风险; 三是不含油,无需地面注水工艺要求的漩流设备去除油污、粗细过滤等设备,水源水质的处理集中放在水源层完井工艺上,包括防膨处理、砾石充填防砂等。

具体而言,自源水层筛选需考虑以下几点:①砂层厚度大(一般单层大于15 m),砂体延伸范围广,水油体积比一般要求大于20。②水源层埋藏深度适中,深度太浅因杂质多影响吸水能力,且有沟通表层露头的风险;深度过深因压实作用使砂层物性差,产水能力减弱。一般情况下,水源层埋藏深度在1 500~2 850 m较为适宜。③水源层与产层地层水配伍性良好,不存在水敏、速敏和地层结垢等风险,避免造成隐性储层伤害而降低注水开发效果[3]。④水源层选择应避开膏盐层、煤层附近地层,避免井壁坍塌、微粒迁移及地层水矿化度异常等引起的潜在风险。

综合以上因素,在主力产层L层上下相邻水层中选择了砂层厚度30~50 m、水油体积比大于20的J、M层作为备选自源水层。

2.2 自源水配伍性评价及注水水质指标研究

因自源水层均不是商业发现探井的试油层,无实际的流体性质资料供研究,给配伍性试验研究带来困难,需借用临近油田的对应层位水样进行前期项目评估。采用自源水层作为注入水源具有外来离子少、沉积同源性配伍概率高等有利条件,但存在水中部分离子含量异常的情况,需改进常规实验方案,才能准确评价水源水是否满足注入要求。

惠州25-8油田地层水中Fe2+浓度高,暴露在空气中Fe2+被氧化,水样变成黄褐色浑浊状液体,采用常规方法无法评价水源适应性。因为井下闭式环境注水不存在曝氧工况,对水样评价实验方案进行了改进,评价了水源的可用性。具体方法为:①采用电感偶合等离子体光谱检测方法准确测定了水样中Fe2+的含量,明确了水质变差来自样品处理过程曝氧环境后成原因,并为后续实验奠定基础;②采用减重法确定水中悬浮物含量,即去掉Fe2+氧化增加部分的沉淀物;③将水样暴露在空气中充分氧化,用过滤掉沉淀物的水样开展配伍性实验和岩心驱替实验。

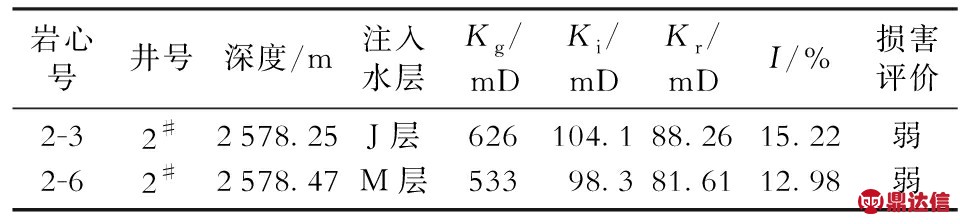

1) 配伍性评价。通过开展L层岩心的速敏、水敏实验来评价储层敏感性,结果显示岩心渗透率均未出现降低的现象,表明产层无速敏、水敏伤害。通过岩心流动实验开展注入水岩心伤害评价,考察注入层储层岩心与注入水(J、M层)接触后对岩石性质的影响。实验结果表明,J、M层水对L层岩心渗透率损害率均小于20%,属弱伤害(表1)。

表1 惠州25-8油田注入水岩心伤害评价实验结果

Table 1 Core damage evaluation experimental results of different waters in HZ25-8 oilfield

注:Kg为气测渗透率;Ki为地层水所测的初始渗透率;Kr为损害后地层水所测的渗透率;I为注入水对岩心的渗透率损害率;实验温度为95 ℃,实验流量0.8 mL/min,驱替体积为50 PV。

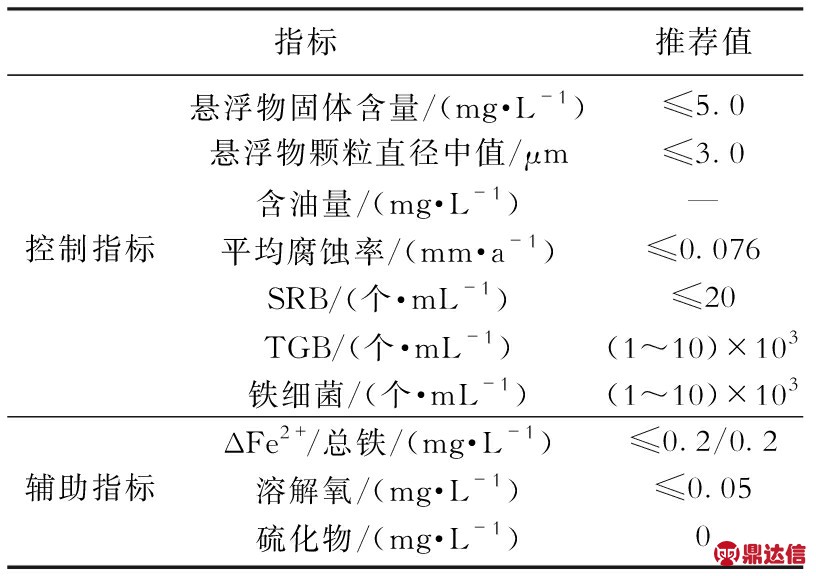

2) 注水水质指标研究。注入水水质指标包括悬浮物浓度、颗粒粒径、含油率、细菌含量、氧气含量、腐蚀率等[4],基本原则遵从行标和企标两级标准。根据颗粒的架桥理论,即颗粒粒径小于喉道直径的15%时颗粒能顺利通过喉道,不会造成伤害[5],结合储层喉道参数,确定了注入水悬浮物粒径中值小于3 mg/L。用超细碳酸钙颗粒模拟悬浮物完成岩心驱替试验, 因水源层及产层水样中均富含Fe2+,对常规配伍性实验方法进行了改进,采用ICP分析方法测定水中Fe2+的含量;在注水指标预测中采用减重法,去掉因Fe2+影响增加的沉淀量,根据岩心的伤害程度和2个标准推荐的指标,确定注入水悬浮物含量指标。在标准中使用辅助指标对注入水中总铁含量进行约束,目的是控制注入水在储存和输送过程中对罐体和管线的腐蚀,用Fe2+的变化率替代注入水中总铁含量作为腐蚀控制指标,确定注水水质指标(表2)。

表2 惠州25-8油田自源闭式注水水质指标推荐值

Table 2 Water quality recommended indexes for proximal down-hole water injection in HZ25-8 oilfield

2.3 自源注水注采能力分析

通过水源层J层砾石充填完井后返排试抽分析,求得产水指数为870 m3/(d·MPa)。采用水平井产能公式[6]参照邻井采液指数,通过类比法结合相对渗透率曲线[7],计算得出注水井井点产层吸水指数为263.9 m3/(d·MPa)。实际注水时需结合速敏、盐敏伤害评价和控制水窜、最佳压力水平等要求,以合理的注水压差补充地层能量,满足注采平衡的井点注水量为1 750 m3/d。实际测试无人工举升辅助设备时注水量为861.5 m3/d。通过人工举升辅助设备增大注水压差,结合吸水指数计算理论最大注水量3 049.1 m3/d,完全满足实际需求。

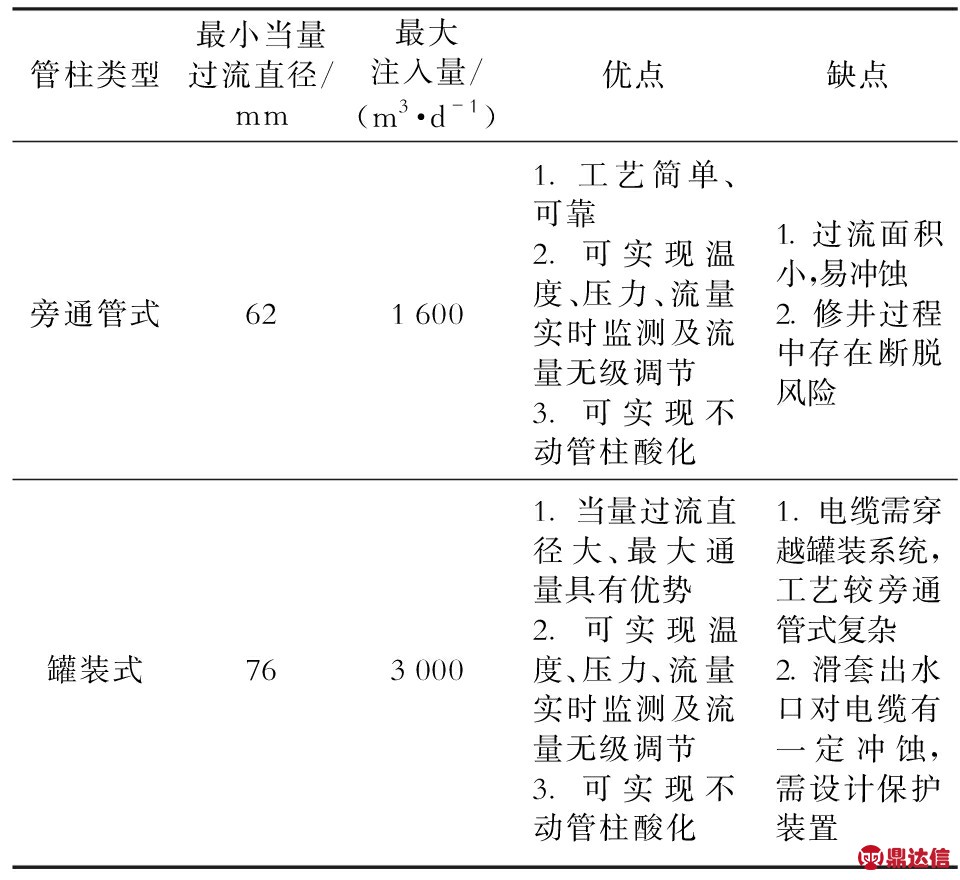

2.4 多功能注水管柱设计

自源闭式注水工艺可分为温和型和强采型2种类型,根据水源层相对位置不同,可实现“采上注下”和“采下注上”。温和式注水仅依靠水源层与产油层(亏空状态)间压差,在井筒内将自源水层的地层水直接引入产油层;强采式注水是在产层需大幅增加产液量提高采油强度时,利用井下人工举升设备附加的扬程增压来提高水驱前缘的供给压力,从而给采油井提液强采建立生产压差基础,保障闭式环境下人工注水的持续有效。由于强采型自源闭式注水可利用配套人工举升设备的调频功能在给定范围内增大扬程,实现注入压力的灵活调节,满足全生命周期内注水方案配注要求。从管柱工艺上又发展出旁通管式和罐装式,两类强采型管柱在过流直径和最大通量上有所差异,具体优缺点见表3。

表3 两类自源闭式强采型注水管柱参数对比

Table 3 Parameters comparison of two multifunctional injection strings for proximal down-hole water

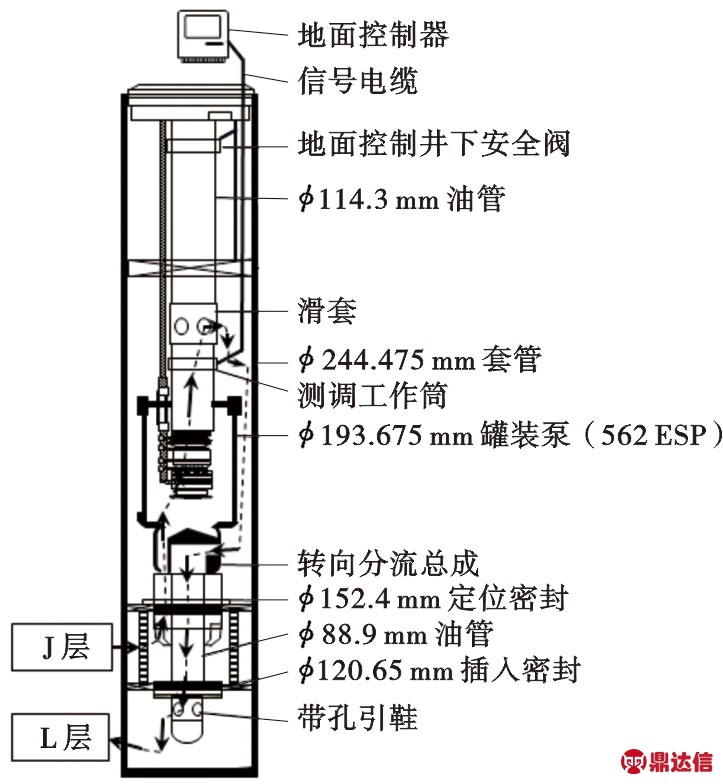

惠州25-8油田自源闭式注水试验井因配注水量较大,选择采用强采型罐装式管柱(图2),通过改进传统注水管柱设计,增加注水测调工作筒,实时监测井下温度、压力、流量,并实现地面实时显示[8];同时地面控制器发送指令,实现注水量在线无级调节。管柱兼具水源层清井返排及产水能力测试、定期酸洗等多种功能。

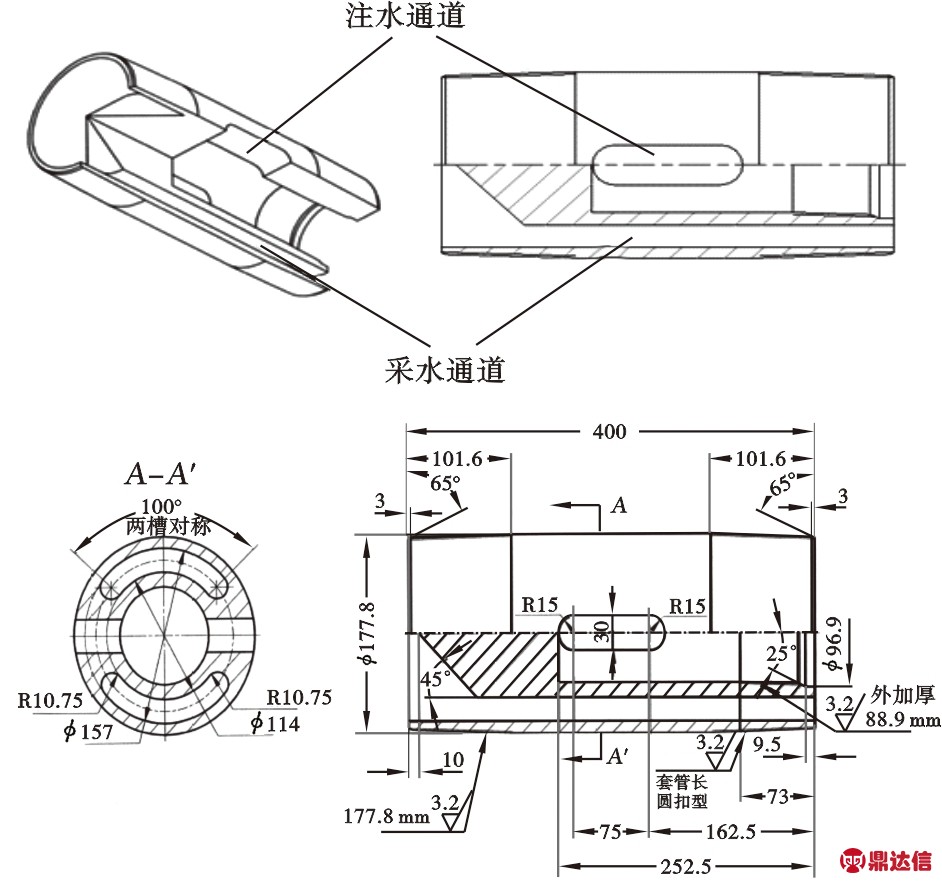

2.5 转向分流技术

1) 原理及总成结构。为实现目标井“采上注下”目的,常用的旁通管式管柱最大管径73 mm、最大通量仅570 m3/d,无法满足自源闭式一注多采的注水量通量要求。为满足海上自源闭式高达1 750 m3/d井组注入能力要求,针对罐装式强采管柱设计了转向分流总成工具,通过桥式通道[9]的独特结构设计,提供了2条独立反向的采水、注水通道(图3),实现了井下采水、增压注水双通道需求;采用定位插入密封保障采出与注入水的有效隔离,地层水通过引鞋和插入密封环空向上进入人工举升设备增压,增压后的注入水经由滑套进入油套环空,再经由定位转向分流总成注水通道进入中心油管,并最终注入目标层。

图2 自源闭式注水强采型罐装式管柱示意图

Fig.2 Multifunctional injection string for proximal down-hole water

图3 转向分流桥式通道(单位:mm)

Fig.3 Bridge channel of inverse flow assembly(unit:mm)

转向分流总成采用纯机械结构、防腐材质及加厚设计,既保障了耐腐蚀介质冲刷,又增强了井下环境工具长期工作的可靠性。

2) 最小过流通道当量直径计算。过流通径直接影响到注水量和注水附加的摩阻损失,在工具设计阶段对过流通径进行了计算,在满足工具下入的前提下尽量使过流通径最小化。通过对图3中所示中心管出水口和月牙槽通道过流面积比对计算,在φ152.4 mm外径条件下2个流道的最小过流通道当量直径均可达到φ86 mm,满足大流量注入1 750 m3/d的要求。

2.6 设备运行保障技术

1) 罐装系统运行保障技术。采用罐泵连接器连接电泵机组、罐体和油管,保障φ142.8mm系列电泵机组安全悬挂于φ193.7mm罐装系统内,并通过可调节角度偏移装置,确保人工举升设备在罐装系统内居中。增配电缆补偿工具,可调节罐装系统内动力电缆的松紧程度避免应力疲劳,保障设备正常运转。

2) 测调保障技术。通过单芯钢管电缆将测调工作筒与地面控制器连接,可在线调节注入水量,同时实现井下数据的实时监测。采用测调工作筒代替传统注水方式使用的流量控制器,可突破流量控制器中电缆作业受井斜限制,增加自源闭式注水工艺的适用范围。

3) 防冲蚀保障技术。当滑套出水口流量过大时,对电缆存在一定冲蚀风险。采用滑套保护罩跨接在滑套上下两端的油管短节上,将电泵电缆、信号电缆及液控管线等穿过电缆护管进行隔离保护,滑套出水孔过流时则直接冲刷电缆外加护管,从而有效避免电气系统的失效风险。

2.7 注入水前缘监测技术研究

为确认井组注采对应关系、注入水突进方向、突进速度,分析水驱层内矛盾,为下一步配产配注方案调整提供依据,借鉴国内其他注水油田经验,在注水阶段运用井间示踪剂监测技术[10],对L油藏注水井注入水前缘进行追踪,以获取更丰富的油藏水驱动用状况。经比对研究,选择本底浓度低、化学及生物活性稳定、无毒安全易检测的水溶性含氟类示踪剂MT-24。采用最大稀释体积法[11],根据试验井组L层水体体积及示踪剂最低检测浓度计算出井组示踪剂用量为271 kg。

示踪剂在目标注水井井口投注,自投注后起即在周围第一至三线预期受效的13口采油井开始检测,对第一线采油井1次/d,第二、第三线采油井1次/周,待一线采油井见剂后,第二、三线井检测频率调整为1次/d,取样周期计划为1 a。

3 应用效果分析

惠州25-8油田自源闭式注水试验井投注后,距离注水井300~400 m的一线预期受效井反应明显,注水前井底流压逐渐下降的趋势出现反转(图4),以0.1~0.2 MPa/d速度缓慢上升,2周内井底流压上升2 MPa,2口一线受效井日产液量共增加600 m3,含水率稳定。自注水试验起,对应一至三线受效井逐次开始提液上产,油田产能出现负递减,且再无间歇生产井出现,1年内提液13井次,产能增加352 m3/d,年增油达14.8×104m3。同时,示踪剂的监测结果直接证明自源闭式注水方式解决海上岩性油藏能量补充问题技术上是完全可行的。

图4 注水前后油田产量剖面及井底流压变化图

Fig.4 Production profile and bottom-hole flow pressure before and after water injection

L油藏注水试验达到了预期效果,具体表现在以下3个方面:

1) 地层压力上升明显。注水3个月后,压力监测系统显示油藏压力保持水平由59%升高到76%,弥补地层压力亏空3.5 MPa,为油田提液上产提供基础。

2) 油井提液实现油田稳产。地层压力的回升给进一步放大生产压差释放出空间,通过对注水受效井的逐次提液,采油井平均生产压差从注水前的1.28 MPa提高到2.58 MPa,油田产液量由原来的4 049 m3/d提高到4 800 m3/d。剔除油藏西北边水侵入因素的影响,油藏持续亏空的状况得到明显改善,目前L油藏注采比为1.07,且在继续上升,油田正式进入稳产期。

3) 井组注采受效反应明显。试验井组动态分析表明,一线井受效后地层压力上升较快,通过提液实现单井平均日增油150 m3/d;二线受效井(构造高部位)地层压力逐步回升,且含水保持稳定,单井自然递减趋势出现反转;流线分析结果认为部分受效井获得不同方向的能量补充,含水出现先上升后下降的现象,也体现出另一方面的增油效果。示踪剂监测结果与现阶段配注方案预测结果、吸水剖面、产液剖面等动态资料基本吻合。

4 结论

1) 针对惠州25-8油田投产后地层压力下降快、平台剩余空间不足以布置地面人工注水设备困难的现状,提出了1种新型就地利用近源邻近天然水层在井下环境人工注入产层的自源闭式注水技术。通过对巨厚水层的天然能量利用,实现了一注多采,提高了L油藏的地层压力达到油田稳产上产目的。

2) 强采型罐装管柱设计及转向分流技术的运用可以同时提高采水、注水通道当量直径,完全满足海相砂岩油藏高达1 750 m3/d的配注要求,有效地解决了传统旁通管式管柱的截流限流技术问题。多功能注水管柱通过在井下增加测调工作筒可实现注水量在线监测及无级调节,同时兼具自源水层清井返排、产水能力测试及定期酸洗等多种功能,节约了大量测试及动管柱井下作业费用。

3) 矿场试验结果表明,自源闭式注水试验井投注后地层压力上升明显,注水井示踪剂监测结果确认井组注采受效反应明显,该项技术不仅可以有效地补充目标油藏地层能量实现油田上产稳产,而且节约了地面注水设备安装运维及大量化学助剂费用,值得推广应用。