摘 要:结合某蒸汽压缩机密封保障系统的研制实例,以工作可靠性为前提,从保障系统方案、系统作用原理、设计考虑、制造和调试等环节,阐述密封保障系统的研制过程,给出密封保障系统的普适性研制方法和思路,并研制出某蒸汽压缩机密封保障系统,为广大密封用户、生产制造厂家以及相关工程研究人员提供参考和支持。

关键词:蒸汽压缩机;机械密封;保障系统

0 引言

机械密封是机、泵类旋转机械的重要关键基础零部件,是主机安全、可靠运行的重要保证。从大量的工程应用和实践可以看出,机械密封的故障失效大部分与其工作参数及环境有关,为了给机械密封提供有利的工作环境,保证机械密封的安全、可靠、长周期地运行,必须为机械密封提供有效的辅助系统[1-11]。

辅助系统是机械密封长周期健康安全运行的“后勤保障系统”,是至关重要的组成部分。因此,对于高参数(高温、高压、高速、大轴径等、复杂、苛刻的工况条件,以及对可靠性、安全性要求高)的使用场合,配置有效、可靠的保障系统是机械密封可靠运行的先决条件。

本文将结合某蒸汽压缩机密封保障系统的研制实例,从系统方案、系统作用原理、设计、制造、调试等环节,阐述密封保障系统的研制过程,并研制出蒸汽压缩机密封保障系统,为广大密封用户、生产制造厂家以及相关工程研究人员提供参考。

1 密封工况条件

1.1 蒸汽压缩机

蒸汽压缩机是热回收系统的关键动设备,主要用来对产生的蒸汽通过压缩作用而提高蒸汽温度和压力,提升比焓,使蒸汽达到饱和状态,从而达到热利用的目的[12]。蒸汽压缩机密封是防止蒸汽介质泄漏的关键部件,是确保压缩机工作效率的重要保证之一。

1.2 密封及系统参数条件

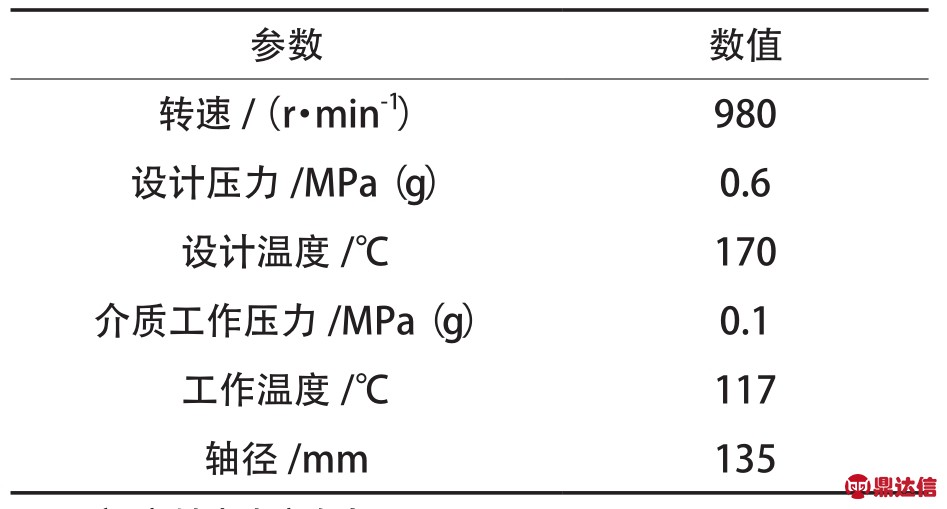

密封及系统参数如表1所示。

表1 密封及系统参数要求

注:密封冲洗液为水

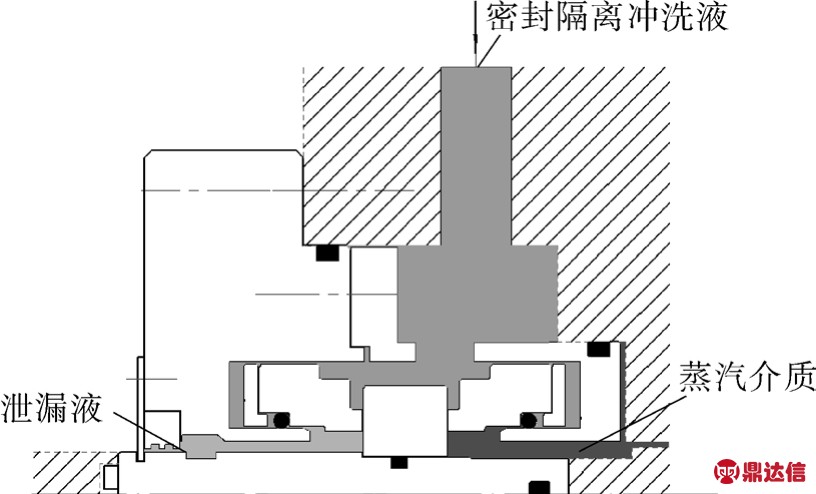

2 密封及系统总体方案

该蒸汽压缩机密封为高温蒸汽密封,主要用于电站的热回收系统。根据其密封工况条件,机械密封采用双端面、平衡型、静止式、集装式机械密封结构,密封保障系统采用外部强制循环加压+冷却换热的方式,并采用冗余方法以提高系统的可靠性和安全性。蒸汽压缩机密封结构及流体区域如图1所示。

图1 某蒸汽压缩机密封结构及流体区域示意

本文重点阐释密封保障系统,因此,对密封的研制在此不再赘述。

3 系统作用及原理

密封保障系统的目的是为机械密封提供清洁、适温、适压的工作环境。该蒸汽压缩机密封的工况和参数条件为高温、大轴径,间歇启停等。这就意味着该机械密封的运行会产生大量的热量,包括因高温带来的传导热、以及机械密封动静环密封端面因摩擦而生的摩擦热,同时还有大轴径旋转件在密封腔内带来的搅拌热。这些热量必须被有效地转换和传递出去,否则会直接影响机械密封的使用和寿命。因此,针对该密封,采用强制循环的闭式辅助系统,即使用外部增压的方式,为密封提供压力源和回路。比如,可采用离心泵给冲洗介质(水)增压,确保密封腔充满足够压力的隔离冲洗液。同时对返回水箱的冲洗液采用对流换热的方式进行冷却,比如采用冷却器等,通过热交换,带走机械密封产生的大量热量。当使用现场冲洗液含有杂质时,则需要采用过滤、分离等措施,本系统未涉及。

4 密封保障系统设计

在进行系统设计时,要把握以下几个原则。

(1)系统工作的可靠性。

(2)换热的有效性。

(3)在满足使用要求的前提下辅助系统尽量紧凑、轻量化。

4.1 提高系统运行的可靠性

在进行本系统的设计时,对动力源即增压泵,采用双泵制。一套辅助系统布置2台同样规格型号的离心泵,一台工作,一台备用。在一台失效时,另一台可以迅速投入使用,防止密封冲洗隔离液断流的情况出现,避免密封损坏导致停机,造成不必要的损失。

对辅助系统的密封水箱液位的监视,同样采用2套液位计进行高低液位的报警和显示。低水箱液位对密封的可靠性运行非常的不利,甚至可以导致密封冲洗隔离液供给不足,或者造成密封液温度升高过快,换热不及时等问题。因此需要对液位进行监视、测量和报警。

4.2 换热分析计算[13-15]

有效换热是密封辅助系统的重要功能和作用之一。其前提,是有效计算机械密封发热量的高低多少,以及冲洗量的多少和温升控制等。

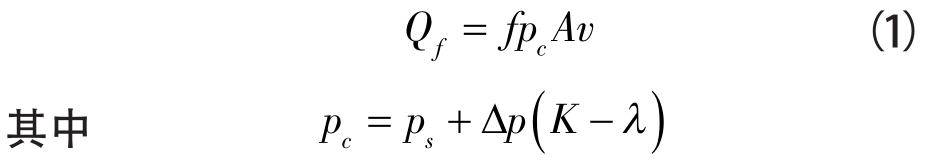

4.2.1 端面摩擦热

摩擦热的计算式:

式中 Qf ——机械密封端面摩擦热,W;

f ——密封端面的摩擦系数;

pc ——机械密封端面比压,MPa;

A ——密封环带面积,mm2;

v ——机械密封端面线速度,m/s;

ps ——机械密封弹簧比压,MPa;

Δp ——机械密封内外测流体的压差,MPa;

K —— 机械密封平衡系数,由密封环带的内外径和平衡直径计算而得;

λ—— 机械密封流体膜反压系数,对于介质水,可取λ=0.5。

依据密封及系统的工作参数,经过计算可知4套密封的端面摩擦热约为6 kW。

4.2.2 机械密封搅拌热

机械密封的旋转件搅拌热可以采用旋转圆的计算式进行计算。

式中 Qj ——搅拌热,W;

r1,r2 ——旋转件的内、外半径,m;

Cd ——系数;

ρ ——密封液密度,kg/L;

ω——角速度,1/s。

经计算可知,该密封的搅拌热约为4 W,通常在进行工程计算时,可以忽略不计。

4.2.3 传热

工作介质与密封腔体中的密封液存在温度差,因此会有大量的热量从高温介质通过密封零部件(密封环、密封环座等)向相对低温的密封液传热。机械密封中涉及到的传热在运行达到稳定后,可以假设其导热面上的温度不随时间而变化,即稳定传热来处理。

式中 Qc ——传热量,W;

U ——材料特性系数;

A ——传热面积,mm2;

Db ——机械密封的平衡直径,mm;

ΔT ——主机与密封腔之间的温差,℃。

对于不锈钢材质的轴套或密封压盖、法兰,可以采用UA=0.000 25进行计算。设定密封腔平均工作温度为50 ℃时,经计算可知,该密封的传导热约为11 kW。可以看出,在进行高温介质的密封计算时,传导热的计算不可忽略,而且所占热量比重很大。

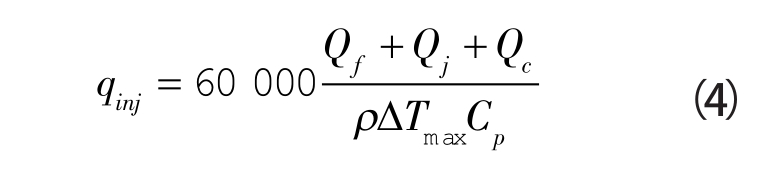

4.2.4 换热计算

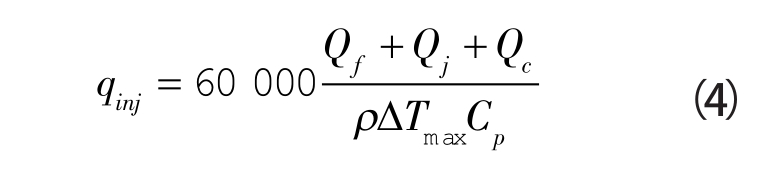

根据所服务的机械密封,进行热量的计算后,可以根据下式计算辅助系统的冲洗流量。

式中 qinj ——冲洗流量,L/min;

ρ ——水的相对密度;

ΔTmax——使密封运行良好的最大温升,℃;

Cp ——水的比热,J/(kg·℃)。

为保证机械密封可靠工作,在进行冲洗液流量的计算时,至少采用2倍的设计安全系数。同时,在进行密封结构设计时,冲洗液接口应对准密封端面以保证有效的冲洗,有条件时采用周向布置冲洗孔。

通过上述分析和计算,可以计算出蒸汽压缩机密封的系统换热总功率约为17 kW,取2倍的安全系数,冲洗液总量在5.5 m3/h左右。

换热器的选择可根据计算出的换热总功率,选择换热器的类型,选取传热系数,以及密封腔温度、冷却器冷水温度、冷热水温升等进行冷却面积的计算。本系统采用列管式换热器,传热系数取250 W/(m2·℃),温升控制在5 ℃,则冷却器的冷却面积在3.5 m2。当工作条件苛刻时,可以适当放大安全系数。

4.3 辅助系统的合理布局和轻量化设计

机械密封的保障系统,从换热的角度而言,流量越大、冷却器换热面积越大、水箱的体积越大,系统提供的冲洗液温度越低则越有利于机械密封的工作。但这样就不可避免的会降低主机的热效率,同时也会造成辅助系统过于庞大,占地面积会增大很多。

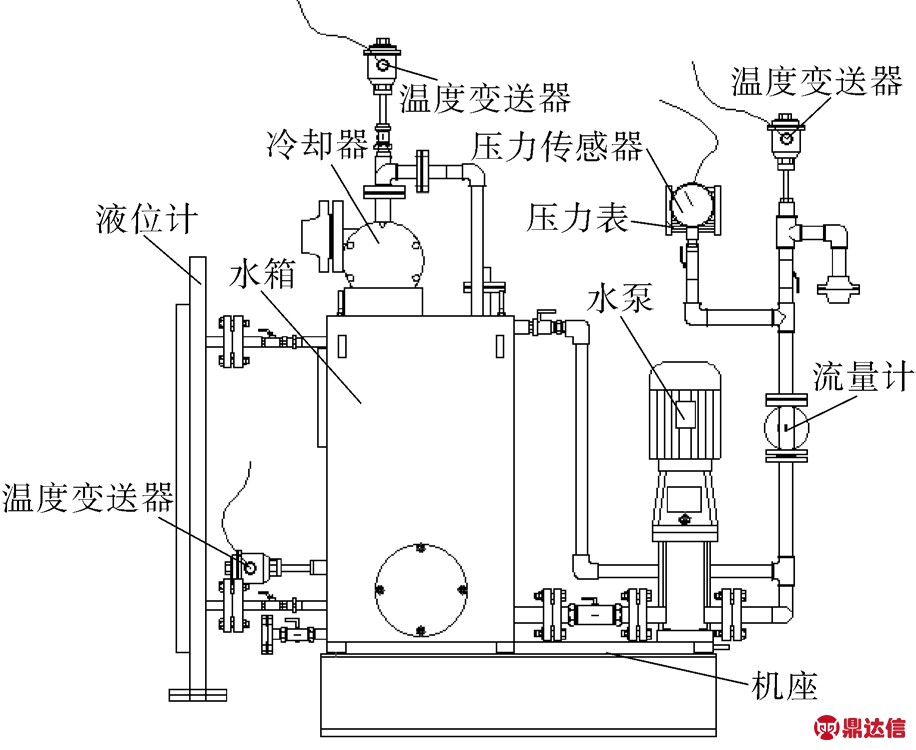

因此,在充分考虑换热需求的基础上,合理设计布局辅助系统,最优化的布置辅助系统的各组成元件,缩短供液管路,让整个辅助系统更为紧凑和轻便化。在本设计中,将换热器置于水箱上盖,同时,在进行管路布置时,合理优化各管件之间的联接关系,尽量减少管程和压力损失。系统布置如图2所示。

图2 密封保障系统布置

4.4 信息数据的采集

随着工业自动化的发展,数据采集和分析变的尤为重要。因此,对各仪表的数据检测和采集,采用在线的方式,比如,采用压力传感器、温度变送器、液位计、流量计等,得以实现检测数据的在线传输和采集。

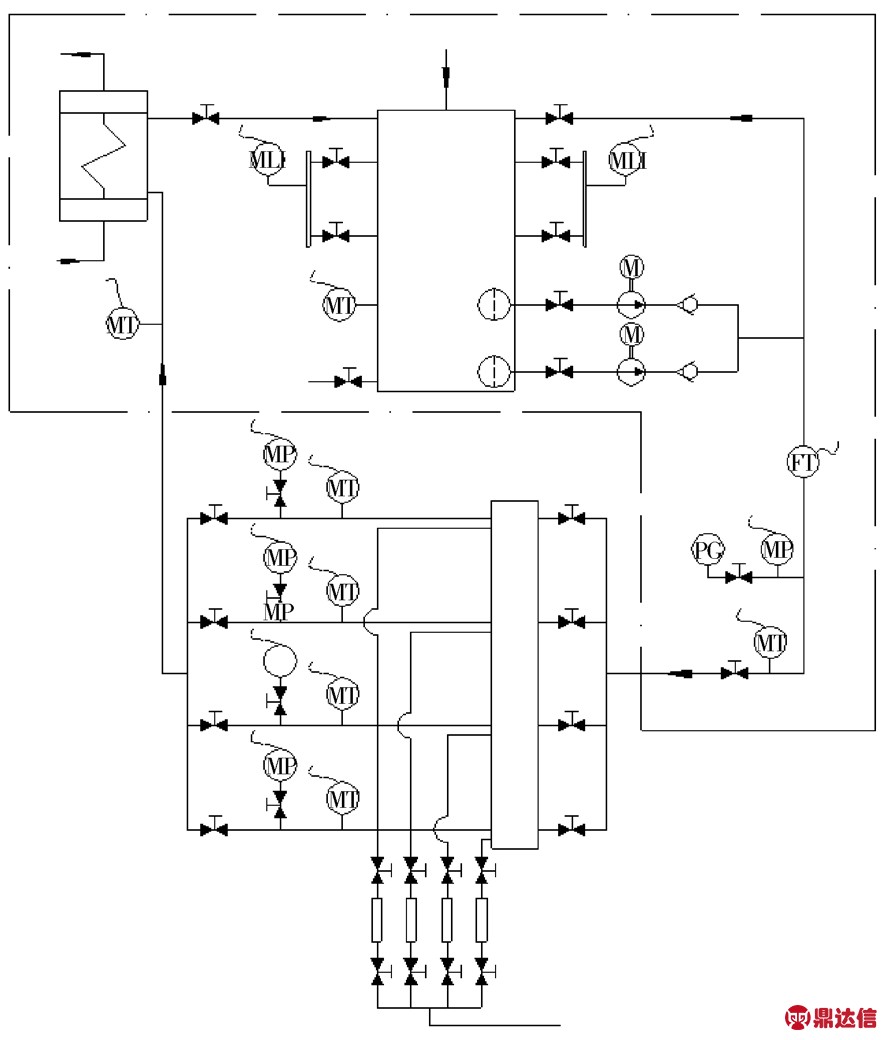

系统流程如图3所示。

图3 密封保障系统流程

5 系统制造和调试

机械密封保障系统的制造和调试,涉及到系统内各元器件接口尺寸的对接、焊接件的质量控制、仪器仪表的合理安装和正确接线等。在进行制造和调试时,可以从以下几方面进行考虑。

(1)确定辅助系统各元器件的接口尺寸,防止返工。

(2)有效控制各焊接件的焊接质量,防止焊接处渗漏。

(3)为仪器仪表有效定位和支撑,防止仪表头部过大而导致联接不稳。

(4)传感仪表、电机的接线务必按照说明书正确接线,防止仪表烧坏、电机烧毁。

(5)调试过程中,遵循从静态到动态、从低参数到高参数的渐变方法,即低压到高压、从低速到高速的顺序进行,防止意外事故发生。

研制的密封保障系统如图4所示。

图4 密封保障系统结构示意

对研制的密封保障系统进行了调试和试验,试验最大压力达到0.7 MPa(g),最大流量达到0.8 m3/h,试验运行平稳,完全能够满足密封对保障系统的工作参数要求。

6 结语

应用结合工程实际,以工作可靠性为前提,详细介绍了密封保障系统的普适性研制方法:通过对高温蒸汽压缩机密封保障系统的方案设计、作用原理、换热计算分析、制造与调试等研究,给出了保障系统换热量和提供冲洗量的计算方法,介绍了各元器件的结构布局设计思路,以及制造安装和调试时的考虑要点,并研制出高温蒸汽压缩机密封保障系统,提高了保障系统的工作可靠性,为广大密封用户及生产制造厂商提供保障系统研制的参考和支持。