摘 要: 根据偏摆角圆周密封分析,建立受力模型和有限元分析模型.通过结构分析与热-结构耦合分析,得到了不同偏摆角下主、辅助密封面应力和变形分布规律及泄漏间隙和泄漏量变化规律.主、辅助密封面应力和变形分布均匀,最大应力和最大变形位于凸舌处,主密封面最大变形大于辅助密封面,最大应力和最大变形随偏摆角增加而增大.热-结构耦合分析应力和变形与结构分析分布规律基本一致,但均大于结构分析.主密封面间隙从轴承腔向气腔增大,辅助密封面间隙从中心向两端增大,接头处间隙最大.泄漏量随偏摆角增加而增大.

关 键 词: 偏摆角;圆周密封;结构分析;热-结构耦合分析;泄漏

航空发动机密封是发动机动力传输系统的重要组成部分,密封性能的退化、结构故障及其导致的发动机结构故障是更换发动机主要原因之一.先进密封技术能给发动机带来意想不到的收益,且在满足发动机性能,如燃油消耗率、推重比、寿命等方面具有十分重要的作用[1-2].航空发动机圆周密封属于接触式动密封,具有较低的泄漏率,在燃气涡轮发动机中取代了迷宫式密封,能够有效限制泄漏,降低润滑油的氧化以获得最大效率[3].文献[4-5]以低泄漏、高耐久性密封条件为目标,对涡轮泵中的分段圆周密封环进行了实验研究,给出了密封装置的磨损特性和考虑气体压强时的泄漏率变化规律.文献[6]通过对主轴承腔密封研究,提出了针对提高圆周密封工作能力和耐久性的改进研究方向.圆周密封环处于高压差、高滑动速度及高温工作环境,齿轮驱动涡扇发动机中,由于齿轮传动系统受到惯性和陀螺力影响,密封环会产生极高偏摆角[7].文献[7-8]针对四段石墨密封环组成的圆周密封进行了角度和径向失调试验,发现密封环在达到径向失调极限为1.016 mm和偏摆角极限为0.5°时,工作100 h后超过了密封环磨损极限,并发生了不同程度失效.文献[9]研究了高压气体密封环热行为,证明在高速旋转情况下应考虑密封环热变形.文献[10]基于ANSYS,对机械密封稳态和瞬态热-结构耦合进行了研究,获得了温度场和变形分布规律.文献[11-12]针对指尖密封泄漏和磨损,通过碳/碳复合材料的改善和建立等效动力学模型对其进行了分析.

圆周密封要求具有大幅度角向偏摆动适应性能,本文采用ANSYS WORKBENCH,对某型在役圆周密封环工况下考虑密封环偏摆角开展结构分析、热-结构耦合分析及泄漏分析,为圆周密封结构优化,提升其密封性能和使用寿命提供基础.

1 考虑偏摆角圆周密封力学模型

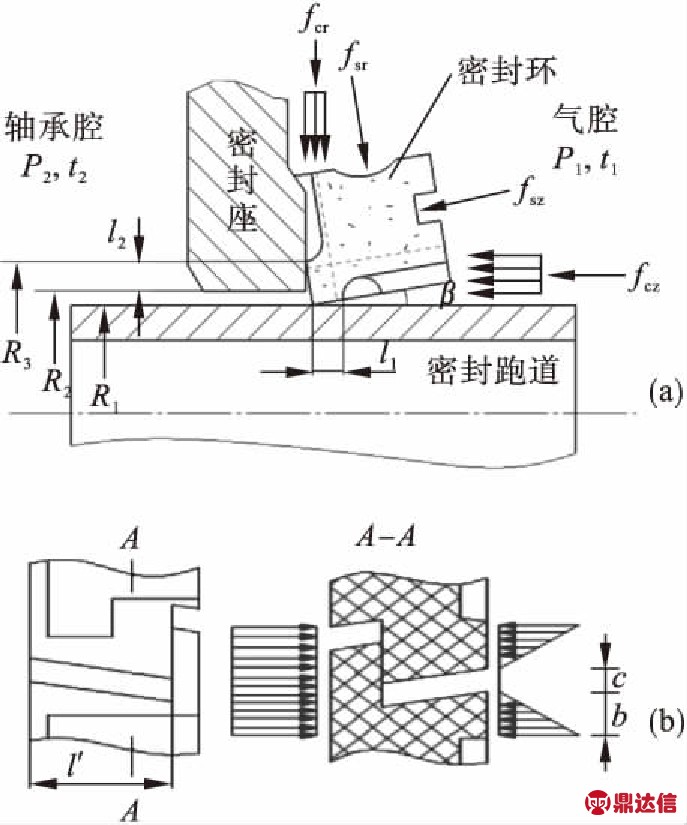

圆周密封装置主要包括密封座、密封跑道、密封环、周簧和波簧等,密封环由沿周向等分5段结构相同石墨环组成.圆周密封为接触式动密封,工作时密封跑道高速转动为转子,密封环嵌在密封座中由周簧和波簧定位.由于磨损及安装偏差等,工作中存在一定偏摆角,主、辅助密封面与无偏摆角时受力和密封性能存在差异,导致密封环局部受力不均,造成更严重磨损和泄漏,影响其密封性能和使用寿命,考虑密封环偏摆角圆周密封受力如图1所示.其中,P1为气腔压力,MPa;P2为轴承腔压力,MPa;R1为密封跑道外半径,mm;R2为密封座内半径,mm;R3为密封环端面密封凸缘外半径,mm;t1为气腔温度,℃;t2为轴承腔温度,℃;l1为主密封缝隙流动长度,mm;l2为辅助密封缝隙流动长度,mm;β为偏摆角;l′为接头处密封缝隙长度,mm;b为接头处凸缘宽度,mm;c为密封环接头间隙,mm.

图1 考虑偏摆角圆周密封环受力分析

Fig.1 Force analysis of circumferential sealing ring considering deflection angles

(a)—圆周密封结构;(b)—密封环接头.

1.1 气体载荷

1) 密封缝隙中气体压力形成的单位长度推开力为

fo=ΔPKlcosβ .

(1)

式中:fo为气体压力形成单位长度推开力,N/mm;ΔP为密封压差,ΔP=P1-P2,MPa;l为密封缝隙流动长度,mm;l1为主密封缝隙, l2=R3-R2为辅助密封缝隙;K为密封缝隙内反压系数,一般取![]()

2) 径向气体单位长度不平衡载荷为

fcr=ΔPl1-for=ΔP(1-K)l1cosβ .

(2)

式中:fcr为径向气体单位长度不平衡载荷,N/mm;for为主密封间隙气体压力形成单位长度推开力,N/mm.

3) 轴向气体单位长度不平衡载荷为

fcz=ΔP(R3-R1)cosβ-foz .

(3)

式中:fcz为轴向气体单位长度不平衡载荷,N/mm;foz为辅助密封间隙气体压力形成单位长度推开力,N/mm.

4) 密封环接头间隙形成径向气体不平衡载荷为

Fcg=ΔPl′[c+2(1-K)b] .

(4)

式中,Fcg为间隙形成的径向气体不平衡载荷,N.

1.2 总接触载荷

1) 密封环与密封跑道表面之间径向单位长度总接触载荷为

(5)

式中:ftr为径向单位长度总接触载荷,N/mm;fsr为周簧形成单位长度径向载荷,N/mm,等于工作长度周簧拉力除以R1;fsz为单位长度波簧载荷,N/mm.

2) 密封环与密封座端面之间轴向单位长度总接触载荷为

(6)

式中:ftz为轴向单位长度总接触载荷,![]() 为密封环接头间隙形成轴向气体不平衡载荷,N.

为密封环接头间隙形成轴向气体不平衡载荷,N.

2 考虑偏摆角圆周密封结构特性分析

2.1 有限元分析模型

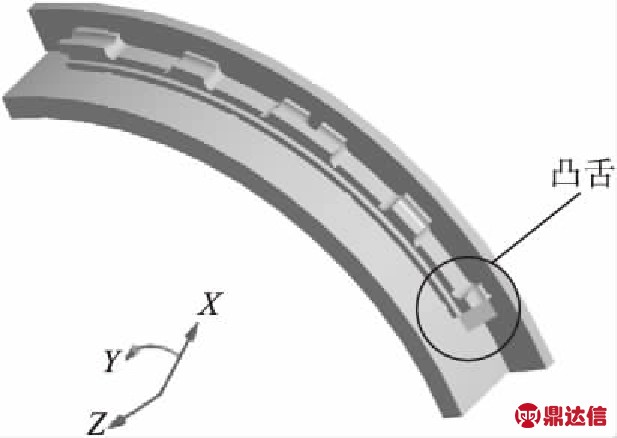

由圆周密封结构知,每段密封环受力情况相同,同时考虑到圆周密封结构对称性,取单段密封环和四分之一密封跑道与密封座建立有限元分析模型,通过ANSYS WORKBENCH进行分析.根据工程应用和性能提升需要,分析中偏摆角β分别取0°,0.1°,0.2°,0.3°,0.4°,0.5°,0.7°,0.9°和1.0°共9种情况,考虑偏摆角圆周密封结构如图2所示.密封环为石墨材料,密封跑道和密封座为金属材料,材料属性见文献[13],结构参数见表1.

图2 圆周密封有限元模型

Fig.2 Finite element model of circumferential sealing

表1 结构参数

Table 1 Structure parameters mm

压差≤0.5 MPa,封严气体温度为320~400 ℃,线速度为120~140 m/s,偏摆角为0~1.0°,周簧力为2.9~3.5 N,波簧力为24~30 N,摩擦因数为0.15,满足密封环强度要求.

2.2 考虑偏摆角结构分析

2.2.1 网格划分与接触建立

网格划分选用尺寸控制,设定单元尺寸为0.6 mm,密封环采用10节点四面体SOLID187单元,密封座与密封跑道采用20节点六面体SOLID186单元,如图3a所示,该模型共有544 821个节点,195 307个单元.

密封环与密封跑道和密封座均采用面-面接触方式,选择密封环主、辅助密封面为接触面,采用8节点高阶四边形CONTA174单元,密封跑道外表面与密封座凸缘端面为目标面,使用TARGE170单元,如图3b所示.接触类型设置为标准接触类型,允许接触分离,分离后法向接触力为零.

图3 网格划分与密封环接触面

Fig.3 Meshing and contact surface of sealing ring

(a)—网格划分;(b)—接触面.

2.2.2 加载和约束

根据实际工况,在柱坐标系下对密封环施加约束和载荷,X为径向,Y为周向,Z为轴向.密封座保持固定,密封跑道在周向无位移约束.Y方向对密封环施加位移约束,保证Y方向密封环固定.X方向对密封环周向弹簧槽面施加固定约束,固定密封环.密封环在X方向受周簧产生径向载荷、波簧产生径向载荷、径向气体不平衡载荷和密封环接头间隙径向气体不平衡载荷作用,故将接头间隙处产生的径向气体不平衡载荷施加到主密封面两端,其余施加于主密封面.密封环在Z方向受周簧产生轴向载荷、波簧产生轴向载荷、轴向气体不平衡载荷和密封环接头间隙产生的轴向气体不平衡载荷.将接头间隙产生的轴向气体不平衡载荷施加于辅助密封面两端,其余施加到辅助密封面.

2.2.3 结果分析

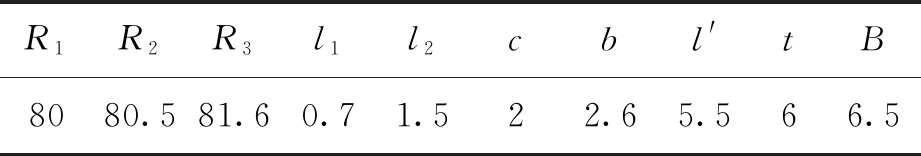

图4为偏摆角β=0.1°时,密封环主、辅助密封面应力分布云图.主密封面应力基本呈均匀分布,密封环凸舌处应力最大为3.955 1 MPa(图4a).辅助密封面应力大部分呈均匀分布,最大应力出现在密封环凸舌处(图4b).分析认为:最大应力出现在主、辅助密封面交界,是由于密封环接头处的结构,导致接头处有较大气体不平衡载荷作用,密封环存在偏摆角后,导致主、辅助密封面交界与密封跑道存在一定程度线面接触,加之气体不平衡载荷作用,致使最大应力出现在主、辅助密封面交界处.

图4 密封面应力云图

Fig.4 Stress nephogram of sealing surface

(a)—主密封面;(b)—辅助密封面.

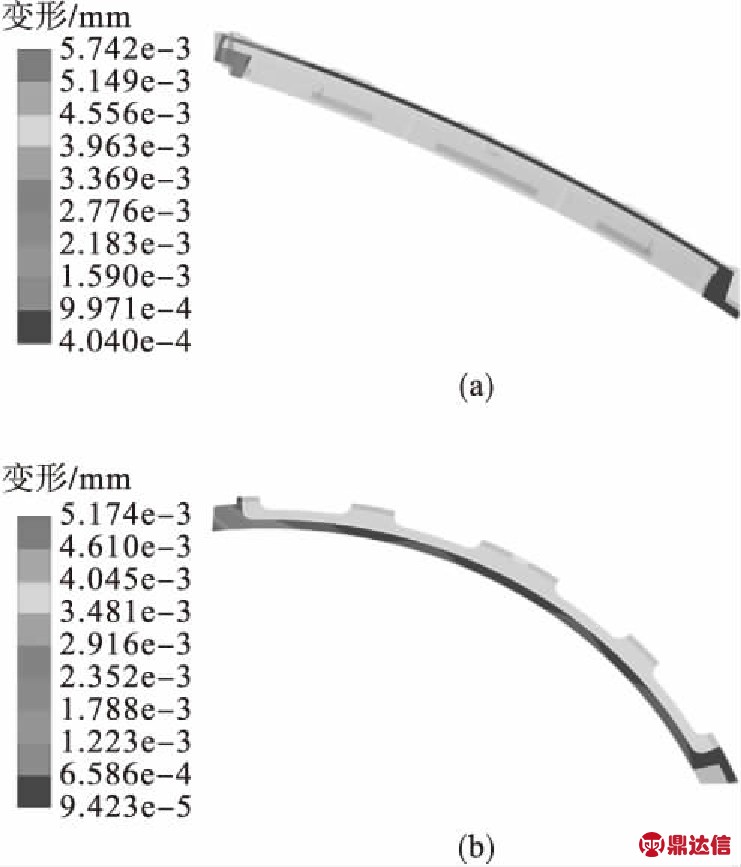

图5为偏摆角β=0.1°时,密封环主、辅助密封面变形云图.主密封面变形基本呈均匀分布,密封环接头处变形最大为5.742×10-3mm(图5a).辅助密封面变形分布均匀,密封环接头凸舌处变形最大,其值为5.174×10-3mm(图5b).各密封面最大变形均出现在靠近密封环接头处,原因是由于密封环接头凸舌处较大的气体不平衡载荷作用所致.主密封面最大变形量大于辅助密封面是由于径向气体不平衡载荷大于轴向气体不平衡载荷所致.

图5 密封面变形云图

Fig.5 Deformation nephogram of sealing surface

(a)—主密封面;(b)—辅助密封面.

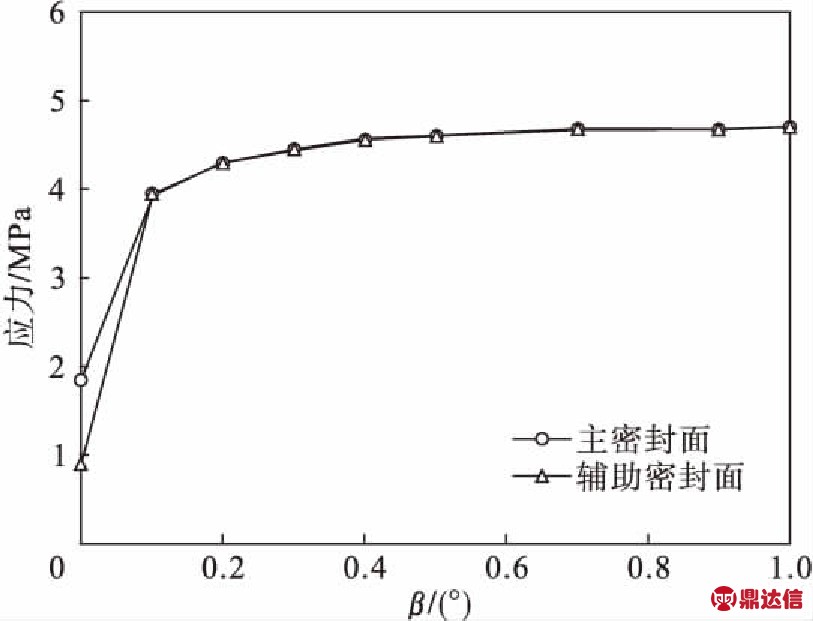

图6为密封环主、辅助密封面应力随偏摆角变化规律.主、辅助密封面最大应力值随偏摆角增加而增大,β=0.1°,主密封面最大应力增大了2.1 MPa,比β=0°时增加了1倍.辅助密封面最大应力增大了3.08 MPa,比β=0°时增加了近3倍.但随偏摆角增大,主、辅助密封面最大应力增大梯度逐渐变小,由式(5)和式(6)可得偏摆角的存在导致径向总接触载荷增大,接触载荷的增大将加剧密封环磨损和摩擦热量增加,降低密封环使用寿命.

图6 应力随偏摆角β的变化

Fig.6 Variation of stress with deflection angle β

密封环主、辅助密封面变形随偏摆角变化规律如图7所示.主、辅助密封面最大变形量随偏摆角增加而增大.偏摆角从0增至0.1°,主、辅助密封面最大变形值变化显著,分别增大了3.83 μm和4.42 μm,偏摆角超过0.3°后,主、辅助密封面最大变形量增大梯度减小,辅助密封面变形量小于主密封面变形量.分析认为,由于径向总接触载荷比无偏摆角大,随偏摆角增大而增大;轴向总接触载荷比无偏摆角时小,且随偏摆角增大而减小,所以,存在偏摆角时,最大变形量均大于无偏摆角情况.径向总接触载荷大于轴向总接触载荷,导致主密封面最大变形量大于辅助密封面最大变形量.

图7 变形量随偏摆角β变化

Fig.7 Variation of deformation with deflection angle β

2.3 考虑偏摆角热-结构耦合分析

温度对石墨材料特性影响显著,在高温环境下,考虑圆周密封结构和工作特性,圆周密封主、辅助密封面均存在摩擦生热,必须考虑热效应对圆周密封的密封性能及使用寿命的影响,因此,热-结构耦合分析非常关键[14-16].

2.3.1 稳态热分析

密封环采用10节点三维实体SOLID87单元,密封座与密封跑道选用20节点三维实体SOLID90单元.SOLID87与SOLID187都是三维10节点实体单元,SOLID90与SOLID186都是三维20节点实体单元,所以结构和热分析单元有相同节点号,网格划分后,分析模型与结构分析相同,设定材料导热系数为定值.主、辅助密封面摩擦生热量求解与分配方式见文献[13,17].以热流密度形式分别加载到主、辅助密封面,非接触面温度设定为338 ℃.

图8为偏摆角β=0.1°时,圆周密封环温度场分布云图.密封环温度场分布比较均匀,密封环接头非凸舌处温度最高,处于主密封面,最高温度为392.75 ℃.原因是该处接触面积相对较大,为高速滑动摩擦,生热量大,散热条件较差,所以温升最高.

图8 密封环温度云图

Fig.8 Temperature nephogram of sealing ring

2.3.2 热-结构耦合分析

将热分析温度场以载荷施加于热-结构耦合分析模型,SOLID87单元与SOLID187单元等效,SOLID90单元与SOLID186单元等效,网格划分、加载和约束与结构分析相同.

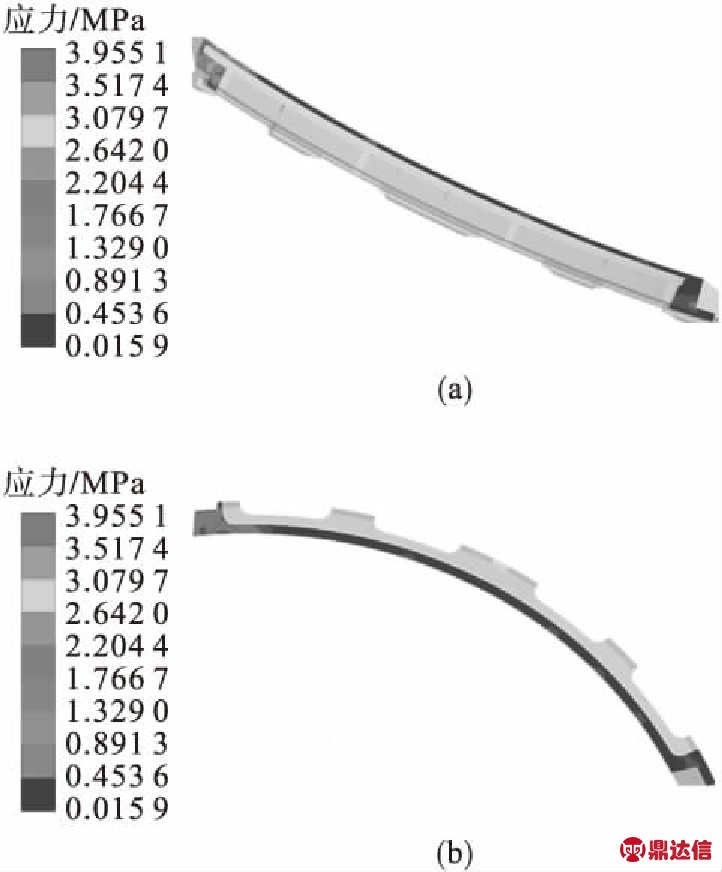

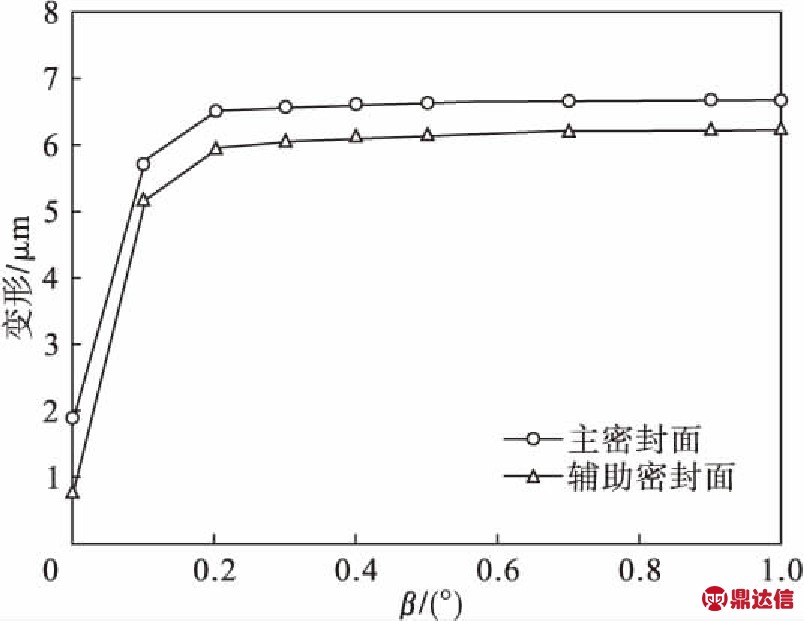

图9为偏摆角β=0.1°时,主、辅助密封面应力云图.可以看出,主密封面应力分布比较均匀,最大应力出现在凸舌处,最大值为4.063 4 MPa(图9a).辅助密封面应力分布也较均匀,最大应力也位于凸舌处,与主密封面最大应力值相同(图9b).与结构分析对比发现,考虑热应力作用,应力场分布规律基本一致,但是应力值增大了3%,这是因为在热效应作用下,密封跑道、密封座和密封环热膨胀使接触压力增大,导致应力值增大,应力值的增加会加剧密封环摩擦磨损,影响密封性能和使用寿命,因此,热效应对密封性能的影响不可忽视.

图9 密封面应力云图

Fig.9 Stress nephogram of sealing surface

(a)—主密封面;(b)—辅助密封面.

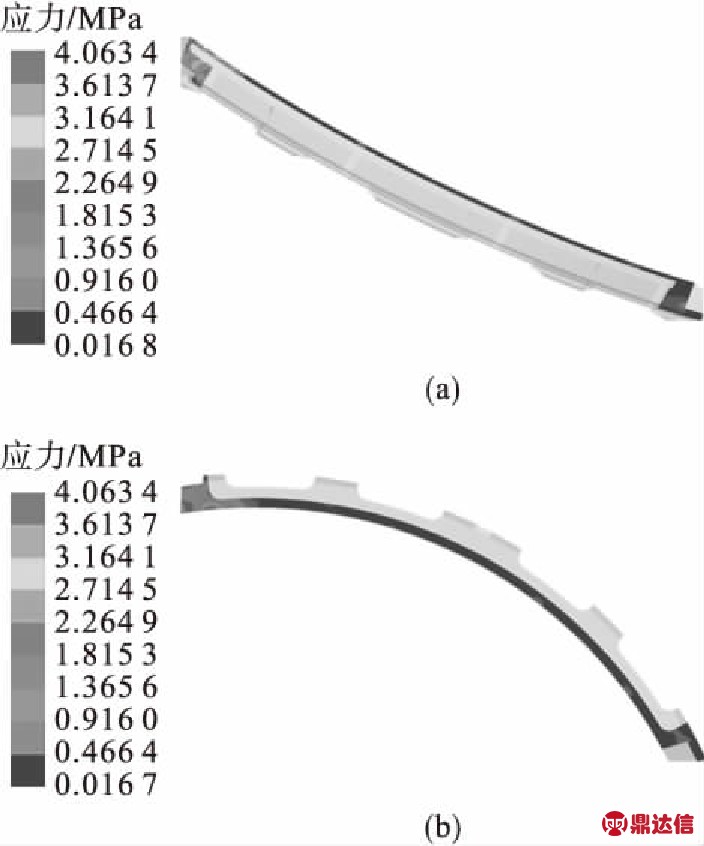

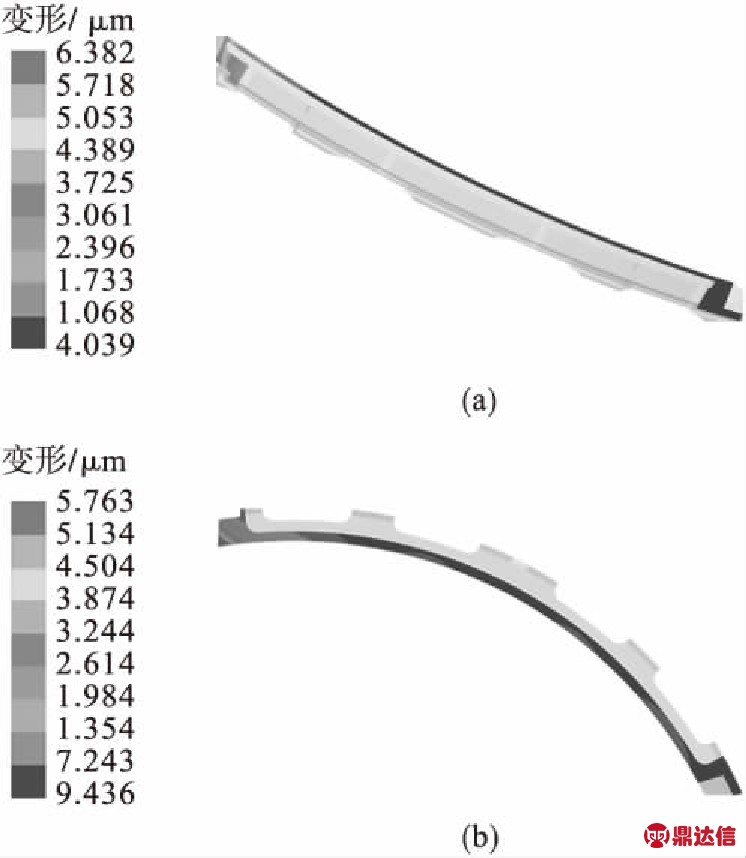

偏摆角β=0.1°时,主、辅助密封面变形云图如图10所示.主密封面变形分布总体比较均匀,最大变形位于凸舌区域,与高应力区对应,最大值为6.382 μm(图10a).辅助密封面变形分布较均匀,最大变形位于凸舌区域,变形沿径向外法线方向递减,最大变形量为5.763 μm,为主密封面最大变形量的 90% (图10b). 对比结构分析, 热-

图10 密封面变形云图

Fig.10 Deformation nephogram of sealing surface

(a)—主密封面;(b)—辅助密封面.

结构耦合分析主密封面变形量增大了11%,辅助密封面最大变形量为结构分析的1.11倍,热效应对密封面变形量也存在较大影响.热效应作用下圆周密封组件发生热膨胀,热膨胀变形和接触应力作用下变形出现耦合作用,热效应出现导致密封环接触压力增大,热膨胀可使得密封性能得到更好的保证,但将增大密封环更大摩擦生热和磨损,降低使用寿命.

3 考虑偏摆角圆周密封泄漏特性分析

3.1 密封面间隙

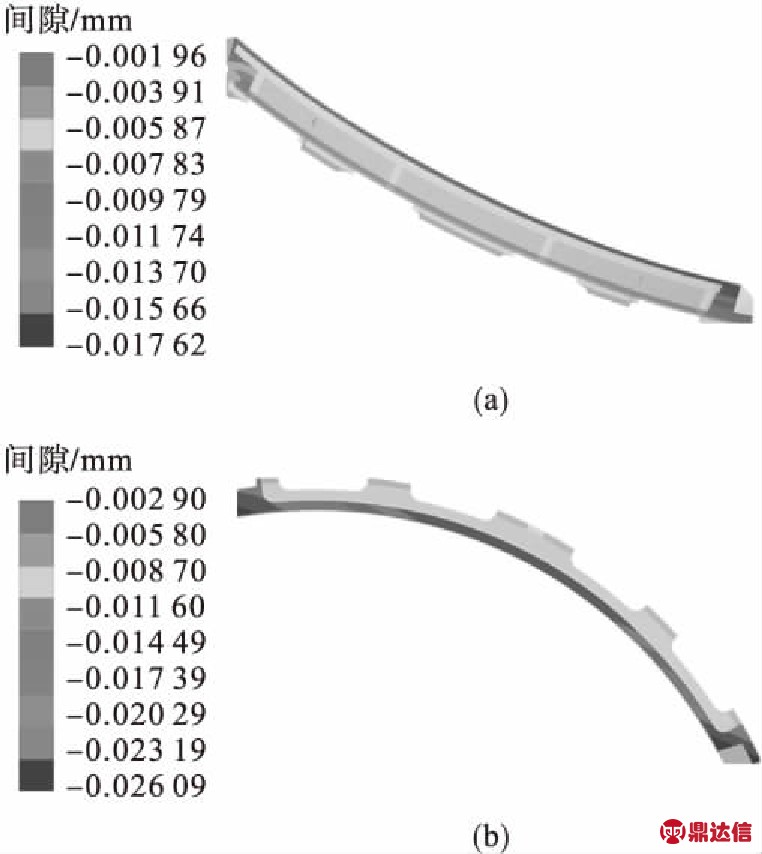

图11为偏摆角β=0.1°时,热-结构耦合分析主、辅助密封面间隙云图.可以看出,主密封面间隙沿周向基本封严,但在密封面两端及接头处存在间隙,最大间隙值为0.017 62 mm(图11a).辅助密封面间隙在单环周向表现为从中心向两端逐渐增大变化规律,密封接头处的间隙最大为0.026 09 mm(图11b).

图11 密封面间隙云图

Fig.11 Gap nephogram of sealing surface

(a)—主密封面;(b)—辅助密封面.

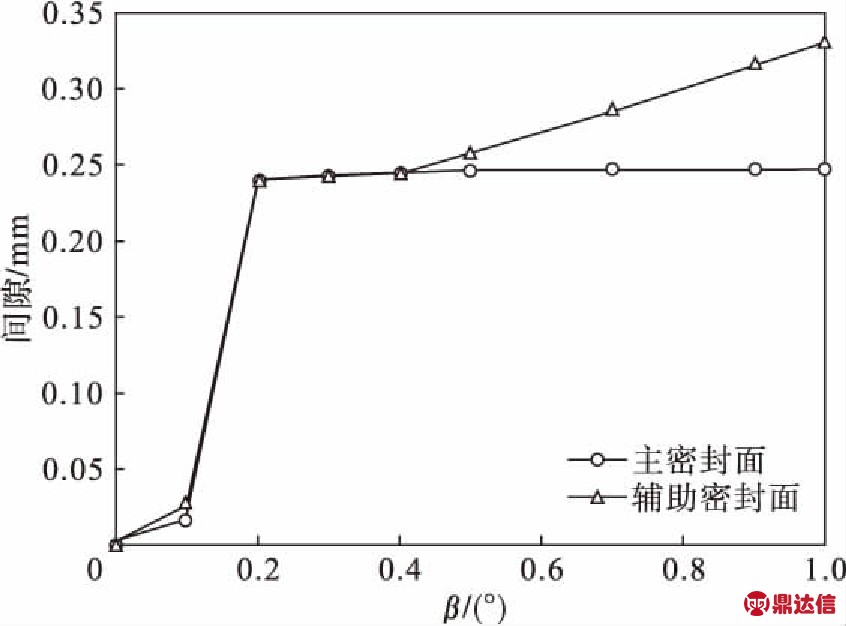

密封面间隙随偏摆角变化规律如图12所示.主密封面与密封跑道间的间隙表现为突然增大后趋于平缓,不考虑偏摆角的间隙为0.002 5 mm,当偏摆角增大到0.2°时,间隙达到0.240 8 mm,是0.1°偏摆角的14倍,偏摆角超过0.2°,主密封面间隙变化趋于平缓.辅助密封面间隙随偏摆角表现为突然增大,趋于平稳而后又近似呈线性增大,偏摆角为0°时,间隙为2.996×10-5 mm,当偏摆角达到0.2°时,间隙达到了0.240 7 mm,是0.1°偏摆角下的9倍.圆周密封最大偏摆角要求不超过0.5°,可以看出,在0.2°到0.5°之间,辅助密封面间隙变化放缓,偏摆角超过0.2°后,偏摆角对辅助密封面间隙影响非常显著,而对主密封面间隙影响较小.主、辅助密封面间隙变化规律与文献[8]实验研究规律基本一致,说明本文分析结果是正确有效的,为圆周密封设计和性能提升提供了基础.

图12 密封面间隙随偏摆角β变化

Fig.12 Variation of gap with deflection angle β

3.2 圆周密封泄漏量

圆周密封总泄漏量由两部分泄漏量组成[18],主密封面泄漏量G1可表示为

(7)

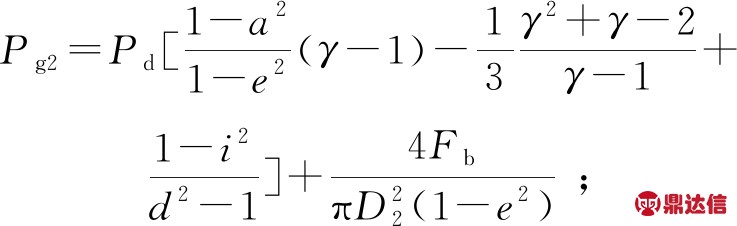

辅助密封面泄漏量G2可表示为

(8)

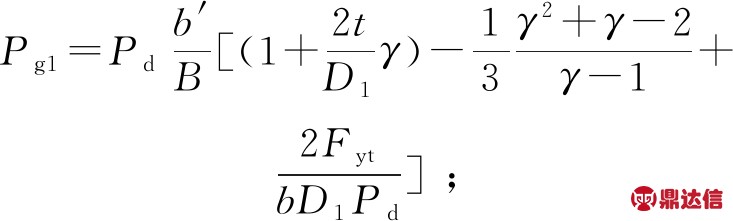

式中:Pg1为主密封面关闭压力,MPa,

(9)

Pg2为辅助密封面关闭压力,MPa,

(10)

Pd为密封下游压力,即Pd=P2,MPa;ρ为气体密度,kg/m3;γ为压比,γ=P1/P2;h1和h2为主、辅助密封间隙值,mm;s为速度系数;Fyt为周簧作用力,N;Fb为波簧力,N;b′为密封面凸缘宽度,mm;B为密封环轴向宽度,mm;t为密封环径向厚度,mm;D0为密封座内孔直径;D1为密封跑道摩擦接触直径,mm;D2为辅助密封凸缘直径;a=D1/D2;e=D0/D2;i=D1/D0.

总泄漏量G为

G=G1+G2 .

(11)

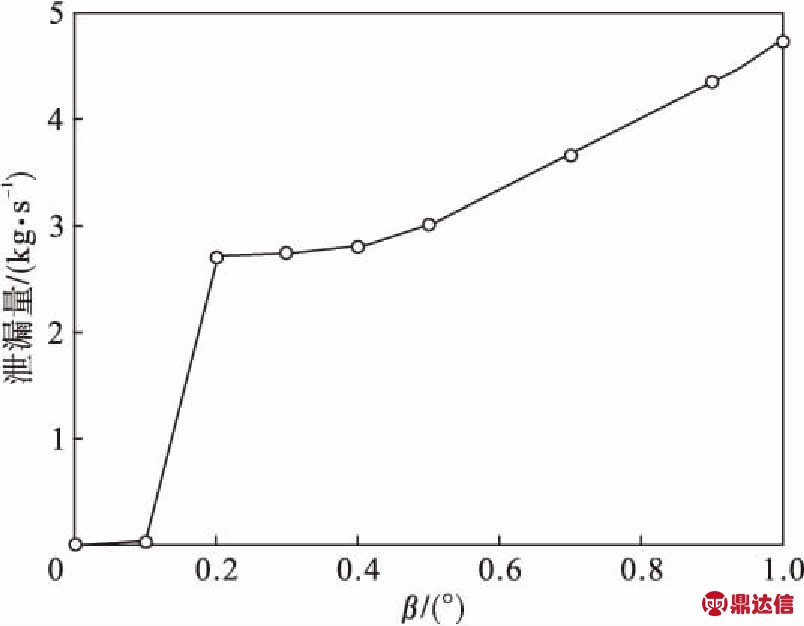

图13为圆周密封泄漏量随偏摆角的变化规律.可以看出,泄漏量随偏摆角增大表现为突然增大,再趋于平稳,而后再近似线性增大的变化趋势.偏摆角为0°时,泄漏量非常小,仅为4.9×10-5 kg/s.偏摆角增大到0.1°时,泄漏量接近0.01 kg/s,偏摆角增大到0.2°时,泄漏量出现陡增,偏摆角在0.2°~0.5°时,泄漏量变化趋于稳定,当偏摆角超过0.5°后,泄漏量呈线性增大趋势,与文献[8]实验研究结果相一致,说明了本文研究结果正确.同时,泄漏量变化趋势与辅助密封面与密封座间的间隙变化规律相似,说明在考虑偏摆角条件下,泄漏主要是通过辅助密封面泄漏的.对于圆周密封装置,偏摆角是导致泄漏量超过设计要求的关键因素之一,以泄漏量为主要设计目标的圆周密封设计要重点考虑其偏摆特性.

图13 泄漏量随偏摆角β的变化

Fig.13 Variation of leakage with deflection angle β

4 结 论

1) 通过圆周密封分析,建立了考虑密封环偏摆角圆周密封力分析模型和计算模型.

2) 通过考虑偏摆角圆周密封结构分析,得到了主、辅助密封面应力和变形分布及最大应力和最大变形随偏摆角变化规律.主、辅助密封面应力和变形分布较均匀,最大应力和最大变形出现在凸舌处,主密封面最大变形大于辅助密封面变形.最大应力和最大变形随偏摆角增加而增大.

3) 由考虑偏摆角圆周密封热-结构耦合分析得到了主、辅助密封面应力与变形分布,应力和变形分布比较均匀,最大应力和最大变形出现在凸舌处,与结构分析相比,最大应力和最大变形均显著增大,热效应对圆周密封性能有显著影响.

4) 通过考虑偏摆角圆周密封泄漏特性,得到了主、辅助密封面间隙分布规律,主密封面间隙随偏摆角增加先增大后平稳变化,辅助密封面间隙先增大,再趋于平缓,而后又呈线性增加的变化规律,泄漏量随偏摆角度的增加而增大.