摘要 基于有限元软件Deform-3D,建立弧齿锥齿轮小轮感应加热的电磁-热耦合数值模型,采用正交实验法对影响弧齿锥齿轮小轮“突耳”缺陷的初轧温度、摩擦因数、模具进给速度和轮坯转速关键工艺参数进行优化。选出最优工艺参数组合为:初轧温度950 ℃,摩擦因数0.1,进给速度0.2 mm/s,轮坯转速30 r/min。优化后,当滚轧成形过程进给3 mm 时,突耳高度比例为20.33%,对最优参数组合进行数值模拟验证,结果良好,为进一步的弧齿锥齿轮小轮滚轧成形实验开展提供了参考。

关键词 弧齿锥齿轮 感应加热 数值模拟 正交试验

0 引言

弧齿锥齿轮用于传递相交轴之间的速度和动力,由于其强度高和传动平稳等优势,被广泛应用于航空航天、汽车和工程矿山等诸多行业。弧齿锥齿轮的加工方法有很多种,但传统的切削加工已经不能满足绿色制造的要求。近几年来,学者们研究了弧齿锥齿轮的锻造加工、摆辗加工及滚轧加工等绿色制造加工方法[1]。

热滚轧近净成形是工件在一定温度下通过模具进给运动对其进行塑性成形加工的先进制造技术,能有效地提高工件的组织结构和表面质量[2]。很多国内外工程技术人员和学者都对热滚轧工艺进行了理论分析、数值模拟以及试验探索。付晓斌对高频感应加热下的大模数齿轮轧制成形及微观组织的研究,揭示了齿顶金属折叠和齿廓左右不对称缺陷产生的原因[3]。朱小星通过对提高成形温度和减小接触摩擦因数并通过轧辊齿根压整作用,消除了拉尖现象[4]。王华君等对从动螺旋锥齿轮的锻造加工进行了数值模拟与试验研究[5]。高振山等利用刚塑形有限元法对螺旋锥齿轮的锻造加工进行了数值模拟技术研究,研究了影响模具寿命的主要因素,推动了螺旋锥齿轮的锻造加工在企业的应用[6-7]。汤红艳等对弧齿锥齿轮的热滚轧技术数值仿真模拟技术进行了研究,建立了滚轧弧齿锥齿轮的热滚轧模型,讨论了其成形过程中速度场、应力场等的变化规律[8-9]。李锦基于直齿圆柱齿轮突耳成形机理以及滚轧成形过程中各影响因素对齿形成形过程的影响规律,分析出齿形突耳缺陷的控制方法[10]。但对在局部感应加热条件下的弧齿锥齿轮小轮热滚轧加工的研究文献较少。

本文中基于电磁感应原理,通过Deform-3D 有限元软件进行数值模拟,并设计出相应的正交试验方案,通过改变初轧温度、摩擦因数、模具进给速度和转速等参数,进行参数优化,获得相对可靠的最优工艺参数组合,验证了中频感应加热工艺的可行性,对轮坯几何形状设计和工艺参数的选定具有一定的指导意义。

1 工艺分析及有限元模型建立

1.1 轮坯几何尺寸

本文中选取模数为5.69 mm、齿数为9的弧齿锥齿轮小轮以等体积法确定的轮坯为模拟仿真对象。滚轧工具轮为齿数为39 的弧齿锥齿轮,基本参数如表1所示。

表1 弧齿锥齿轮大、小轮的基本参数

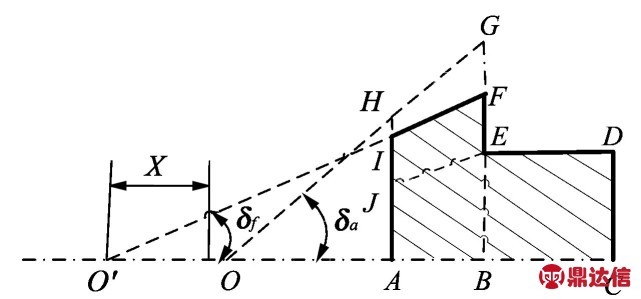

基于弧齿锥齿轮共轭曲面原理,通过Matlab 运算出大轮和小轮齿面点,获取“dat”文件,导入UG软件中进行三维建模,建立弧齿锥齿轮模具轮和小轮三维模型;通过UG 软件测量得出小轮模型的轮齿体积,基于等体积原理获得轮坯相关尺寸参数,建立轮坯模型。图1 所示为本次滚轧轮坯设计原理图,其中,δɑ为被轧轮坯面锥角,δf为根锥角。

图1 滚轧模拟轮坯设计原理图

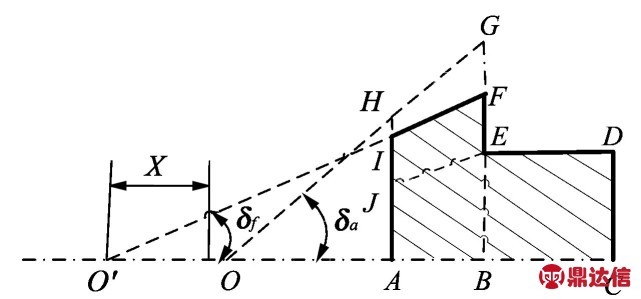

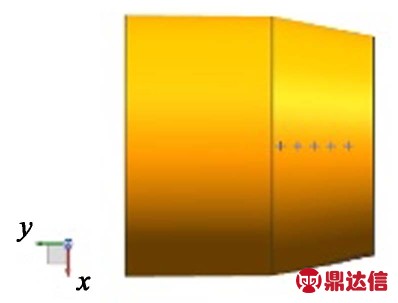

被轧齿轮体积可以通过UG 软件进行测量,通过等体积计算便可决定图1 中被轧齿坯外锥FI 的几何尺寸参数。设计被轧齿坯的三维模型如图2所示。

图2 被轧轮坯的三维模型

1.2 有限元模型建立及参数设置

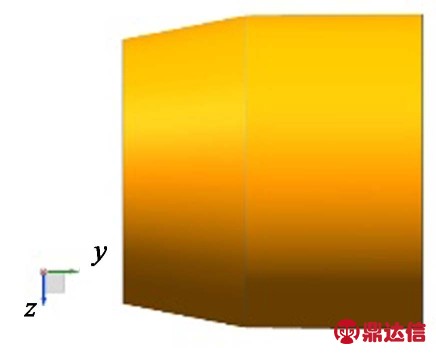

本文中对弧齿锥齿轮滚轧加工数值模拟是在中频感应加热的基础上进行,进行滚轧前,首先,对轮坯进行中频感应加热,轮坯感应加热的示意图如图3所示。

图3 感应加热有限元模型

在中频感应加热仿真中,有限元模型由工件、驱动轴和线圈组成,工件材料选用20CrMnTi,线圈材料选用T3铜。电流方向如图3所示。线圈和工件均采用四面体网格,单元数量分别为7 000 和40 000。由于通电线圈为工件提供了磁场,因此,在线圈和工件的接触关系中,将线圈设定为Master,工件设定为Slave。设置电流频率为1 000 Hz,电流密度为50 A/m2,线圈离工件表面距离为5 mm,线圈转速为1 rad/s,对流系数为7.76×10-6,辐射率为0.7。

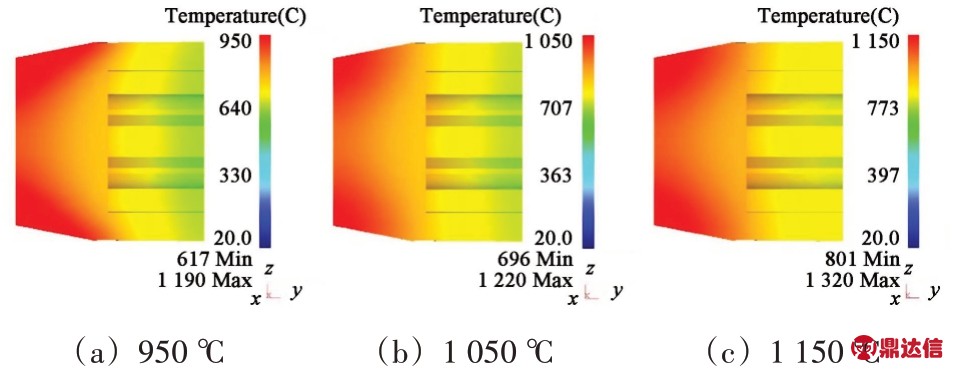

轮坯的局部变形深度为5.8 mm,初轧温度在本次试验中分别设置为950 ℃、1 050 ℃和1 150 ℃,并以此为本次感应加热的目标,运行结果如图4 所示(皆为剖面图)。

图4 中频感应加热结果

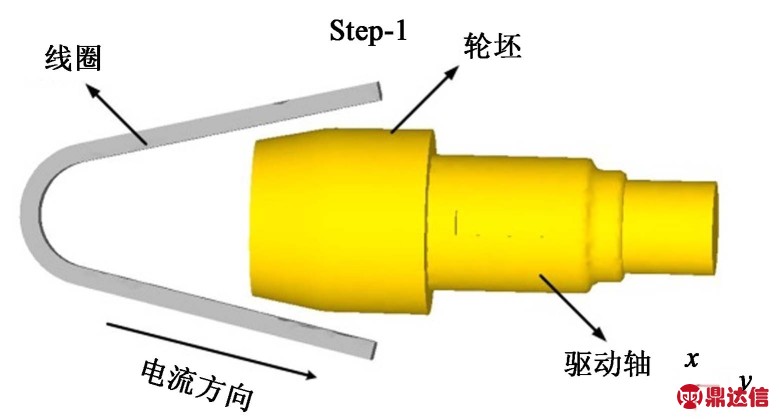

在中频感应加热数值模拟的基础上,对被感应加热的工件进行滚轧运动仿真分析。通过UG 软件对滚轧模具轮建模并生成“STL”文件,然后导入Deform-3D前处理中,并进行仿真分析。运动模型如图5所示。

图5 弧齿锥齿轮热滚轧仿真模型示意图

图5 所示的上、下模具轮分别绕自身轴线旋转。由于有限元软件中轮坯不能添加运动设置,因此在本次模拟仿真模型中添加一驱动轴,带动工件自转。模具设置为刚体,轮坯设置为塑性体,材料选取20CrMnTi。为仿真结果的准确真实化,在保留原有初轧温度的同时,对轮坯进行网格局部细化。轮坯网格单元数设置为100 000,迭代方法选用Direct iteration 法,对流系数取0.02,杨氏模量取210 000,泊松比取0.3。

2 正交试验方案设计及结果分析

2.1 正交试验方案设计

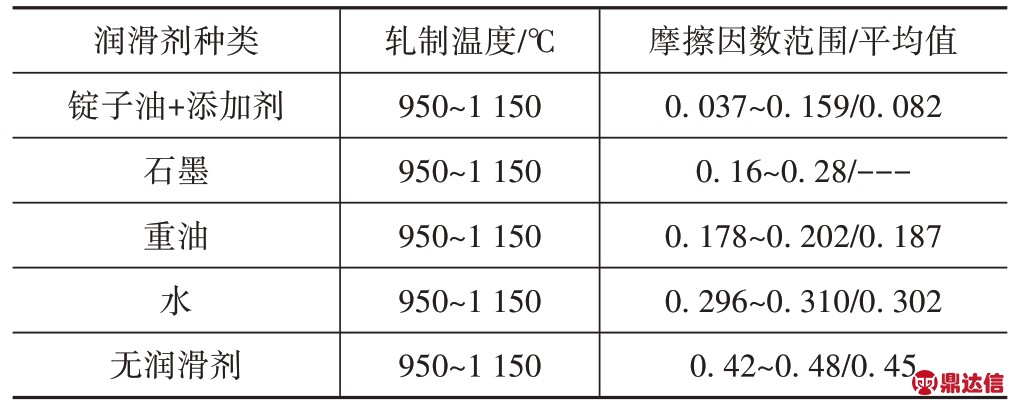

弧齿锥齿轮滚轧模拟主要以初轧温度、进给速度、转速和润滑状态为模拟试验因素,其基本参数值的选取,皆应根据实际的生产经验和以往的实验结果选定合理范围,并尽量均匀地取值,以利于分析各参数对滚轧成形效果的影响规律。其中,常用润滑剂为水、矿物油、石墨乳以及合成型热轧油等。通过查阅文献,选取热滚轧弧齿锥齿轮小轮数值模拟试验的摩擦因数在0.1~0.3之间,如表2所示,分别为锭子油+添加剂、石墨、重油、水、无润滑剂在热轧钢条件下的摩擦因数[11]。本文中选用0.1、0.2、0.3分别为不同润滑情况下数值模拟试验的摩擦因数值,以便观察不同润滑状态对滚轧成形的影响规律。

表2 润滑剂热轧钢时的摩擦因数

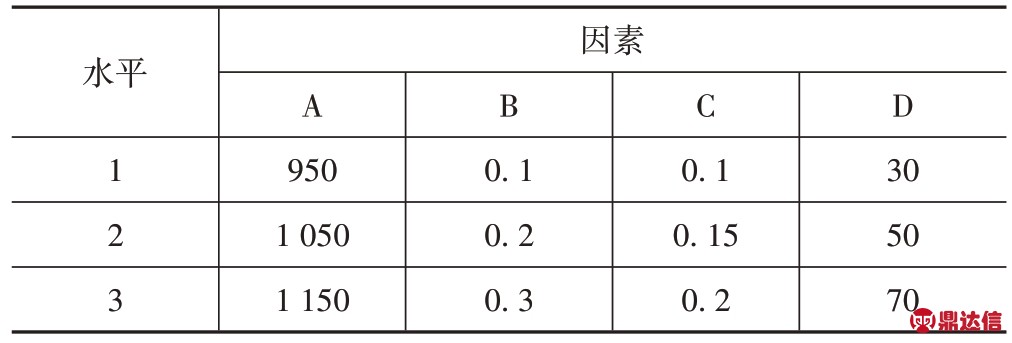

本次模拟从A(初轧温度)、B(摩擦因数)、C(模具进给速度)和D(转速)4 个因素中分别取3 个水平,采用表3 所示的水平,以避免“突耳”缺陷为目标,对工艺参数进行正交试验设计。

表3 试验的因素及水平

2.2 结果分析

为优化弧齿锥齿轮滚轧工艺参数,选择在模具的进给量为3 mm时,以成形轮齿5处位置的“突耳”比例平均值为评价指标。在轮坯的轴向方向变形区域选择分别距离小端为6 mm、10 mm、14 mm、18 mm 和22 mm 处5 个截面,如图6 所示,对滚轧结果的5 个截面分别进行“突耳”高度在径向轮齿总长度中所占比例进行计算,将5 个截面的“突耳”比例平均值,即“突耳”比例系数P,作为本次仿真优化结果的评价指标。

式中,H2 为滚轧3 mm 时的齿高;H1 为滚轧3 mm 时的有效齿高。

图6 轮坯5处截面示意图

本次试验为4 因素3 水平,选用L(934)正交表,共有9 次试验,针对9 种变量组合,通过Deform-3D软件对轮坯进行模拟分析,可以得到各组试验方案“突耳”的比例系数P。弧齿锥齿轮滚轧模拟“突耳”比例系数结果(9组)如表4所示。

表4 正交试验的仿真计算结果

本次试验中各因素对“突耳”比例系数的影响程度和最优工艺参数的水平组合,可以通过对极差和正交试验结果的分析得到,表5所示为各因素的极差值和较好水平。

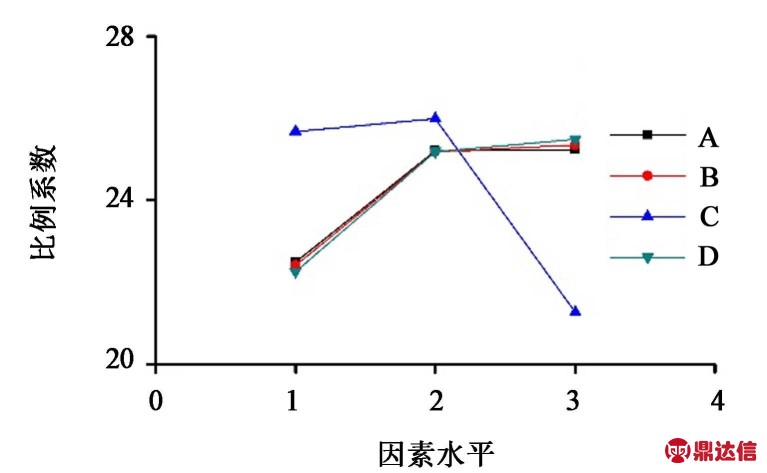

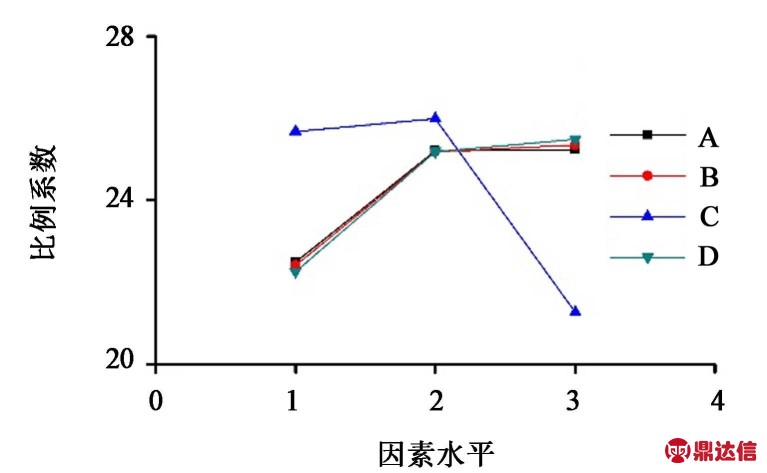

由表5的较好水平结果可以看出,本次正交试验的最优工艺参数组合为:A(滚轧温度)950 ℃,B(摩擦因数)0.1,C(进给速度)0.2 mm/s,D(轮坯转速)30 r/min。通过对表5 的极差值进行分析,可知4 种因素对“突耳”缺陷的影响程度大小依次为:进给速度、转速、摩擦因数、初轧温度。图7所示为各因素水平与“突耳”比例系数的关系。

表5 各个因素的较好水平和极差值

图7 各因素水平与比例系数的关系

3 仿真验证

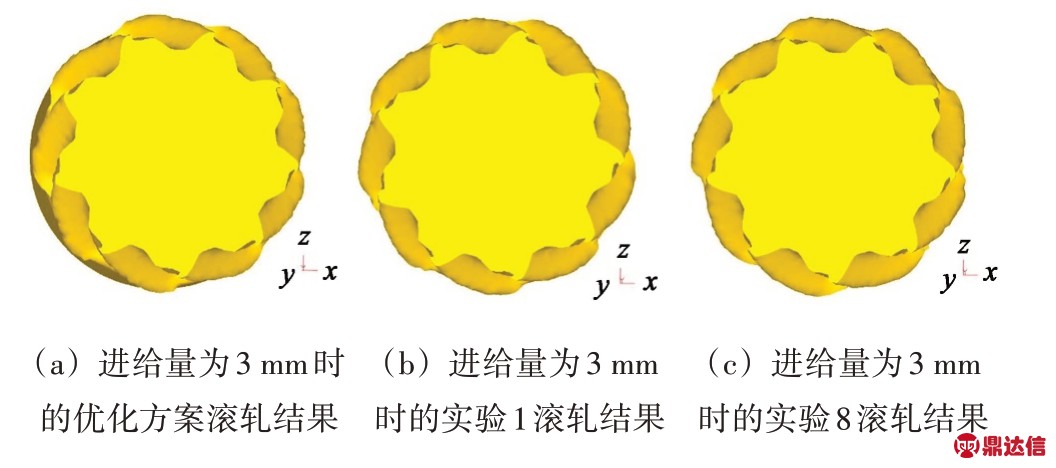

通过本次正交试验的9组仿真结果比较分析得知最优的工艺方案组合,采用Deform-3D 有限元软件对优化方案进行验证。图8(a)所示为模具进给3 mm时的优化结果,其“突耳”高度比例为20.33%,图8(b)、图8(c)所示分别为本次正交试验中的实验1 和实验8 的仿真结果图,验证了最优工艺参数组合的可行性。图8皆为距小端6 mm处截面图。

图8 模拟结果

4 结论

(1)通过正交试验结果分析得知,模具进给速度对弧齿锥齿轮小轮成形缺陷“突耳”有显著影响,而且得出各个影响因素的影响程度大小依次为:进给速度、转速、摩擦因数、初轧温度。

(2)通过正交试验法,以“突耳”比例系数为评价指标,获得弧齿锥齿轮小轮滚轧成形最优工艺参数为:初轧温度为950 ℃、摩擦因数为0.1、进给速度为0.2 mm/s、轮坯转速为30 r/min。