摘要 为了研究差速器锥齿轮差速工况下的啮合热特性,基于热弹性流体动力润滑理论,建立了直齿锥齿轮非稳态热弹流润滑模型,分析了行星齿轮在差速下的温度场。首先,研究了行星齿轮与半轴齿轮在非牛顿流体作用下的热特性;其次,研究了差速工况下行星齿轮温度场随模数和齿宽的变化;最后,研究了差速工况下行星齿轮温度场随转速的变化。结果表明,行星齿轮沿齿宽方向的温度分布不同;行星齿轮本体最大温度随着齿宽增大而增大,随模数的增大而减小;差速器行星齿轮与半轴齿轮接触区的温度随转速的增大而增大。该研究为差速器锥齿轮润滑设计提供一定的理论依据。

关键词 差速工况 非牛顿流体 热特性 温度场 转速

0 引言

差速器锥齿轮传动过程中,轮齿的润滑冷却效果直接影响着齿轮的温度场分布,而齿轮的几何参数与载荷等决定锥齿轮的润滑机制;润滑剂的压力、膜厚、流速等参量影响着润滑油的冷却效果。因此,分析差速器锥齿轮差速工况下流体的特性变化规律、对流换热过程以及轮齿的参数对温度场的影响规律,对改善差速器锥齿轮传动的冷却性能、润滑性能、传热性能以及传动性能具有重要的指导意义;同时,注意到差速器行星齿轮与半轴齿轮啮合时存在胶合、点蚀等失效形式,研究差速器锥齿轮温度场对于改善差速器润滑系统具有重要的参考意义。

国内外学者对锥齿轮传动温度场已有相关研究。苏华等[1]论述了热接触分析、传热计算、温度场分析及热变形对弧齿锥齿轮热摩擦行为的影响。张永红等[2]利用瞬态热分析法研究了行星齿轮传动系统的温度场分布。严宏志等[3]采用有限元方法对弧齿锥齿轮进行了加载接触分析,研究了齿轮干运行啮合非稳态温度场分布。谷建功等[4]研究了锥齿轮齿面闪温分布特性。袁杰红等[5]利用传热学理论和热网格法建立了失去润滑条件下弧齿锥齿轮传动系统瞬态温度场分布。王延忠等[6]基于点接触热弹流润滑理论研究了直升机主减速器高速重载螺旋锥齿轮的热摩擦学行为。李学艺等[7]利用有限元分析软件研究了变位斜齿轮环境温度、转速、转矩对轮齿温度场的影响。武斌等[8]讨论了在相同传动功率的情况下转速对齿轮润滑温升的影响。周新建等[9]研究了差速器齿轮机构两种工况下的转速特性及受力。张利鹏等[10]研究了对称式行星齿轮差速器转矩和转速分配特性,研究了差速器的差速机理。文献[11-13]研究了直齿圆锥齿轮齿向载荷分布和齿面曲率半径的计算方法。文献[14-15]应用弹性流体润滑理论对渐开线直齿圆锥齿轮进行了弹流计算,求解了圆锥齿轮最小油膜厚度。国外学者对差速器锥齿轮也有相关研究,如文献[16-20],但这些文献对锥齿轮温度场的研究以有限元分析方法居多,仅研究了锥齿轮接触区在干摩擦状态下的温度场变化,并未从弹性流体动力润滑的角度分析,然而实际工况下的锥齿轮必然处于润滑状态。

本文以差速器为研究对象,研究了行星齿轮和半轴齿轮在差速工况下的热弹流润滑机理,针对差速工况下的转速特性和转矩特性,研究了行星齿轮和半轴齿轮在弹性流体动力润滑下的温度场分布,讨论了轮齿几何参数、差速工况转速对差速器锥齿轮传动温度场分布的影响。

1 模型的建立

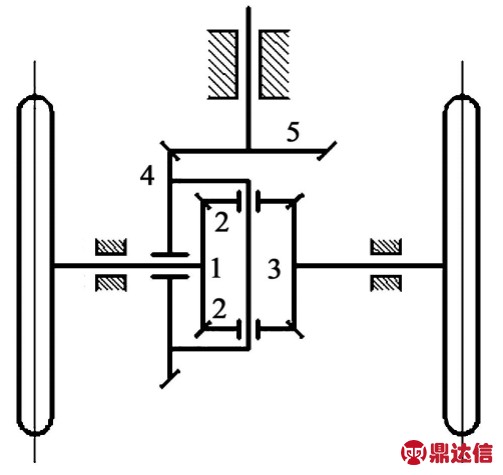

图1为差速器系统简图,研究的差速器由两个半轴齿轮和两个行星齿轮组合而成,图中,1和3分别为左右半轴齿轮,2为行星齿轮,4和5为主减速锥齿轮,其中,4与行星架固连,左右半轴齿轮分别与汽车左右轮连接。行星齿轮与左右半轴齿轮均为直齿圆锥齿轮,行星齿轮分别与左右半轴齿轮啮合。当汽车由直线行驶工况转入差速工况时,行星齿轮发生自转,此时行星齿轮与半轴齿轮完全进入啮合状态。针对行星齿轮和半轴齿轮的差速工况,研究行星齿轮与半轴齿轮的啮合热特性。

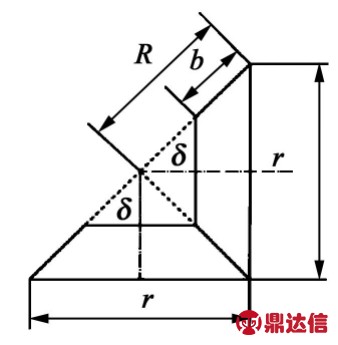

为研究需要,从差速器中分离出一对行星齿轮和半轴齿轮,建立无限长线接触非稳态热弹性流体动力润滑模型,图2为行星齿轮和半轴齿轮的等效模型图。

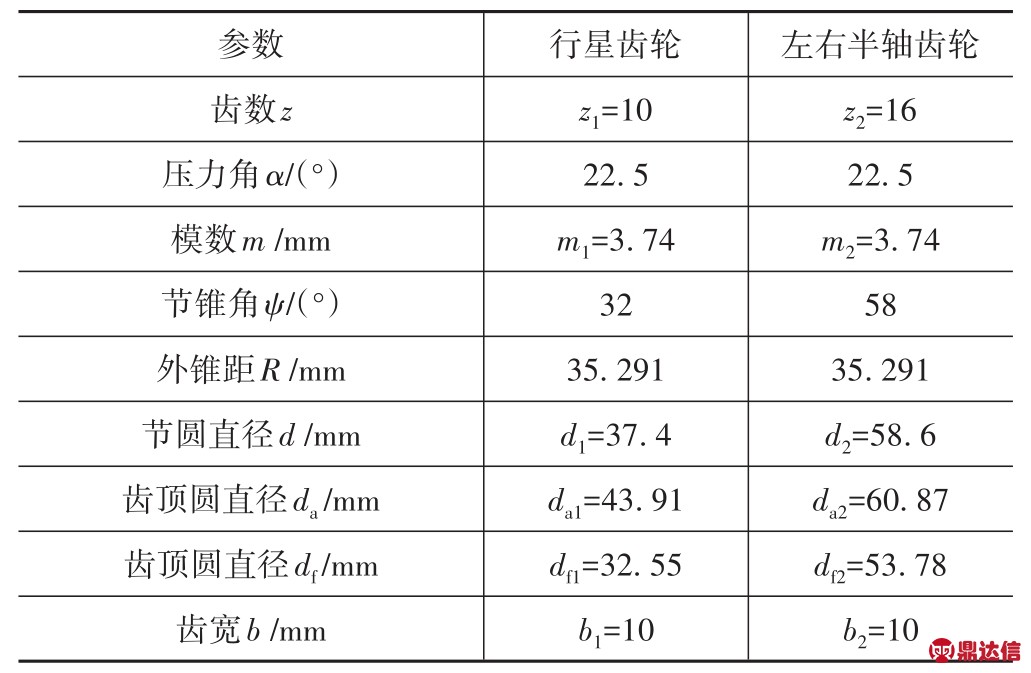

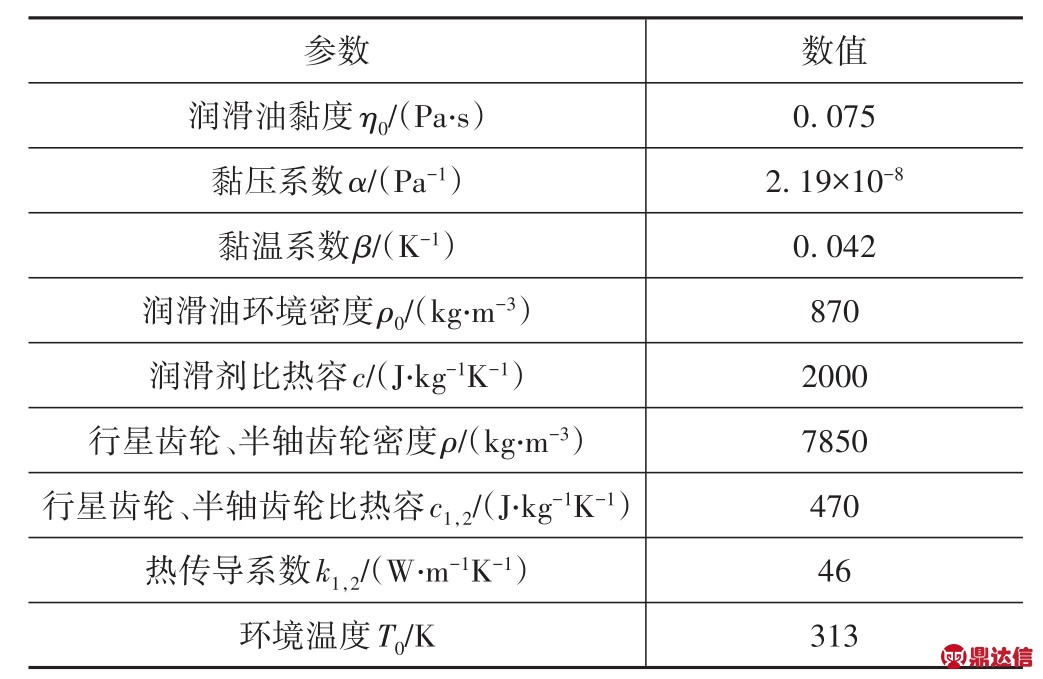

表1为差速器锥齿轮的相关基本参数,表2为润滑相关参数,两表中的参数均参与数值计算。

图1 差速器结构示意图

图2 行星齿轮与半轴齿轮接触等效模型图

表1 差速器锥齿轮相关参数

表2 润滑相关参数

2 基本方程

2.1 广义Reynolds方程

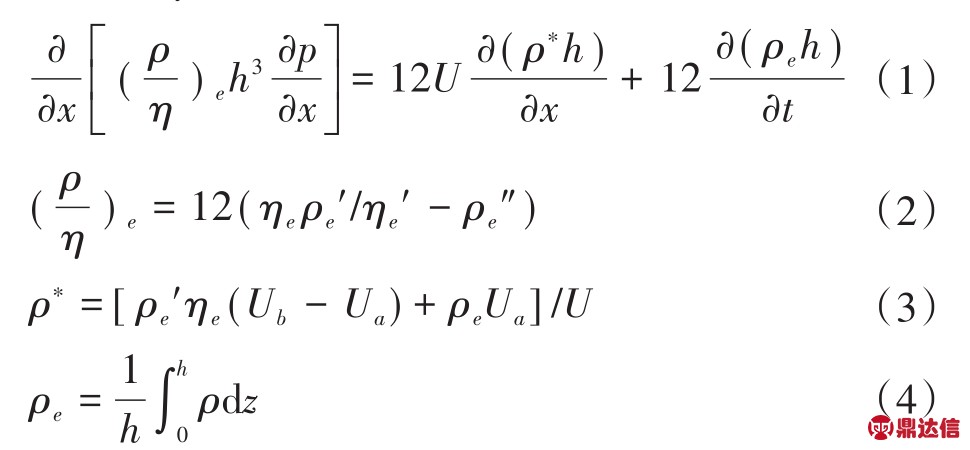

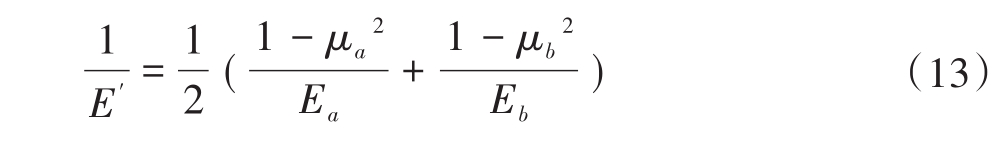

广义Reynolds方程为

其中,p为油膜压力;h为油膜厚度;Ua、Ub分别为两固体表面的速度;U为卷吸速度;ρ*为由于η沿z方向变化而定义的当量密度;ρe为由于ρ沿z方向变化而定义的当量密度。式(2)~式(8)为Reynolds方程中变量的表达式,式(9)~式10)为润滑剂流变方程的表达式,其中,η*为非牛顿流体的当量黏度;τ为剪切力;τ0为初始剪切力。

式(1)的边界条件为

润滑油为Ree-Eyring非Newton流体,式(9)为其本构方程。

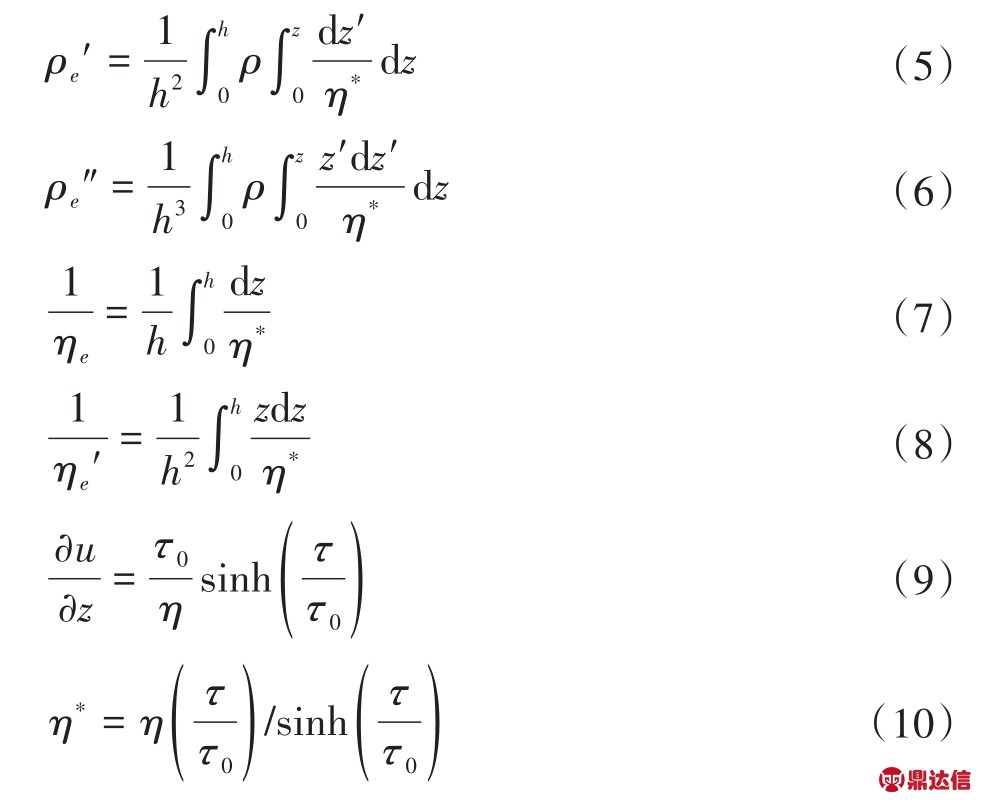

2.2 油膜厚度方程

油膜厚度方程为

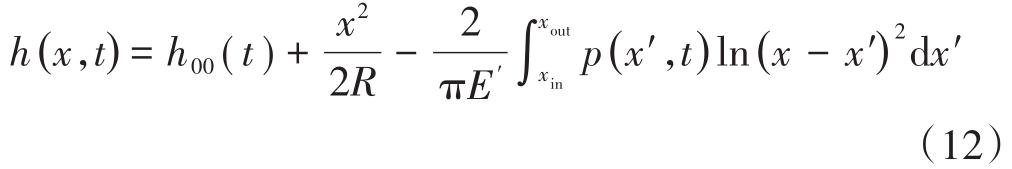

2.3 黏压方程

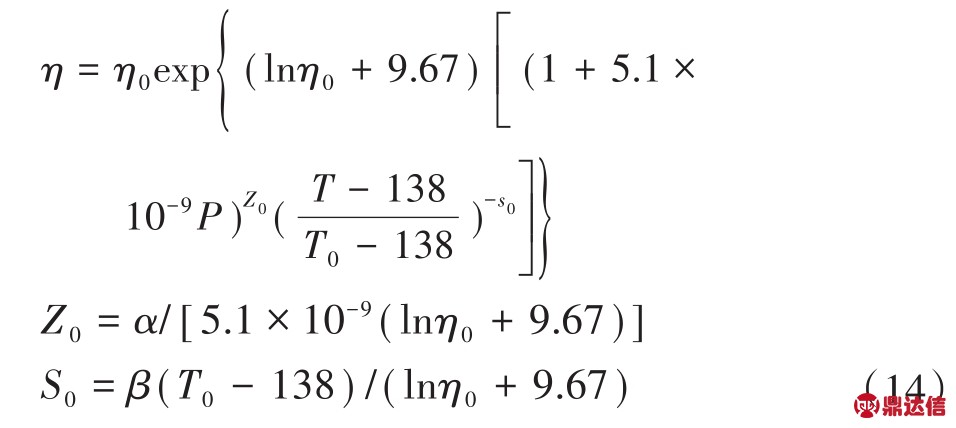

黏压方程为

2.4 密压方程

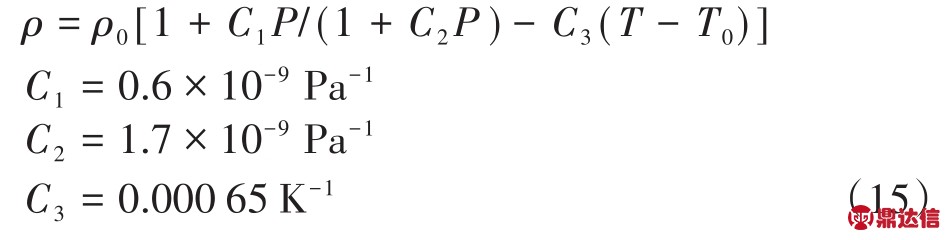

密压方程为

2.5 能量方程

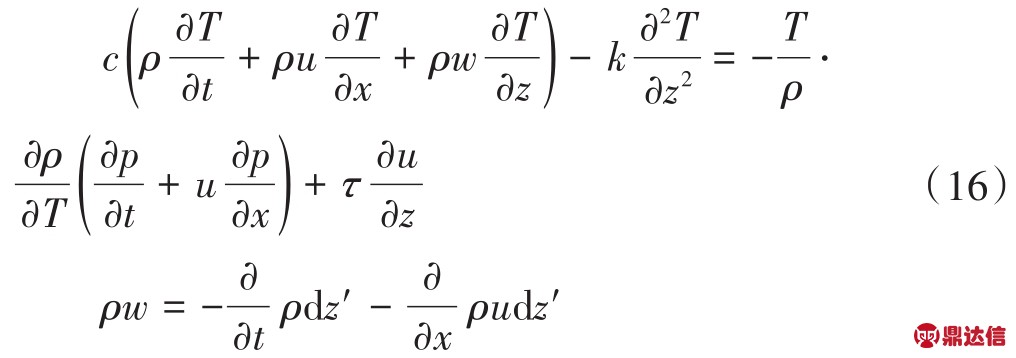

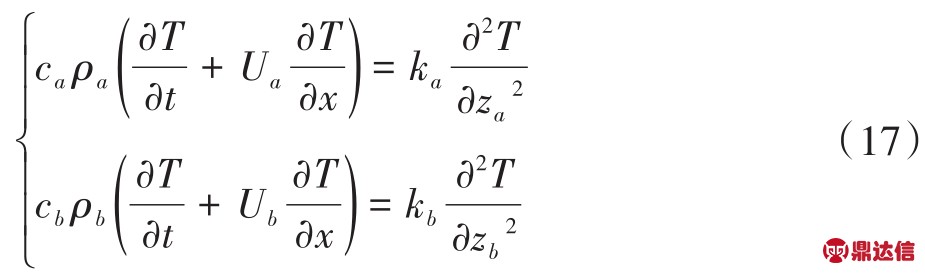

油膜的能量方程为

热传导方程为

式中,ca、ρa、ka分别为固体a的比热 (J·kg-1K-1)、密度 (kg·m-3) 和热传导系数(W·m-1K-1);cb、ρb、kb分别为固体b的比热、密度和热传导系数。

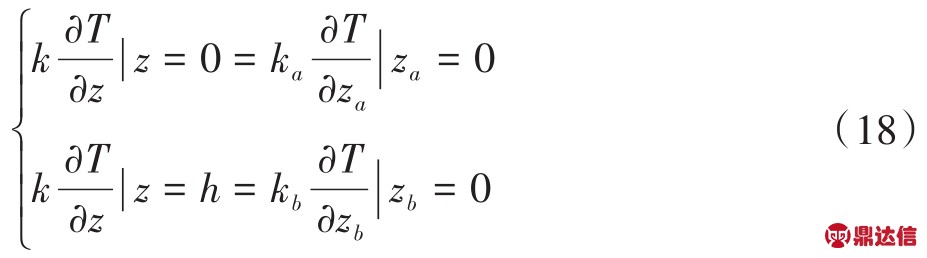

界面热流量连续条件为

油膜上游的温度边界条件为

油膜上游逆流区和下游是不需要边界条件的,对于固体a和固体b,在za和zb方向上温度边界条件为

式中,d为变温层的深度,规定d=3.15b;其中,b为赫兹接触半宽。

2.6 载荷方程

载荷方程为

3 数值计算方法

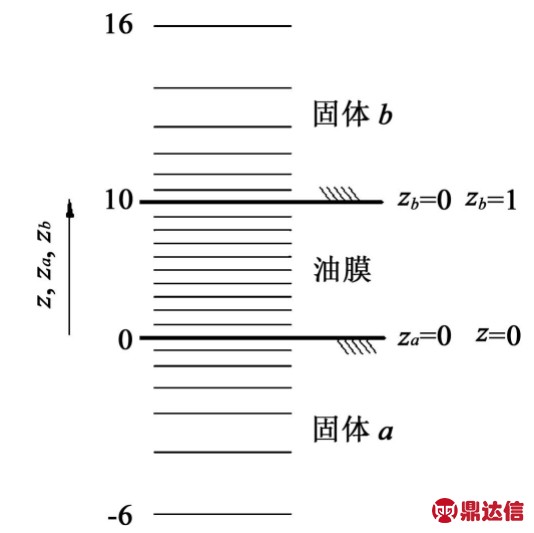

温度场分析使用逐列扫描的算法求得,在z方向,温度分析使用的网格与压力分析使用的网格完全相同。在两固体内部垂直于x的方向上,即在za和zb方向上,使用的是不等距网格。图3所示为在z、za、zb方向上计算温度的示意图。如图3所示,在上述方向上共设置了21个未知温度的节点层,其下标从j=-5连续变化到j=15,其中,j=0和j=10的节点位于两个界面上。温度分析中的21个节点的温度是同时解出的。应用各差分公式和差分系数推导出关于j=-5到j=15的全部21个节点的6个互不相同的温度差分方程,解一次方程组后立即转入下一列节点,如此从k=1至k=119,把整个温度场都解出来。

在每一个瞬时点上,均在压力和温度之间反复迭代,直到该瞬时两者完全相容,才转入下一瞬时。每一瞬时点上是把前一瞬时的温度当作是本瞬时的温度来进行压力分析,再使用获得的压力来进行本瞬时的温度分析。在每得到新的温度场后都检验一下收敛精度。当已达到精度要求并且迭代次数已达到要求的限度,即可结束温度分析过程。

图3 z方向的温度计算网格

4 结果分析

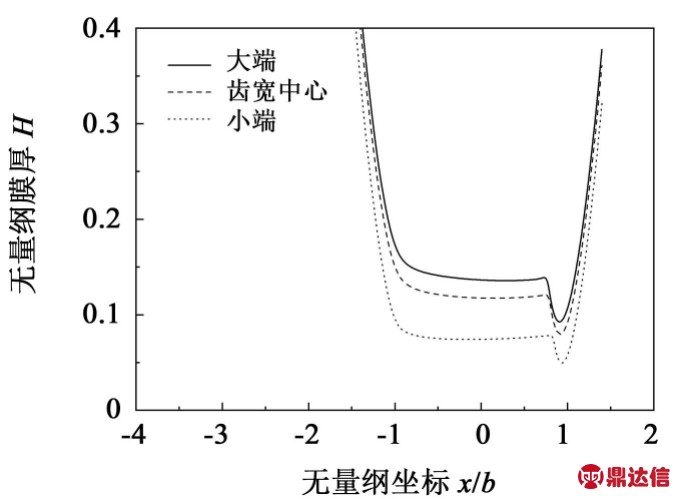

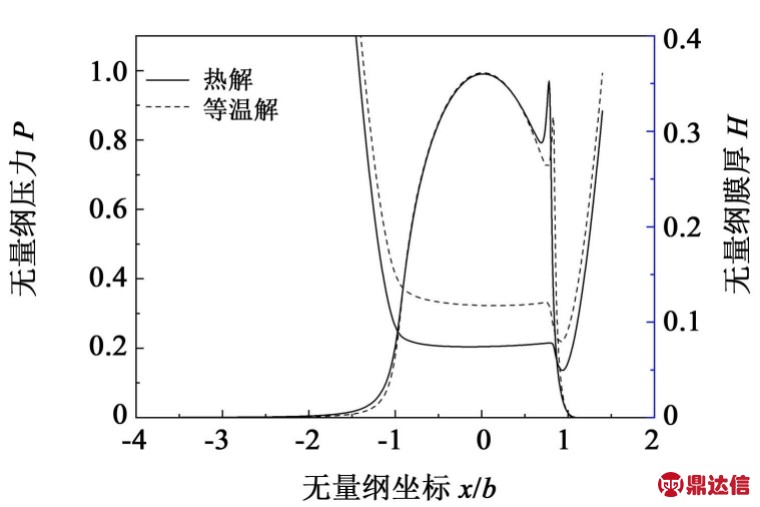

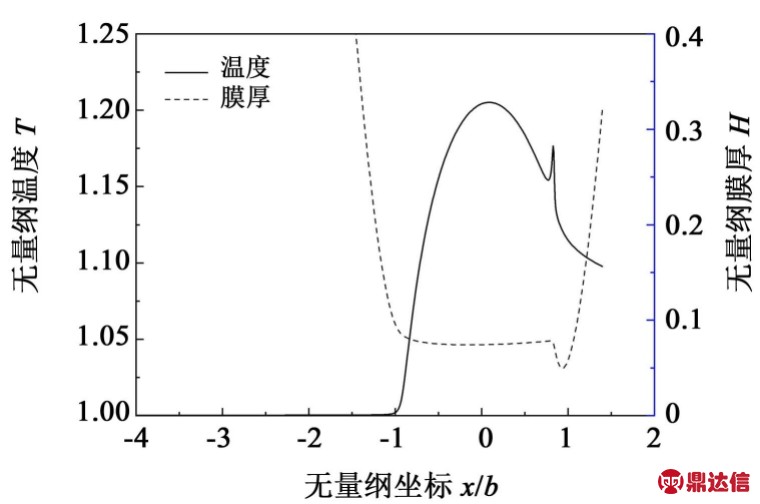

图4 和图5是行星齿轮沿齿宽方向分布的3处油膜压力和油膜厚度分布。图6是行星齿轮沿齿宽方向分布的3处油膜中层温度。图7是热效应对行星齿轮小端油膜压力和油膜厚度的影响。图8是行星齿轮小端油膜厚度与油膜中层温度分布。图4、图5、图7中压力P均为无量纲化值,图5、图7、图8中膜厚H均为无量纲化值,图6、图8中的温度T为无量纲化值,图中所有横坐标x/b是无量化处理结果。

图4 齿宽油膜压力分布

图5 齿宽油膜厚度分布

图6 齿宽油膜中层温度分布

图7 热效应对小端油膜压力和油膜厚度的影响

图8 小端油膜和油膜中层温度分布

由图4和图5可知,行星齿轮沿齿宽方向的油膜压力和油膜厚度分布明显不同,锥齿轮小端处的最大油膜压力略大于锥齿轮大端和齿宽中部的最大油膜压力,小端到大端的赫兹接触区的油膜厚度逐渐增大。这是由于行星齿轮小端处的啮合速度小于齿宽中部和大端的啮合速度。

由图6可知,行星齿轮沿齿宽方向的油膜中层温度分布规律和油膜厚度分布规律一致,这是由于小端的油膜厚度小于齿宽中部和大端的油膜厚度,小端处流体受剪切的程度大于齿宽中部和大端处流体受剪切的程度,因此小端处产生的摩擦热量较多,故小端处的油膜中层温度最高。温度的分布规律与压力的分布规律有相似之处,在压力的峰值处界面温度也存在着峰值,但两者的差异也是明显的。压力在两侧和出口边界上均与环境压力相同。

由图7可知,在差速工况下,热解与等温解的油膜压力曲线基本重合,即考虑热效应对压力的分布及大小影响较小;考虑热效应和不考虑热效应两种情况下得到的油膜厚度的变化趋势一致,考虑热效应时行星齿轮小端处的油膜厚度小于不考虑热效应时行星齿轮小端处的油膜厚度。因此考虑热效应更接近实际情况。

由图8可知,锥齿轮小端的油膜厚度与油膜中层温度分布有明显的变化趋势,最大温升位于油膜出口处,与最小膜厚的位置相对应,且温度二次压力峰的位置对应油膜出口区颈缩的位置,这是由于流体在出口区的剪切程度大于流体在入口区的剪切程度,故出口区油膜温度高于入口区的油膜温度。

4.1 齿宽和模数的影响

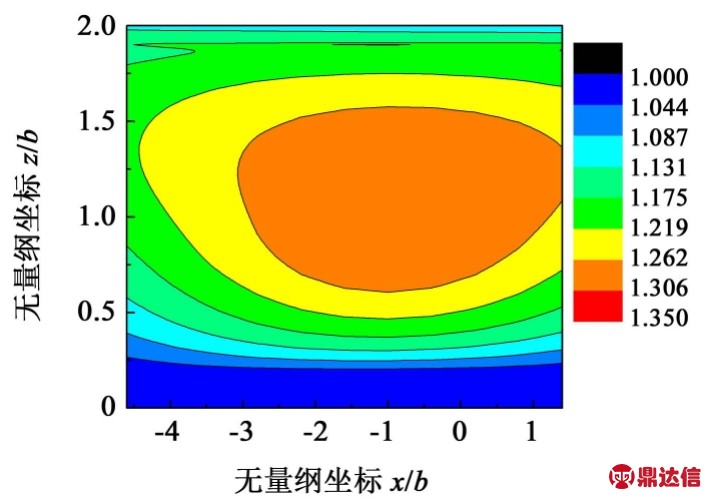

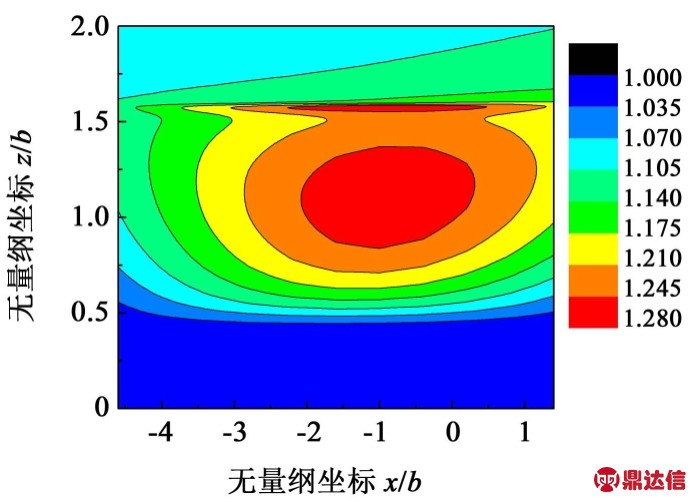

图9和图10是行星齿轮两种模数对应的轮齿本体温度。图中横纵坐标均为无量纲化值。

图9 模数m=20行星齿轮本体温度分布

图10 模数m=24行星齿轮本体温度分布

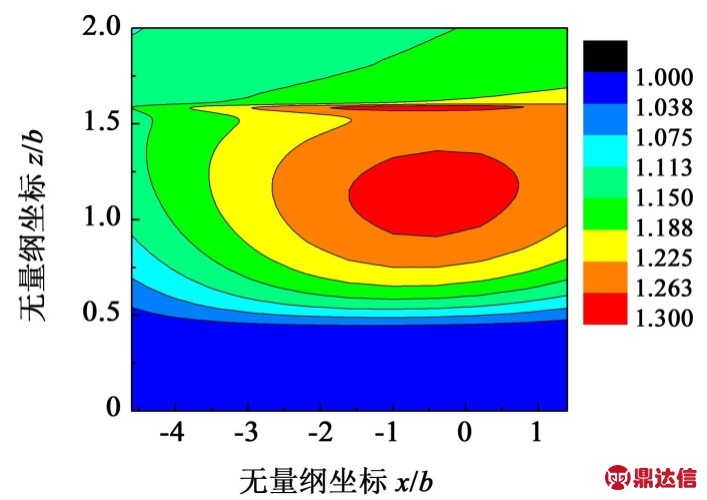

图1 1是行星齿轮两种齿宽对应的轮齿本体温度。温度T为无量纲化值。

图11 两种齿宽下的行星齿轮本体温度分布

由图9和图10可知,轮齿本体最高温度值随模数的增大而逐渐降低,齿轮的模数对轮齿的体积、齿面接触应力、相对滑动速度以及齿面摩擦因数等参数有重要的影响。在相同外界载荷条件下,这是由于齿面的法向载荷随着模数的增大而降低,使得所产生的摩擦热流量减少,此外,模数增大同样引起齿高变大,增大了轮齿表面的对流换热。因此,模数对轮齿表面温度的影响本质上是齿面法向载荷、轮齿的热传导能力以及对流散热能力等综合因素的影响。

图12 1 000 r/min下的温度分布

图13 950 r/min下的温度分布

图14 900 r/min下的温度分布

由图11可知,在一定范围内,随着齿宽的增大,轮齿表面的最高温度也增大。当齿轮的齿宽增加时,一方面由于产生的摩擦热流量增加,且热量在轮齿体内的传导更加困难;另一方面由于啮合齿面中部所产生的热流量不易沿齿宽方向通过两端面冷却液的流动进行冷却扩散,使得齿宽中部产生的热量不易及时地被散发出去。对于不同的齿宽,轮齿温度场的分布趋势相似。

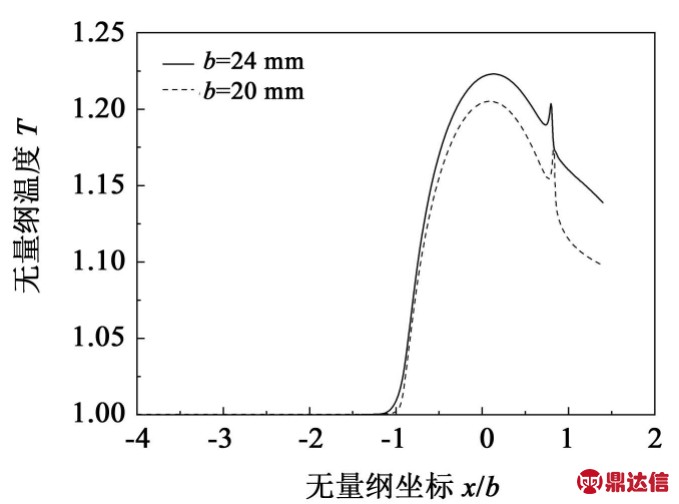

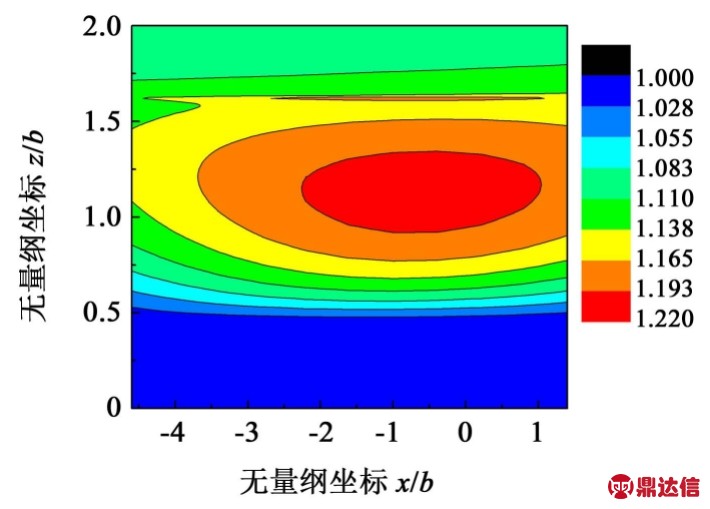

4.2 差速工况下转速对温度场的影响

图12、图13、图14分别为差速工况下3种转速对应的行星齿轮本体的温度,由于行星齿轮在差速工况下的转速是逐渐减小的,在差速过程中,行星齿轮与半轴齿轮的啮合热伴随着转速变化,在行星齿轮与半轴齿轮的啮合过程中,行星齿轮为主动轮,故行星齿轮的转速高于半轴齿轮的转速,为了便于仿真行星齿轮在差速工况下的温度分布规律,现取差速工况下3种转速,对应转速分别为1 000 r/min、950 r/min、900 r/min。

由图12、图13、图14可知,转速对轮齿表面的最高温度有着显著的影响,轮齿表面的本体温度随着转速的增大而增大。由于啮合区域是主要的热量来源,通过热传导的方式将其热量传递到非啮合区,转速是决定直齿锥齿轮温度场分布的重要因素。在差速工况下,行星齿轮的转速的变化会影响其轮齿表面的温度场。

5 结论

(1)在差速工况下,行星齿轮沿齿宽方向分布的油膜压力和油膜厚度不同。小端的油膜压力大于齿宽中部和大端的油膜压力,小端的油膜厚度小于齿宽中部和大端的油膜厚度,小端的油膜中层温度大于齿宽中部和大端的油膜中层温度;考虑热效应后的小端油膜厚度小于不考虑热效应后的小端油膜厚度。

(2)行星齿轮本体温度受轮齿模数和齿宽的影响。模数越大,轮齿本体最大温度越低;齿宽越大,轮齿本体最大温度越高。

(3)在差速工况下,行星齿轮本体温度随转速的增加而增加。