摘 要:薄壁锥套结构简单,但由于壁薄用三爪卡盘装夹,易使工件变形,成为加工难题。针对加紧变形的难题,对薄壁锥套进行结构与工艺分析,研究设计加工薄壁锥套的芯轴。

关键词:薄壁锥套;加工工艺;芯轴设计

0 引言

薄壁锥套是某产品的重要部件,结构虽然简单。由于壁薄,不宜装夹,用三爪卡盘不容易保证加工精度,因此大批量生产时,需要设计专用的夹具,来满足其加工要求,提高生产效率和加工精度。

1 分析薄壁锥套的加工工艺

1.1 分析薄壁锥套的结构

薄壁锥套结构简单,主要有圆柱面、台阶和内外圆锥面组成,单件生产选择圆钢;批量生产选择锻件毛坯,可以冲出直径50 mm 的孔,这样既节省材料,又能减少钻孔工步。

1.2 分析薄壁锥套技术要求

零件的尺寸精度较低,外锥面的长度尺寸精度较高,公差值为0.06 mm,其余为未注公差;形位公差没有要求,加工时也要保证左端面与内锥轴线的垂直度公差值不大于0.05 mm,保证装夹与定位精度;内锥面的表面粗糙度Ra 为1.6 μm,其余为3.2 μm,零件如图1 所示。

图1 薄壁锥套零件

2 确定薄壁锥套的加工工艺

通过分析薄壁锥套的结构与技术要求,加工的关键技术是防止薄壁锥套的装夹变形。解决问题的方法是选择合理的加工工艺与设计夹具。因工件内外锥面不能再一次装夹中完成,只能先加工内锥,然后在芯轴上加工外锥,需要设计合理的芯轴,才能避免工件的变形,来达到图纸的精度要求。大批量生产时,工艺路线如下。

(1)加持Φ105 mm 毛坯外圆。车端面,齐平就行;粗车右端圆锥面,车成直径为95 mm;钻孔直径为45 mm。

(2)工件调头,夹持直径95 mm。齐总长,保证尺寸35±0.03 mm;粗车Φ105 mm 外圆至Φ102 mm;粗车内圆锥,留1 mm 余量;精车内圆锥至尺寸。

(3)工件安装在芯轴上。精车外圆Φ102 mm 至要求;精车圆锥至尺寸要求。

如果该产品是单件小批量生产,可以不用夹具,毛坯长度余量要满足夹持要求,一次装夹完成工件的外部尺寸,粗加工完内孔,然后上软卡爪,夹持直径Φ100 mm,完成内圆锥面及总长尺寸。

3 夹具设计

3.1 芯轴夹具的设计原理

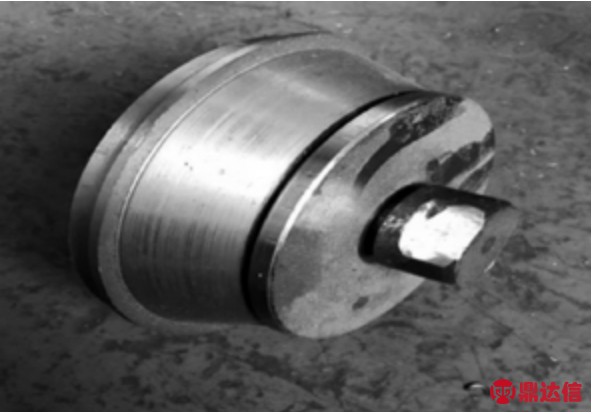

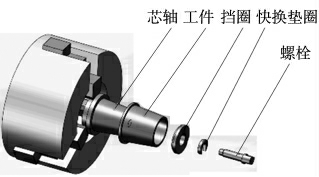

根据薄壁锥套零件的结构,设计芯轴的结构尺寸,利用锥度的定位原理,保证夹具的定位要求,利用挡圈、螺栓,实现薄壁锥套的上、卸工件。如果批量大,可以增加快换垫圈。

根据薄壁锥套部分的结构,设计了芯轴的结构尺寸,并采用了锥度定位原理。保证夹具的定位要求,利用挡圈、螺栓,实现薄壁锥套的上、卸工件。芯轴夹具如图2 所示。如果批量大,可以添加快换垫圈。

图2 芯轴

3.2 芯轴夹具设计的方法

首先分析薄壁锥套的图纸,研究薄壁锥套的结构与技术要求,选择加工方法,确定工件的装夹方法;然后根据装夹方法设计芯轴夹具的零部件的结构,确定定位与夹紧元件的结构与精度尺寸;再构建夹具零部件的结构图,如图2~图5 所示;最后构建夹具原理图,如图6所示。

图3 螺栓

图4 挡圈

图5 快换垫圈

图6 芯轴夹具装置

3.3 芯轴夹具使用方法

(1)芯轴零部件的作用。芯轴用于安装薄壁锥套,起到定位的作用;挡圈挡着工件和螺栓一起用于工件的夹紧;快换垫圈用于快速卸下工件,当大批量生产时,为了减少装卸工件时间,卸工件时,螺栓不必全部拧出,只要松开螺栓,拿下快换垫圈,就可取下挡圈,卸下工件。

(2)芯轴使用时的注意事项。每次使用时,需要找正芯轴,或芯轴直径在加工时留有余量,安装在卡盘上要重新加工一次,才能保证加工精度。使用快换垫圈时,注意要加紧,避免加工过程中垫圈甩出。

4 夹具的推广使用

芯轴的种类较多,有圆柱芯轴、小锥度芯轴、涨力芯轴,在实际生产中用途广泛,可以根据实际需要进行设计制作,解决实际问题。此夹具在实际使用过程中此夹具拆装方便,结构简单、定位准确、省时,提高了加工效率。

5 结束语

本夹具采用锥度定位,结构简单,保证了内外圆锥面的同轴度要求,很好地解决了薄壁零件的装夹问题。装卸工件方便、快捷。如果是批量生产,使用快换垫圈可以缩短装卸工件的时间,从而大大提高装卸效率。并且芯轴夹具制作容易,成本低。