摘 要:针对船舶主机垫片传统色油法无法实现接触比定量检测的问题,提出基于色油图像计算机识别的接触比精确检测方法。介绍该方法的检测原理、检测流程,以及关键技术,开展模拟实验评估接触比检测方法的精度,分析接触比检测过程影响检测精度的因素,并提出相应的控制措施,实验结果表明,该方法操作简单,检测误差在3%以内,满足主机垫片刮配现场的实际应用,有助于提高船舶装配质量。

关键词:船舶主机垫片;接触比;检测技术;图像处理;色油法

船舶主机垫片配制是主机安装的重要工序之一,垫片配制质量是影响船舶主机安全运行的重要因素。GB/T34000—2016《中国造船质量标准》明确要求主机垫片的接触比不低于70%,允许极限60%[1]。主机垫片有用钢质垫块刮配的[2],也有环氧树脂浇注成的[3],钢质垫片在主机安装中必不可少。目前船舶修造现场,主机钢质垫片进行接触比检测采用传统的色油法[4],即在与调整垫片表面接触的配合面上涂抹色油后试配,取出垫片,观察垫片表面色油分布情况,评估接触比是否满足要求。此法依赖经验且只能粗略评估,无法得到精准的检测结果。国内外关于接触面精确检测方法分为接触式和非接触式[5],由于非接触式平面检测的精度高、效率高等优点正逐步替代传统的接触式检测,非接触式检测主要用在粗糙度测量、平面度测量等场合[6],以及摩擦接触面分析,还有运用图像处理技术分析接触面图像以获取更多细节信息,但在配合件表面接触面积的定量检测方面仍存在空缺。为此,本文提出一种基于计算机图像技术的接触比精确检测方法,运用计算机图像处理技术对主机钢质垫片的色油图像进行识别,探索接触比的精确检测方法和技术,开展模拟实验评估检测效果,并分析检测结果的影响因素。

1 主机垫片接触比精确检测技术

接触比η是实际接触面积S1与理论接触面积S0的比值,计算公式如下。

(1)

主机垫片接触比的图像检测就是将色油图像中接触部分和未接触部分区分开来,精确计算出各部分面积,然后计算出接触比。主机垫片接触比精确检测的思想就是运用计算机图像处理技术对色油图像进行预处理、图像灰度转换、二值图转换、二值图像素点统计等一系列处理,从而得出精确的接触比。

1.1 接触比精确检测流程

1)图像采集及预处理。采集主机垫片色油图像,根据需要进行预处理(如拉伸,变形,剪裁等),获得有效的检测区域。

2)图像灰度转换。运用浮点算法将RGB三原色的色油图像转化为灰度颜色的图像。

3)图像二值转换。采用大津法(OTSU算法)产生自适应阈值T,把灰度图像转化为二值图。

4)二值像素统计。遍历二值图中所有像素,并分类统计,从而计算出接触比。

1.2 接触比精确检测关键技术

1.2.1 色油图像采集及预处理技术

在与主机垫片接触的配合面均匀涂抹色油后试配,然后取出垫片,拍照获取接触面的色油分布RGB图像。拍照时尽量采用正常的拍摄角度、光线等以保证图像质量。一般来说,为保证获取完整的目标图像,在拍照时会拍摄到多余的非目标区域,此时需要对RGB图像进行裁剪或拉伸等预处理来提取有效的检测区域,由于计算机图像处理是将像素点矩阵化,为便于后续分析计算,应将RGB图像裁剪为与垫片相同形状的矩形。

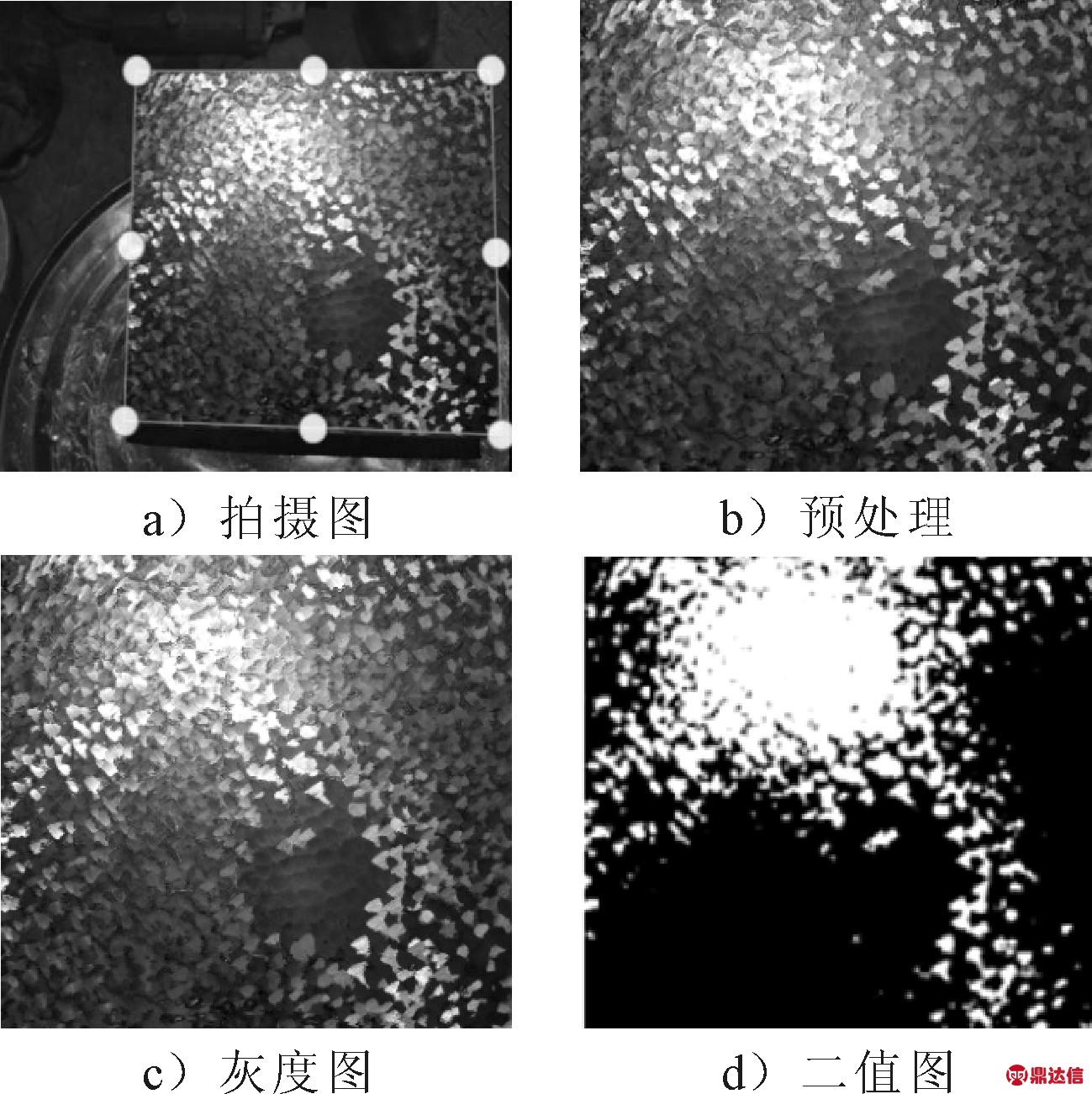

图1a)为船舶主机垫片刮配现场拍摄的色油分布RGB图像;图1b)为通过预处理提取的有效区域。在图1a)到图1b)的预处理过程中,除了裁剪,还进行图片的拉伸处理。这是由于拍摄时摄像头与主机垫片表面不平行,导致不同区域的压缩比例不同。通过图片的拉伸处理,可以使图像在水平与竖直两个方向分别保持相同压缩比例。

图1 主机垫片色油图像处理过程

1.2.2 浮点算法

RGB图像由R、G、B3个分量构成,每个像素点有1 600多万种变换。当3个分量数值一致时,图像称之为灰度图像。灰度图像每个像素点有255个值,数据量大大降低。浮点算法是最常见的灰度处理方法,该算法符合人眼对颜色的敏感情况,贴近装配现场的实际。目前,较为符合人眼特点的浮点运算经验公式为

f(i,j)=0.3R(i,j)+0.59G(i,j)+0.11B(i,j)

(2)

式中:R(i,j)、G(i,j)、B(i,j)分别表示图像中第i行,j列像素点的像素值;f(i,j)表示转化为灰度图像后该点像素值。

对图1b)运用浮点算法处理结果见图1c)。

1.2.3 OTSU算法

灰度图像经过阈值分割后转化为二值图,即每个像素点只有0和1两个值,0代表黑色,1代表白色。由于二值图没有灰度图像的多级像素值,图像数据的复杂程度再次简化,能显现出不同区域的边缘轮廓,使图像变得更加简单,便于后续处理。OTSU称为最大类间方差法,追求的是目标与背景类间方差最大时的阈值,该算法建立如式(3)所示的目标函数来确定分割阈值。

g(t)=W0×(U0-U)2+W1×(U1-U)2

(3)

式中:t为目标与背景的分割阈值;g(t)为阈值为t时的类间方差;W0,W1分别为图像中目标点和背景点的比例,U为图像均值,U0、U1分别表示图像中目标点和背景点均值。

OTSU以图像灰度特性为依据,将图像分为背景与目标两部分,二者类间方差越大,说明图像中二者的差别越大。垫片检验时涂抹的色油通常调配为蓝油或红油,未接触面保持金属光泽,而接触面具有色油颜色,在同等拍摄条件采集到的图像灰度处理后,两者差异较大。因此,选取类间方差最大时的阈值来进行图像分割最为合理。对图1c)运用OTSU算法处理结果见图1d)。

1.2.4 接触比计算

垫片的试配过程是以接触面有无色油来区分是否接触:有色油即认为接触,反之未接触。色油图像经过处理得到二值图后,接触点和未接触点分别对应为二值图中的0和1。因此,遍历二值中的像素点,统计0和1所占比例,即可得出代表0区域在图像中面积比例的大小,从而计算得到接触比。

(4)

式中:η0为二值图中像素值为0的面积比例;N0为二值图中像素值为0的像素点数;N1为二值图中像素值为1的像素点数。

2 模拟实验

2.1 实验材料

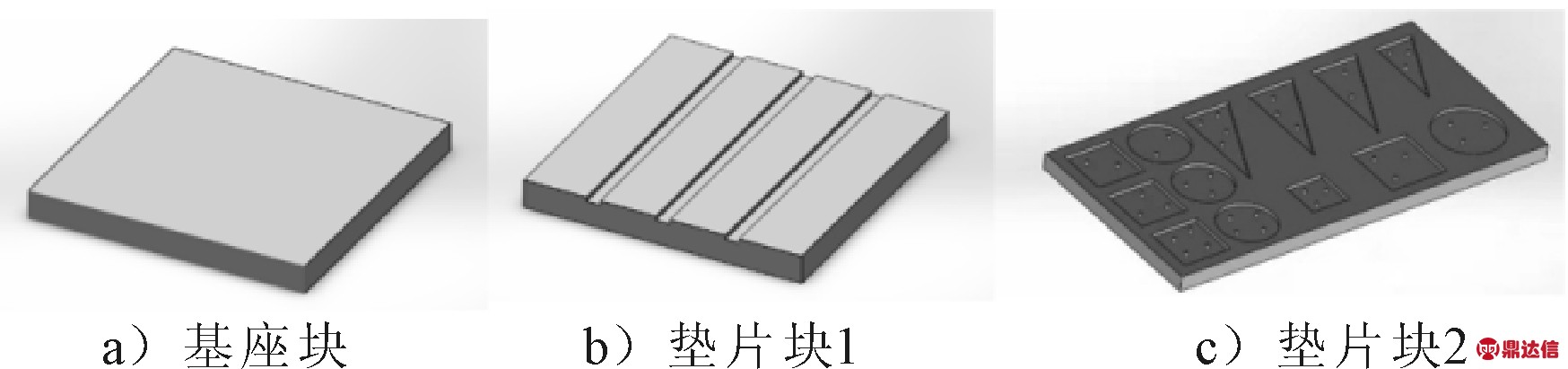

1)接触块对。200 mm×200 mm×20 mm的不锈钢板2块,拟接触的2个实验表面经过抛光处理。其中一块模拟机座,另一块模拟垫片,在垫片模拟块实验表面的50、100和150 mm处分别加工200 mm×10 mm×3 mm的2个平行槽模拟未接触面积,如图2b)所示;采用3D打印制作200 mm×100 mm×8 mm的树脂板1块,在接触面设置有深度为2 mm面积已知的正方形、三角形和圆形凹槽来模拟未接触面积,并在凹槽区域设置个数不同直径为1 mm圆柱来模拟接触点,如图2c)所示。

图2 实验模拟

2)色油。用润滑油和红色氧化铅粉末等调配制成,由于润滑油与工业重油存在黏度差异,需在润滑油中加入比正常情况稍多的氧化铅粉末并充分搅拌,参照工业重油的黏度调制。

2.2 实验步骤

1)将基座模拟块置于水平工作台,在其拟接触面上均匀涂抹调制好的色油。涂抹过程中注意保证色油均匀分布,厚度取10~15 μm。

2)将垫片模拟块1的实验面朝下覆盖在基座模拟块上表面的一侧,匀速向另一侧推动,直2个实验面完全重合。放置2~3 min后即可将垫片模拟块1沿原路径匀速拉回,直至二者分离,放置好垫片模拟块1。

3)将基座模拟块的色油清洗干净,重复步骤1)后,然后按步骤2)进行垫片模拟块2的配合实验。

4)采集垫片模拟块1和2实验表面色油图像,拍摄时注意光照条件和拍摄角度,避免局部强烈反光。

5)应用接触比精确检测方法评估结果。

2.3 实验结果

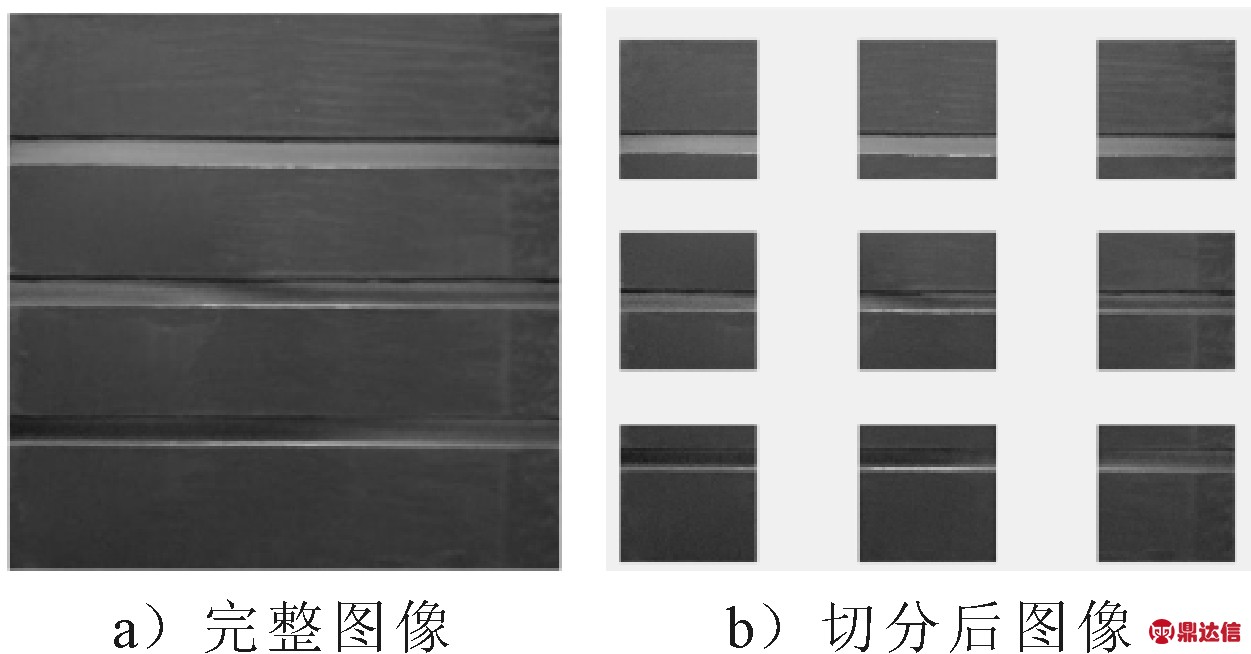

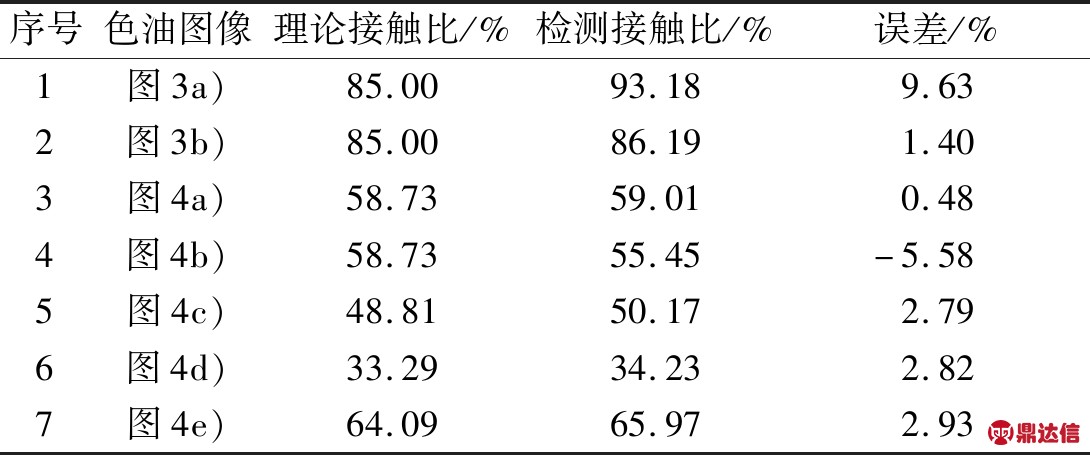

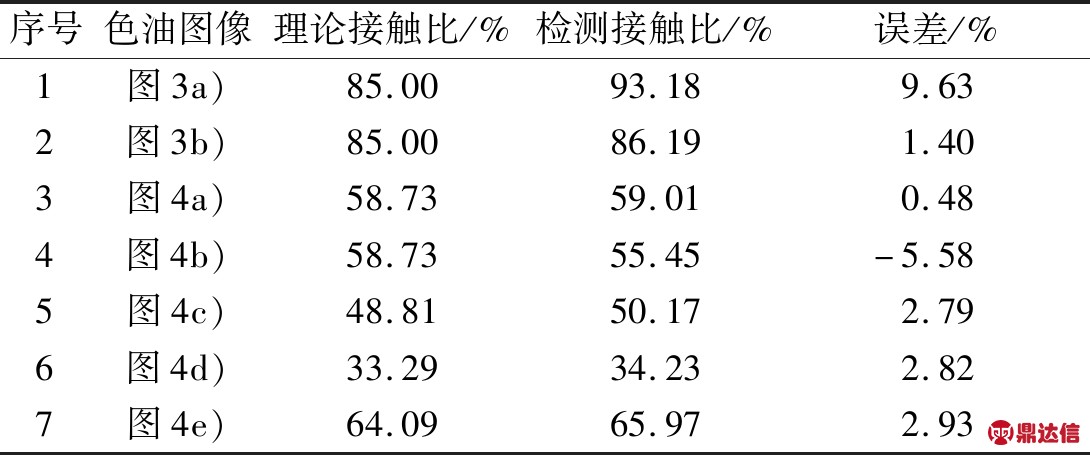

图3分别为采集到的模拟垫片1色油图像的未切分图和切分图;图4a)b)为自然光源和非自然光源条件下采集到的模拟垫片2色油图像,图4c)d)e)分别为自然光源下模拟垫片2不同区域的局部色油图像,上述图像的检测结果见表1。

图3 垫片模拟块1色油图像

图4 垫片模拟块2色油图像

表1 模拟实验识别结果

3 实验结果分析

3.1 影响因素

1)图像切分。对比图3a)、b)实验结果可知,对图像进行切分,针对每个子区域进行阈值分割可以有效提升检测精度。这是由于在采集色油图像时,如果摄像头距接触面较近,则接触面上的各点与摄像头之间的距离会产生较大偏差,从而导致拍摄得到的色油图像各点像素值差异较大,例如,与摄像头距离差异较大的区域1和区域2,假设这2个区域目标值均小于背景值,并且目标像素值和背景像素值分别为m1、n1和m2、n2,由于像素值的差异,可能出现m1>n2或m2>n1的情况,如果对全图采用统一的阈值进行阈值分割,将会导致目标像素点与背景像素点的错误识别,降低识别精度。因此可适当将图像进行切分,分别对每个区域进行阈值分割,可以降低错误识别的机率。

2)光照条件及拍摄角度:对比图4a)、b)及实验结果可知,在自然光源条件下拍摄,无强烈反光区域形成,各点反射角度几乎一致,检测精度较高;而在灯光等非自然光源条件下,反射光线较强,而且各点的反射角度差异增大,局部反射光线的聚集产生光斑,而光斑的产生会严重影响图像的识别,检测精度较低。船厂装配施工现场的光照条件一般为室内灯光,因此为避免光斑的形成,拍摄色油图像时可以从侧面进行,适当地倾斜角度,一方面可以减弱反射光线,另一方面可以寻找适当的位置和角度,避免产生反射光斑。

3)色油黏度及厚度。当调配的色油黏度较低时,色油的扩散性增加,导致有部分色油流入凹槽如图4c)d)e)所示,色油区域所占比例增加,导致接触比识别偏大;当黏度过大,氧化铅粉末无法与润滑油充分混合,形成氧化铅小颗粒并结块,影响垫片之间的接触。另外,色油厚度过低时,即便发生接触也可能无法沾染色油,即无法将接触反映在色油图像上,导致接触比识别偏小;相反,当色油厚度过大时,由于垫片的接触面之间的挤压,会将过厚的色油挤压的其他区域,存在覆盖未接触区域的可能,导致接触比识别偏大,此外,色油厚度过大,易造成色油堆积,对光线的反射作用增强,形成反射光斑。

4)无效区域去除。主机垫片通常会有地脚螺栓孔,该区域本来就不会有配合面与之接触,称之为无效区域。无效区域的存在相当于增加了理论接触面,会导致接触比偏低。因此,在图像预处理时就应该标识出无效区域或将该区域透明化处理,并在后续处理过程中略过无效区域。

3.2 检测方法评价

从3.1分析可知,在检测过程中注意控制不利影响因素带来的干扰,合理操作,检测精度能达到表1的2,3,5,6和7号的检测结果水平,接触比识别误差可以控制在一般工业应用的3%以内,满足装配现场的使用需求。因此,接触比精确检测方法操作简单,可以应用到实际船舶主机垫片刮配工作,并为不满足国标规定接触比的配合面的进一步刮配提供参考。

4 结论

1)相较于传统色油法只能粗略评估船舶主机垫片接触比是否满足标准要求,本文提出基于图像处理技术的接触比精确检测方法能给出定量的、精确的接触比结果。

2)开展船舶主机垫片定量的、精确的接触比检测并记录检测结果有助于在工业互联网架构下实现船舶主机装配的质量溯源。