摘 要:选用甲基乙烯基硅橡胶为基体,以气相法白炭黑与纳米改性碳酸钙的混合物作为复合补强剂,氧化镁作为导热橡胶填料,研究氧化镁填料对质子交换膜燃料电池(PEMFC)弹性体垫片材料力学性能的影响。试验结果表明,垫片材料的拉伸强度和断裂伸长率都随着氧化镁用量的增加呈下降趋势;垫片材料的硬度也随着氧化镁用量的增加而下降,但高于未添加氧化镁时的硬度;垫片材料的压缩永久变形和压缩应力松弛均随着氧化镁用量的增加而减小,从而提高了垫片材料的压缩性能。

关键词:质子交换膜燃料电池;垫片材料;氧化镁;力学性能

0 引 言

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)具有启动快、高效、零排放、低噪音、操作温度低等优点,因此受到研究人员的广泛关注。弹性体垫片作为PEMFC的一个主要部件,主要用于将阳极的反应气体H2和阴极的空气(或O2)隔离在各自区域内,若反应气体发生混合,则会引发安全问题。同时,弹性体垫片需要有好的电绝缘性和导热性,保证PEMFC可以正常运行。所以垫片性能的好坏将会直接影响PEMFC的电化学性能,从而影响到整个电池的制作成本,因此弹性垫片材料的力学性能及其稳定性对燃料电池的性能有重要影响[1-4]。

常用的弹性体垫片材料有氟橡胶、氟硅橡胶、三元乙丙橡胶和硅橡胶等。其中,硅橡胶材料由于易于加工、成本低廉等常被用作PEMFC弹性体垫片材料,而甲基乙烯基硅橡胶是一种典型的硅橡胶,具有成本低廉、易于加工、电绝缘性能良好和压缩永久变形较小等优点,更适用于作为PEMFC的弹性体垫片材料[5-8]。目前氧化铝和氮化硅等导热绝缘橡胶填料具有良好的导热和绝缘性能[9-11],而氧化镁的导热性能要略优于氧化铝,制备的弹性体垫片具有更高热导率,是一种良好的导热橡胶填料[12-13]。牛威斌等[12]通过改变氧化镁、氧化铝、钛酸钡及玻璃纤维粉的用量对硅橡胶材料的导热绝缘性能和拉伸强度进行研究,筛选出填料的最佳配方。林晓丹等[13]用实验方法对氧化镁填充导热硅橡胶材料的导热率及拉伸强度进行研究。王天强等[14]研究了3种改性CaCO3对室温硫化硅橡胶流变性能及力学性能的影响。尹力等[15]采用实验方法研究了SiO2/CaCO3复合补强剂对硅橡胶材料力学性能的影响。Girase等[16]研究了改性后的氧化石墨烯对硅橡胶的补强作用。Xue等[17]研究了分别用氢氧化铝、不规则的SiO2和球形SiO2作填料时,对硅橡胶材料的力学性能、电气性能和热力学性能的影响。

尽管很多公开的文献做了不少关于不同填料种类和用量对硅橡胶弹性体材料力学性能的影响,但是对MgO作为导热填料对硅橡胶弹性体材料的力学性能影响的研究较少。本文选用甲基乙烯基硅橡胶为基体,用气相法SiO2与经改性处理的纳米CaCO3作为补强剂、MgO为导热填料制备弹性体垫片,采用实验的方法研究氧化镁填充剂对弹性体垫片材料力学性能的影响。

1 实 验

1.1 实验材料

本文的实验材料是由甲基乙烯基硅橡胶(VMQ)、气相法白炭黑与纳米改性碳酸钙、氧化镁、过氧化二异丙苯(DCP)、羟基硅油等原材料制作的硅橡胶弹性体材料。其中,VMQ为制备PEMFC垫片材料的生胶;气相法白炭黑与纳米改性碳酸钙的混合物为复合补强剂;氧化镁为填充剂;DCP为硫化剂;羟基硅油为结构控制剂。实验原材料:VMQ(东爵有机硅(南京)有限公司),气相法白炭黑(HS-200)(合盛硅业股有限公司),纳米改性碳酸钙(上海缘江化工有限公司),氧化镁(上海缘江化工有限公司),过氧化二异丙苯(DCP)(山东阿玛化工科技有限公司),羟基硅油(XC-209)(济南兴驰化工有限公司)。

1.2 实验配方

选用100 g生胶,30 g气相法SiO2,1 g DCP和4 g羟基硅油的配方,先固定纳米CaCO3的量为10 g,MgO的量在0~15 g之间以5 g的幅度递增。然后不添加MgO但改变CaCO3的量,再与添加MgO后的硅橡胶弹性体材料的力学性能进行对比,具体的材料实验配方如表1所示。

表1 硅橡胶材料实验配方 g

1.3 垫片材料制备

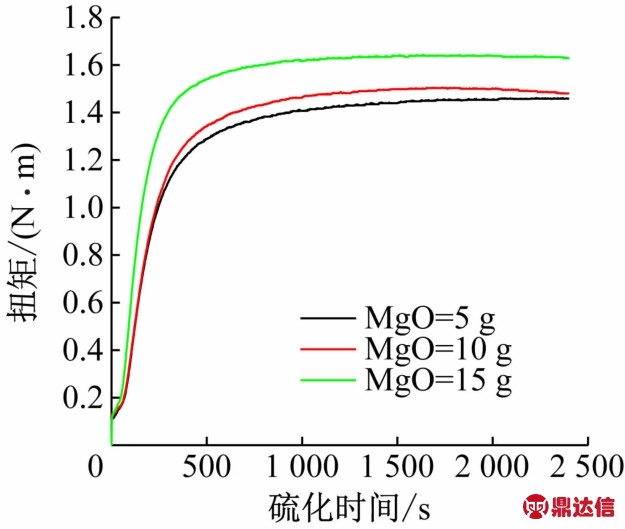

基于原材料的配方,分两步进行垫片材料的制备。①混炼,将表1配方中的所有材料都添加进去并且调整辊距至2 mm,打三角包并翻炼数次,使得填料均匀分散,最后调整辊距至3 mm,得到混炼胶。在对混炼胶进行高温硫化之前,将其在室温下放置24 h后进行3~5 min的返炼。②硫化,返炼完成后还需要将混炼胶进行硫化,通过无转子硫化仪测定混炼胶的正硫化时间,硫化条件:硫化温度160℃、硫化压力10 MPa,硫化测试测定的硫化曲线如图1所示。得到正硫化时间后进行一段模压硫化:将混炼胶置于硫化模具中,基于设定的硫化温度、压力和测定的正硫化时间,将硫化胶放置在平板硫化机上进行硫化。最后再进行二段硫化:将经过一段硫化制得的硫化胶置于恒温鼓风干燥箱进行高温硫化,温度设置为180℃,时间设置为2 h。

图1 硫化曲线

1.4 力学性能测试

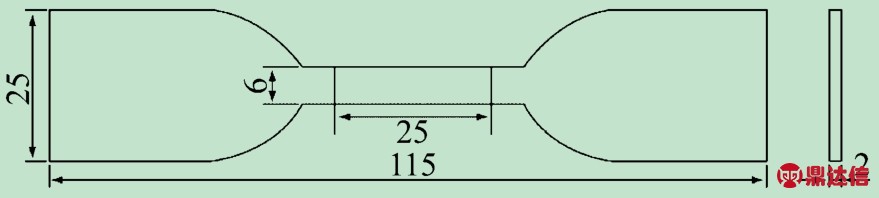

(1)拉伸性能测试。将上述制备好的硅橡胶弹性体材料加工成拉伸试验试样,试样形状及尺寸见图2;然后按照国家标准GB/T528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行拉伸机械性能试验。试验所用仪器为江苏明珠试验机械有限公司生产的万能材料试验机,其型号为MZ-4000D1。试验温度为(23±2)℃,试样拉伸速度为500 mm/min。每组试验试样取5件,每组试验结果取5件试样试验结果的平均值。(2)硬度测试。将上述制备好的硅橡胶弹性体材料加工成硬度测试试样,试样形状及尺寸为30 mm×30 mm×6 mm,然后按照国家标准GB/T531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》进行硬度测试试验。试验所用仪器为上海精密仪器仪表有限公司生产的数显邵氏硬度计,其型号为HTS-200A。分别在每个试样的不同位置测量5次,取5次试样试验结果的平均值。

图2 试样形状及尺寸(mm)

(3)压缩永久变形测试。将上述制备好的硅橡胶弹性体材料加工成压缩永久变形试验试样,测试的试样形状为圆柱形,直径为(13±0.3)mm,高度为(6.3±0.3)mm;然后按照国家标准GB/T7759—2015《硫化橡胶或热塑性橡胶压缩永久变形的测定》进行压缩永久变形测试试验。试验所用仪器为江苏明珠试验机械有限公司生产的压缩永久变形测试装置。在试验温度为(23±2)℃、压缩量为1/4试样厚度、试验周期72 h的试验条件下进行试验。

压缩永久变形C由下式计算得到:

式中:h0为试样初始高度;h1为试样恢复后的高度;h s为限制器的高度。

(4)压缩应力松弛测试。将上述制备好的硅橡胶弹性体材料加工成压缩应力松弛试验试样,测试的试样形状为圆柱形,直径为(13±0.3)mm,高度为(6.3

±0.3)mm;然后按照国家标准GB/T1685—2008《硫化橡胶或热塑性橡胶在常温和高温下压缩应力松弛的测定》进行压缩应力松弛测试试验。试验所用仪器为江苏明珠试验机械有限公司生产的万能材料试验机,其型号为MZ-4000D1。在试验温度为(23±2)℃、压缩量为1/4试样厚度、试验周期24 h的试验条件下进行试验。

压缩应力松弛R(t)由下式计算得到:

式中:F0为试样被压缩30 min之后测量的初始作用力;F t为达到规定的试验时间t之后测量的作用力。

2 实验结果及分析

2.1 氧化镁填充对垫片材料拉伸力学性能的影响

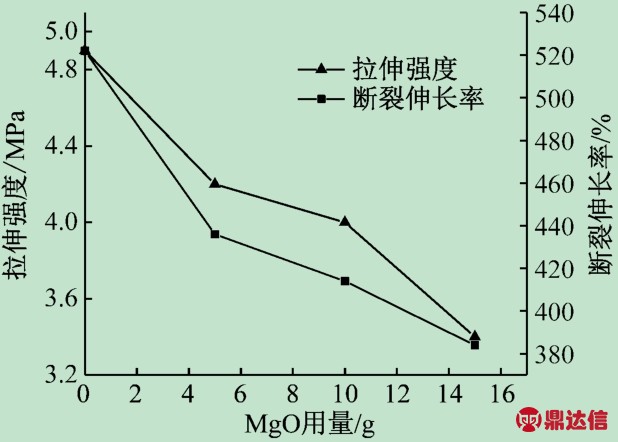

从图3可以看出,硅橡胶弹性体材料的拉伸强度和断裂伸长率都随着氧化镁用量的增加呈下降趋势。结果表明,氧化镁对硅橡胶弹性体材料的拉伸性能影响不明显。

图3 氧化镁用量对垫片材料拉伸性能的影响

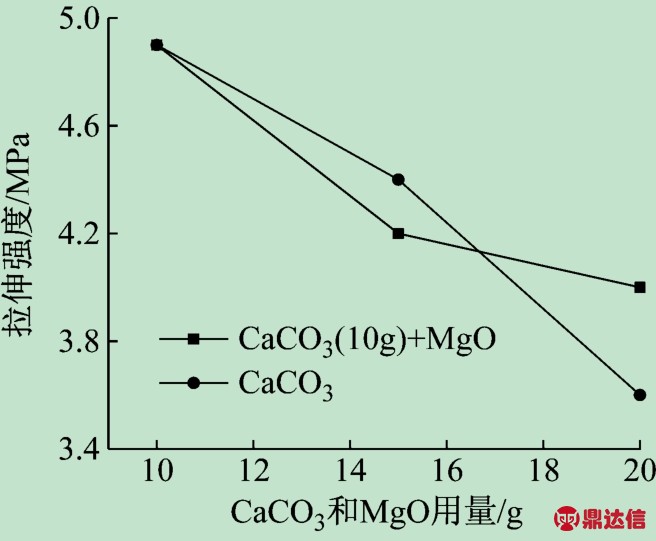

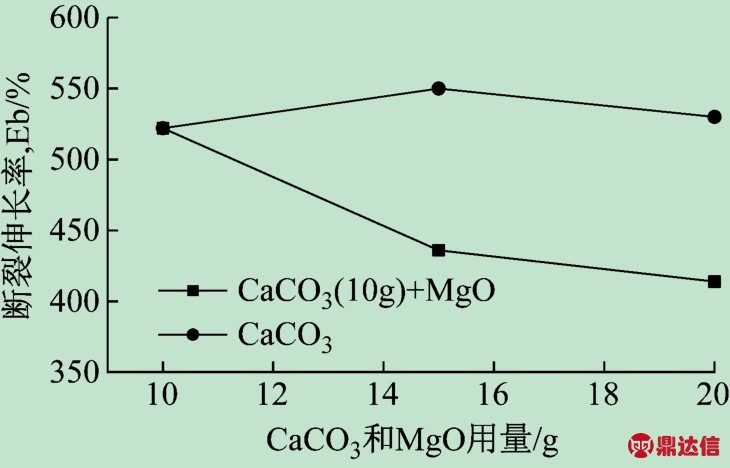

由图4可知,在CaCO3和MgO的总含量一定的情况下,固定CaCO3为10 g时添加MgO(0、5、10 g)比只有CaCO3(10、15、20 g)时的拉伸强度先减小后增高,当总含量为20 g时,添加MgO后的硅橡胶弹性体材料的拉伸强度要大于只有CaCO3时的硅橡胶弹性体材料的拉伸强度,说明此时增强了硅橡胶弹性体材料的拉伸强度。由图5可知,在CaCO3和MgO的总含量一定的情况下,固定CaCO3为10 g时添加MgO(0、5、10 g)比只有CaCO3(10、15、20 g)时的断裂伸长率要小,添加MgO并没有增加硅橡胶弹性体材料的伸长断裂率。

图4 碳酸钙和氧化镁用量对垫片材料拉伸强度的影响

图5 碳酸钙和氧化镁用量对垫片材料断裂伸长率的影响

2.2 氧化镁填充对垫片材料硬度的影响

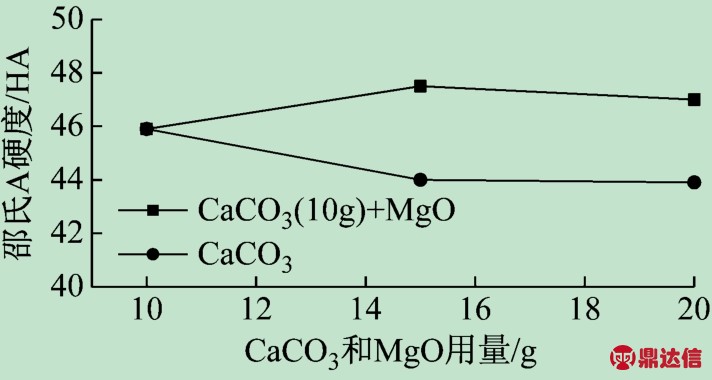

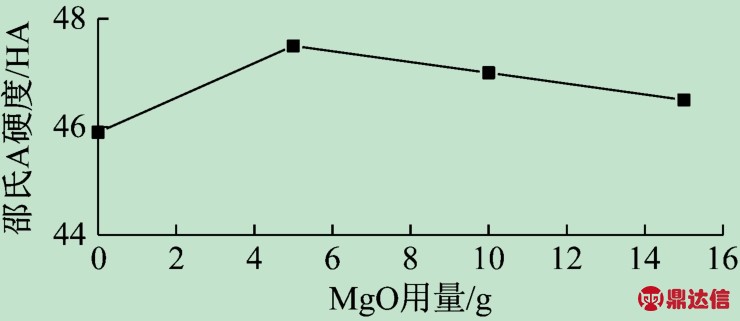

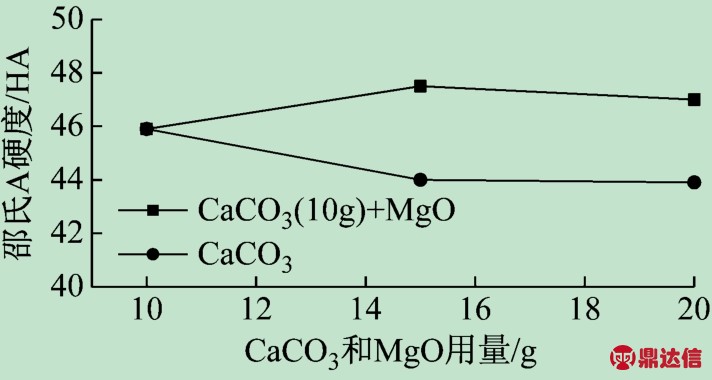

由图6可以看出,硅橡胶弹性体材料的硬度随着氧化镁用量的增加先增加后下降,并且氧化镁填充剂添加5~15 g时硅橡胶弹性体材料的硬度要高于没有添加氧化镁时。图7为固定CaCO3为10 g再分别添加0、5、10 g的MgO填充剂以及CaCO3分别为10、15、20 g时的硅橡胶弹性体材料硬度的试验结果。由图7可知,在CaCO3和MgO的总含量一定的情况下,固定CaCO3为10 g时添加MgO(0、5、10 g)比只有CaCO3(10、15、20 g)时的硬度要大,说明添加MgO增加了硅橡胶弹性体材料的硬度。

图6 氧化镁用量对垫片材料硬度的影响

图7 碳酸钙和氧化镁用量对垫片材料硬度的影响

2.3 氧化镁填充对垫片材料压缩性能的影响

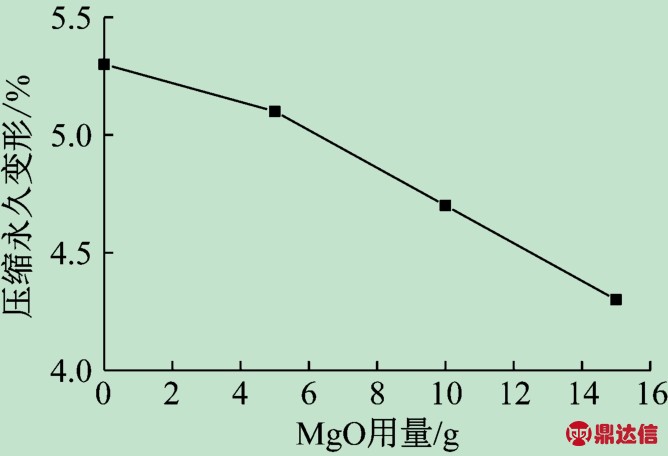

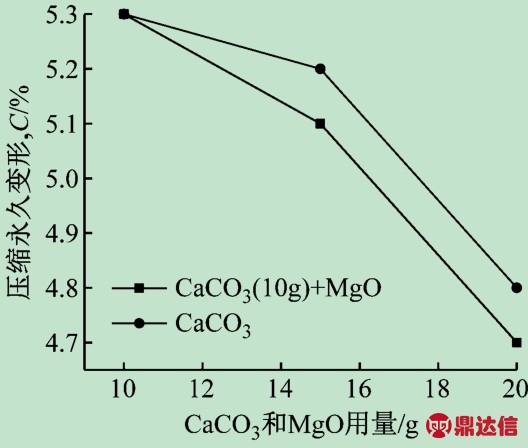

硅橡胶弹性体材料压缩性能的重要指标是压缩永久变形和压缩应力松弛,并且压缩永久变形与压缩应力松弛越小,硅橡胶弹性体材料的压缩性能越好。从图8可以看出,硅橡胶弹性体材料的压缩永久变形随着氧化镁用量的增加而减小。图9为固定CaCO3为10 g再分别添加0、5、10 g的MgO填充剂以及CaCO3分别为10、15、20 g时的硅橡胶弹性体材料压缩永久变形的试验结果。由图9可知,在CaCO3和MgO的总含量一定的情况下,固定CaCO3为10 g时添加MgO(0、5、10 g)比只有CaCO3(10、15、20 g)时的压缩永久变形更小,说明添加MgO减少了硅橡胶弹性体材料的压缩永久变形。

图8 氧化镁用量对垫片材料压缩永久变形的影响

图9 碳酸钙和氧化镁用量对垫片材料压缩永久变形的影响

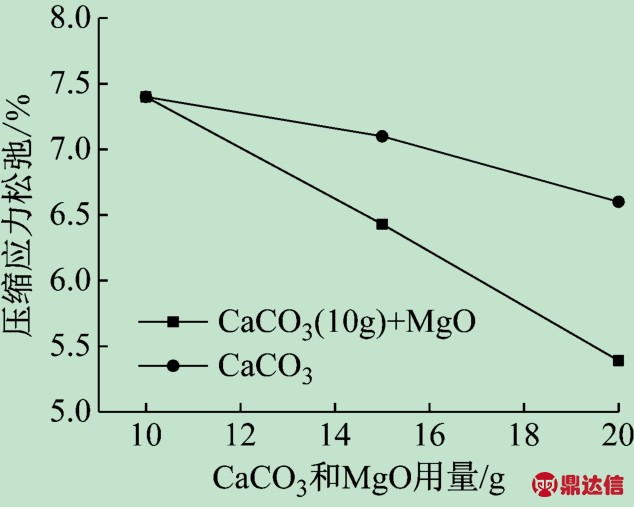

从图10可以看出,其对硅橡胶弹性体材料压缩应力松弛的影响与对硅橡胶弹性体材料压缩永久变形的影响变化趋势一致,都随着氧化镁用量的增加而减小。图11为固定CaCO3为10 g再分别添加0、5、10 g的MgO填充剂以及CaCO3分别为10、15、20 g时的硅橡胶弹性体材料压缩应力松弛的试验结果。由图11可知,在CaCO3和MgO的总含量一定的情况下,固定CaCO3为10 g时添加MgO(0、5、10 g)比只有CaCO3(10、15、20 g)时的压缩应力松弛更小,说明添加MgO减少了硅橡胶弹性体材料的压缩应力松弛,从而改善了硅橡胶弹性体材料的压缩性能。

图10 氧化镁用量对垫片材料压缩应力松弛的影响

图11 碳酸钙和氧化镁用量对垫片材料压缩应力松弛的影响

3 结 论

(1)拉伸机械性能试验结果表明,MgO在0~15 g时硅橡胶弹性体材料的拉伸强度和断裂伸长率都随着MgO用量的增加而降低,氧化镁填充剂的添加对硅橡胶弹性体垫片拉伸性能的影响不明显。

(2)硬度试验结果表明,硅橡胶弹性体材料的硬度随着MgO用量的增加先增加后下降,在CaCO3和MgO的总含量一定的情况下,固定CaCO3为10 g时添加MgO(0、5、10 g)比只有CaCO3(10、15、20 g)时的硬度要大,添加MgO增加了硅橡胶弹性体材料的硬度。

(3)压缩机械性能试验结果表明MgO填充剂的添加对硅橡胶弹性体垫片的压缩性能有重要影响。硅橡胶弹性体材料的压缩永久变形和压缩应力松弛都随着MgO用量的增加而减小,并且在CaCO3和MgO的总含量一定的情况下,固定CaCO3为10 g时添加MgO(0、5、10 g)比只有CaCO3(10、15、20 g)时的压缩永久变形和压缩应力松弛更小。当固定CaCO3为10 g时添加15 g MgO比未添加MgO时的硅橡胶弹性体材料的压缩永久变形和压缩应力松弛分别降低了18.9%和35.5%,这个结果说明添加MgO减少了硅橡胶弹性体材料的压缩永久变形和压缩应力松弛,提高了硅橡胶弹性体材料的压缩性能。