摘 要: 测量了柔性石墨- 不锈钢金属缠绕垫片的非线性压缩- 回弹曲线,建立了螺栓法兰垫片接头整体结构有限元模型,采用泄漏率来表征其密封性能,分析了螺栓不均匀预紧对接头密封性能的影响。结果表明:个别螺栓欠预紧会导致密封泄漏率增加;欠预紧程度越大,欠预紧螺栓数目越多,螺栓间越互相靠近,则泄漏率越大,且泄漏位置出现在欠预紧螺栓区域;个别螺栓超预紧时,泄漏率不降反略有增加,泄漏位置出现在超预紧螺栓对侧区域。

关键词: 螺栓法兰垫片接头; 有限元分析; 预紧不均匀; 垫片; 泄漏率

引 言

随着现代工业的迅速发展以及我国对环境保护的日益重视,国家对石化装置的安全运行及密封泄漏提出了更高的要求。目前,螺栓法兰垫片接头是压力容器和管道中最常用的静密封连接形式,泄漏是此类连接结构的主要失效形式。为保证压力容器和管道的正常运行,对法兰连接的密封性能进行评估非常重要。在当前螺栓法兰垫片接头泄漏率的研究中,一般认为法兰连接结构的泄漏率与垫片的整体平均应力有关[1-3]。孙世锋等[4]利用有限元法模拟了垫片的非线性特征,研究了外弯矩对垫片应力分布、螺栓载荷及法兰转角的影响,推测出了外弯矩与接头紧密度之间的关系。Krishna等[5]分析了螺栓加载后法兰的偏转及垫片应力沿径向的变化规律。Omiya等[6]利用有限元方法模拟了螺栓预紧和内压作用下垫片应力的分布,并利用模拟结果对法兰接头泄漏率进行预测和试验验证。然而,以上这些研究均认为各螺栓预紧载荷是相同的。顾伯勤等[7]详细阐述了垫片的密封机理,研究了高温下螺栓法兰垫片系统密封性能的评价方法,提出了表征垫片密封性能的泄漏率计算公式。在新型法兰连接设计方法的研究方面,一些学者建立了以连接紧密度和最大允许泄漏率为设计准则的紧密性设计方法[8-9]。

影响法兰接头密封性能的因素有很多,如法兰刚度、垫片材料和类型等,而螺栓载荷不足和安装不当也是影响法兰接头密封性能的关键因素[10-13]。Duffey等[14]提出了一种确定预紧上限的方法,并将该方法计算结果与有限元模拟结果进行对比,得出螺栓预紧载荷对动态螺栓最大应力的影响规律,为螺栓预紧载荷的选择提供了参考。考察螺栓法兰垫片接头的密封性能时,应将连接结构作为一个整体进行分析研究。螺栓预紧力的大小直接关系到垫片的压紧程度,从而影响法兰的密封性能。由于人为因素等的影响,螺栓法兰垫片接头中有时会存在螺栓预紧不均匀的情况。本文采用数值模拟方法,以某螺栓法兰垫片接头为例,研究个别螺栓欠预紧或超预紧对接头泄漏率的影响。

1 有限元分析模型的建立

1.1 螺栓法兰垫片接头有限元模型

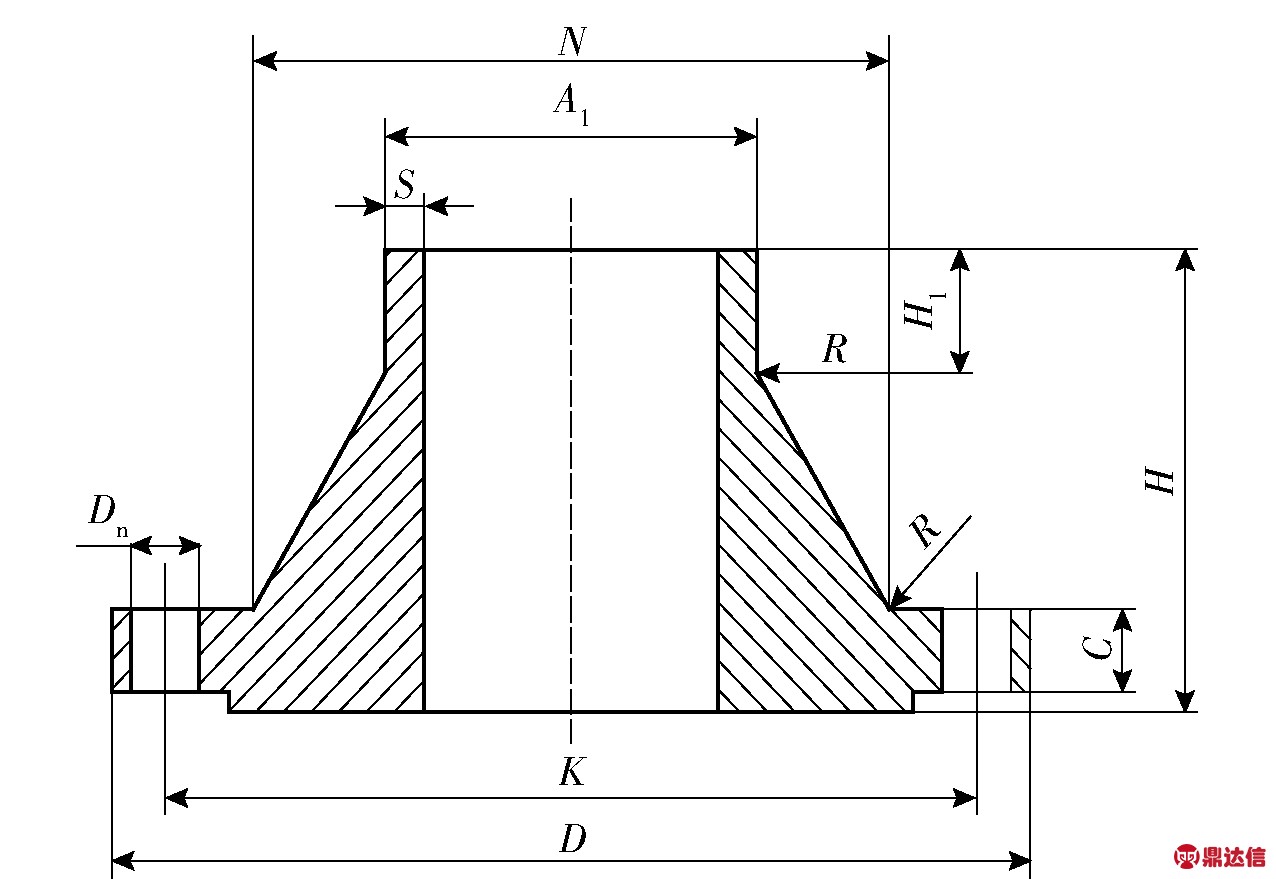

根据HG/T20592~20635—2009《钢制管法兰、垫片、紧固件》选取规格为DN300、PN25的标准带颈对焊法兰,法兰密封面形式为突面,垫片的类型为柔性石墨- 不锈钢金属缠绕垫片,螺柱类型为等长双头螺柱,其尺寸根据GB901—88确定,螺母尺寸根据GB/T6170—2016确定。法兰结构见图1,基本尺寸见表1,垫片基本尺寸见表2。

图1 法兰几何结构图

Fig.1 Geometry of the flange

表1 法兰基本尺寸

Table 1 Basic dimensions of the flange

表2 垫片基本尺寸

Table 2 Basic dimensions of the gasket

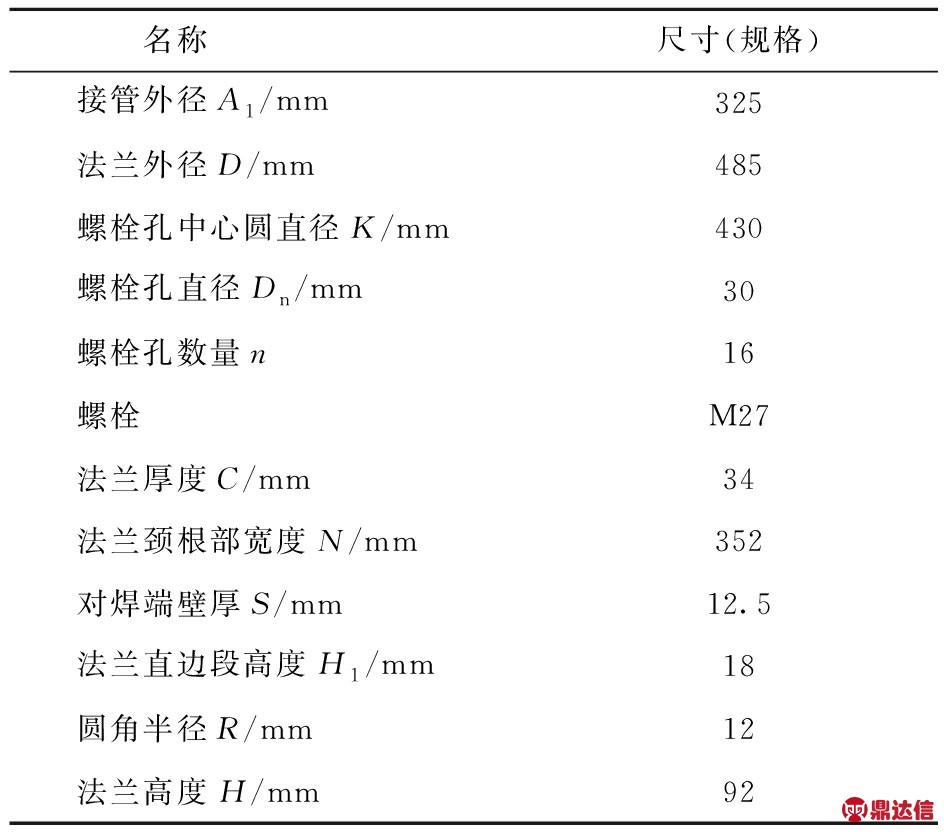

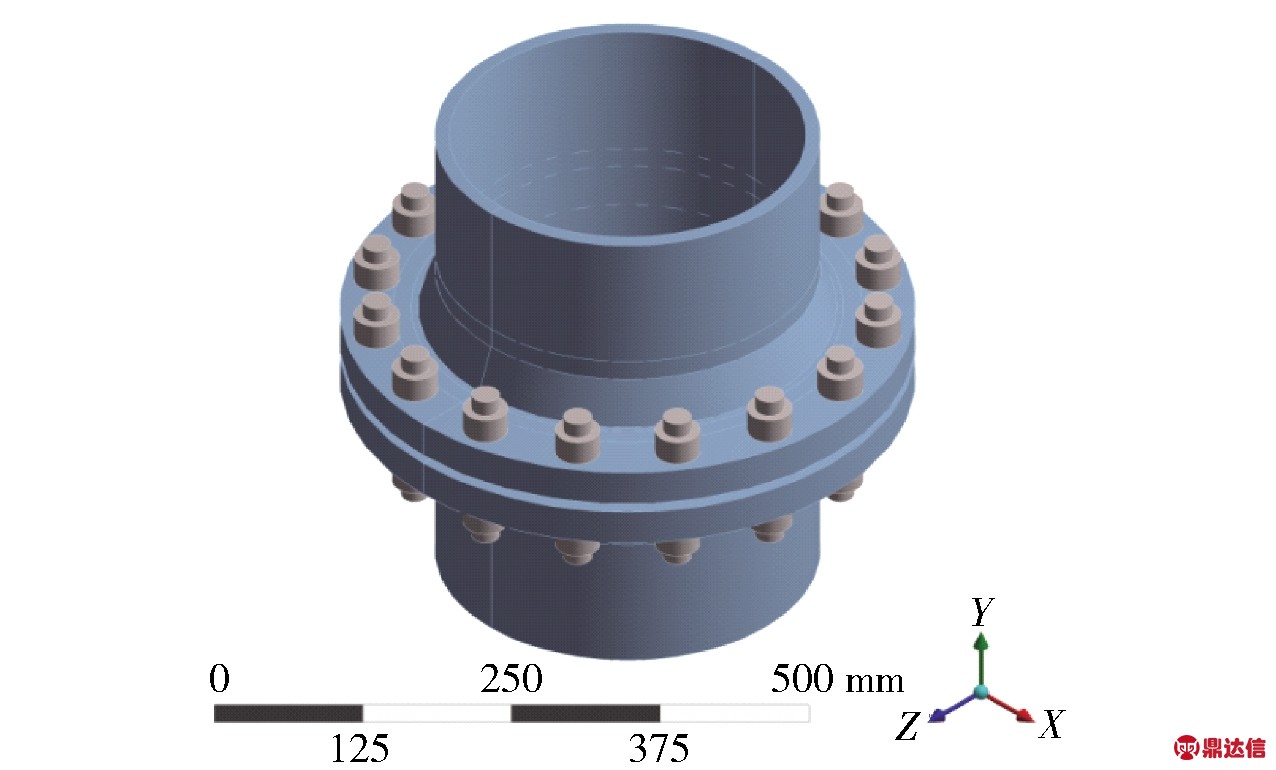

为消除管端边界的影响,根据圣维南原理,法兰连接管道长度l应大于![]() 为接管内径,t为接管壁厚),通过计算选取管道长度为120 mm。采用Ansys Workbench软件建立螺栓法兰垫片接头有限元模型,有限元几何模型如图2所示。

为接管内径,t为接管壁厚),通过计算选取管道长度为120 mm。采用Ansys Workbench软件建立螺栓法兰垫片接头有限元模型,有限元几何模型如图2所示。

图2 螺栓法兰垫片接头有限元几何模型

Fig.2 Geometrical model of the bolt- flange- gasket joint

1.2 材料参数

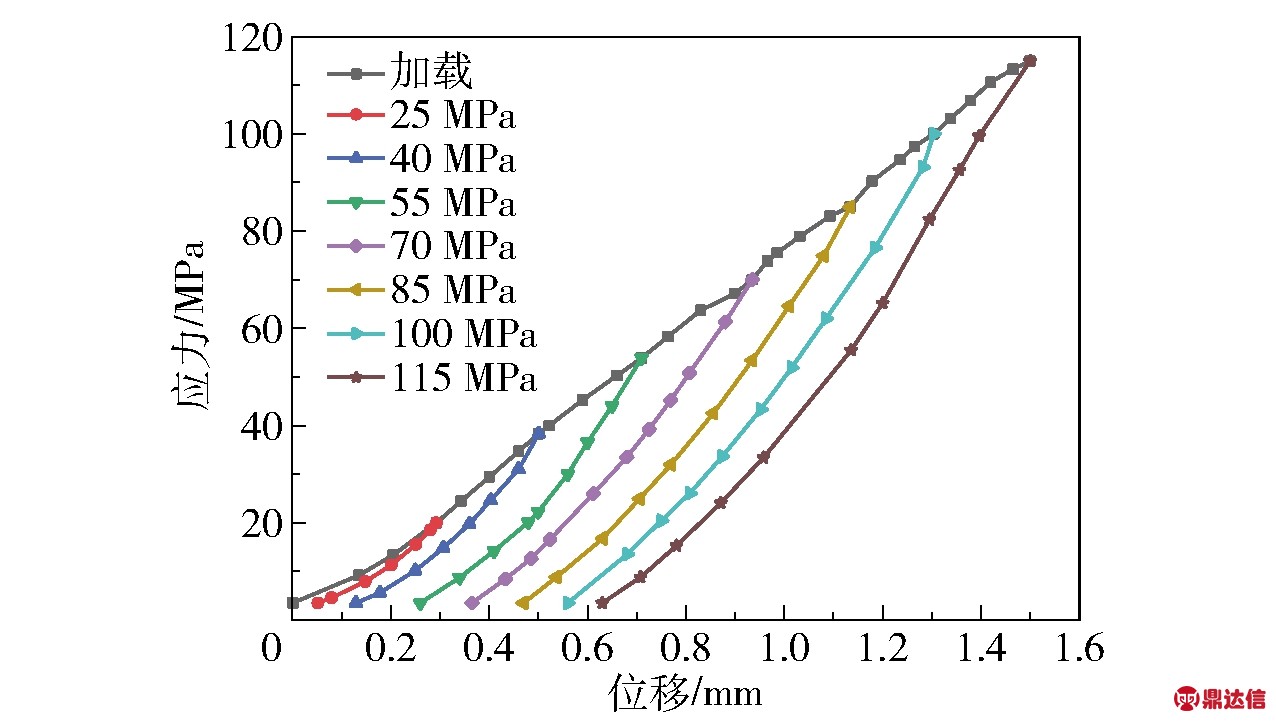

有限元模型各组成部分选用的材料及材料参数见表3。螺柱、螺母和法兰均采用双线性弹塑性材料模型进行模拟。对于具有非线性和非保守性的垫片材料,采用实测多线性弹塑性材料模型进行模拟。在Ansys Workbench19.0平台的Engineering Data材料库中提供了非线性垫片材料模型(Gasket Model),可以自定义输入压缩量和垫片压应力来模拟垫片压缩曲线以及自定义输入回弹量和垫片压应力来模拟垫片回弹曲线。为得到更为真实的垫片压缩- 回弹曲线,参照GB/T 12622—2008《管法兰用垫片压缩率和回弹率试验方法》进行柔性石墨- 不锈钢金属缠绕垫片压缩- 回弹试验:选用3片尺寸为DN80的带内外环型柔性石墨- 不锈钢金属缠绕垫片,在电液伺服式万能试验机上进行试验。参考标准对垫片施加3.5 MPa的初始载荷,保持10 s,记录垫片的初始厚度T1,记录后将位移传感器调零,并以此作为加载过程的起点。以0.5 MPa/s的速度进行垫片的加载及卸载,依次将垫片加载到25、40、55、70、85、100、115 MPa,加载至规定载荷后,保持10 s并记录垫片压缩变形量,卸载至初始载荷后记录垫片未恢复的压缩量。通过试验得到图3所示的垫片真实压缩- 回弹性能曲线。

表3 材料参数

Table 3 Material parameters

图3 垫片压缩- 回弹性能曲线

Fig.3 Compression- rebound curves of the gasket

1.3 有限元网格模型

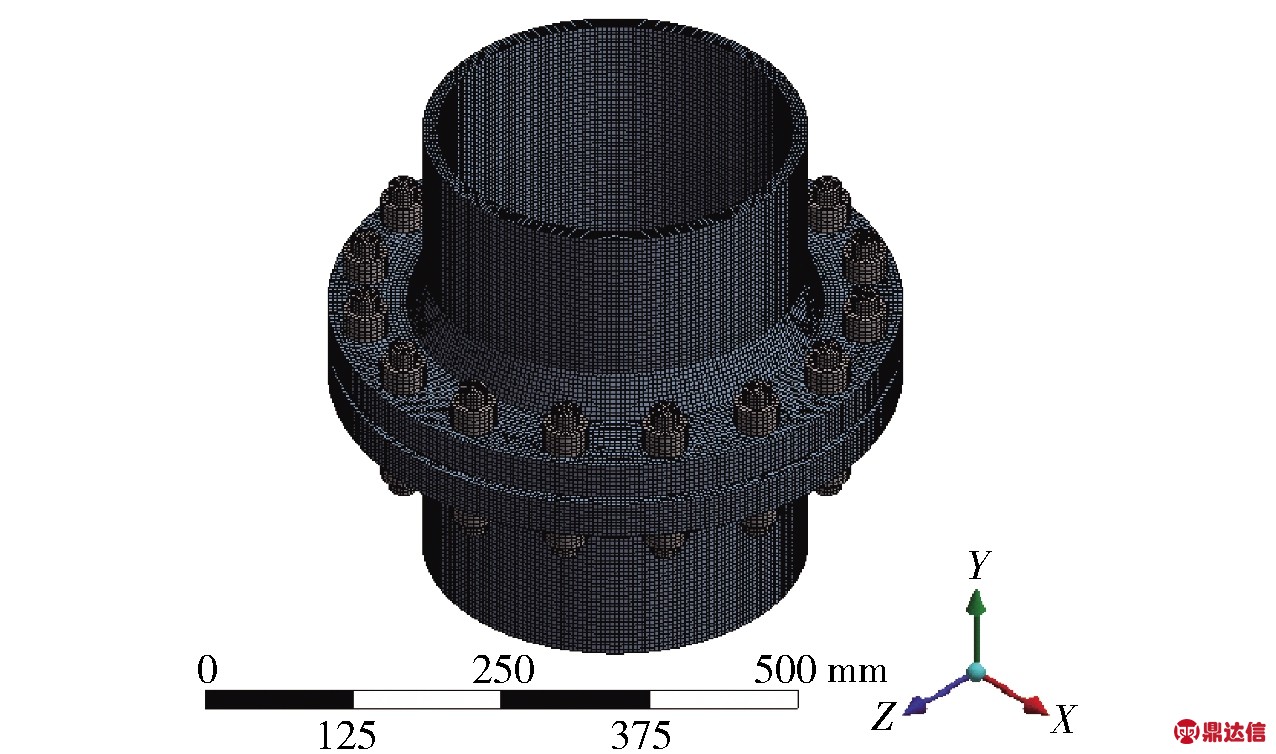

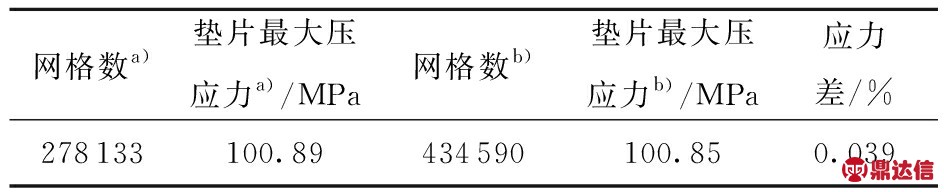

在有限元模型中,垫片部分采用Inter194垫片单元模拟柔性石墨- 不锈钢金属缠绕垫片的非线性行为,法兰、螺栓、螺母及接管部分采用Solid186实体单元模拟。螺栓法兰垫片接头有限元网格模型如图4所示,共包含278 133个单元,1 285 279个节点。本文重点关注垫片压应力结果进而分析泄漏率,因此,以预紧工况垫片最大压应力为指标进行网格无关性验证,结果列于表4。综合考虑计算时间与仿真误差认为网格数为278 133时可满足网格无关性要求。

图4 螺栓法兰垫片接头有限元网格模型

Fig.4 Finite element mesh model of the bolt- flange- gasket joint

表4 网格无关性验证结果

Table 4 Results of grid independence verification

a—采用本文有限元网格模型分析; b—对垫片进行网格加密后再进行分析。

1.4 约束与载荷

本文的有限元模型是一个典型的多体接触问题。在本文模拟中,由于垫片与法兰、螺栓与法兰的接触面不变且相对固定,即使微小滑移也不影响计算结果,因此将垫片与法兰以及螺栓与法兰之间的接触设置为绑定接触,以减小计算收敛难度。

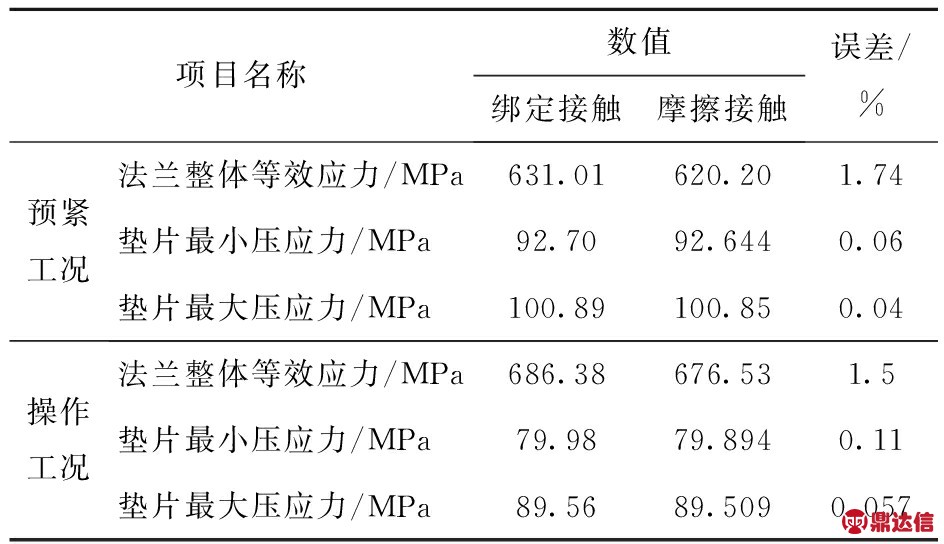

表5为螺栓均匀预紧情况下,垫片与法兰以及螺栓与法兰之间的接触设置为绑定接触与设置为摩擦接触(摩擦系数0.15)时的模拟计算结果对比。从表5可以看出,设置为绑定接触与设置为摩擦接触分析得到的垫片压应力结果之间误差很小,因此采用绑定接触是合适的。

表5 绑定接触与摩擦接触计算结果对比

Table 5 Comparison of bonded contact and frictional contact calculation

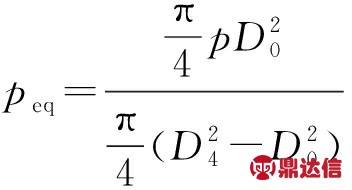

为了限制整个螺栓法兰垫片接头的整体刚体位移,在法兰接管下端面施加轴向(Y轴方向)位移固定约束。法兰、接管、垫片与介质接触的所有内表面承受介质内压。在接管上端面施加轴向力。等效轴向力的计算公式为

(1)

式中,peq为轴向力,MPa;p为介质内压,MPa;D0为法兰直边段内径,mm;D4为法兰直边段外径,mm。

螺栓的个数和大小按标准选取,螺栓预紧力Wa应不小于预紧垫片所需的最小压紧载荷,即

Wa=πbDGy

(2)

式中,b为垫片有效密封宽度,mm;DG为垫片反力作用位置直径,mm;y为垫片密封比压力,MPa。本文选定螺栓预紧力为80 000 N。

在分析时载荷的施加被分成了两个载荷步:第一个载荷步施加螺栓预紧力,螺栓预紧力由0逐步增加至80 000 N,使用螺栓预紧单元对螺柱侧面施加螺栓预紧力,第一步设置为Load,大小80 000 N,第二步设置为Lock,保持80 000 N预紧力大小;第二个载荷步施加介质内压,法兰、垫片及接管所有与介质接触的内表面承受介质内压,由0增加至公称压力2.5 MPa,并在法兰上接管端面施加等效轴向力。

1.5 预紧状态

螺栓预紧力大小直接影响垫片的压应力,从而影响螺栓法兰垫片接头的密封性能。由于多种因素影响,可能存在螺栓预紧力分布不均匀的情况,为考察不均匀预紧对接头密封性能的影响,本文分析以下几种预紧状态。

(1)螺栓预紧时,有单根螺栓欠预紧,分析该根螺栓的预紧力减少10%~60%时,接头泄漏率的变化。

(2)螺栓预紧时,有两根螺栓欠预紧,分析这两根螺栓的预紧力减少20%且处于不同位置时,接头泄漏率的变化。

(3)螺栓预紧时,有单根螺栓超预紧,分析该根螺栓的预紧力超出正常预紧力的10%~60%时,接头泄漏率的变化。

(4)螺栓预紧时,有两根螺栓超预紧,分析这两根螺栓的预紧力超出正常预紧力的20%且处于不同位置时,接头泄漏率的变化。

2 有限元分析结果

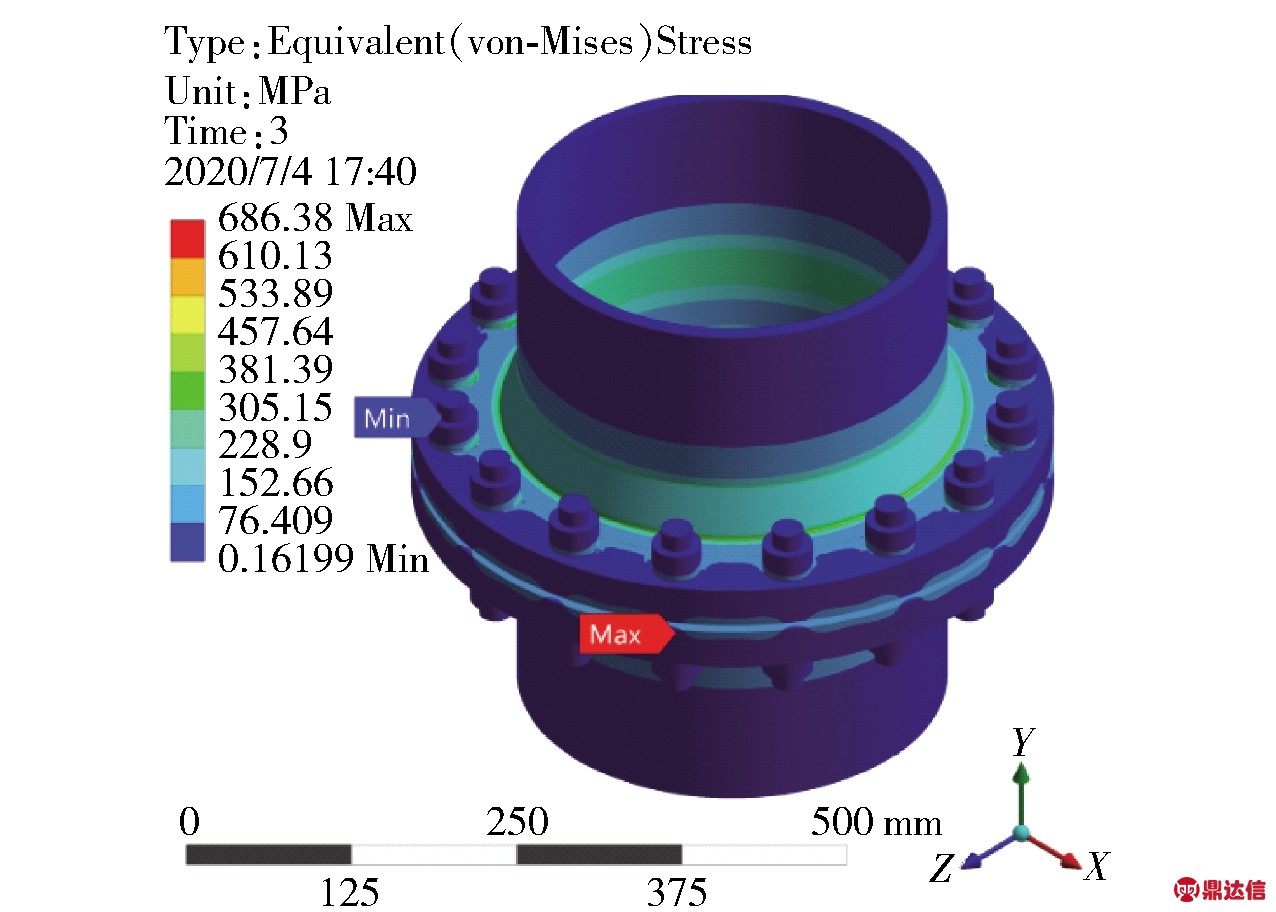

2.1 法兰应力分布

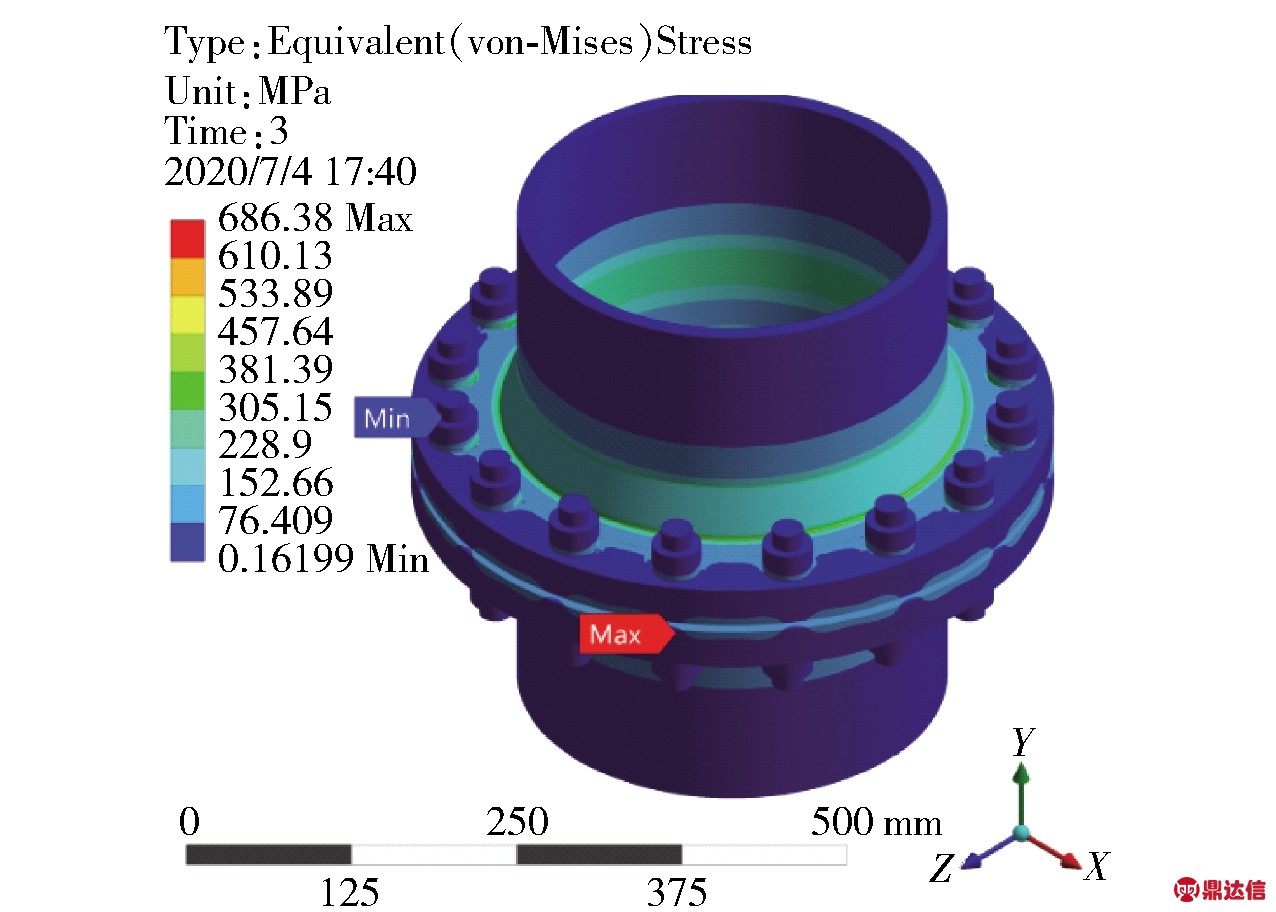

当所有螺栓均匀预紧时,操作工况下法兰整体等效应力分布云图如图5所示。法兰锥颈处的应力较大,是由于该处为法兰环上的不连续位置,存在应力集中。

图5 接头整体等效应力分布云图

Fig.5 Mises equivalent stress distribution contours for the whole joint

2.2 垫片压应力分布

垫片上的压应力大小决定了垫片是否能够密封以及泄漏率大小,下面以均匀预紧和两相邻螺栓出现20%欠预紧为例,分析在预紧工况和操作工况下垫片上的压应力分布。

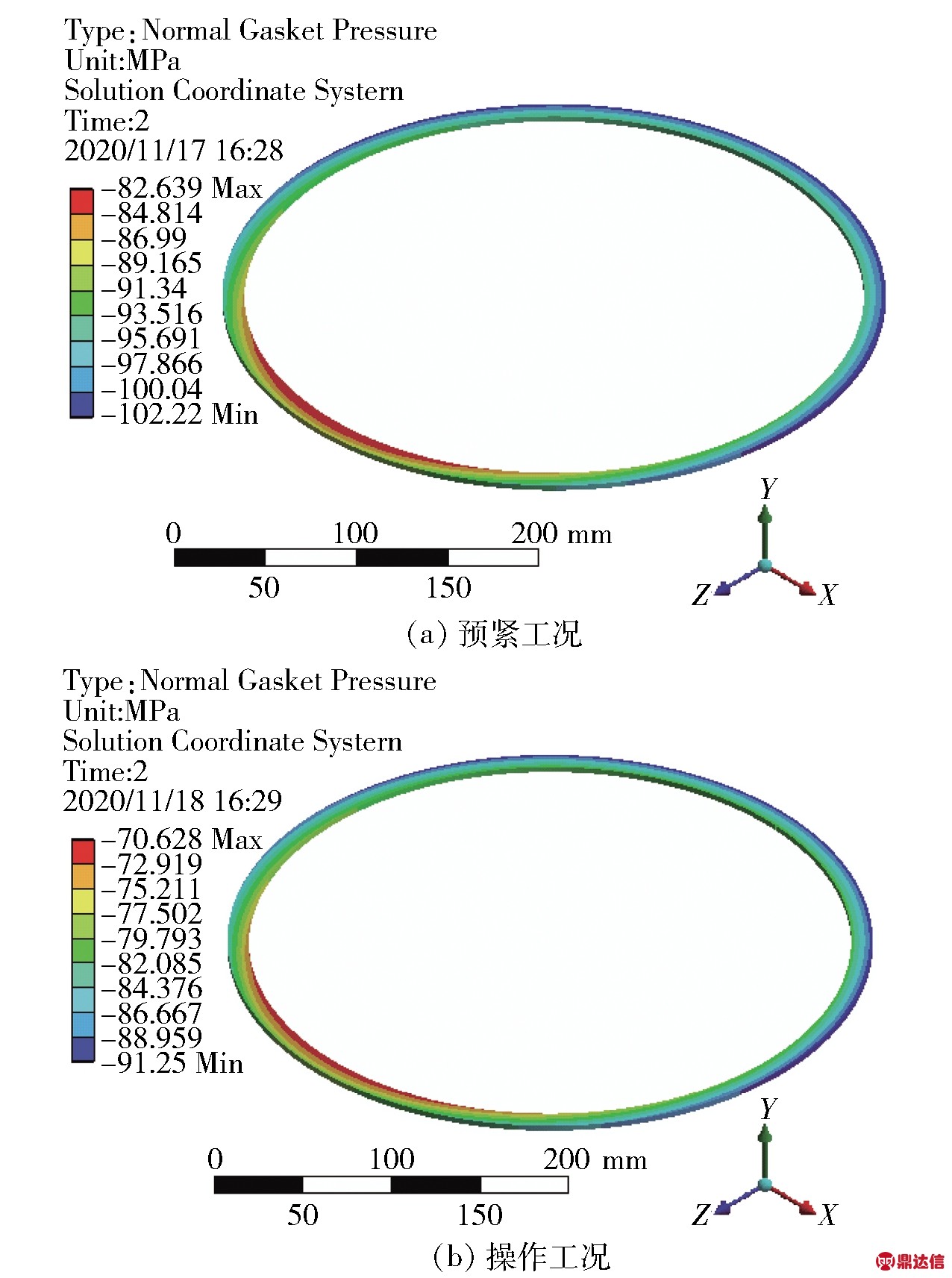

图6是螺栓均匀预紧时在预紧工况和操作工况下垫片密封面上的压应力分布云图。预紧后垫片压应力由内缘至外缘逐渐增大,沿环向垫片应力分布基本相同;最小压应力出现在垫片内缘,为92.7 MPa,最大压应力出现在垫片外缘,为100.89 MPa。可以看出,预紧后垫片上每处压应力均大于垫片的密封比压力y(y=69 MPa),能够保证预紧工况下螺栓法兰垫片接头的密封。操作工况下垫片压应力分布与预紧工况基本相同,由于垫片的回弹,压应力略有减小。

图6 均匀预紧时预紧工况和操作工况下垫片压应力分布

Fig.6 Compressive stress distribution contours at the gasket under uniform pre-loading and operating conditions

图7是两相邻螺栓20%欠预紧时在预紧工况和操作工况下垫片密封面上的压应力分布云图。同样地,在密封面上外边缘的压应力最大。但是因为有螺栓欠预紧,外边缘的压应力分布不再均匀,因此会出现确定的泄漏点。

图7 两相邻螺栓20%欠预紧时预紧工况和操作工况下垫片压应力分布

Fig.7 Compressive stress distribution contours at the gasket under pre-loading and operating conditions when two adjacent bolts are 20% insufficiently pre-loaded

对于螺栓法兰垫片接头,若出现密封泄漏,介质会从垫片上压应力较小的部位沿径向泄漏,因此有最大压应力的垫片外缘上的压应力最小部位是最可能的泄漏点。

3 密封性能分析

3.1 螺栓法兰垫片接头泄漏率预测方法

现有的垫片泄漏模型主要有平行平板模型、平行圆板模型、圆管模型、三角沟模型和多孔介质模型。本文采用多孔介质模型,该模型认为,大多数非金属材料制成的垫片和金属- 非金属的组合垫片都可以近似看成是由各向同性的多孔介质组成,其内部流道及垫片与法兰接触面之间的泄漏通道都是由多个弯曲且半径不一的毛细管组成的。多孔介质模型能够较好地描述本文所用的柔性石墨- 不锈钢金属缠绕垫片的泄漏情况,为预测密封结构的泄漏率提供了理论依据。利用文献[7]中提出的柔性石墨填充缠绕式垫片泄漏率计算公式计算法兰系统的泄漏率L。

(3)

实际工况下的泄漏率LR可以按式(4)进行修正

(4)

式中,p为介质内压,MPa;T为试验温度,℃;SG为垫片压紧应力,MPa;AL、ML、NL均为回归系数,AL=1.2×10-3,ML=0.401,NL=0.670;b1、b2为试验垫片和实际垫片的有效宽度,mm;η1、η2为试验介质黏度及实际介质在操作温度下的黏度,Pa·s;D1、D2为试验垫片和实际垫片缠绕部分外径,mm。

提取有限元分析得到操作工况下垫片外缘最小压应力SG,将SG、p和T代入泄漏率公式(3)中可以得到试验条件下的泄漏率,通过泄漏率修正公式(4)对L进行修正,即可得到实际工况条件下的泄漏率LR。

3.2 螺栓欠预紧

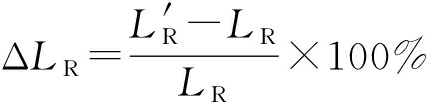

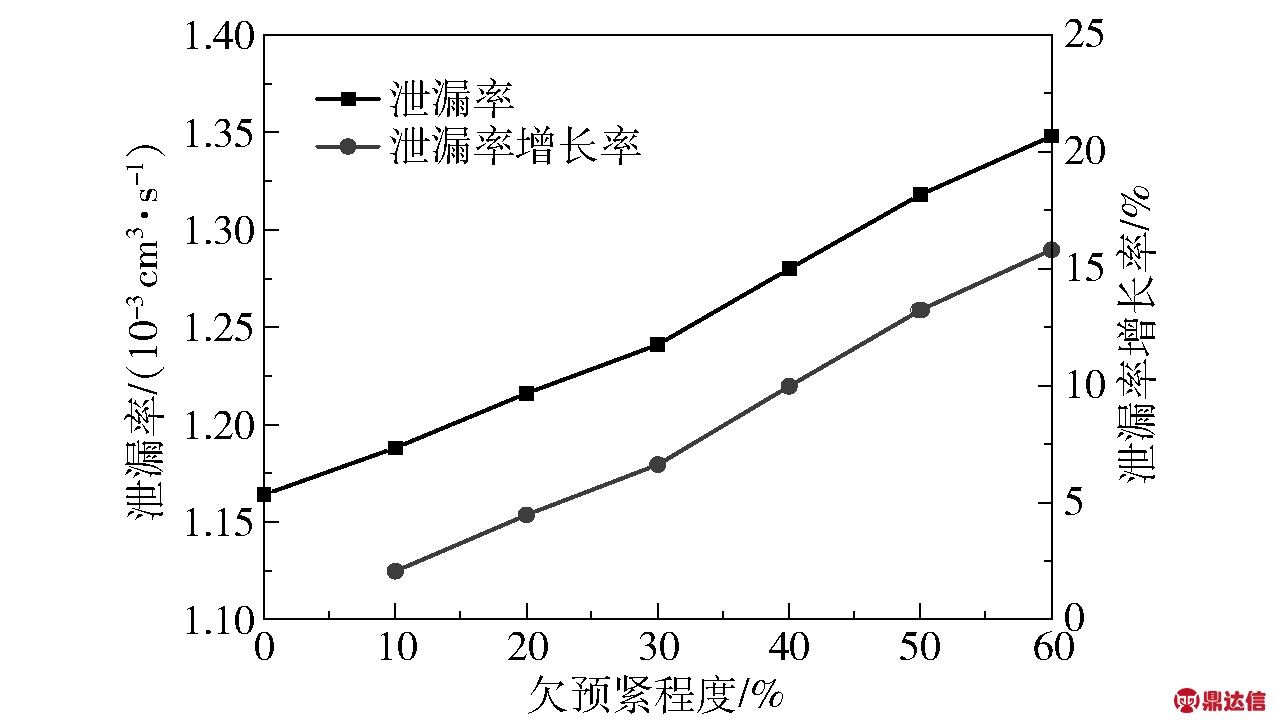

若单根螺栓欠预紧,预紧力比均匀预紧设定的预紧力减小10%~60%,按照式(3)、(4)计算泄漏率,结果如图8所示,图中泄漏率增长率计算式为

式中,ΔLR表示泄漏率增长率,L′R表示不均匀预紧时的泄漏率,LR表示均匀预紧时的泄漏率。

从图8可以看出,如果某根螺栓欠预紧,泄漏率增加,泄漏率及泄漏率增长率与欠预紧程度几乎成正比。欠预紧程度达60%时,泄漏率增长率超过15%。

图8 泄漏率及泄漏率增长率与单根螺栓欠预紧程度的关系

Fig.8 Leakage rate and the change in its growth rate as a function of the extent of a single bolt insufficient pre-loading

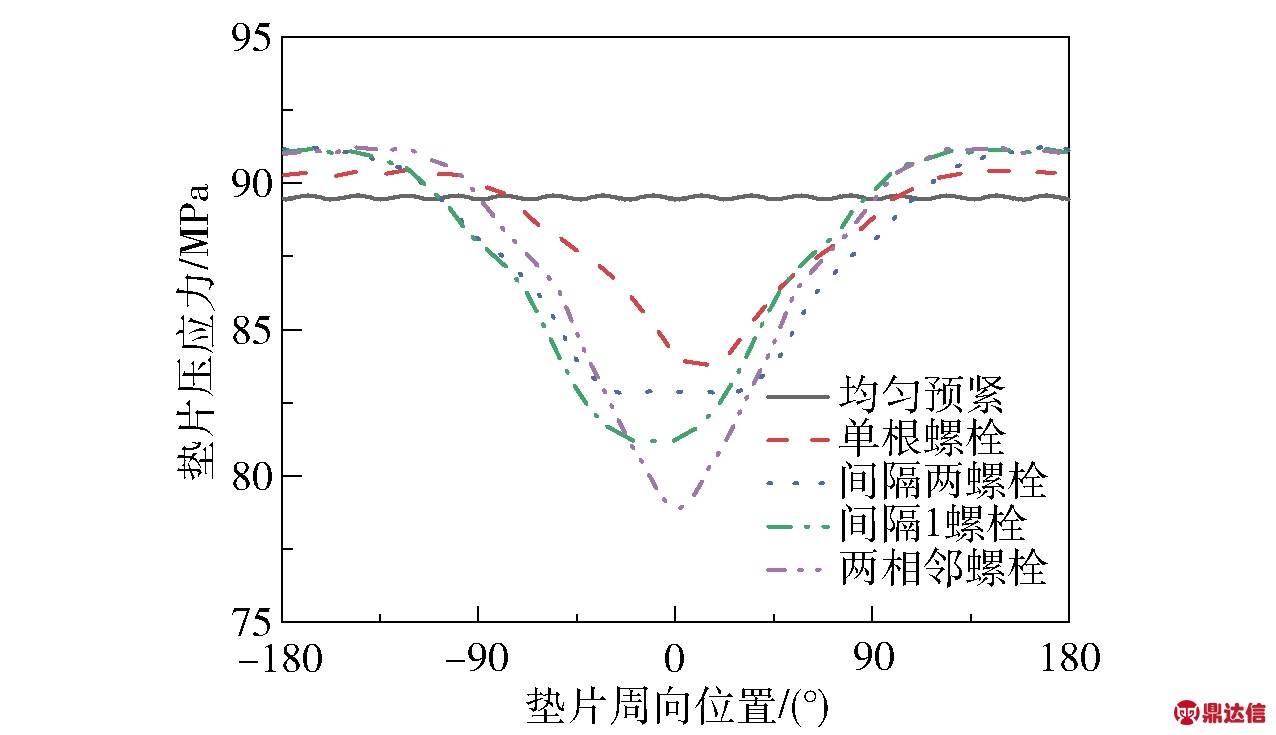

图9是单根螺栓不同欠预紧程度情况下垫片外缘压应力变化。显然,在欠预紧螺栓处,垫片的压应力比其他位置小,而且欠预紧程度越大,压应力越小。这意味着若出现泄漏,泄漏点就在欠预紧螺栓处,且欠预紧程度越大,越容易泄漏。

图9 单根螺栓欠预紧垫片外缘压应力变化

Fig.9 Change of the compressive stress at the outer edge of the gasket when a single bolt is insufficiently pre-loaded

另外,从图9还可以看出,如果某螺栓欠预紧,在其他位置处的垫片外缘压应力反而有所增加,这是由于预紧不均匀,法兰盘出现了一定程度的偏转的缘故。

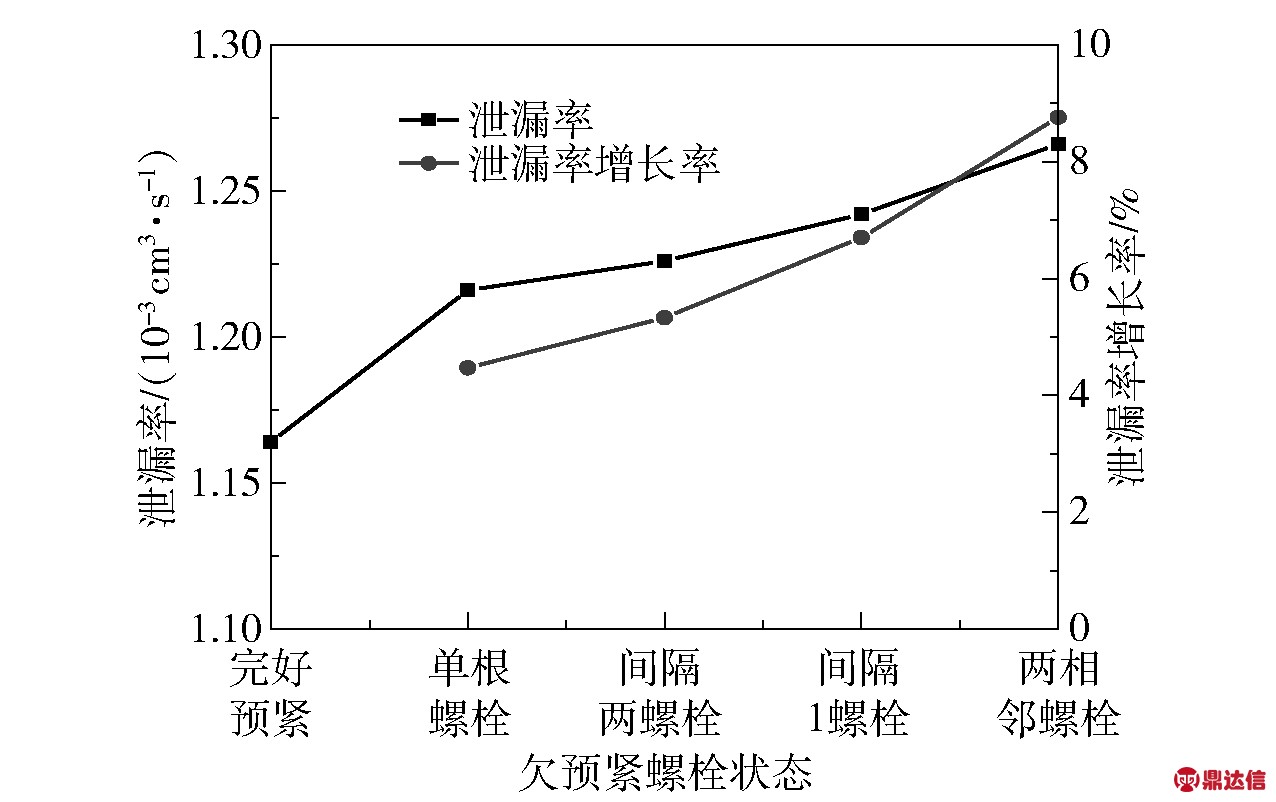

若两根螺栓欠预紧,且假设预紧力比均匀预紧设定的预紧力都减小20%,不过两欠预紧螺栓可以处于不同位置,这里考察两螺栓相邻、相隔1根螺栓和相隔两根螺栓这3个位置。图10是泄漏率及泄漏率增长率与两欠预紧螺栓位置的关系。显然,在相同欠预紧程度下,两根螺栓欠预紧引起的泄漏率增加量比单根螺栓欠预紧引起的泄漏率增加量大。从位置看,比起相隔1根或两根螺栓,两欠预紧螺栓相邻时引起的密封泄漏更大。

图10 泄漏率及泄漏率增长率与两欠预紧螺栓位置的关系

Fig.10 Leakage rate and the change in its growth rate as a function of the position of two insufficiently pre-loaded bolts

同样地,研究两根螺栓欠预紧情况下垫片外缘压应力变化发现,也是在欠预紧螺栓区域垫片的压应力比其他位置小,如图11所示。相比于单根螺栓,两根螺栓欠预紧时,泄漏率变大,泄漏区域也变大。两根欠预紧螺栓相邻时,相互影响最大,两螺栓之间的压应力最小;随着两根欠预紧螺栓相隔距离增大,其互相影响减小,压应力变大。如果两根螺栓相隔3根螺栓或更多,则每根螺栓处的压应力就会接近单根螺栓欠预紧情况。

图11 两根螺栓欠预紧垫片外缘压应力变化

Fig.11 Variation in the compressive stress at the outer edge of the gasket when two single bolts are insufficiently pre-loaded

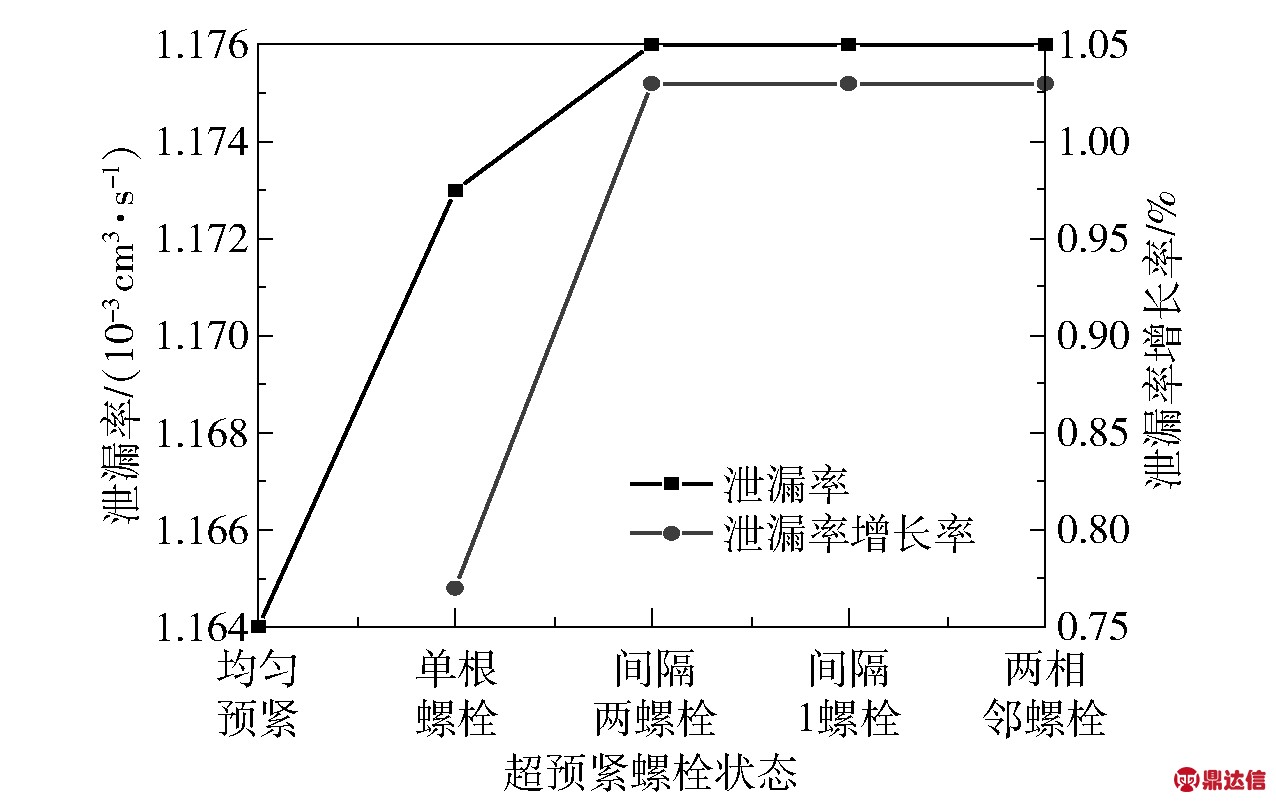

3.3 螺栓超预紧

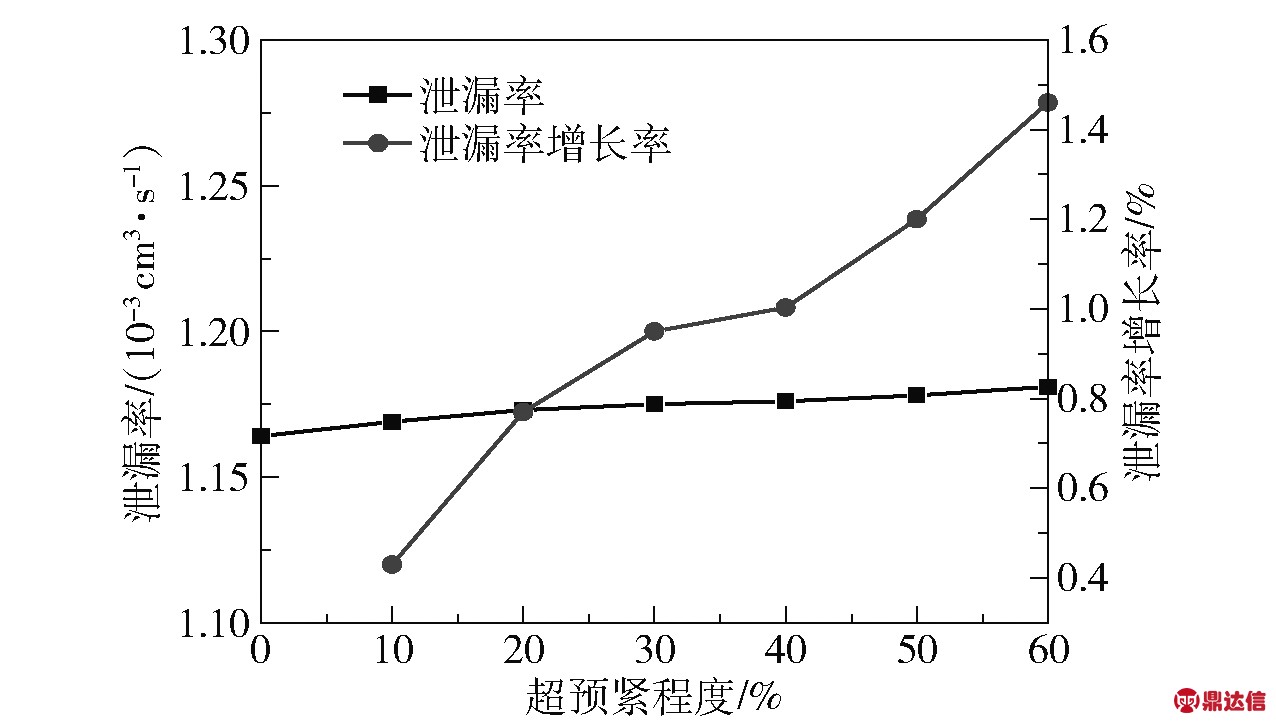

若单根螺栓超预紧,预紧力比均匀预紧设定的预紧力增加10%~60%,计算得到的泄漏率如图12所示。值得注意的是,如果1根螺栓出现超预紧,密封泄漏率不但没有减小,反而稍有增加,而且超预紧程度越大,泄漏率增加也越大。不过与欠预紧相比,超预紧引起的泄漏率增加要小得多。

图12 泄漏率及泄漏率增长率与单根螺栓超预紧程度的关系

Fig.12 Leakage rate and the change in its growth rate as a function of a single bolt over pre-loaded

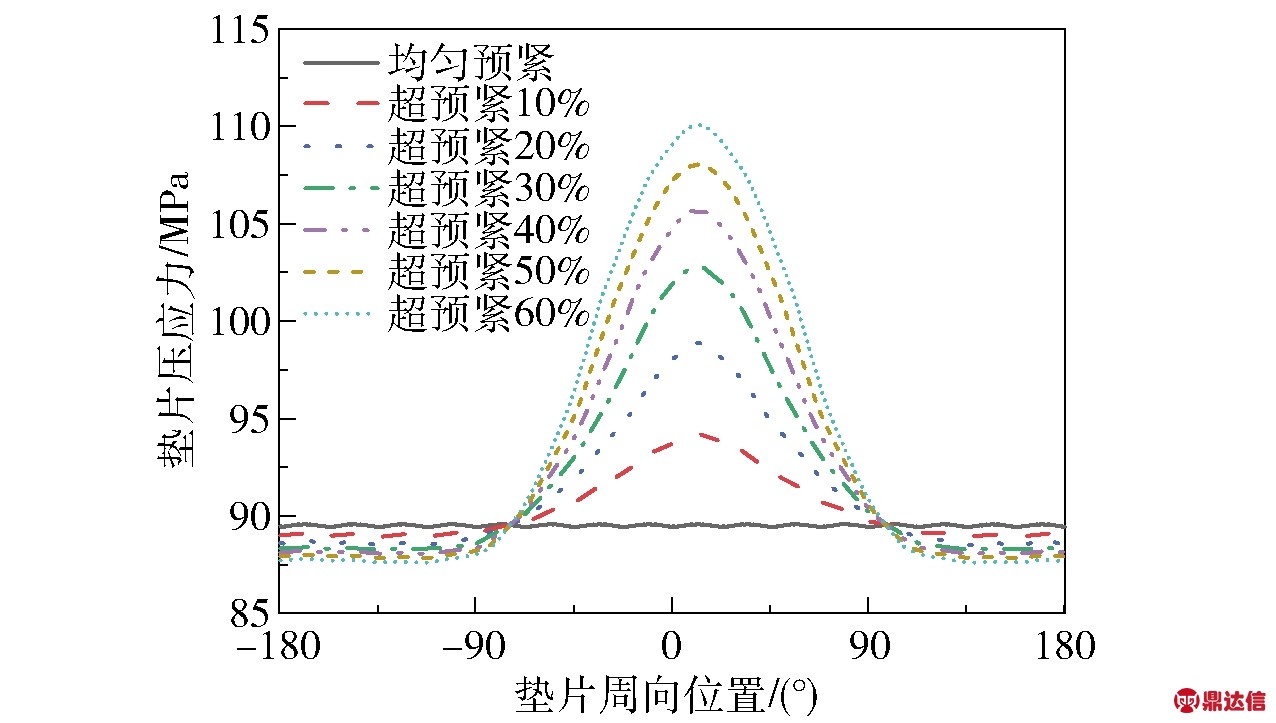

图13是单根螺栓不同超预紧程度下垫片外缘压应力变化情况。显然,在超预紧螺栓处,垫片压应力比其他位置大,而且超预紧程度越大,垫片压应力越大。另外,从图13还可以看出,如果某螺栓超预紧,在其他位置处垫片的外缘压应力则有所减小,这也是由于预紧不均匀,法兰盘出现了一定程度的偏转的缘故。研究发现,若出现泄漏,泄漏点就在超预紧螺栓周向180°方向的位置,且超预紧程度越大,越容易泄漏。

图13 单根螺栓超预紧垫片外缘压应力变化

Fig.13 Variation in the compressive stress at the outer edge of the gasket when a single bolt is over pre-loaded

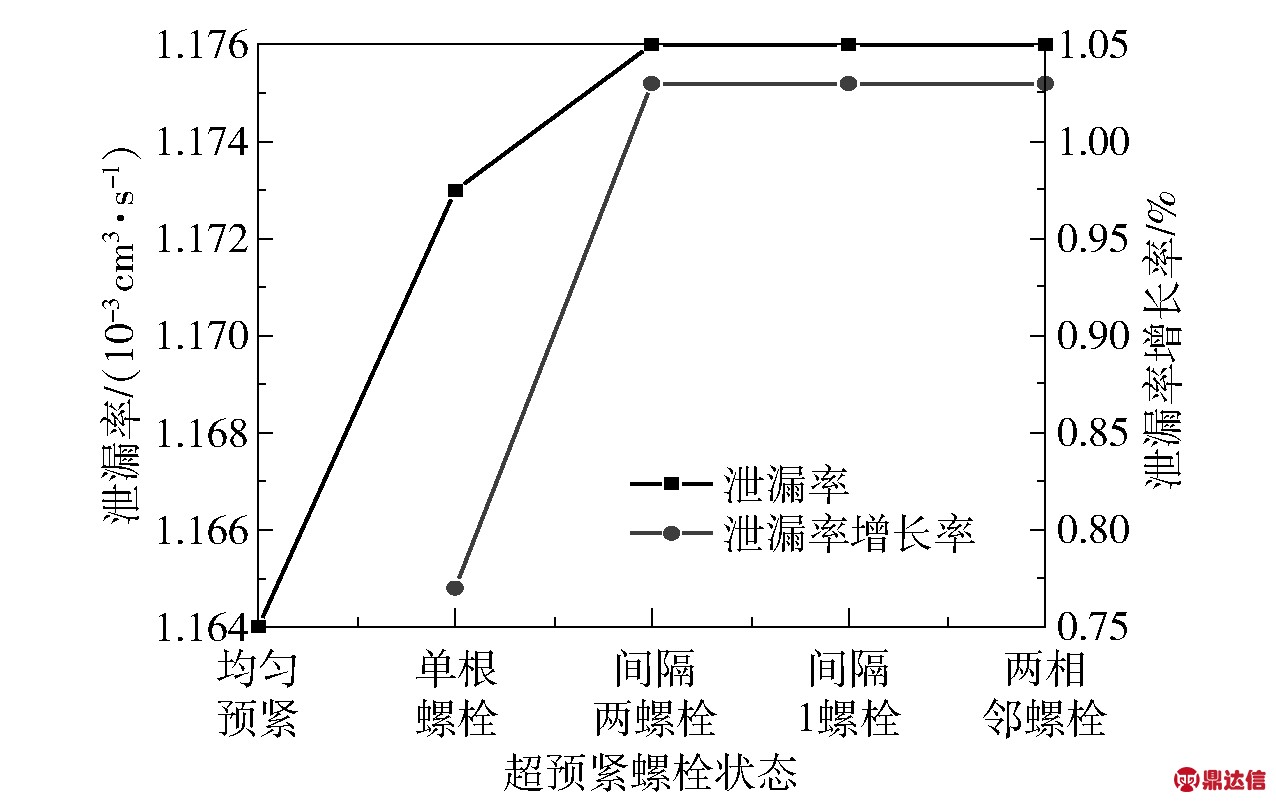

若两根螺栓超预紧,且假设预紧力比均匀预紧设定的预紧力都增加20%,与3.2节相同,考察两超预紧螺栓位置的影响。图14是泄漏率及泄漏率增长率与两超预紧螺栓位置的关系。显然,在相同超预紧程度下,两根螺栓超预紧引起的密封泄漏率增加比单根螺栓的泄漏率增加略有增大,而两超预紧螺栓之间的相对位置对泄漏率几乎没有影响。

图14 泄漏率及泄漏率增长率与两超预紧螺栓位置的关系

Fig.14 Leakage rate and the change in its growth rate as a function of the position of two over pre-loaded bolts

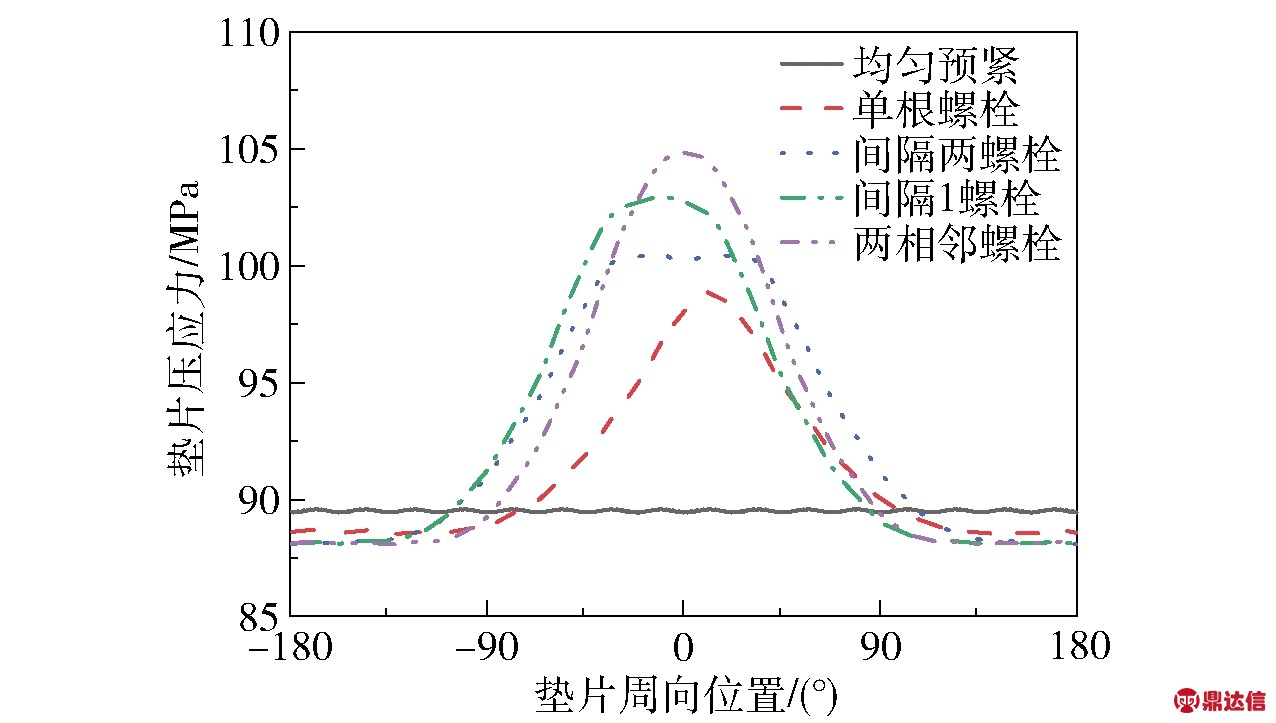

同样,研究两根螺栓超预紧情况下垫片外缘压应力变化也发现,在超预紧螺栓周向180°对侧区域,垫片压应力比其他位置略小,是泄漏点出现的位置,如图15所示。

图15 两根螺栓超预紧垫片外缘压应力变化

Fig.15 Variation in the compressive stress at the outer edge of the gasket when two single bolts are over pre-loaded

4 结论

(1)螺栓法兰垫片接头中出现单根螺栓欠预紧时,泄漏率较均匀预紧时增加;欠预紧程度越大,泄漏率越大。出现两根螺栓欠预紧时,若欠预紧程度相同,两根螺栓欠预紧引起的泄漏率增加大于单根螺栓;两欠预紧螺栓处在相邻位置引起的泄漏率最大,两欠预紧螺栓的位置相距越远,泄漏率增加越小。

(2)螺栓法兰垫片接头中出现单根螺栓超预紧时,泄漏率也会增加,但和欠预紧情况相比,泄漏率的增加量小得多。当出现两根螺栓超预紧时,若超预紧程度相同,两根螺栓超预紧引起的泄漏率增加大于单根螺栓,但两超预紧螺栓的相对位置对泄漏率几乎没有影响。

(3)当螺栓法兰垫片接头中出现螺栓欠预紧时,泄漏点出现在欠预紧螺栓位置;当出现螺栓超预紧时,泄漏点出现在超预紧螺栓的对侧位置。