摘 要: 材料为ML40Cr 的车轮轮毂螺母在装配后发现垫片断裂失效现象,通过宏观检查、断口分析、金相检测、硬度检测、化学成分分析、综合分析分析、氢含量测定等方法对垫片断裂原因进行分析。结果表明:垫片表面在挤压过程中产生的微裂纹,在酸洗、镀锌等过程中,氢沿裂纹渗入基体,由于垫片硬度要求较高,从而导致氢脆开裂并扩展。最终在装配应力作 用下发生断裂失效。

关键词:ML40Cr 轮毂螺母 断裂 硬度 氢脆

轮毂螺母在装配后发现有垫圈开裂现象。在其中部分轮毂中发现有1-2 只开裂现象。该螺母和垫圈材料均为ML40Cr,该垫圈加工工艺为:原材料球化—酸洗磷皂化—拉丝—切料压扁—退火—磷皂化—冷挤压—热处理—压圈—镀锌,热处理后硬度为38-44HRC。为检查该批产品的断裂原因,以便防止后期在出现类似质量问题,笔者对断裂垫片进行检验和分析。

1 理化检查

1.1 宏观观察

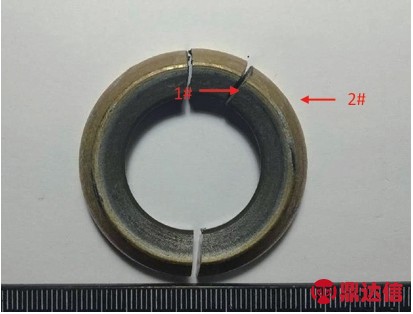

实物如图1 所示,材料为ML40Cr,从实物可见,垫圈存在两处开裂,为方便描述,现将两处分别标记为1#和2#。

图1 试样宏观形貌

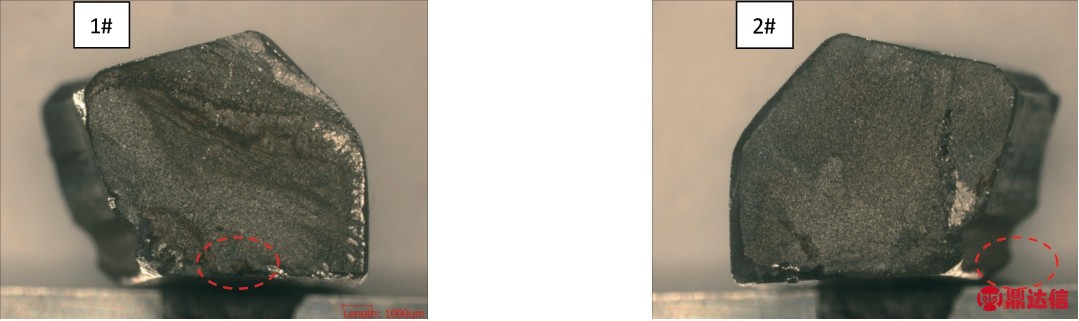

采用体视显微镜对样品进行宏观检查,图2 所示为两处断口宏观形貌,可见断面均粗糙,隐约可见放射痕迹,放射痕迹收敛于垫圈内侧凹槽处(红色虚线框标记处),因此,该处为裂纹源区。观察裂纹源区附近表面,可见存在金属堆积现象,如图3所示。

1.2 断口分析

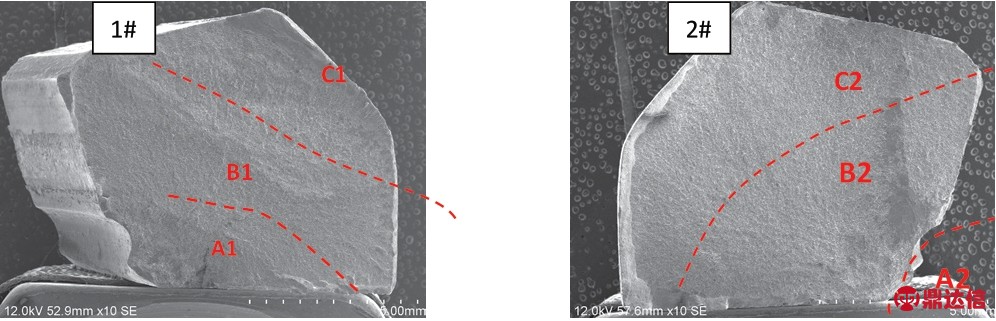

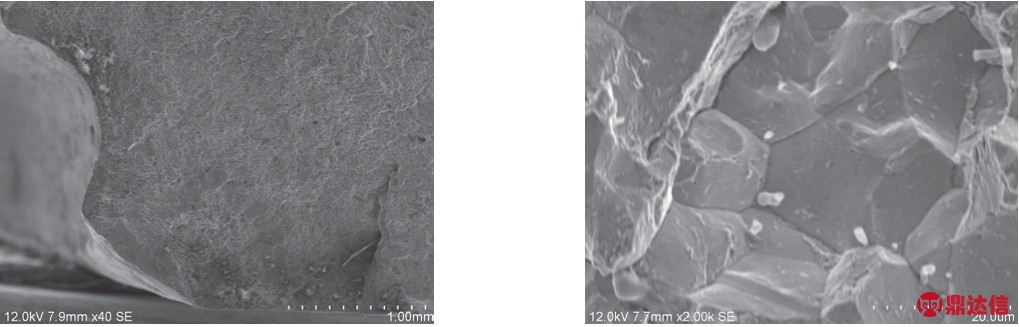

采用扫描电子显微镜分别对1#和2#断面进行微观形貌观察,图4 所示为断面低倍形貌,可见,断面均可见放射状痕迹,裂纹 源区分别位于A1 区和A2 区边缘,为方便描述,现将断面分为A1、B1、C1 和A2、B2、C2 不同区域进一步描述。

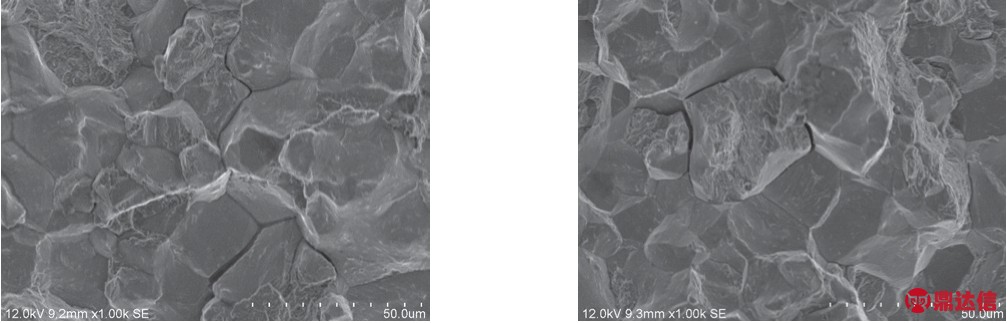

图5 为断面A1 区微观形貌,断面为冰糖状沿晶形貌,并伴有晶间二次裂纹,局部晶面可见“鸡爪纹”。

图6 所示为断面C2 区微观形貌,可见为“冰糖状”沿晶形貌,并伴有晶间二次裂纹,局部晶面可见“鸡爪纹”。

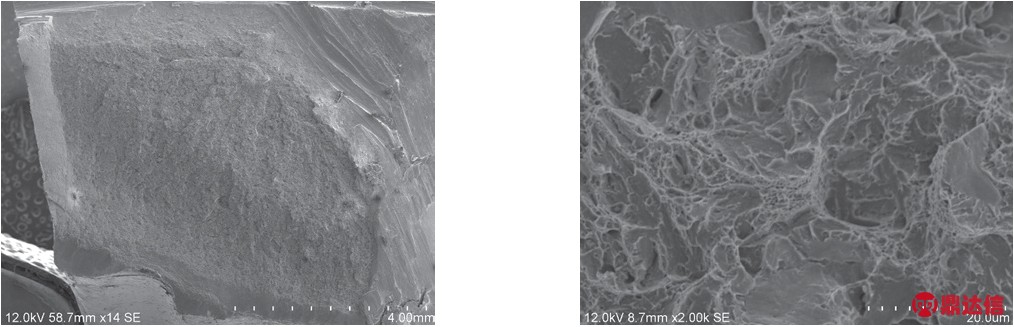

将垫圈人为打断后观察断口形貌,图7所示为人为冲击断口微观形貌,可见为准解理+韧窝形貌。

图2 开裂处断口宏观形貌

图3 裂纹源附近表面形貌

图4 断面低倍形貌

图5 断面A1 区微观形貌

图6 断面2 区微观形貌

图7

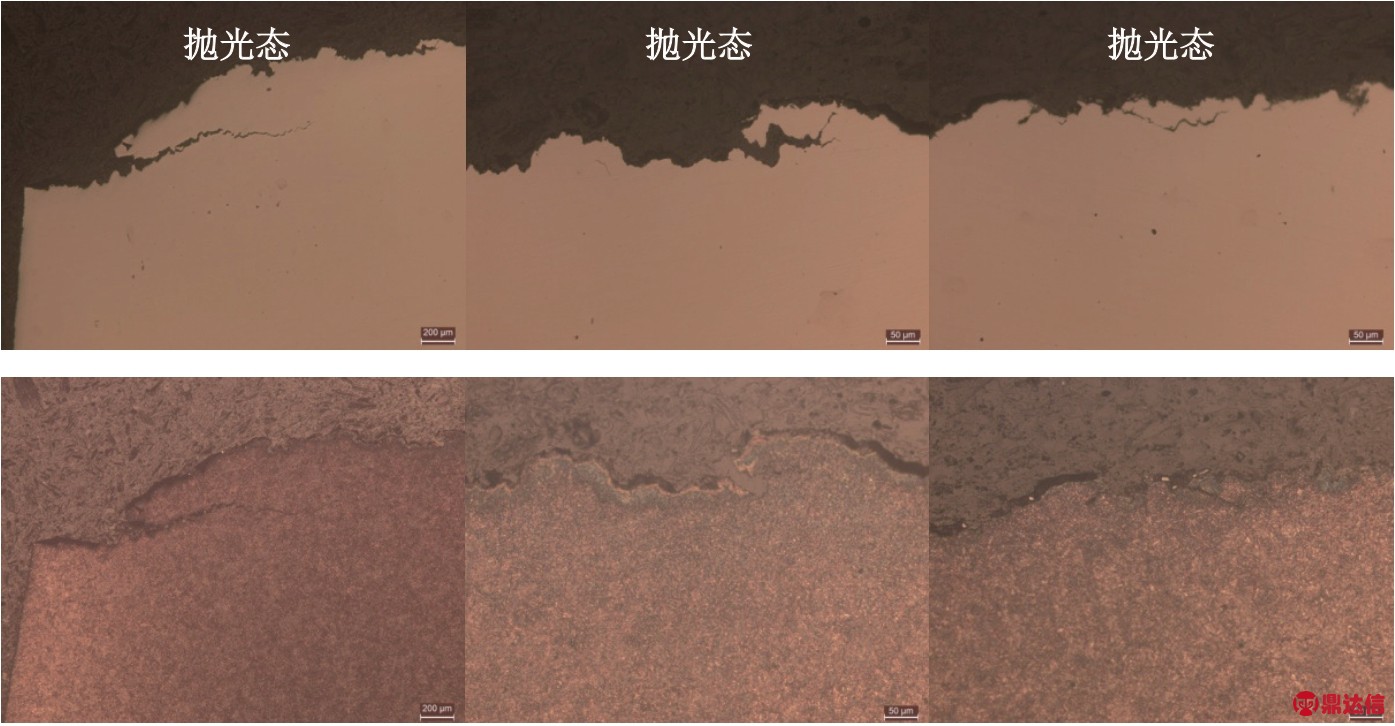

1.3 金相检验

对开裂垫圈取样进行金相观察,图8 所示为垫圈芯部金相组织,可见为均匀的回火索氏体,组织未见明显异常。

断口附近金相组织如图9 所示,可见沿主裂纹可见分支裂纹。

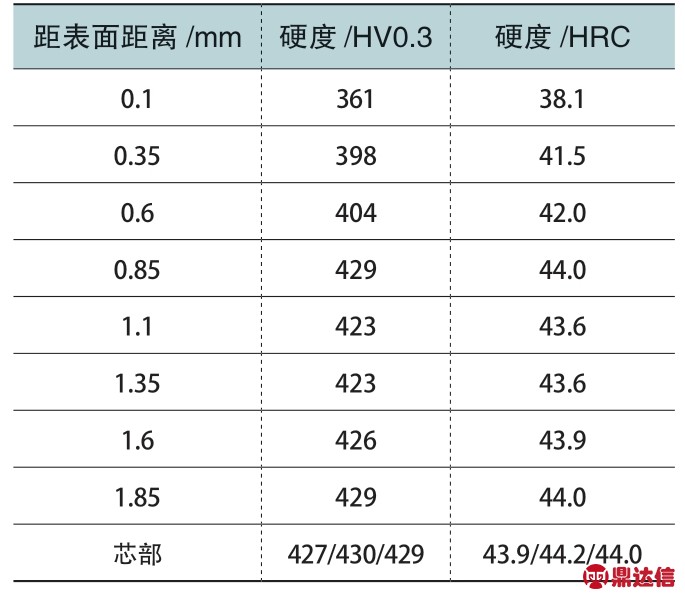

1.4 硬度检测

对开裂垫圈取样进行硬度检测,结果如表1 所示从试样边缘至芯部硬度梯度。根据“GB/T1172-1999 黑色金属硬度及强度换算值”将维氏硬度转换成洛氏硬度,可见垫圈芯部硬度高于技术要求上限(44HRC),试样表面存在轻微脱碳。

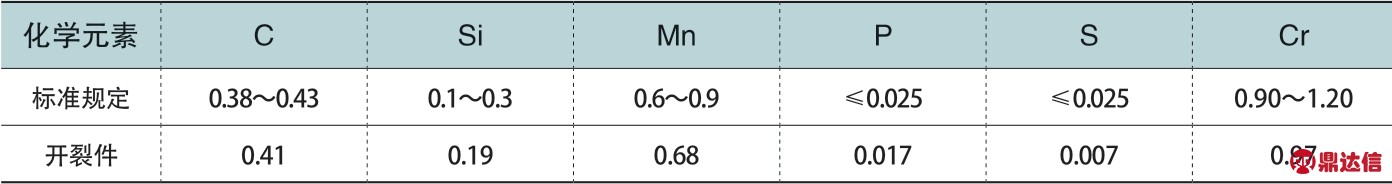

1.5 化学成分分析

采用电感耦合等离子发射光谱仪(ICP)和碳硫分析仪对试样进行化学成分分析,结果如表2 所示,各元素均符合“GB/T 6478-2015 冷镦和冷挤压用钢”中关于ML40Cr 钢的规定。氢含量测定结果表明,开裂件氢含量为0.9ppm。

图8 垫圈芯部金相组织

表1 硬度检测结果

2 分析和讨论

失效垫圈存在两处开裂,断面均较粗糙,并可见明显放射痕迹和原始微裂纹,放射痕迹收敛于垫圈内侧凹槽处,断面微观均可见“冰糖状”沿晶形貌,并伴有晶间二次裂纹,局部晶面可见“鸡爪纹”,具有氢致延迟(氢脆)断裂特征。

氢脆是由于氢渗入金属内部而产生的损伤,导致零件在低于材料屈服极限的静应力作用下断裂,它无征兆、具有突发性。零件内部的氢来源途径通常包括:原材料、热处理、表面处理(如酸洗、电镀)、环境腐蚀等几个环节,而且氢在材料内部分布并不均匀,会在材料的微观缺陷或应力较大处富集。在载荷的作用下,氢与局部应力交互作用,形成氢的局部高浓度富集。影响零件氢脆敏感性的因素主要有:含氢量、显微组织、强度、硬度及所受应力等,基体含氢量越高,强度越大,硬度越高,所受张应力越大则越容易诱发氢脆断裂。

开裂垫圈芯部金相组织、化学成分未见明显异常,硬度测试结果表明,垫圈芯部硬度约44HRC,在设计要求的上限(44HRC)。通常当零件的硬度大于32HRC 时就有氢脆倾向,氢脆敏感性较大。氢含量检测结果表明,垫圈基体内氢含量为0.9ppm。除此之外,在裂纹源附近表面观察到金属堆积现象,并且金属堆积处表面镀层完好,说明该金属堆积在垫圈压帽或其他塑性加工时产生,在垫圈安装后该部位容易引起应力集中,且应力集中部位作为氢陷阱,存在氢局部富集的可能,最终导致该处萌生微裂纹,氢原子便向裂纹尖端应力集中区扩散并聚集,使裂纹持续扩展直至垫圈开裂。

3 结论和解决方案

3.1 结论

3.1.1 垫圈断裂符合氢致延迟断裂特征;

3.1.2 导致垫圈开裂的原因为金属堆积现象加上垫圈芯部硬度过高,且基体残留一定的氢。

图9 断口附近金相组织

表2 试样化学成分分析结果(%)

3.2 解决方案

3.2.1 垫圈硬度适当降低,改产品的垫圈硬度要求偏高, 并且是80 年代引进奥地利斯太尔车桥技术,未进行修改过。查证国内外该类最新产品的技术要求,硬度值都没有这么高,建议适当降低到32-38HRC。

3.2.2 表面镀锌应采用碱性镀锌和除氢处理。或者采用磷化表面处理工艺代替镀锌表面处理。