摘 要:运用WRC-538和ASME PCC-1中有关法兰极限和垫片极限的概念,在预紧和操作工况下,分析法兰接头中的各种法兰应力极限(及与之对应的法兰转角极限)和各种垫片应力极限、垫片允许的法兰转角极限,并通过实例验证了法兰接头的结构完整性和连接密封性。为法兰接头的优化设计和螺栓预紧载荷的合理确定提供依据。

关键词:法兰接头;预紧载荷;垫片应力极限;法兰承载极限

法兰接头是在压力容器和压力管道中有着大量应用的承压接头,导致法兰接头泄漏的原因有很多种,其中有些法兰因预紧(安装)载荷不合理出现:因螺栓预紧力过大造成垫片被压溃、法兰过度变形失效;因螺栓预紧力过小,造成垫片因预紧应力不够而在水压时盛水就漏、因垫片操作应力不够而在水压升压、或操作升温升压过程中泄漏等事故。在ASME VⅢ-1、GB/T 150 等规范中,并没有包含这方面的计算内容,仅在ASME VⅢ-1 非强制附录S 中提及需采用PCC-1 的方法来解决。

本文运用WRC-538 和ASME PCC-1 中有关法兰极限和垫片极限的概念,在预紧和操作工况下,分析法兰接头中的各种法兰应力极限(及与之对应的法兰转角极限)和各种垫片应力极限、垫片允许的法兰偏转角极限,并通过实例验证了法兰接头的结构完整性和连接密封性,为法兰接头的优化设计和螺栓预紧载荷的合理确定提供依据。

1 法兰应力极限和与之对应的法兰转角极限

ASME、GB/T 150 等标准规范中的法兰计算采用的是Waters 法,计算法兰各部位承受的应力及组合应力,并进行评定;计算中的关键数据:螺栓设计载荷W 和法兰设计力矩M0,分别在操作工况和预紧工况下获得。其中,螺栓设计载荷W 也是我们通常获得螺栓预紧力的依据。

实际上,由于存在垫片性能差异、法兰密封面平面度偏差、内压作用下引起的法兰继续偏转造成螺栓法兰刚度弱化等不利因素,必须适当加大螺栓预紧载荷至设计载荷的1.5 ~ 3.5 倍,才能实现密封。

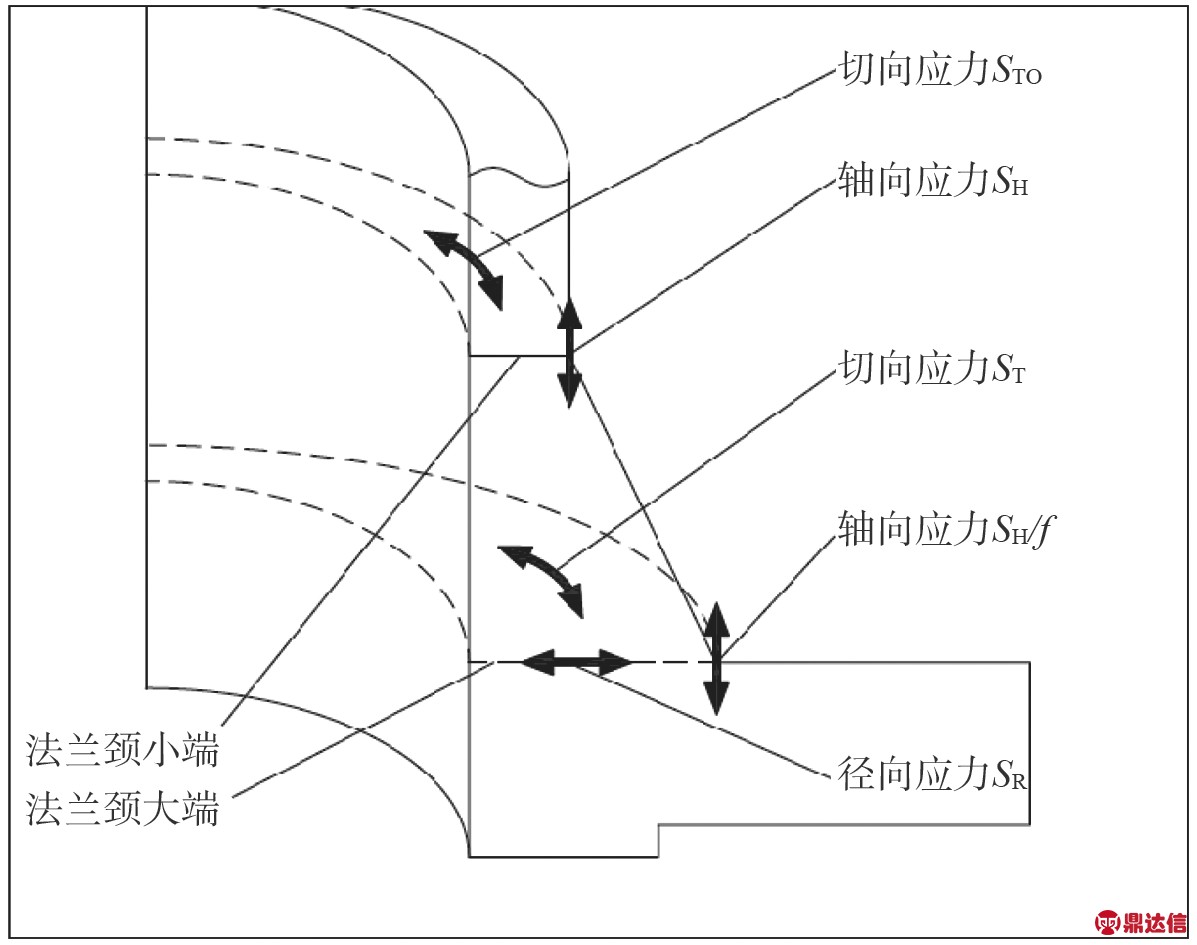

WRC-538 公报 [1]中运用ASME 法兰对应计算公式,通过选取实际预紧螺栓应力来逐步逼近法兰的承载极限,从而得到法兰达到承载极限时的螺栓最大允许应力Sfmax 和与之对应的法兰偏转角极限θfmax。此方法计算的下列各项法兰应力详见图1。

图1 法兰各应力成分所在位置

Fig.1 Flange stress component locations

(1)法兰颈大端轴向应力SH / f;

(2)法兰颈小端轴向应力SH;

(3)法兰颈大端径向应力SR;

(4)法兰颈大端切向应力ST;

(5)法兰颈小端切向应力STO。

计算应力时,法兰力矩M0 = σB Ab hG

式中 σB——选取的实际预紧螺栓应力,MPa;

Ab——螺栓根部截面积,mm2;

hG—— 螺栓中心圆与垫片作用力中心之间的距离,mm。

与ASME 和GB/T 150 标准中的法兰相比,WRC-538 中增加了法兰颈小端切向应力STO 和法兰颈大端轴向应力SH/f,其中STO 的计算公式为:

式中 f——颈部应力修正系数;

f2——第二颈部应力修正系数。

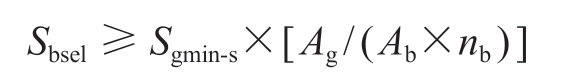

f 值在ASME 和GB/T 150 中均可查得,也可用下面公式计算获得,f2 同样可以用下面公式求得:

这里,f = max ( 1.0, f1 )

f2 = max ( 0.25, f2 ) h/h0 <0.35 f2 = max ( 0.25, f3 ) h/h0 ≥0.35

其中的常数a ~ k 见表1。

表1 a ~ k 常数

Table 1 Constants a~k

在现实中,为确保法兰接头的结构完整性和连接密封性,预紧时大多都施加了足够大的螺栓载荷,此时法兰本体会发生一定的局部屈服,这些局部屈服都是可以接受的,不会引起法兰的总体塑性垮塌,但运用Waters 法的弹性公式计算出的应力水平也会高于屈服极限。为此,WRC-538 运用塑性极限原理,将预紧时各部位的应力水平限定在以下极限,此极限是基于法兰材料常温下的屈服极限Sya。

(a)法兰颈小端轴向应力:SH <2.0 Sya

(b)法兰颈大端切向应力:ST <1.5 Sya

(c)法兰颈小端切向应力: STO <1.0 Sya

(d)法兰颈大端组合应力: (SH /f + ST) <3.0 Sya

(e)法兰颈大端组合应力: (SR + ST) <3.0 Sya

(f)法兰颈小端组合应力: (SH + STO) <3.0 Sya

(g)法兰颈大端径向应力:SR <2.0 Sya

当上述应力水平中某一项达到了极限值,此时的螺栓应力即为导致法兰破坏的螺栓最大允许应力(或螺栓应力极限)Sfmax。而与之对应的,在螺栓应力极限Sfmax 作用下法兰的转角极限θfmax 可以通过文献 [2]中公式计算获得。

WRC-538 还运用弹塑性有限元法与上述限定进行了比对和验证,发现按弹性公式法与弹塑性有限元法获得的螺栓应力极限的误差在10%以内,属于可以接受的范围。

对于高温操作时法兰材料屈服强度Syo 降低明显的情况,如不锈钢法兰等。在这些情况下,要比较常温和操作时候的法兰屈服极限。当Syo / Sya ≥1.25φg时,无需考虑高温操作工况;当Syo /Sya <1.25φg 时,需考虑高温操作工况。此时,法兰力矩仍采用预紧时的M0 = σB Ab hG,但是应采用Sy 代替Sya 作为评定基准。

Sy = Min { Max [ Syo/ (1.25φg ), Syo ], Sya }

式中 φg—— 垫片蠕变后的残余载荷系数,通常取0.7。

2 垫片极限和垫片允许的法兰转角极限

为了确定螺栓的预紧应力极限,除了根据法兰应力极限来确定螺栓预紧应力的上限Sfmax 外,还应考虑各种垫片应力极限和垫片允许的法兰转角极限的影响。

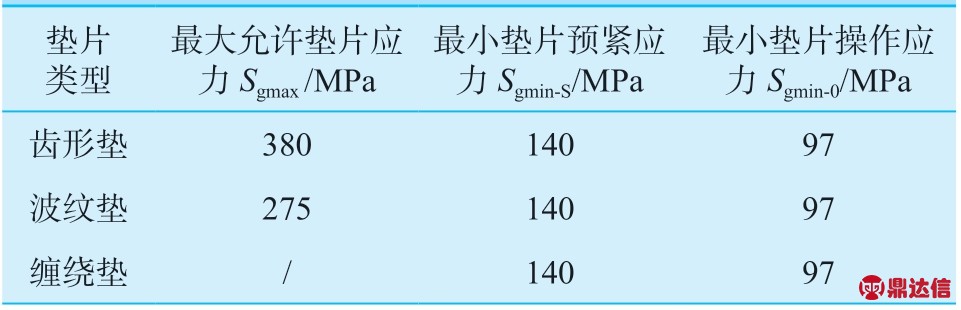

从垫片极限角度出发来确定螺栓预紧应力,必须知道垫片的几种特性参数,例如:最大允许垫片应力Sgmax,最小垫片预紧应力Sgmin-S,最小垫片操作应力Sgmin-0 以及上文提到过的垫片蠕变后的残余载荷系数φg。如API 660 标准 [3]中列举了三种常用垫片的参数,见表2。

表2 垫片极限值

Table 2 Assembly gasket stress

关于缠绕垫,API 660 中认为最大允许垫片应力Sgmax 不适用,但可以按有/无内外加强环来分类,在一些国外工程公司的规定中可以查得 [2]。这是因为当缠绕垫片有内外环时,随着螺栓载荷的加大,最终法兰密封面与定位外环形成金属与金属接触,过载的压紧载荷已从缠绕密封环带转移到定位外环上,Sgmax不起控制作用 [4],因此需要将有定位外环与无定位外环的情形加以区分。

这些垫片极限参数,目前在国内还没有行业标准的测试结果,因此数据较少,只能在某些国外标准或国外工程公司的工程文件中查找经验值。随着开发测试以及建立所需信息库,这些数值将来是会被完善的。在EN 13555—2014 [5]中,有确定垫片极限值的方法,其中的参数Qsmax、Qmin(L)、Qsmin(L)和PQR 分别对应本文的Sgmax、Sgmin-S、Sgmin-0 和φg。

而法兰转角极限,这里指的是垫片在实际预紧和操作工况下的转角极限。ASME PCC-1 标准 [6]指出,法兰转角应根据具体垫片的类型来选择允许的法兰转角极限θgmax = 0.3°(非金属平垫)或θgmax = 1°(半金属垫)来控制。在某些国外工程公司的规定 [2]中对于某些特殊垫片取θgmax = 0.5°。

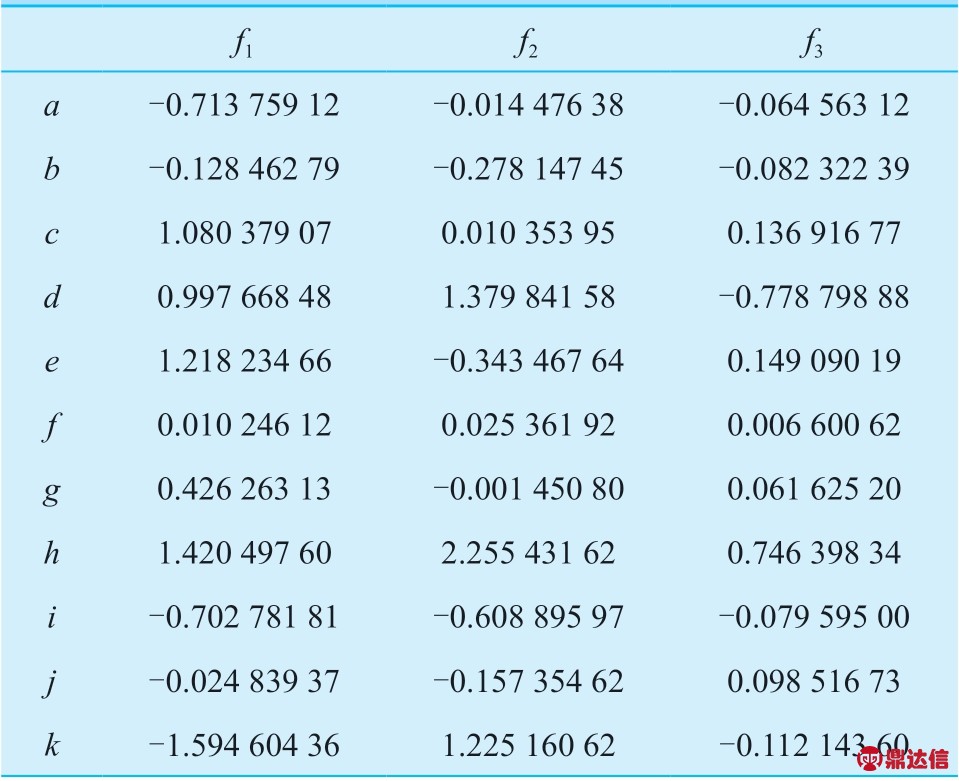

ASME PCC-1 标准中附录O 分别从Sgmax, Sgmin-S,Sgmin-0,θgmax 这四个垫片极限出发,给出了详细的计算步骤:

第1 步:试选用一目标螺栓载荷值作为安装螺栓载荷

这里Sgt 是预期的垫片应力,此应力不应超过Sgmax,也不应小于Sgmin-S 和Sgmin-0,建议取0.75 Sgmax;

第2 步:将第1 步的结果与预紧时螺栓许用应力上限比较,Sbsel = Min ( Sbsel, Sbmax ),由于最大螺栓预紧载荷一般不超过螺栓材料在室温下屈服强度的40% ~ 70%为原则,故此处Sbmax = 0.7 Sbya;

第3 步:将第2 步的结果与预紧时螺栓许用应力下限比较,Sbsel = Max ( Sbsel, Sbmin ),通常工程经验,螺栓上紧后应力水平不低于螺栓材料在室温下屈服强度的20% ~ 30%,故此处Sbmin = 0.2 Sbya(对于换热器设备法兰,API 660 中建议取Sbmin = 0.4 Sbya);

第4 步:将第3 步得到的结果与导致法兰被破坏的螺栓载荷比较, Sbsel = Min (Sbsel, Sfmax ),Sfmax 已由第1 节中的方法求得;

第5 步:校核在该预紧载荷下,垫片预紧效果是否满足:

第6 步:校核在该预紧载荷下,垫片在操作状态是否能维持密封:

第7 步:校核在该预紧载荷下,垫片是否被压溃:

第8 步:校核在该预紧载荷下,法兰转角是否超过允许极限:

其中,θfmax是对应在Sfmax作用下法兰的转角极限。

当上述5 ~ 8 步均合格时,才证明该计算通过。

式中 Ag—— 垫片面积,对于换热器带有分程隔板的情况,除非另有规定,应增加分程隔板处垫片面积的一半,mm2;

GID——垫片内径,mm;

P——最大设计压力,MPa;

nb——螺栓数量;

Ab——螺栓根径截面积,mm2。某些换热器采用法兰夹持式的管板,同时在管、壳程侧都有垫片,需考虑按管、壳程单独工况计算及管、壳程同时工作的压差工况分别计算,此时将第6步替换成下面的两个步骤:

第6.1 步:校核在该预紧载荷下,壳程垫片在操作状态是否能维持密封:

第6.2 步:校核在该预紧载荷下,管程垫片在操作状态是否能维持密封:

注意:此时,φg 应按文献 [2]中的表1 选用“两个垫片被用于同一接头”的φg 值,这个值比对应的“仅有一个垫片的接头”的φg 值要稍低些。

还需注意的是,ASME PCC-1 附录O 的上述获得螺栓预紧载荷方法是有限制条件的。它不适用于垫片尺寸超过螺栓孔中心圆的情况,如FF 面法兰用的全平面法兰垫片和ASME VIII-1 附录Y“在螺栓圆外金属与金属接触的平面法兰”。它仅适应于垫片尺寸位于螺栓内侧的浮动法兰、其上下密封面不会相互接触或不与垫片的外定位环相接触的情况。

随着WRC-538作者Brown等人对法兰接头在高温操作工况下螺栓剩余应力松弛率的定量研究(参见文献 [4]),发现温度对螺栓极限载荷的影响不可忽视。为此,如以使用温度下螺栓材料剩余应力松弛率不低于70%为限,碳钢螺栓温度上限为200 ℃;B7为300 ℃;B16为400 ℃;B8-2或B8M-2为500 ℃;N6600为600 ℃ [4]。因此,必要时,建议增加螺栓的蠕变系数φb,并与垫片的蠕变系数φg同等对待。特别是对于半金属和金属垫,从标准EN 13445-3附录G可以看出:其φg的影响效果很小,一般在0.9 ~ 1.0之间,而不是PCC-1附录O所取的默认值0.7。这也可以认为:对于半金属和金属垫而言,PCC-1标准中的垫片蠕变系数φg已考虑螺栓蠕变的影响在内。

3 螺栓预紧力计算实例对比

常规的螺栓预紧力计算方法在《机械设计手册》 [7]和《压力容器设计手册》 [8]中分别有介绍;此处举一个算例,并对考虑法兰极限和垫片极限之后的计算结果与这两种常规计算方法的结果进行了对比。

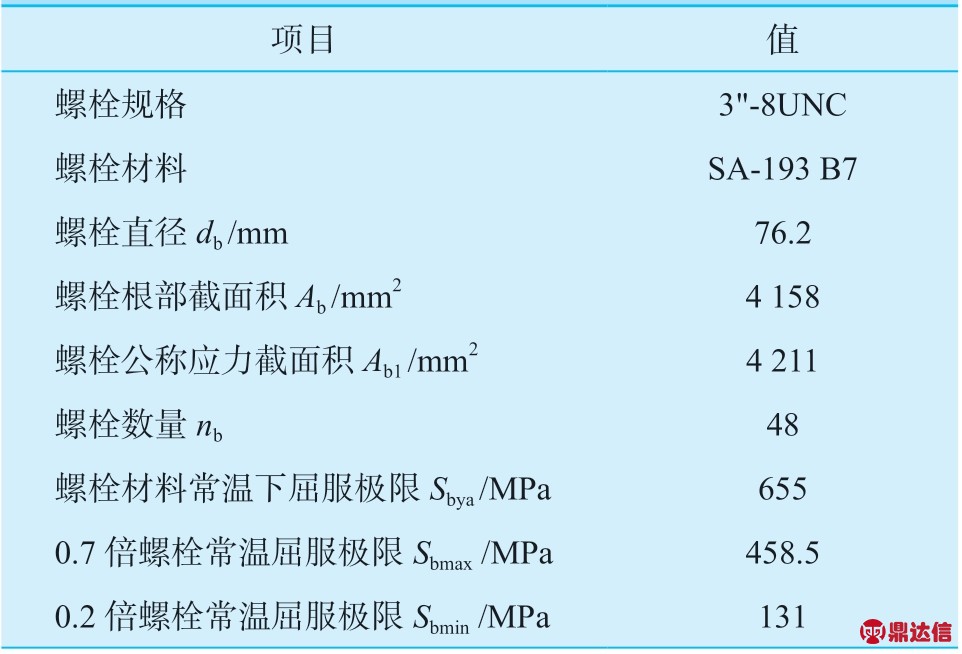

法兰接头的各参数如表3 ~ 表5:

表3 法兰参数

Table 3 Flange information

表4 螺栓参数

Table 4 Bolting information

表5 垫片参数

Table 5 Gasket information

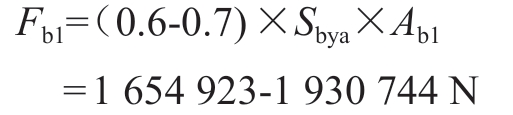

方法一(参照《机械设计手册》):

单个螺栓预紧力:

方法二(参照《压力容器设计手册》):流体静液端作用力:

操作工况总密封接触表面压缩负荷:

操作工况所需螺栓力:

预紧工况所需螺栓力:

单个螺栓预紧力:

方法三(本文考虑法兰和垫片极限的方法):

a.选取一螺栓应力值σB 作为导致法兰被破坏的螺栓载荷,并按WRC-538 校核,经反复试算,直至各应力值中某一项达到100%,此时,Sfmax = σB = 435 MPa;同时该载荷下,按文献 [2]中公式计算得出:θfmax = 0.47°。

在该螺栓应力作用力下,有法兰的两个应力基本达到极限值(具体计算过程省略),它们分别是:

操作状态下法兰颈大端组合应力与3.0Sy 极限的比值:(SH / f + ST ) /3.0 Sy = 99.8%;

操作状态下法兰颈小端轴向应力与2.0 Sy 极限的比值:SH / 2.0 Sy = 100%。

b.按ASME PCC-1 附录O 中步骤1 ~ 4 步校核:

步骤1 中,目标垫片应力Sgt,计算时取0.75 Sgmax,对于本法兰Sgt = 285 MPa

第1 步 : Sbsel = Sgt×Ag/ (Ab×nb ) = 482.24 MPa

第2 步: Sbsel = Min (Sbsel, Sbmax ) = 458.5 MPa

第3 步: Sbsel = Max( Sbsel, Sbmin ) = 458.5 MPa

第4 步: Sbsel = Min( Sbsel, Sfmax ) = 435 MPa

由上可知,Sbsel = 435 MPa,即:螺栓应力如果超过435 MPa,法兰会被破坏。因此,此法兰接头是法兰极限决定了螺栓预紧力的上限值。

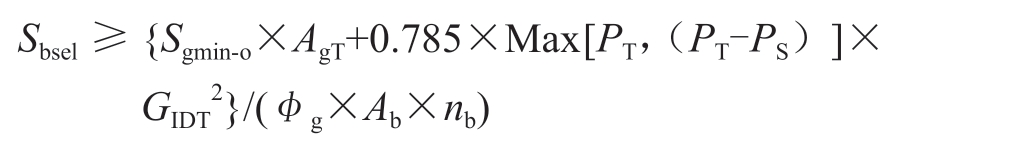

c.选取螺栓应力值Sbsel'作为螺栓预紧力的下限值,此法兰接头选取Sbsel' = 408 MPa,按ASME PCC-1 附录O 中步骤5 ~ 8 步校核:

第5 步: Sbsel'≥ Sgmin-s× [Ag / (Ab×nb )] = 236.9

MPa

第6 步: Sbsel'≥ ( Sgmin-o×Ag + 0.785×P×GID 2 )/

(φg×Ab×nb ) = 407.9 MPa

第7 步: Sbsel'≤Sgmax× [Ag /(Ab×nb )] = 643 MPa第8 步: Sbsel'≤Sfmax×(θgmax /θfmax ) = 929.14 MPa步骤5 ~ 8 均合格,证明此法兰接头合格,说明Sbsel' = 408 Mpa 选取合理。

由上可知,第6 步为满足垫片在操作工况下的密封所需的螺栓预紧载荷为最大,螺栓载荷如果小于407.9 MPa,法兰在操作工况下密封不住。因此,第6 步决定此法兰螺栓预紧载荷的下限值。

d.单个螺栓预紧力:

上限Fb3(max) = Sbsel ×Ab = 1 808 730 N

下限Fb3(min) = Sbsel'×Ab = 1 696 464 N

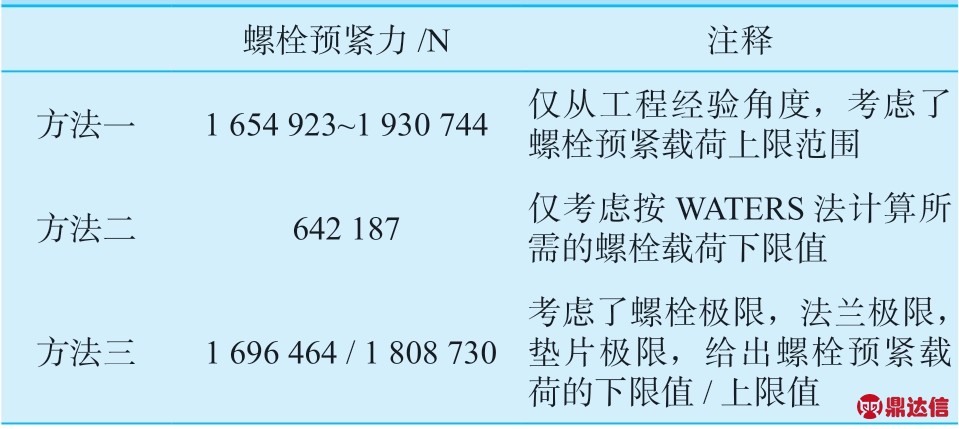

以上三种方法的螺栓预紧载荷计算结果汇总见表6。

表6 螺栓预紧载荷计算结果汇总比较

Table 6 Bolt seating force summary

从方法三的算例就能说明:如何按步骤来消除法兰接头(螺栓、法兰和垫片)的各种失效风险,确保了法兰接头的结构完整性和连接密封性。并求出法兰接头的螺栓预紧载荷上、下极限值,给实际螺栓预紧有一定的操作弹性范围。

4 结束语

(1)根据法兰和垫片极限,可以更精确地确定螺栓预紧载荷的上、下极限值,减少法兰、垫片的失效风险,从而为法兰接头的合理安装提供依据。

(2)法兰设计的合理性关键在于使SH,SR,ST及其组合极限均趋近于许用极限。本文算例中SH 应力最大,可调整锥颈大端厚度;如果SR 不合适应调整法兰环的厚度;如果ST 不合适,应调整锥颈大端厚度; 但在调整锥颈尺寸时,应注意锥角不宜过太。

(3)法兰转角导致螺栓弯曲应力也是浮动法兰接头的螺栓极限载荷的上限门槛。对于该类法兰,当螺栓预紧载荷上限大于螺栓常温屈服的50%时,推荐紧固件配合球面垫圈一起使用,这样能有效地减小或消除法兰转角导致的螺栓弯曲应力再叠加上拉伸薄膜应力可能会超出螺栓屈服极限的问题。

(4)本文算例中,螺栓预紧力上限值由法兰极限控制,当螺栓载荷超过643 MPa 时垫片才会被压溃,说明垫片余量较大;此垫片尺寸宽度为50 mm,事实上可以使用稍窄一些的垫片减小垫片面积,配以直径稍小的螺栓,使法兰极限、垫片极限、螺栓极限三者趋于平衡。

(5)在高温操作工况时,由于WRC-538 仍采用预紧工况的法兰力矩M0,并通过用Sy 代替Sya 来考虑高温蠕变引起螺栓载荷下降、压力引起的轴向力有一部分由螺栓承担和压力引起法兰继续偏转从而引起螺栓载荷下降等等因素造成的综合影响,这样的处理实际是偏保守的。没有像EN 13445 标准附录G 那样,将螺栓、法兰、垫片作为一个变形协调系统来考虑操作工况的较精确螺栓载荷,必然存在一定误差,有待另文进一步探讨。