摘 要:利用Ansys软件对板式热交换器橡胶垫片的力学特性进行有限元分析,通过对板片槽截面形状、橡胶垫片截面形状和厚度以及摩擦系数与介质压力载荷对密封性能的影响分析,得出橡胶垫片的Mises等效应力和接触应力随着介质工作压力升高而增大,适当增大摩擦系数能提高橡胶垫片接触应力和Mises等效应力,为橡胶垫片的结构设计提供相关参考。

关键词:板式热交换器;橡胶垫片;板片;密封性能;有限元分析

0 引 言

板式热交换器主要有板片、橡胶垫片和框架组成。板片通常采用不锈钢、钛板、镍板等材料压制成形,板片厚度一般在0.4~0.7 mm之间;橡胶垫片材质通常由三元乙丙、丁腈、氟等材质;橡胶垫片截面与板片密封槽截面相匹配以实现密封[1]。热交换器厂家通常是板厚与压力相关,但橡胶垫片厚度及截面形状唯一,这就造成所有胶垫设计按最高压力等级进行设计,并且国内热交换器厂家胶垫厚度较国外普遍偏厚,导致结果是在板厚0.4~0.5 mm范围板片密封槽变形严重,且橡胶垫片更容易老化而缩短使用寿命[2]。据统计,板式热交换器95%的泄漏问题都发生在橡胶垫片密封性能差。由于橡胶垫片材质为非线性材料,而橡胶垫片的设计长期依赖于工程人员经验,缺乏有效数据支撑。

笔者利用ANSYS软件分析橡胶垫片截面对接触密封性能[3]的影响,包括橡胶垫片截面与板片密封槽截面形式对接触应力和橡胶压缩力的影响,摩擦系数、介质工作压力载荷对接触应力影响。以期为板式热交换器橡胶垫片的设计与优化提供理论指导。

1 计算模型及边界条件

1.1 橡胶垫片材料

橡胶材料属于超弹性非线性材料,非线性主要表现在三个方面:①状态非线性,由于接触状态的不确定造成了状态非线性;②几何非线性,橡胶在力的作用下,一般伴随着大位移、大应变,位移和应变关系呈现非线性;③材料非线性,橡胶材料不能简单地作为线弹性体来处理。因此对非线性分析做如下假设:①材料具有确定的弹性模量和泊松比;②材料为不可压缩体(压缩过程体积不变);③压缩边界(接触板片)简化为刚体边界[4];

本文橡胶材料采用丁腈橡胶(NBR),采用Mooney-Rivlin模型,查阅相关资料,取橡胶硬度73,C1=1.87,C2=0.47,密度1.2 g/cm3,泊松比μ=0.499,由于接触板片材料弹性模量远远小于橡胶垫片,可假定接触板片为刚体[5]。

1.2 物理模型

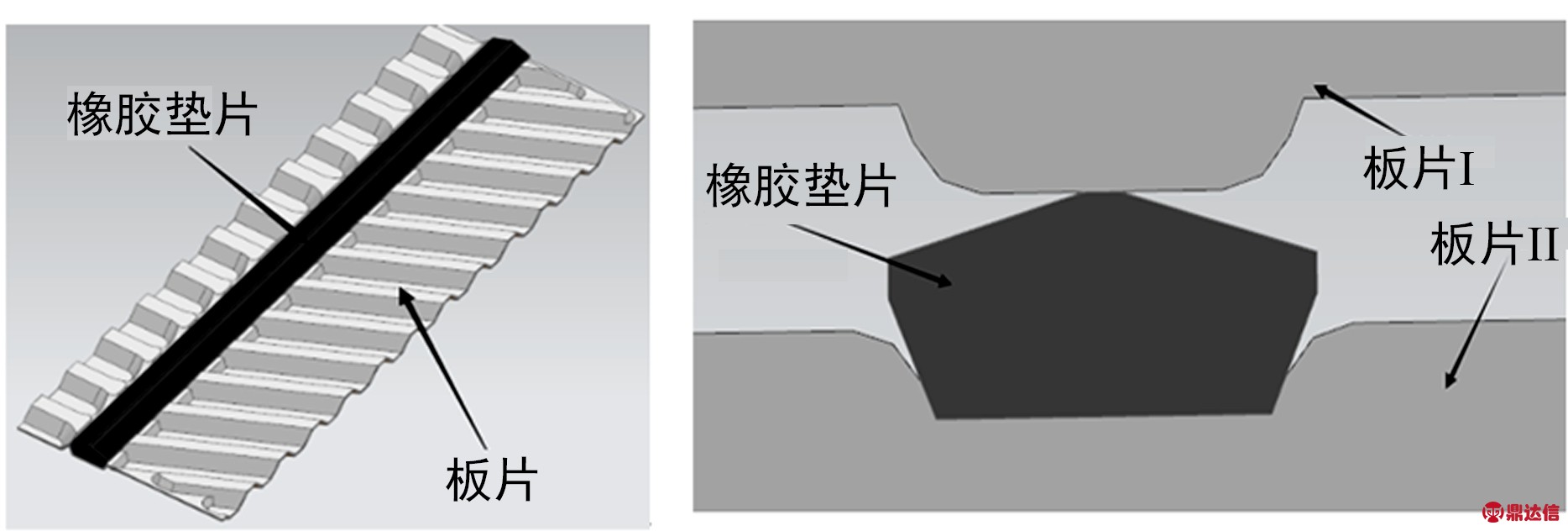

板式热交换器单张板片与橡胶垫片装配如图1所示,简称带垫板片,板式热交换器芯体是由多片带垫板片相互叠加组成,考虑到非线性求解复杂性及网格划分方便,将板片截面进行简化处理,并模将型简化成二维平面结构如图2所示。

图1 单张板片和橡胶 图2 二维平面结构计

垫片装配图 算模型

本文分析从四个方面进行分析,见表1。

(1) 板片槽截面分析,研究直通型板片、半高型板片、全高型板片,如图3所示。

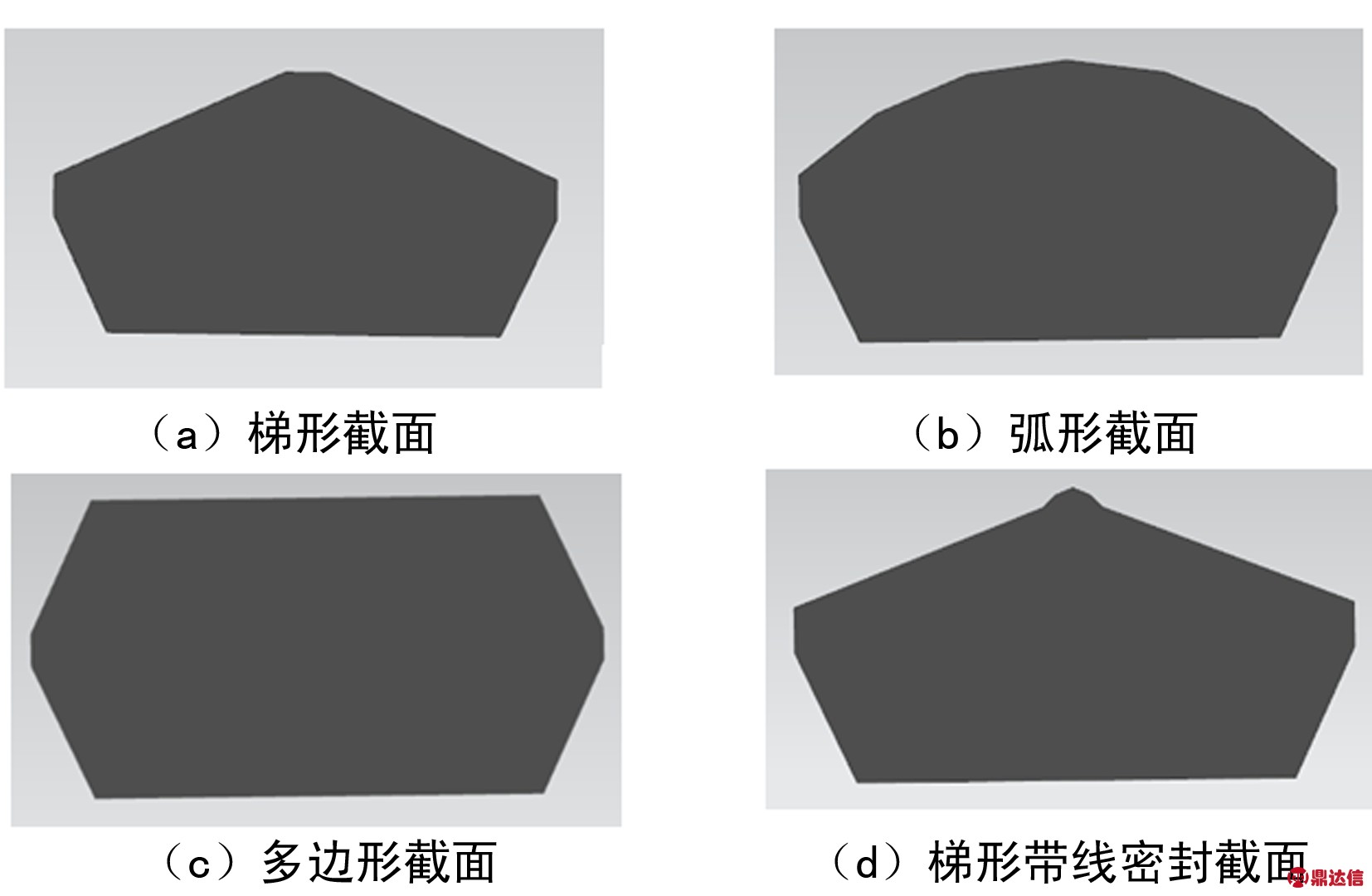

(2) 橡胶垫片截面形状分析,研究梯形截面、弧形截面、多边形截面、梯形带线密封截面,如图4所示。

(3) 橡胶垫片截面厚度分析,研究橡胶垫片厚度的变化规律。

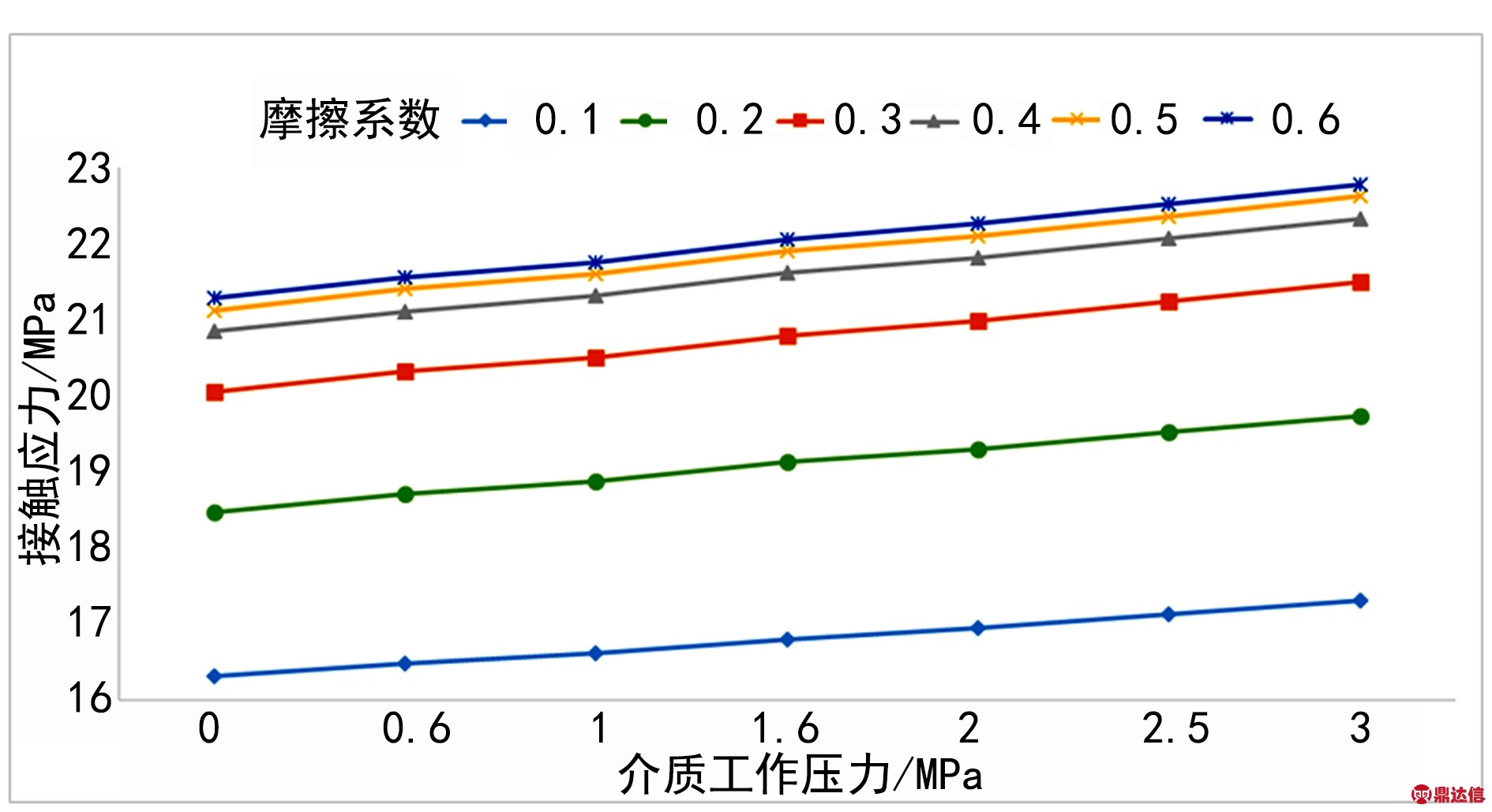

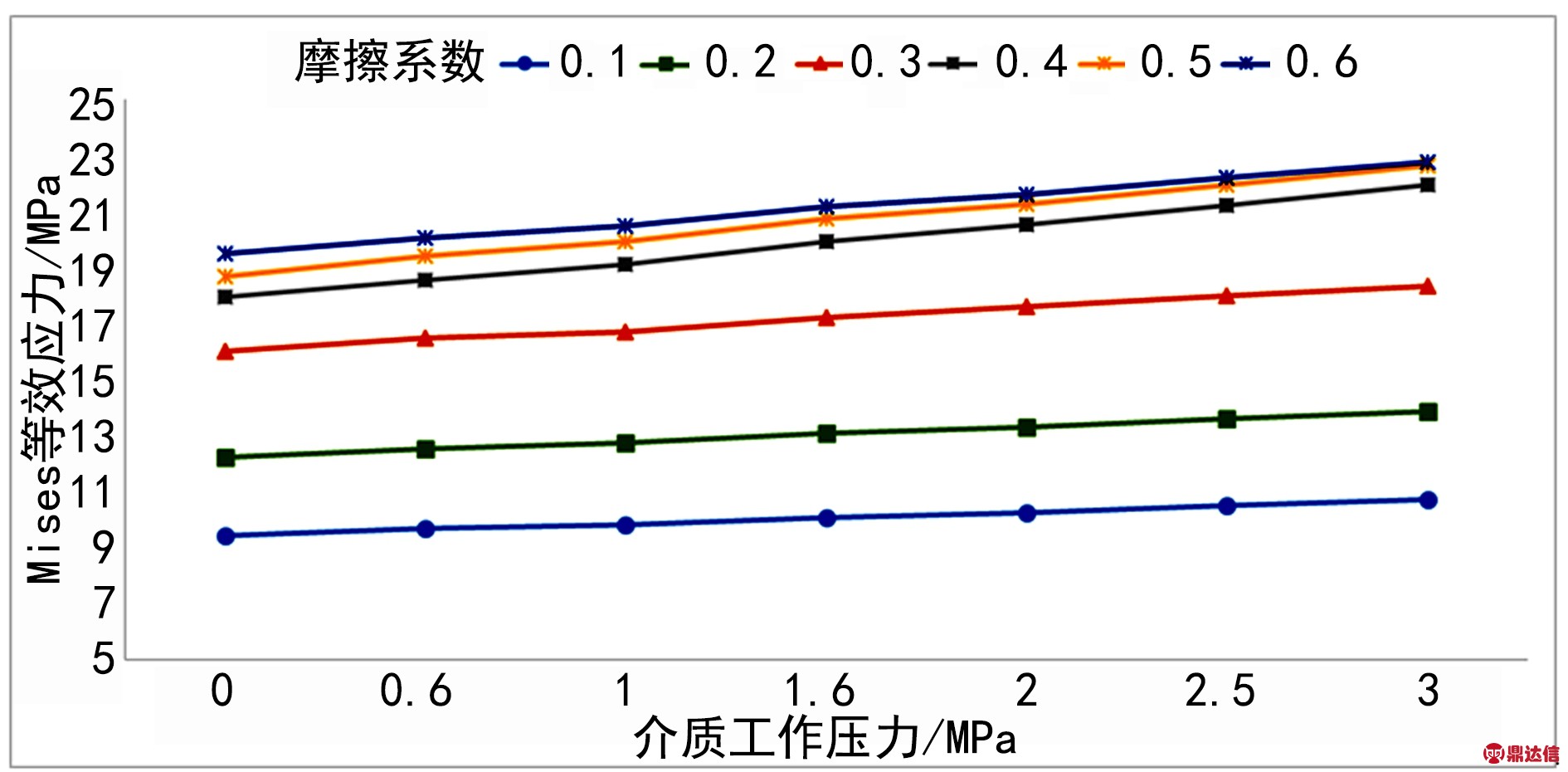

(4) 摩擦系数与压力载荷分析,以5.5 mm厚度梯形截面和4 mm波深板片组合,分别施加0 MPa、0.6 MPa、1.0 MPa、1.6 MPa、2.0 MPa,2.5 MPa、3.0 MPa的介质压力(选取压力数值与行业标准压力等级相对应),接触摩擦系数在0.1~0.6范围内,分析接触应力变化规律。

表1 分析设计参数

注:厚度压缩比=(胶垫厚度-板片厚度)/胶垫厚度×100%,面积压缩比=(胶垫截面积-板片截面积)/胶垫截面积×100%

图3 板片槽截面

图4 橡胶垫片截面

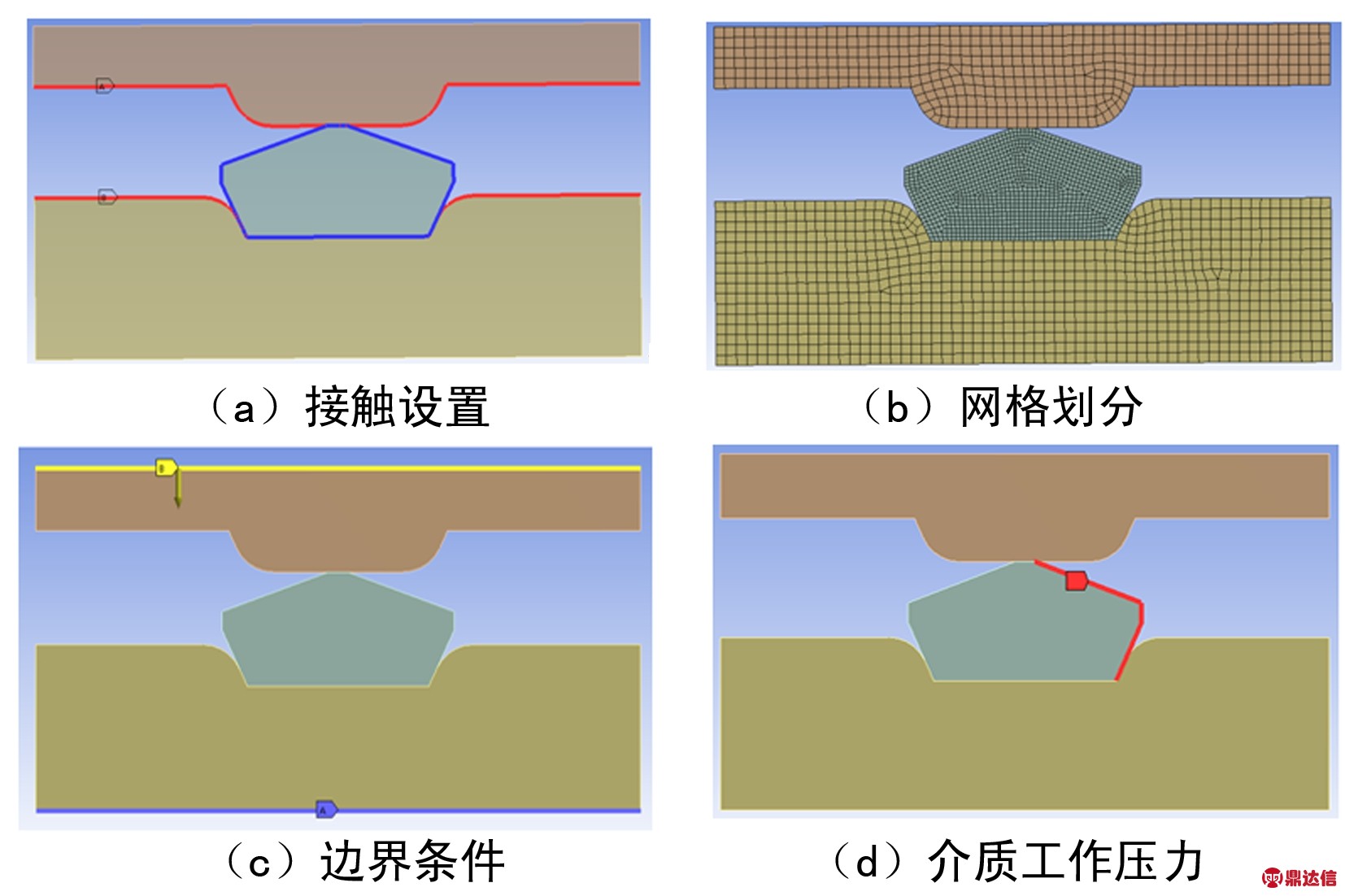

1.3 接触方式

橡胶垫片与板片接触采用线-线接触,橡胶垫片接触壁为接触线,板片接触壁为目标线,接触摩擦系数除1.2中分析(4)按0.1~0.6变化取值为,其余分析均按0.6取值。接触算法采用增强的拉格朗日算法,将法向刚度系数设置为2,法向刚度更新为每个子步。

1.4 网格处理

单独控制橡胶垫片网格命令方式为低阶网格,网格大小为0.2 mm,板片网格命令方式为高阶网格,网格大小为0.5 mm,进行网格划分。

1.5 边界条件

设置刚体A位置为固定约束,设置B位置边线为-Y向位移,位移按表1中胶垫厚度-板片波深给定。设置初始子步为10,并设置最大子步100,最小子步5。

另外对1.2中分析(4)要进行施加内部介质工作压力作用,如图5所示。

图5 边界设置

2 数值计算及结果分析

板式热交换器密封性能主要取决于橡胶垫片因压缩而产生的瞬时密封接触应力,接触应力越大,橡胶垫片密封性能越好。因此,板式热交换器密封的一个重要条件是需满足接触应力大于介质工作压力,使接触应力尽可能达到最高且保持尽可能长的时间。

橡胶垫片在长期变形的情况下会发生应力松弛,Mises等效应力反映了截面上各主应力差值的大小,一般来说,Mises等效应力越大,越会加速橡胶材料的松弛,接触应力会随着时间而减小,缩短橡胶垫片的服役时间。因此,提高板式热交换器寿命的一个重要条件是在满足设计工况要求的前提下降低Mises等效应力。

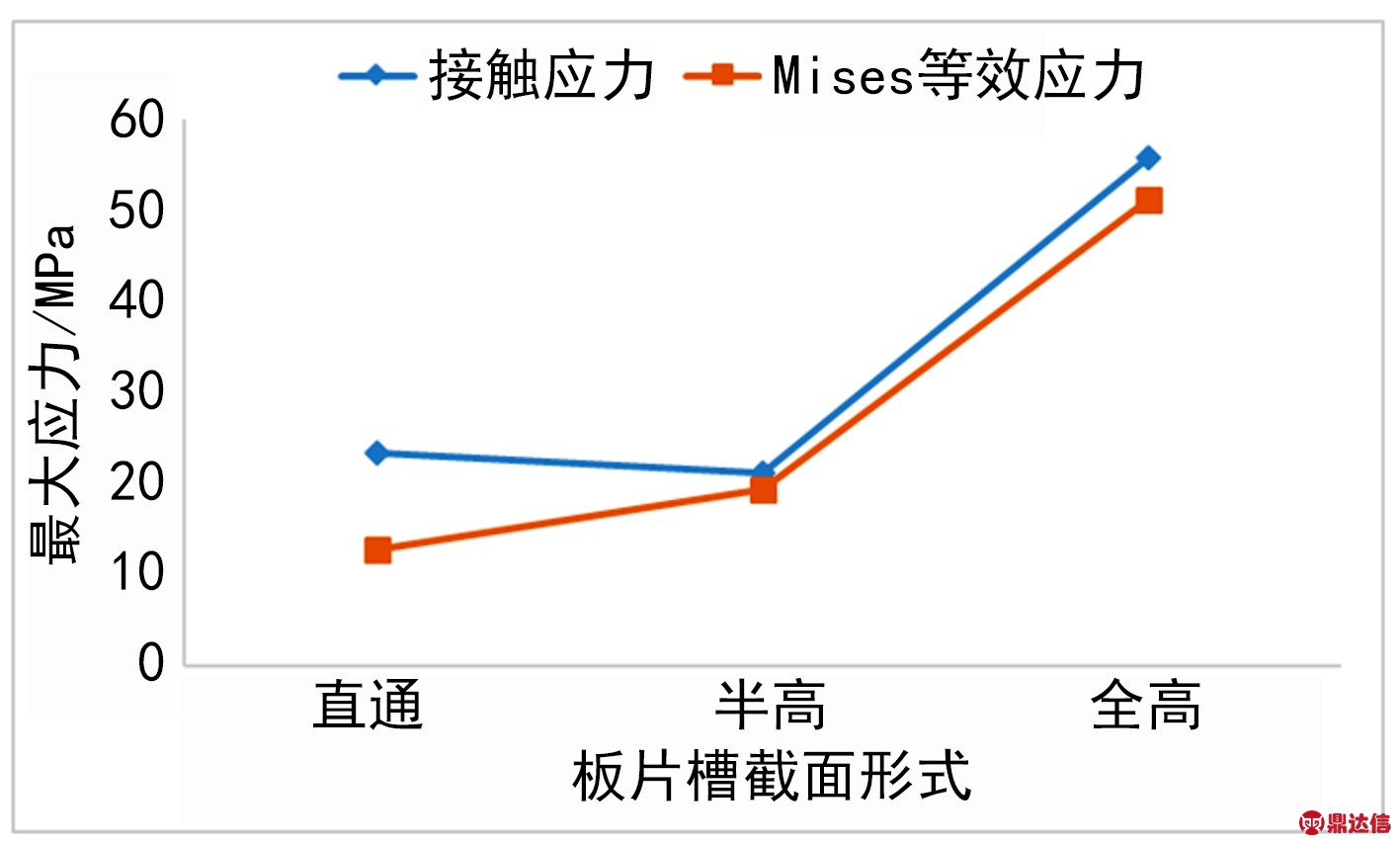

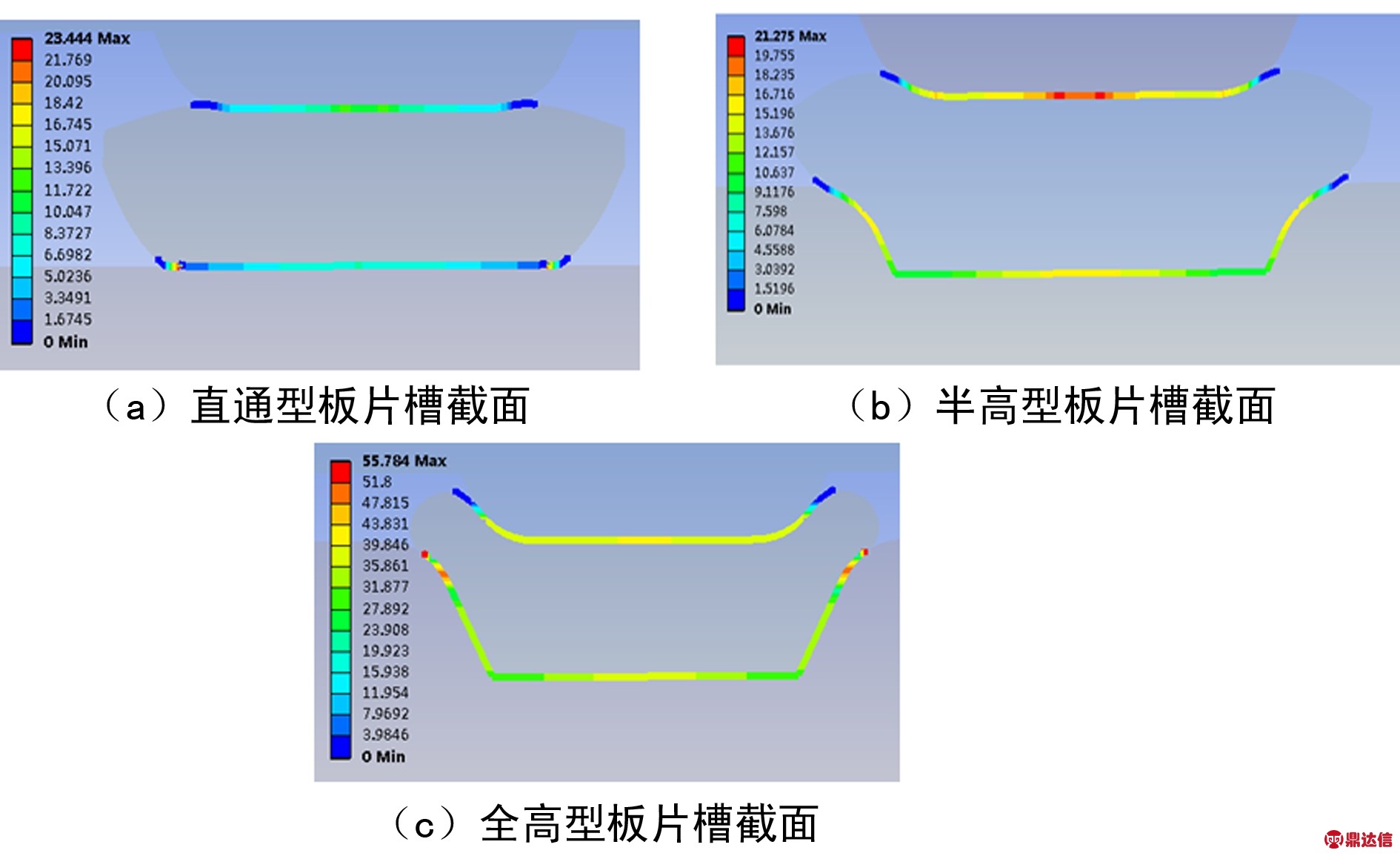

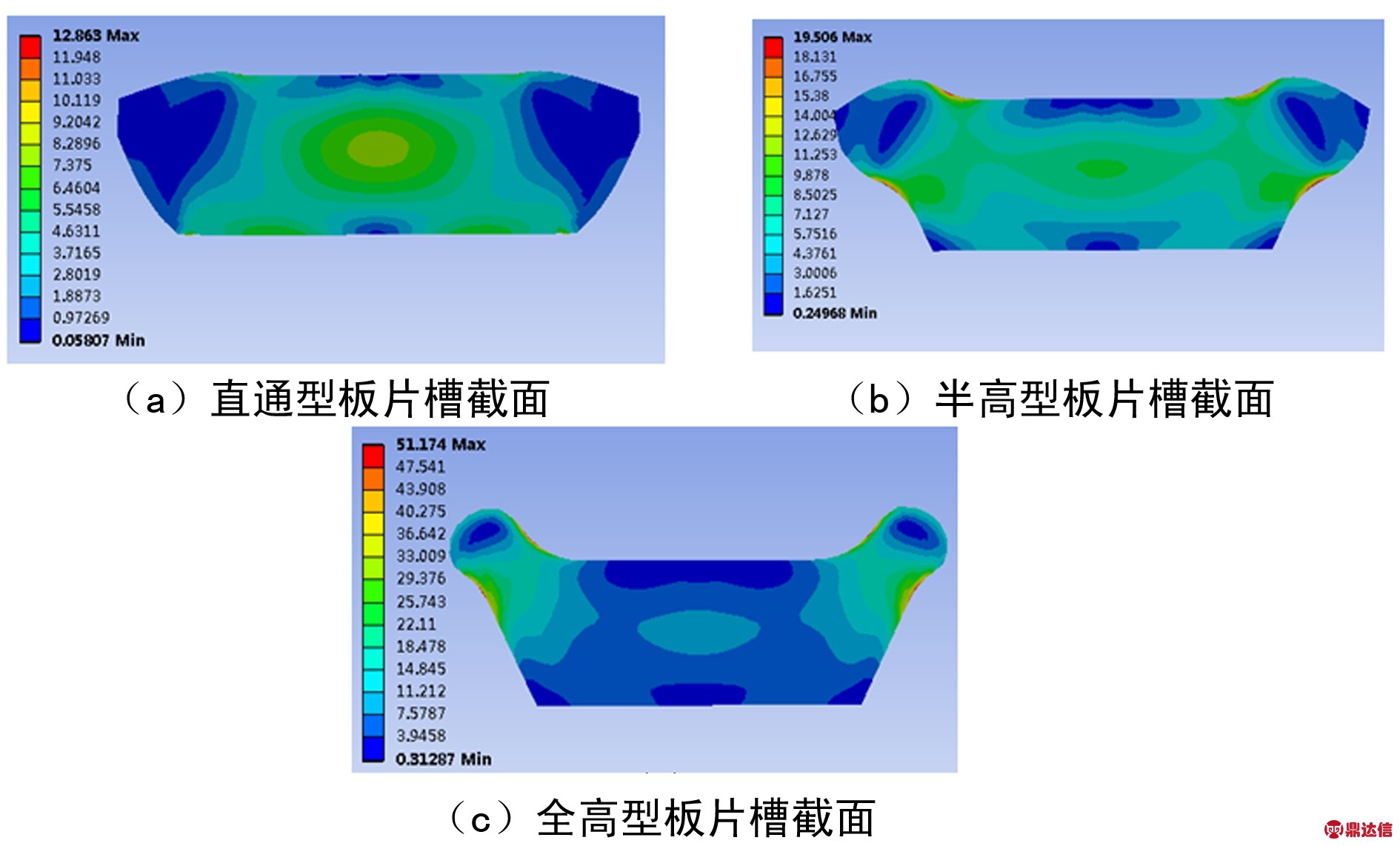

2.1 板片槽截面分析

如图6~8所示,对板片槽截面的分析表明,在橡胶垫片截面保持不变的前提下,板片截面在直通和半高范围内,接触应力基本保持不变,Mises等效应力略有增长,而板片截面在报告和全高范围内,接触应力和Mises等效应力增长了2.5倍以上,虽然全高型板片截面有利于提高密封性能,但全高型板片截面橡胶承受Mises等效应力很大,对板片槽截面变形最大,建议侧重用于高压及危险化工介质,并且板片用于厚板片以抵抗变形。

图6 密封垫片截面形式与最大应力数值统计

2.2 橡胶垫片截面形状分析

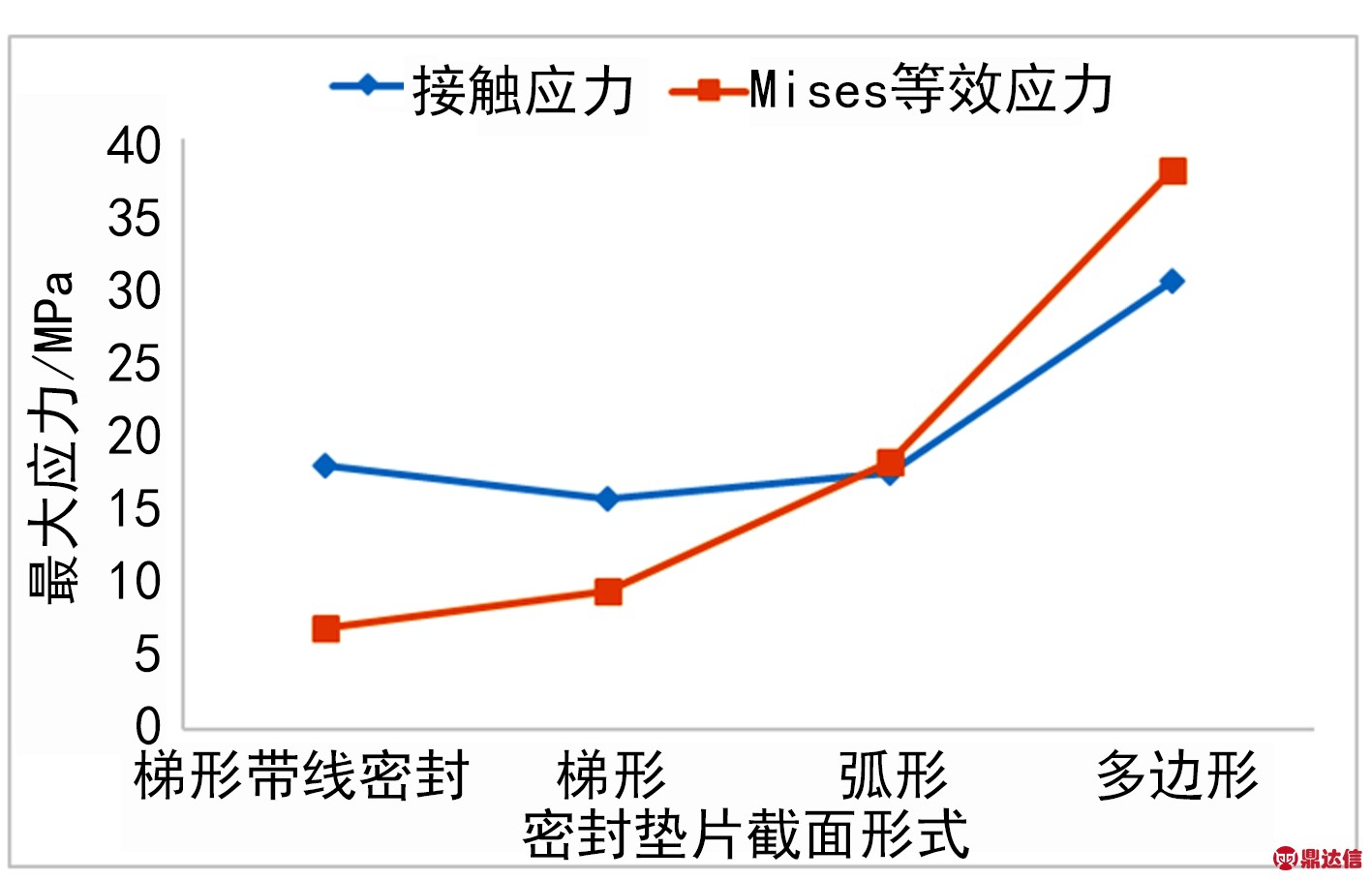

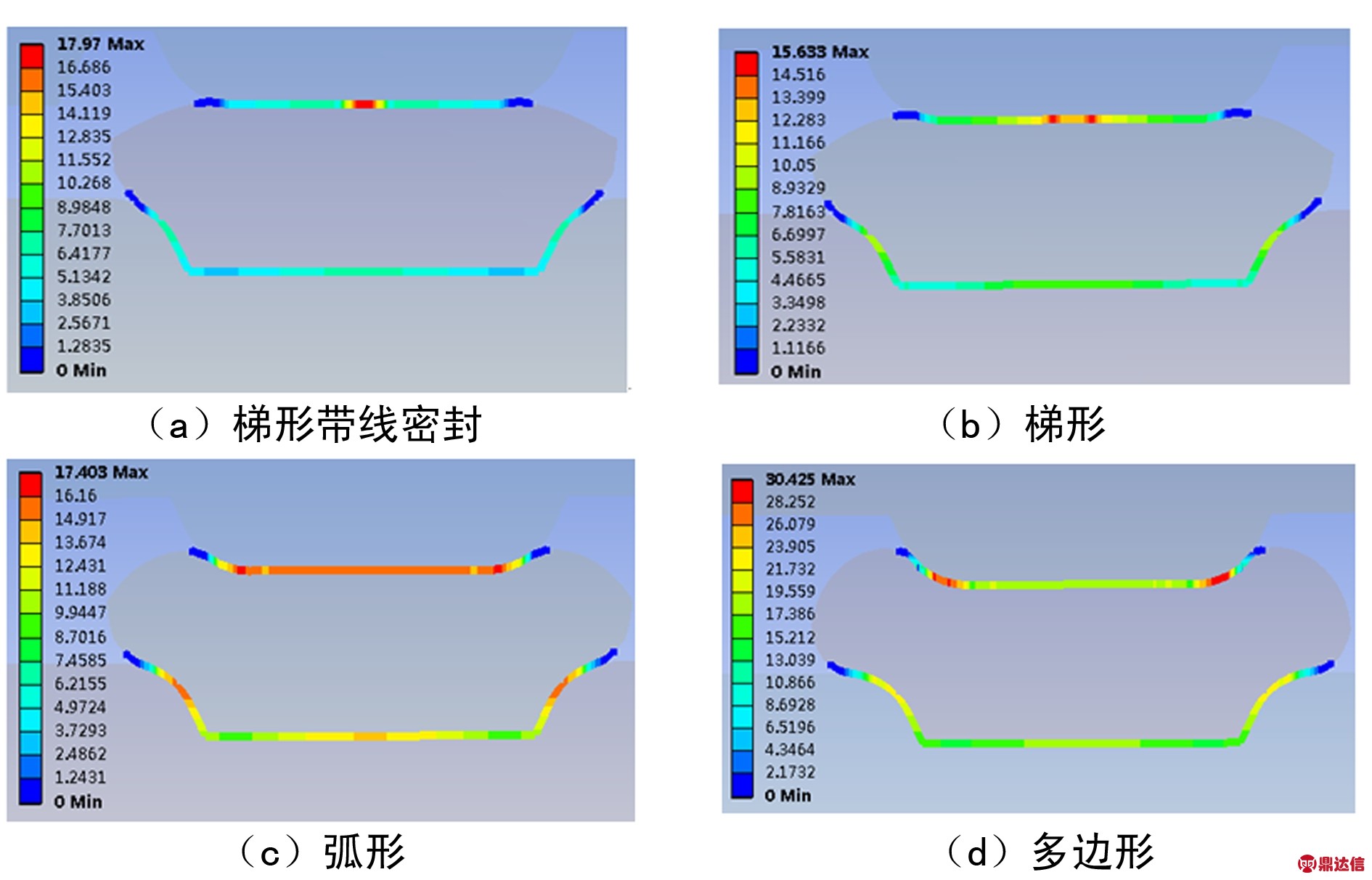

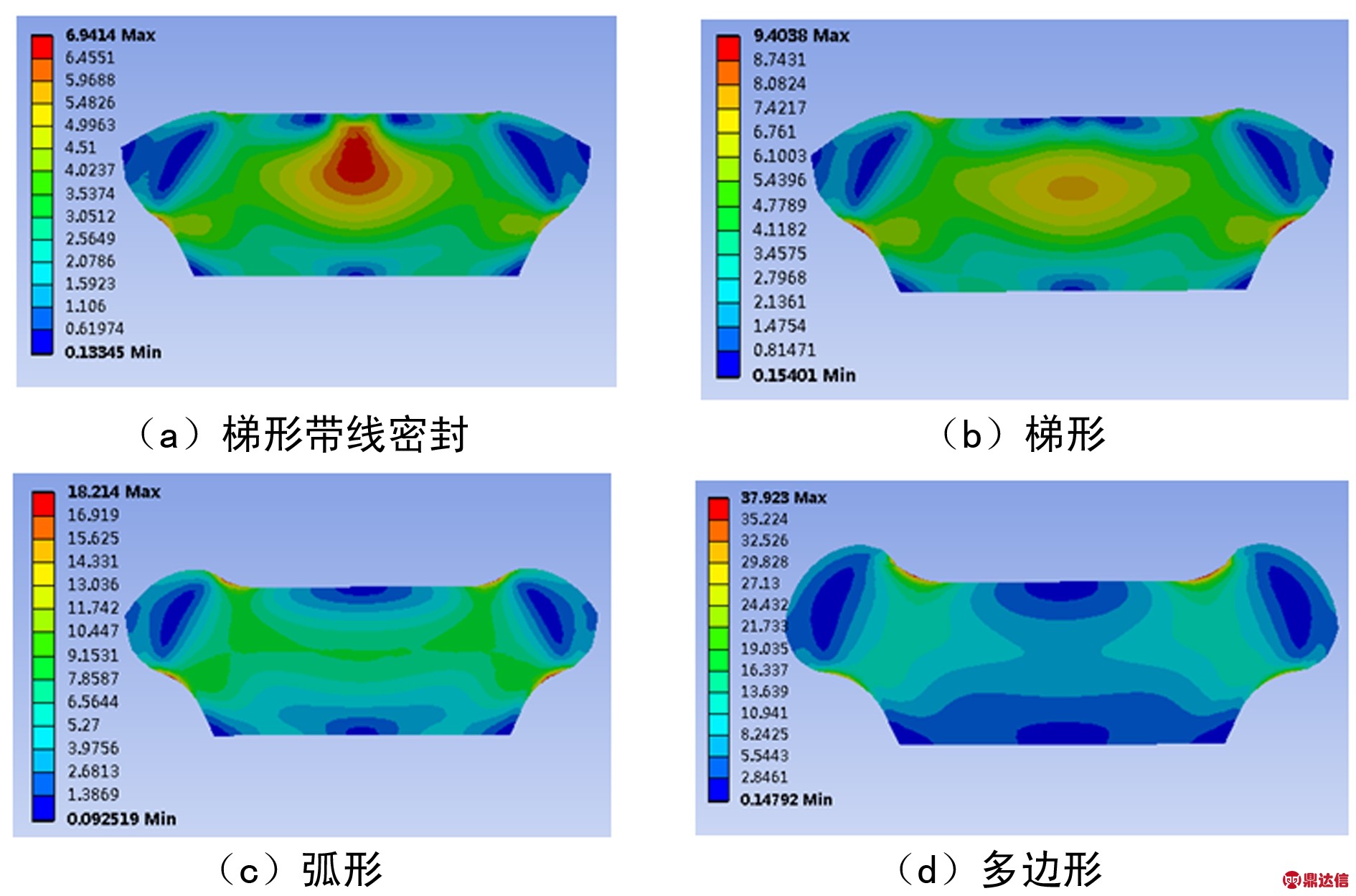

如图9~11所示,对橡胶垫片截面形状分析表明,相同厚度的梯形带线密封截面、梯形截面、弧形截面,其厚度压缩比相同,面积压缩比随着形状变化而增大,接触应力大致相当,即在保证有效密封的情况下,梯形带线密封截面的Mises等效应力最小。多边形截面Mises等效应力和接触应力显著增长,所以对多边形截面建议侧重用于高压及危险化工介质,并且板片用于厚板片以抵抗变形,并且板片用于厚板片以抵抗板片变形。

图7 接触应力云图

图8 Mises等效应力云图

图9 密封垫片截面形式与最大应力数值统计

梯形带线密封截面和梯形截面中间部位Mises等效应力集中,同时中间接触应力最大值达到甚至超过了弧形截面和多边形截面中间部位接触应力值,这也表面梯形带线密封截面和梯形截面优异的密封性能,但对Mises等效应力集中的问题必须加以重视。

图10接触应力云图

图11 Mises等效应力云图

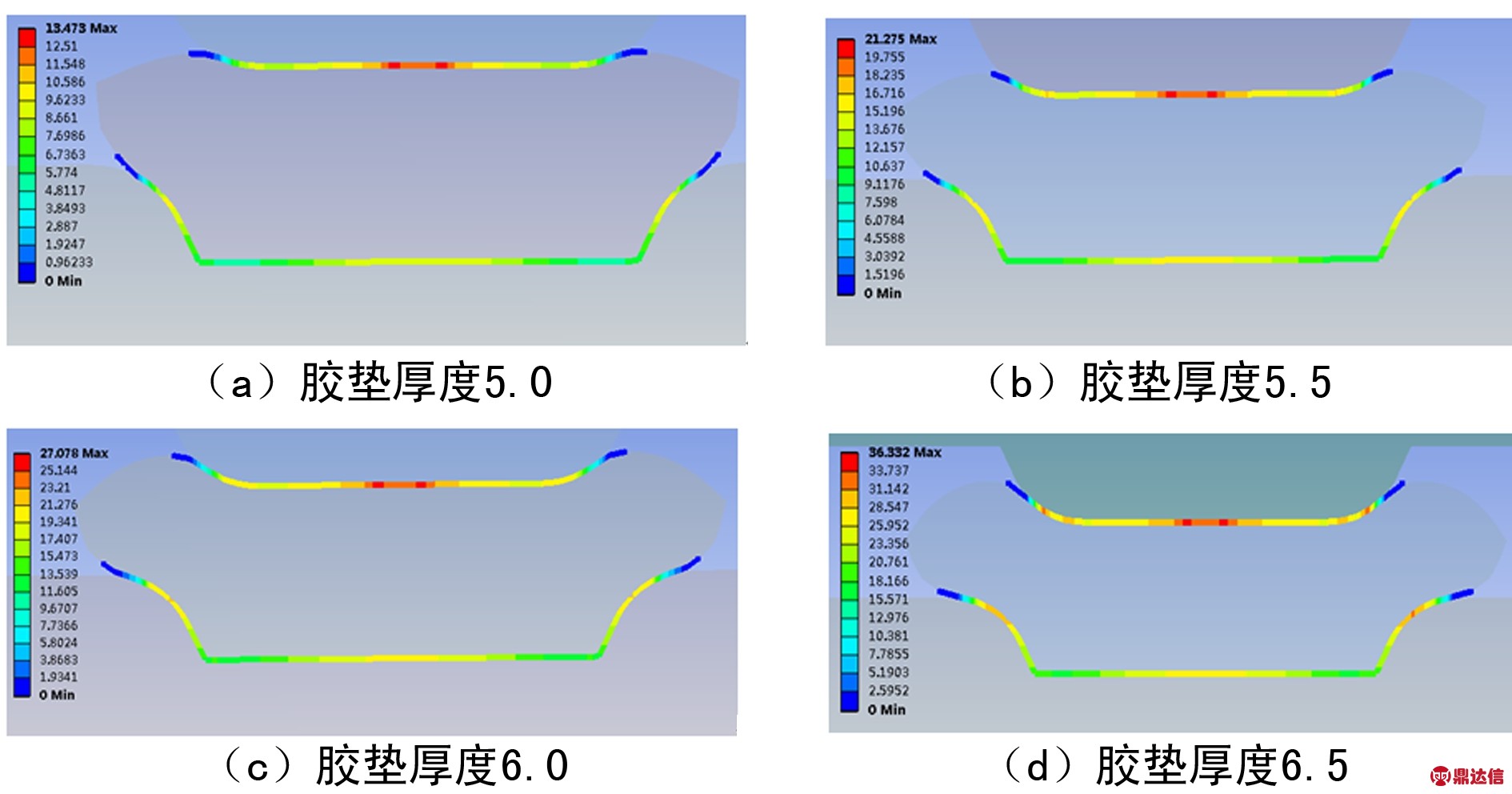

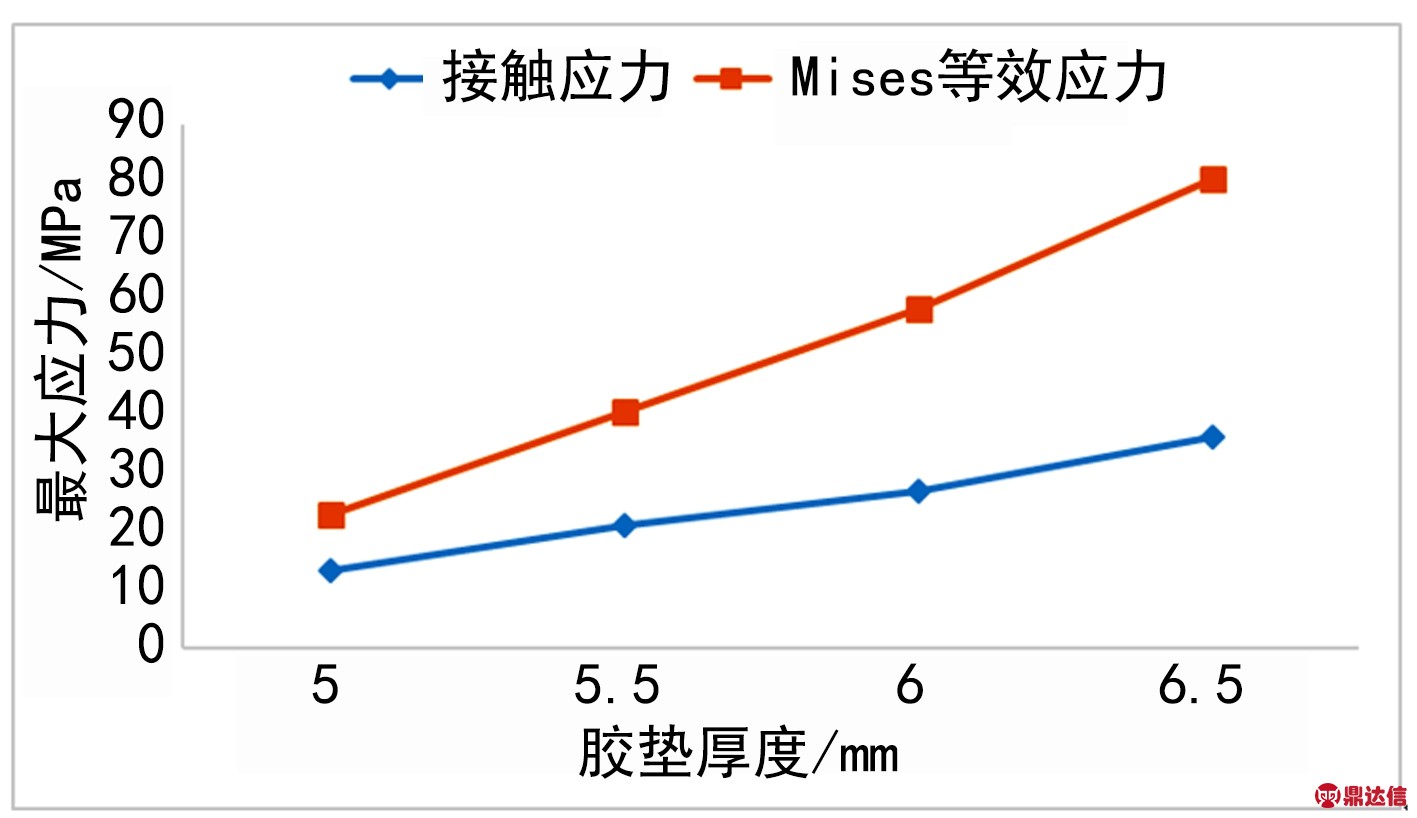

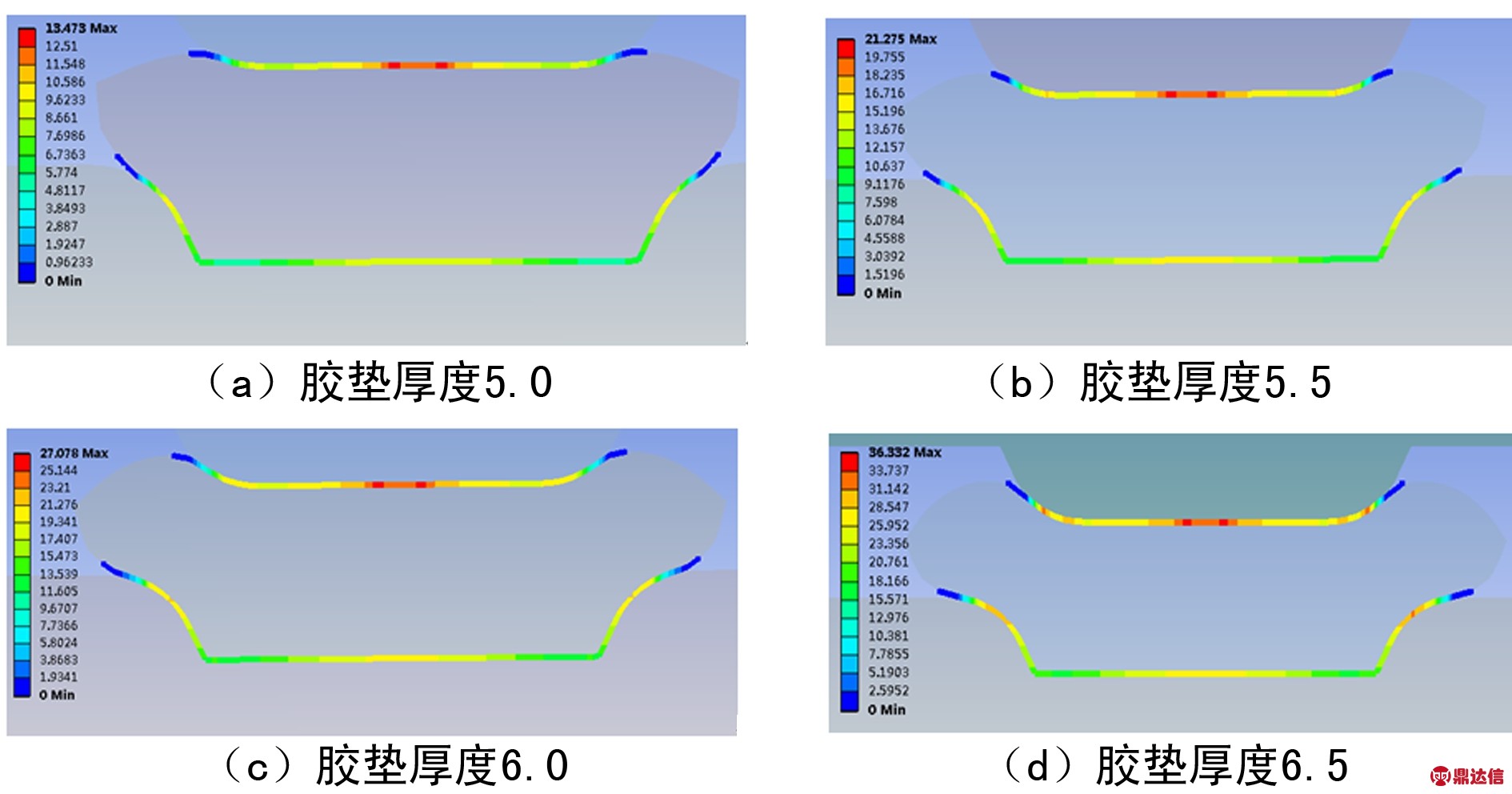

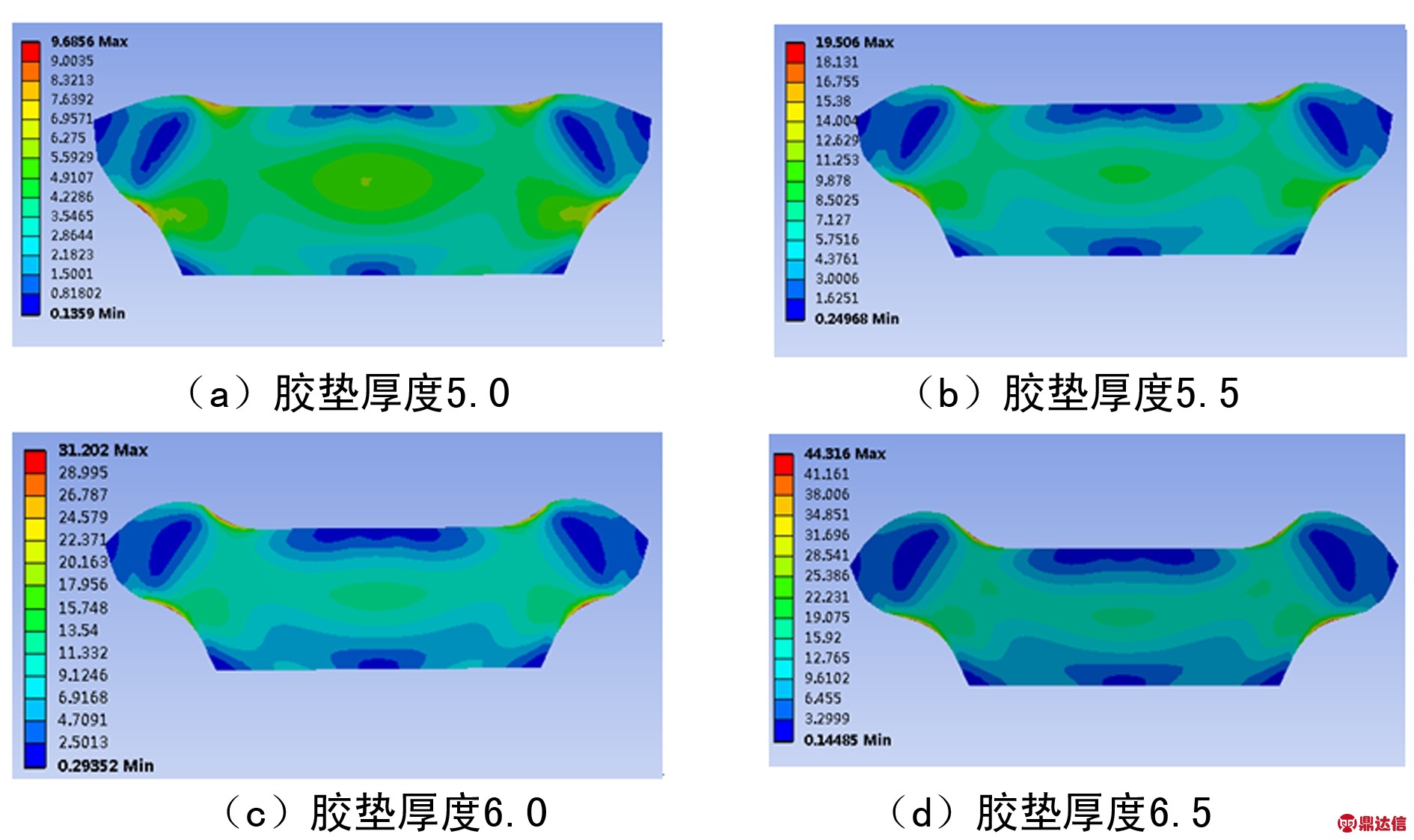

2.3 橡胶垫片截面厚度分析

如图12~图14所示,对橡胶垫片截面厚度分析表面,随着厚度的增加Mises等效应力和接触应力均呈近似线性增长,但Mises等效应力增长速率更大。说明密封垫片厚度增厚带来的不利影响更多,所以在工程应用中要严格控制橡胶垫片厚度压缩比面积压缩比。

图12 密封垫片厚度与最大应力数值统计

国内热交换器厂家一般设计橡胶垫片时保持一道截面厚度压缩比20%~30%范围,二道截面厚度压缩比30%~40%范围,一道截面面积压缩比10%~20%范围,二道截面面积压缩比20%~30%范围,而国外厂家上述数据普遍要低5%~10%。这也说明与国外同行业相比,国内板式热交换器的设计水平仍有一定的差距。

图13 接触应力云图

图14 Mises等效应力云图

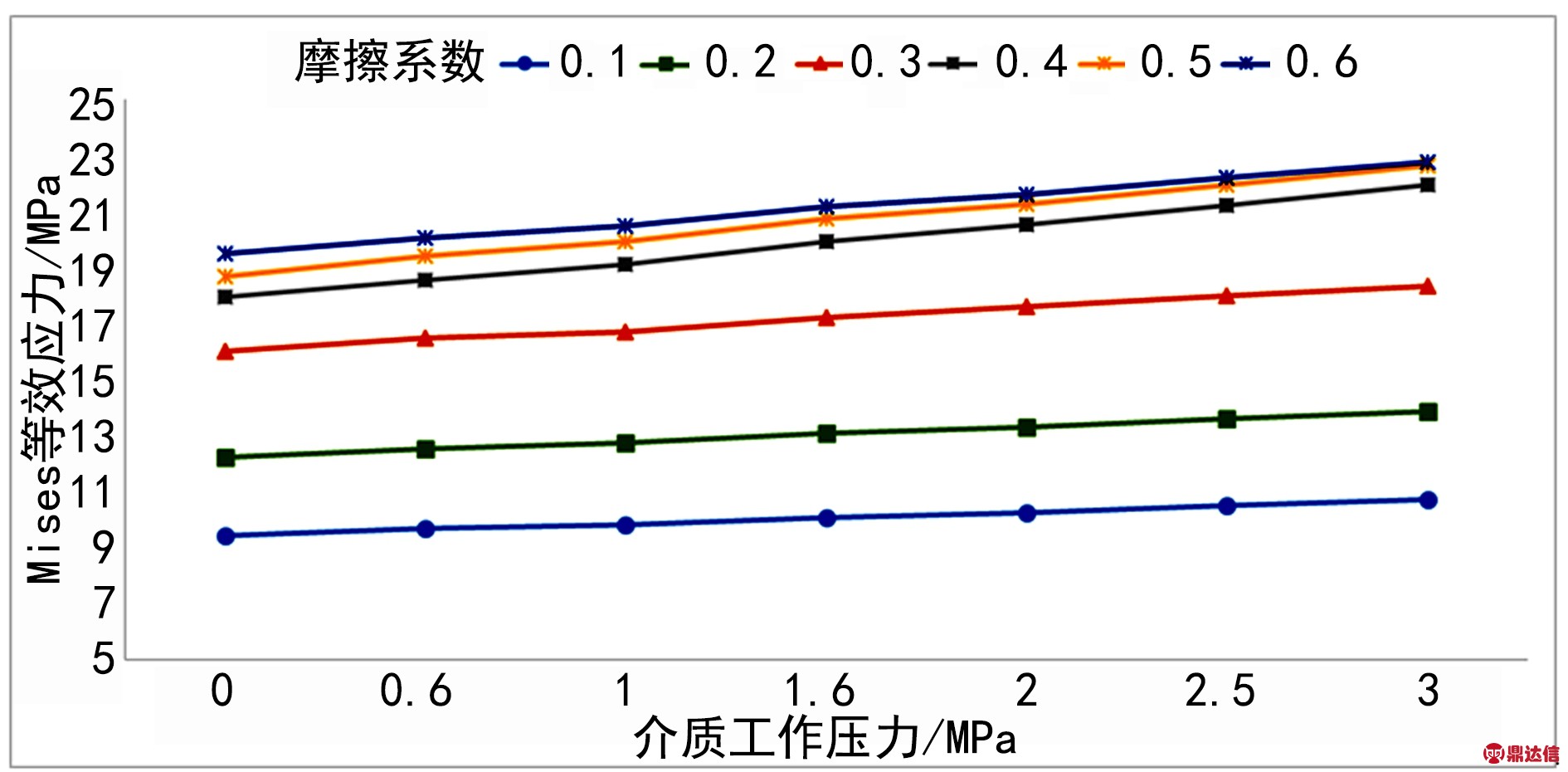

2.4 摩擦系数与压力载荷分析

如图15、16所示摩擦系数与压力载荷分析表明,随着介质工作压力的增大,橡胶垫片的Mises等效应力和接触应力呈近似线性规律增大;随着摩擦系数的增大,橡胶垫片的Mises等效应力和接触应力非比例增大,增大幅度由大趋向于0,即摩擦系数增大到一定程度橡胶垫片的Mises等效应力和接触应力保持到定值不在增加。摩擦系数在0.1~0.3范围内,最大接触应力和最大Mises等效应力增加较大,摩擦系数在0.3~0.6范围内,最大接触应力和最大Mises等效应力增加缓慢并且增加量逐渐趋向与停止,说明适当增大摩擦系数能提高最大接触应力和最大Mises等效应力,但相对于改变板片槽截面、改变橡胶垫片截面形状和厚度,增大摩擦系数的途径对提高最大接触应力和最大Mises等效应力的影响程度较低。

图15 介质工作压力、摩擦系数与接触应力数值统计

热交换器厂家在生产过程中采用的增大板片槽截面粗糙度以及用胶水固化粘接橡胶垫片的的方式其本质是增大摩擦系数的方式。所以在生产过程中对板片要严格控制密封槽清洁度,对油污、水渍等要清除,在用胶水固化粘接过程中要充分保证胶水完全固化,防止因摩擦系数降低而降低整机产品的密封性能。

图16 介质工作压力、摩擦系数与Mises等效应力数值统计

3 结 论

(1) 板片槽截面形状、橡胶垫片截面形状和橡胶垫片的截面厚度对橡胶垫片密封性能和使用寿命影响很大,在产品结构设计中要合理选择密封槽区域支撑波纹结构和橡胶垫片截面,在满足使用工况的情况下降低Mises等效应力,从而减小板片变形,提高橡胶垫片密封性能和使用寿命。

(2) 橡胶垫片的Mises等效应力和接触应力随着介质工作压力升高而增大,应力与压力呈一次线性关系。

(3) 在摩擦系数变化时,橡胶垫片应力也发生变化,适当增大摩擦系数能提高橡胶垫片接触应力和Mises等效应力。