【摘要】随着幕墙行业的国际化,中国幕墙早已迈出国门,面向世界。随之而来的是对工件的结构也有相应的国际化要求,齿垫片被广泛应用到国际幕墙市场中,其特有的齿形可以达到微调和紧固的效果,在幕墙安装过程中起到关键作用。

关键词:幕墙;齿垫片;模具加工;新技术

1 引言

玻璃从传统定位于建筑构件到现在的结构构件,揭开了建筑发展史的新篇章,诞生了现代建筑幕墙与采光顶,它是融建筑技术、建筑功能为一体的建筑外围护构件。从某种意义上讲,建筑幕墙与采光顶成为现代建筑的标志。

我国建筑幕墙(采光顶)工业从1978年开始起步,经过20多年发展,特别是90年代的高速发展,到21世纪初,已发展成世界第一幕墙生产大国和世界第一幕墙使用大国。2003年我国生产(使用)了约790万m2(其中点式约60万m2)建筑幕墙(采光顶),当年幕墙(采光顶)产量(使用量)占全世界1,400万m2的2/3左右,到2003年底我国共安装了约5,100万m2建筑幕墙(采光顶),占世界总量9,700万m2的一半左右。现在国内幕墙生产企业已能为各种不同建筑提供所需的各种类型幕墙。国内企业在国内市场中占有80%~85%左右份额,境外公司(含港、澳、台公司)占有不到20%的市场份额。在建筑幕墙(采光顶)大发展的同时,相关产业如玻璃、硅酮密封胶、铝合金建筑型材等也同步发展,不仅在数量上满足了幕墙(采光顶)的需要(即建筑幕墙、采光顶的大部分材料由国内生产、提供,仅小部分进口),而且这些行业的产品质量也与世界先进水平相近,有些甚至超过了世界先进水平,这就为建筑幕墙(采光顶)的发展提供了坚实的基础。

2齿垫片结构介绍

女医生姓库,我们都管她叫库医生。库医生说,现在床位很紧张,只能给我们临时加张床。并且还亲自领我们去了病房。王姐则抓紧时机,聊起了我的病情,问:库医生,是不是像我妹夫这种情况不多见吧?库医生说:气管异物常有,像这么长时间的好像还没听说过。王姐又问:那像我妹夫这种情况咱院应该能做吧?库医生说:蒋院长既然敢收,就应该能做。

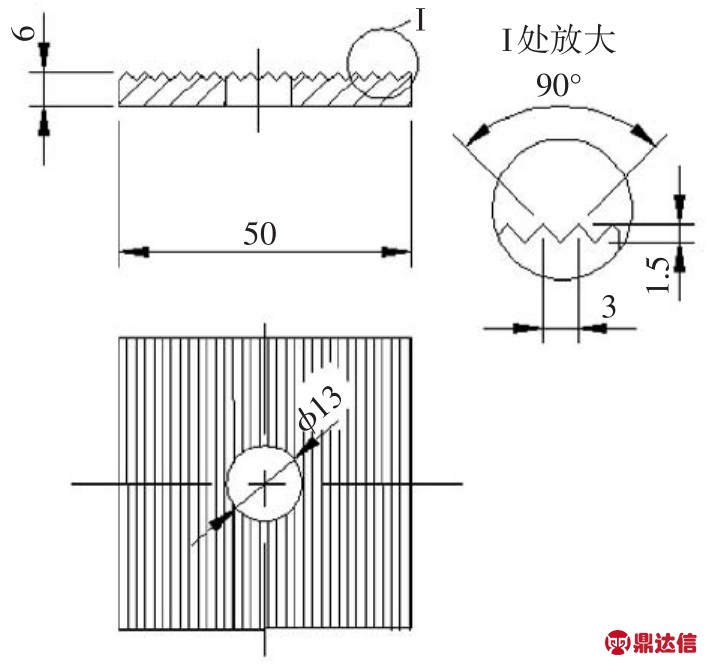

图1齿垫片结构图

3工艺性分析

3.1刨削加工及特点

以往加工过程中,齿形由刨床加工而成,就是常常使用的刨削加工方法。刨削加工是用刨刀对工件作水平相对直线往复运动的切削加工方法,每次加工一个齿形,其效率低,常常因为如此而延误幕墙工期进度。

3.2推削加工及特点

推刀是一种多齿刀具,推削时由于推刀的后一个(或一组)刀齿高出前一个(或一组)刀齿,从而能够一层层地从共建上窃下多余金属,以获得较高精度和较好的表面质量,当刀具在切削时不是受拉力而是受压力,这种加工方法叫推削加工。对比于刨削每次只加工一个齿形,推削可以提高生产效率,缩短加工周期,齿形改由模具加工,一次冲裁可加工17齿,显著改善了加工周期的瓶颈问题。

4推齿模的结构及特点

推齿模的装夹采用传统模具装夹方式,设有两根导柱,为保证切削过程中,工件与刀具完全平行,且固定牢固,模具采用楔形方铁导项,夹紧,模具下行时,导向方铁与下模具接触,迫使夹紧机构将工件夹紧,同时刀具继续下行,完成切削过程,上模离开时,靠复位弹簧分离夹紧机构,工件即可在纵向移动。

其最大的特点在于刀具与模具采用快换结构,可以任意更换磨损刀具,并且刀具重复利用率较高,在模具上升过程,又上模的摆动结构将上木刀具与工件分离,避免二次切削,延长刀具使用寿命。

5刀具的设计

5.1刀具齿数及齿间距的确定

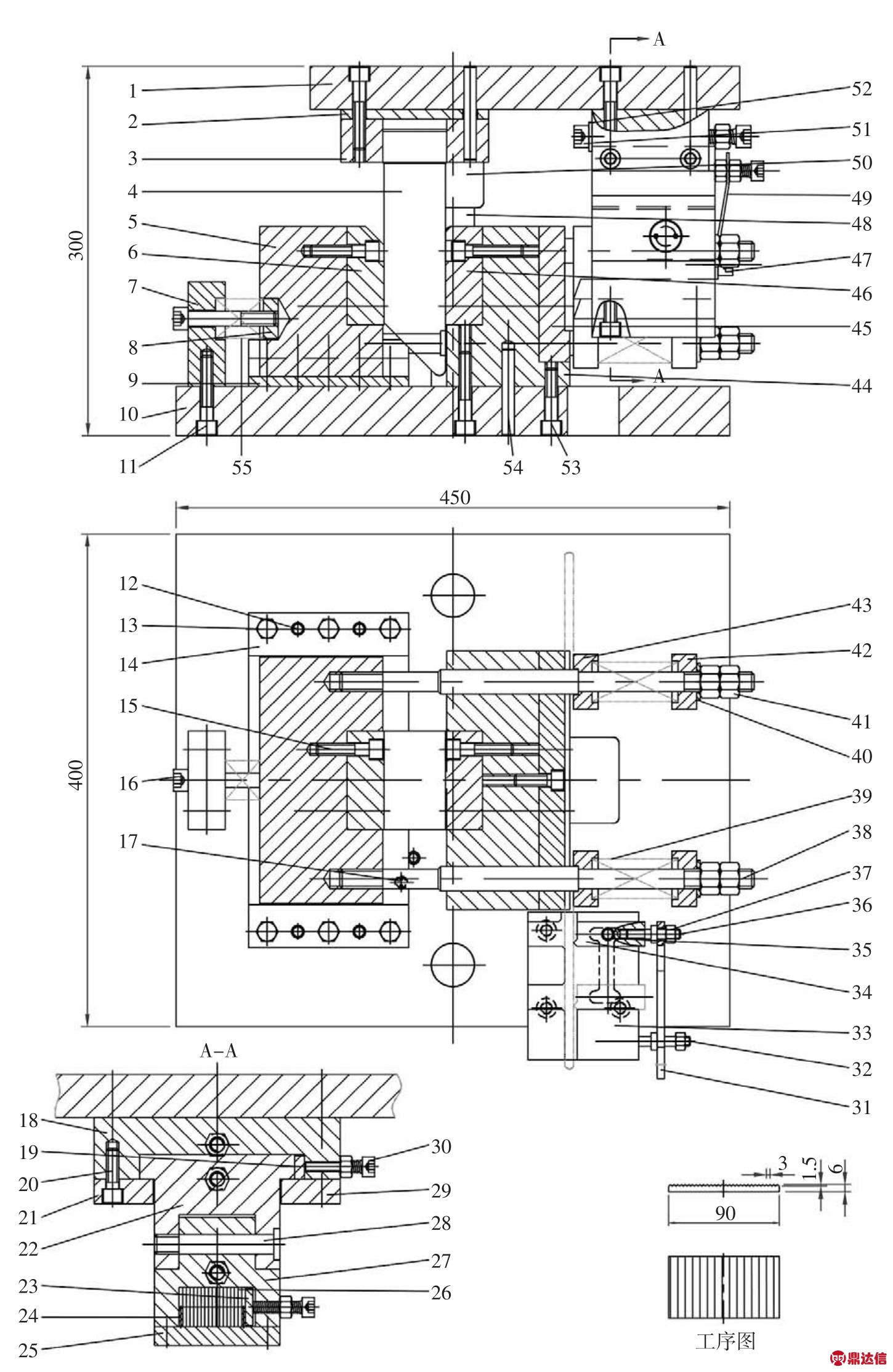

原材料大小50×50×6mm,齿为3×1.5mm,材料为Q235。加工齿形的数量,按照上述原材料,齿数量为17个,但如果直接加工17个齿,需要17把3mm厚刀具,强度不够。为了实现17个同时加工,又满足刀具强度,模具采用双排刀,分步切削的方法,刀具厚度6mm,如图2所示。

5.2齿升量的确定

当刨齿刨削过程中,刀具向上抬避免二次切削,减少零件变形以及在零件表面的残余应力,同时也保证刀具耐久,需要设计齿升量,压力机(冲床)采用160t,原材料Q235,齿升量一般为0.05mm即可。

图2刀具排列示意图

5.3刀具材料及热处理

原材料为Q235,刀具的材质应比原材料硬,推削时两把刀同时作用,冲击力较大,为了保证刀具具有较强的强度,因此采用合金钢W18Cr4V,热处理硬度62~65HRC。

5.4刀具外形设计

刀具切削形式为插削(推削),因此要求刀尖即有相应的角度,又有足够的强度,因采用6mm刀具,如采用尖角小于45°刀具,经试验,容易断齿(刀具尖部断裂),反复试验后采用60°~65°角刀具效果最好。刀具两侧与工件外形一直,达到相应切削尺寸。

6推齿模结构设计

6.1根据零件结构设计定位方式

齿垫片如图1所示,大小50×50×6mm,齿为3× 1.5mm,材料为Q235,在幕墙安装过程中,广泛应用,其数量非常之多,常数以千计。

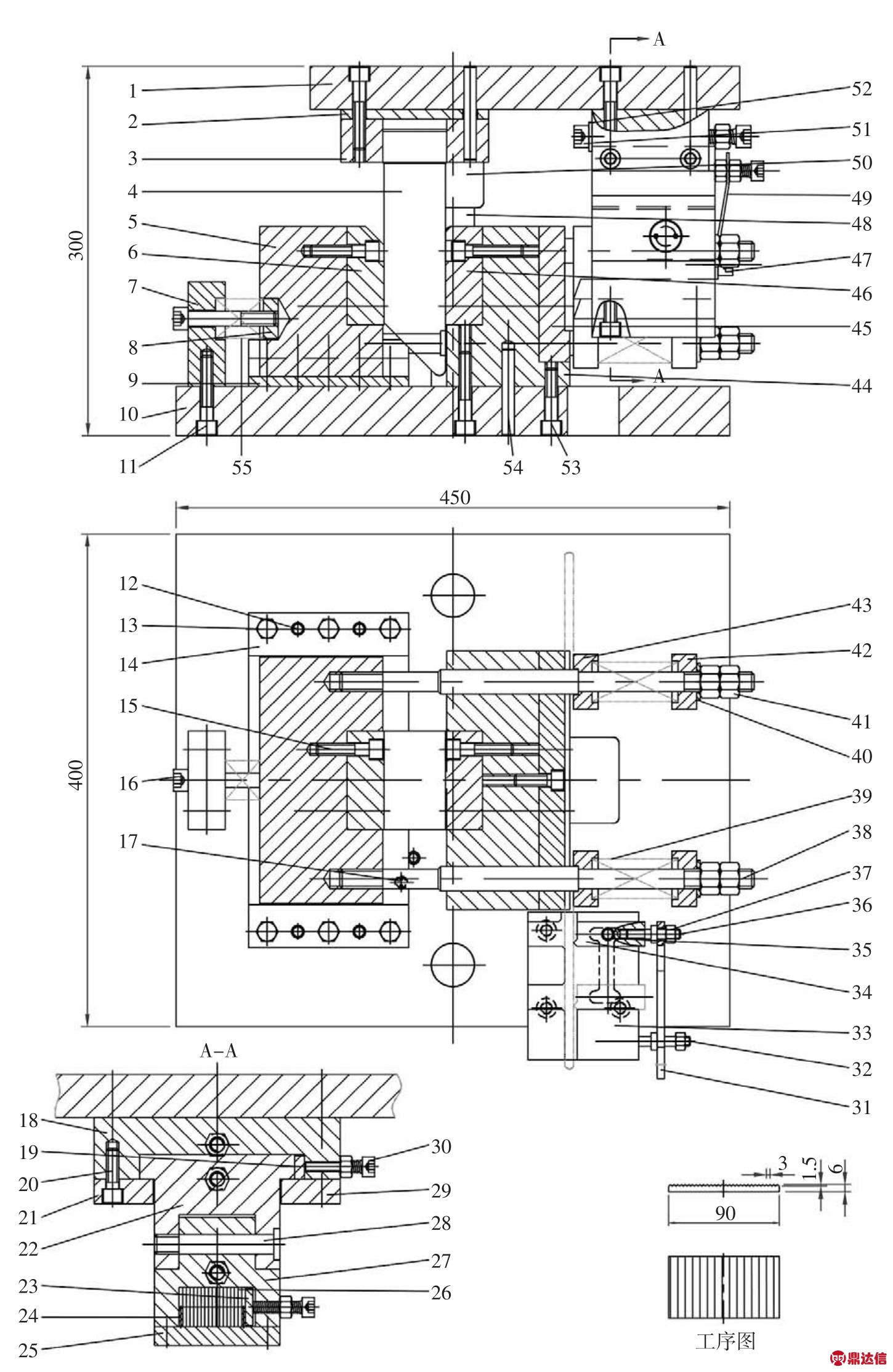

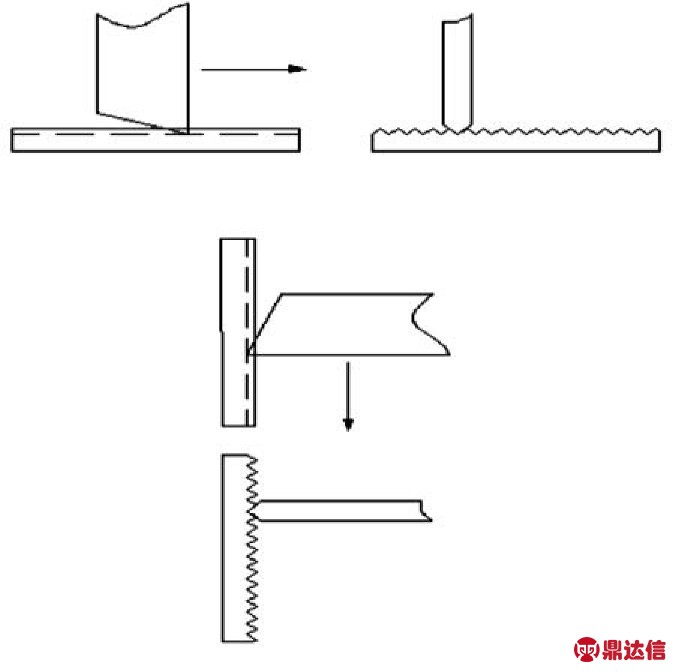

图3冲床刨床加工示意图

a——刨床加工示意图 b——冲床冲裁推齿加工

刨床加工,方向水平;而冲床采用传统压力机,方向为垂直。因此,原材料的摆放状态应该为竖直摆放。这样就得考虑,原材料摆放后,怎么固定?需要夹紧原材料,而夹紧原材料的水平力怎么来?需要用到斜楔结构,将竖直方向力转化为水平方向力。这样原材料固定得到解决。

6.2转动机构的设计

根据刀具回刀时的齿升量,设计模具的转动机构,如图4所示。在模具下行过程中,主视图中弹簧片49,将刀具架向左压紧,刀具竖直向下切削工件,而在模具向上的回程中,刀具因为有斜角,行程反向与工件接触,使得刀具沿A-A视图中轴28旋转微小角度(即刀具角度处),以达到让刀的目的。转动机构的加入,虽大大增加了整个模具的复杂程度。但出于对刀具的寿命考虑,还是有必要的。

6.3模具设计参数

考虑的是模具的整体结构,如图4所示,本副模具装夹采用传统模具装夹方式,设有两根导柱,为保证切削过程中,工件与刀具完全平行,且固定牢固,模具采用楔形方铁导项,夹紧,模具下行时,导向方铁与下模具接触,迫使夹紧机构将工件夹紧,同时刀具继续下行,完成切削过程,上模离开时,靠复位弹簧分离夹紧机构,工件即可在纵向移动。因切削力大,采用160t压力机加工;刀具进刀量由螺栓顶入,可调整;定位部分,采用手动定位,也可应用自动送料机构。

原材料是50×50mm方板,应用模具加工,选择材料为50mm宽条料加工,待齿加工完,再用其他设备切断成50×50mm方板。

图4模具结构

1.上模板 2.上垫板 3.固定板 4.斜铁 5.活动模座 6.活动靠板 7.支座8、37、41.螺母 9.下垫板 10.下模板 11、15、16、20、30、47、51、53.螺钉 12、54.圆柱销 13.螺栓 14.压板 17.定位柱 18.固定座 19.上垫板 21.左压板 22.刀固定座 23.垫板 24.定位块 25.压板 26.白钢刀具 27.刀座 28.轴 29.右压板 31.手定位板 32.短轴Ⅰ 33.定位座 34.齿定位块 35.导向销 36.短轴Ⅱ38.长轴 39、55.弹簧 40、52.垫圈 42.后压板 43.前压板44.固定模座 45.定位板 46.靠板 48.导柱 49.弹簧片 50.导套

6.4设计特点

本副模具最大的特点在于刀具与模具采用快换结构,如图4所示,可以任意更换磨损刀具,并且刀具重复利用率较高,在模具上升过程,又上模的摆动结构将上木刀具与工件分离,避免二次切削,延长刀具使用寿命。

7结束语

采用模具加工齿垫片齿形,相比于刨床加工,有一定的加工难度,模具也较复杂,但这种新技术效率相当可观。采用上述模具结构,已经投入生产,可加工出设计要求的齿形,为保证幕墙工期起到了关键性作用。