摘要:对国产 100MN双动铝合金挤压机在进行无润滑挤压管材过程中存在管材偏心、划伤、大挤压针拉裂等问题进行了分析,并对随动针和挤压垫片的某些结构进行了改进,提出了优化设计方案,取得了明显的效果。

关键词:随动针;挤压垫片;不润滑挤压

铝合金无缝管材广泛应用于航空航天、兵器、电气、通讯及机械制造等行业。虽然无缝管材在整个铝合金挤压材中所占的比例不大,但近年来随着铝加工行业的发展,产量在迅速增加。铝合金无缝管可用热挤压、冷挤压、斜轧穿孔、冷轧、冷拉等多种方法生产,最常用的是采用热挤压方法直接生产厚壁圆管或管坯,然后采用冷轧或冷拉的方法生产各种规格的薄壁圆管和其他异形断面管材[1],故热挤压管材(坯)的成型质量将直接影响到后续冷加工管材或成品管材的质量。

在铝合金热挤压管材的诸多生产方法中,按照穿孔针与挤压轴的相互运动关系可分为固定针挤压和随动针(包括浮动针)挤压。按照是否使用润滑剂对穿孔针进行润滑可分为润滑穿孔针挤压和不润滑穿孔针挤压[1]。

采用随动针方式挤压的优点是摩擦力只作用在金属流动速度与针的运动速度不相等处,即塑性变形区中,从而可减小金属流动作用在穿孔针上的摩擦拉力,延长针的使用寿命。缺点是必须用空心铸锭,穿孔针的形状也必须是圆柱形的单一针,更换规格时需更换整个穿孔针,这在生产小批量大规格管材时,工具费用高,成本高;由于针沿长度上有锥度,挤出管材的断面尺寸是变化的;另外,随动针挤压时,金属流动对于穿孔针的自动调心作用差,一旦挤压轴(包括穿孔针)与模孔不同心,或挤压轴运行不平稳,则挤出的管材易偏心或沿长度方向壁厚变化不均匀[2]。

采用无润滑挤压工艺,可以有效地消除润滑挤压时产生的各种擦伤缺陷,获得内表面质量优良的管材。但在挤压过程中,铝合金坯料与穿孔针直接接触,金属在沿穿孔针表面流动过程中会对其产生很大的摩擦拉力,易发生断针现象[1]。

1 存在的问题分析

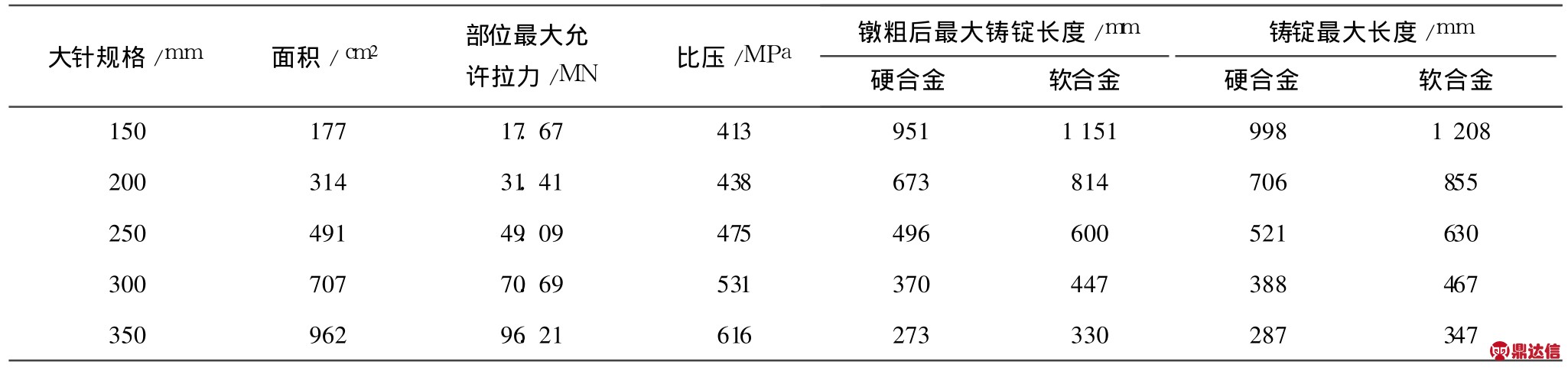

本次优化设计是在总结100 MN卧式双动铝挤压机生产经验的基础上,对其使用的随动针及挤压垫片进行改良和优化。该机挤压筒直径为570 mm,铸锭外径为555 mm,共配有 Φ150 mm、Φ200 mm、Φ250 mm、Φ300mm、Φ350 mm五种规格的挤压大针,具体参数见表 1所示。

表1 随动针的具体参数

注:许用应力1 000MPa;安全系数=1.33;大针最大允许拉力=14.2MN。

在实际生产中,由于生产的管材尺寸较大,故随动针的尺寸也较大,相应的质量亦比较大。由于重力的影响,导致大针有下垂的趋势,再加上设备的对中性偏差等原因,经常会出现管材偏心严重的现象。另外,对于大型的挤压机,配套的挤压垫片的自身质量也很大,再加之设计方面的一些因素,挤压针运动过程中会出现划伤现象,即使是润滑挤压,也经常出现这种情况。对于无润滑挤压则划伤更为剧烈。而且,在无润滑挤压时,挤压垫片和大针之间的摩擦应力较大,大针表面承受较大的拉应力,很容易出现拉裂现象。因此,作者提出了一种优化设计方案,以期对实际生产有指导意义。

2 优化设计方案

2.1 防止偏心缺陷的优化设计

对于管材的偏心缺陷来说,影响的因素有很多,但归纳起来可分为三种,即设备因素、工具系统因素和生产工艺因素。本文主要针对工具系统进行优化设计,即对随动针和挤压垫片的结构进行优化。

双动挤压机生产无缝管材时,穿孔系统的长度很长,而且要承受很高的应力,要保证其对中性是十分困难的。这必然要求穿孔系统的工具要有严格的配合公差。典型的穿孔系统主要包括针前端、针后端、针支撑、套筒等[3]。其中套筒处于针支撑与挤压轴内孔之间,目的是使大针在挤压过程中的位置保持稳定,起导向作用,保证大针处于挤压中心线上。套筒与挤压轴的内孔的配合间隙十分重要,若间隙过大,将造成管材严重的壁厚不均;若过小,将造成装配困难。一般根据针支撑直径的大小确定配合公差,对于直径不大于150 mm的针支撑,配合公差要小于0.35mm;150 mm~250mm的针支撑,其配合公差小于0.5 mm。另外,生产过程中还要定期检查套筒的配合情况,一旦超差,就要及时更换。

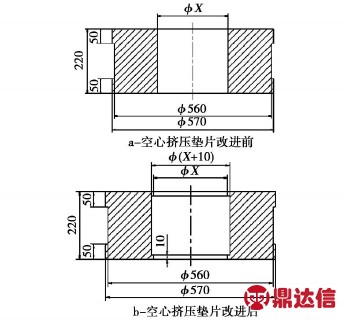

在无缝管材挤压时,空心挤压垫片除了传递挤压力外,还可以调节挤压针的中心。挤压垫片对挤压针的调心作用效果取决于挤压垫片外径与挤压筒的配合公差,以及挤压垫片对于穿孔针的配合公差。挤压筒内径与挤压垫片外径之差值 ΔD1与挤压机的技术特性、能力和筒径均有关系。在卧式挤压机上,ΔD1值一般取0.15mm~1.15 mm,大直径挤压筒的取上限,小直径挤压筒的取下限[3]。ΔD1过大会引起金属倒流,有时会把垫片和挤压轴包住,造成分离残料(压余)困难,挤压轴粘有金属还会对制品的表面质量产生影响。空心挤压垫片的内径与大针后端的外径之差 ΔD2也与挤压机的能力有关,对于卧式挤压机,一般取0.3mm~1.2 mm。若 ΔD2过大,非但起不到调节挤压针中心的作用,还可能引起金属回流,严重时会把针包住,使挤压不能顺利进行。ΔD2 过小,大针后端进出挤压垫片困难,操作不便,有时可能卡伤挤压针,所以必须慎重选取 应当注意的是,挤压时如果采用两个垫片轮换生产,还要同时注意两个垫片的公差配合。

应当注意的是,挤压时如果采用两个垫片轮换生产,还要同时注意两个垫片的公差配合。

2.2 摩擦条件的优化

为了减少由于金属流动产生的摩擦力引起的大针表面的拉应力和提高大针的使用寿命,沿针的长度上应设计成一定的锥度。如果是随动针,锥度以管材壁厚的负公差为限。另外,挤压针的工作表面必须光滑(Ra=0.8μm~1.6μm)并保持足够的硬度,否则易发生划伤、起皮等缺陷。但挤压针工作表面的硬度也不宜过高,以免应力集中时发生龟裂而降低其使用寿命[3]。

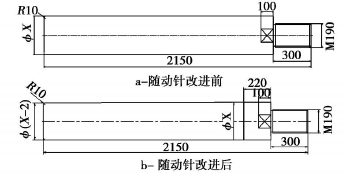

在综合考虑上述设计原则的基础上,根据工厂生产实际,结合以前的设计经验,对随动针及挤压垫片进行了改进设计,见图 1~2。

图1 随动针改进设计前后的图解

图2 空心挤压垫片改进设计前后的图解

3 结束语

通过分析生产中随动针及挤压垫片存在的问题和发生的原因,对无润滑挤压无缝管材的随动针及挤压垫片的结构进行了优化设计,取得了明显的效果,挤压管材的内表面质量有大幅度的提高,同时,管材的偏心缺陷明显减少。