摘要:中高丙烯腈丁腈橡胶(NBR)具有较好的耐油和耐热性能,NBR的耐寒性、耐磨性不好,而顺丁橡胶(BR)的耐低温性、弹性、耐磨耗性能优异,但耐油性较差,因此,探讨丁腈与顺丁橡胶不同并用比对其用作金属密封材料的物理机械性能和耐热耐低温耐油性能的影响。实验结果表明:当NBR与BR的并用质量比在85/15~90/10之间,并配合一定量的增塑剂,其综合性能比单用丁腈和单用顺丁橡胶好,大大改善了丁腈的耐低温性能,胶料的脆性温度可达-50℃以下,同时也降低了成本。

关键词:丁腈橡胶;顺丁橡胶;并用胶;密封垫片;涂层

随着现代汽车、机械工业的发展,橡胶密封制品的需求量不断增加。同时由于橡胶制品的特殊环境,橡胶密封制品需要有良好的耐热耐油耐溶剂性能,在长时间内保持稳定,具有一定的抗拉伸、耐磨和撕裂强度的性能,且在低温条件下也能长时间保持良好的弹性[1]。

丁腈橡胶(NBR)因分子中带有腈基而具有较好的耐油、耐溶剂和耐热性能[2],特别是中高丙烯腈丁腈胶(丙烯腈质量分数31% ~35%),长期使用温度可达150℃,但同时因丙烯腈质量分数较高,致使NBR的耐低温性能下降,脆性温度为-30℃,对处于寒冷地区的密封制品[3],很难保持良好的弹性,难以确保密封性能。而顺丁橡胶(BR)分子量高[4],分子链柔性大,玻璃化温度低(Tg=-105℃),具有高弹性、优异的耐低温性和高耐磨性等优点,同时BR具有较好的相容性,但与丁腈的相容性不是很好[4],并用量一般不超过30%。因此,通过并用少量BR来改善NBR的耐低温性,延长了丁腈橡胶在低温环境的使用寿命。本实验制品NBR/BR并用胶,具有优异的耐低温性,脆性温度达-50℃以下,同时耐热耐油性能较好,加工性好且成本较低,满足汽车、机械工业对密封制品的要求。

1 实验部分

1.1 主要原材料

NBR,N32(丙烯腈质量分数为33.5%,门尼黏度46ML1+4,100 ℃),兰州石化公司;BR,BR9000(门尼黏度ML1+4,100℃),北京燕山石油化工有限公司;甲苯,分析纯,天津市大茂化学试剂厂;炭黑(N330),工业级,江西信江化工;酚醛树脂,工业级,江西信江化工;活性氧化锌,工业级,泰州市还陵区罗新科化工有限公司;硬脂酸,分析纯,上海菲达工贸有限公司;促进剂,工业级,江西信江化工;防老剂,工业级,椒江华通橡胶化工有限公司;增塑剂(DOA、DOS),分析纯,上海晶纯试剂有限公司。

1.2 基本配方

实验基本配方:NBR/BR变量;甲苯,300 mL以上;炭黑 N330,40 g;酚醛树脂,30 g;活性氧化锌,5g;硬脂酸,1 g;硫磺/有机过氧化物(DCP)/促进剂,1.5 g/0.5 g/1 g;防老剂 4010NA/防老剂 RD,1 g/1 g;增塑剂 DOA/DOS,10 g/10 g。

1.3 主要仪器与设备

6511型电子恒速搅拌器,上海标本模型厂;FA2104型电子分析天平,上海牧晨电子技术有限公司;GZX-9140MBE型数显鼓风干燥箱,上海博讯实业有限公司;A型双层铁皮电炉,上海申航五金电器;DFY-5L/40型低温恒温反应浴,巩义市予华仪器有限责任公司;8x箱式电炉(马弗炉),上海博讯实业有限公司;TS-II型超细薄层色谱喷雾器,上海科哲生化科技有限公司;QHQ-A型铅笔划痕试验仪,上海飞岭;QFH型划格试验器,上海飞岭。

1.4 共混工艺

NBR与BR生胶先在混合溶剂中浸泡2 h以上,待溶胀之后,在电子恒速搅拌器上混炼,混炼均匀溶解后,加入各种填料。

加料方式:先加活性剂氧化锌、硬脂酸和防老剂(分别溶解在溶剂中),再加入炭黑N330、酚醛树脂(溶解在溶剂中)和增塑剂,待炭黑完全混合均匀后,最后加入硫化剂和促进剂,混炼均匀后,静置。

硫化条件:涂层硫化温度为150℃,30 min;胶块硫化温度为180℃,1.5 h。

1.5 金属底材处理

金属密封垫片,以不锈钢板材为主。未处理的板材上会存在氧化皮、油、锈蚀、灰尘和各种盐分等污物[5-6],在涂装施工前,必须对其进行预处理,否则会造成麻点、气泡等现象,严重降低涂层的附着力。本实验最主要的预处理内容是表面除油(脱脂),并进行粗糙化处理,增强附着力。处理步骤为砂纸打磨→酸泡→清洗→烘干→涂黏合剂→风干(或烘干)等。

1.6 性能测试

涂层表观:涂层均匀、平整、有一定光泽为佳[7];涂层附着力(划格法)按 GB/T 9186—1998 漆膜附着力实验方法;涂层铅笔硬度按GB/T 6739—1996测试;耐热性按国标GB/T 1735—1989测试;耐液体性按美国ASTM146-84测试;硫化胶低温脆性按国标GB/T 1682—1994硫化胶低温脆性的测定(单试样法);硫化胶压缩耐寒系数按GB/T 6034—1985硫化橡胶压缩耐寒系数测定。

2 实验结果与讨论

由于BR与NBR的相容性不是很好,一般BR并用量小于30%,若超过这个并用量,NBR与BR的分子交联度不够,严重影响胶料的耐油耐热性能。因此选用丁腈橡胶与顺丁橡胶质量比分别为100∶0,95∶5,90∶10,85∶15,80∶20,75∶25,70∶30,0∶100,考察丁腈与顺丁并用比对涂层性能的影响。

2.1 涂层基本性能

从表1可以看出:当BR的并用量质量分数<20%时,涂层表观光滑平整,铅笔硬度为2H以上,附着力达到0级;当BR的并用量质量分数>20%时,涂层表观开始出现颗粒,胶液分散不均匀,很不稳定,胶块的物理机械性能变得很差,扯断伸长率急剧下降,并且喷涂时出现拉丝,流动性不好。这是因为NBR溶解度参数[8]δ=8.9~9.9,BR溶解度参数δ=8.4~8.6,溶解度参数较接近,当BR含量增加,NBR与BR的相容性变差,炭黑等填料在胶液中的分散也变差,导致NBR与BR分离为2个相[9]:连续相和分散相。由于2相中NBR与BR的化学物理性质不同,所以2种橡胶中橡胶助剂的可溶性或橡胶与助剂和填料的亲和力不同,使得橡胶助剂产生不同的分布,随BR的并用量增大,分散相粒径加大,分散效果不好。因此,BR的并用量质量分数应<20%。

表1 不同并用比对涂层基本性能的影响

Tab.1 Effect of different blending ratio on the basic properties of coating

2.2 涂层耐热性能

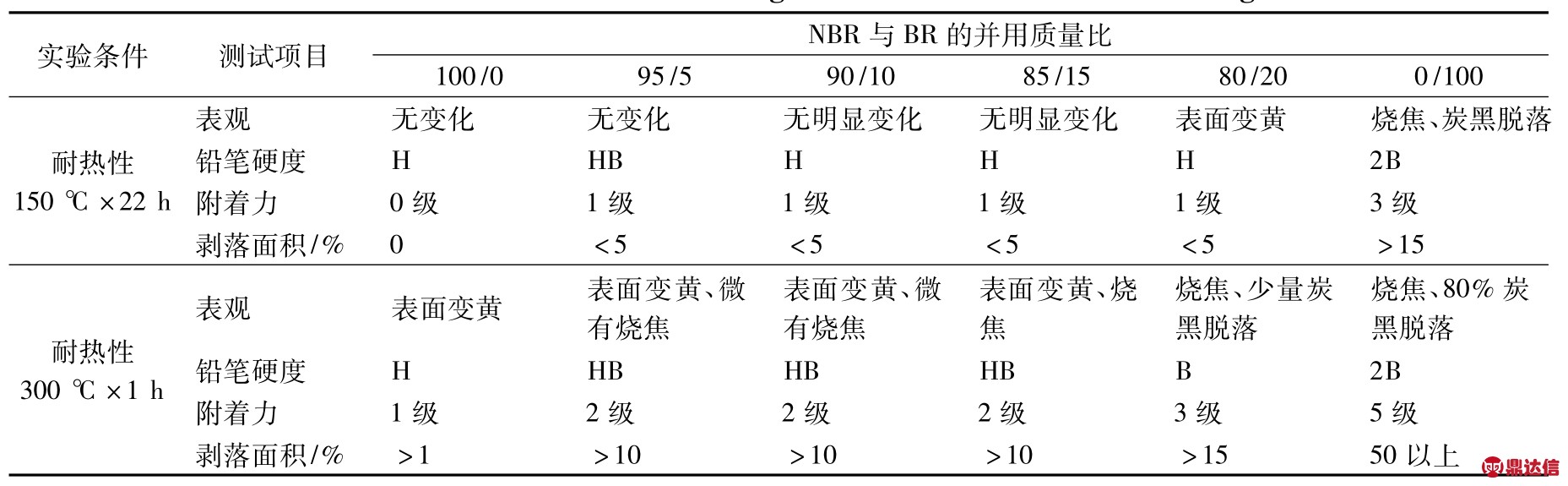

将涂有橡胶并已硫化后的垫片分别在150,300℃下测定涂层耐热性能,结果如表2所示。

表2 不同并用比对涂层耐温性能的影响

Tab.2 Effect of different blending ratio on heat resistance of coating

因NBR含有较高的丙烯腈含量,其腈基吸电子性较强,使丙烯基位置上的氢比较稳定,故耐热性较天然橡胶等通用橡胶好。由表2的实验结果可以看出:150℃ ×22 h,BR并用量质量分数≤15%,涂层表观无明显变化,并用量>15%时,涂层表观开始变黄,并有烧焦的痕迹,当单用BR时,涂层表观烧焦,并有炭黑脱落,附着力也下降为3级,铅笔硬度也降至2B;300℃ ×1 h,单用NBR时,涂层表面变黄,随着BR并用量的增加,涂层开始烧焦,并有炭黑的少许脱落,附着力也下降,单用BR时,涂层表面几乎有80%的炭黑脱落,附着力降至5级,剥脱面积达50%以上。由此可知,随着BR并用量的增加,涂层的耐热性下降,但BR的并用量质量分数在10% ~15%之间,对涂层耐热性影响不大,依然可以在150℃下长期使用。

2.3 耐油和耐液体性能测试

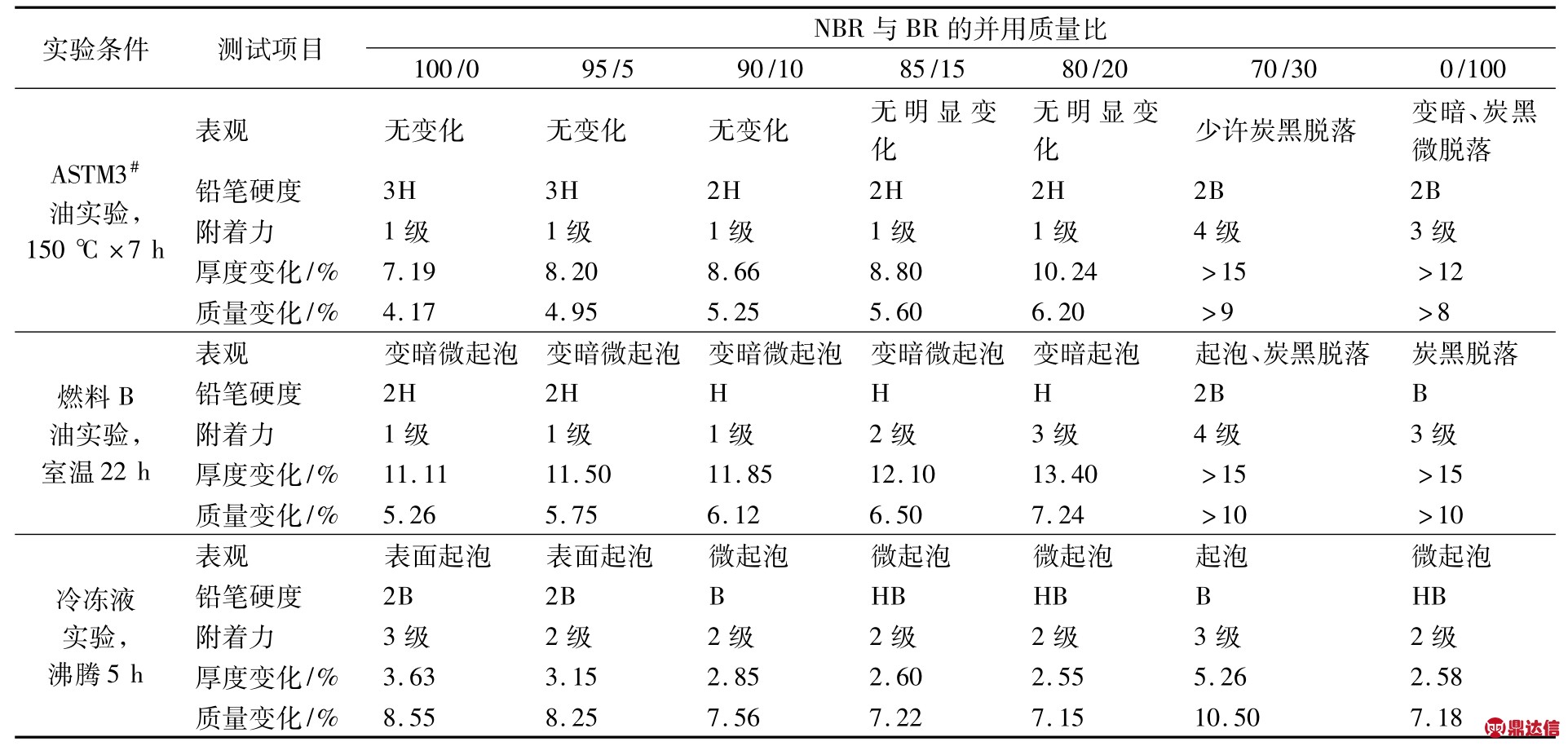

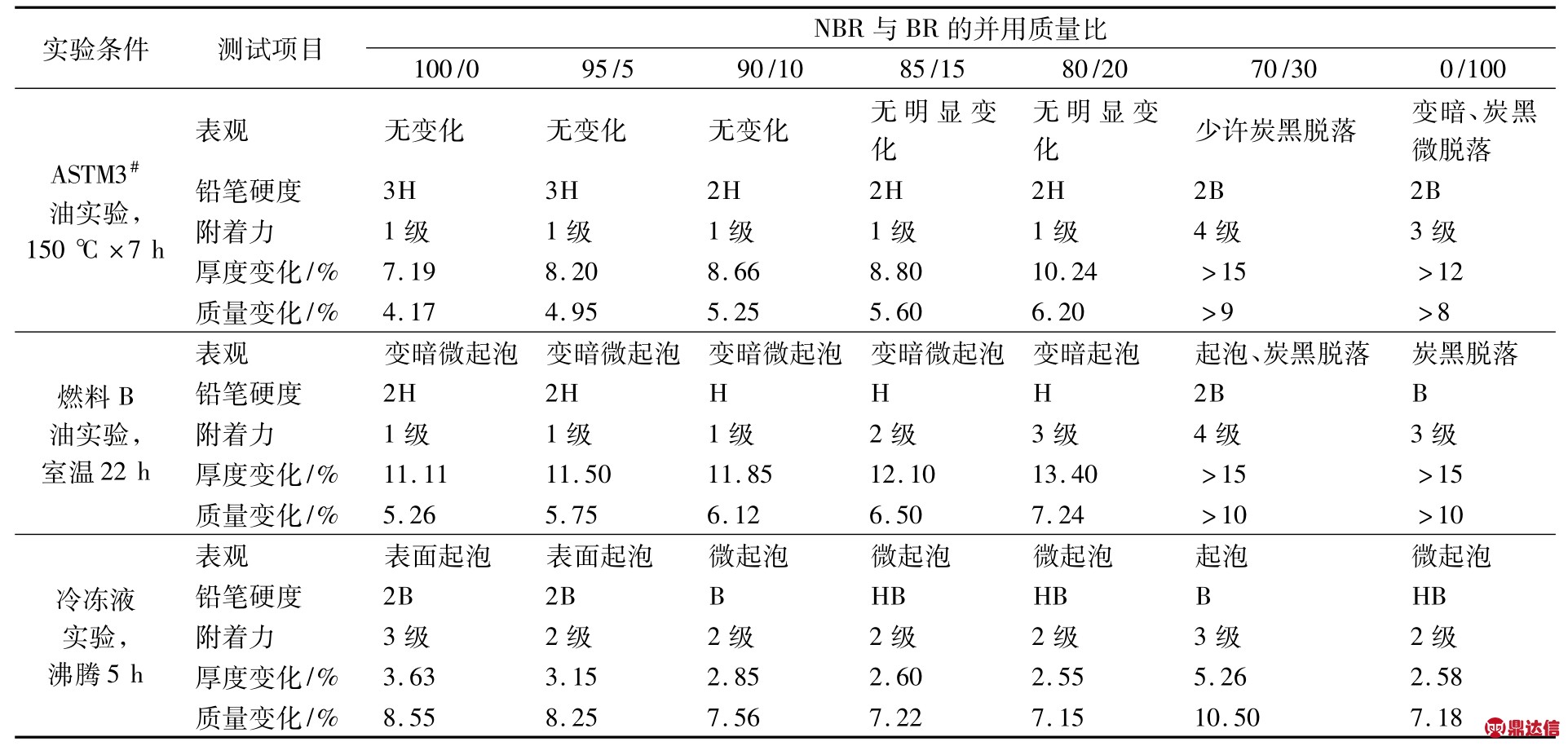

将样品分别放入ASTM3#油、燃料B油和冷冻液(乙二醇与水质量比为1∶1)中按各自条件测试,观察涂层表观变化、铅笔硬度、附着力等,厚度变化率和质量变化率由胶块测得,测试结果如表3所示。

从表3的实验结果可以看出:在耐ASTM3#油和燃料B油试验中,NBR胶料厚度和质量变化较小,被油抽出较少,涂层的表观变化不大,铅笔硬度和附着力也变化不大,这是由于NBR含有丙烯腈而具有极性,因此对ASTM3#油和燃料B油等非极性和弱极性溶剂具有较好的抗耐性,并入少量BR于NBR中,耐ASTM3#油和B油性能有所下降,耐冷冻液性能有所改善。当BR的并用量为30%时,经ASTM3#油、燃料B油和冷冻液试验后,涂层表观起泡,甚至炭黑脱落,附着力降为3级以上,铅笔硬度也下降,胶块厚度和质量变化都较大。这是因为,当BR并用量>20%时,NBR与BR的相容性变得很差,填料分散很不均匀,分子交联不够,致使并用胶在油中溶胀抽出。因此,控制BR的并用量<20%,对NBR的耐油性能影响较小。

表3 不同并用比下硫化胶与涂层的耐油和耐液体实验结果

Tab.3 Effect of different blending ratio on oil resistance and liquid resistance

2.4 耐低温性能测试

2.4.1 硫化胶脆性温度的测定

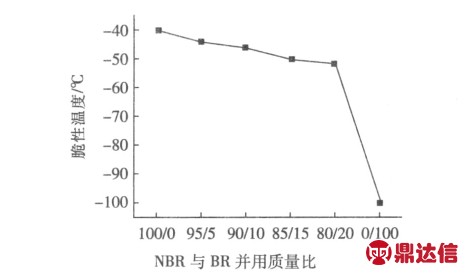

将试样按GB/T 1682—1994硫化胶低温脆性的测定(单试样法)来测定不同并用质量比NBR/BR硫化胶的脆性温度,结果如图1所示。

图1 NBR与BR不同并用质量比的脆性温度

Fig.1 Effect of different blending ratio on vulcanizate brittleness temperature

从图1可以看出:NBR的耐寒性较差,脆性温度为-40℃,BR的脆性温度可达-100℃,并用少量的BR,可大大改善NBR的耐低温性能,当BR的并用量质量分数为10%时,胶块在-50℃仍能保持较好的弹性。

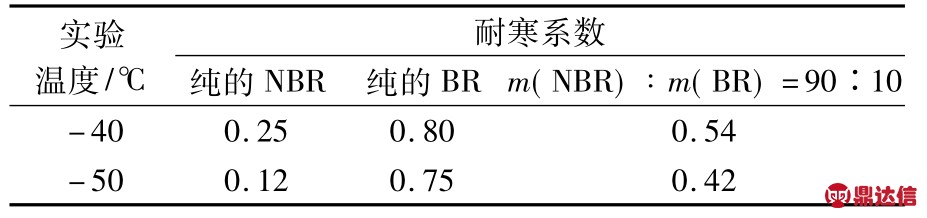

2.4.2 硫化胶耐寒系数的测定

将试样按GB/T 6034—1985硫化橡胶压缩耐寒系数的测定来测定不同并用比NBR/BR硫化胶的压缩耐寒系数,表4结果中给出了 NBR,BR和m(NBR)∶m(BR)=90∶10在-40℃和-50℃的耐寒系数。从表4可以看出:NBR在-50℃的耐寒系数为0.12,BR在-50℃的耐寒系数>0.70,由此说明BR在-50℃,仍保持很好的弹性,而当并用少量BR(并用量在10% ~15%之间)时,其硫化胶在-50℃的耐寒系数>0.40,因为并用了少量BR,增大了分子链的柔性[10],相当于降低了胶料的丙烯腈含量,降低了整个分子链的极性,从而提高了耐低温性能。

表4 NBR、BR和m(NBR)∶m(BR)=90∶10的耐寒系数

Tab.4 Coefficient of cold resistance under compression vulcanizate

3 结论

1)本文探讨了NBR/BR不同并用质量比涂层的基本性能,BR的并用量质量分数为10% ~15%之间,NBR与BR相容性较好,涂层表观光滑平整,附着力为0级,铅笔硬度为2H。当BR并用量质量分数≥20%时,涂层表观有颗粒,填料分散不均,附着力下降且硫化胶的扯断伸长率也下降,因此,BR的并用量为10%~15%之间。

2)由涂层的耐热性能测试结果可知:并用BR的质量分数不超过20%时,对丁腈的耐热性能降低不多,仍能在150℃下长期使用。

3)在NBR中并用少量的BR,会降低并用胶的耐油性(ASTM3#油、燃料B油),提升其耐冷冻液的性能。

4)在NBR中并用少量的BR,其材料脆性温度达-50℃以下,大大提高了NBR的耐低温性能。