精冲又称精密冲裁,是一种对模具有特殊要求的金属塑性加工工艺。这种冲裁件具有较高的尺寸精度与形状精度以及完全光亮的冲裁面,甚至可以直接装配使用。它具有优质、高效、生产成本低等特点,容易实现自动化生产。精冲是在普通冲压的基础上发展起来的一种精密板料加工工艺,精冲成形工艺是在普通压力机或者专用压力机 (精冲机)上,通过专用的精密冲裁模具,在强力压料状态下对金属板料进行冲压,使金属材料产生塑性变形,由原材料直接获得比普通冲压零件精度高、表面质量好、平面度高、垂直度好,并拥有光洁剪切面及所需形状和质量特性的产品。

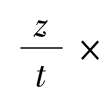

精密冲裁的本质是将冲裁模具的凹凸模具之间的间隙调整到普通冲裁模具的10%,甚至实现负间隙 (即凹凸模之间产生过盈),从而大幅度提高冲裁件的精度。冲裁间隙δ对冲裁件精度m的影响关系如图1所示,曲线与坐标原点O的交点为最合理的间隙值 (注:精密冲裁件的冲裁质量与冲裁间隙有关,根据《精冲手册》可知,冲裁件精度m= 100)。此时,冲裁件的尺寸与模具刃口的尺寸完全一致,当曲线位于交点右边时,冲裁件与模具间存在间隙。间隙越大,会使冲裁件与模具之间的摩擦力减小,所需要的冲裁力也小,但会造成冲裁件的变形增大,影响冲裁件精度。

100)。此时,冲裁件的尺寸与模具刃口的尺寸完全一致,当曲线位于交点右边时,冲裁件与模具间存在间隙。间隙越大,会使冲裁件与模具之间的摩擦力减小,所需要的冲裁力也小,但会造成冲裁件的变形增大,影响冲裁件精度。

图1 冲裁间隙对冲裁件精度的影响关系

精密冲裁理论的核心:固体在多向受压的情况下比在单向受压时塑性好、变形状态更好 (更易变形)。因此在板料精密冲裁时,利用精冲模特殊结构,在板料的剪切分离区,三向施压形成立体压应力状态,对材料进行纯剪切分离,实现精密冲裁。根据该理论发明的使用V形齿圈强力压边进行精冲的工艺技术简称FB精冲法。

因此,近年来精冲技术得到了快速的发展,在机械工业领域得到了越来越高的重视。

一、精冲工艺过程及特征

用普通冲裁所得到的工件,剪切断面比较粗糙,而且还有塌角、毛刺,并带有斜度;同时,制件的尺寸精度也较低。当要求冲裁件的剪切面作为工作表面或配合表面时,采用一般的冲裁工艺往往不能满足工件的技术要求,这时,就可以采用精冲模具来解决上述存在的问题。

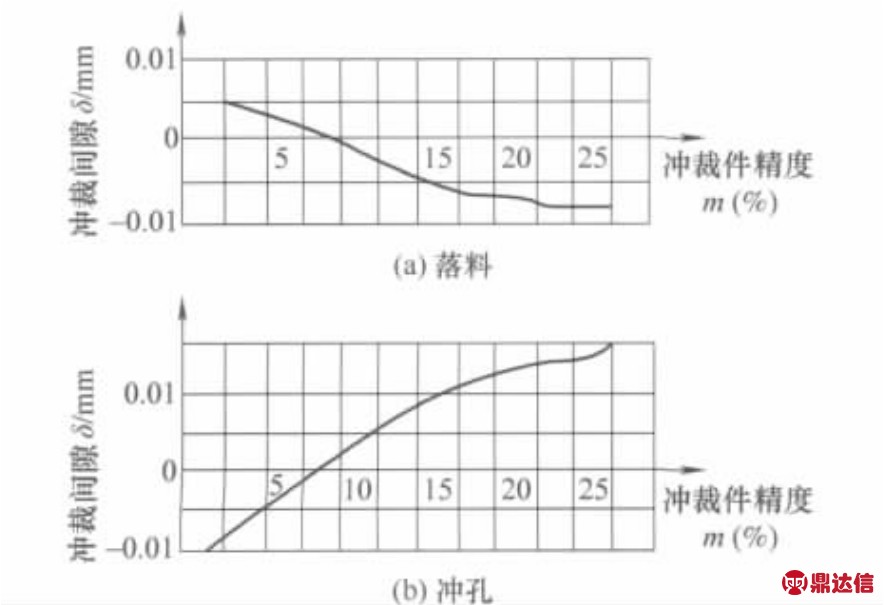

精冲是直接从板料上一次冲出公差等级高、断面质量好的冲裁件,达到通常需后序精加工才可达到的精度要求 (无需后序车、磨、铣等机加工)。剪切面粗糙度值Ra=1.6~3.2μm,尺寸精度达IT8级,而且保证工件的高平面度,大大降低了生产的加工成本。精冲工艺过程示意图如图2所示,精冲过程是在压边力、反压力和冲裁力 (简称:三力)同时作用下进行的。

图3为典型的精冲工艺“力能-行程图”,图中精冲的冲裁力曲线充分显示精冲过程为连续的塑性变形过程。普通冲裁通过合理间隙的选取,使材料在凸、凹模刃口处的裂纹重合,称之为“控制撕裂”。一般凸模进人材料厚度的1/3左右时,工件则完全和条料分离,凸模继续前进不再克服变形抗力,如图3中虚线所示。精冲技术中无论是工艺的力能参数、模具的几何参数、材料的力学性能和球化处理,以及工艺润滑剂等,一切努力都集中围绕一个核心问题——抑制材料的撕裂,使塑性剪切变形延续到剪切的全过程。

图2 精冲工艺过程

1.反压板 2.凹模 3.齿圈压板 4.凸凹模 5.顶杆 6.工件 7.冲孔凸模

图3 精冲工艺“力能-行程图”

二、零件工艺性分析

图4所示为精密垫片结构图,为小批量生产,零件材料为 0Crl8Ni9Ti,抗拉强度大(Rm=650MPa),有一定黏性。从零件尺寸精度来看,φ8mm的外圆有比较高的精度要求,φ8mm外圆与φ4mm内孔有很高的同轴度要求,冲裁断面与零件两大面有垂直度要求,普通冲压不能达到要求。从工序的角度看,有冲孔和落料工序,剪切面粗糙度值Ra≤3.2μm,属于光洁冲裁范畴。另外,技术条件中要求零件两大面不得有任何划伤且光滑平整。

总体上看,该零件的冲压加工性不好,难度较大,对模具的设计、选材与制造要求都较高。

图4 精密垫片

三、零件精冲工艺方案制定

由于该零件内外形同轴度要求高 (同轴度≤φ0.025mm),若采用级进模,存在步距定位误差,凸、凹模加工及装配误差,因此同轴度很难达到要求。现根据零件形状及生产批量小的特点,在分析冲压性质、冲压次数、冲压顺序和工序组合方式的基础上,决定采用精冲复合模结构,这样既保证了落料与冲孔的同轴度,又避免了由于零件外形尺寸太小而带来的二次定位的困难;同时,采用复合模使零件的排样设计更加灵活,还可以将小凸模的保护套与推件板合为一体。

复合模可以采用正装结构或倒装结构,其中倒装结构的废料能直接从压力机台面落下,而制件从上模推下,比较容易引出模外,操作方便安全。正装复合模的主要优点为顶件板、卸料板均为弹性,条料与制件同时受压平作用,可使较软、较薄的制件达到平整要求,同时凸凹模的孔内不容易积聚冲孔废料,可减小孔内废料的膨胀力,有利于减小凸凹模的最小壁厚。

经过对正、倒装复合模结构的分析比较,根据条料和零件外形尺寸的特点,针对该零件的特点,为了模具的制造方便和成本控制,采用简易冲模技术。采用该种技术时在普通曲柄压力机 (冲床)或液压机一般只有一个滑块,不可能同时产生精冲工艺要求的三种压力。为此,必须在模具或机床上采取措施,以获得精冲所需的辅助压力 (齿圈压板力和推板反向力),达到没有专用精冲压力机,用普通压力机也可进行精冲生产的目的。这种模具就是简易精冲模 (或称:普通压力机用精冲模),它具有结构简单、制造方便及成本低等优点。

模具结构确定后,可对其进行排样设计。排样图中的搭边及沿边是影响精冲断面质量的重要因素之一。大的搭边及沿边有利于提高精冲的断面质量,但不经济,因此,选择搭边和沿边值时,应在满足冲切断面质量的条件下尽可能选取最小值。在拟定精冲工艺时,排样要求比普通冲裁工艺要高,搭边和沿边值的选取主要根据零件材料的厚度和强度来定,对本垫片而言,可根据《冲压技术手册》选取:搭边a=2mm,沿边b=2mm。垫片排样如图5所示。

图5 垫片排样

四、模具设计方案制定

1.精冲压力的计算

根据精密冲裁的变形机理,实现精密冲裁需提供三种力的作用,即使材料分离的剪切力、实现压料的压边力和反顶工件的反顶力,这三种力一般不是同时产生的,而是通过压力机的协调动作,按先后动作顺序交替产生的。

垫片零件厚度为0.5mm,即精密冲压凸模进入凹模的行程最大为0.5mm,对于聚氨酯橡胶来讲,压缩力变化不大,卸料力和推件力根据模具结构由弹性元件的预紧力在模具的回程中产生,因此,在垫片零件模具设计中使用聚氨酯橡胶,可以代替精冲设备中的压边力和顶件力,实现无专用精密冲压设备的精密冲压。

精冲总压力是完成制件精冲所需的总压力,是选用压力机的主要因素之一,也是考虑精冲模具强度的重要依据。根据相关资料所推导的公式,垫片的精冲压力计算如下:

(1)冲裁力

式中 L——内外冲裁周边长度总和 (mm);

t——材料厚度 (mm);

Rm——材料抗拉强度 (MPa)。

(2)齿圈压边力

(3)推板反压力

(4)精冲总压力

2.凸凹模间隙选取

精冲的冲裁间隙小,不允许凸模进入凹模型孔,凸模与凹模距离一般为0.01mm。合理的间隙是保证工件断面质量的重要因素,具体数值见相关手册。本例外形取0.02mm;内孔取0.01mm。

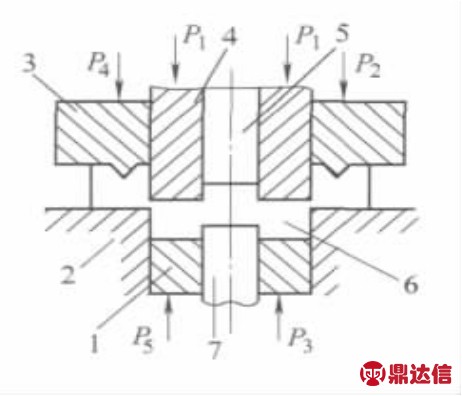

3.凸凹模刃口尺寸计算

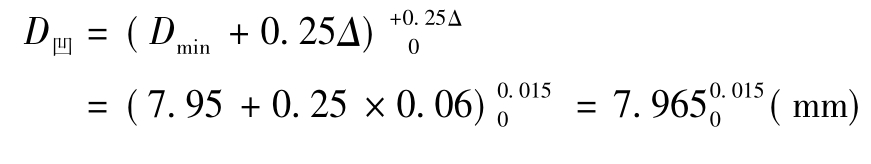

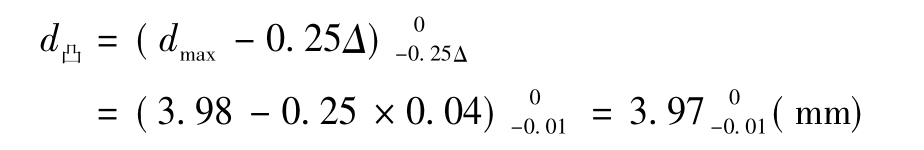

落料仍以凹模为基准,冲孔以凸模为基准。不同的是精冲后工件外形和内孔均有微量收缩。

(1)落料

(2)冲孔

式中 D凹、d凸——凹模、凸模尺寸 (mm);

Dmin——工件最小极限尺寸 (mm);

dmax——工件最大极限尺寸 (mm);

Δ——工件公差 (mm)。

为改善金属的流动性,提高工件断面质量,应在凹模刃口处倒圆角,一般半径取0.03~0.05mm。冲孔凸模圆角半径一般取0.01mm以下。

(3)齿圈压板 齿圈压板是在压板上由围绕冲件边缘,并保持一定距离的凸起尖状齿圈组成。在精冲过程中,用齿圈压板上凸起的尖状齿圈预先压入板料,增加对板料的三向压应力,限制剪切区以外的材料流动,以达到防止产生材料撕裂的目的;并使冲件平整,不致产生弯曲变形;它在精冲后又起到卸料的作用。本例材料厚度小于4mm,采用单面齿圈。

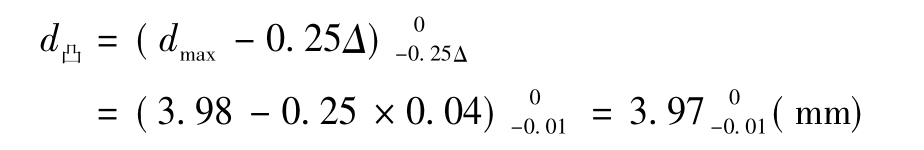

五、精冲模的结构

图6 聚氨酯橡胶式精冲模

1.拉杆 2.传力杆 3、14.垫板 4、12.固定板 5.凸模 6.凹模垫板 7、15、17.聚氨酯橡胶 8.推板 9.凹模 10.齿圈压板 11.顶杆 13.凸凹模 16.托板

采用聚氨酯橡胶作为齿圈压板力和顶件力的简易冲模,如图6所示。聚氨酯橡胶是一种介于橡胶和塑料之间的人工合成弹性材料,它有比较大的硬度范围,良好的耐磨、耐油、耐老化、耐辐射、强度高及弹压力大等特性,并容易进行车、铣、刨、磨、钳等机械加工。用聚氨酯橡胶制造的弹性组件,应满足下列要求:硬度大于28HRC;抗拉强度Rm=25~35MPa;永久变形8% ~10%;耐曲挠10万次以上无裂纹。

其他零件如上下模块、凹模、凸凹模、卸料板、挡料销、弹簧等与普通冲裁模设计方法相同。

精冲过程中金属材料在三向受压的条件下进行塑性剪切变形,新生的剪切面模具工作表面之间发生强烈的摩擦并产生局部高温,所以必须采用润滑剂形成一种耐压耐温的坚韧润滑膜附着在金属表面上,将新生的剪切面和模具工作表面隔开,以改善材料与模具间的润滑条件减少摩擦、散发热量,从而提高了工件剪切面质量和模具寿命。