摘要:介绍了在研发高效节能滤网式电除尘技术过程中,除尘器出入口分流板分离板对于电除尘的影响,并进行了工业试验探究。试验表明,在不考虑电除尘入口分流板开孔大小的情况下,电除尘入口分流板开孔率在60%,且设置为两层,出口分离板采用C100型钢,并设置为两层时,除尘器除尘效果最佳。

关键词:电除尘;分流板;分离板;除尘效率

0 引言

近年来随着我国对环境保护的重视,越来越多的球团厂因为烟气排放超标而被迫停产,因此工业除尘器的需求量逐渐加大,而传统的多管除尘器不能去除小颗粒粉尘,且功耗大,除尘效率低下,而新兴的电除尘可去除较小颗粒的粉尘,且功耗低,单位时间内处理气体量明显高出其他类型的除尘器,故电除尘器近年来尤其受到各类球团厂炼钢厂的欢迎。目前电除尘行业发展迅速,但是也存在许多问题,相较于国外,国内电除尘起步较晚,故而技术不是特别成熟,还有许多需要改进的地方。此次研发的新品电除尘器中,在电除尘器本体气流的均布上遇到问题,气流分布不均匀,导致除尘效率低下,后经过实验,在电除尘入口和出口处分别采用分流板和分离板,进行气流引导,提高气体在除尘器本体内部的均布性,从而进一步提高除尘效率。

1 气流分布对于电除尘的意义

影响电除尘除尘效率的因素有很多,而气流分布就是其中一个重要的参数,除尘器的除尘效率越高,其气流分布的影响越显著。气流分布不均匀的缺点之一就是灰斗扬尘,靠近灰斗上部的气流速度过快或者挡板设置不当,均有可能使下落的粉尘被卷走。如果气流在灰斗内紊乱,则会卷起灰斗内的粉尘,从而形成二次扬尘。如果粉尘气体流速过高,在电场内停留的时间短,粉尘来不及被集尘电极收集沉降,这也会影响除尘效率。最后一种情况就是气流直接冲击粉尘层,或者在振打时冲击,导致排除的粉尘急剧增多。国内外常用的解决手段就是加长电场长度,增大集尘面积,但是这样增大了成本,增加了占地空间。另一方面,可在进出风口设置分流板和分离板来导流,通过改变其参数来达到最佳的均流效果,从而达到改善除尘器内气流均布的效果。

2 分流板分离板对于气流分布的影响

分流板的作用主要是将管道内小截面的含尘烟气扩大成为适合于电场截面的含尘烟气,使烟气在电场内均布,到达最佳的电场使用率。分离板的作用就是将电场中大断面的烟气过渡到小断面的适合于通风管的气流。如果不安置分流板分离板,就会出现电除尘器电场前面的断面突然扩大、电场后面气流断面突然收缩的情形,断面的骤变会引起气流的回流、漩涡、脱流等,从而导致电场中的气流不均匀[1]。因此,进气口的分流板和出气口的分流板对于电场中的气流均布及其重要,怎样安置分流板和分离板是一个关键问题。

3 工业试验

3.1 试验过程

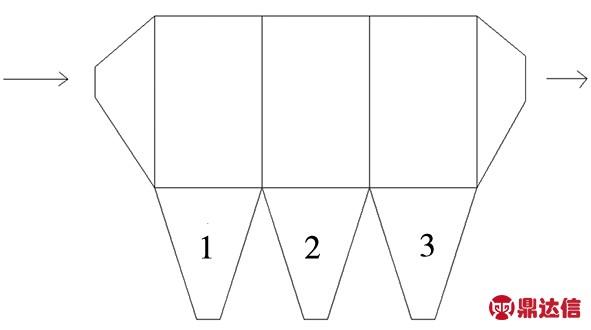

2018年3月在公司实验室进行模拟实验(见图1),与实际除尘器大小有一定的差距。为探究分流板分离板对最终除尘效率的影响,实验共分为四大模块:模块1:在除尘器本体两端未安置分流板分离板,在此工况下测算除尘器的除尘效率;模块2:在除尘器入口处安置网状分流板,出口处不做处理,在此情况下测算除尘效率;模块3:在除尘器出口处安置分离板,入口处不做处理,在此情况下测算除尘效率;模块4:在除尘器入口处安置分流板,在出口处安置分离板,在此情况下测算除尘效率。模拟工况数据:烟气流速1m/s;入口粉尘含量5g/m3;烟气处理时间5min。模块数据见表1~4。

图1 试验用模拟除尘器主体

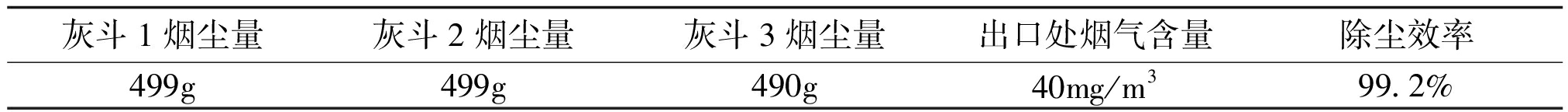

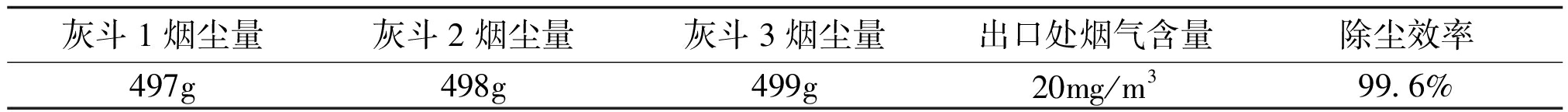

表1 模块1数据

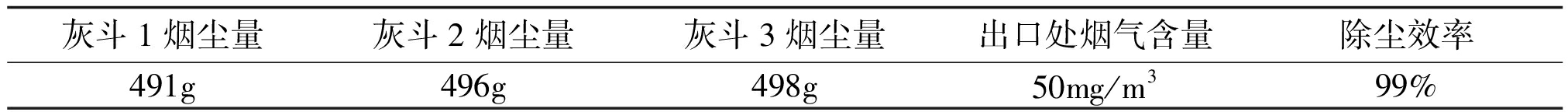

表2 模块2数据

表3 模块3数据

表4 模块4数据

通过对比4组模块的数据可以看出,只安装分流板或分离板的明显高于什么都不安装的除尘器的除尘效率,而在进口处安装分流板,在出口处安装分离板则除尘效率明显高于只安装分流板或者只安装分离板的除尘器。综合上述数据,为提高除尘效率,需要在除尘器入口处安装分流板,在出口处安装分离板,如此才能提高效率。

3.2 分流板参数的确定

在确定了分流板确实能提高除尘器的除尘效率之后,还需要确定分流板的参数。为确定参数,此处在出口处确定使用同一块分离板之后,另外进行实验,模拟工况数据为烟气流速1m/s,入口粉尘含量5g/m3,烟气处理时间5min。

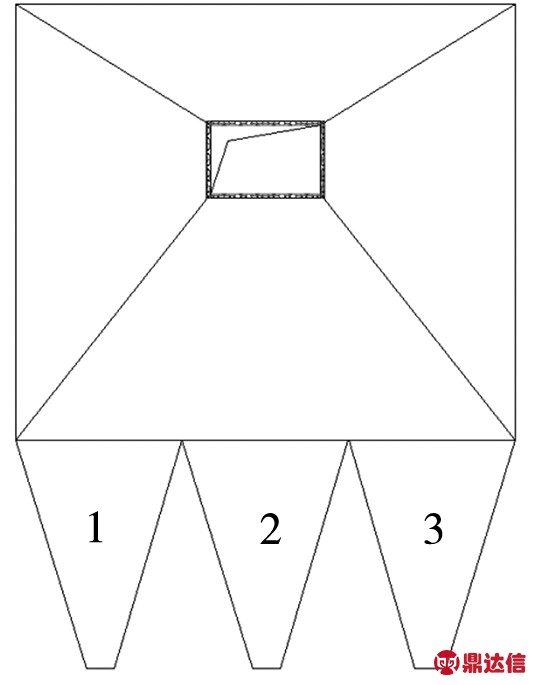

在经过多方对比之后,决定采用网状的分流板,将其安置在进风口处,然后在一个电场下水平安置3个灰斗(见图2),在经过一段时间的处理后通过对比3个灰斗中的积灰量来判断分流板对气流均布的影响。具体示意图见图。

图2 单个电场下3个灰斗

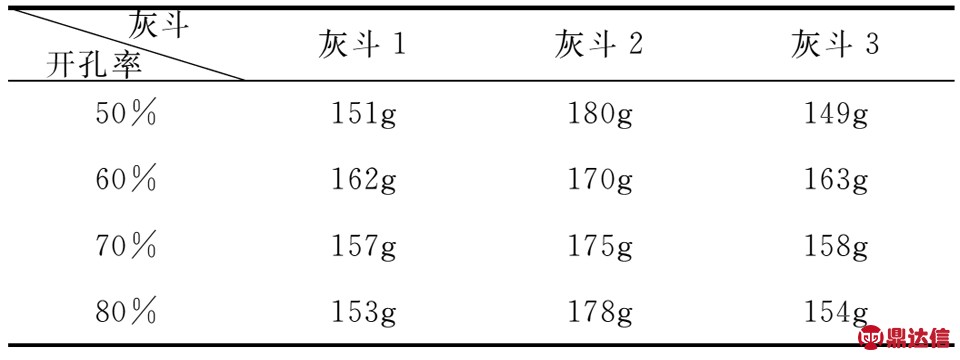

分流板开孔大小根据除尘器大小决定,按经验值此处开孔大小取95mm,首先实验一层分流板,按不同的开孔率测算出对应的同一电场下方3个灰斗的积灰量,从而求出最佳的开孔率,具体实验数据见表5。

表5 分流板不同开孔率下面灰斗积灰情况

由表5可见,当开孔率为60%时,3个灰斗的积灰量最平均,积灰总量也是最多,故而在分流板开孔率为60%时,能使除尘器内气流均布达到最佳。

在求得最佳的开孔率之后,还需要确定分流板的层数,为此进行了4组实验,分别是1、2、3、4层,具体实验结果见表6。

表6 不同层数分流板下方灰斗积灰情况

对比数据可看出,当分流板设置为两层的时候除尘效果最佳。

综上两次实验可以得出结论,在入口处设置两层开孔率为65% 的分流板时,除尘器内气流均布达到最佳,故而除尘效率达到最佳

3.3 分离板参数的确定

前面已经确定最佳的入口分流板参数,在使用这一参数的入口分流板之后,调整出口分离板的参数来确定其最佳参数。

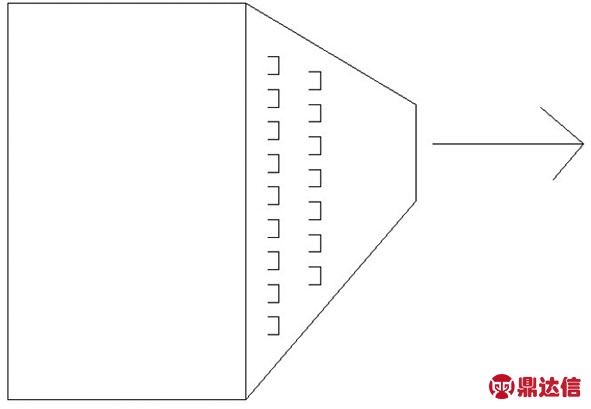

经过多方对比,采用的是定制的c型钢,具体示意图见图3。

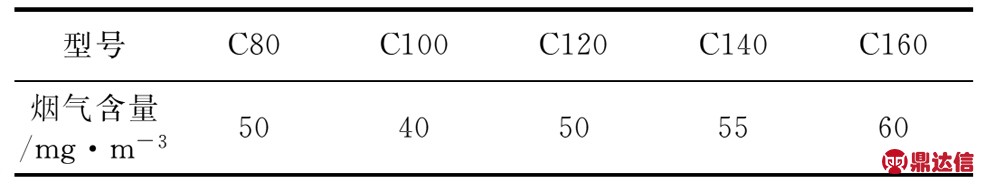

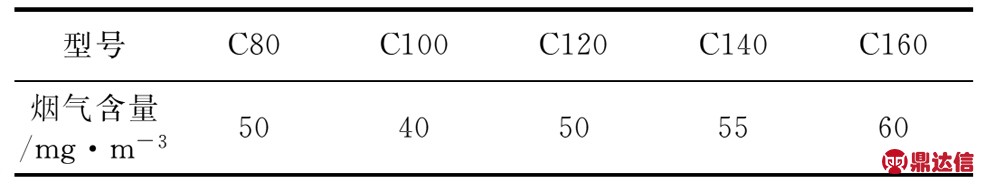

表7是采用不同型号的c型钢作为分离板后出风口的烟气含量。

图3 不同参数出口分离板俯视图

表7 不同型号的c型钢分离板烟气含量

对比表7中数据,当分离板选用C100型钢时,除尘效率达到最佳。

同样的,在经过分离板的层数对比之后,与分流板相同,分离板也是在采用两层的情况下除尘效率达到最佳。综上,当出口分离板采用C100型钢,且设置2层时,除尘效果达到最佳。

4 结语

影响除尘器工作效率的因素有很多,从除尘器本体装置,到高、低压供电装置,再到除尘器的运行工况,这中间的每一个环节都可能对除尘效率起到关键的作用。本次探讨了除尘器入口分流板及出口分离板对除尘效率的影响,根据本次实验数据对比得出结论,在不考虑电除尘入口分流板开孔大小的情况下,电除尘入口分流板开孔率在60%,且设置为两层,出口分离板采用C100型钢,且设置为2层,除尘器除尘效果最佳。