摘 要:管道过滤器是清除流体中固体杂质,用以保护工艺设备与特殊管件的管道附件。过滤器进出口压差过高时需要清洗滤网,清洗工作繁重。对其进行改进设计,延长清洗周期可以减轻工艺人员的负担。

关键词:篮式过滤器;滤网;改进设计

管道过滤器是清除流体中固体杂质的管道附件,在采油平台以篮式不锈钢丝永久性过滤器应用最为广泛,以渤海某油田为例,在原油处理系统中,电脱供给泵前设置此类过滤器。

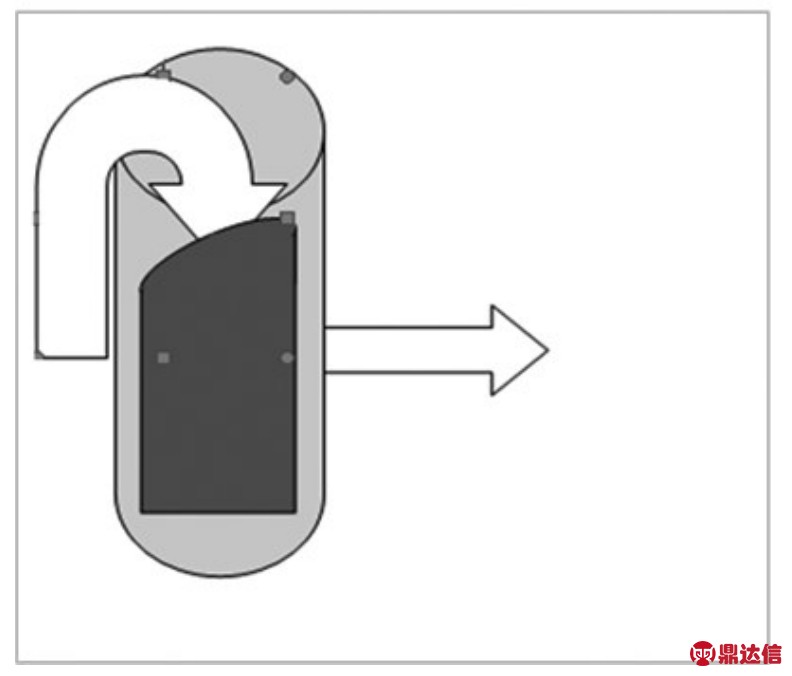

油田电脱泵前过滤器滤网形状为立圆柱体,上端存在斜截面,后端高度555mm,前端高度336mm,外径220mm;滤网四周和底部均设置不锈钢丝网,介质从斜截面进入滤网,然后穿过滤网进入管道,滤渣存留在滤网内部。

油田属于稠油油田,重质高粘原油对于滤网的要求比较高,目数过低可能会对泵设备成损坏,过高又很容易造成滤网前后压差增大,泵吸入口供液不足。滤网的清洗周期是由其压差决定的,压差升高对应着滤器中的滤渣增多,阻碍介质顺利流出,当压差高到一定程度,需清洗滤网;而考虑到海上采油平台空间狭小的现实,通过增加滤网的过滤面积减缓压差升高难度较大,因此考虑减少介质在滤网内节流导致的压力损耗。(见图1、图2所示)

图1 滤网介质流程

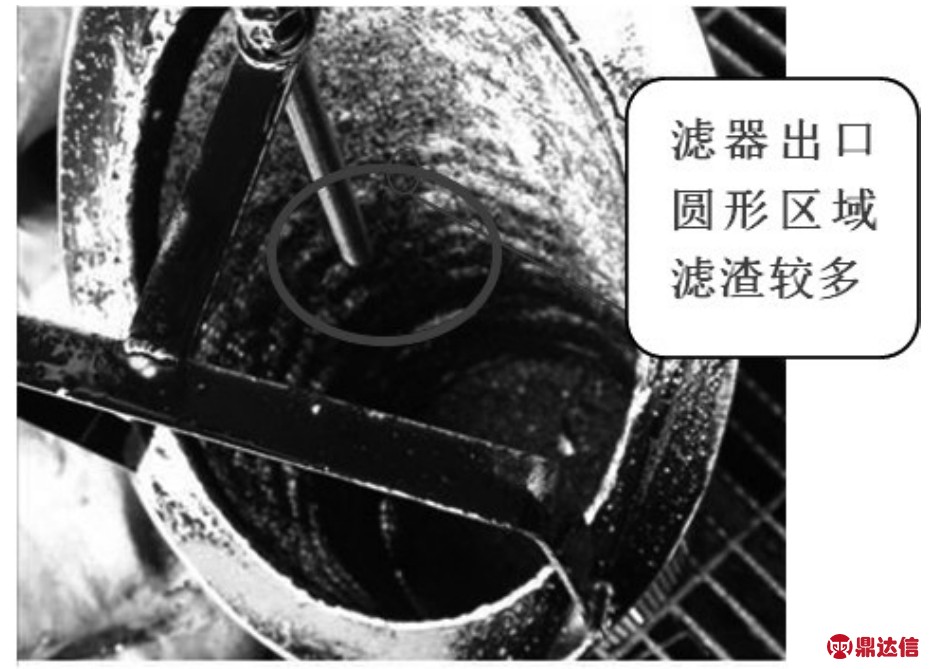

图2 待清洗滤网

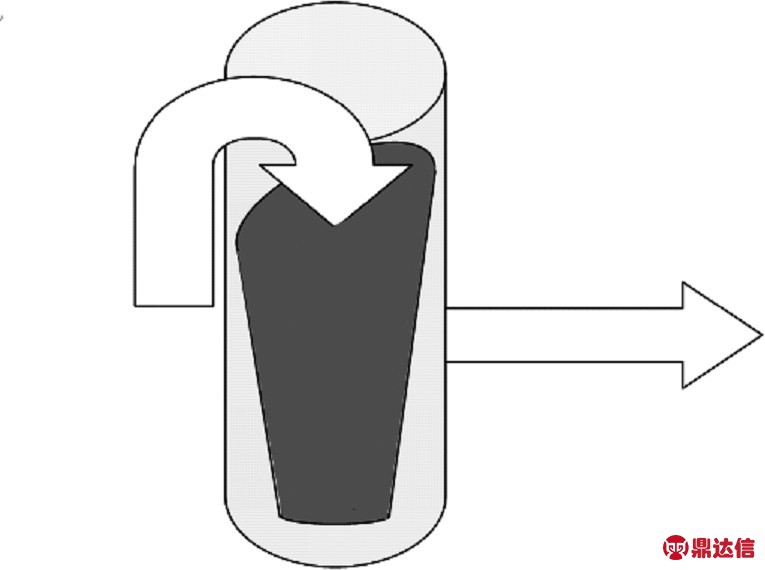

图3 倒圆台形滤网示意图

本文在多次清洗滤网时发现,滤网壁上紧贴过滤器出口管的的圆形区域和滤器底部会形成较厚的的滤渣,而其他区域附着的滤渣则相对少得多。圆形区域正对管线出口,从流体力学的角度分析,此处背压最低,介质流量最大,流速最快,从滤芯内部到过滤器出口,大部分流体会率先选择此区域作为流动轨迹[1],而一旦此区域过早附着较多滤渣影响该区域内介质流动,使流出量减少,其他区域分担的流量会相应增加,而流体从其他区域至出口管处要经过转弯,滤网与滤器内部的节流等,压差自然也会过早增加。按此想法,如果能够让此圆形区域附着过多滤渣的时间延迟,或者让其他过滤区域的压力损耗减少,就能够延长过滤器的清洗周期。

在一般的篮式滤网为直圆柱体,与滤器外壳之间是具有一定空间。一般来讲,此空间的大小是否合适与来液的粘度、流量有一定的关系。来液的粘度越大,流量越大,此空间就应该越大。

考虑到过滤器的结构不宜过于复杂,避免过多增加制造成本,最后选择了缩小滤网底部直径,增加滤网与滤器内壁所在夹层的空间,从而减少因滤网与滤器外壳空间狭小造成的节流效应,增加滤网出口管圆形区域外流量的方案,如图3。

笔者取滤网斜截面下边沿为基准做横截面以便于分析,对此截面以下面积和夹层体积进行计算,并为底部直径取多个点计算滤网的过滤面积和夹层体积,然后将滤网底部直径从大到小进行实验,最终将滤网底部直径定在17~22cm,并制作出成品,在实验中选择19cm的底圆直径滤网效果最佳。

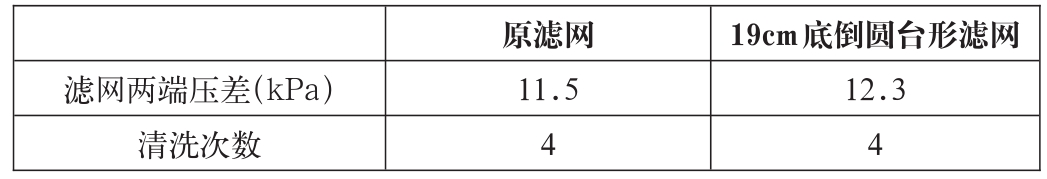

经实际测量,根据现场滤器实际尺寸定制设计滤网进行数据对比见表1。

表1 实验数据对比

设计方案因仍旧使用原滤器,底部圆面积的相对减小导致了过滤面积减少,两端压差有所增加,而清洗周期基本不变。但考虑到滤网做成倒圆台形后滤网与滤器间夹层流道增加,可以适当扩大滤芯外径进而增加过滤面积,若滤芯外围尺寸进行增加,清洗次数会有所降低。综上,以上两形滤网均能起到延长过滤周期的作用。