摘 要:通过修改气门间隙调配值,提升了发动机真空度,满足了技术要求。

关键词:汽车;发动机;气门间隙;真空度

处于真空状态下的气体稀簿程度,通常用真空度表示。从真空表所读得的数值,称真空度。真空度数值是表示出系统压强实际数值低于大气压强的数值,即真空度。

真空属于低气压,刹车的真空产生于进气歧管上,进气歧管上有个管子通向发动机室内刹车助力泵,真空的低气压与大气压力差产生的力量,作为辅助助力帮助车辆更轻松地制动。如发动机真空度过低,压力差减小,辅助助力就会变小,车辆脚制动力变大,脚踏板变硬,影响车辆刹车性能。

1 问题的描述

(1)背景:根据市场信息反馈,市场上大量出现M1型轿车脚制动踏板偏硬现象,据分析为LJ465Q-2ANE6发动机真空度过低引起。M1型轿车脚制动踏板偏硬,脚制动力需求增大,致使该型轿车出现安全风险。

(2)真空度技术要求。真空度正常在60 kPa左右,不能低于53 kPa。低于53 kPa的真空压力会使辅助助力过小,刹车力需求变大,脚踏板变硬,影响车辆刹车性能。

2 测量方法及真空度过低的常见原因

开启发动机直至冷却液温度升至83~93℃之间,把真空表装在PCV阀通气管的外端上(如图1所示),再装上发动机转速表或故障诊断仪。发动机保持(850±50)r/min速度转动,在这种转速条件下,真空度不能低于0.053 MPa。

图1 测量真空度

常见导致真空度过低的原因有:

(1)气缸垫的泄漏;

(2)进气歧管密封垫的泄漏;

(3)气门密封面的泄漏;

(4)气门弹簧弹力减弱;

(5)气门间隙没调整;

(6)气门定时没调整好;

(7)点火正时不正确。

3 数据采集分析

3.1 数据对比分析

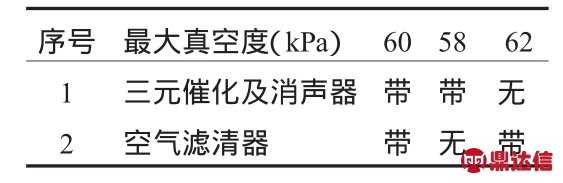

基于试验车的进气和排气系统对真空度影响的数据对比分析如表1所列。

表1 数据对比分析表

从以上数据分析可知:

(1)带空滤器的真空度比不带空滤器大2 kPa左右;

(2)不带三元催化及消声器的真空度比带三元催化及消声器的大2 kPa左右;

3.2 整车厂测量数据

测试M1型车辆共16辆,其中1辆为试验车,另外15辆为刹车力偏大,不能达到整车测试要求的下线新车。数据分析如下:

(1)在15辆不合格测试车中,有5辆的发动机气门间隙不合规范;有1辆在测试过程中出现防冻液泄漏而中断测量;另外9辆的发动机运行数据正常。

(2)在5辆气门间隙不合规范的M1车中,有1辆气门间隙过大产生气门异响,并且真空度波动异常(45~53 kPa);4辆真空度偏低,真空度偏低是气门间隙偏小造成,通过将气门间隙调节至规范值范围,真空度达到未磨合新机的水平。

(3)根据现场测量数据,空调的开关状态、发动机运行的水温状态,都对发动机的真空度产生很大的影响。从空调开到空调关,真空度的提升值在8~17 kPa左右;水温从常温到正常工作水温(88~96℃),真空度的提升值在9~18 kPa左右。

(4)未磨合的新发动机的真空度,比磨合后的发动机的真空度要低10~13 kPa左右。

(5)在15辆测试刹车力偏大的M1车中,有4辆真空度偏低,所占的比例为26.67%;在4台真空度偏小的发动机中,气门间隙没有达到技术规范的有4台,所占比例为100%。有9辆的真空度正常,所占比例为60%。在9台真空度正常的发动机中,整车测试刹车力为开空调、低水温工作状态。

3.3 发动机厂测量数据

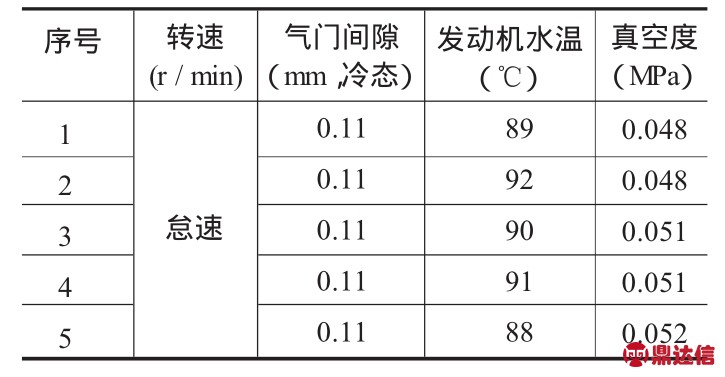

以下为发动机厂抽检5台发动机真空度数据,真空度数值都不符合技术要求。

表2 发动机真空度抽检数据表

4 原因分析

针对部分M1型新车LJ465Q-2ANE6发动机真空度偏小的问题,通过现场检测相关数据分析,导致发动机真空度偏小的根本原因为:

(1)测量条件规范不明。空调的开关状态、发动机运行的水温状态,对发动机的真空度产生很大的影响;未磨合的新发动机的真空度,比磨合后的发动机的真空度要低。

(2)气门间隙(冷态 (0.11± 0.02)mm;热态(0.23±0.02)mm)调配太小。气门间隙调节过小,会使进气门提前开启,排气门提前关闭,进气阻力减小,进气压力增大,真空腔内的真空度也就变小。

5 台架试验

对磨合后的LJ465Q-2ANE6汽油机进行台架试验。综合考虑性能、缸压、排放噪音等因素,测定发动机冷热态气门间隙与真空度的关系,确定最佳真空度下气门间隙值。试验现场见图2。

图2 发动机试验台架

5.1 实验方法

(1)第一步——使冷却液温度冷却至环境温度下(冷机状态),将气门间隙调至0.09 mm,记录此时的气门间隙及对应冷却液温度值、缸压值,然后起动发动机,记录刚起动时的转速、真空度值、大气压值、诊断仪所测进气压力和温度值;

(2)第二步——在冷却液温度达到40℃、50℃、60℃、70℃时记录转速、真空度值、大气压值、诊断仪所测进气压力和温度值;待冷却液温度达到83~93℃,转速达到正常怠速值850 r/min时,记录此时的转速、真空度值、大气压值、诊断仪所测进气压力及温度值,然后停机,以最快速度测量此时的气门间隙值;待冷却液温度温冷却至环境温度值后,再测量此时的气门间隙值,记录相应的冷却液温度及间隙值。

(3)第三步——使冷却液温度冷却至环境温度(冷机状态),将气门间隙(mm)分别调至0.11,0.13,0.15,0.18,重复第二步试验,并记录下相应数据。

5.2 试验数据分析

(1)真空度。发动机冷态气门间隙(mm)为:0.09,0.11,0.13,0.15,0.18,最大真空度(k Pa)分别为:49,52,58,60,63。

(2)缸压。发动机气门间隙(mm)为0.09、0.11,缸压在1.2~1.3 MPa之间;气门间隙(mm)为0.13、0.15,缸压在 1.3~1.4 MPa之间;气门间隙(mm)为0.18,缸压大于1.5 MPa(注:缸压规范要求为标准1.324 MPa,最低 1.177 MPa)。

(3)发动机在不同气门间隙的发动机外特性试验,发动机调气门间隙在(0.11~0.18 mm)之间,发动机功率为(44~46 kW),扭矩为(81~85 N·m),满足性能要求。

(4)排放。测量发动机怠速点排放,不同发动机气门间隙对排放的影响微小。

6 整改措施

(1)调配气门间隙值由(0.11± 0.02)mm(冷态)改为0.13~0.18 mm(冷态),以使发动机的真空度达到设计要求。

(2)明确真空度技术要求。发动机在整车状态下,磨合前、热机、空调关闭状态下真空度正常在60 kPa左右,低于53 kPa需要维修。

7 措施验证

表3为修改气门间隙后,抽检12台发动机的真空度数据,符合发动机真空度设计要求。

8 结束语

针对微型汽车发动机真空度不足的问题,在明确发动机真空度的技术条件下,通过一系列数据分析和台架试验,找出最佳的气门间隙调配值,使真空度达到发动机的技术要求,同时可以满足车辆的刹车性能,提高整车的安全性。

表3 试验数据表