摘要:高速动车组对气密性要求较高,气密性试验时经常出现气体泄漏现象,使用耳听、手摸、肥皂水检漏的方法效率低下并且不易查找泄漏点。基于此现状,提出了一种基于超声波泄漏检测技术的试验方法,可以迅速确定车辆孔洞、缝隙或密封不良部位的泄漏位置,极大提高气体泄漏的检出效率。应用建立的超声波泄漏检测操作平台和开发的超声泄漏管理软件,实现了动车组型号、检测模式等管理,并可以对超声波检漏检测结果进行分析和输出。研究了动车组超声波泄漏检测工艺方法,并定义了相关评判标准。

关键词:超声波泄漏检测;高速动车组;气密性检测

1 引言

根据Q/SF23-001-2007《高速动车组气密性试验要求》,高速动车组需要在前装工序进行一次气密试验和总组装完成后进行整车气密试验。在前装配管、配线密封处理完成并且密封胶状态达到试验要求进行一次气密试验,在车下设备安装及耐压工序完成后进行整车气密试验[1]。试验前先对侧门、端门、车下送风道、回风道、便器安装孔等进行封堵。其他孔洞、管口使用密封腻子或胶带进行封堵。

由于高速动车组对气密性要求较高,在总组装阶段做一次气密试验和整车气密试验时经常出现气体泄漏现象,使用耳听、手摸、肥皂水检漏的方法比较原始且效率较低下,泄漏点不易查找[2]。基于此现状,提出了一种基于超声波泄漏检测技术的试验方法,将超声波发生器作为信号源置于车辆车厢内,通过车外超声波接收装置扫描车辆,可检测到车辆孔洞、缝隙或密封不良部位漏出的超声波信号,从而确定气体泄漏部位,极大提高车体泄漏位置的检出效率。

2 超声波泄漏检测平台

2.1 超声波泄漏检测基本原理

超声波探测技术与人类感觉不到的声波有关。人类的平均听觉限度是16.5kHz,超声波技术通常涉及20kHz及20kHz以上。超声波是一种高频短波信号,具有很强的方向性,此声波是不能被人耳所直接听见的。从物理学可知,气体总是由高气压侧流向低气压侧。当压差只出现于小孔时,气体产生的紊流将在小孔处产生超声波。利用此原理,使用超声波探测技术可以精确定位泄漏点。因而可以用于对缺陷点的定位。

超声波信号发生器可以在容器或舱室内产生超声波信号,如果容器或舱室的密封存在缺陷,超声波信号就会从缺陷处泄漏出来,用超声波检测仪可以接收到泄漏产生的超声波信号。使用独特外差法(Heterodyning)将这些超声波讯号转换为音频信号,让使用者透过耳机来听到这些声音,并于仪器显示屏看到强度指示。根据相应的评判标准可判断检测位置的泄漏状态。

2.2 超声波泄漏检测系统硬件组成

超声波泄漏检测系统由超声发生器、超声泄漏检测仪及其附件、检测数据处理终端等组成,其中检测数据处理终端负责读入检测数据,并对检测数据进行管理和输出[3]。

2.2.1 超声波泄漏检测仪

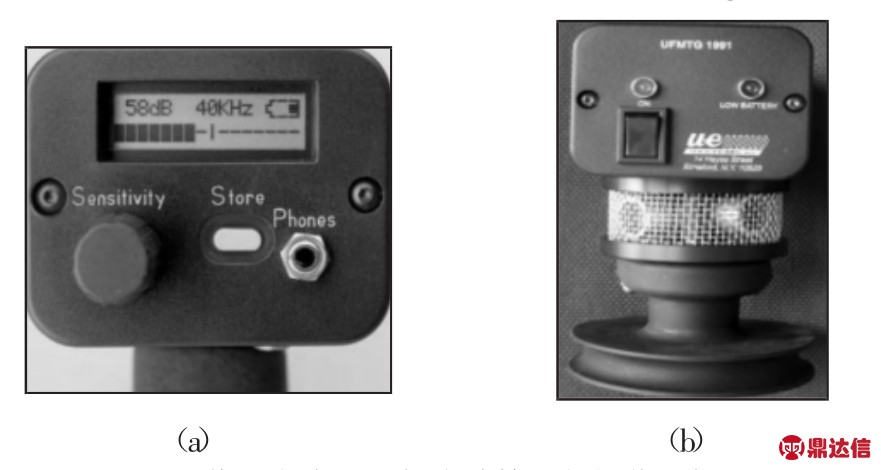

研究采用的超声泄漏检测仪是ULTRAPROBE 9000数位式超声波全功能检测仪。该超声波泄漏检测仪可以侦听的频率范围为(20~100)kHz,如图1(a)所示;响应时间小于10ms,并可选声音扫描模式和听诊器模式。该超声泄漏检测仪的灵敏度非常高,可以15.24m处探测到直径为0.127mm、压力为0.33kg的泄漏点。

图1 信号发生器及超声波检测仪操作面板

Fig.1 Signal Generator and the Ultrasonic Detector Operation Panel

为进行动车组气密性超声波泄漏检测,本系统还采用了型号UE-UFMTG-1991的360°全向超声波信号发生器,如图1(b)所示。该信号发生器在内部设置有4组传感器,可以覆盖360°空间范围,另外,该信号发生器还设计了吸盘式底座功能,使用时可以将该超声波信号发生器固定到密封车厢内部。

2.2.2 超声波泄漏检测操作平台

为方便在工厂不同台位进行超声泄漏检测操作,设计了超声波泄漏检测操作平台。该操作平台包括终端电脑、打印机、不间断电源等硬件装置,同时可以将超声波泄漏检测仪固定到操作平台内部。该操作平台为美观的铝合金箱体,具有移动方便的特点和驻锁、防震等功能。

图2 超声波泄漏检测操作平台

Fig.2 Ultrasonic Leak Detection Platform

2.2.3 基于超声波泄漏检测的高速动车组气密性检测工作流程

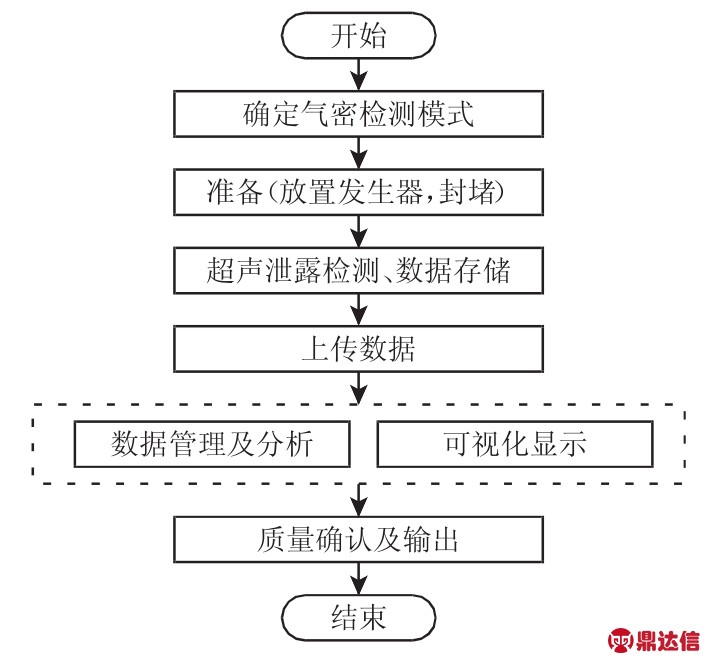

采用超声波泄漏检测仪进行高速动车组气密性检测的流程,如图3所示。主要包括以下几个步骤:

(1)根据动车组车厢型号及气密检测模式(一次气密检测或整车气密检测)确定动车组气密检测的所有检测位置。

(2)进行气密检测准备工作,包括在车厢内部放置超声波发生器,同时对侧门、端门、车下送风道、回风道、便器安装孔等进行封堵等[4]。

图3 超声波泄漏检测工作流程

Fig.3 Ultrasonic Leak Detection Workflow

(3)根据动车组超声泄漏检测工艺标准,采用超声波检测仪在气密检测位置进行超声波泄漏检测,并将检测数据存储到对应位置。

(4)基于系统通讯模块功能,将采集到的气密检测数据上传到计算机数据库中。

(5)采用开发的动车组超声泄漏检测数据管理及分析系统,对采集到的超声气密检测数据进行分析,确定气密检测泄漏点位置[5]。

(6)基于开发的动车组三维显示功能,操作者可以了解车厢气密性泄漏状态[6]。

(7)对动车组气密性超声检测结果进行质量确认和数据输出。

3 超声波泄漏检测管理分析软件

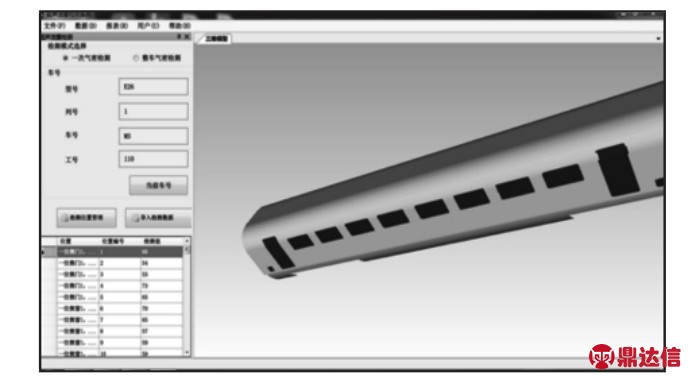

轨道车辆超声气密检测系统软件以Windows XPSP3/Vista/ Win7为操作系统,以Visual Studio2008With SP1为开发环境,以C#为编程语言,以VTK(视觉化工具函式库)进行三维计算机图形学和可视化功能的开发,根据动车超声气密检测的工艺标准,对轨道车辆易泄漏位置利用超声波泄漏检测仪进行气密检测。软件系统工作界面,如图4所示。

图4 超声波泄漏检测系统软件操作界面

Fig.4 Ultrasonic Leak Detection System Software Interface

系统主要包含以下功能模块:(1)超声波泄漏检测数据采集模块。在车厢气密检测过程中,首先根据检测车厢部位,将超声波发生器放置在车厢内部中间位置并开启,关闭车厢门窗,然后用超声波检测仪对车厢待测的门窗区域、线口、管口、通风口等待侧位置进行检测,参照工艺检测标准文件,记录相应数据到检测仪中。

(2)通讯模块。检测仪与数据处理终端计算机进行串口通讯,软件系统对下发数据进行分析存储,根据选择的气密检测模式及当前车号对数据进行处理,得到车辆的气密检测数据[7]。

(3)三维模型显示模块。如图4主界面所示,该模块主要根据当前车号显示对应的车辆三维模型,操作员选择软件界面上的检测位置,模型上显示对应位置的泄漏状态。

(4)数据存储及分析模块。软件系统将检测的历史数据存入数据库中,根据查询和分析需求输出对应数据报表,如图5所示。对车辆气密检测质量提供数据支持[8]。

图5 一次气密检测数据报表

Fig.5 once Airtight Test Data Reports

4 系统关键技术研究

系统开发过程中关键技术包括:高速动车组超声泄漏检测工艺方法的制定,利用工艺方法进行工艺试验,收集和分析实验数据,进而建立检测位置泄漏状态的评判准则。

4.1 超声泄漏检测工艺方法的制定

研究建立的超声波泄漏检测工艺方法包含客室门超声波泄漏检测工艺方法,客室窗超声波泄漏检测工艺方法,车下送风道、回风道、线口、管口等位置的超声波泄漏检测工艺方法,车顶空调及其它设备安装口超声波泄漏检测工艺方法。根据动车组超声气密检测环境及检测位置在车厢上的排布顺序,制定以下工艺检测方法。

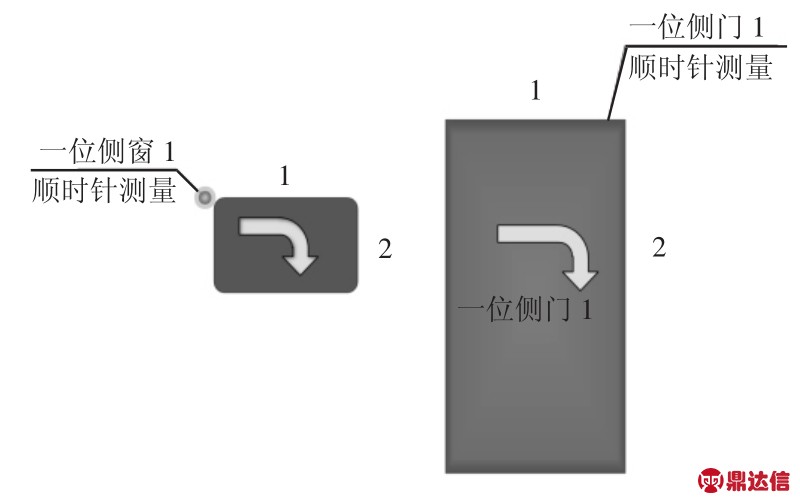

首先,明确车厢检测位置及顺序定义。位端、位侧定义:操作员面向车头位置,车头一端为1位端,车尾为2位端,左侧为一位侧,右侧为2位侧。车号:轨道车辆列车,车号定义为一位端车头T1(t1),车尾为T2(t2),中间从一位端顺序排列M1~M6(m1~m6)。门、窗检测位置:门、窗排列位置分为一位侧和二位侧,从一位端到二位端顺序排列为一位侧门1、一位侧门2;一位侧窗1~一位侧窗10。二位侧同一位侧排列顺序相同,为:二位侧门1、二位侧门2;二位侧窗1~二位侧窗10。门窗的检测顺序,如图6所示。

图6 门窗检测顺序

Fig.6 The Order for the Doors and Windows Detection

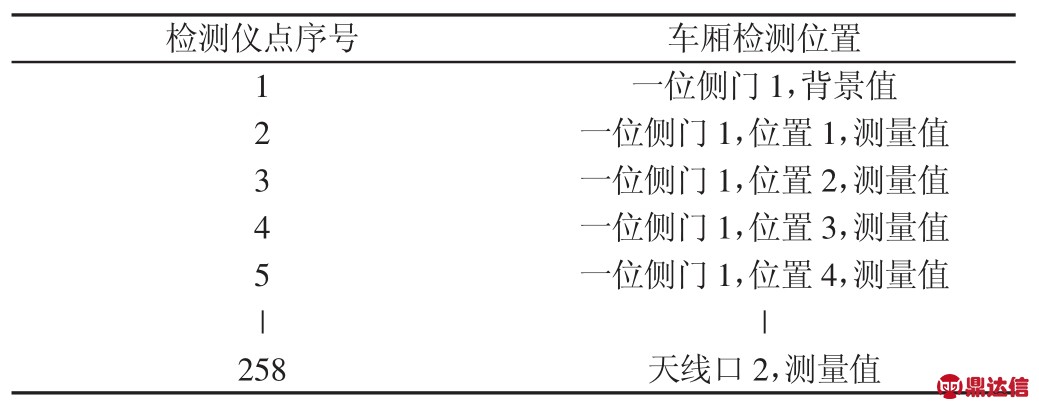

其次,针对各车型的所有检测位置进行统一排序编号,和检测仪中的检测数据存储位置一一对应,位置编号,如表1所示。操作员在一次气密和整车气密检测过程需严格参照以下对应表。气密检测过程中,由于现场气源、风扇等背景噪声的影响,对每个位置设定背景噪声值,通过背景噪声值和测量值的比较,可确定检测位置的泄漏状态。试验过程中收集各背景噪声源的频率范围,分析对检测仪器的影响[9]。

表1 检测位置编号工艺表

Tab.1 Detection Technology Table of the Position Number

最后,车厢气密检测过程中,为符合现场工况和提高检测效率,遵循一位侧门1->一位侧窗1->~一位侧窗10->一位侧门2->二位侧门1->二位侧窗1->~二位侧窗10->二位侧门2->工装门->风道口->线口->管口->天线口的检测顺序。

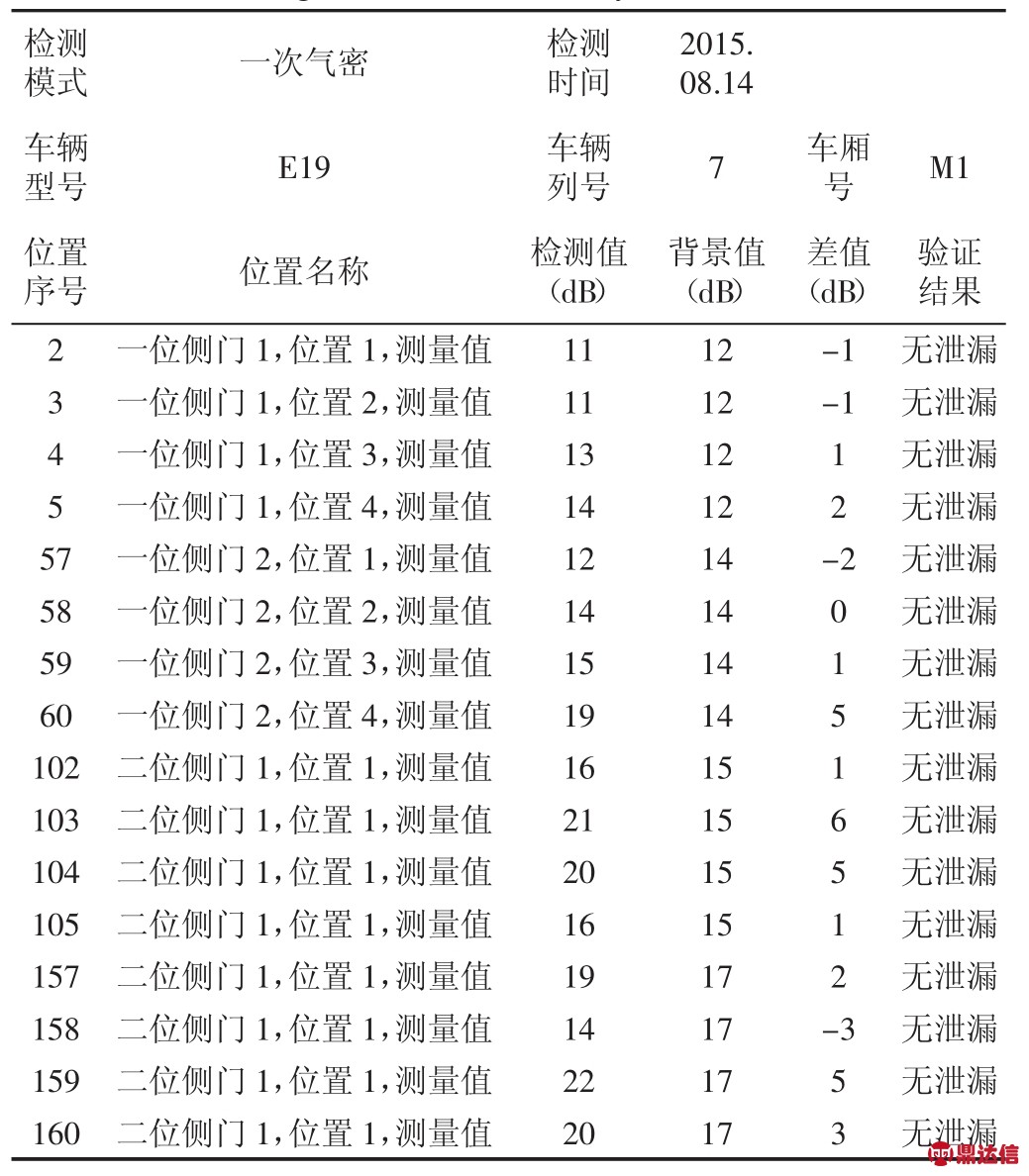

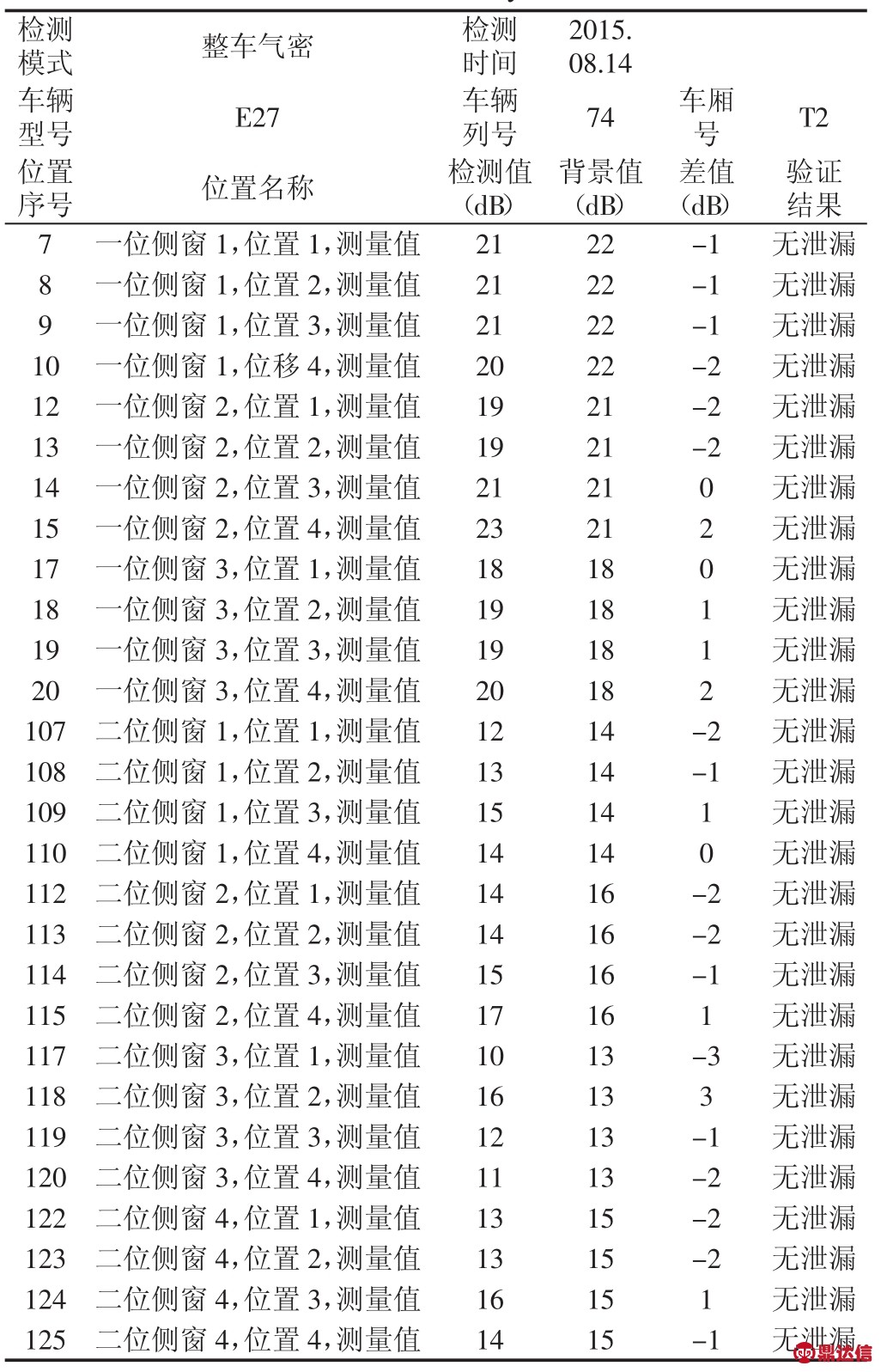

4.2 超声泄漏检测实验数据的采集与分析

评判标准建立在对试验数据进行认真细致分析的基础上,对每辆车的气密检测都要进行数据收集及传统方法验证,鉴于客室门、客室窗、车下管口及线口、车顶焊缝等位置的泄漏状态不同,须分别对测量数据进行统计分析,分析过程,如表2、表3所示。进而得出各位置泄漏状态与检测数据间的定量关系[10],为相应位置工艺标准的制定提供理论依据。

表2 客室门一次气密检测数据分析表

Tab.2 A Passenger Compartment Door Airtight Test Data Analysis Table

表3 司机室窗整车气密检测数据分析表

Tab.3 Vehicle Airtight Cab W indow Detection Data Analysis Table

4.3 超声泄漏检测工艺标准

根据试验数据统计分析,气密检测过程中,由于车门安装位置的误差,密封条的安装误差等问题,客室门成为易泄漏部位,且泄漏状态通常比较明显。现场环境下,检测差值能达到5dB以上,随着泄漏口的增大,检测差值可达到10dB以上。通过检测数据的比较分析,客室门的检测值与背景值差异明显,综合塞拉门和侧拉门的检测数据,客室门超声波泄漏检测量化评判标准如下:检测位置存在测量值和背景值的情况下,以测量值减去背景值结果大于等于5dB,则判定该位置泄漏,否则判定为气密性合格。

车窗的泄漏问题主要体现在密封胶密封不良,和客室门相比,如果发生泄漏,泄漏量较小,客室车窗的检测值与背景值差异不大,客室窗的超声波泄漏检测量化评判标准如下:测量值减去背景值结果大于等于3dB,则判定该位置泄漏,否则判定为气密性合格。

气密检测过程中,车下送风道、回风道、线口、管口等气密状况比较复杂,且由于现场气动工具施工噪声、风包空气泄漏等干扰,普遍存在背景噪声的干扰问题,经数据分析,采用如下的超声波泄漏检测量化评判标准:测量值减去背景值结果大于等于5dB,则判定该位置泄漏,否则判定为气密性良好。

气密检测过程中,对车顶焊缝及天线口等进行检测,发生泄漏的情况概率极低,如果发生泄漏,泄漏量较小,采用如下的超声波泄漏检测量化评判标准:以测量值减去背景值结果大于等于3dB,则判定该位置泄漏,否则判定为气密性良好。

5 总结

(1)提出了一种基于超声波泄漏检测技术应用于高速动车组气密性检测的试验方法,改变了传统气密性检测依靠耳听、手摸、肥皂水检漏的方法,可迅速确定车辆孔洞、缝隙或密封不良部位的泄漏位置,极大提高气体泄漏的检出效率。(2)应用建立的超声波泄漏检测操作平台和开发的超声泄漏管理软件,实现了动车组型号、检测模式等信息的管理。实现了动车组超声泄漏检测数据的数据库存储和结果分析,便于历史数据的查询和产品质量的追溯。(3)系统研究了动车组超声波泄漏检测的工艺方法,并定义了相关评判标准,保证了在同等条件要求下超声波泄漏检测结果的有效性和一致性。