摘要:某炼油厂加氢装置高压换热器管层出口管线所安装的不锈钢耐震压力表内部弹簧管发生开裂,通过宏观观察、电镜观察、能谱分析、金相分析、氢含量分析、硬度测试、综合分析等手段,对失效样件进行了检测和分析,结果表明压力表弹簧管的开裂主要是由于工作温度较高,加上Ni和Mo含量不达标,材料奥氏体不锈钢内部含有过饱和的氢,由于氢分子不能及时逸出,在弹簧管扁圆顶部应力集中的部位,在湿硫化氢的环境下,发生的一种氢损伤,即硫化物应力腐蚀开裂。通过控制引进压力表的材质、对压力表的弹簧管需进行定氢检测、控制介质中的水含量、适度降低工作温度等措施可抑制开裂。

关键词:加氢 弹簧管 氢损伤 硫化物应力腐蚀开裂

某炼油厂加氢装置高压换热器管层出口管线所安装的不锈钢耐震压力表,安装一年的时间发现压力表内部弹簧管发现开裂现象。压力表所在管线的工艺介质为馏份油、氢气、水、硫化氢、氮化物以及氯化物;工作温度:110-135℃;工作压力:4.6-5.0 MPa;压力表运行期间无超常状况发生,操作过程中无异常操作。弹簧管材质为316SS。

1 检测分析

1.1 宏观观察

宏观观察到失效弹簧管裂纹位置位于弹簧管的侧边部,并大约处于弹簧管弯曲弧度的60-100°位置。肉眼可见裂纹长度约为20 mm,见图1。从肉眼观察,断裂部位未发生明显塑性变形,与未失效的弹簧管进行对比,其弯曲弧度没有发生变化。

图1 宏观形态

Fig.1 Macroscopical morphology

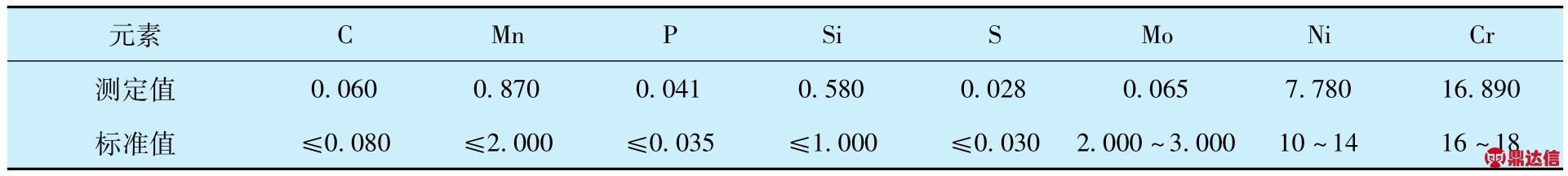

1.2 化学成分分析

表1所示为化学成分分析结果,元素Mo和Ni的含量不符合GB/T14976-2002《流体输送用无缝钢管》标准的规定。另根据GB/T222-2006《钢的成品化学成分允许偏差》标准之规定,Mo质量浓度的允许偏差是0.1%,而测量所得Mo质量浓度与标准质量浓度的下限值偏差达到1.93%;Ni质量浓度的允许偏差是0.15%,测量所得Ni质量浓度与标准质量浓度下限值偏差为2.22%,故失效样件的化学成分不符合标示的316SS(0Cr17Ni12Mo2)材质规定。

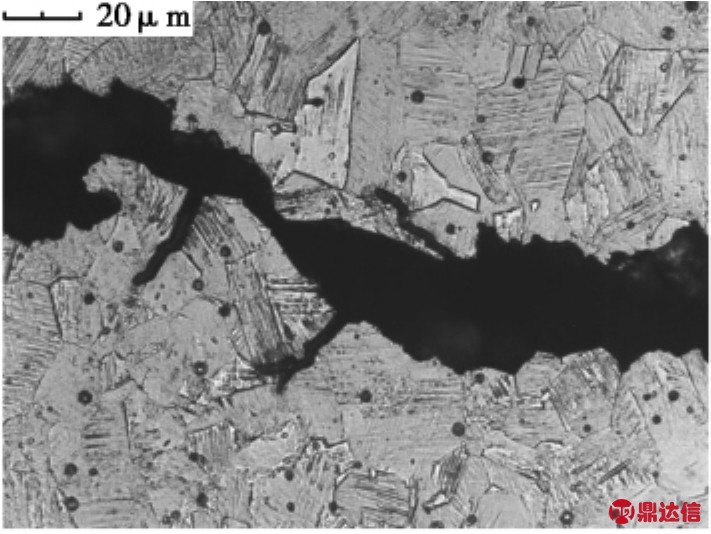

1.3 金相分析

失效件的金相组织形貌见图2。从微观小裂纹的走向进行观察,裂纹应起源于内表面,并向外表面扩展,裂纹尖端较钝。从金相组织结构上看,其组织为正常奥氏体,并能观察到明显的滑移线,这是由于加工处理过程中的形变造成的。

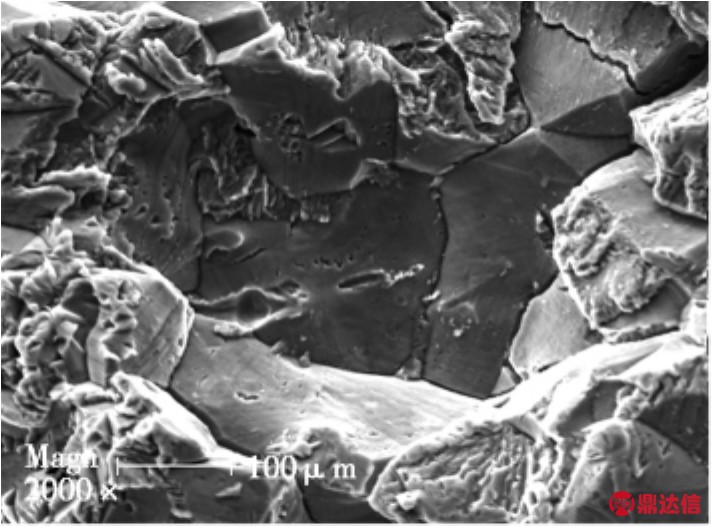

1.4 电镜观察

断口的微观形貌如图3所示,从图3形貌中可以看到,沿断面的纵向出现较多的二次裂纹;观察到断口表面局部有夹杂物;断口为沿晶和准解理断裂,局部有二次裂纹,且二次裂纹的走向全部为纵向,这些微裂纹相连,即可导致厚度方向的 断裂。

表1 化学成分分析

Table 1 Chemical composition analysis w,%

图2 微观结构

Fig.2 Microstructure

图3 微观形貌 2000×

Fig.3 Fracture micro-morphology

1.5 能谱分析

对断口表面的微区进行能谱分析,除金属基体元素外,局部氧和硫含量较高,说明介质中含S,并未检测到Cl离子等其他有害元素(如表2所示)。

表2 EDX分析

Table 2 EDX analysis

1.6 氢含量分析

通过定氢仪对失效样品的氢含量进行了测定,结果显示钢样中的平均氢含量为10.2 μg/g。一般来说,氢在钢铁中的固溶度室温下为0.1 μg/g,在高温下也仅为 3 μg/g[1],因此检测结果表明,失效样品内部含有过饱和的氢,与使用温度高有较大关系。

1.7 硬度测试结果

表3 硬度测试

Table 3 Hardness test(HV)

从硬度测试结果看出,扁圆顶部及附近硬度较直线段硬度值高,说明顶部是应力集中的位置。

2 综合分析

从裂纹的形状和断口特征等因素分析,弹簧管的失效类型属初步判断为脆性断裂。因为断口有含硫物质,且断口特征为沿晶和准解理断裂,弹簧管在压扁加工中,弯管顶部外表面位置必然会产生拉应力作用,加之厚度较薄,故内表面也会存在一定的拉应力作用,而对应的平行管段部位应主要受压应力作用。加之裂纹的宏观走向与拉应力方向垂直,说明与硫化物的应力腐蚀开裂相关。湿H2S环境中腐蚀产生的氢原子渗入钢的内部固溶于晶格中,使钢的脆性增加,在外加拉应力或残余应力作用下形成硫化物应力腐蚀开裂(SSCC),其属于氢致滞后裂纹的一种。

断口检测的硫元素应来源于介质中的硫化氢,硫化氢在有水环境下会逐级降解。

溶解质子在阴极区放电产生吸附氢原子:

其中,S2-是吸附氢原子反应的有效的“毒化剂”,使阴极反应析出的氢原子不易形成氢分子逸出,而在钢的表面集中并继续进入钢中。

在未施加应力的条下,氢在化学势作用下过晶格畸变扩散。组织成分中的结构缺陷,如晶界、位错、非金属夹杂、显微孔隙等都是氢的陷阱。这些陷阱的存在,使氢的溶解度增加,有效扩散系数降低,促进局部氢浓度提高,发生局部塑性变形而增氢,同时增加开裂倾向。

在存在应力的条件下,吸收氢会优先扩散到裂纹尖端三向拉伸应力区,引起晶格分离。硬度测试结果,说明破裂位置是应力集中的部位。

定氢检测的结果表明失效样品中含有过饱和的氢,氢除了来源于外部氢,也不排除内部氢的影响。从742检测结果看,其氢质量浓度达10.2 μg/g,材料加工中的内部氢,主要与热处理和酸洗等加工过程有关。

硫化物应力腐蚀属于延迟破坏,开裂可能在钢材接触H2S后很短时间内(几小时、几天)发生,也可能在数周、数月或几年后发生,但无论破坏发生迟早,往往事先无明显预兆。

3 结论及建议

压力表弹簧管失效属硫化物应力腐蚀开裂(SSCC),属氢致滞后裂纹的一种,其失效的主要原因是工作温度较高,加上Ni和Mo含量不达标,且内部含有过饱和氢的奥氏体不锈钢在湿硫化氢环境中,由于氢分子不能及时逸出,在拉应力的作用下造成的开裂。针对以上失效原因,提出建议如下:

(1)严格控制引进压力表的材质情况,进料需核对有效的材质分析单(常规标准成分),且为了防止H的富集,最好将材质中的S含量降至0.002-0.005%。

(2)对压力表的弹簧管需进行定氢检测,消除氢损伤的内部氢环境。

(3)控制介质中的水含量,尽量避免成为湿硫化氢环境。

(4)适度降低工作温度