摘 要:采用圆形传输线模型研究了金(Au)电极与碲锰镉(CdMnTe)晶体的欧姆接触特性,Au电极采用AuCl3化学镀金法制备,计算了其接触电阻率。实验探讨了表面处理和退火对Au/CdMnTe接触电阻率的影响。结果表明,CdMnTe晶体经过化学抛光和化学机械抛光后Au/CdMnTe的接触电阻率分别为544.5和89.0 Ω·cm2。通过AFM与XPS分析了晶体表面的形貌与成分,发现表面粗糙度和富Te成分对CdMnTe薄层电阻和载流子传输长度有较大的影响,决定了接触电阻率的大小。在150 ℃空气气氛退火1 h后,经CP和CMP表面处理的样品,Au/CdMnTe接触电阻率均减小,分别为313.6和30.2 Ω·cm2。退火促进了Au向CdMnTe晶体的扩散,使接触电阻率进一步降低,欧姆接触性能提高。

关键词:碲锰镉;接触电阻率;化学抛光;化学机械抛光;退火

0 引 言

Cd1-xMnxTe(简称CdMnTe)是典型的稀释磁性半导体材料。在磁场中,CdMnTe材料展现出独特的磁学、电学和磁光特性,包括自旋玻璃转变、磁振子激发、反铁磁簇的形成、巨法拉弟旋转等[1]。基于这些性质,CdMnTe材料被广泛应用于磁场调谐源、光移相器、磁场传感器、磁力计等。在没有磁场作用下,CdMnTe具有典型的Ⅱ-Ⅵ族半导体特性。近年来,研究学者发现CdMnTe的晶体结构和电子能带结构(包括禁带宽度、电子空穴迁移率、载流子浓度等)与CdZnTe十分相似,并且在一些方面表现更加优异[2]。如Mn的加入能更快的提高晶体的禁带宽度(15 meV/atoms%),从而降低合金化带来的晶体缺陷[3]。另外,由于CdMnTe中Mn的分凝系数接近1,更容易获得组分均匀的晶体。因而,CdMnTe有望作为X和γ射线探测器的主要候选材料[4]。

在CdMnTe器件性能研究中,金属与CdMnTe晶体的欧姆接触特性一直是研究者们关注的重点[5-6]。金属与CdMnTe之间优良的欧姆接触特性对提高CdMnTe器件性能及其电学性能的表征都至关重要[7]。CdMnTe晶体通常采用垂直布里奇曼法生长,使用金(Au)电极作为欧姆接触[8]。但是在CdMnTe器件制备过程中,晶体表面状态会对Au与CdMnTe(Au/CdMnTe)的欧姆接触特性产生较大影响。对于欧姆接触质量的表征,通常使用电流-电压特性曲线,当电流和电压满足近似线性关系时,表明是良好的欧姆接触。但是此方法对欧姆接触质量的表征不够精确,不能满足精确测量的要求。金属-半导体接触的接触电阻可以限制半导体器件的性能,其接触电阻率ρc是表征金属电极与半导体之间欧姆接触质量优劣的一个重要参数,可用于定量表征器件制造工艺对欧姆接触质量的影响。传输线法(transmission line model, TLM)是测量ρc的常用方法[9],但为了避免接触间的二维电流必须进行台面腐蚀。在TLM基础上发展起来的圆形传输线模型(circular transmission line model, CTLM)有效的避免了台面腐蚀及其附带影响,并且样品制备简单,测量结果较准确[10-12]。

本文采用了圆形传输线模型表征了氯化金(AuCl3)化学电镀法制备Au电极与CdMnTe晶体(Au/CdMnTe)的接触电阻率,研究了不同表面处理方法和电极退火对Au/CdMnTe接触电阻率ρc的影响。

1 实验与原理

1.1 实验方法

采用垂直布里奇曼法制备了Mn成分x=0.1的Cd1-xMnxTe晶体,原材料Cd(7N),Mn(5N)和Te(7N)按化学计量比称量,获得了体积为Ø30 mm2×120 mm的CdMnTe晶锭。从CdMnTe晶锭的相同位置切割得到多个尺寸为10 mm×10 mm×2 mm的晶片。经研磨、机械抛光、去离子水清洗等处理后,一部分晶片使用浓度为2%的Br2-MeOH溶液进行化学抛光[13](chemical polishing, CP),一部分晶片进行化学机械抛光[14](chemical mechanical polishing, CMP),使用的抛光液为浓度为8‰的Br2-MeOH溶液与体积比为20∶1的氧化铝悬浊液的混合物。抛光后晶片在甲醇溶液中进行超声清洗,最后使用氮气吹干。

CdMnTe晶片的Au电极采用AuCl3溶液化学电镀法制备,利用光刻掩膜技术将CTLM结构电极图形光刻至晶片表面,得到致密均匀的Au电极CTLM结构图案。Au/CdMnTe接触的退火过程是在150 ℃温度下的空气气氛中进行,退火时间为1 h。

实验研究了CdMnTe表面状态对Au/CdMnTe接触电阻率的影响,使用原子力显微镜(AFM, SHIMAZU SPM-9600)测试了CdMnTe晶体表面形貌状态,并使用X射线光电子能谱(XPS, Thermo Scientific ESCALAB 250Xi)探测CdMnTe晶体表面化学成分及化合价状态,对比CP和CMP两种表面处理方法所得到的表面状态的差异[15-16]。采用Keithley 4200-SCS/F半导体特性分析仪测试了Au/CdMnTe的电学性能。

1.2 圆形传输线模型(CTLM)原理

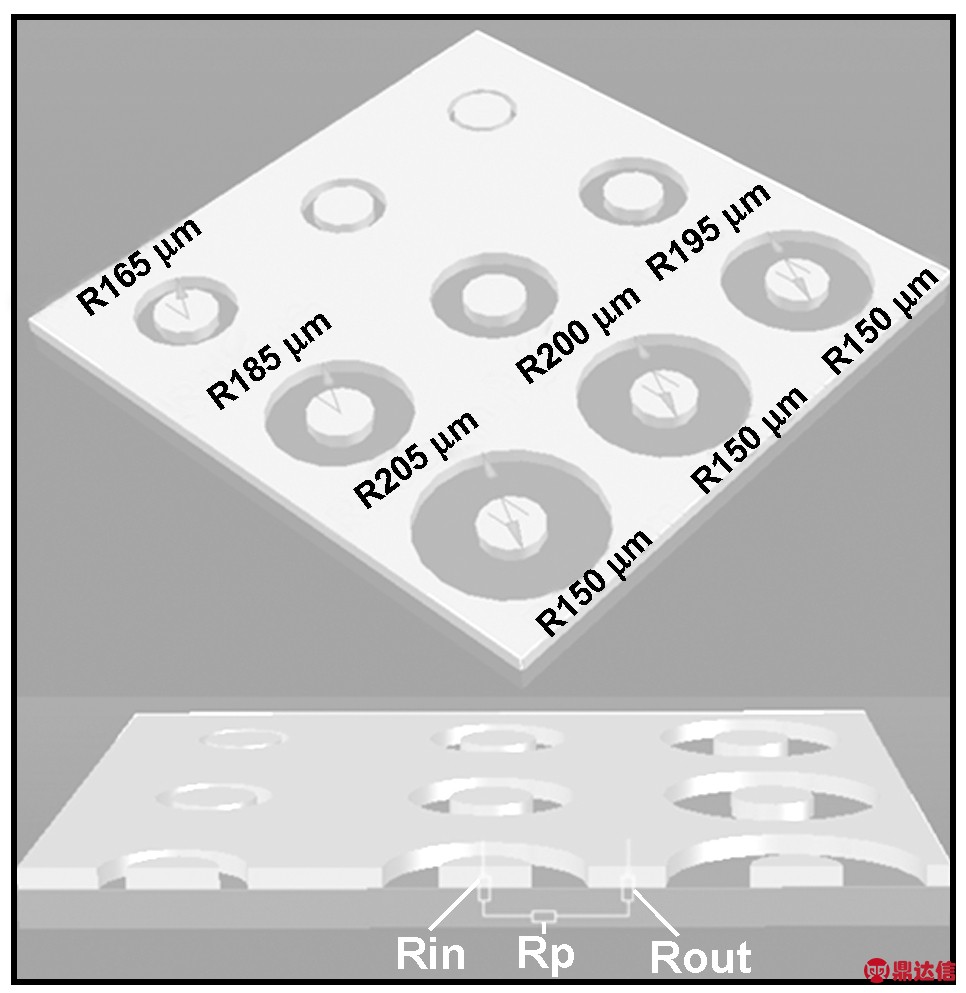

在CdMnTe晶片表面采用光刻技术制备Au电极的圆形传输线模型图形,其所采用的掩模板结构如图1所示。图1中,掩膜版结构,圆环内半径为r0(r0=150 μm),圆环外半径为rn(r1~r9=155, 160, 165, 170, 175, 180, 185, 190和195 μm),d=rn-r0是变化的内外电极之间的距离。Rin内圆电极的接触电阻,Rout外电极接触电阻,RP是CdMnTe体电阻,实验中测量内外电极间的电阻RT。

图1 Au/CdMnTe接触的圆形传输线模型(CTLM)

Fig 1 The photomask of CTLM structure of Au/CdMnTe contact

根据G.S.Marlow[8]关于圆形传输线模型的论述,Au/CdMnTe接触的总电阻RT为内圆电极的接触电阻Rin、外圆电极接触电阻Rout和晶体体电阻RP之和,并且满足下列关系式

(1)

(2)

其中,Rsh为半导体薄层电阻,LT是传输长度,ρc为接触电阻率。保持r0不变,通过改变内外电极间距d,测量对应总电阻RT,可以得到RT与d之间的关系图。经过拟合得到半导体薄层电阻Rsh值和传输长度LT值,再通过公式(2)计算得到接触电阻率ρc。

2 结果与讨论

2.1 Au/CdMnTe接触的I/V特性

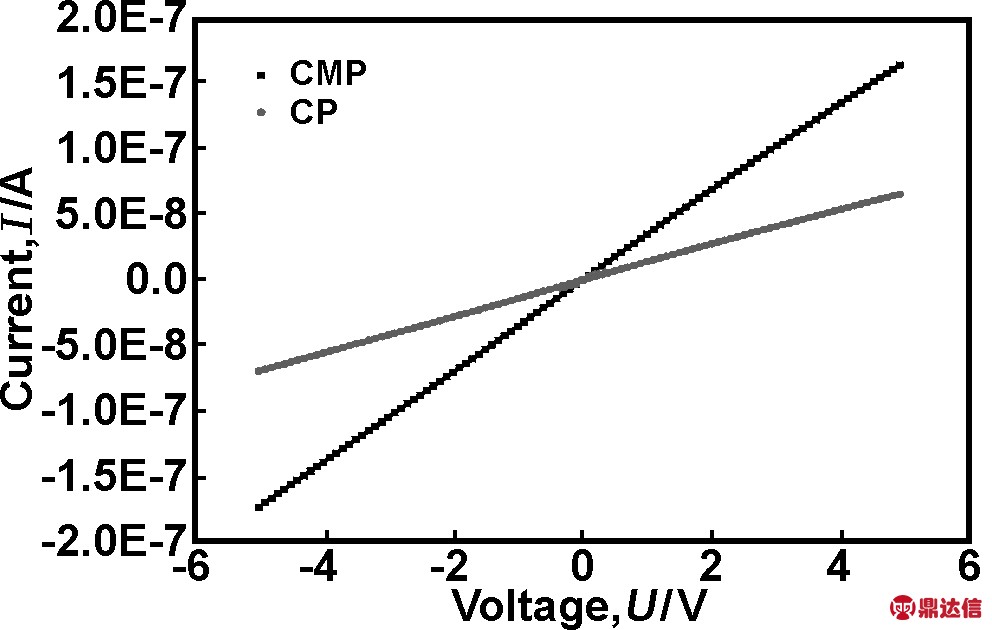

采用Keithley 4200-SCS/F型微电流计测试了CdMnTe样品的电流-电压(I-V)特性曲线,如图2所示。

图2 采用化学抛光(CP)和化学机械抛光(CMP)表面处理后的Au/CdMnTe样品I-V曲线

Fig 2 The I-V curves of the Au/CdMnTe samples with the CP and CMP surface treatments

图中I-V曲线分别为对CdMnTe晶片进行CP和CMP表面处理后采用AuCl3溶液化学电镀Au电极的Au/CdMnTe样品测试所得。根据通常采用的欧姆特性评价手段,对图2中的数据按照下面公式拟合

(3)

其中,a值为Au/CdMnTe电阻的倒数,b值为欧姆系数。当b=1时,表明电极为理想的欧姆接触。拟合后得到数据如表1所示。

表1 对化学抛光(CP)和化学机械抛光(CMP) 处理后Au/CdMnTe样品的I-V曲线按式(3)拟合得到的结果

Table 1 The nonlinear fitting data of I-V curves of Au/CdMnTe samples treated by CP and CMP according to equation (3)

经过CP和CMP表面处理后Au/CdMnTe电极的欧姆系数b均为0.99,接近1,表明Au电极与CdMnTe晶体之间形成了良好的欧姆接触。但拟合得到的a值相差较大,这主要是由于CdMnTe晶体体电阻和Au/CdMnTe接触电阻的影响。由此可见,普通的I-V特性曲线难以说明表面处理对Au/CdMnTe欧姆结触特性的影响。

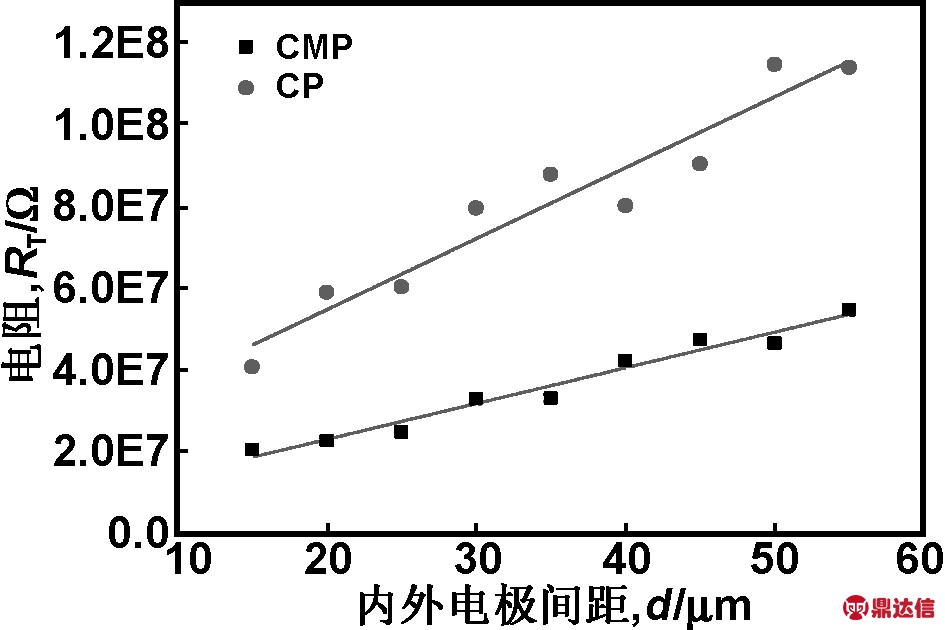

2.2 Au/CdMnTe电极的接触电阻率

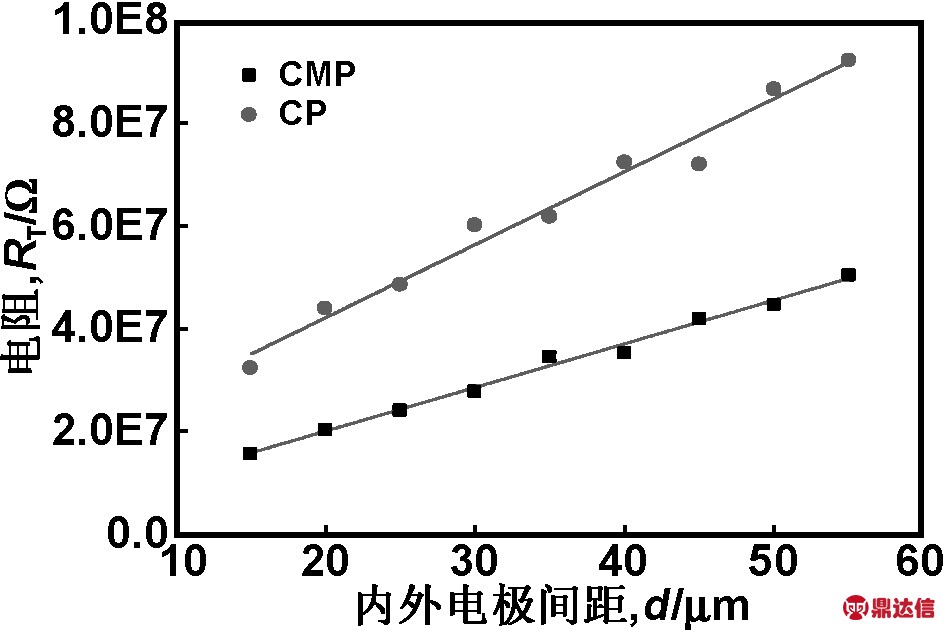

采用光刻掩膜技术将圆形传输线模型电极结构光刻至CdMnTe晶片表面,得到致密均匀的Au电极图形。在光学显微下,固定探针间距且其中一个探针在内圆电极中心,一个探针在外圆电极上,测试电压为-5~5 V,依次测试不同内外电极间距的电阻。采用圆形传输线模型计算Au/CdMnTe的接触电阻率。图3表示圆形传输线模型中每一个内外电极间距d所对应的电阻RT,将RT与d之间的关系进行直线拟合,得到半导体薄层电阻Rsh和传输长度LT的值。进一步通过式(2)得到Au/CdMnTe的接触电阻率ρc值。结果表明,经CP处理后的Au/CdMnTe的接触电阻率为544.5 Ω·cm2,经CMP处理后接触电阻率ρc为89.0 Ω·cm2。显然,使用CMP表面处理后Au/CdMnTe的接触电阻率更低,欧姆接触性能更好。

图3 Au/CdMnTe电极的圆形传输线模型中电阻RT随内外电极间距d变化图

Fig 3 The total resistance RT between the adjacent electrodes varied with the length of the gap d in the circular transmission line model of Au/CdMnTe samples

2.3 表面处理对接触电阻率的影响

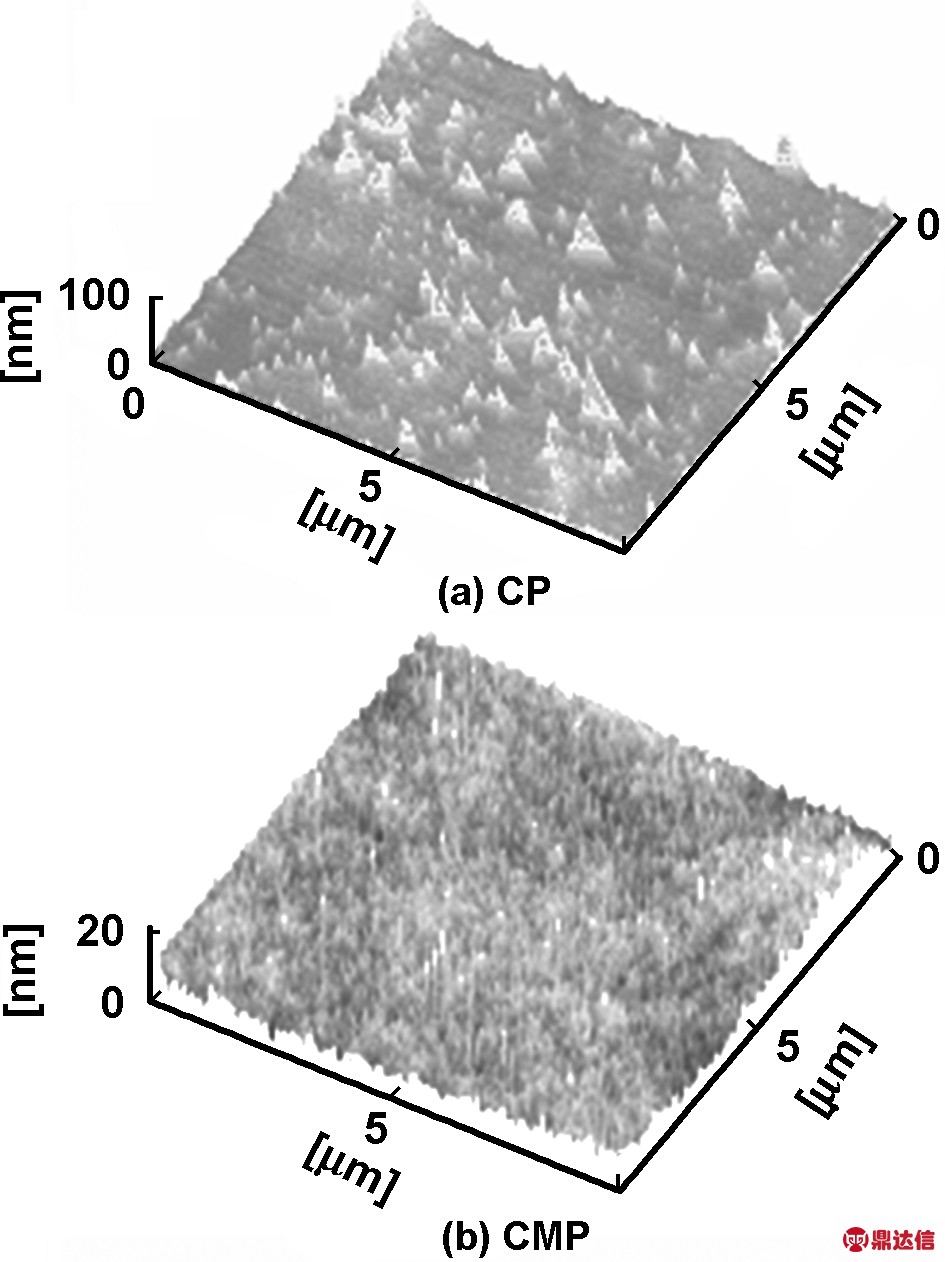

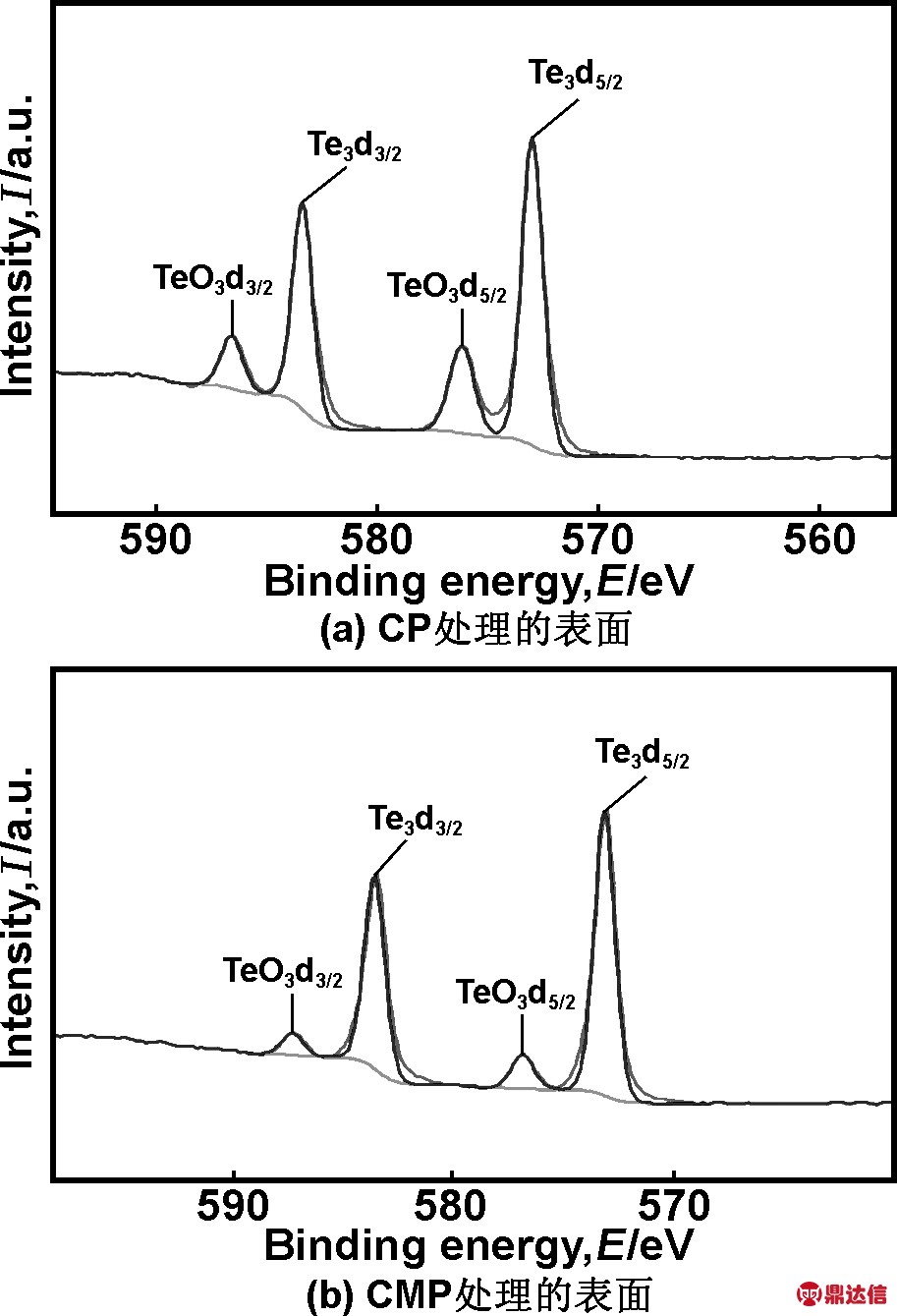

采用AFM研究了CdMnTe晶片表面处理后的表面形貌,如图4所示。可以看出,CP处理后的表面粗糙度为5.1 nm,有较多凸起的点,这些凸起的点被认为是Te的单质和氧化物,CMP表面处理后的粗糙度为1.4 nm,且表面光滑平整。图5为CdMnTe晶片表面的XPS能谱图,探测的是Te3d谱峰。其中,583.4和573.0 eV位置的尖峰分别是Te3d3/2和Te3d5/2的Te单质峰,586.9和576.5 eV位置的矮峰分别是TeO33/2和 TeO35/2的Te氧化物峰。由XPS图计算出表面处理后的(Te+Te4+)/(Cd+Zn)和Te4+/(Te+Te4+)比值,如表2所示。

图4 不同表面处理后的CdMnTe晶体表面AFM图

Fig 4 AFM images of the CdMnTe samples by different surface treatments

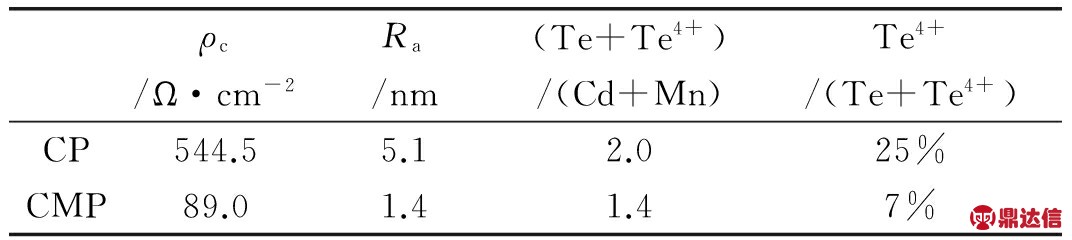

表2 经过CP和CMP表面处理后Au/CdMnTe电极的接触电阻率ρc和表面处理后晶体表面粗糙度及表面成分

Table 2 The contact resistivity of Au/CdMnTe after CP and CMP surface treatment, and the roughness and composition of CdMnTe surfaces

图5 CdMnTe晶体Te3d的XPS图

Fig 5 XPS images of Te3d for the CdMnTe crystal

经过CP处理后的CdMnTe晶片表面富Te,且Te氧化物含量高。经过CMP处理后晶体表面富Te程度降低,Te氧化物含量大幅较低。根据表2所示的接触电阻率、表面粗糙度和表面成分的实验值,可以得出,晶体的表面状态,包括表面损伤、表面缺陷和表面成分严重影响了Au/CdMnTe接触的接触电阻率。经过CP处理的CdMnTe晶片表面存在较多Te氧化物及Te单质,降低了Au向CdMnTe晶体的扩散,并且使晶片表面薄层电阻变大。同时,经CP处理后的晶片表面粗糙度较大,表面的损伤及缺陷所形成的大量复合中心不利于载流子的传输,导致传输长度较大。经过CMP处理后的CdMnTe晶片表面粗糙度降低至1.4 nm,表明晶片表面损伤和表面缺陷减少,不利于载流子传输的复合中心大幅减少,传输长度减小;且晶体表面Te氧化物含量大幅较低,有利于Au向晶体表层扩散,晶片表面薄层电阻接近材料本身。因而,CdMnTe晶体经过CMP表面处理后,Au/CdMnTe的接触电阻率大幅降低,欧姆接触性能提高。

2.4 退火对接触电阻率的影响

对Au/CdMnTe接触进行退火处理后,采用圆形传输线模型研究了退火对接触电阻率的影响,结果如图6所示。可以得出,Au/CdMnTe接触退火后,经过CP和CMP处理的晶片的接触电阻率分别为313.6和30.2 Ω·cm2。退火后, Au/CdMnTe接触电阻率都有效地降低了。

退火过程中,Au向CdMnTe晶体的扩散增强,提高了晶体表层Au掺杂浓度,晶体薄层电阻减小,Au的扩散降低了接触的势垒高度,使得电子更容易直接穿过势垒,载流子传输长度减少,从而Au/CdMnTe接触电阻率降低,欧姆特性增强。因而,通过改进CdMnTe表面处理工艺,进一步对Au/CdMnTe接触进行合适的退火处理,可以达到接触电阻率最小化的目标,得到高质量欧姆接触。

图6 退火处理后Au/CdMnTe电极的电阻RT随内外电极间距d的变化图

Fig 6 The total resistance RT between the adjacent electrodes varied with the length of the gap d for CdMnTe samples after annealing

3 结 论

本文采用圆形传输线模型研究了AuCl3化学电镀法制备Au电极与CdMnTe晶体的欧姆接触特性,探讨了不同的CdMnTe晶片表面处理方法和电极退火工艺对Au/CdMnTe接触电阻率的影响。主要得到以下结论:

(1) CdMnTe晶片经过化学抛光(CP)处理后,Au/CdMnTe电极的接触电阻率为544.5 Ω·cm2;经过化学机械抛光(CMP)处理后,接触电阻率为89.0 Ω·cm2。

(2) AFM和XPS分析表明,化学抛光后晶体表面粗糙度为5.1 nm,晶体表面富Te严重;化学机械抛光后晶体表面粗糙度为1.4 nm,表面富Te程度降低。表面粗糙度和富Te程度降低有利于降低Au/CdMnTe的接触电阻率。

(3) 退火后,经CP和CMP处理的样品,接触电阻率分别降至313.6和30.2 Ω·cm2,退火提高了Au电极的欧姆接触特性。