摘 要: 为了提高轮式挖掘机制动系统的可靠性,采用换向阀和控制阀的组合形式设计了一种双回路蓄能器充液阀,并在单回路的基础上增加了一个内置梭阀,能够同时为前、后桥2个蓄能器迅速充液。利用AMESim软件仿真分析了前、后桥蓄能器压力的变化和充液阀至下游流量的变化,结果表明充液过程中前、后桥蓄能器压力上升迅速且平稳,到达上限压力时换向阀迅速换向;针对仿真结果,对充液阀进行了充液试验,试验结果中前、后桥蓄能器压力变化曲线与仿真结果基本吻合。研究结果表明设计的充液阀充液过程迅速且平稳,能够在工程车辆的全液压制动系统及相关领域中得到广泛应用。

关键词: 双回路蓄能器充液阀;控制阀设计;AMESim仿真;充液试验

0 引言

制动系统在保障轮式挖掘机行驶和作业等方面发挥着极其重要的作用。传统的气压、气液制动系统因需要元件较多、输出压力较低、制动不稳定等缺陷[1~6],难以满足工程车辆高安全性的要求。全液压制动系统以集成化程度高、控制稳定、制动平稳等优点广泛地应用在各种工程车辆上[7,8]。全液压制动系统通过蓄能器充液阀对蓄能器进行充液并将蓄能器的压力维持在一个稳定的范围内,制动时为制动回路提供动力[9,10]。因此充液阀的充液速度和效率对整个制动系统的性能有非常关键的影响。

鉴于充液阀的原理和构造较复杂,设计和制造的难度较大,因此市场上并未出现相关成熟的产品。20世纪90年代,李军最初设计了一种XC-17型蓄能器充液阀,然而这种充液阀完成数次制动工作后,系统内部的压力下降明显,需要及时补充油液来维持继续制动[11]。近年来,乔跃平等采用换向阀作为进油控制阀设计了一种蓄能器充液阀,提高了充液阀的密封性和充液效率[12]。林幕义等在充液阀结构原理的基础上研究了其充液动态特性,并利用Matlab研究了充液阀充液特性的影响因素[13]。张振东等采用AMESim仿真研究了充液阀的结构参数对充液速度的影响,并采用遗传算法缩短了充液阀的充液时间[14~20]。

双回路液压制动系统有2条独立的充液和制动回路,当任意一条发生故障失效时,另一条仍然能保障工程车辆制动的完成,大幅提升了制动系统的可靠性。本文基于双回路液压制动系统提出的一种采用换向阀和压力控制阀组合形式的双回路蓄能器充液阀,确保充液阀优先为前、后桥蓄能器充液,当蓄能器压力到达上限时,换向阀迅速换向使得油液流入下游系统。同时在充液阀的内部设置了一个梭阀,就能够同时为前、后桥2个蓄能器迅速且稳定充液,并且2条回路各自独立互不影响,保障了制动系统可靠的工作。本文对充液阀的充液特性进行了AMESim仿真分析,并且进行了充液试验,依此来验证充液阀设计的合理性。

1 双回路蓄能器充液阀的工作原理和结构

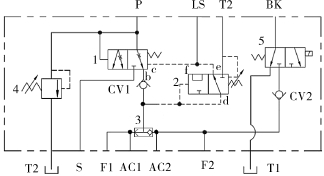

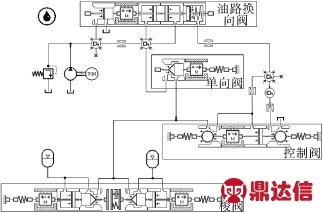

充液阀采用集成式的设计,其内部主要包括图1所示的换向阀1、控制阀2、梭阀3和单向阀CV1等。其中P为进油口;AC1,AC2分别连接前、后桥蓄能器 A1,A2;F1,F2连接制动阀;BK 连接驻车制动器;S连接下游液压系统;T1,T2连接油箱;LS连接隔膜式压力开关。

图1 双回路蓄能器充液阀工作原理

1.换向阀;2.控制阀;3.梭阀;4.溢流阀;5.电磁换向阀

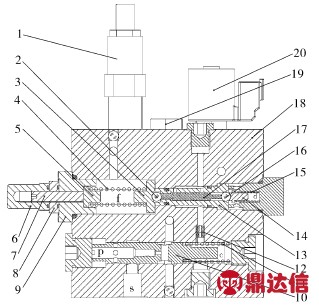

充液阀的结构如图2所示,各油腔均标注在图1中,其中单向阀CV1和梭阀在图2中未示出。当任意一个蓄能器的压力小于充液阀的下限压力时,充液阀进入充液状态,此时油液从进油口p经过换向阀流入b腔,再经过单向阀CV1流入d腔,d腔中的油液经过阀座13上的小孔流入e腔,e腔和c腔连通,此时控制阀反馈的压力在换向阀阀芯的右侧建立,和回复弹簧11共同阻止换向阀阀芯的移动,使其不被推动到打开S口。此时,b腔中的油液经过单向阀CV1流入梭阀,优先对前、后桥2个蓄能器进行充液。充液至充液阀的上限压力时,d腔内的压力与蓄能器压力一致,推动控制阀阀芯向左移动,使得右球阀16关闭、左球阀2开启,腔e、腔f和腔c连通,反馈给腔c的压力变为油箱的压力,因此腔c的压力快速降低,使得进油口的油液推动换向阀的阀芯向右移动,并通过s口流向下游系统,整个充液过程完成。

图2 双回路蓄能器充液阀结构原理

1.溢流阀;2.左球阀;3.大弹簧座;4.调压弹簧;5.弹簧座;6.保护帽盖;7.调压螺杆;8.锁紧螺母;9.端盖;10.换向阀阀芯;11.回复弹簧;12.阻尼塞;13.阀座;14.小弹簧座;15.复位弹簧;16.右球阀;17.充液压力控制阀芯;18.阀体;19.单向阀CV2;20.电磁换向阀

2 控制阀设计与分析

控制阀是充液阀中的重要元件,其主要作用是控制充液阀的上、下限压力,维持蓄能器的压力稳定在这个范围内,避免频繁充液造成整个全液压系统不稳定。

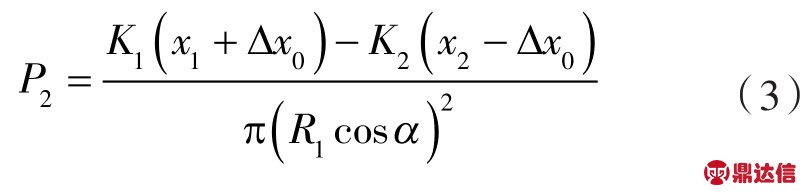

忽略油液的可压缩性和油液在油路中泄漏导致压力降低的影响,并且假设左右球阀的开启和关闭在瞬间完成。充液过程中换向阀右侧c腔反馈的压力为蓄能器的压力,左球阀处于关闭状态,控制阀阀芯受到的压力等于蓄能器的压力。此时控制阀阀芯的平衡方程为:

式中 K1,K2 —— 调压弹簧和复位弹簧的刚度,N/mm

x1,x2 —— 调压弹簧和复位弹簧初始变形量,mm

R1 ——左球阀阀球的半径,mm

α——阀座左侧锥角度,°

F0 ——阀体受到弹簧座向左的压力,N

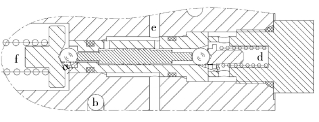

当充液完成时,前、后桥蓄能器的压力都到达充液阀的上限压力P2,控制阀芯受到的液压力与复位弹簧弹力的合力大于左侧调压弹簧弹力,因此向左移动Δx0,调压弹簧形变量增加Δx0,复位弹簧的形变量减少Δx0,使得左球阀打开、右球阀关闭,阀芯状态如图3所示。

图3 控制阀阀芯充液结束状态

此时平衡方程为:

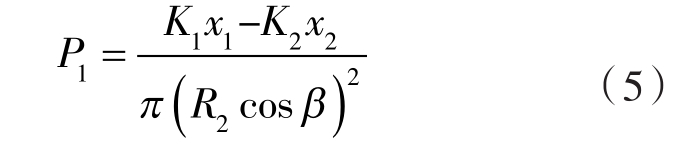

得到,上限压力:

当全液压制动系统处于制动工况运行时,蓄能器将储存的油液输入至制动系统,压力随着制动的进行而下降,降至充液阀的下限压力P1时,腔d内部的压力小于调压弹簧的弹力,使得控制阀阀芯向右移动Δx0,回到初始状态,此时平衡方程为:

得到,下限压力:

式中 R2 ——右球阀阀球的半径,mm

β——阀座右侧锥角度,°

根据式(3)、(5)可以看出,充液阀的上、下限压力的影响因素主要为控制阀阀球直径R1,R2以及左右阀座角α,β,因此可以通过改变控制阀阀球直径和阀座角来改变充液阀的上、下限压力,不仅降低了元件加工工艺难度,同时也增强了制动系统的稳定性。

3 仿真与试验

3.1 AMESim仿真分析

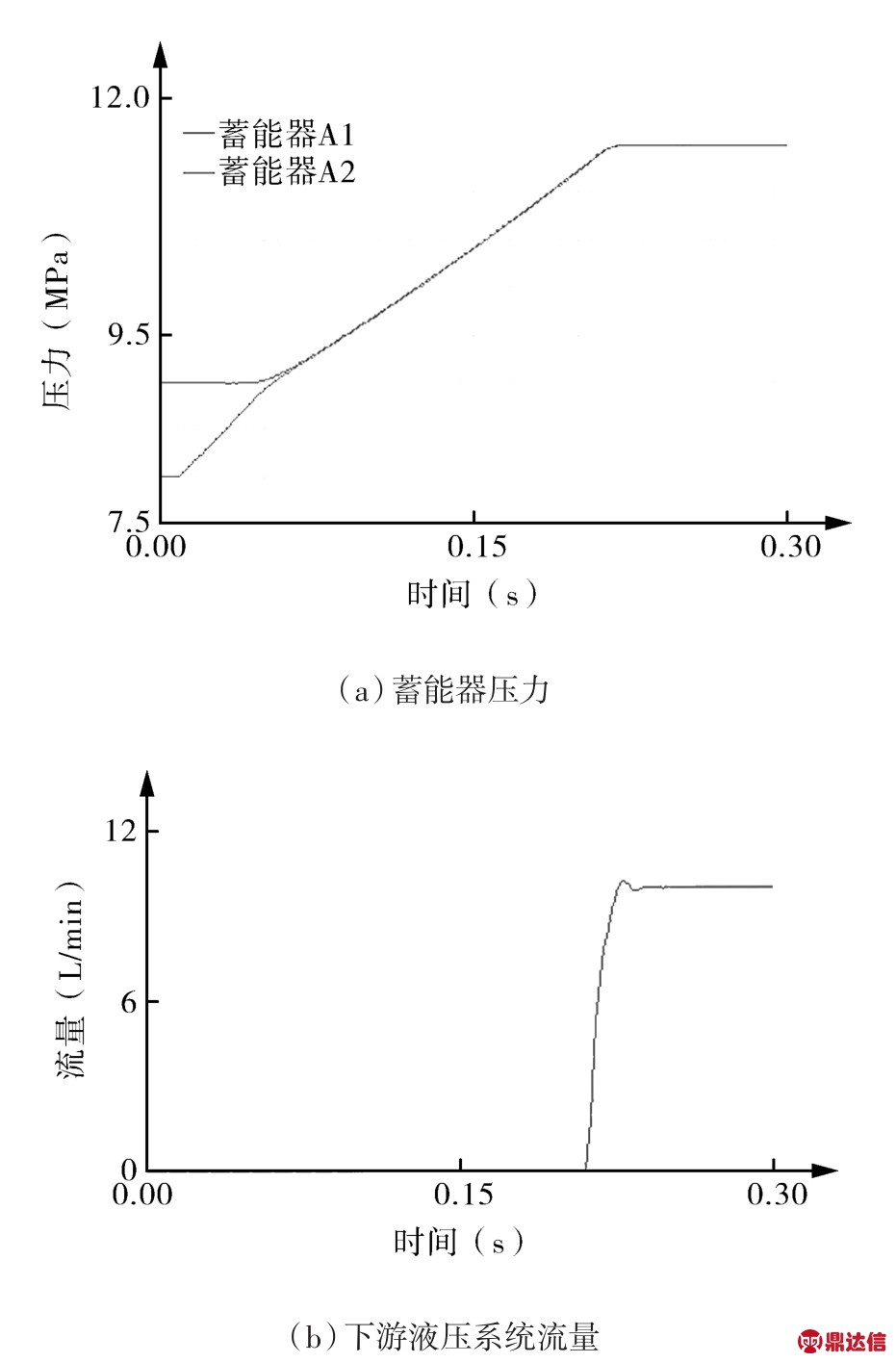

为了了解双回路蓄能器充液阀的动态特性,利用AMESim软件中HCD模块建立的仿真模型如图4所示。其中梭阀是由2个对顶的单向阀组成,2个单向阀对称安放且共用一个阀套,阀芯的初始位置由2个蓄能器的起始压力决定,高压侧推动阀芯,将低压侧打开,使蓄能器优先向较低压的蓄能器充液。为了验证充液阀是否通过梭阀优先向较低压的蓄能器充液,设定蓄能器A1的起始压力为9 MPa,蓄能器A2的起始压力为8 MPa,主要的参数如表1所示。

图4 充液阀AMESim仿真模型

表1 充液过程的主要仿真参数

前、后桥蓄能器压力及下游液压系统流量的仿真曲线如图5所示。

图5 蓄能器压力及下游液压系统流量仿真曲线

从图5(a)可以看出,充液阀通过梭阀实现优先对较低压蓄能器A2充液,初始阶段蓄能器A2的压力快速上升,蓄能器A1的压力保持稳定,直到2个蓄能器的压力相同时(0.06 s左右),充液阀对前、后桥蓄能器同时进行充液,其压力平稳地上升0.21 s左右,两者压力均上升至压力上限,之后保持稳定。从图5(b)所示的至下游系统流量曲线可以看出蓄能器压力上升至上限压力的过程中,至下游系统流量一直保持为0,说明充液过程中控制阀反馈的液压力阻止换向阀换向,制动泵输出的油液全部流向充液阀,当2个蓄能器压力均上升至上限压力,换向阀迅速换向,制动泵输出的流量出现小幅抖动后全部平稳地流入下游液压系统,充液完成,整个充液阶段耗时约为0.21s。

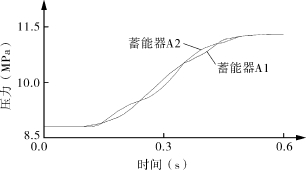

3.2 充液试验

为了检验充液阀在实际工作中的充液特性,通过液压试验台对充液阀进行充液试验。试验台主要由进油装置、液控先导装置、回油过滤装置、及补油装置组成。进油装置由2台电液比例控制泵组成,其流量可通过外接压力传感器实现无级变化,使试验台最高流量可达到300 L/min。通过试验台内置的压力传感器和数字流量计可以测量前、后桥蓄能器的实时压力。试验台的最高试验压力为35 MPa。

根据充液阀的工作原理将各部件依次连接,其中充液阀的进油口和出油口分别连接进油管和回油管,AC1,AC2分别与前、后桥蓄能器 A1,A2相连接,设定2个蓄能器的起始压力均为充液阀的下限压力,F1,F2分别连接到液压试验台的2个测压接头以测量前、后桥蓄能器A1,A2的压力变化。调节制动泵流量到10 L/min,对充液阀进行试验。

图6 蓄能器充液试验压力曲线

从图6所示的试验结果可以看出,前、后桥蓄能器的压力变化曲线基本吻合,两者压力相差最大值约为0.2 MPa;0.12 s左右充液阀对2个蓄能器同时进行充液,两者压力平缓地交替上升,说明充液阀充液响应迅速,至0.5 s左右,两者压力均平稳上升到上限压力约为11.3 MPa,之后保持稳定,充液过程完毕。2个蓄能器基本同时进入充液状态和到达充液结束状态,表明前、后桥蓄能器工作同步性好。

对比仿真和试验结果发现,前、后桥蓄能器充液压力变化趋势基本一致,表明充液阀的AMESim模型基本能够反映其充液特性。由于建模时忽略了一些因素,两者之间仍有一定的差异:试验结果中,同一时间下2个蓄能器的压力大小存在一定差异,由于充液过程中,充液阀通过梭阀优先向较低压蓄能器充液,此时较低压蓄能器压力上升更迅速。待压力上升高于另一个蓄能器后,梭阀阀芯移动,充液速度降低,充液阀对另一个蓄能器进行充液,此时2个蓄能器压力值相差最大。因此整个过程2个蓄能器的压力不断交替上升。

4 结语

本文介绍了一种双回路蓄能器充液阀的工作原理和结构特点,并分析了控制阀阀芯在不同工况下的受力情况,得出充液阀的上、下限压力可以通过改变控制阀阀球直径和阀座角而改变。为了了解其动态特性,通过充液阀的AMESim模型,仿真分析了前、后桥蓄能器压力的变化及充液阀至下游液压系统流量的变化;并对充液阀进行充液试验,仿真和试验的结果都证明了充液阀充液过程迅速且平稳,能够在轮式挖掘机的制动系统及相关领域中推广应用。

参考文献