摘 要: 针对隔膜蓄能器提供较大瞬时流量以稳定系统压力的功用,以电控柴油机液压伺服系统隔膜蓄能器为研究对象,搭建了瞬时流量测试平台,建立了数学模型。基于AMESim软件平台建立了瞬时流量特性仿真模型进行仿真,并在测试系统上进行了瞬时流量试验,仿真与试验结果基本吻合。最后分析了蓄能器关键参数对瞬时流量特性的影响,其结果对于电控柴油机液压伺服系统的设计具有一定的指导意义。

关键词: 隔膜蓄能器;瞬时流量;数学模型;仿真

引言

蓄能器是液压系统重要的辅助元件,广泛应用于各工程领域,其研究方向主要集中于吸收压力冲击、降低压力波动和效率特性等方面,权凌霄等[1]开展了不考虑进口特性的蓄能器吸收冲击理论及试验研究;李浪等[2]对皮囊式蓄能器进行了吸收压力脉动的参数分析与试验;杨钢等[3]在考虑进口特性的情况下对蓄能器吸收压力脉动动态特性进行了研究;孔祥东等[4]进行了比例阀控蓄能器吸收压力冲击的仿真研究;陆超[5]在利用蓄能器减小液压冲击方面进行了仿真和实验研究;姚凯等[6]开展了液压蓄能器效率特性研究及试验;付久长等[7]基于AMESim软件对某液压系统调节蓄能器进行了仿真研究;王静等[8]对隔膜蓄能器进行了有限元强度分析。但在蓄能器瞬时供油特性方面的研究极少。

船用电控柴油机通过液压伺服系统控制喷油正时和进排气阀启闭,隔膜蓄能器主要作用是在燃油喷射和排气阀打开的时候,在极短时间内提供较大的液压油流量,从而保持液压伺服系统压力稳定,进而实现对柴油机喷油和进排气的精确控制,以同时满足柴油机低排放和经济性要求[9-10]。

本研究以电控柴油机液压伺服系统隔膜蓄能器为研究对象,针对其在极短时间内提供较大液压油油量的特性,设计了瞬时流量测试系统并进行了瞬时流量供油特性仿真分析及试验。

1 瞬时流量测试系统设计

蓄能器放液时间短,最大瞬时流量大,常规测试手段不能满足测试要求。

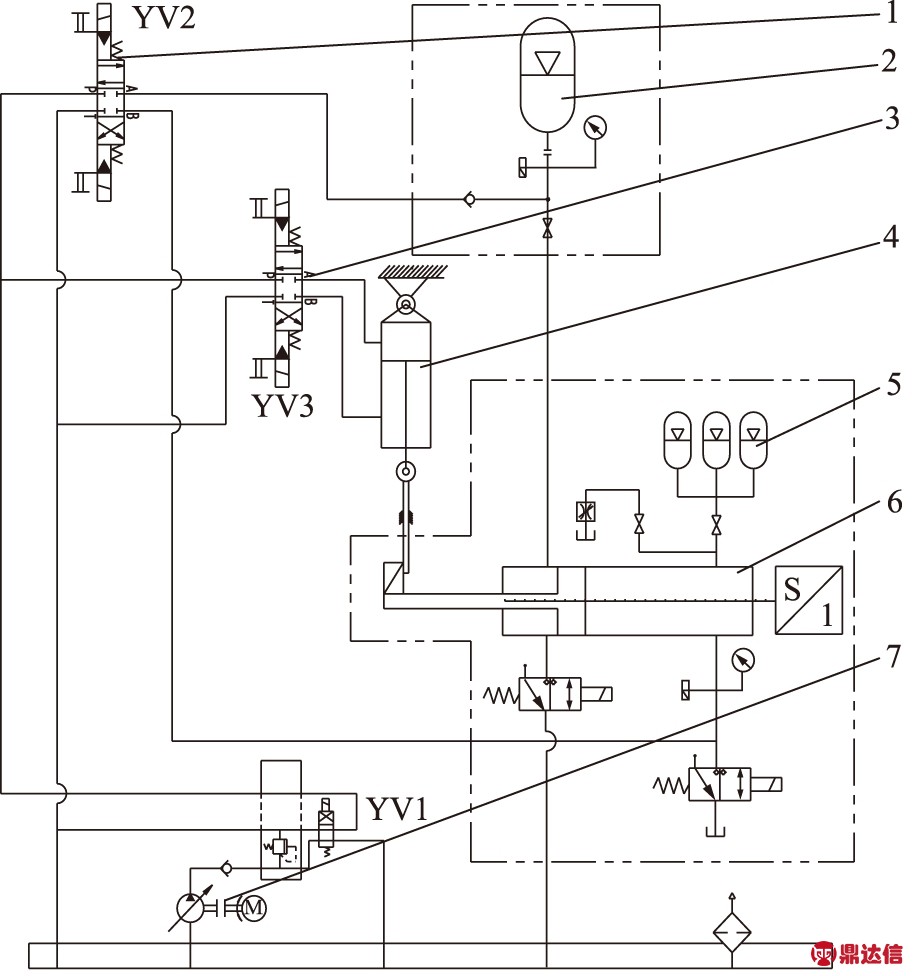

设计了一种隔膜蓄能器瞬时流量测试系统,原理图如图1所示,其采用等效测量系统间接测量方式。为了实现隔膜蓄能器入口压力从21 MPa快速降低到20 MPa,设计了1个阻挡油缸,同时采用3个公称容积为25 L的蓄能器用于设置背压。

1、3.换向阀 2.被试蓄能器 4.阻挡油缸 5.蓄能器6.测量油缸 7.液压泵

图1 瞬时流量试验原理图

试验前,先向被试蓄能器充压,并保持压力为21 MPa。开始测量瞬时流量时,通过换向阀使阻挡油缸缩回,在压差的作用下,测量油缸将快速右移,采集测量油缸位移变化,微分可得测量油缸的速度曲线,再乘以测量油缸面积便可得到瞬时流量曲线,系统采集频率为1 ms。

2 数学模型

1) 气体状态方程

隔膜蓄能器在放液过程中,时间极短,可以看成绝热过程:

(1)

式中, pa0为上腔初始压力; Va0为上腔初始容积; pa为上腔压力; Va为上腔容积; γ为绝热指数。

2) 蓄能器力平衡方程

以蓄能器为研究对象,分析受力,可得力平衡方程:

(pb-pa)Aa=![]() +Ka

+Ka![]()

(2)

式中, pb为下腔压力; Ca为气体阻尼系数; Aa为隔膜受力面积; Ka为气体刚度系数。

3) 气体阻尼系数

Ca=8πμa![]() =8πμa

=8πμa![]()

(3)

式中, μa为气体绝对黏度,与气体温度有关。

4) 气体刚度系数

(4)

5) 流量方程

(5)

式中, Q为流入隔膜蓄能器的流量; Cd为流量系数; d为阀口直径; p为隔膜蓄能器入口压力。

6) 流入体积

流入隔膜蓄能器的体积Vd为流量的积分:

Vd=![]() Qdt

Qdt

(6)

7) 测量缸力平衡方程

以测量缸为研究对象,分析受力,可得力平衡方程:

pA1=m![]() +B

+B![]() +pcA2+F1+F2

+pcA2+F1+F2

(7)

式中, A1为测量缸左端受力面积; A2为测量缸右端受力面积; m为测量缸质量; B为等效测量系统阻尼系数; pc为测量缸右腔压力; F1为由阻挡油缸产生的拉力,当阻挡油缸未缩回时,该力远大于pA1,当阻挡油缸缩回时,该力为0;F2为摩擦力。

3 瞬时流量仿真及试验

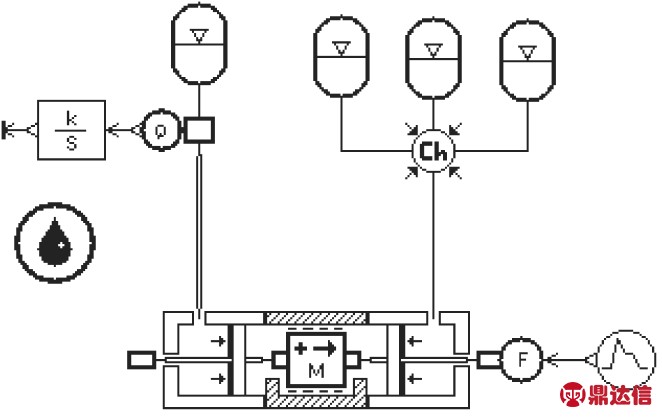

仿真主要研究隔膜蓄能器放液过程,忽略隔膜蓄能器充液和系统卸压等步骤,基于AMESim软件平台,搭建瞬时流量仿真模型如图2所示, 采用力信号的阶跃变化模拟阻挡油缸缩回导致拉力的突然消失。

图2 仿真模型

设置仿真参数和试验条件相同:被试蓄能器公称容积10 L,充气压力9.5 MPa,液压油口初始压力(等效于测量缸左腔压力)21 MPa;背压蓄能器公称容积25 L,充气压力8 MPa,液压油口初始压力(等效于测量缸右腔压力)14.8 MPa。

根据原理图搭建试验装置,实物照片如图3所示,被试蓄能器用金属挡板进行了隔离。

图3 试验设备实物照片

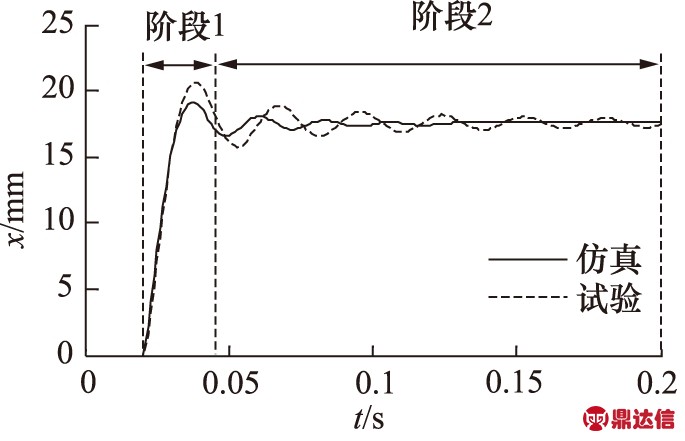

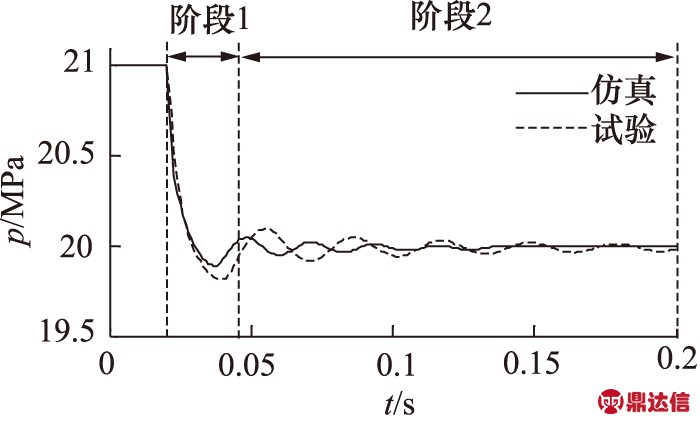

图4~图6为仿真及试验结果,从图中可以看出,系统工作过程可以看成2个阶段。

图4 测量缸位移曲线

图5 流量曲线

图6 压力曲线

阶段1为蓄能器放液阶段,在该阶段,阻挡油缸缩回,对应的拉力瞬时消失,导致测量缸在两端压差下快速移动,同时蓄能器快速放液,放液时间在25 ms左右。仿真和试验得到的蓄能器最大瞬时流量分别为1400 L/min和1320 L/min,均满足任务书要求,仿真与试验结果基本吻合,表明建立的模型是正确的。

阶段2对应蓄能器放液完成后测量缸逐渐平衡的过程。在该阶段,由于测量缸两端的压力波动,测量缸来回运动,进而导致系统间接检测的流量也在0附近上下波动。在系统阻尼作用下,测量缸行程最终稳定在17.5 mm左右,流量也变为0。

蓄能器放液完成后对应的压力波动及测量缸来回运动不可避免。由于研究对象主要是阶段1对应的蓄能器放液过程,因此阶段2对应的压力波动对性能的影响可以忽略。不过为了提高试验台使用寿命,减小系统振动和噪声,仍采取了增加系统阻尼以减小压力波动的措施。

4 参数影响

在试验验证了仿真模型的正确性后,通过仿真手段研究蓄能器关键结构参数和工作参数对瞬时流量特性的影响。

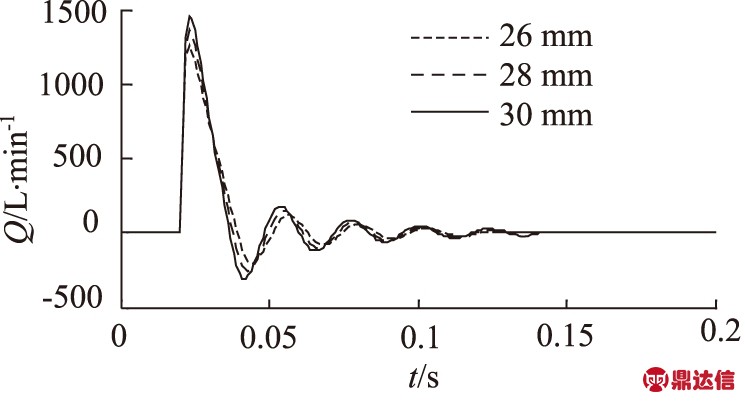

1) 阀口直径影响

图7为被试蓄能器阀口直径分别为26、 28、 30 mm 时对应的瞬时流量曲线,从图中可以看出,阀口直径越大,最大瞬时流量值越大,放液时间越短。这是因为过流面积越大,流量越大,而蓄能器放液总体积不变,因此放液时间越短。

图7 不同阀口直径对应的流量曲线

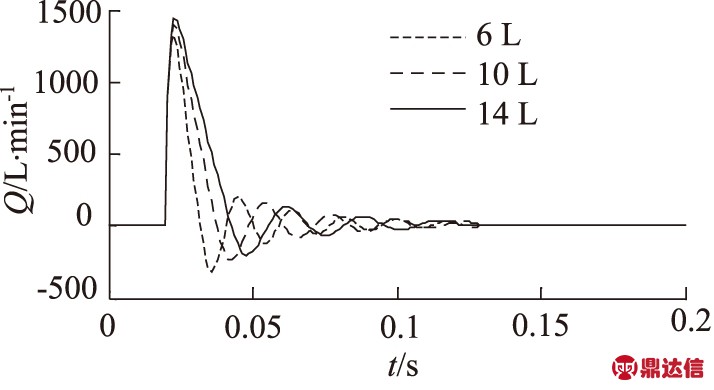

2) 公称容积影响

图8为被试蓄能器公称容积分别为6、10、 14 L时对应的瞬时流量曲线,从图中可以看出,公称容积越大,最大瞬时流量值越大,放液时间越长。这是因为公称容积越大![]() 值越大,在最终压力保持不变的情况下,蓄能器排出的体积越大。

值越大,在最终压力保持不变的情况下,蓄能器排出的体积越大。

图8 不同公称容积对应的流量曲线

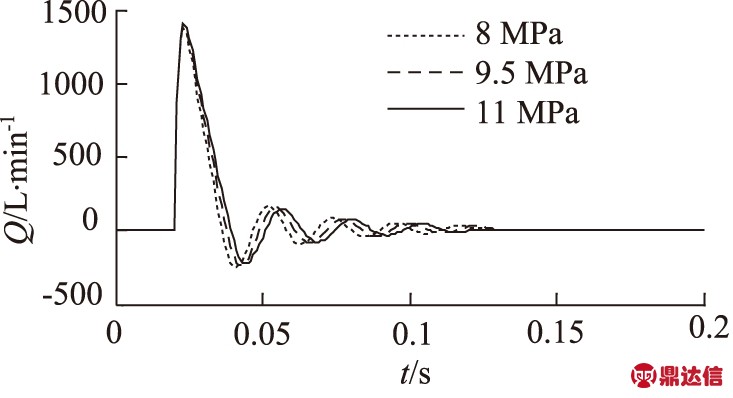

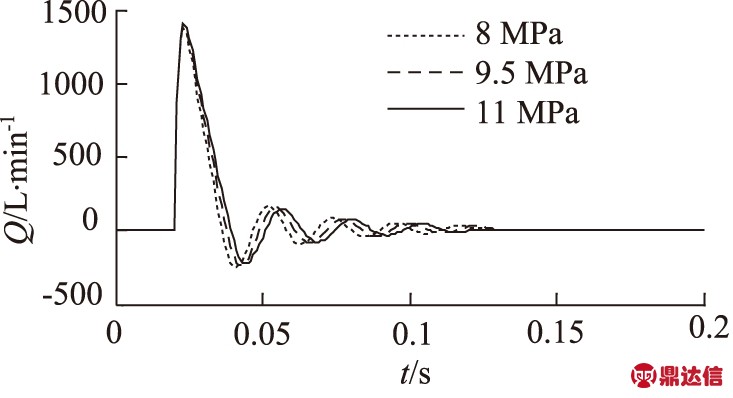

3) 充气压力影响

图9为被试蓄能器充气压力分别为8、 9.5、 11 MPa 时对应的瞬时流量曲线,从图中可以看出,充气压力越大,最大瞬时流量值越大,但是放液时间越长,这是因为充气压力越大,压缩作用越明显。考虑蓄能器的动态响应特性,工作过程中应确定合适的充气压力。

图9 不同充气压力对应的流量曲线

5 结论

(1) 在1 MPa压降下,10 L隔膜蓄能器能够提供较大的瞬时流量,仿真结果为1400 L/min,试验结果为1320 L/min,均满足任务书规定的流量要求;

(2) 试验与仿真结果基本吻合,仿真模型正确;

(3) 被试蓄能器阀口直径越大,最大瞬时流量值越大,放液时间越短;

(4) 被试蓄能器公称容积越大,最大瞬时流量值越大,放液时间越长;

(5) 被试蓄能器充气压力越大,最大瞬时流量值越大,但是放液时间越长。