摘 要: 气囊式蓄能器在缓冲液压冲击方面发挥着重要作用。以炼钢高炉扒渣机大臂液压系统为工程实例阐述液压冲击产生的原因,建立液压冲击峰值压力数学模型,分析总结降解液压冲击的措施。对采用蓄能器缓冲液压冲击的液压回路及蓄能器的工作过程进行理论分析,建立系统仿真模型。对系统进行仿真研究,并重点对蓄能器的预充压力和容积对缓和液压冲击的影响进行研究。将所提出的方法应用于扒渣机大臂液压系统,测量驱动马达两端的压力曲线,用实测结果验证了蓄能器缓和液压冲击的效果。

关键词:蓄能器;液压冲击;惯性负载

引言

液压冲击是液压传动控制系统中常见的现象,液压冲击产生的峰值压力比工作压力高几倍,对液压元器件的使用寿命及系统的平稳运行有很大影响,甚至有可能产生误动作,造成生产事故[1-3]。大惯性负载、换向频繁的应用场合尤为明显,例如大型锻造液压机的液压系统、高炉扒渣机大臂液压系统等[4-5]。对液压平稳性要求较高的场合,如AGC液压系统,必须严格控制液压冲击现象,否则会对产品质量造成严重影响[6]。缓冲液压冲击的方法有很多种,如减慢换向阀的关闭速度、增大管径、设置缓冲装置、通过电气控制方式预防液压冲击等[7], 其中为系统安装蓄能器无疑是最为普遍的方法,不仅可以吸收液压冲击波,而且吸收的这一部分液压能还能释放出来,回收利用,减少能耗[8]。采用蓄能器吸收液压冲击的效果与蓄能器的充气压力、总容积、温度等参数都有关系[9]。而且在吸收液压冲击过程中,蓄能器的控制阀口开度对蓄能器吸收液压冲击的效果也有明显影响[10]。所以利用蓄能器吸收液压冲击,其过程比较复杂,涉及的参数比较多,其中蓄能器的容积和充气压力无疑是最为重要的两个参数。以炼钢高炉扒渣机大臂液压系统为工程实例,通过理论分析和仿真建模,研究皮囊式蓄能器缓冲大惯量负载液压冲击效果与蓄能器的充气压力、总容积的关系。

1 液压冲击原因分析

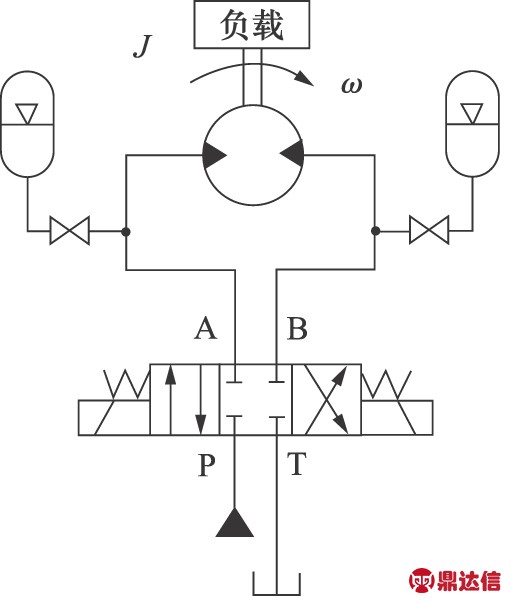

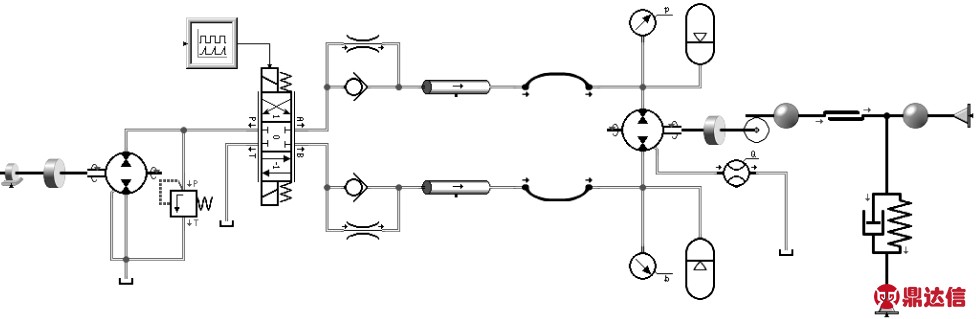

扒渣机扒渣大臂在往复直线运动工作中,换向阀突然换向或关闭时,导致系统动能向管路中液压油的压力能的瞬间转变,产生瞬时高压,形成液压冲击现象。图1是某钢厂炼钢高炉扒渣机大臂液压系统原理图,扒渣机在工作中,靠液压马达通过链轮驱动扒渣大臂往复直线运动,扒渣大臂端部安装扒渣耙子,将钢水表面的钢渣扒出。由于扒渣大臂质量较大,惯性很强,而且没有任何缓冲措施,故产生很明显的液压冲击现象,工作现场明显感觉到很大的振动和噪音。

图1 扒渣机扒渣大臂液压系统原理图

在液压阀的控制下,液压马达做正反交替旋转运动,驱动扒渣机大臂做往复直线运动,液压阀为三位四通电磁换向阀,阀芯在左位、中位、右位间往复变换,对应液压马达的旋转运动可细分为正向加速-正向匀速-正向减速-正向停止-反向加速-反向匀速-反向减速-反向停止,扒渣大臂每个往复周期对应液压马达一个正反旋转运动周期。阀芯从左位到中位关闭阶段,导致马达油路被突然切断,马达经历正向匀速-正向减速-正向停止运动过程,此过程时间很短,扒渣大臂的惯性能、封闭腔的液体动能得不到释放,只能作用在封闭腔液体上,转化为马达排油侧封闭腔液体的液压能,使封闭液体体积减小,压力升高,直至运动停止,液体压力达到峰值,排油侧成为高压封闭容腔。而在马达吸油侧封闭腔液体体积增大,压力瞬间降低,甚至达到负压,成为低压封闭容腔。若马达吸油侧为A侧,排油侧为B侧,B侧初始封闭容腔体积为VB,运动停止时排油侧封闭容腔体积为![]() B,体积压缩

B,体积压缩![]() B;则压力升高可表示为:

B;则压力升高可表示为:

(1)

式中, βe为液体体积弹性模量。

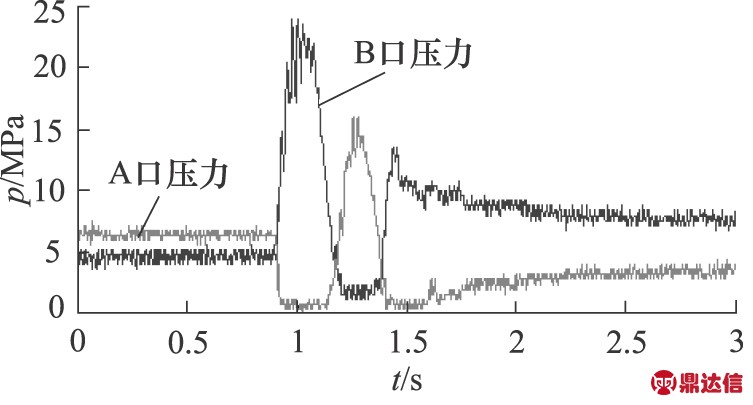

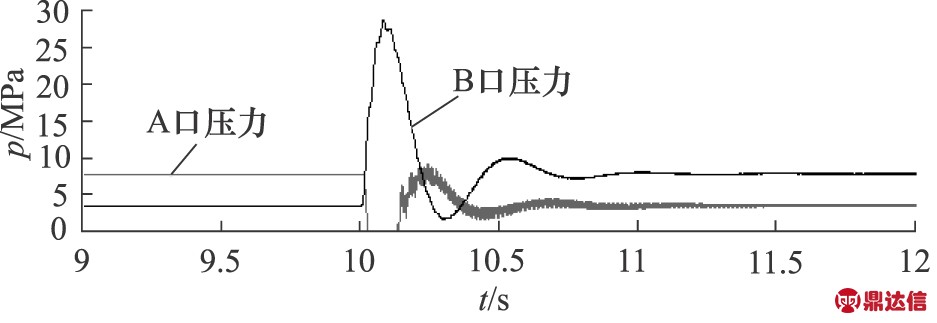

经实际测量,B侧液压冲击峰值压力达24 MPa,超出工作压力2倍多,如图2所示,造成液压马达使用寿命远低于其正常使用寿命。

图2 没有任何缓冲措施,马达两端压力曲线

当负载惯性能被吸收转换为液压能后,负载正向停止,而液压马达转子承受反向高压,在此反向高压力作用下,反向转动,致使A侧封闭容腔容积瞬间减小,压力瞬间升高,产生二次压力。如图2所示,在液压马达A端出现液压冲击,峰值压力为15.6 MPa。

当阀芯从中位到右位阶段,马达油路被突然反向导通,马达经历正向停止-反向加速-反向匀速运动阶段,A侧封闭容腔突然与油源低压侧接通,油液涌出,而B侧封闭容腔突然与油源高压侧接通,油液突然涌入马达B侧容腔,由于惯性,排出的油液流量小于涌入的流量,而马达两端的密闭容腔体积固定,在马达B侧必然造成油液体积压缩,压力升高,产生液压冲击。若涌入的油液流量为qr,通过马达排出的流量为qc,由此产生的压力升高可表示为:

(2)

从图2可以看出,换向后液压马达B侧二次冲击,峰值压力13.6 MPa,然后压力逐步下降到正常工作压力。

由以上分析可知,设计液压系统时采用弹性模量较小的液压油,增大液压油路体积,降低流入封闭容腔的流量qr,增大排出封闭容腔的流量qc,增大封闭容腔体积ΔV等都可以达到减小冲击压力Δp的目的。在实际液压系统中,蓄能器、缓冲阀、并联节流阀等均可以理解为增加qc或ΔV的因素。

2 利用蓄能器缓冲液压冲击

为缓和液压冲击现象,降低峰值压力,在接近液压马达两端各安装一台蓄能器,利用蓄能器吸收液压冲击,系统原理如图3所示。蓄能器可储存有能量的油液,吸收液压冲击波。蓄能器吸收液压冲击效果取决于蓄能器的容积,容积越大,吸收液压冲击效果越好,但是相当于增大了系统的液容,会在一定程度上降低系统的响应速度,因此,蓄能器的容积及充气压力设置至关重要。气囊式蓄能器内部由气囊将容积分为内外两个部分:气囊内充氮气,一般维持一定的压力;气囊外壳体内的容腔储存液压油,随着油液体积的变化,蓄能器内压力也随着变化,即蓄能器属于变压力油源。

图3 蓄能器缓冲液压冲击原理图

由于系统流量大,压力高,蓄能器的工作过程视为绝热过程,其热力学方程式为:

(3)

式中, p0、V0分别为蓄能器初始状态下的气体压力和体积的; p1、V1分别为充液终了时气体的压力和体积; pt、Vt分别为工作过程中任意时刻气体的压力和体积; C为常数。

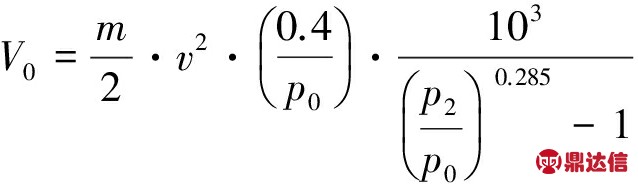

气体在绝热状态下工作,取n=1.4,蓄能器的容积公式可表示为:

(4)

式中, p2为系统最高压力; v为液体流速; m为系统中液体质量。

根据扒渣机大臂液压系统实际参数,液压马达排量为936 mL/r,管路公称直径为27 mm,长度12 m,由公式(3)、 公式(4),可计算出蓄能器容积为3 L。正常工作时,系统最低压力为5 MPa,充气压力取低压的80%~85%,约为4 MPa。

3 仿真研究

依据上述理论分析,在仿真软件SimulationX中建立扒渣机大臂的液压系统仿真模型,不考虑连接管路和液压介质参数的影响,依据扒渣机实际参数设置仿真参数如下:泵排量125 mL/r,马达排量936 mL/r,负载质量1200 kg,系统设置压力16 MPa,电磁换向阀流量900 mL/min,扒渣大臂移动速度1 m/s,扒渣大臂行程5500 mm,仿真模型如图4所示。在没有任何缓冲措施情况下,运行仿真模型,测量马达两端压力,压力曲线如图5所示,峰值压力为27 MPa,正常工作压力高压端7.8 MPa,低压端3.5 MPa,而且在换向过程中出现多次压力波动,与图2中的实测压力曲线基本一致。图6为扒渣大臂位移速度曲线,在每次换向过程中速度波动较大。

图4 仿真模型

图5 无缓冲措施时马达两腔压力仿真曲线

图6 无缓冲措施时扒渣大臂位移速度曲线

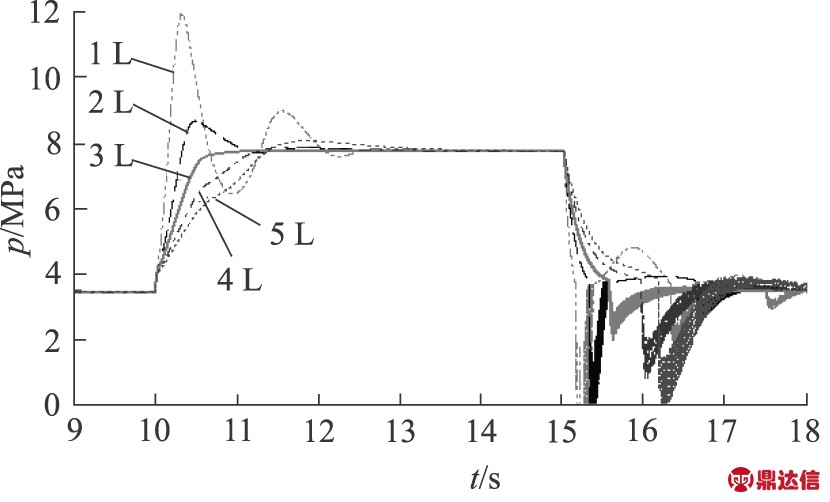

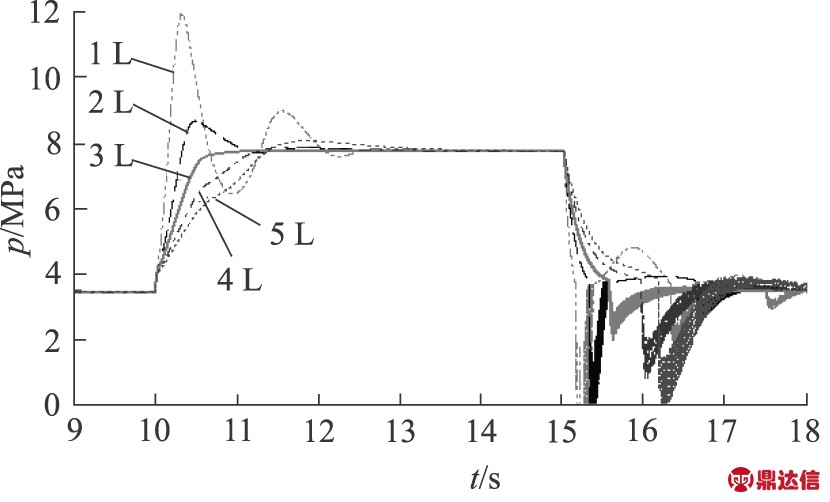

设置蓄能器充气压力4 MPa,测量蓄能器不同容积时,马达两端的压力。图7为蓄能器容积分别为1~5 L时,换向瞬间马达B侧压力曲线。由仿真曲线可以看出,峰值压力随蓄能器的容积的增大而减小,蓄能器容积为1 L时,峰值压力为12 MPa,当容积为3 L时,液压冲击基本消失,当容积增大到4 L以后,换向压力变化越来越平缓。

图7 蓄能器充气压力4 MPa,不同容积时马达B侧压力曲线

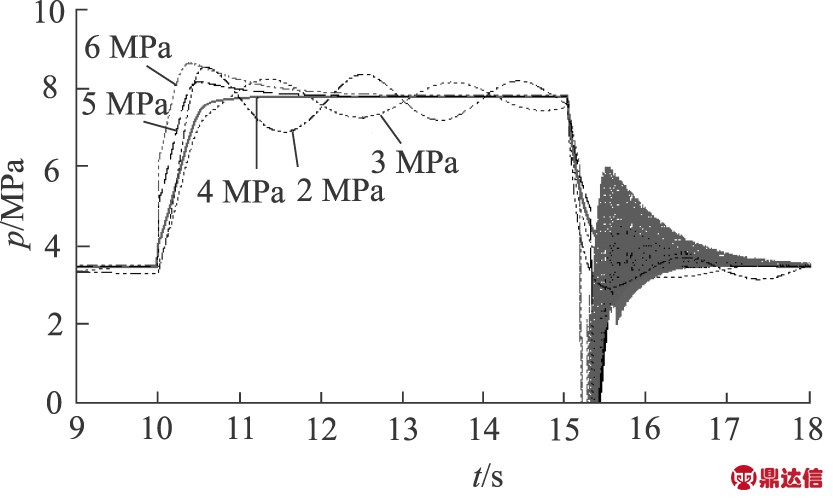

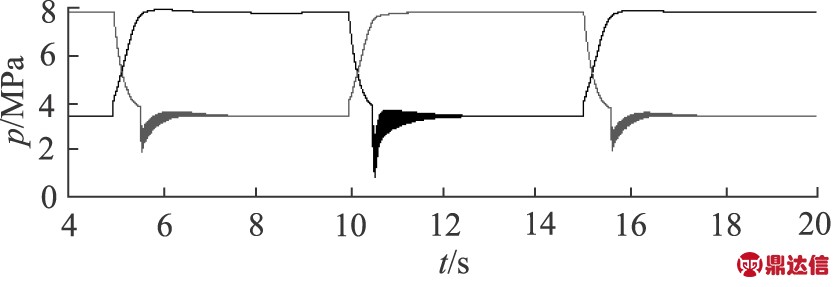

设置蓄能器容积为3 L,测量不同充气压力时,马达两端的压力。当蓄能器充气压力分别为2~6 MPa时,马达B侧压力曲线如图8所示。由图可以看出,当蓄能器充气压力为4 MPa时,马达B侧压力波动最小。图9为蓄能器容积3 L,充气压力4 MPa液压马达两侧的压力曲线,可以看出在换向过程中液压冲击现象完全消除。

图8 蓄能器容积3 L,不同充气压力下马达B侧压力曲线

图9 蓄能器容积3 L,充气压力4 MPa液压马达两侧的压力曲线

4 实验研究

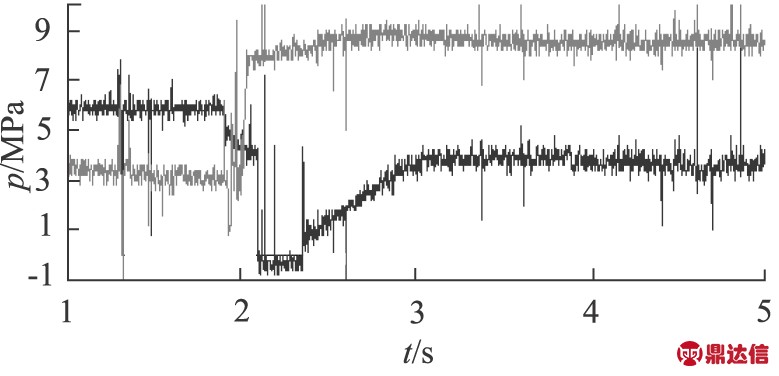

实验研究在实际现场测量,在马达两端分别连接蓄能器,蓄能器容积3 L,充气压力4 MPa,扒渣机在正常工况下运行。扒渣大臂伸出时空载,液压马达正向旋转,A侧为进油口,B侧为排油口;当扒渣大臂收回时,扒渣耙子把钢水表面的钢渣扒出,为带载运行,液压马达反向旋转,A侧为排油口,B侧为进油口。图10为测量现场照片。图11为采用蓄能器缓冲液压冲击,液压马达由正转变反转,两端实测压力曲线。从图11可以看出,在换向过程中,液压马达两侧压力过渡很平稳,没有出现液压冲击现象,而且实测压力曲线与仿真压力曲线基本一致,验证了仿真模型的正确性。采用安装蓄能器的方法,可有效缓冲液压冲击,提高扒渣大臂的运动平稳性。

图10 测量现场照片

图11 采用蓄能器缓冲液压冲击,马达两端压力实测曲线

5 结论

以扒渣机扒渣大臂为研究对象,阐述液压冲击现象产生的原因。针对采用蓄能器缓冲液压冲击方法,从理论上进行分析,建立蓄能器容积和充气压力数学模型。为研究蓄能器容积和充气压力对系统压力的影响,建立扒渣机扒渣大臂液压系统仿真模型。结果表明,蓄能器容积越大,充气压力越接近系统最低工作压力,换向时液压马达两侧的压力变化越平缓。经实际测量,实测压力曲线与仿真曲线基本一致,验证了仿真模型的正确性。