摘要:蓄能器充液特性对全液压制动系统安全可靠性有重要作用,对某全液压制动系统的充液特性及其关键结构元件——优先卸荷阀特性进行研究。在制动系统蓄能器充液过程中,对优先卸荷阀及其所组成系统机理进行分析,建立优先卸荷阀数学模型,搭建充液系统仿真和试验平台,对蓄能器充液系统动态特性进行研究,给出充液压力、流量和时间等参数的变化规律,揭示优先卸荷阀对蓄能器充液响应特性的影响规律。研究结果表明,所设计的优先卸荷阀回路满足蓄能器充液特性要求。

关键词:全液压制动系统 蓄能器 充液特性 优先卸荷阀 动态特性

引言

全液压制动系统由液压泵向蓄能器充液,蓄能器作为制动过程的直接动力源为制动提供高压制动油液。目前国内外对液压制动系统的研究主要集中在以下方面:研究电液制动系统的算法和结构,设计符合系统自身的控制策略,提高制动性能[1-5];采用数学方法对液压系统进行故障诊断,评估系统的可靠性[6];对电液系统或相关电磁阀的工作特性、动态特性分析,验证电液制动系统在工程实践中是否满足要求[7-10];利用数学算法和仿真手段,对液压系统中的蓄能器进行分析和优化[11-12];在蓄能器充液领域,林慕义等对全液压制动系统充液阀的充液特性进行了深入研究[13-14],陈晋市等则对充液阀特性进行仿真分析[15]。与充液阀研究相比,本文以优先卸荷阀为关键元件建立全液压制动系统的充液回路,利用优先卸荷阀控制蓄能器充液。从充液机理入手,分析优先卸荷阀特性对蓄能器充液响应和系统动态特性的影响,以丰富蓄能器充液理论。

1 液压制动充液原理

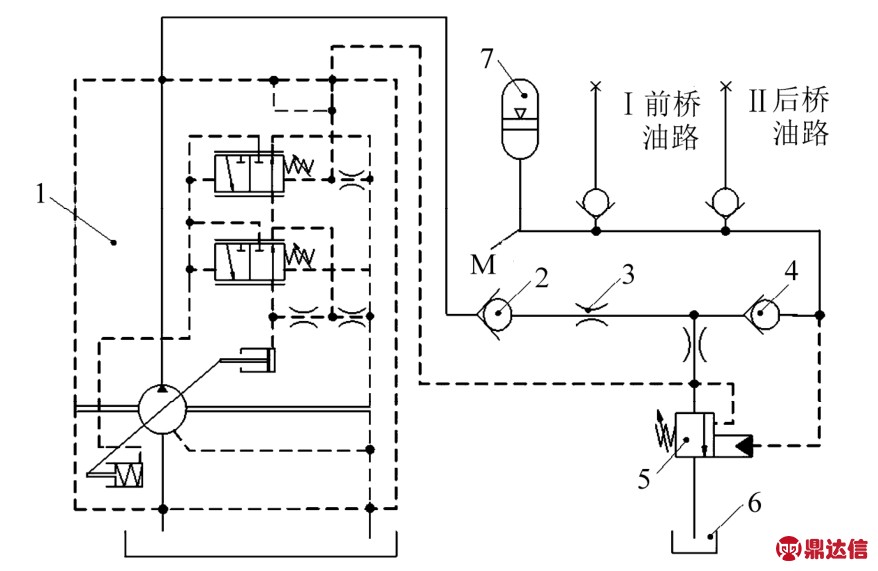

某电液制动系统采用双回路全液压制动系统,即制动系统对前、后桥单独进行制动。原理如图1所示,充液油从负载敏感泵1流经单向阀2、节流阀3、单向阀4到达蓄能器7;卸荷回路由泵1开始,流经单向阀2、节流阀3、卸荷阀5,流回油箱6。

图1 蓄能器充液系统原理图

Fig.1 Schematic diagram of the accumulator charging system

1.负载敏感泵 2、4.单向阀 3.节流阀 5.优先卸荷阀 6.油箱 7.蓄能器

负载敏感泵为蓄能器充液,蓄能器的压力值由优先卸荷阀来控制,优先卸荷阀控制负载敏感泵对蓄能器的充液压力。当蓄能器压力低于优先卸荷阀设定的下限值时,卸荷阀溢流部分关闭,泵的反馈信号建立,开始给蓄能器充液;当蓄能器充液压力达到优先卸荷阀设定的上限值时,卸荷阀溢流部分开启,负载敏感泵反馈信号切断,充液结束。

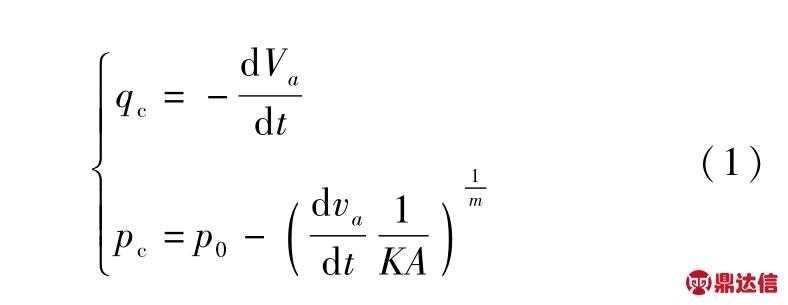

对充液回路进行研究,得到蓄能器流量、压力与时间关系方程

式中Va——蓄能器的气体体积

qc——充液流量pc——充液压力

A——整个回路等效节流口面积

K——整个回路等效节流系数

p0——泵出口压力

m——由节流口形状和结构决定的指数

由方程可知,在整个蓄能器充液回路确定的情况下,蓄能器的体积变化率dVa/dt决定了充液的流量和压力。

2 优先卸荷阀回路特性

对优先卸荷阀进行数学建模,得到压力流量等参数对卸荷阀性能、充液系统的影响,以及卸荷阀各结构参数权重大小,为仿真建模及分析提供依据。

2.1 优先卸荷阀原理

优先卸荷阀的作用是控制蓄能器充液最高压力和最低压力,为螺纹插装结构,其内部结构如图2所示,其中控制级有公共的泄油通口L。

图2 优先卸荷阀内部结构图

Fig.2 Internal structure chart of the priority unloading valve

1.主阀芯 2.主阀复位弹簧 3.转换级阀芯 4.控制球阀5.先导弹簧 6.调节螺杆 7.锁紧螺母 8.先导柱塞 9.先导阀座 P—进油口 T—回油口 K—控制油口 L—泄漏油口a、b、c—阻尼孔

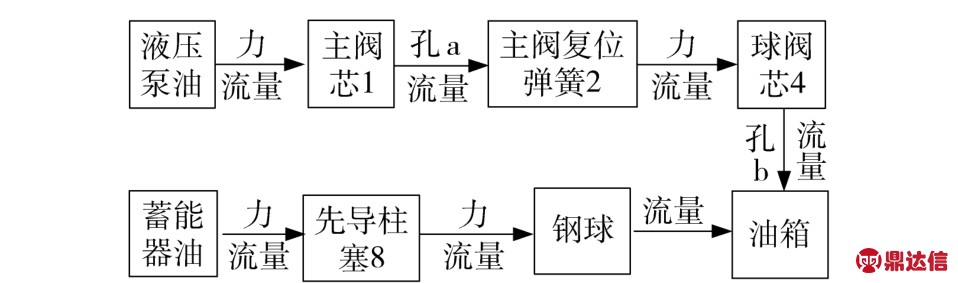

图2中油口P连接泵出口,油口K连接单向阀后的系统液压油(蓄能器压力),油口 T接油箱,控制油路如图3所示。

图3 充液系统原理框图

Fig.3 Block diagram of the filling system

液压泵油压力大于先导弹簧5的力时,主阀芯1喷嘴孔 a两侧产生压差,克服主阀芯弹簧2的弹簧力使主阀芯1打开,液压油通过油口T溢流,同时液压泵的反馈液压油卸荷至油箱,液压泵卸载。

液压泵卸荷,蓄能器侧(单向阀4后)油压作用在控制级的先导柱塞8上,先导柱塞维持钢球离开阀座9,先导级保持导通状态,当蓄能器油压下降到一定程度时,在先导弹簧力作用下,先导控制球阀4关闭,主阀芯喷嘴孔a两侧由于无液压油流动,压差将为0,在主阀芯弹簧力的作用下,主阀芯1重新关闭,卸荷状态结束,充液开始。

2.2 优先卸荷阀回路数学分析

静态计算无法考虑节流管路、主阀芯质量等参数对充液阀特性的影响[16],因此应建立反映系统真实工作的动态数学模型来分析充液过程工作特性。如图4所示,优先卸荷阀数学模型描述如下[17]:

图4 优先卸荷阀结构图

Fig.4 Structure chart of the priority unloading valve

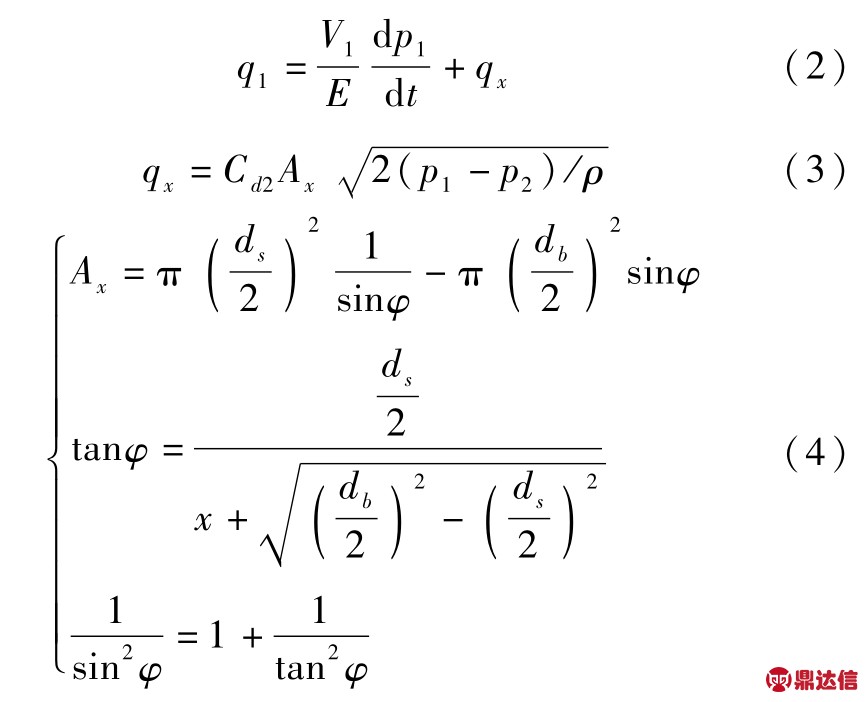

先导球阀阀口流量连续性方程

式中q1——流经主阀阻尼孔a的流量

V1——先导阀前腔容积

E——液压油体积弹性模量

p1——先导阀进口压力

p2——先导阀出口压力

qx——先导阀口流量

φ——先导阀口射流角

Cd2——先导球阀口流量系数

Ax——先导阀口过流面积

ds——先导阀座孔径

db——钢球直径

t——先导阀口开启时间

x——先导球阀位移,阀口开启方向为正

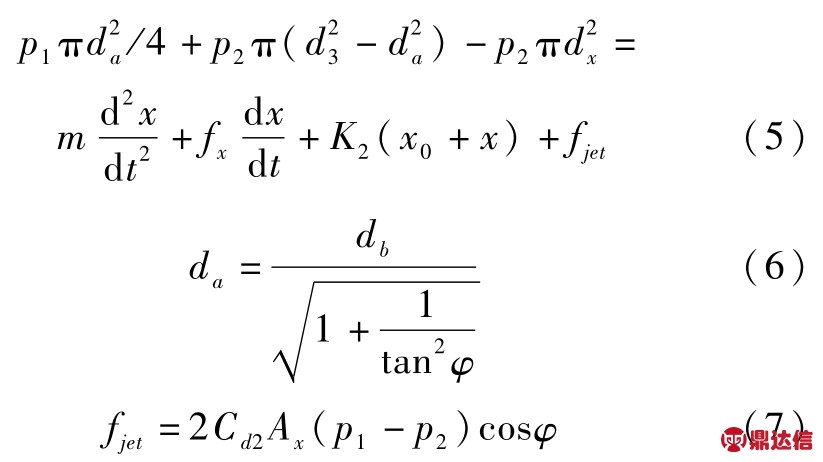

先导球阀阀芯受力平衡方程

式中da——先导球阀开启时的液压油作用直径

m——先导球阀当量质量,等于球阀质量与1/3先导弹簧质量之和

p2——先导阀出口压力

d3——钢球支座直径

dx——钢球支座弹簧侧油压作用直径

fx——先导球阀阀芯运动粘性阻尼系数

K2——先导弹簧刚度

x0——先导弹簧预压缩量

fjet——先导阀开启时液动力,因外流式,故指向阀口关闭

主阀阀芯受力平衡方程

其中

式中pp——主阀进口腔压力

A1——主阀阀芯进口腔油压作用面积

A2——主阀弹簧腔侧油压作用面积,略大于A1

Cd2——主阀阀口流量系数

M——主阀芯当量质量,主阀芯质量与 1/3主阀复位弹簧质量之和

y——主阀芯开口量

fy——主阀阀芯运动粘性阻尼系数

K1——主阀弹簧刚度

y0——主阀弹簧预压缩量

S——完全关闭时主阀阀芯与阀体封油长度

α——阀口射流角

Cd1——主阀阀口流量系数

主阀阀口流量方程

式中q——进入主阀的流量

qy——主阀口流出的流量

V0——主阀进口受控腔容积

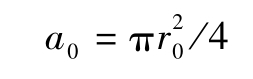

主阀阻尼孔a流量方程

其中

式中r0——固定阻尼孔a的直径

l0——固定阻尼孔a的长度

a0——固定阻尼孔a的断面面积

ν——液压油运动粘度

泄漏阻尼孔b流量方程

其中

式中q2——流经泄漏阻尼孔b的流量

r1——固定阻尼孔b的直径

l1——固定阻尼孔b的长度

a1——固定阻尼孔b的断面面积

先导柱塞受力平衡方程

式中pk——控制油(蓄能器)作用在先导柱塞上压力

d2——先导柱塞大端直径

d0——先导柱塞小端直径

Fx——先导阀座对先导柱塞作用力

由先导球阀阀芯受力平衡方程(5)和先导柱塞受力平衡方程(13)可知:蓄能器充液值上限值主要由优先卸荷阀先导弹簧的刚度K2和预压缩量x0决定;蓄能器充液下限值由先导柱塞大端直径平方![]() 、小端直径平方

、小端直径平方![]() 以及先导阀座对先导柱塞的作用力Fx决定。

以及先导阀座对先导柱塞的作用力Fx决定。

3 充放液过程仿真

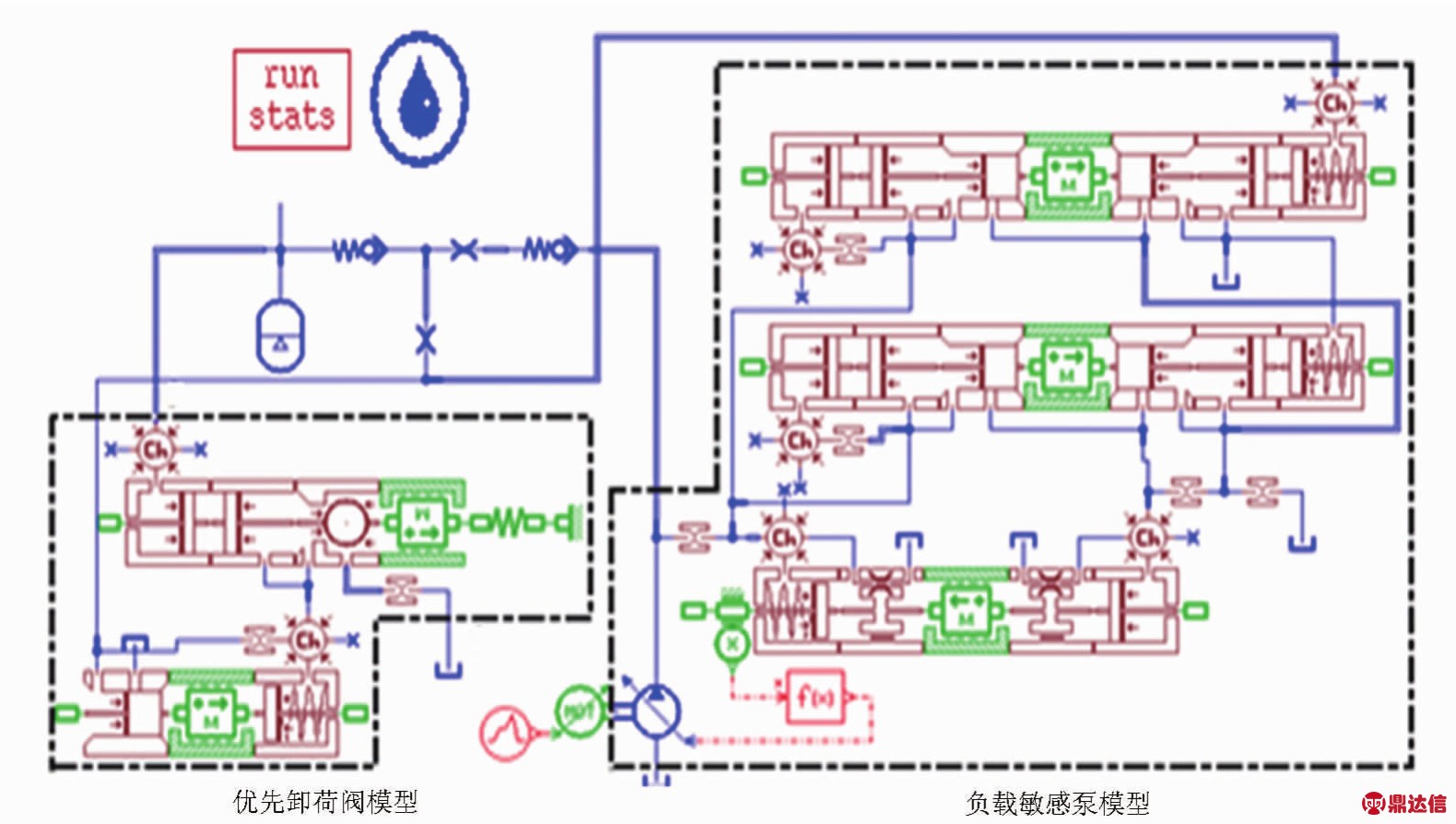

图5 优先卸荷阀HCD模型

Fig.5 HCD model of priority unloading valve

3.1 优先卸荷阀回路建模

仿真模型依据其设计结构及工作原理建立,如图5所示。

3.2 充液过程仿真分析

建立蓄能器充液系统仿真模型,对蓄能器充液过程进行仿真分析,模型如图6所示。将电磁换向阀信号值设置为0,负载敏感泵转速信号值设置为875 r/min,调定优先卸荷阀和负载敏感泵等元件参数,仿真分析蓄能器充液压力变化和范围以及蓄能器充液速度和时间。

图6 蓄能器充液系统AMESim图

Fig.6 AMESim diagram of accumulator charging system

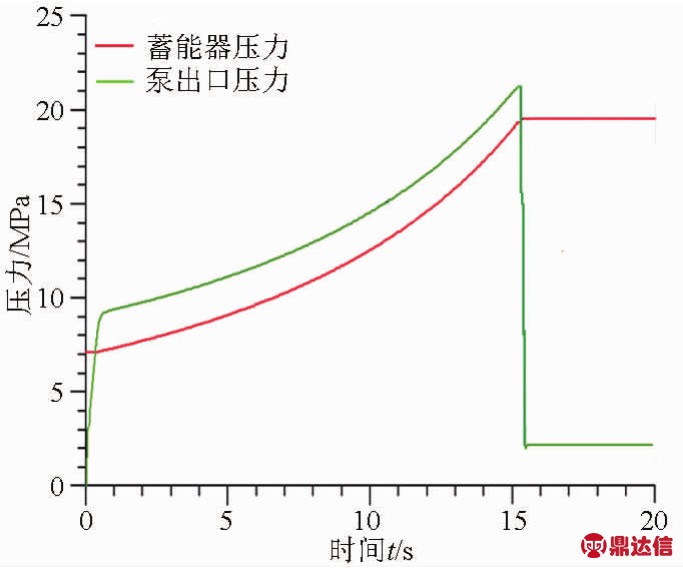

3.2.1 蓄能器充液压力变化、压力上限

设定系统仿真时间20 s,仿真步长0.05 s。蓄能器充液压力变化如图7所示,可以看出充液过程蓄能器压力平稳上升,当时间t=15.3 s时达到上限值 19.505 3 MPa,满足设计值(19.5±0.5)MPa。

充液过程中,优先卸荷阀控制蓄能器充液压力的上限值,图8(图7的局部放大图)所示为充液结束时的泵出口压力和蓄能器压力的变化曲线,t=15.45 s时,由于系统压力达到优先卸荷阀设定的上限值,负载敏感泵泵出口压力迅速下降至怠速压力2 MPa,所用时间为0.2 s,该时间即为泵的响应时间。

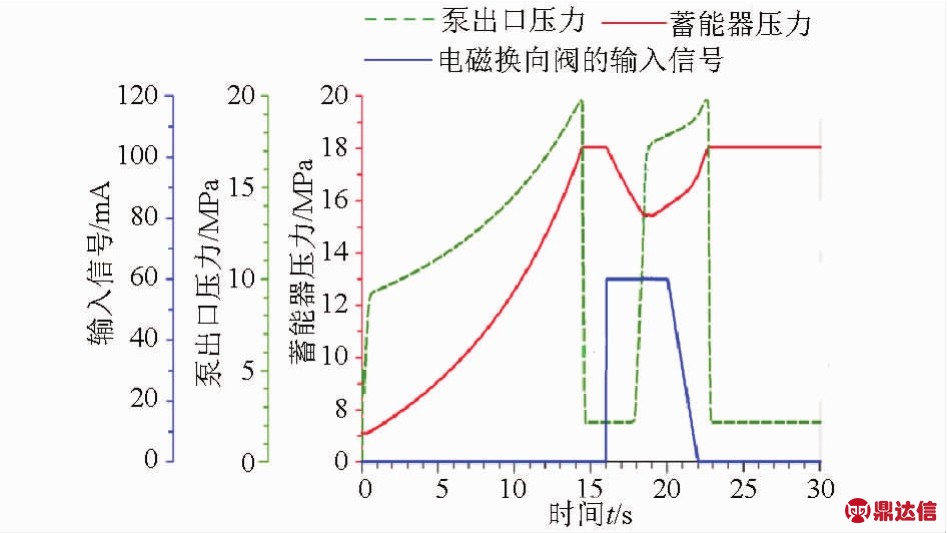

3.2.2 蓄能器充液压力下限

蓄能器充液完成后进行压力释放,当释放到某个值时泵重新给蓄能器充液,该值就是蓄能器充液的下限值。在图6基础上,将电磁换向阀接回油箱,阻尼孔径2 mm,仿真时间30 s,仿真步长0.05 s,进行仿真运算,得到图9所示蓄能器充液完成后压力释放曲线。

充液完成后,在t=16 s时,给出一个如图所示的压力释放信号,蓄能器压力开始逐渐降低,当t=18.65 s时,蓄能器压力最低值约为16 MPa,随后压力逐步上升。因此,仿真结果与理论设计值相吻合,验证了优先卸荷阀仿真模型建立的准确性。

3.2.3 蓄能器充液速度与时间

图7 蓄能器充液压力曲线

Fig.7 Accumulator charging pressure curve

图8 充液结束压力变化曲线

Fig.8 End pressure curve of the charging

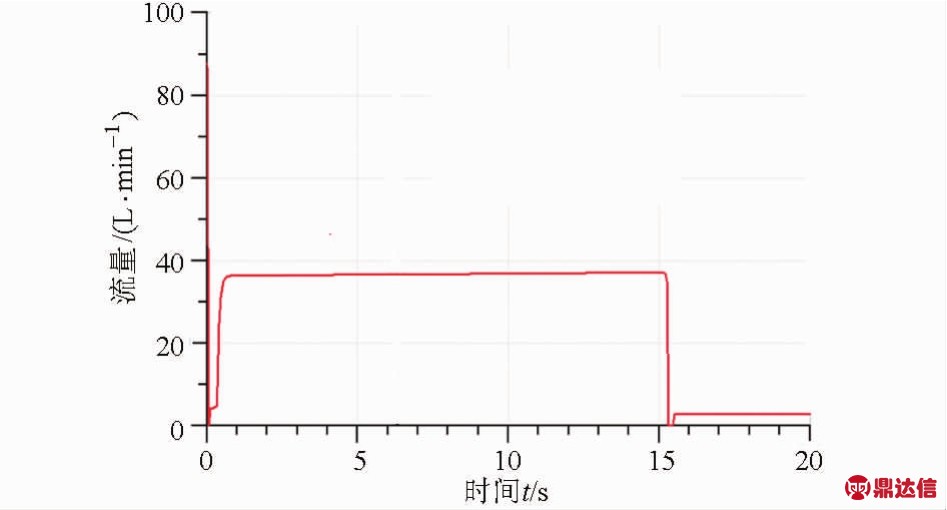

蓄能器充液过程需要在短时间完成,对充液速度要求很高。设计过程分配给制动系统的流量为40 L/min,因此,整个液压制动系统分配的总流量要求为(40±5)L/min,从而确保整个液压系统的稳定运行。

系统仿真时间16 s,负载敏感泵信号875 r/min,得到充液过程制动系统总流量曲线,如图10所示,充液过程中流量维持在 36 L/min,符合设计要求(40±5)L/min。

图9 蓄能器充液完成后压力释放曲线

Fig.9 Pressure release curve after the accumulator charging

图10 充液过程制动系统总流量曲线

Fig.10 Total flow curve of the braking system in charging process

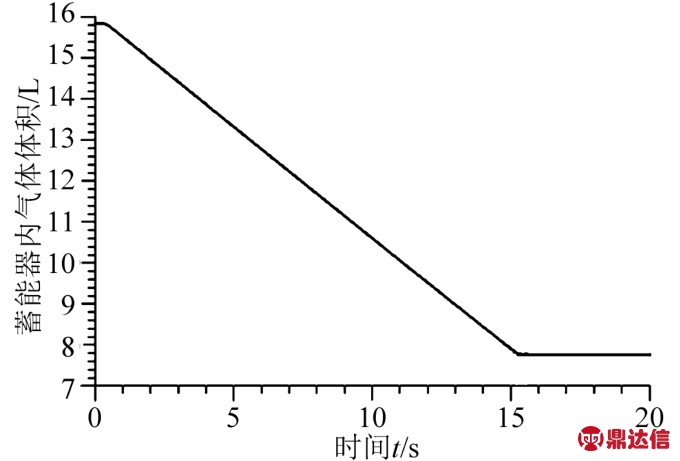

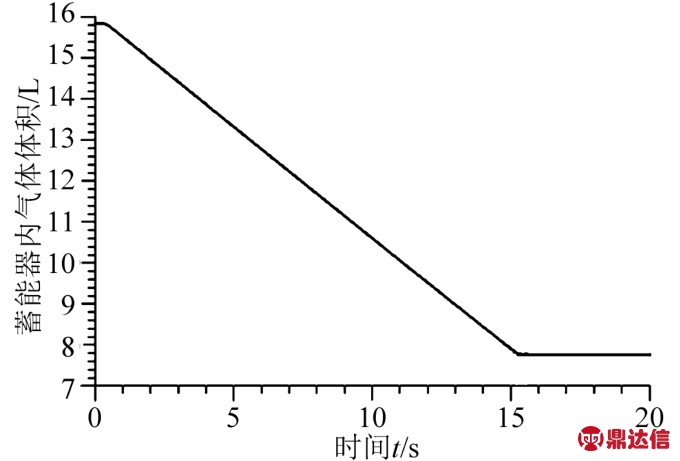

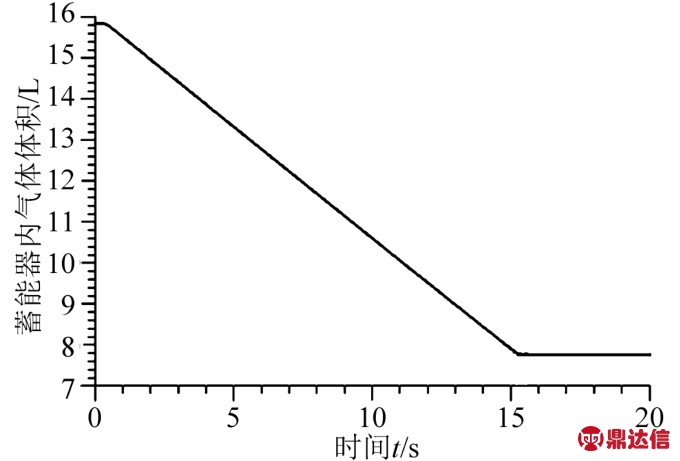

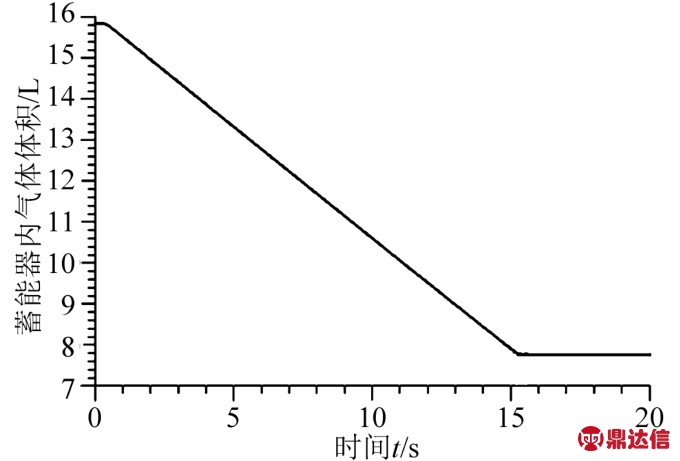

图11 充液过程蓄能器气体体积变化曲线

Fig.11 Gas volume changing curve of accumulator in charging process

充液过程中,蓄能器气体体积发生变化,如图11所示,充液完成后蓄能器内液压油体积为16-7.746=8.254 L,充液时间为 15.3 s,满足制动系统的充液要求。

4 蓄能器充放液试验

4.1 试验方案设计

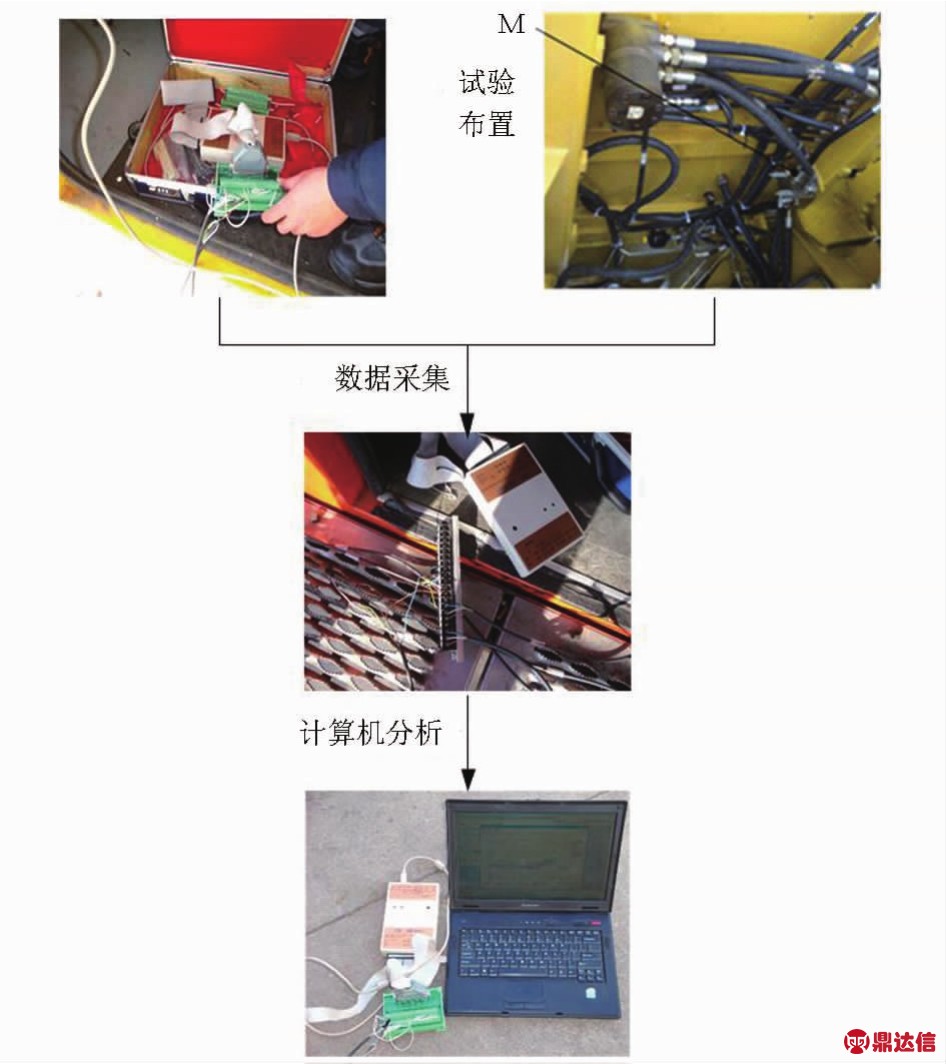

以某大型工程车为试验平台,道路条件为沥青混凝土路面,试验器材有便携式多功能数据采集仪、压力传感器,使用 SensoWin7软件进行数据处理。液压制动回路上压力传感器如图1、图12所示,对蓄能器进口压力点M进行试验测量。试验过程为:启动发动机,在空载空挡怠速的情况下运行10 min至稳定状态,熄火后连续踩动脚制动阀踏板,将蓄能器中压力卸空。设置完数据采集仪后再次启动发动机,待平稳运行13 min后熄灭发动机,数据采集仪接收压力和时间数据,利用SensoWin7软件对所采集的数据信号进行分析处理。

图12 蓄能器压力测试点试验现场图

Fig.12 Test site of accumulator pressure test point

4.2 试验结果分析

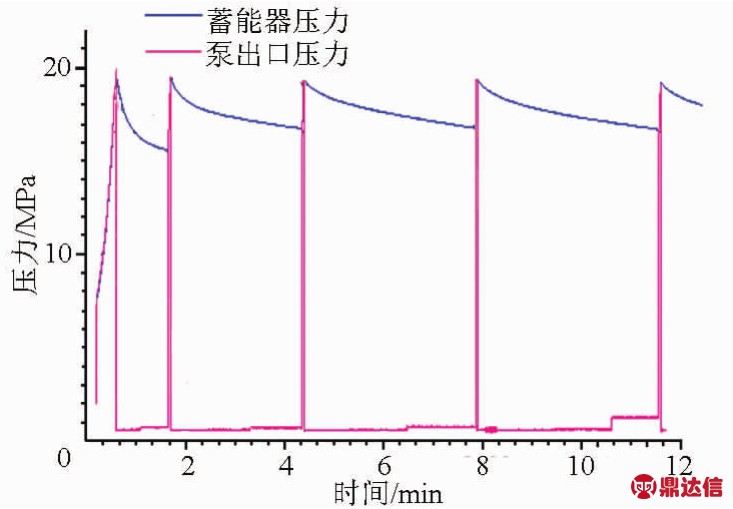

完成蓄能器充液试验,采集试验数据,分析蓄能器充液时的压力稳定性、优先卸荷阀控制的蓄能器压力上下限值、以及在发动机怠速下的蓄能器充液时间,整理试验结果如图13所示。

图13 蓄能器充液曲线

Fig.13 Accumulator charging curve

充液过程中,蓄能器压力及泵出口压力平稳地上升,无明显压力波动,多次充液过程中充液上限值基本相同,均在 19.3 MPa左右,与理论设计值(19.5±0.5)MPa相符;放液过程中,蓄能器压力基本维持稳定在 16.7 MPa左右,与理论设计值(16.6±0.5)MPa基本相符,无明显压力波动;蓄能器首次充液20 s左右,后几次充液过程中,每次均小于10 s,其平均充液时间与仿真时间吻合,充液时间满足要求。

结果表明,蓄能器充、放液过程压力变化平稳,上下限值维持稳定,充液时间满足要求,设计系统性能良好。

5 结论

(1)对具有优先卸荷阀的充液系统进行理论分析,结果表明卸荷阀中先导弹簧刚度和预压缩量决定了充液上限,先导柱塞阀直径以及先导阀座对先导柱塞的作用力决定了充液下限。

(2)对具有优先卸荷阀的充液系统进行仿真建模和分析,结果表明由优先卸荷阀控制的蓄能器充液过程中,充液压力上限和下限以及充液时间均满足设计要求。

(3)对具有优先卸荷阀的充液系统进行试验研究,验证了仿真分析的正确性,由优先卸荷阀控制的蓄能器充液系统充液压力和时间满足设计要求,从而证明在电液制动系统中,由优先卸荷阀控制的充液系统是可行的。