摘 要:通常液压系统的工作压力不高,蓄能器内气体的状态参数基本遵循理想气体状态方程,而开关液压系统的工作压力较高,蓄能器内气体的状态参数与理想气体状态方程存在较大差异,已不能忽略不计。本研究介绍了开关液压机构的工作原理和操作要求,针对开关液压机构工作压力高、动作时间短的特点,提出了用实际气体状态方程来计算分析蓄能器内气体状态参数的变化,对比分析了按理想气体状态方程和按实际气体状态方程计算的结果。通过试验表明,按实际气体状态方程来计算设定开关液压系统的工作压力更加符合实际。

关键词:高压开关;液压机构;蓄能器;实际气体;状态方程

引言

蓄能器是液压系统中常用的一种储能元件,在开关液压操动机构中,由于工作方式与常见的机械设备不同,常用蓄能器来为各液压元件的动作提供动力。高压开关最主要的功用,是开断电力系统中的短路电流,由于开断电流大,要求高压开关具有较高的开断速度和较短的开断时间[1],而开关的开断动作是通过操动机构来实现的,要求操动机构能瞬时输出较大的操作功。由于开关的动作时间极短,在液压操动机构的动作过程中,蓄能器的压力变化如按理想气体的绝热变化过程来计算[2-4],会与蓄能器的实际压力变化存在较大误差,使液压系统的压力设定不准确,开关设备运行不可靠。为此,需对蓄能器的实际压力变化进行更为准确的分析计算。

1 开关液压操动机构的工作原理及操作要求

开关液压操动机构的特点是常高压保持、瞬时动作,它属于高速、大功率双稳态电液驱动系统,操作时进行两个稳态(即合闸、分闸状态)的转换[5-6]。

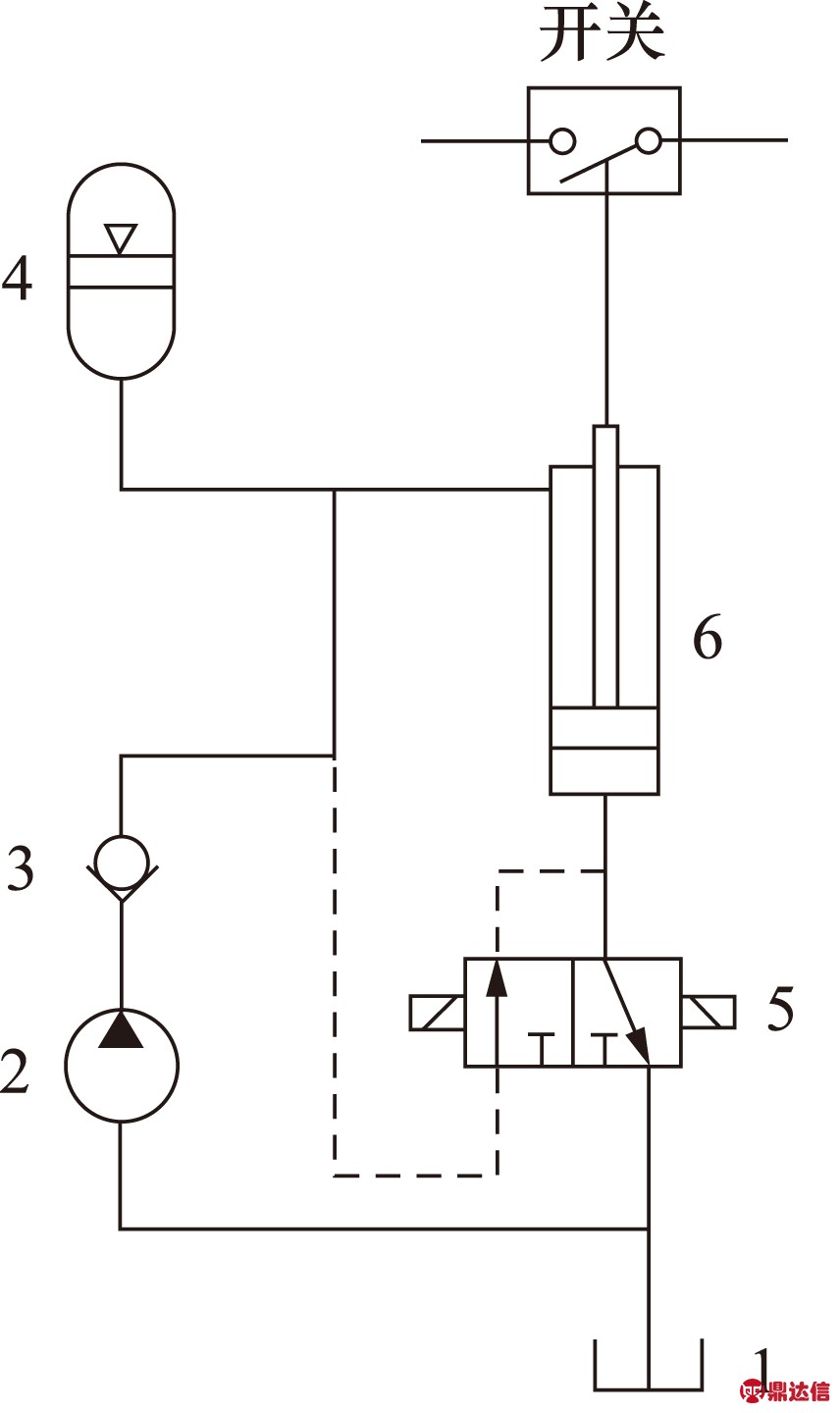

图1为开关液压操动机构的工作原理图。

图1 开关液压机构工作原理

运行前需先对液压系统储能并保持常高压,启动油泵电机2,油箱1内的低压油经油泵2和单向阀3进入高压系统。蓄能器4采用活塞隔离式结构,活塞下部与高压油相通,活塞上部预先充有一定压力的高纯氮气。高压油进入蓄能器下部后推动活塞压缩上部的氮气来储能。

当接到分闸或合闸命令时,电液控制阀5转换至相应的分闸位置或合闸位置,控制液压缸6内的活塞杆向下或向上运动,带动开关触头分断或关合电路。开关每分闸或合闸动作一次,蓄能器压力都会下降。

为了提高供电可靠性并增加电力系统的稳定性,标准规定的开关操作顺序为:“分-0.3 s-合分-180 s-合分”,为此,蓄能器一次储能应至少保证开关液压操动机构进行一次“分-合分”操作,然后在 180 s 内补充完能量进行下一次操作。

为保证可靠的完成“分-合分”操作,开关液压操动机构除设有额定工作压力外,还设有多个压力闭锁值,即:

“分闸闭锁”压力值,为保证开关开断性能的最低操作压力,蓄能器的压力低于此值时,开关液压机构的电气控制回路将闭锁分闸,不能动作。

“合分闭锁”压力值,当电力系统存在故障时,开关合闸后应能立即分闸,断开故障线路。即蓄能器的“合分闭锁”压力值,应保证在合闸动作后的压力值不低于“分闸闭锁”压力值,低于此值时,将不能进行合闸操作。

“分-合分闭锁”压力值,为断路器进行“分-合分”操作的最低功能压力,蓄能器在此压力值进行一次分断操作后,蓄能器的压力应保证不低于“合分闭锁”压力值。低于此值时,将不能进行分-合合操作。

这就要求开关液压机构进行分闸或合闸操作时,压力下降不能过大,准确计算操作过程中蓄能器的压力变化,在产品设计时不仅有利于准确设定液压系统的工作压力,也有利于准确计算高压开关的机械运动特性,下面对蓄能器的压力变化进行计算分析。

2 按理想气体计算分析蓄能器的压力变化

开关液压操动机构中通常采用气体式蓄能器,它利用气体的可压缩性和弹性来储存和释放能量。为充分利用能量,减小蓄能器容积,使用前需先向蓄能器充入预定压力的N2气体。

开关液压机构的特点是动作时间极短(以ms计),在这样短的时间内蓄能器的压力变化一般可近似地按绝热过程考虑,因动作过程中蓄能器输出能量,气体的质量不变、体积变大,气体的压力下降为:

(1)

气体的温度下降为:

(2)

式中, p1、p2 —— 动作前、后蓄能器中气体的压力

V1、V2 —— 动作前、后蓄能器中气体的体积

T1、T2 —— 动作前、后蓄能器中气体的温度

k —— 气体的绝热指数

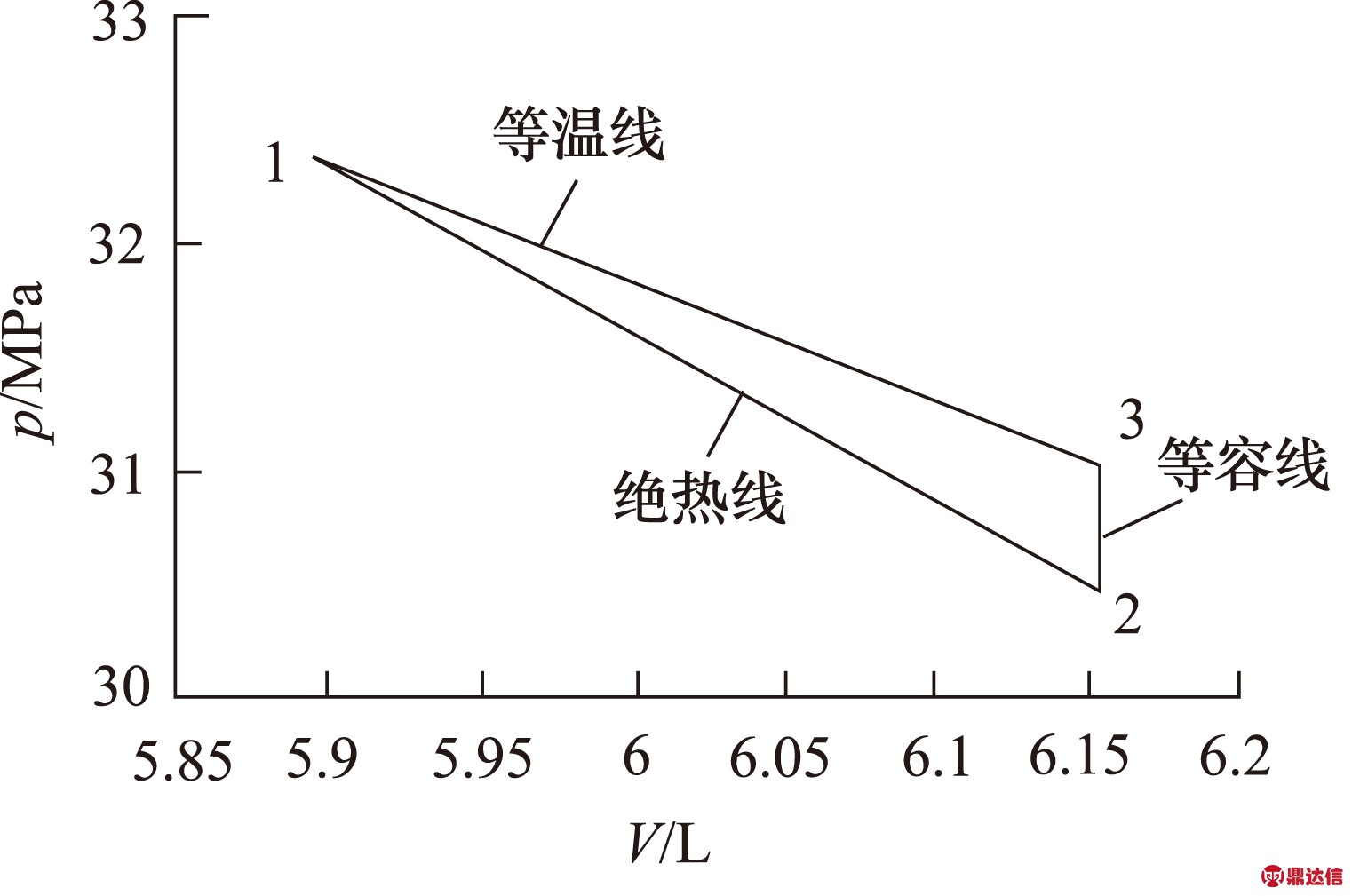

这个过程反映在如见图2所示的p-V图上,就是从图中1点(p1、V1)沿着绝热线变化到2点(p2、V2)。

图2 理想气体状态变化

动作结束后,气体吸收外部热量,温度逐渐上升,达到与环境温度一致,在这个变化过程中气体体积不变,是等容变化过程,在图2所示的p-V图上,表现为沿着与纵轴平行的直线,从2点变化到3点。按照定容变化关系,气体的压力变为:

(3)

式中, p3 —— 稳定后蓄能器中气体的压力

T3 —— 稳定后蓄能器中气体的温度

在p-V图上,3点与1点温度相同,两点处于一条等温线上。如果从1点按照等温过程变化到3点,则:

(4)

这与前面按绝热、等容两个过程计算所得的结果是一样的,但是这种计算没有反映出整个过程的能量变化情况[7]。

上述分析说明,绝热过程蓄能器要输出更多的机械功,气体的压力变化量较大。

因此,在设定开关液压机构的“分闸闭锁”、“合分闭锁”或“分-合分闭锁”压力值时,要充分考虑蓄能器压力瞬时下降值较大的影响,以避免操作过程中开关液压机构出现闭锁的现象。

3 按实际气体计算分析蓄能器的压力变化

理想气体状态方程只是在低压力下,才能较好地反映实际气体的性质,随着气体压力的增加,两者的偏离越来越大。

开关液压机构的工作压力一般在30 MPa左右,由于工作压力较高,利用理想气体状态方程对气体参数的变化进行计算,已不能反映气体的实际变化,这主要是由于理想气体状态方程中忽略了气体分子自身大小和分子之间的相互作用力,压力越高产生的误差越大。

为准确描述蓄能器压力的实际变化,可以利用实际气体状态方程来进行分析计算。

常用的实际气体状态方程是形式比较简单而物理意义易于接受的范德瓦尔斯方程,范德瓦耳斯方程能较好地给出高压力下实际气体状态变化的关系,它是许多近似方程中最简单和使用最方便的一个[8-11]。

范德瓦耳斯方程的形式如下:

(5)

式中, p—— 气体的压力,MPa

V —— 气体的体积,m3

T —— 气体的温度,K

R —— 为普适气体常数

R=8.31×10-6 m3·MPa·mol-1·K-1

m —— 气体质量,g

M —— 气体摩尔质量

对于氮气M=28.016 g·mol-1

a —— 与气体分子相互作用有关的修正系数

对于氮气a=0.14084×10-6 m6·MPa·mol-2

b —— 与气体分子体积有关的修正系数

对于氮气b=3.9×10-5 m3·mol-1

蓄能器的初始容积为V0、预充气压力p0和充气温度T0是已知的,充入气体的质量m可以通过范德瓦耳斯方程计算得出,也可计算出在工作压力p1和温度T0下气体的体积V1。

在开关液压机构操作时,蓄能器内气体的状态参数瞬间发生变化,这时要计算气体的压力变化需要先确定气体的体积V和温度T。

气体体积V的变化为:

(6)

式中, V —— 蓄能器中气体的体积

V1 —— 动作前蓄能器中气体的体积;

ΔV —— 蓄能器的排出油量

气体的温度变化应根据能量守恒方程式来计算,在开关液压机构动作过程中,蓄能器内气体总的能量是守恒的,能量方程可写为:

dQ+dh+dW=0

(7)

式中, dQ —— 气体与外界交换的热量

dh —— 气体焓能的变化量

dW —— 气体流动动能的变化量

操作过程中有3种能量发生了变化, 由于开关液压机构的动作过程极短(以ms计),一般可以认为是绝热过程,与外界的热量交换近似为:dQ=0。又由于蓄能器内气体的流动速度远小于气体的音速,可以忽略气体流速变化对气体热力学状态的影响[12],即:dW=0。 所以:

dh=0

(8)

气体的焓能为:

h=CvmT+pV

(9)

式中, h —— 气体的焓能

Cv —— 气体的比热

m —— 气体的质量

T —— 气体的温度

p —— 气体的压力

V —— 气体的体积

开关液压机构操作过程中蓄能器输出能量,容积变大,气体对外作功,内能减少,由式(8)和式(9),可得:

CvmdT+d(pV)=0

(10)

前已述及,蓄能器内气体的流动速度远小于气体的音速,可以忽略气体流速变化对气体热力学状态的影响,储能器内气体是均匀的,即:dp=0,所以:

CvmdT+pdV=0

(11)

上式与绝热系统的热力学第一定律完全相同。

在开关液压机构动作过程中,液压缸初期加速运动,达到最高速度后开始缓冲减速,最后停止运动。由于液压缸运动的非线性,蓄能器内气体状态参数的变化也是非线性的,而开关的运动是与过程有关的,这可用分段线性近似法求解动作过程中气体状态参数的变化,将整个动作过程分解成一个个微段,每一微段的起始状态参数等于上一微段的终点状态参数,这可以结合开关的机械运动特性计算来进行,每一微段内气体温度变化量为:

(12)

式中, ΔT —— 气体温度的变化量

p —— 气体的压力

ΔV —— 气体体积的变化量

m —— 气体的质量

Cv —— 气体的比热

(13)

气体的比热Cv、绝热指数k是与气体压力p、密度ρ、温度T有关的物理量。

动作过程中,蓄能器内气体的温度为:

(14)

式中, T —— 蓄能器中气体的温度

T0 —— 动作前蓄能器中气体的温度

ΔT —— 蓄能器中气体温度的变化量

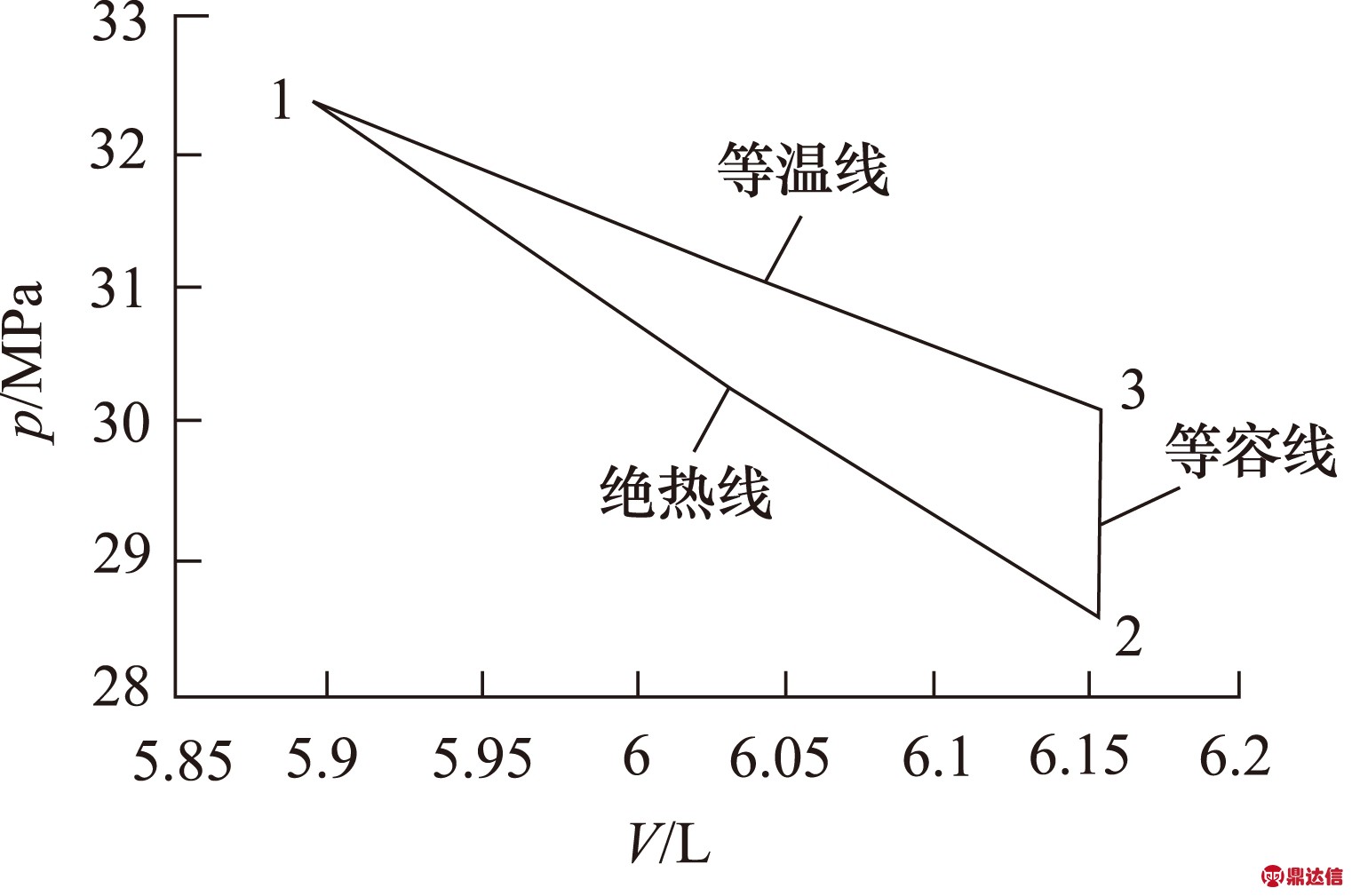

知道了气体的体积V和温度T,利用范德瓦耳斯方程,即可求出操作过程中蓄能器内气体压力变化, 这个过程反映在如见图3所示的p-V图上,就是从图中1点(p1、V1)沿着绝热线变化到2点(p2、V2)。

动作结束后,气体吸收外部热量,温度逐渐上升,达到与环境温度一致,在这个变化过程中气体体积不变,是定容变化过程,在图3上,表现为沿着与纵轴平行的直线,从2点变化到3点。开关液压机构操作后,通过压力表可以观察到压力瞬间下降后会缓慢上升,然后就稳定在某一值,现象与此相同。

图3 实际气体状态变化

在图3上,3点与1点温度相同,两点处于一条等温线上,利用范德瓦耳斯方程,即可求出3 点的压力。

4 对比分析

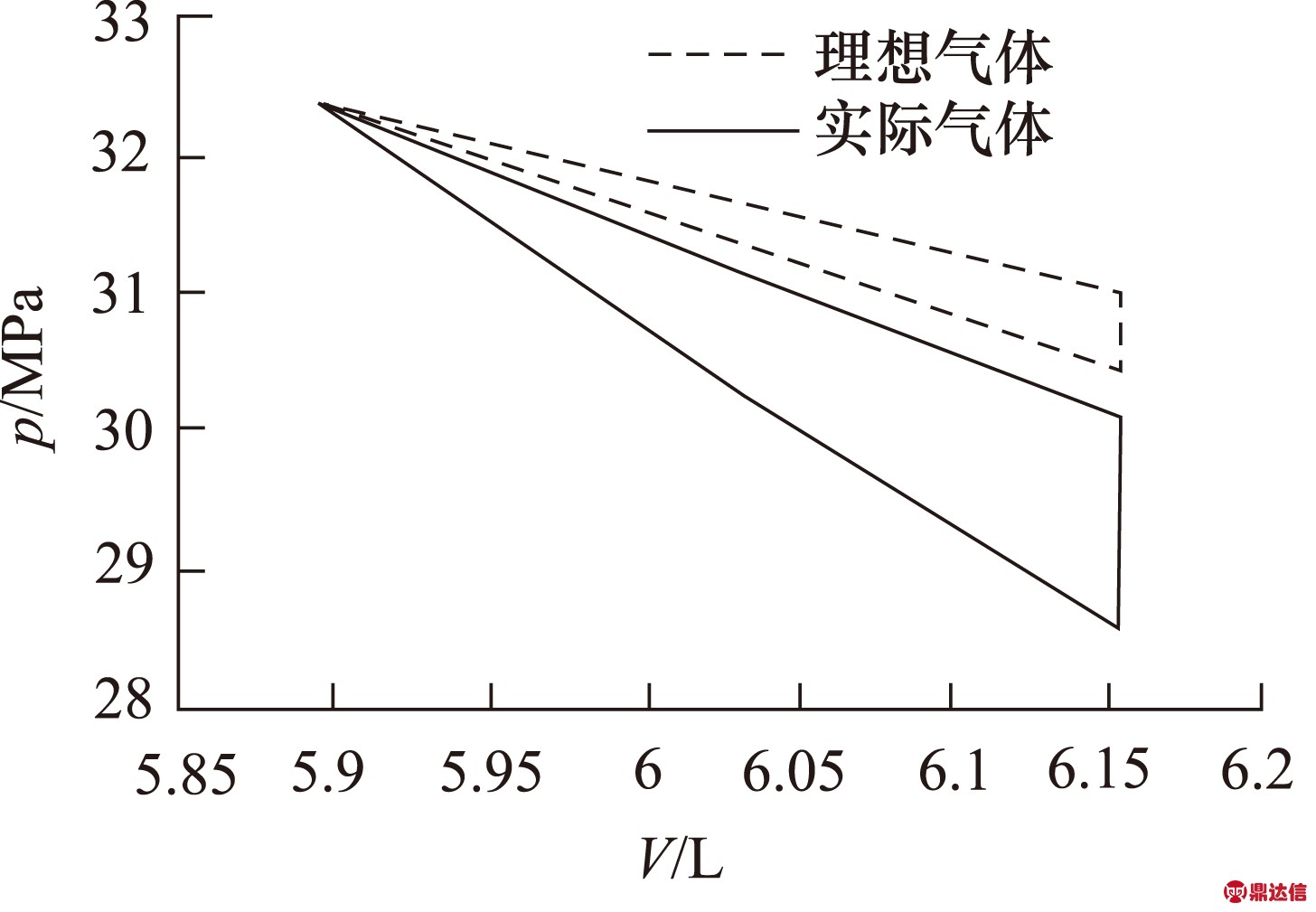

按理想气体状态方程的计算结果与按实际气体状态方程的计算结果进行比较,如图4所示。

图4 气体状态变化比较

可以看出,在开关液压机构的操作过程中,按不同状态方程来计算分析,得到的结果差异较大,按理想气体状态方程计算,压力下降较小,按实际气体状态方程来计算,压力下降较大。

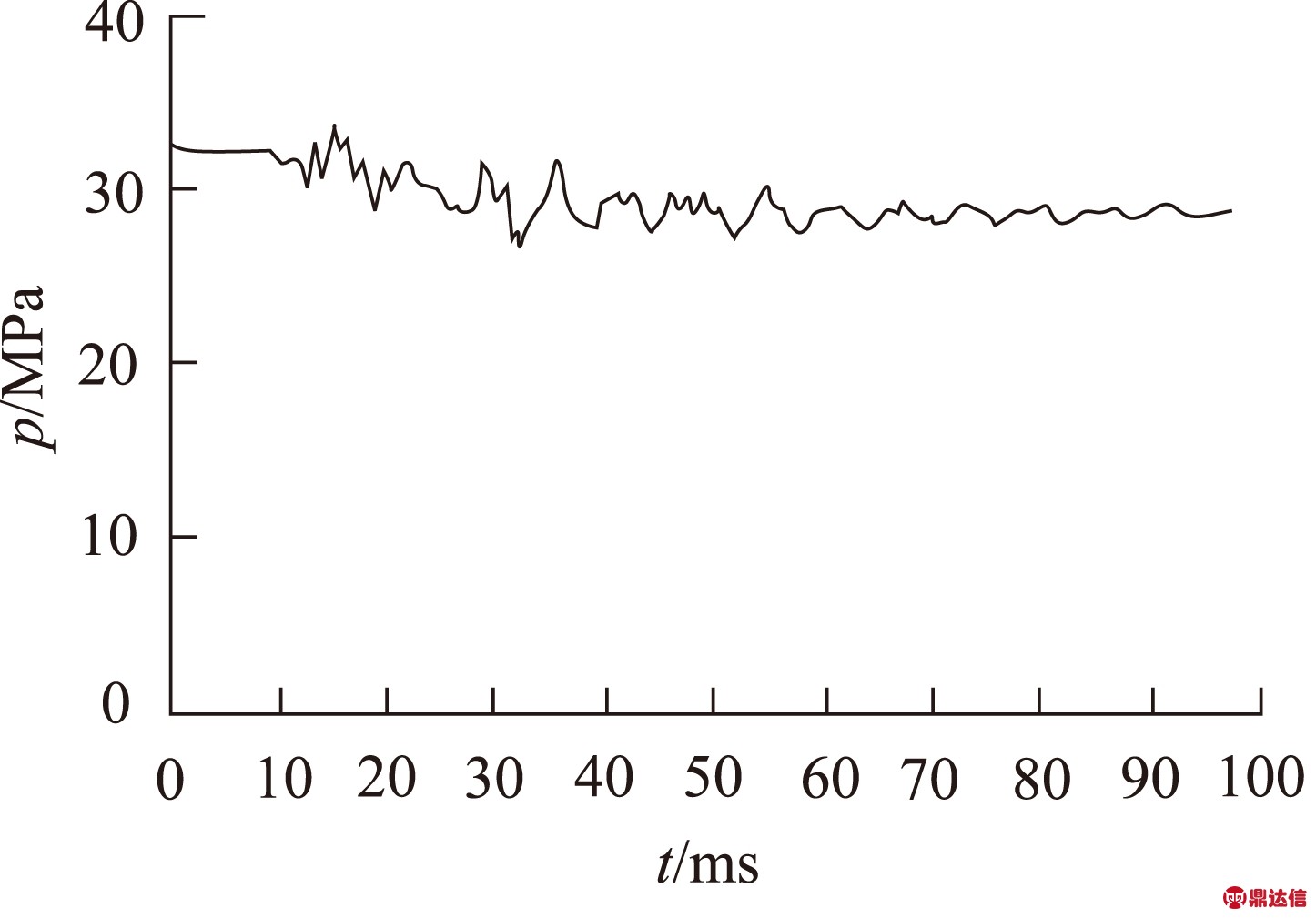

对开关液压机构操作过程中的压力变化进行测试,与实际气体状态方程的计算结果非常接近,图5为在蓄能器处测得的液压系统压力变化。

图5 实测压力变化

上述计算分析忽略了开关液压机构操作时电液控制阀转换过程中的油量损耗,另外,由于液压系统流量较大,且液压油具有一定体积变形率,实际液压系统在操作中会产生一定的压力波动,见图5,虽然压力波动持续的时间非常短,可能不足以触动压力开关接点发出信号,但在设定液压系统的工作压力时,也应适当考虑。

开关液压机构在进行“分”或“合”操作后,蓄能器的实际压力变化值要大于按理想气体状态方程计算的压力变化值,如按理想气体的绝热过程来计算设定液压系统的“分闸闭锁”、“合分闭锁”或“分-合分闭锁”压力值,存在较大的误差,易造成开关在“分-合分”操作中出现出现“合分闭锁”或“分闸闭锁”,产品设计时需凭经验留出一定的设计裕量,不准确,不可靠。

为保证高压开关可靠地开断故障电流并完成规定的操作循环,操作过程中要保证液压系统的压力下降不能大于规定值,产品设计时希望能准确地计算分析液压系统的压力变化,以便准确的设定液压系统的工作压力。开关液压机构的工作压力较高、动作时间短暂,采用比较符合实际的实际气体状态方程来计算分析,比较准确、可靠。

5 结论

(1) 在开关液压机构中,由于液压系统的工作压力较高,蓄能器内气体的状态参数与理想气体有较大的差异,如按理想气体来分析计算,会带来较大的误差,按实际气体状态方程进行计算,比较接近实际;

(2) 液压系统工作压力的设定,不能只从理论上计算蓄能器的状态参数变化,应结合开关设备机械行程特性的计算,考虑液压阀转换过程的影响和液压油弹性模量或体积变形率引起的液压系统压力波动的影响;

(3) 范德瓦尔斯方程只是对理想气体状态方程做了一些简单修正而得出的,只反映了实际气体的一些方面,实际气体要复杂的多,所以计算结果与实际结果也会存在一些误差。