摘要:应用有限元方法建立了液压蓄能器橡胶隔膜动荷载作用下的有限元模型.将蓄能器隔膜与钢壁封闭的曲面作为控制面,通过坐标在控制面内积分得到氮气腔的控制体积.控制体积内根据理想气体热力学方程可得氮气压力.假定橡胶为不可压缩、各向同性材料,选用Ogden超弹本构模型作为橡胶材料模型,并通过单轴拉伸试验确定了材料模型的参数.通过计算得出了蓄能器橡胶隔膜在氮气压力及油压的动荷载冲击下的变形和应力响应.从结果中分析出导致橡胶隔膜发生破坏的原因,对原橡胶隔膜的形状和尺寸进行了修改,并通过计算验证得出了满足材料强度的橡胶隔膜模型.

关键词:超弹材料;动荷载;数值计算;隔膜蓄能器;冲击破坏

0 引 言

液压破碎锤是利用液压驱动活塞与直阀的联动实现活塞的往复运动,通过活塞撞击前端钎杆破碎岩石或石块的工程机械.液压破碎锤的打击频率为5~10Hz[1].在活塞与直阀的联动过程中,油路中油孔瞬间打开或闭合会在管路中形成冲击油压.为缓冲油压的冲击需在液压系统中安装蓄能器[2].蓄能器的作用主要有吸收液压冲击、作为动力源和降低噪声等[3-4].隔膜式蓄能器具有体积小、反应灵敏等特点,在液压破碎锤、液压凿岩机等高频打击工程机械中广为应用.蓄能器的橡胶隔膜将氮气和液压油分隔开,通过往复运动调节液压系统中的压力.蓄能器隔膜多为橡胶材料,属于消耗品,需要定期更换,通常橡胶隔膜的工作寿命在一年左右.但是,短时间内发生破裂的隔膜则可能是由于运动变形过程中的力学行为引起的.目前对橡胶隔膜的破坏主要从材料科学、化学角度分析,对隔膜结构进行的有限元分析多采用静力分析方法[5-6],忽略了动荷载引起隔膜结构本身运动变形对其破坏的影响.

本文应用有限元方法建立三维蓄能器模型,氮气腔内气体压力根据理想气体热力学方程计算,液压管道内油压按随时间变化动荷载均匀施加在隔膜外表面.选用Ogden超弹本构模型作为橡胶隔膜材料模型.通过对拉伸试验数据拟合,确定隔膜丁腈橡胶(NBR)的材料参数.从计算结果中分析得出橡胶隔膜失效的位置,而后对隔膜形状和尺寸进行修改,通过重新计算得出满足材料强度的隔膜形状和尺寸.

1 模型及材料

1.1 几何模型

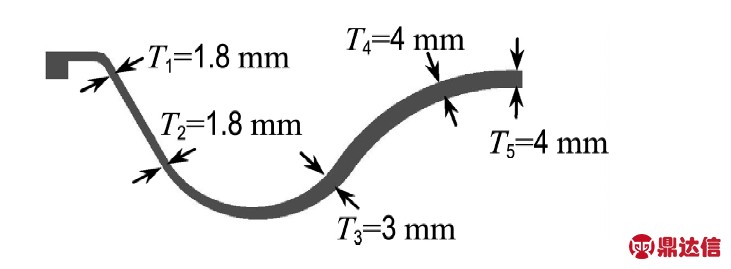

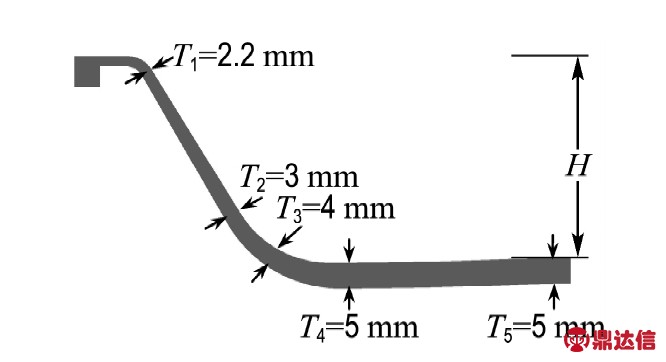

本文所研究的液压蓄能器主要由三部分组成:上钢罩、橡胶隔膜和下钢罩.安装时,将橡胶隔膜边缘嵌入下钢罩的凹槽中,通过螺栓连接上、下钢罩,将橡胶边缘压紧防止内部气体泄漏.蓄能器的构成见图1.橡胶隔膜的厚度从边缘向中心逐渐变化,不同位置的厚度见图2中标注.

图1 蓄能器的构成

Fig.1 Components of accumulator

图2 蓄能器隔膜的截面尺寸

Fig.2 Section size of accumulator′s diaphragm

1.2 材料模型

超弹材料本构模型较多[7-10],其中 Mooney-Rivlin、Yeoh和Ogden模型在工程中应用较为广泛.王国权等[11]研究了有限元计算中不同本构模型的影响,结果表明,Mooney-Rivlin模型在应变小于100%时与试验结构吻合良好,应变大于100%时应选用Yeoh或Ogden模型.本文所研究的蓄能器隔膜NBR材料单轴拉伸最大应变为530%,因此选用Ogden模型.

Ogden模型[12-13]的应变能密度为

式中:W为应变能密度;μi、αi为材料常数;λ1、λ2、λ3是3个方向的伸长率;N为多项式的阶数,可取1~6.模型的分析精度随着多项式阶数的增加而提高,但过高的阶数会导致误差累积,影响有限元计算的收敛性,工程中通常取N=3.

柯西应力表示为

式中:σ为柯西应力张量;C为右柯西格林张量,C=FTF,F为变形梯度函数![]() ;P为静水压力;I为单位阵;I1、I2为应变不变量.对不可压缩超弹材料模型,有λ1λ2λ3=1,即I3=1.λ1、λ2、λ3是3个方向的伸长率,I1、I2、I3为3个应变不变量.

;P为静水压力;I为单位阵;I1、I2为应变不变量.对不可压缩超弹材料模型,有λ1λ2λ3=1,即I3=1.λ1、λ2、λ3是3个方向的伸长率,I1、I2、I3为3个应变不变量.

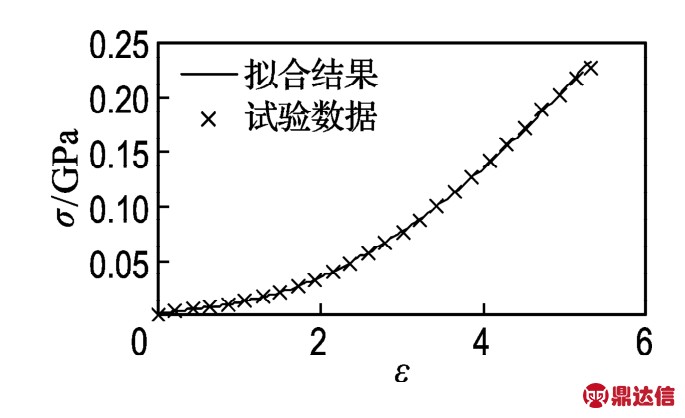

图3为NBR的单轴拉伸位移荷载曲线,按照拉伸位移可计算出3个方向的伸长率λ1、λ2、λ3,结合式(1)、(3)可计算出式(2)中的柯西应力.式(1)中N取3,则对应六参数Ogden超弹模型,拟合试验数据可得μ1=0.037 9,μ2=-0.213 4,μ3= -0.099 9,α1=1.470 8,α2=0.605 2,α3=-0.874 3.应力应变曲线(图4)与试验数据的平均绝对误差为5.39×10-3.

图3 橡胶材料拉伸荷载位移曲线

Fig.3 Tension load versus displacement of rubber

图4 工程应变和真应力拟合结果

Fig.4 Stress strain curve of test data and fitting result

1.3 蓄能器控制体积模型

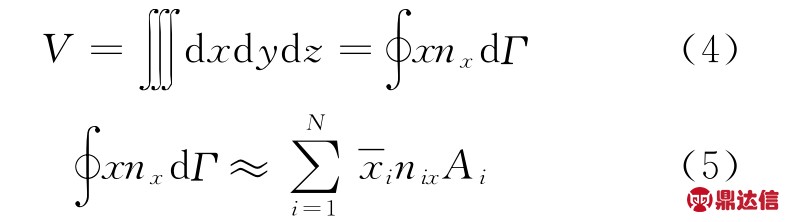

将蓄能器钢制外壳与隔膜所包围的体积作为控制体积,根据格林定理得式(4),可近似表示为式(5).

式中:V为控制体积, 为单元在x方向平均坐标值,nix为单元的法向量在x方向的方向余弦,Ai为单元面积.

为单元在x方向平均坐标值,nix为单元的法向量在x方向的方向余弦,Ai为单元面积.

蓄能器氮气腔内封闭的气体满足绝热理想气体模型.对蓄能器而言,其内部为预充压力的密封容器,不存在与外界的质量交换,这样:

式中:p为气体压力;V为气体体积;m为气体质量;R为理想气体状态常数;k为气体比热容比,k=cp/cV,cp为比定压热容,cV为比定容热容;ρ为气体密度;U为气体内能.

1.4 初始条件和边界条件

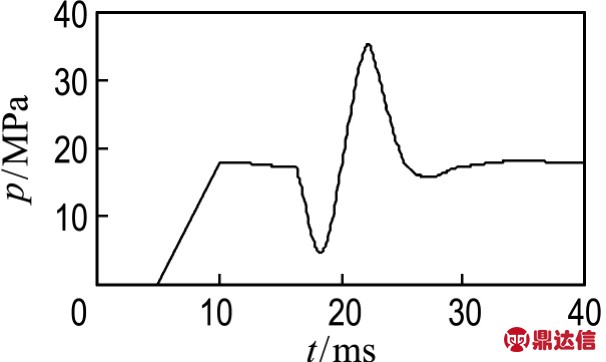

在数值计算中做了如下假设:(1)与外界无热交换;(2)忽略了液压油的进口特性.将油压按图5中测试压力曲线均匀加载在橡胶隔膜外表面.蓄能器内部的预充压力5.5MPa,取氮气常温下密度为1.36kg/m3,cp=1 038J/(kg·K),cV=741J/(kg·K),蓄能器设计预充容积为1.8L.为确保常温环境下蓄能器能够达到预充压力,按照恒温气体模型pVk=C,计算出需充入的氮气质量m=0.042 8kg.

图5 橡胶隔膜外表面加载油压

Fig.5 Oil pressure loaded on outside of rubber diaphragm

模型使用四面体单元划分网格,橡胶隔膜共包含四面体单元96 830个,节点28 077个.上、下钢罩同样使用四面体网格划分,忽略计算过程中钢罩的变形,因此钢罩使用刚体材料.通过对橡胶隔膜四周固定约束简化了上、下钢罩对隔膜的预压过程,见图6.

图6 橡胶隔膜四周施加的边界条件

Fig.6 Boundary condition of rubber diaphragm

油压以荷载形式施加在橡胶隔膜的外表面,一次循环过程中作用于隔膜的荷载按以下形式加载:0~5ms,先向蓄能器内充入指定质量的气体,使其内部达到5.5MPa,此时蓄能器的橡胶隔膜在气压作用下贴附于钢罩的内壁;5~10ms,橡胶隔膜外表面的油压逐渐升高并达到管道内稳定工作压力;10~16.4ms,管道内油压按测试记录曲线变化并与蓄能器内气压平衡,该油压高于蓄能器的预充压力,因此内部气体受压缩,橡胶隔膜向氮气腔内部变形并保持平衡;在16.4~27ms,由于活塞的运动使管道内油压出现脉动,低压阶段橡胶隔膜在内外压差的作用下向上钢罩运动,而后当压力升高时,橡胶隔膜向下钢罩运动;27ms后油压逐渐降低并恢复至管道内工作压力,蓄能器完成一次工作循环.

2 计算结果

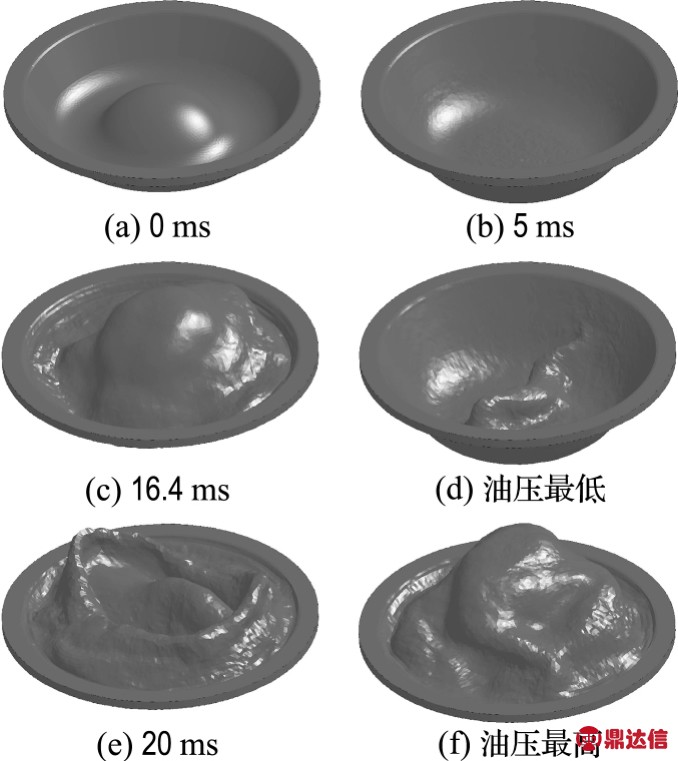

蓄能器的橡胶隔膜从预充压力到完成一次工作循环不同时刻变形如图7所示.

图7 不同时刻橡胶隔膜的变形

Fig.7 Deformation of rubber diaphragm at different time

图7 中列出了动荷载作用下不同时刻橡胶隔膜的变形:图7(a)为0ms初始状态即安装之后的无预载压力状态;图7(b)为5ms时氮气腔内压力达到5.5MPa的状态;图7(c)为16.4ms时气压与油压平衡的状态;16.4~18.7ms液压管路中油压降低,图7(d)为压力最低时隔膜的变形,此时隔膜的顶部出现了严重的褶皱,最大应力为510MPa(图8),超出材料的拉伸强度;18.7~22ms油压升高,橡胶隔膜在压差作用下向氮气腔内运动,图7(e)为20ms时隔膜变形的中间过渡状态,此时隔膜边缘应力达到411MPa(图9);图7(f)为油压最高时隔膜的变形,22ms后油压降低并回到稳定工作压力.

图8 油压最低时橡胶隔膜应力云图

Fig.8 Stress contour of rubber diaphragm at minimum oil pressure

图9 橡胶隔膜反向时应力云图

Fig.9 Stress contour of rubber diaphragm during inversing stage

通过计算发现隔膜顶部的内凹在油压降低时很难向外凸起,同时隔膜边缘在压力降低时受拉,从而在顶部发生严重的褶皱,加速了材料的破坏.根据NBR的应力应变曲线可得其拉伸强度为227MPa,隔膜在折叠和反向时的应力都超过了材料的拉伸强度.因此,为了避免橡胶隔膜在工作中发生褶皱,对隔膜的几何模型进行了修改,改变橡胶隔膜的厚度和形状(图10)并重新计算.

与原隔膜相比,新的修改增加了隔膜的厚度.同时,为了进一步研究蓄能器隔膜的影响因素,保持截面尺寸不变,隔膜的高度H取45、37和20 mm分别计算.表1中列出了不同形状橡胶隔膜在变形过程中的最大应力及油压降低时顶部的折叠情况.其中模型1中隔膜单元数为120 787,节点数为31 799;模型2中隔膜单元数为115 180,节点数为30 215;模型3中隔膜单元数为92 990,节点数为24 759.

图10 优化后的橡胶隔膜形状和截面尺寸

Fig.10 Optimal rubber diaphragm shape and section size

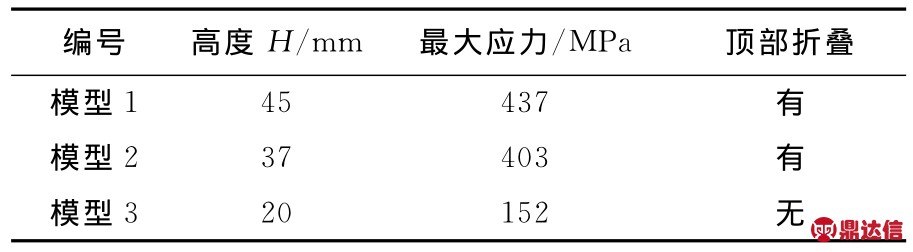

表1 不同模型最大应力和折叠状态

Tab.1 Maximum stress and wrinkle state in different models

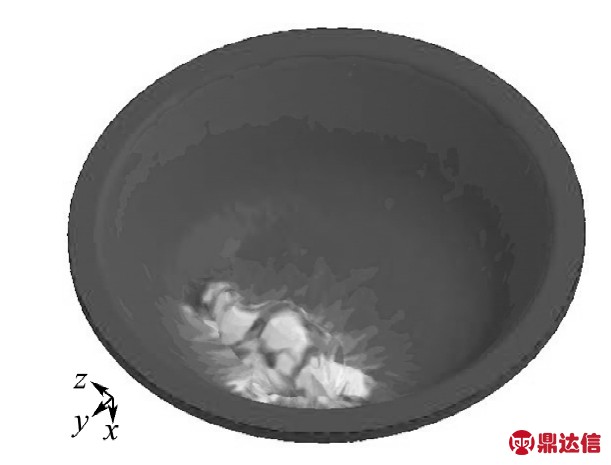

图11为高度为45mm的隔膜在油压最低点的应力云图,隔膜顶部的折叠较原模型有所改善.但这样的折叠同样产生了较高应力,最大应力值达到437MPa.由于增加了隔膜的厚度,在反向运动时边缘未出现高应力.图12为高度为37mm隔膜在最低油压时的应力云图,顶部折叠区域变小,最大应力降低至403MPa.

图11 模型1折叠位置应力云图

Fig.11 Stress contour at wrinkle location of model 1

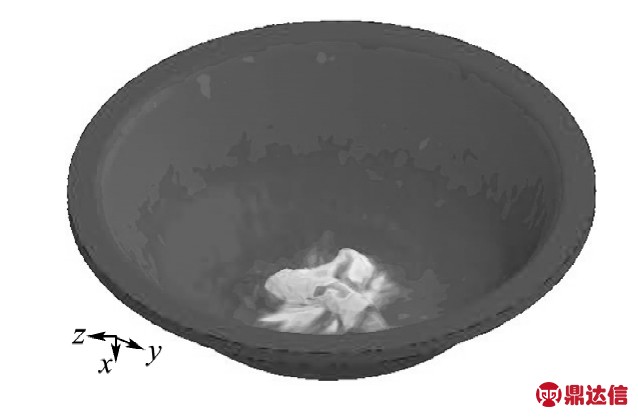

当橡胶隔膜的高度降低至20mm时,整个冲击过程中隔膜单元应力均在材料强度范围内.最大应力仍然出现在油压最低时刻,但应力值152MPa已经满足NBR的拉伸强度要求.在工程实际中,优化后的蓄能器隔膜工作状态稳定,尚未出现问题,解决了原隔膜的频繁破坏问题.图13为模型3各阶段变形图.

图12 模型2折叠位置应力云图

Fig.12 Stress contour at wrinkle location of model 2

图13 模型3橡胶隔膜不同时刻的变形

Fig.13 Deformation of rubber diaphragm in model 3at different time

3 结 论

(1)表面积过大的橡胶隔膜在油压降低时,顶部容易出现褶皱,引起局部高应力.

(2)隔膜在向氮气腔内反向运动时,出现屈曲现象,使隔膜侧面出现扭曲叠加,也会产生较高应力.

(3)降低橡胶隔膜的高度,即减小其表面积,能够有效避免折叠的发生,降低应力范围.当隔膜高度H=20mm时,一次工作循环的应力状态均满足其材料强度要求.