摘要:分析带式输送机的工况,给出张紧装置的工作原理,重点研究从运行张紧力转换到尾车升降张紧力的压力控制。在此过程中,由于大容量蓄能器的排液流量较大,因此对系统元件的通径要求较高,如果元件流量饱和,则容易在闭环控制时产生振荡等问题,针对此问题提出先开环缓慢降压、再闭环稳压控制的方法。仿真分析表明:采用直接闭环控制的方法,液压元件需满足的最大流量是500 L/min,而按所提出的方法,液压元件需满足的最大流量是60 L/min,大大减小溢流阀通径要求;从压力控制动态性能来看,文中所提方法压力波动更小。

关键词:带式输送机;蓄能器;张力控制

带式输送机是一种常用的散料输送机械,广泛运用于矿井、电厂、港口、化工行业等散料输送场所。目前,为了满足物料双向输送的要求,部分输送机与斗轮机配套使用,因此这类输送机的运行工况也较单向运行输送机复杂。液压张紧装置是为长距离双向运行输送机提供合适张紧力的设备,其作用是保证输送机在启动、运行和正反转换3种工况下,胶带有3种对应的恒定张紧力,分别称为启动张紧力F sta、运行张紧力F run、尾车升降张紧力F tri。一般情况下,这3种力有比例关系:F sta=1.2F run=2F tri。对于这类需多个张紧力控制的输送机,采用比例溢流阀可以简化张紧装置液压系统[1]。为了降低张紧装置的装机功率,在输送机启动瞬间,由大容量蓄能器和液压泵同时向系统供液,但是当启动张紧力向运行张紧力和尾车升降张紧力转换时,由于这些设定值相差较大,大容量蓄能器瞬时流量较大,这样就需要较大型号的液压元件。特别对于尾车升降张紧力,除了泵和蓄能器流量之外,还有油缸被动排液的流量。

针对以上问题,文中以液压张紧装置从运行张紧力转换到尾车升降张紧力工况为研究对象,建立张紧装置数学模型,提出先缓慢降压再稳压控制的方法,这样可以大大减小液压元件的通径,并且可以提高系统压力控制精度。

1 液压张紧装置工作原理

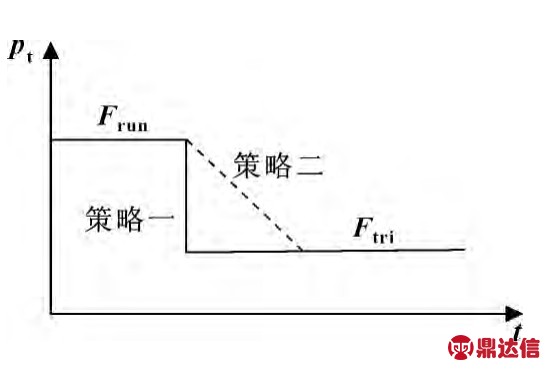

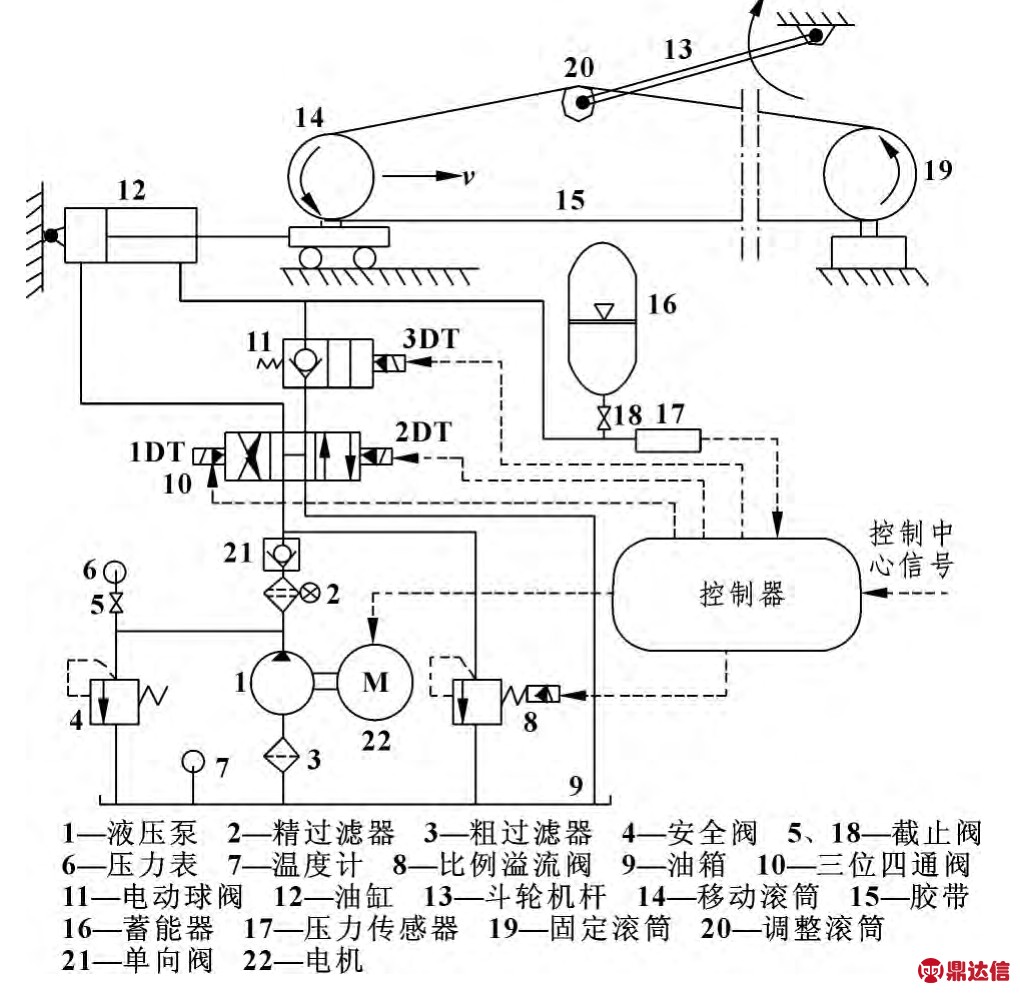

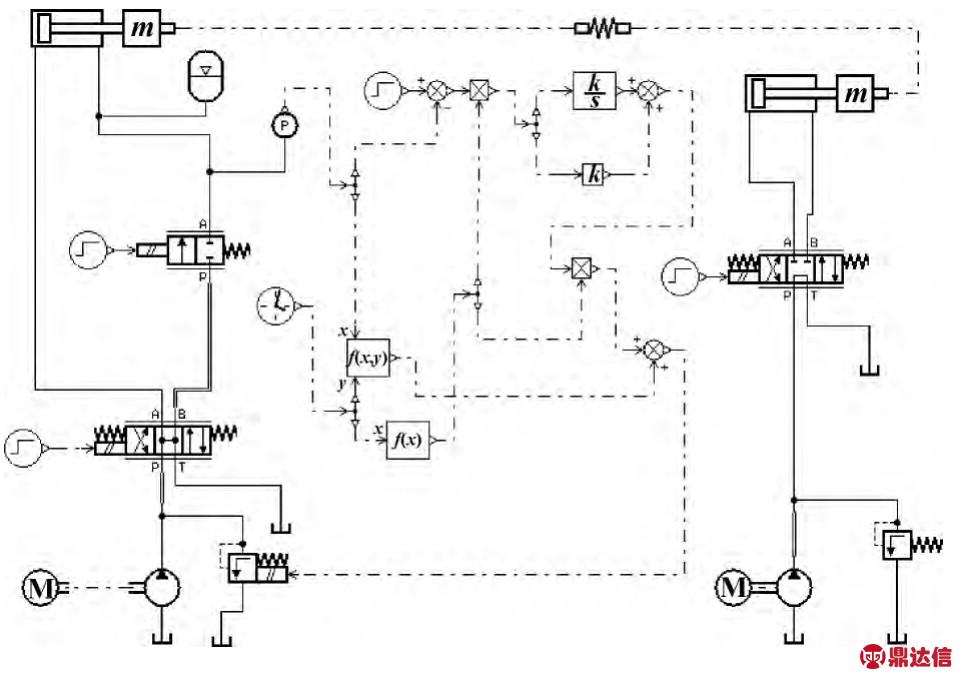

图1为典型的3种张紧力变化示意图,图2为带式输送机张紧装置电液控制系统。输送机启动阶段为0~t1,张紧装置控制胶带张力为F sta,期间电机开启,1DT和3DT得电,由比例溢流阀开环控制系统压力恒定。输送机运行阶段为t1~t2,张紧装置控制胶带张力为F run,考虑到输送机胶带长时间处于运行工况,为了提高液压系统效率,减小系统压力溢流损失,采用闭环双位开关控制,其控制原理为:设定一个压力精度范围±ε,当系统压力处于该范围内,电机停止,1DT~3DT失电;当系统压力高于压力上限,则3DT得电,由比例阀开环降压;当系统压力低于压力下限,1DT和3DT得电,电机启动补液。输送机正反转换阶段为t2~t3,期间输送机停机并且斗轮机变幅,张紧装置控制胶带张力为F tri,为了降低斗轮机变幅驱动功率,此张紧力设定较小,图2中移动滚筒14被斗轮机杆13牵引,由此而产生的移动速度对系统压力会有影响,为了消除该干扰,需采用压力闭环控制。以上3种张紧力控制中,只有启动和运行张紧力控制比较简单,所以文中重点研究正反转换阶段的尾车升降张紧力控制。

图1 带式输送机张力变化时序图

图2 带式输送机拉紧装置液压系统原理图

2 系统数学模型

为方便理论分析,必须分解控制系统的各个环节,建立相应的数学模型[2],为后续研究做准备。对图2所示系统各环节建立数学模型如下。

2.1 压力检测环节模型

实际工况中为了检测和控制方便,直接控制系统压力就可以控制胶带张力。采用压力传感器测试液压缸小腔压,其数学模型是典型的比例环节:

式中:ku为传感器压力电压增益。

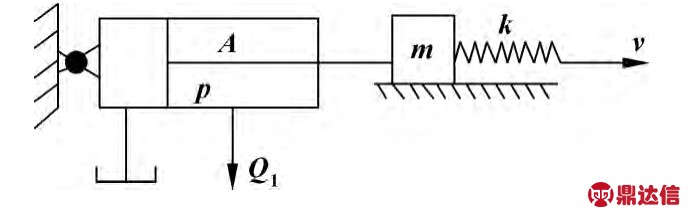

2.2 液压缸负载模型

将弹性胶带简化为刚度为k的弹簧,移动滚筒质量为m,液压缸小腔油压为p,小腔面积为A,流出小腔的流量为Q1,忽略液压缸筒和活塞的阻尼、油液压缩的弹性变形和移动滚筒与地面的摩擦力。如图3所示,令胶带被牵引端移动速度为v,移动滚筒的速度为 v′:

整理后得:

图3 液压缸负载模型

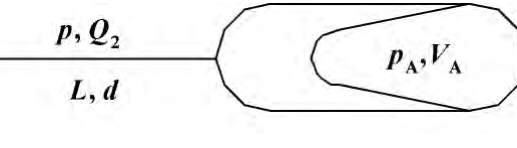

2.3 蓄能器环节模型

图4 气囊型液压蓄能器的结构示意图

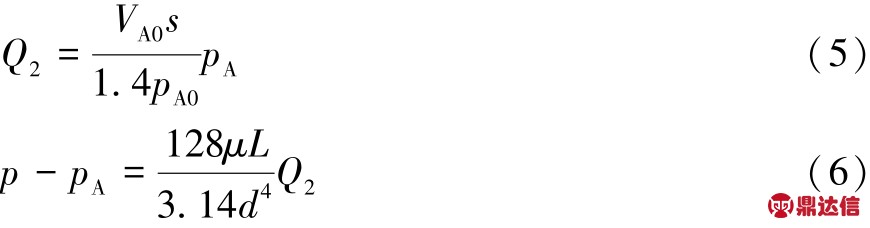

系统选用的是气囊型液压蓄能器,如图4所示,蓄能器入口处的压力p,蓄能器内气体压力p A0,体积为V A0,流入蓄能器的流量Q2,按照文献[3-4]的方法, 建立文中蓄能器的动态模型如下:

式中:μ为液压油动力黏度;L为蓄能器外管路长度;d为管路内径。

2.4 比例溢流阀模型

选用ATOS公司AGMZO-A-030/210型比例溢流阀,系统中蓄能器的固有频率远低于比例阀的固有频率,所以将比例溢流阀看作比例环节,根据样本[5]给出的特性曲线得到比例溢流阀的压力与输入信号U i和流量Q3的线性变化关系如下:

式中:k1为比例溢流阀输入信号与输出压力系数;U i为比例溢流阀输入信号;k2为比例溢流阀流量变化与输出压力系数;Q3为比例溢流阀流量。

2.5 流量平衡方程

根据流量连续性方程应有:

式中:Q pump为液压泵输入系统流量。

3 控制策略

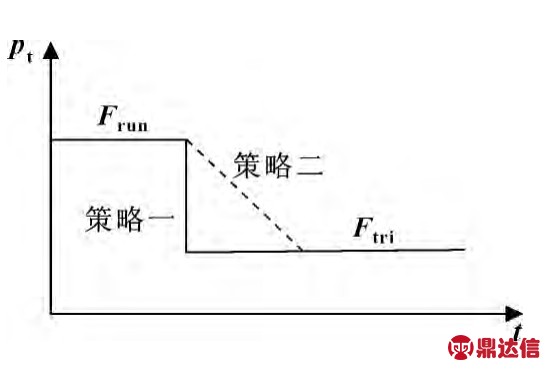

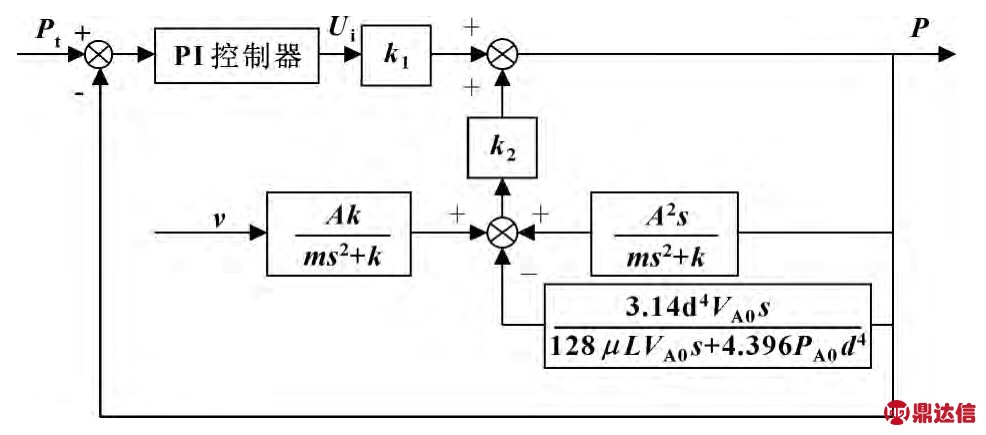

文中研究的工况是系统运行中最复杂的,其中包括张紧力的切换过渡控制以及尾车运动过程中的张力控制。提出两种控制策略:策略一:从运行张紧力直接转换到尾车升降张紧力,采用闭环PI控制;策略二:采用开环控制,将运行张紧力按一定的斜率转换到尾车升降张紧力,如图 5中虚线所示,当张力到达运行张紧力,再执行闭环PI压力控制。闭环PI压力控制如图6所示。

图5 压力控制策略

图6 压力控制系统方块图

4 仿真

采用计算机仿真可以全面而清楚地分析系统的动静态特性,为系统的优化设计和参数设计提供依据。采用AMESim软件为系统仿真工具,取运行张紧力对应压力为15 MPa,尾车升降张紧力所对应压力为8 MPa,胶带牵引端移动速度为0.02 m/s。搭建系统仿真模型如图7所示。

图7 AMESim仿真框图

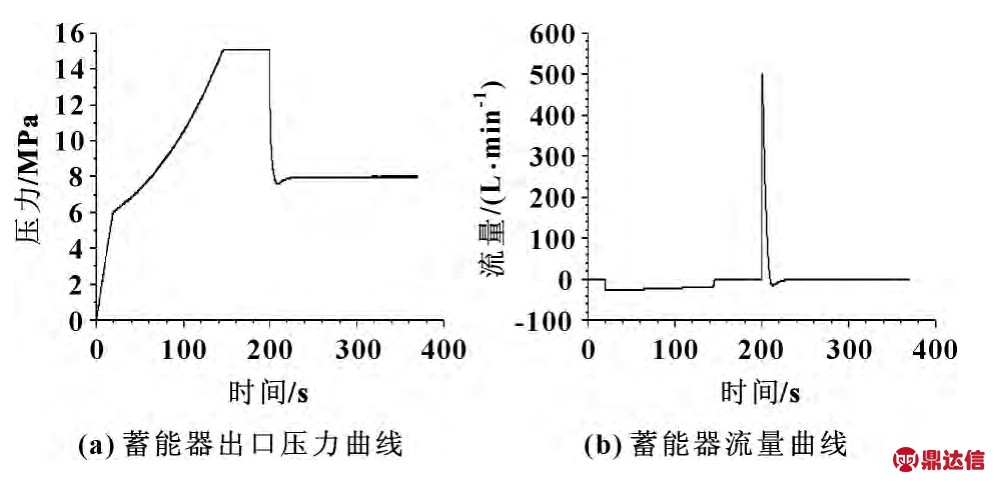

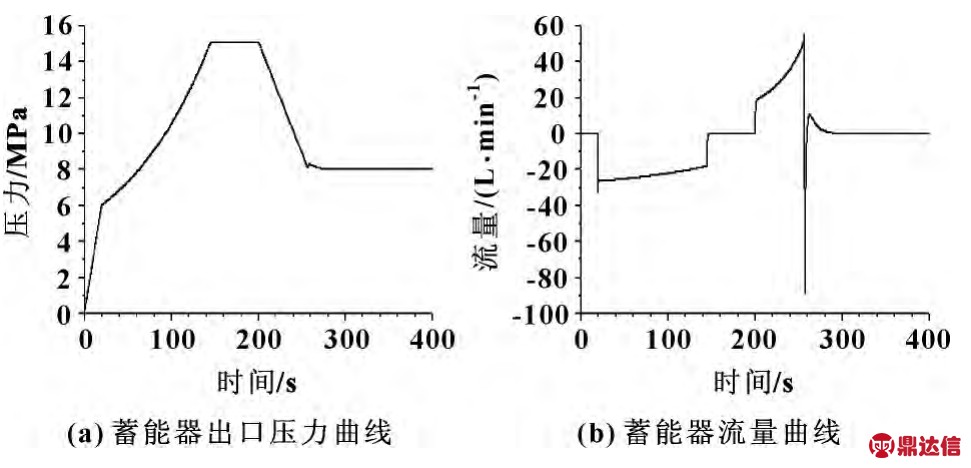

图中右侧泵控缸模拟斗轮机变幅机构来牵引胶带向右运动,弹簧模拟胶带,左侧是液压张紧装置,中间部分是控制算法,并按策略一和策略二进行控制,得到的压力控制曲线和蓄能器排液流量曲线如图8和图9所示。按照策略一控制,液压元件须满足最大流量为 500 L/min;而按照策略二,最大流量为 60 L/min,大大减小了通径要求,并且从压力控制动特性来看,策略二的压力波动更小。

图8 策略一

图9 策略二

5 结论

带式输送机运行的工况较为复杂,液压张紧装置也需提供多种张紧力。文中重点研究从运行张紧力到尾车升降张紧力的切换控制,提出了先开环缓慢降压,再闭环稳压控制的方法,并与直接PI控制的方法相对比。通过建模和仿真得出以下结论:

(1)从元件通径来看,采用直接闭环控制的方法,液压元件的最大流量需满足500 L/min,而按文中所提方法,液压元件所需最大流量是60 L/min,大大减小通径要求。

(2)从压力控制动特性来看,文中所提方法较PI直接控制、压力波动更小。