摘要:阐述某液压系统调节蓄能器的结构及工作原理。基于AMESim建立调节蓄能器仿真模型,并在某液压系统油源回路及解锁回路仿真模型上进行验证及分析。结果证明:该仿真模型可以较好地模拟调节蓄能器的工作情况;调节蓄能器建压时间与蓄能器预充气体压力大小以及液压油空气含量成负相关,最终建压大小与调节阀弹簧完好性成正相关。

关键词:调节蓄能器;AMESim仿真

蓄能器作为液体压力能的储存和释放装置,在液压系统中得到了广泛的运用。某液压系统调节蓄能器是集蓄能器、单向阀、安全阀、调节阀于一体的组合元件。该调节蓄能器在液压系统中具有保压、供油、泄荷等功能,因此成为该液压系统正常运行的关键。由于调节蓄能器尤其是其端盖部分结构复杂紧凑,采用常规手段检测及研究其性能有一定的困难。使用AMESim建立调节蓄能器仿真模型,为该元件的性能研究提供了高效可行的方法。

1 调节蓄能器的结构及工作原理

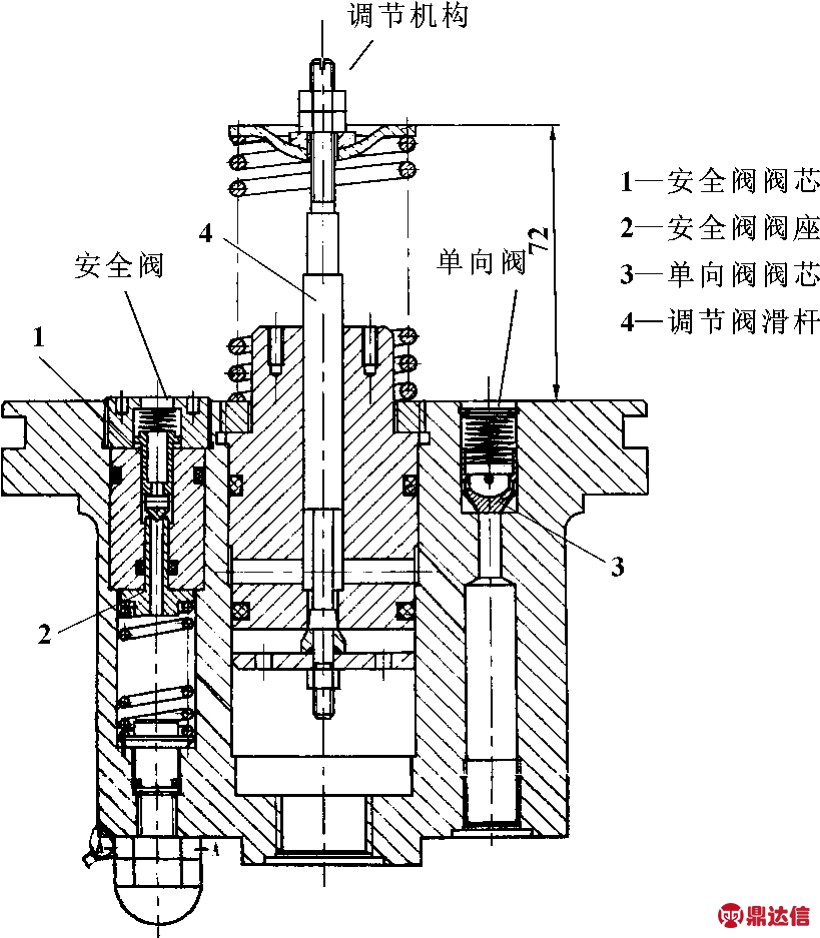

该调节蓄能器为活塞式蓄能器,内部预充纯氮。其端盖部分结构复杂,结构如图1所示。调节蓄能器的进油口处设有单向阀,用以保证蓄能器在加压之后不反向供油。调节阀用于调节蓄能器内的油液压力,当未达到工作压力时,调节阀关闭,蓄能器开始建压;当超过工作压力之后调节阀开启,齿轮泵泄荷。如此循环,保证蓄能器的压力维持在可用的范围之内。端盖处的安全阀,其开启压力高于调节阀的开启压力,在液压系统出现故障导致蓄能器无法出油时,保证蓄能器及整个油源回路的安全。

2 蓄能器模型的建立

根据调节蓄能器的结构,运用AMESim对调节蓄能器每个组成部件进行建模,根据调节蓄能器实际参数设置模型参数。

图1 调节蓄能器端盖结构图

2.1 蓄能器蓄能装置建模

调节蓄能器主体部分为充氮活塞式蓄能器,其压力与体积符合波尔定律

式中:p0为充气压力;

p1为最低工作压力;

p2为最高工作压力;

V1,V2分别为对应于p1,p2时气体体积;

其一,这个理念的前身由1811年前后在罗马创作的一批德国画家所提出并身体力行,这个北欧人群体被称为“拿撒勒画派”,他们都是虔诚的基督徒,两位首领分别叫奥沃贝克和科涅利乌斯。拿撒勒画派过着中世纪隐修士般的生活,厌恶浮华的物质文明,包括文艺复兴那段历史,在他们眼中,文艺复兴的艺术就是世俗享乐和异教精神的象征,以拉斐尔的绘画为典型,以其为榜样从艺无异于自甘堕落;只有拉斐尔之前的艺术才能体现最真诚的信仰。因此,他们怀揣着崇敬,学习早期意大利画家的艺术,不久,这个理念便经由一位叫做威廉·戴斯的苏格兰画家传播到了英国。

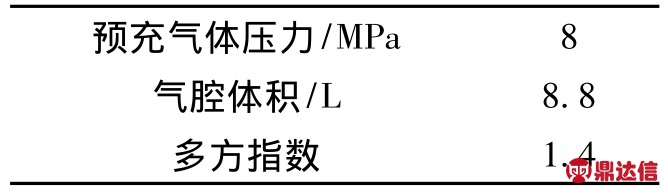

在AMESim中选取模型HA000-1作为调节蓄能器的蓄能装置,其参数如表1所示。

表1 蓄能装置参数

2.2 调节蓄能器单向阀建模

调节蓄能器端盖单向阀为锥阀芯密封式直通单向阀结构,忽略阀芯与阀体的摩擦力,阀芯受力为

其中:p1为单向阀进口油压;

p2为单向阀出口油压;

D1为单向阀进油口直径;

n为多方指数,因调节蓄能器在某液压系统中充放油均在1 min内进行,可以近似为绝热过程,因此该值取1.4。

D3为阀芯弹簧套外径;

F1为单向阀弹簧预紧力;

K为弹簧弹性系数;

x为阀芯位移量。

当F<0,阀口关闭;F≥0,阀口开启。

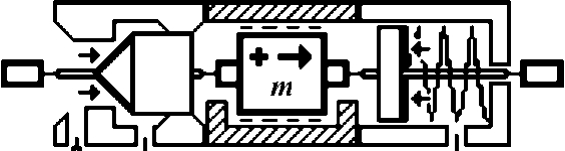

其AMESim模型如图2所示。

图2 减压阀仿真模型

单向阀仿真参数如表2所示。

表2 单向阀仿真参数

2.3 调节蓄能器调节阀建模

调节蓄能器调节阀根据蓄能器内油压调整进油口的溢流量,从而使蓄能器油压稳定在合理范围之内。调节阀中主要作用部件为滑杆,连接蓄能器蓄能腔、进油口和溢流口,控制阀口的启闭。滑杆受力

其中:p2为蓄能器油腔压力;

p1为蓄能器进油口压力;

D1为滑杆最大外径;

D2为滑杆进油口端最小外径;

D3为溢流口直径;

F1为弹簧预紧力;

K为弹簧弹性系数;

x为滑杆位移量。

当F>0时,阀口开启,液压泵卸荷,蓄能器不再进油;当F≤0时,阀口关闭,蓄能器进油。

利用AMESim建立的调节阀仿真模型如图3所示。

图3 调节阀仿真模型

仿真参数如表3所示。

表3 调节阀仿真参数

2.4 调节蓄能器安全阀建模

调节蓄能器安全阀是蓄能器及整个液压系统油源回路的保护装置。其工作原理为:当蓄能器压力超过调节阀调节上限时,安全阀阀芯1在液压力的作用下推动阀座2,阀芯和阀座一起运动到一定距离后,阀芯1停止运动,阀座2在液压力的作用下继续运动,与阀芯分离,油液从蓄能器压力腔溢出,从而保证蓄能器安全运行。其阀座受力为:

第一阶段,阀芯推动阀座向后运动

第二阶段,液压力推动阀座向后运动,开始溢流

其中:p1为蓄能器油压;

D1为安全阀阀芯外径;

D2为安全阀阀座外径;

D3为安全阀阀座内径;

F1为阀芯弹簧预紧力;

K1为阀芯弹簧弹性系数;

x1为阀芯位移量;

F2为阀座弹簧预紧力;

K2为阀座弹簧弹性系数;

x2为阀座位移量。

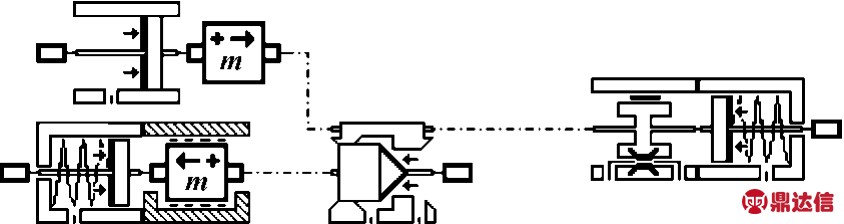

利用AMESim根据其工作机理,建立其仿真模型如图4所示。

图4 安全阀仿真模型

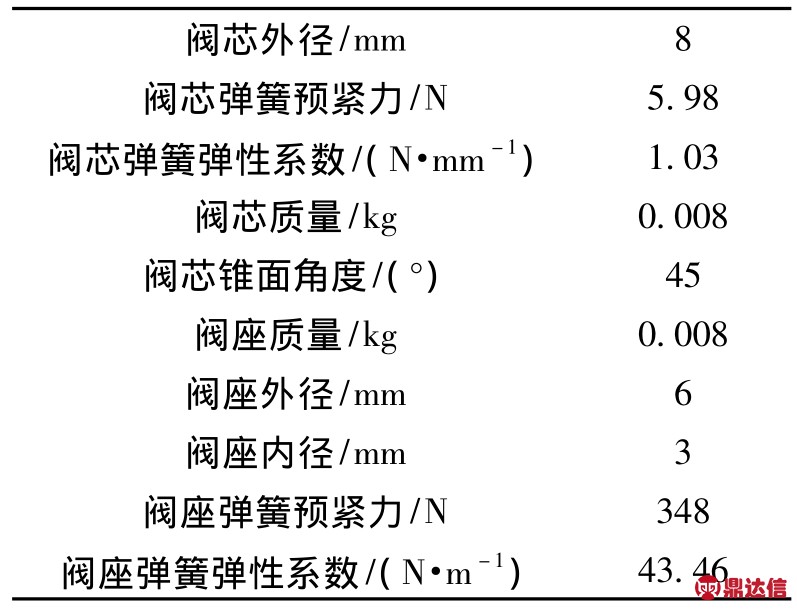

其仿真参数如表4所示。

表4 安全阀仿真参数

3 调节蓄能器仿真分析

3.1 调节蓄能器仿真模型验证

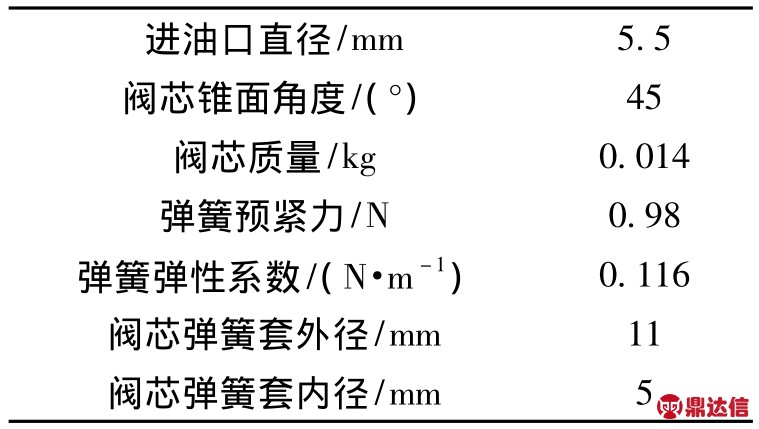

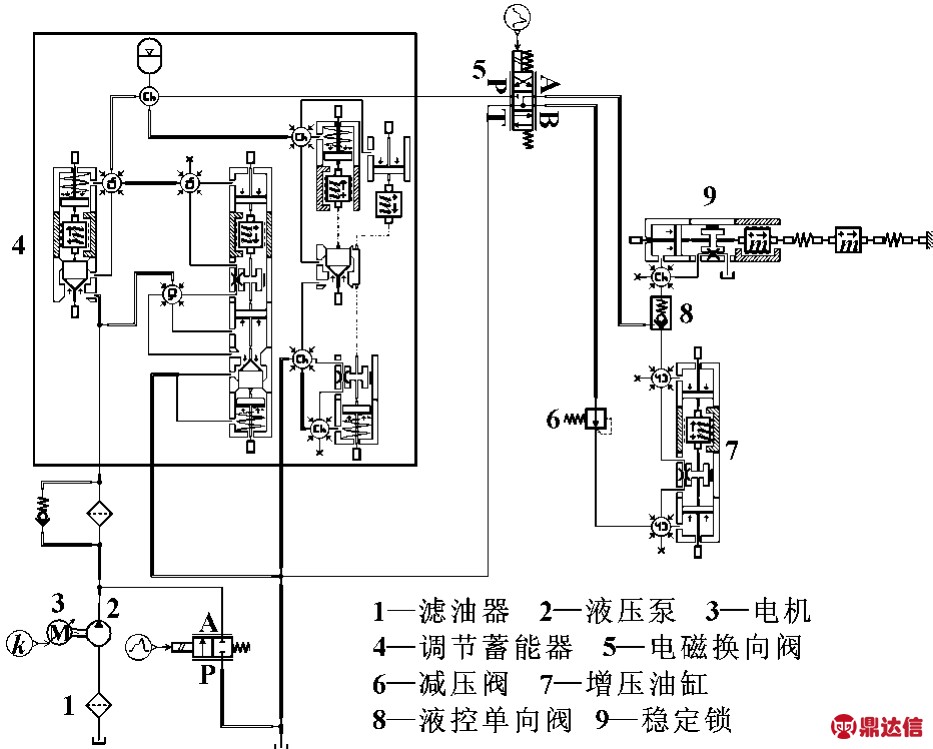

为了更好地验证模型的正确性,按照该液压系统实际油源回路和解锁回路建立调节蓄能器的仿真回路。整体模型如图5所示。

图5 调节蓄能器仿真回路

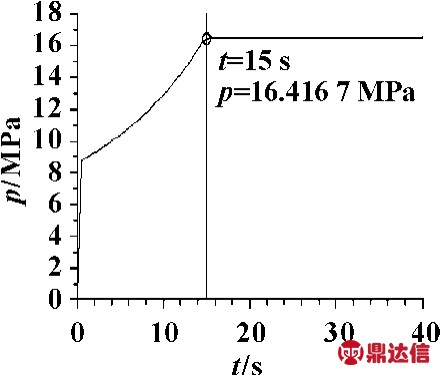

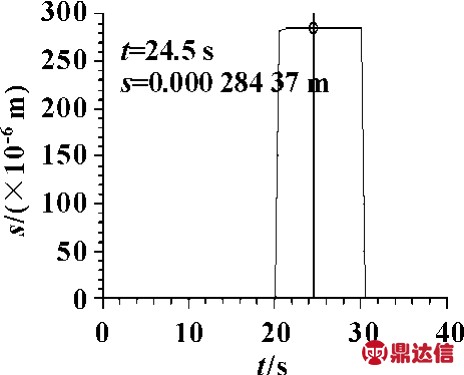

对仿真回路进行40 s仿真,t=020 s时,换向阀5位于中位,建立油源压力,液压泵向蓄能器充油;t =2030 s时,换向阀5于左位,液压油经过减压阀6进行减压和稳压,再经增压油缸7增压,最后经液控单向阀8进入稳定锁9进行解锁;t=3040 s时,换向阀位于右位,液控单向阀被反向开启,稳定锁油腔卸荷,稳定锁闭锁。调节蓄能器油腔压力仿真结果如图6所示。蓄能器在15 s内压力达到16.42 MPa,符合该液压系统液压油源在1520 s内建压的技术要求;蓄能器油压在达到16.45 MPa后,虽然液压泵仍在工作,但蓄能器压力不再上升,符合调节蓄能器压力上限16.5 MPa的技术要求,说明蓄能器调节阀建模准确。稳定锁锁紧块的仿真结果如图7所示。三位四通阀位于左位时,稳定锁锁紧块产生0.284 mm位移,解锁成功;三位四通阀位于右位时,稳定锁锁紧块位移回零,稳定锁闭锁。仿真结果表明:仿真模型符合该液压系统调节蓄能器的各项技术要求且执行动作准确,说明仿真模型能较好地对该液压系统调节蓄能器的性能及工作进行模拟。

图6 调节蓄能器油腔压力

图7 稳定锁锁紧块位移

3.2 调节蓄能器仿真分析

通过调节蓄能器模型的仿真,对调节蓄能器的性能及可能发生的故障进行分析,仿真结果可为产品性能分析及故障诊断提供依据。

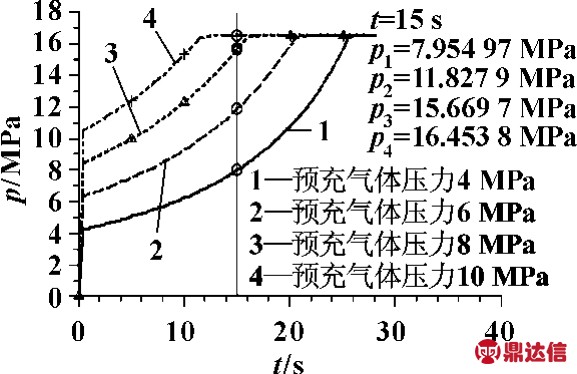

3.2.1 预充气体压力对调节蓄能器的影响

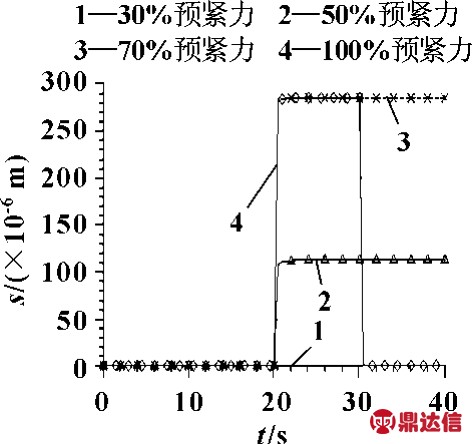

在调节蓄能器气腔预充气压力分别为 4,6,8,10 MPa的情况下,对调节蓄能器建压情况进行仿真,仿真结果如图8所示。

从仿真结果可知:在建压至15 s时,当调节蓄能器预充压力超过8 MPa,蓄能器达到建压超过13 MPa的技术指标;而随着调节蓄能器预充气体压力的减小,其建压时间逐渐增长,说明调节蓄能器建压时间和预充气体压力大小成反相关。

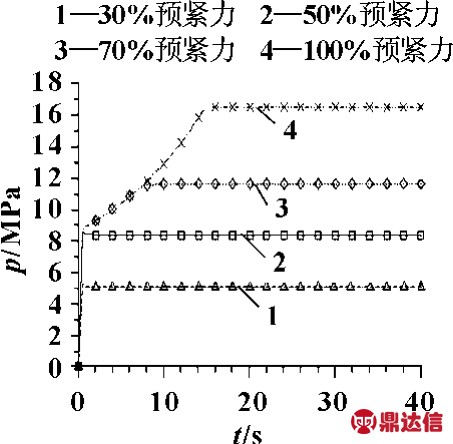

3.2.2 调节阀弹簧失效对蓄能器及液压回路的影响

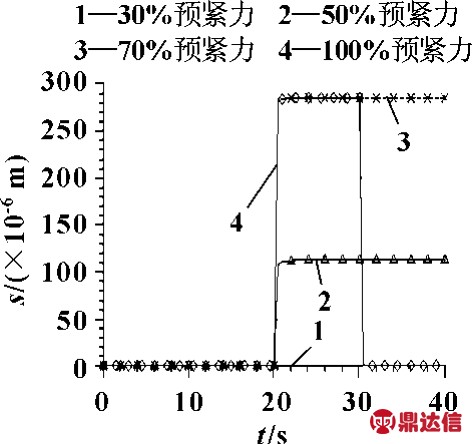

调节蓄能器中调节阀对蓄能器最终建压的大小起着决定作用。因该液压系统在工作中需将蓄能器压力调至最高,使得调节阀弹簧长期处于压缩状态,很容易导致调节阀弹簧疲劳失效。图9和图10分别为调节阀弹簧疲劳情况下弹簧预紧力损失70%、50%、30%以及正常情况下调节蓄能器建压结果和稳定锁锁紧块的位移结果。

图8 不同预充气体压力下蓄能器建压结果

图9 不同预紧力下蓄能器建压结果

图10 不同预紧力下锁紧块位移结果

由图9可知:随着弹簧疲劳失效的加深,蓄能器所能建立起来的最终压力逐渐减小,当弹簧预紧力减小到50%以后,蓄能器已不再起作用。由图10可知:调节阀预紧力损失70%后,稳定锁不再工作;当预紧力损失50%和30%,解锁回路只能解锁而无法闭锁,表明液压回路已无法正常工作。仿真结果表明:调节阀弹簧预紧力大小和调节蓄能器建压的最终值成正相关,并直接关系到液压系统能否正常工作。

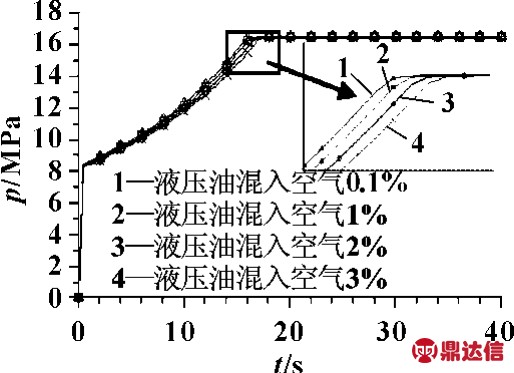

3.2.3 液压油混入空气对调节蓄能器的影响

液压系统中液压油中空气的含量会直接影响液压油的可压缩性,图11显示了在液压油中空气含量(在绝对温度和大气压下,空气与气液混合体体积之比)分别为 0.1%,1%,2%,3%的情况下,蓄能器的建压情况。

由仿真结果可知,正常的空气混入量对调节蓄能器建压过程未造成严重的影响。但也可以看出:随着液压油中空气含量的增加,蓄能器的建压时间有所增长。所以在使用液压系统的过程中应尽量减少空气的混入量。

图11 油液空气含量对蓄能器建压影响

4 结论

以某液压系统调节蓄能器为研究对象,通过分析调节蓄能器组成部件的工作原理及受力情况,建立了调节蓄能器的AMESim仿真模型。通过将调节蓄能器模型放入油源及解锁液压回路进行仿真,得出以下结论:

(1)仿真验证表明:仿真模型可以较好地模拟调节蓄能器的工作情况。

(2)仿真分析结果表明:调节蓄能器的蓄能时间与蓄能器预充气体压力大小及液压油空气含量成负相关;调节蓄能器调节阀弹簧的疲劳程度决定了调节蓄能器最终建压大小,疲劳程度越小,调节蓄能器最终建压值越接近最高压力。