摘 要: 液压伺服系统一般将供油压力视作恒定值,但大流量工况及长管道的管道效应会引发供油压力波动,供油压力的动态变化导致伺服控制系统动态特性改变,使伺服控制精度降低.针对该问题,文中基于BackStepping控制法,将变化的供油压力作为伺服系统未知参量进行估计,利用含有估计项的李雅普诺夫函数导数必须负定的原则,提出一种供油压力估计方法,使伺服系统能够适应供油压力的不确定性变化,保持良好的位移跟随特性.实验结果表明,在变化的供油压力下,采用所提出的极值压力估计控制方法比采用供油压力确定值的BackStepping方法的位移跟随精度更高.

关键词: 液压伺服控制;压力极值估计;BackStepping控制法;位移跟随

Foundation items: Supported by the National Natural Science Foundation of China(51275356)and the Special Project of the Ministry of Industry and Credit(MJF201302)

液压伺服系统广泛应用于机械臂驱动、飞机舵面控制、机床进给系统等,以此来实现位置伺服控制.经典位置控制是将模型方程在工作点附近线性化[1],然后使用极点配置等线性控制设计方法设计控制器,但工作点发生变化时,线性化误差会增大,控制性能会降低.为了提高位置伺服控制精度,学者们提出了各种非线性控制方法,如反馈线性化[2]法将系统非线性部分在系统输入中消去,并引入线性项改变系统特性,该方法考虑了系统的非线性部分,因此应用广泛;平坦系统法[3]利用系统模型方程,通过控制信号反推系统前馈输入、附加位置信号反馈,实现非线性位置伺服控制;BackStepping法[4- 5]通过建立虚控制,由模型方程逐阶推导至系统输入部分,并通过李雅普诺夫函数的导数负定保证系统渐进稳定至控制信号,同样保留了系统的非线性特性.

上述控制器设计中,均是将泵的供油压力视为恒定值.实际上,当系统中突然出现大流量负载时,如飞机液压系统中的起落架作动时,恒压变量系统由于流量-压力调节的滞后作用,供油压力会出现明显的下降;另外,当系统中存在长管道时,管道效应[6]将使伺服阀进口处的供油压力发生波动,此时即使泵出口安装蓄能器,负载端压力也依然会产生明显波动.泵出口压力非线性控制方法[7- 8]的提出以及节能型位移伺服方法[9- 10]的提出,使得为了提高系统能量利用效率而主动改变供油压力的控制方式成为可能.供油压力的变化导致伺服系统动态特性变化,若伺服控制器设计时仍将供油压力视作恒定参数,则必然会降低伺服控制精度.解决这个问题的最直接方法是安装伺服阀进口压力传感器,将检测到的真实供油压力传递给伺服阀控制器,但这样会增加系统成本,且使得伺服系统结构更为复杂.

若将变化的供油压力看作未知参量,采用参数估计方法进行求解,则可避免增加额外的传感器.自适应控制器[11- 14]通过不断对未知参数进行更新,使估计值与实际值逐渐趋近,实现参数估计,但其有两个关键前提:一是未知参数必须为常量或缓变量,避免引入未知参数的导数;二是未知参数必须以线性化参量的形式出现在模型当中,使估计值与估计误差线性分离,通过选取适当的更新率消除估计误差.然而液压伺服系统的供油压力出现在模型方程根号项中,不满足线性条件,且供油压力并非常量,因此上述两个条件均不能满足.高增益观测器[15- 17]通过系统的输出参量和系统模型对整个系统的状态空间参量进行估计,同时还可以对系统中的干扰参量进行估计.但供油压力在系统模型中仅仅作为一个参数,而非状态空间参量,且高增益观测器的干扰参量同样要求其在系统模型中是线性关系,因此也不能将供油压力作为干扰参量进行估计.文献[18]提出采用滑模变结构方法来对供油压力进行估计,但为了使李雅普诺夫函数的导数负定,会出现将供油压力估计成负值的情况,与实际工况不符.

文中提出一种基于BackStepping方法的压力极值估计控制方法,控制器只需将供油压力的估计值在最大值和最小值二者之中切换,即可达到与已知供油压力值情况下相同的位移跟随精度,并进行了实验验证.由于无需额外增加伺服阀入口压力传感器,因此可以直接应用于现有伺服控制系统的改进,具有良好的应用价值.

1 基于BackStepping控制法的压力极值估计

对于变压力供油的伺服系统,可采用BackStepping方法,假定供油压力已知,从而进行控制器设计,得到位移跟随的控制律.由于控制律中包含供油压力参数,而实际上该参数未知,因此需要将控制律中的供油压力替换成估计值.计算该估计值需要分析李雅普诺夫函数的负定性,然后给出压力极值估计方法,实现供油压力参数估计,最终完成位置伺服控制器的设计.

1.1 液压伺服系统模型及BackStepping控制器设计

一般的液压伺服系统组成如图1所示.其中变量泵及其变量机构为负载提供所需的压力,压力控制器用于调节泵输出压力.位置伺服控制器则根据给定位移指令控制液压缸位移.对于双出杆液压缸,其动力学模型为[1,3]

(1)

(2)

(3)

其中:pL=p1-p2,为负载压力,p1、p2分别为液压缸左、右两腔压力;QL=(q1+q2)/2,为负载流量,q1、q2分别为液压缸左、右两腔流量;Sv为单位化伺服阀开度,阀全关时Sv=0,全开时Sv=±1;Kq为伺服阀流量系数;pp为供油压力;Ac为液压缸活塞有效面积;Vc0为初始位置时液压缸左右两腔容积;F为负载力;B为运动粘滞系数;x为液压缸位移,且初始位置位于活塞运动范围的中点;m为等效运动部件质量;β为油液弹性模量.

图1 液压伺服系统

Fig.1 Schematic of hydraulic servo system

令状态空间参量[x1,x2,x3]=[x,dx/dt,pL],并将常量进行合并,可得状态方程

(4)

(5)

(6)

其中:

以xd为系统的位移输入参考信号,引入虚控制

z1=x1-xd

(7)

构建李雅普诺夫函数

(8)

其中,控制参数δ1>0,故有

(9)

引入虚控制

z2=x2-α1

(10)

式(9)变为

(11)

令

(12)

其中,控制参数K1>0,式(11)变为

(13)

由于引入了z2,将李雅普诺夫函数扩展为

(14)

其中控制参数δ2>0,则有

(15)

引入虚控制

z3=y3-α2

(16)

并令

(17)

其中控制参数K2>0,式(15)变为

(18)

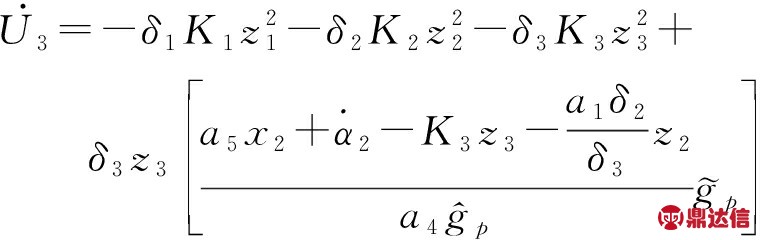

由于引入了z3,再将李雅普诺夫函数扩展为

(19)

其中控制参数δ3>0,故有

(20)

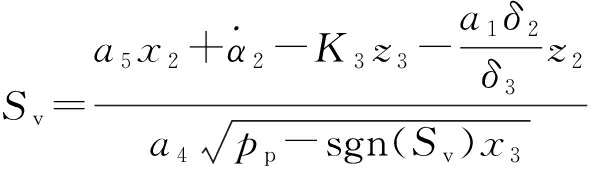

要使上式负定,需令

(21)

此时有

(22)

式(21)即为标准BackStepping法所设计的控制律.由于δ1、δ2、δ3、K1、K2、K3均大于0,因此式(22)负定,则系统在控制律式(21)下是李雅普诺夫意义下稳定的,即液压缸实际位移会渐进稳定至给定的位移信号xd.

1.2 压力极值估计方法

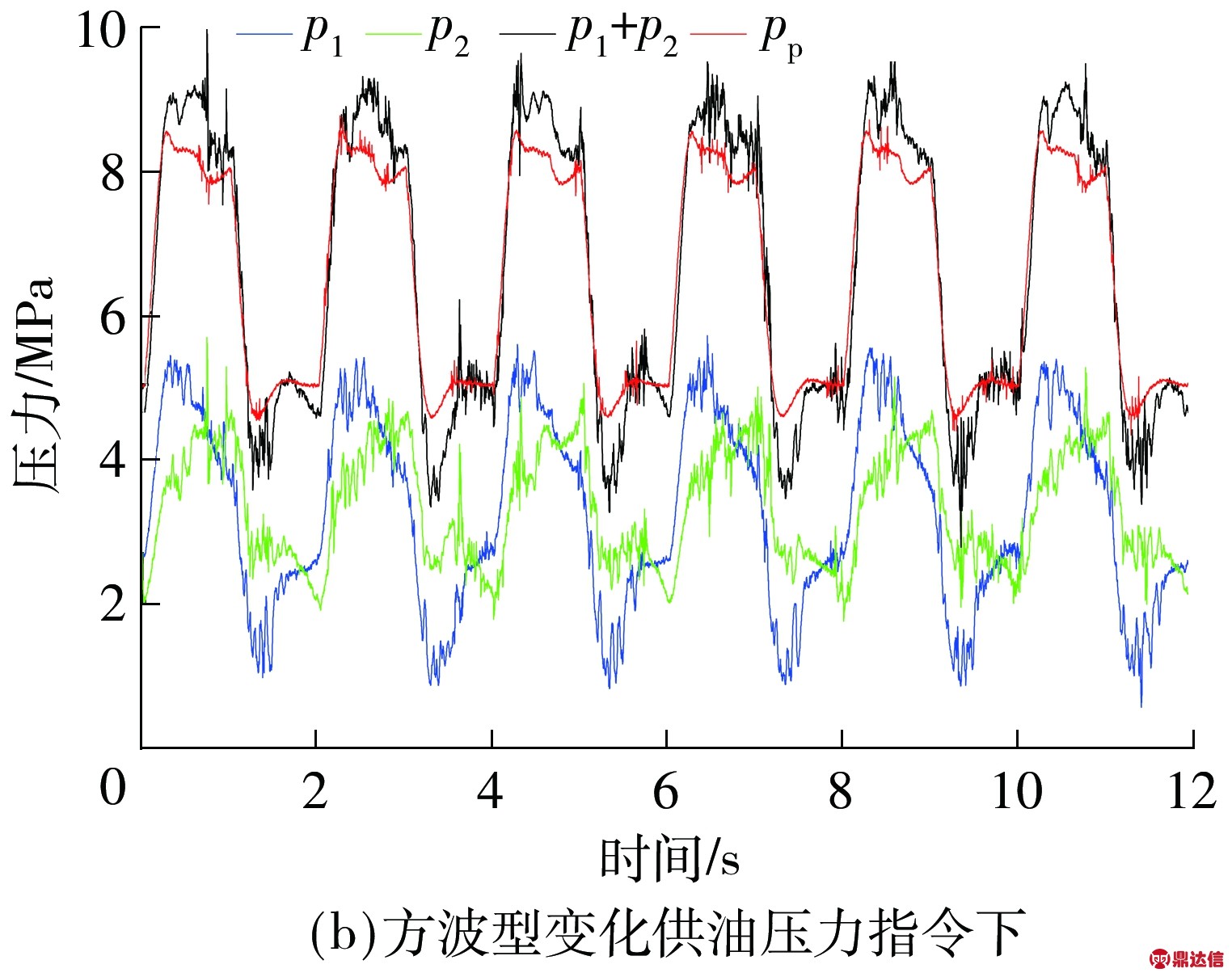

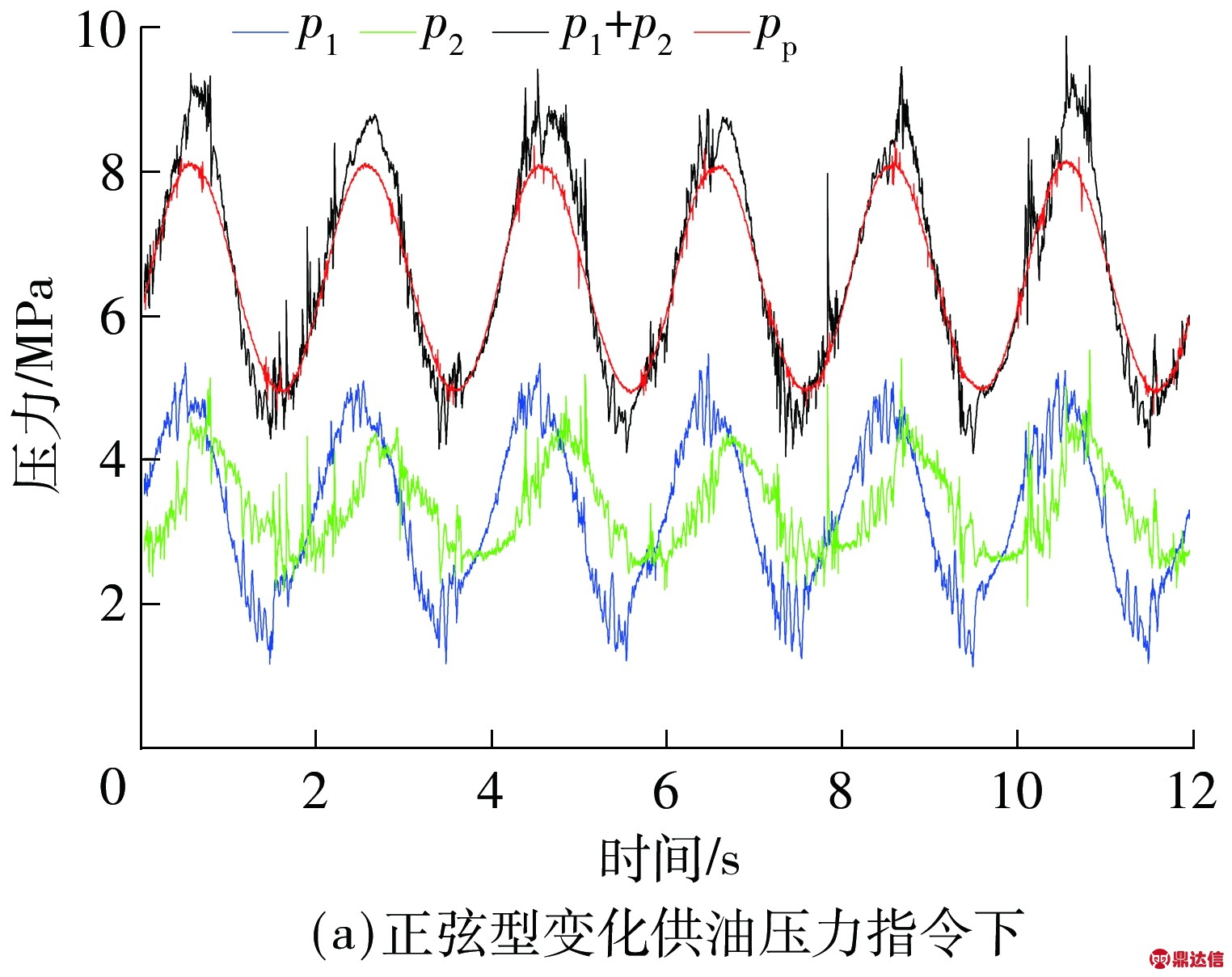

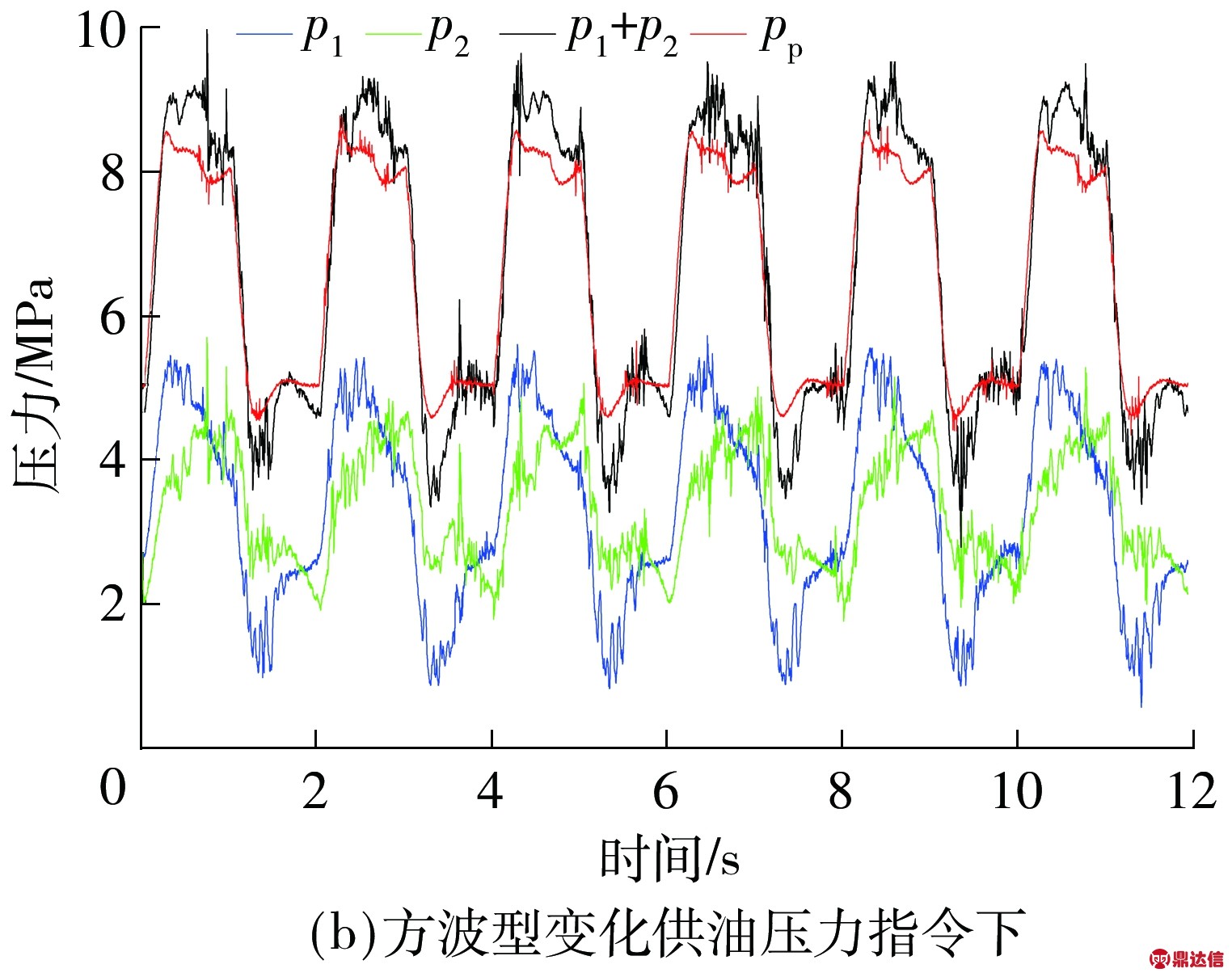

若供油压力pp变化,则基于四边滑阀稳态特性推导得出的计算式pp=p1+p2不再适用,不能用于直接计算控制量(式(21)).图2所示为试验测得的0.5 Hz的正弦型和方波型两种变化供油压力指令下的实际供油压力pp、液压缸两腔压力p1和p2及p1+p2.试验曲线也证明pp与p1+p2存在较大误差.实际上,考虑压力波动、泄漏和阀开口等非线性影响因素,对pp值进行估计时有利于提高控制精度.

为简化表达,设gp为

(23)

将式(23)的供油压力pp换成估计值![]() 则

则 p为

p为

(24)

将式(24)代入式(21)和(20),此时

(25)

其中,

![]()

p

p

(26)

为估计误差.

图2 pp与p1+p2曲线

Fig.2 Curves of pp and p1+p2

由于pp采用估计值,其李雅普诺夫函数导数的负定性还与估计误差有关,观察式(25)可知,除了估计误差![]() 符号未知外,其他各项的正负性均可以计算,且

符号未知外,其他各项的正负性均可以计算,且 p>0.为了使式(25)负定,可以采用下面的压力极值估计方法:

p>0.为了使式(25)负定,可以采用下面的压力极值估计方法:

(1)当

(27)

时,若 p满足

p满足

![]()

p=

p=

(28)

则根据式(25)有

(29)

而要使式(28)成立,则必有

(30)

其中pp,max为供油压力的最大值,即将供油压力的估计值设为供油压力的最大值,或者比最大值更大的某一个值,从而保证李雅普诺夫函数导数负定.

(2)当

(31)

时,同理,若

(32)

即将供油压力的估计值设为供油压力的最小值,或者比最小值更小的某一个值,则式(29)成立.

式(24)中的供油压力估计值![]() 仅在pp,max和pp.min二者之中切换选取,而不需要pp的精确值,便仍能保证李雅普诺夫函数导数的负定性,即保证位置跟随控制,而无需增加额外的压力传感器,从而实现在供油压力精确值未知的情况下,位移跟随控制的渐进稳定.

仅在pp,max和pp.min二者之中切换选取,而不需要pp的精确值,便仍能保证李雅普诺夫函数导数的负定性,即保证位置跟随控制,而无需增加额外的压力传感器,从而实现在供油压力精确值未知的情况下,位移跟随控制的渐进稳定.

2 实验验证

2.1 实验原理

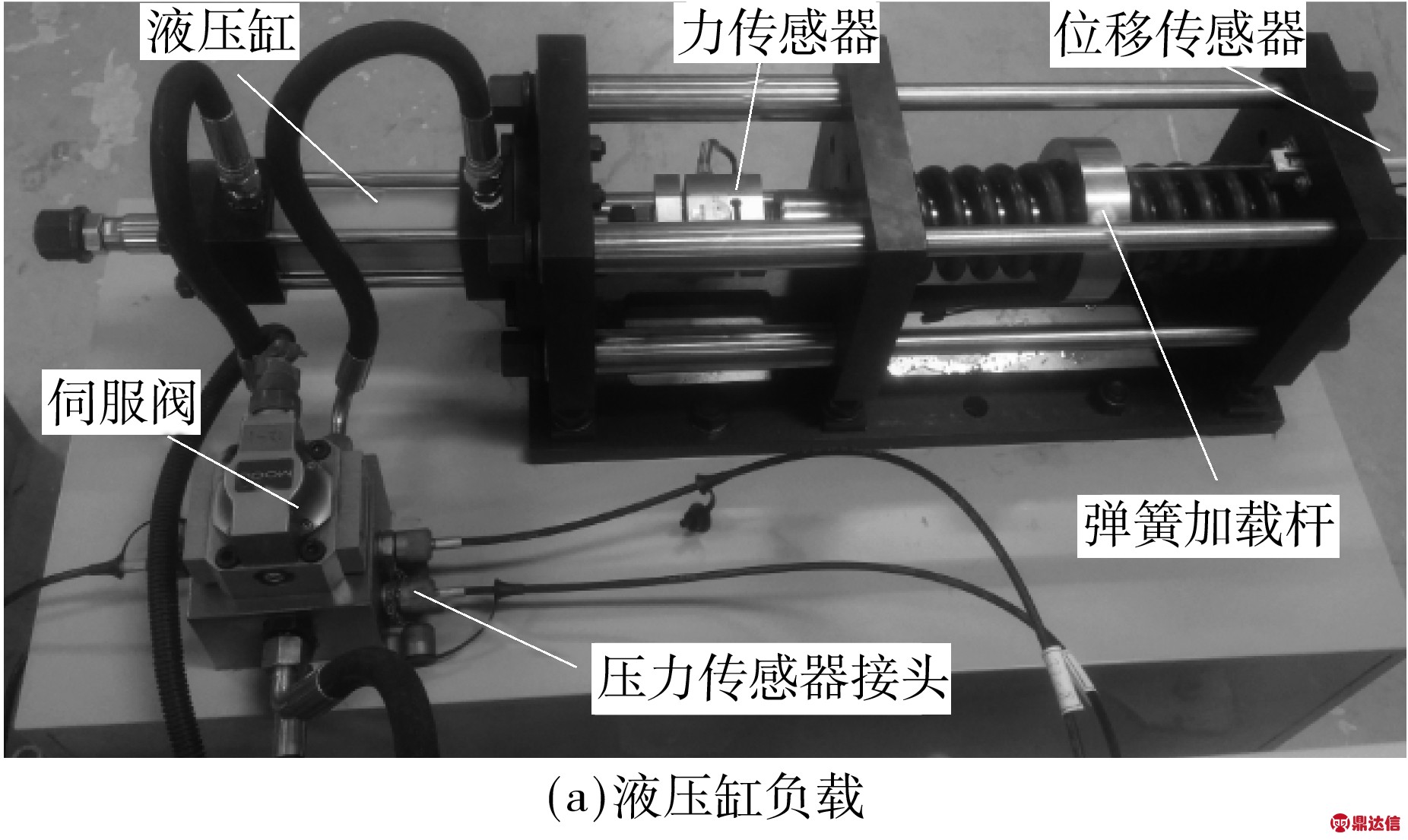

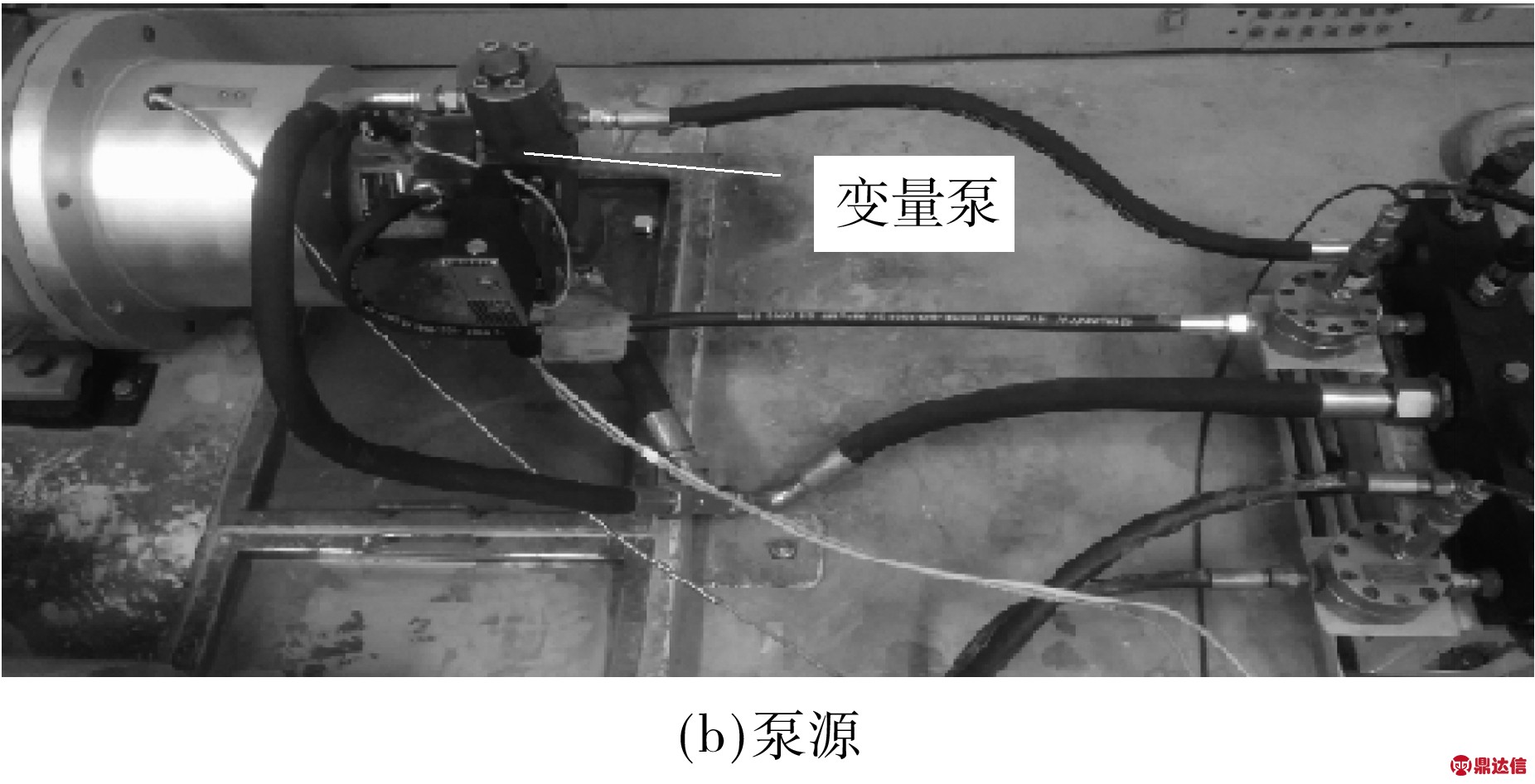

实验台组成如图3所示.为模拟供油压力的不确定性变化,给定变化的供油压力指令曲线,变量泵采用PI控制器输出对应压力.液压缸采用弹簧加载.

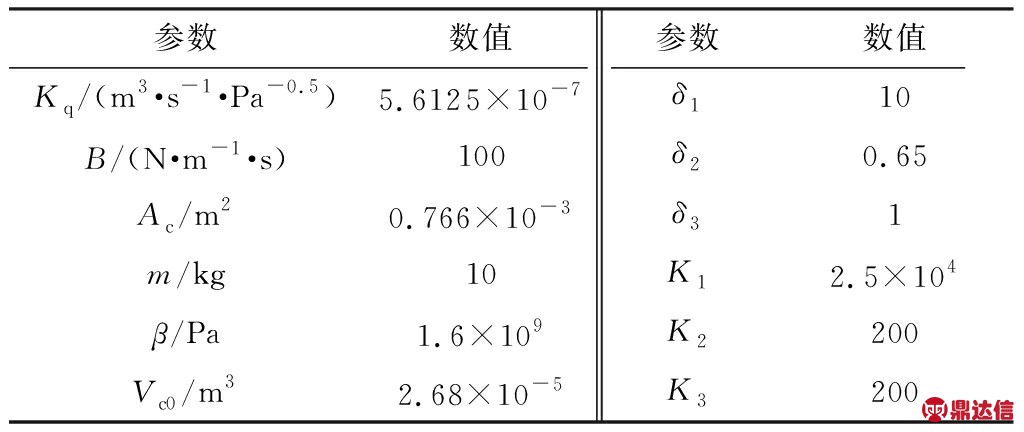

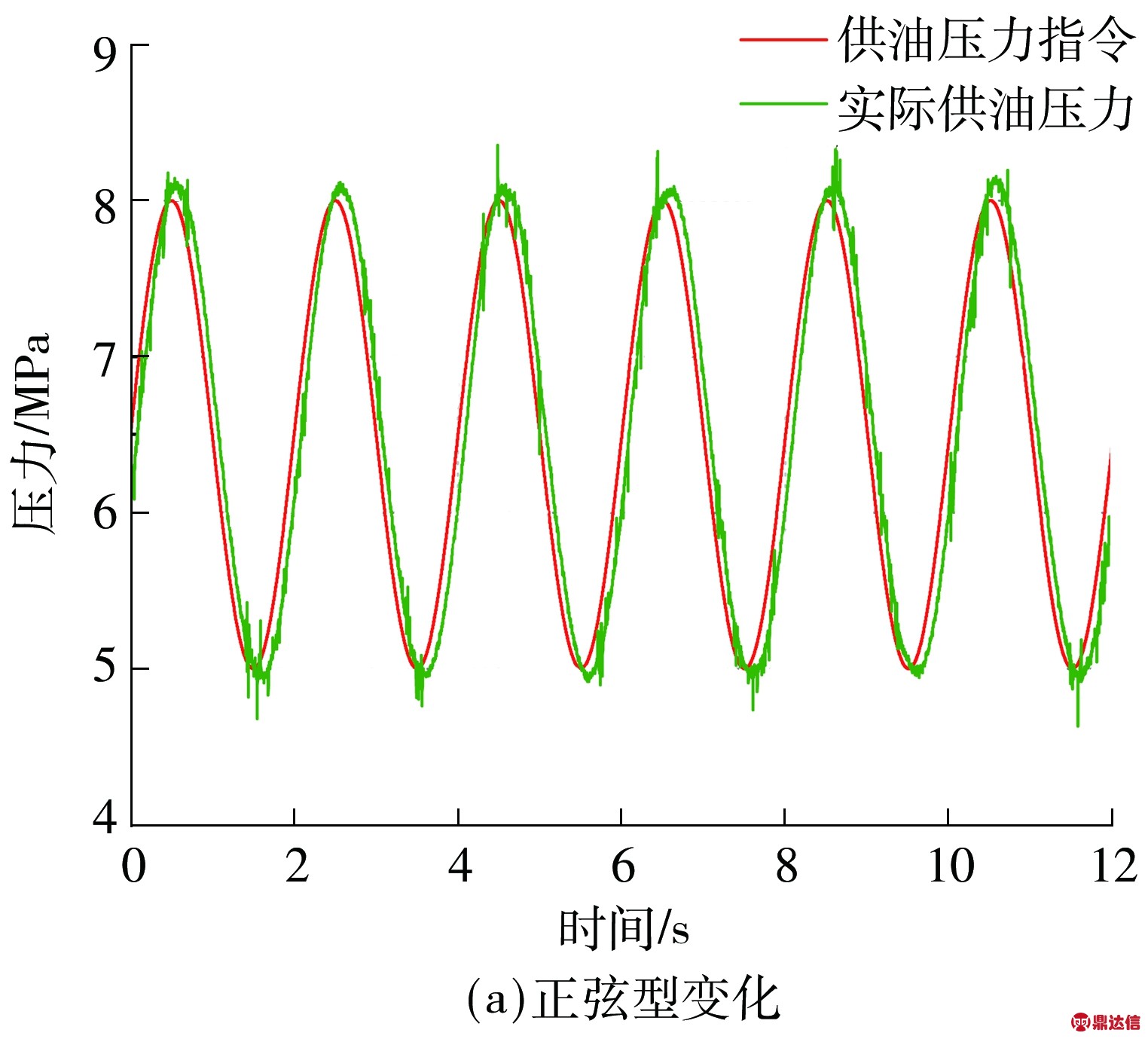

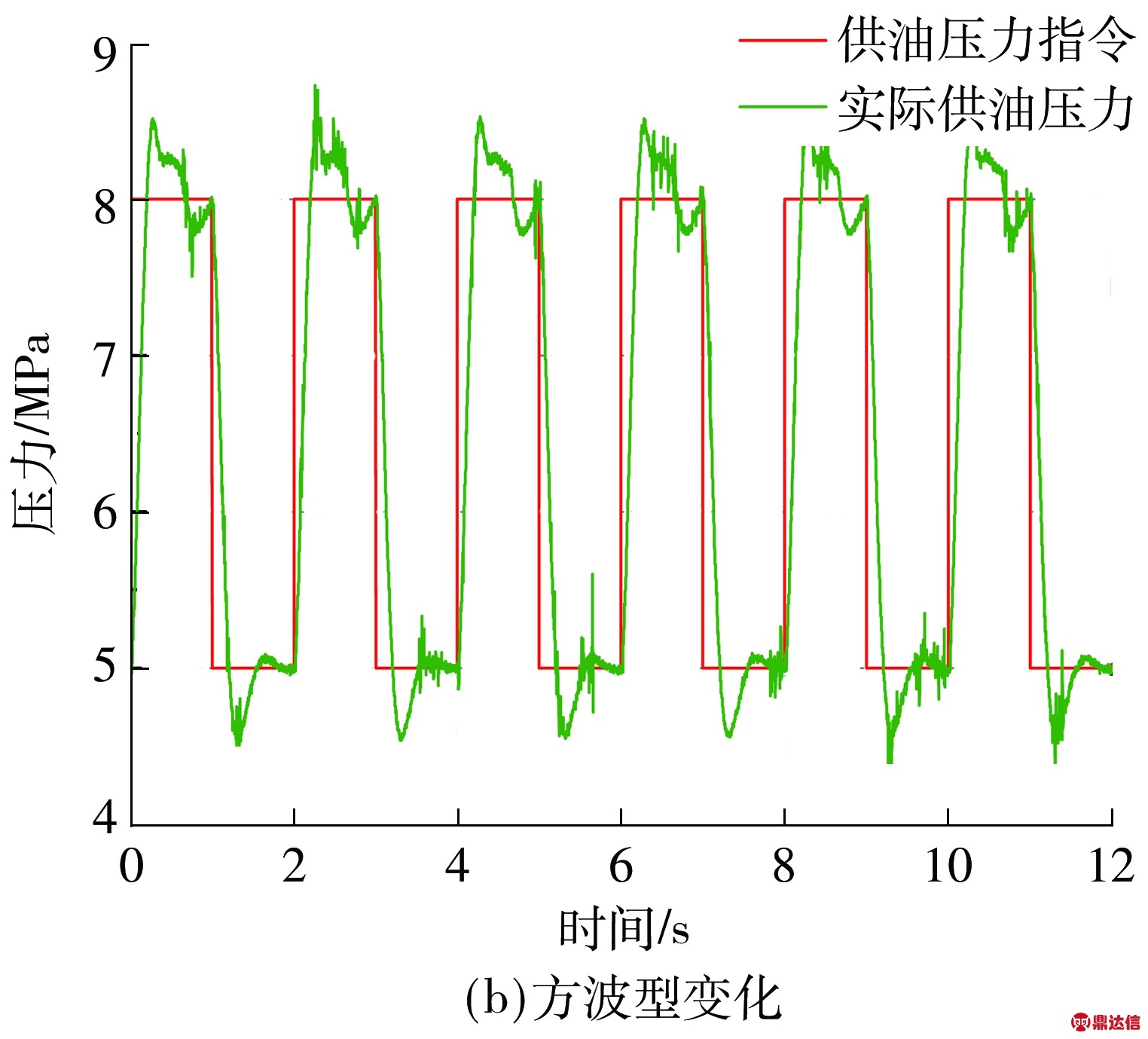

实验时,先采用0.5 Hz的正弦型和方波型两种供油压力变化曲线指令,指令及实际供油压力如图4所示.由图4设定极值估计控制器的参数pp,max=8 MPa,pp,min=5 MPa.为了验证文中所提出的压力极值估计控制器的位移跟踪效果,将其与另外两种控制方法进行对此:第1种是标准BackStepping控制法,即控制律式(21),但供油压力pp=8 MPa且保持不变;第2种仍采用控制律式(21),但供油压力使用实际测量值,并将该方法简称为测量BackStepping法.液压缸位移指令使用幅度为2 mm、频率为0.5 Hz的正弦曲线.实验相关的参数如表1所示.

图3 实验台组成

Fig.3 Experiment setup

表1 系统参数

Table 1 System and controller parameters

2.2 实验结果与分析

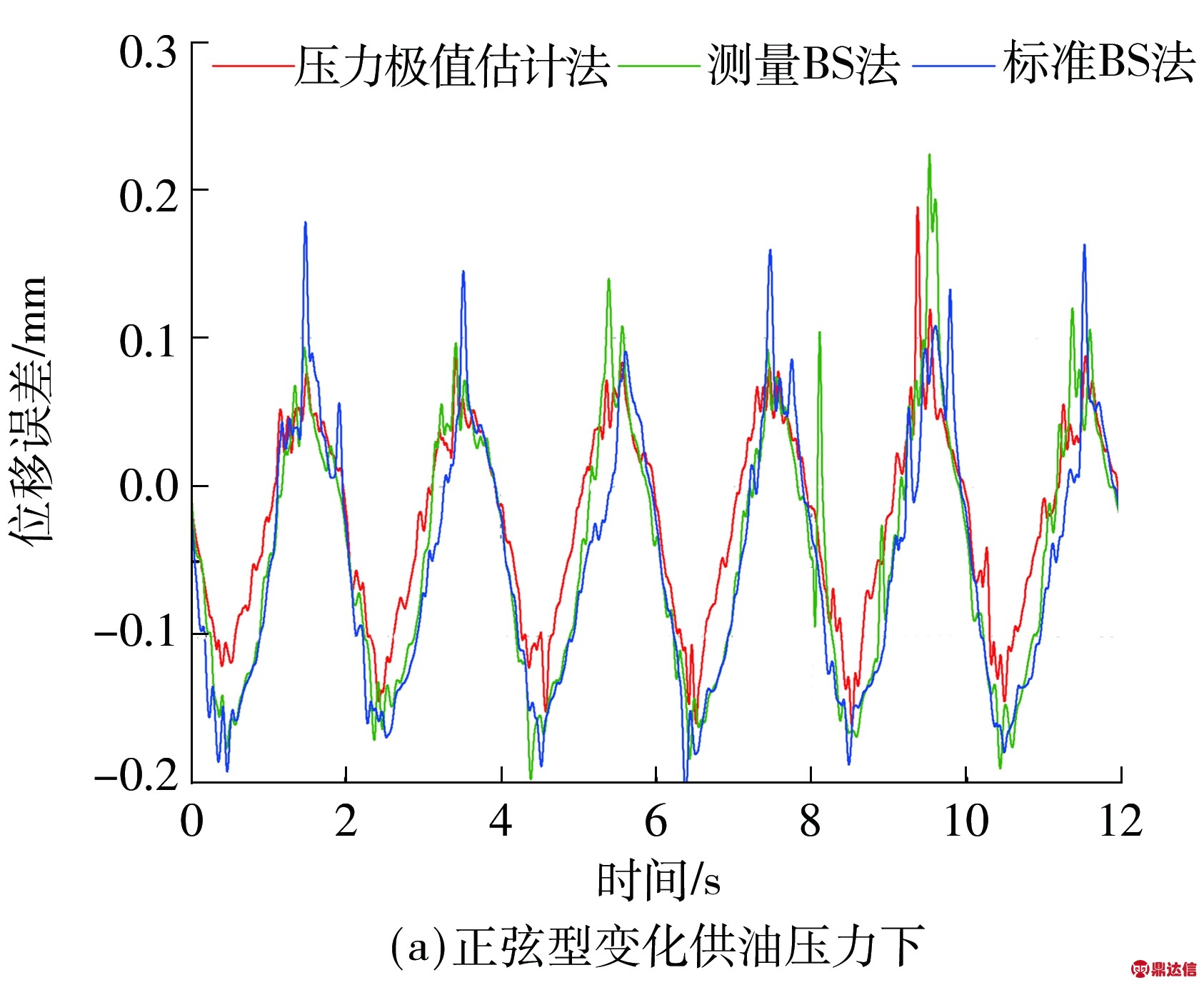

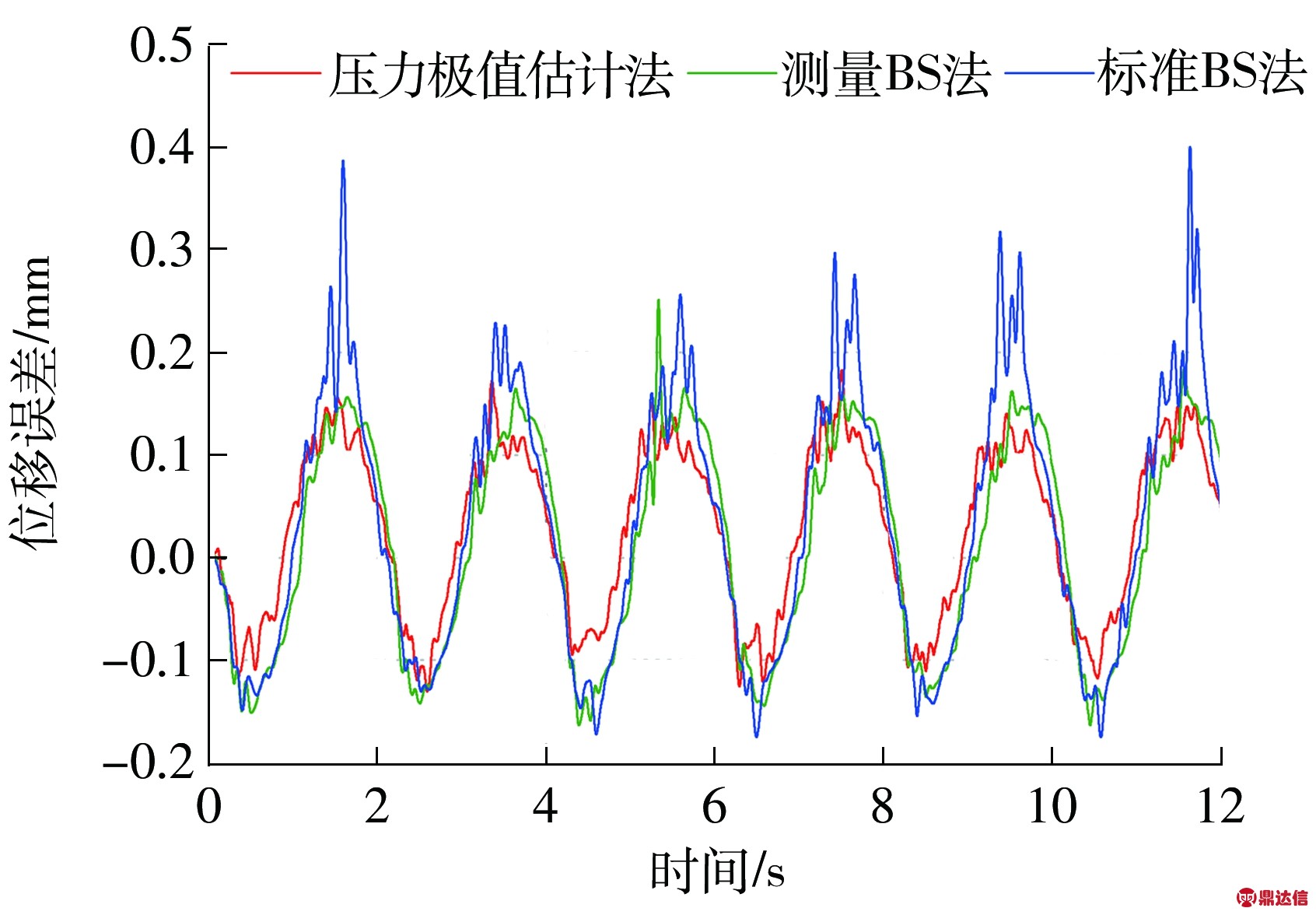

3种控制器在位移指令以及变化的供油压力下产生的位移误差如图5所示(测量BackStepping方法简记为“测量BS法”,标准BackStepping方法简记为“标准BS法”).

图5表明,在正弦型变化的供油压力下,文中所提出的压力极值估计控制误差总体最小,测量BS法的误差次之,标准BS法的误差虽然最大,但与测量BS法对比差别不大.而在方波型变化供油压力下,误差优劣顺序未改变,但标准BS法的位移差明显大于另外两种.这主要是因为:两种供油压力均是在5~8 MPa范围内变化,由图4可以看出方波型变化的供油压力变化趋势更加剧烈,正弦型供油压力的变化形式总体趋于平滑.由于标准BS法忽略了供油压力的变化,因此供油压力变化的剧烈程度会影响其位移跟随精度,变化越剧烈,其位移精度也随之降低越明显.因此在正弦型变化供油压力情况下,标准BS法与测量BS法的位移误差差别不大.而在方波型变化供油压力情况下,剧烈的供油压力变化将标准BS法忽略压力变化的缺点显示了出来,因此其误差明显大于另外两种.测量BS法直接测量供油压力,理论上位移控制精度应该最高,而实验结果测量BS法精度低于压力极值估计法,这与压力极值估计法误差收敛速度更快、测量BS法中可能引入了测量噪声有关.

图4 供油压力变化曲线

Fig.4 Changing curve of variable supply pressure

除了供油压力变化形式会影响压力变化剧烈程度之外,压力变化范围也对控制精度有影响.以下将供油压力变化范围由5~8 MPa变为3~8 MPa,在0.5 Hz方波型变化的供油压力下,3种控制方法的位移误差如图6所示.

图5 位移跟随误差变化曲线

Fig.5 Changing curves of position tracking error

图6 增大供油压力变化范围下的位移跟随误差

Fig.6 Position tracking error with enlarged range supply pressure

与方波型供油压力变化范围为5~8 MPa的情况相比,供油压力变化范围为3~8 MPa时,标准BS法忽略供油压力变化的缺点更加明显,正向误差大部分超过了0.25 mm(供油压力变化范围为5~8 MPa的实验中误差为0.15 mm左右).此时压力极值估计法位移跟随误差仍然最小.

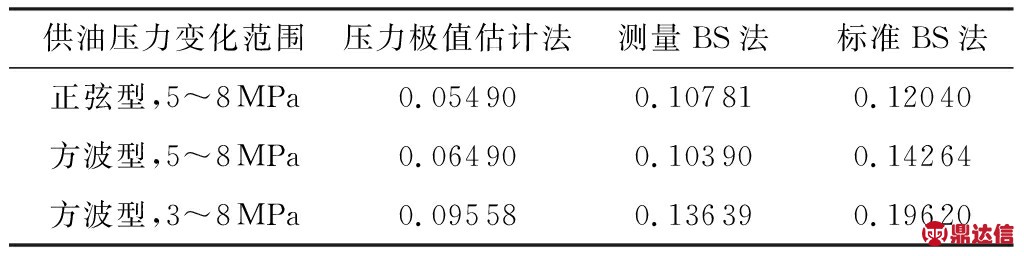

为了更清楚地对比这3种控制方法的位移跟随误差,下面将上述3种变化的供油压力实验(正弦型供油压力变化范围5~8 MPa,方波型供油压力变化范围5~8 MPa;方波型供油压力变化范围3~8 MPa)下各种控制方法的误差平方积分进行对比.误差平方积分μ定义如下:

(33)

其中,ex为位移误差.误差平方的积分越小,在整个位移跟随过程中偏离指令越小,对应的位移跟随精度也就越高.根据上面3种供油压力变化实验所计算的3种控制方法的μ值如表2所示.

表2 误差平方积分

Table 2 Square sum of error

由表2可以看出,在3种变化的供油压力下,压力极值估计法的位移跟随精度最高,测量BS法次之,标准BS法最差,且供油压力变化程度越剧烈,标准BS法的缺点体现得越显著.

3 结论

文中提出一种压力极值估计控制方法,对供油压力参数pp进行极值估计,在供油压力变化且精确值未知的前提下,实现液压伺服位置的精确跟随控制,理论分析与实验结果表明:

(1)压力极值估计控制方法的供油压力估计值仅在pp,max和pp,min二者之中切换选取,不需要pp的精确值,便能保证李雅普诺夫函数导数的负定性,实现位移跟随控制,且误差收敛速度快.

(2)在供油压力变化条件下,压力极值估计控制方法与测量BS法和标准BS法相比,位移跟随精度更高,且供油压力变化越剧烈,压力极值估计控制法的位移跟随精度高的优势越显著.

(3)供油压力变化时,压力极值估计方法并不需要通过传感器测量伺服阀进口压力,不仅节约了硬件成本,也降低了引入测量误差带来的系统控制精度下降的风险.