摘要:为提高传统装载机能量利用率,提出采用变转速定量泵独立供油的电液流量匹配转向原理,用于控制装载机转向,将装载机方向盘转向角速度与伺服电机转速进行合理匹配,使液压泵输出相应流量到转向系统中,当无转向信号时,转向动力源不输出流量。若电液流量匹配转向系统出现故障,则该液压转向系统经电磁阀自动切换到原有转向系统,继续完成转向作业。首先建立铰接式装载机机械结构动力学与电液混合系统联合仿真模型,利用该模型对电液流量匹配系统的转向过程进行仿真,进一步建立试验测试样机,对转向系统的动态及能耗特性进行测试,并与原有转向系统的转向特性进行对比。研究结果表明:采用电液混合流量匹配转向系统,可减少转向过程的节流损失并消除溢流损失,节能约16%,并可减小压力冲击和波动,系统的稳定性也得到明显提高。

关键词:流量匹配;液压转向;线控转向;装载机;节能

装载机作为应用非常广泛的工程机械,主要应用于装载和铲装物料,作业过程中需要频繁地带载或空载转向。在现有装载机中,转向系统与工作装置采用同一液压动力源,由于工作装置所需功率远高于转向系统所需功率,当只有转向系统工作时,多余油液将通过溢流阀与转向器内的节流口流回油箱,造成较大的溢流与节流损失。为提高转向系统的能量利用率,HEYBROEK等[1−2]对采用变量泵代替定量泵,用4个独立电控阀组代替转向器的负荷传感转向系统开展研究,与现有定量泵供油系统相比,在重载及空载工况下可分别降低能耗19.2%和23.3%;CETINKUNT等[3]对采用负荷传感泵与电液比例方向阀组成的液压转向系统进行了研究,通过相应的控制策略不仅可降低转向过程的能耗,还可提高系统的运行平稳性;KEMMETMULLER等[4]对采用泵控双出杆液压缸的闭式转向系统进行了研究,建立了系统的非线性数学模型,并采用变增益控制方法提高转向稳定性,在系统中设置蓄能器,以应对峰值载荷,该系统较原有开式系统减少能量消耗18%;AMICO等[5−6]采用仿真和试验,对比分析了传统中位闭式和进出油口独立控制的2种转向系统,进出油口独立控制提高了转向系统在大转矩下转向的稳定性和操控的灵敏性,还降低了转向能耗;IVANTYSYNOVA等[7−11]对变排量线控闭式回路控制的装载机转向系统进行了深入研究,通过实时检测方向盘转角、装载机行驶速度和转向角度,控制变量泵的排量,从而控制装载机的转动方向及转角,试验表明采用闭式泵控转向较开式系统可降低燃油消耗14.5%。张潘等[12−13]对用于装载机转向系统的负荷传感变量泵动态特性及能效进行了研究;胡静波等[14]对采用比例方向阀的线控转向系统进行了仿真和试验研究;谭兆钧等[15]对采用变频电动机驱动定量泵供油、电磁方向阀控制的装载机转向系统进行了研究,发现与变量液压泵供油方式相比,变转速供油减小了非转向周期的能量消耗;王同建等[16−20]采用联合仿真和试验的方法,与传统装载机转向过程的工作特性及能耗进行了对比分析;樊文建等[18]对影响转向稳定性的因素进行了研究,并提出提高转向稳定性和减小能量损失的方案;王振宝等[21]通过对液力变矩器匹配性能的优化来提高装载机的能量效率;蒲显坤 等[22−23]将线控转向系统引入装载机,取消方向盘和转向车轮之间的机械连接,设计了整体线控转向方案并进行了仿真研究。分析现有研究结果可知,传统定量泵供油的转向系统存在较大的溢流和节流损失;线控闭式或开式转向系统虽具有较高的能效,但系统可靠性较差,任一环节出现故障,转向系统都将无法工作;采用变量泵的负荷传感转向系统虽然消除了溢流损失,但仍存在节流损失和较大的待机能耗。为此,本文作者提出电液流量匹配与负荷传感并联的冗余型装载机转向控制方法,将检测到的装载机方向盘角速度,作为转向系统动力源的控制信号,通过控制伺服电机转速,使液压泵输出相应流量到转向系统,消除溢流损失,减少节流损失,并且当无转向信号时,转向动力源不输出流量,消除待机能耗。若电液流量匹配转向系统出现故障,液压转向系统经电磁阀自动切换到原有系统工作,提高了系统的可靠性。本文首先建立铰接式装载机机械结构动力学与电液混合系统联合仿真模型,利用该模型对负荷传感转向系统的转向过程进行仿真,并对其能耗特性进行研究分析,预测系统的响应特性,确定系统的结构及主要参数,最后建立试验测试样机,对原有系统与改进系统在相同转向工况下的转向及能耗特性进行分析。

1 液压助力转向系统工作原理

1.1 负荷传感转向系统

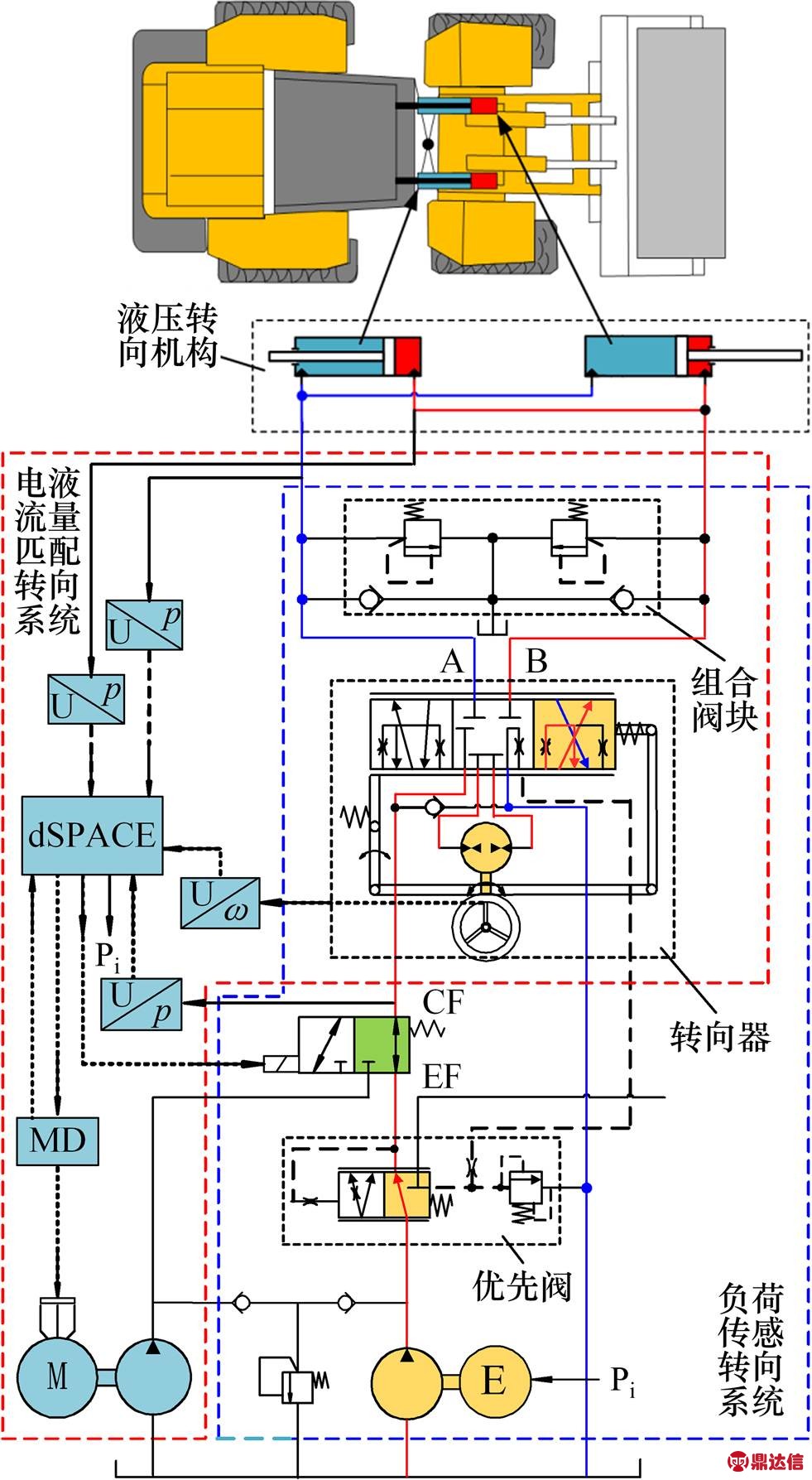

铰接式装载机的转向系统由机械执行机构和液压驱动系统构成。装载机转向系统多采用负荷传感液压转向原理,其原理如图1中右侧虚线框所示,该系统主要由优先阀、转向器、组合阀块与液压转向机构组成。当装载机无转向动作时,液压泵输出的流量经优先阀与转向器的分配,大部分流向装载机工作液压系统;当装载机有转向动作时,液压泵输出的流量经优先阀与转向器的分配,优先输入液压转向机构中,液压泵流向转向系统的流量等于转向器排量与方向盘转动速率的乘积。该转向系统通过优先阀对泵的输出流量进行优先分配,提高了转向系统的效率。

由于装载机转向工况复杂多变,发动机用于转向的功率及定量液压泵的排量较大。装载机转向液压系统中多余流量会通过溢流阀流回油箱,从而该定量泵系统产生较大的溢流损失。以试验室1.8T小型轮式装载机为例,其所配备的定量泵的公称排量为50 mL/r,发动机额定转速为2 400 r/min。经初步计算,当装载机从中间位置转到极限位置时,2个转向液压缸约需1.2 L油液,若转向时间为4 s,则定量泵约排出8.0 L油液,其中6.8 L过剩的流量都通过溢流阀流回油箱。装载机行走时若无转向动作,则液压泵所输出的流量将全部卸荷,产生较大的中位卸荷损失。此外,该装载机的液压转向系统还存在待机能耗。

M为伺服电机;MD为伺服电机驱动器;U-p为压力传感器;U-ω为陀螺仪;Pi为原系统控制信号;CF为转向系统回路;

EF为工作系统回路。

图1 全液压转向系统工作原理图

Fig. 1 Working principle diagram of full hydraulic steering system

1.2 电液流量匹配转向系统

通过对原有液压系统转向过程的能耗分析[19−20],负荷传感液压转向系统仍存在很大的能量损失,包括高压溢流损失与低压卸荷损失,其中空载能量损失最大,占液压泵输出功率的62%,而且该系统还存在一定的待机能耗与转向滞后。

为降低装载机负荷传感液压转向系统在流量方面的能耗损失,提出用伺服电机独立驱动定量泵的电液流量匹配转向控制方法。将建立的负荷传感转向系统联合仿真模型进一步应用于电液流量匹配转向系统,其原理如图1中左侧虚线框所示,在原有转向系统的基础上添加由单向阀、压力传感器、陀螺仪、dSPACE硬件在回路控制系统、电机驱动器MD、伺服电机和定量泵等组成的电液流量匹配转向系统。在保持与负荷传感系统相同转向特性的前提下,对该系统在原地转向工况下系统特性及液压泵所消耗的能量进行分析。保留原有转向系统,若改进后的转向系统发生故障,则可切换到原有系统工作,以应对突发的转向 故障。

1.3 功率消耗分析

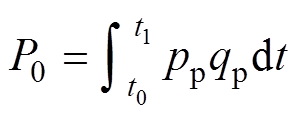

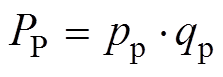

在转向过程中,转向液压系统的能量消耗可由液压泵的输出功率来表示,具体计算公式如下:

(1)

(1)式中:P0为液压泵在时间t0到t1内的输出功率;t0为工作起始时间;t1为工作结束时间;pp为液压泵出口压力;qp为液压泵的输出流量。由式(1)可以看出:减少能耗的方法有2种,即在满足工作条件的前提下,降低泵出口压力和减少泵输出流量。

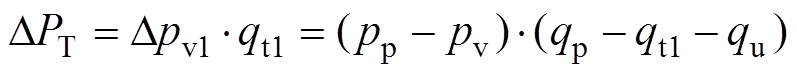

分析装载机负荷传感液压转向原理可知,该系统由定排量液压泵与发动机为转向液压缸提供转向所需流量,该转向系统的能量消耗为

(2)

(2)式中:P1为负荷传感转向系统中的液压泵在时间t0到t1内的输出功率;pL为负载压力;Δpv1为该转向系统中经过液压阀的压力损失;qw为该转向系统转向所需的流量;qo为该转向系统溢流损失的流量;qt1为该转向系统节流损失的流量;qu为该转向系统中位卸荷损失的流量。

对转向液压系统转向过程中的流量和压力进行简化,可得以下能耗公式。

溢流损失功率 :

:

(3)

(3)式中: 为该转向系统液压阀损失的流量。

为该转向系统液压阀损失的流量。

节流损失功率 :

:

(4)

(4)式中: 为该转向系统液压阀损失的压力。

为该转向系统液压阀损失的压力。

中位卸荷损失功率 :

:

(5)

(5)改进后,电液流量匹配转向系统由伺服电机与定量泵为转向液压缸提供转向所需流量。该系统将转向所需流量与液压泵所提供能量相匹配,消除了溢流损失与中位卸荷损失,降低了节流损失。该过程功率输出如下:

(6)

(6)

式中:P2为电液流量匹配转向系统中的液压泵在时间t0到t1内的输出功率;Δpv2为电液流量匹配液压系统中经过液压阀的压力损失,Δpv2<Δpv1;qt2为电液流量匹配液压系统节流损失的流量,qt2<qt1。

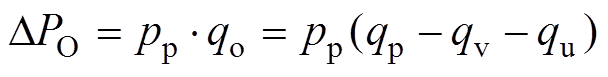

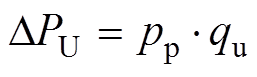

2种转向系统的能耗状况如图2所示,图2中:pp与qp为原系统泵的出口压力与输出流量;ppm与qpm分别为改进系统的泵的最大出口压力与能提供的最大流量;Pa为原系统转向过程所需功率;Pb为改进系统转向所需功率。

(a) 原系统能耗分布;(b) 改进后系统能耗分布

图2 2种转向系统的能耗比较

Fig. 2 Energy consumption comparison between two kinds of steering systems

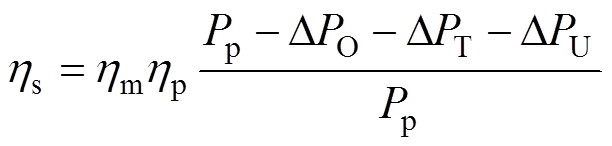

原液压转向系统能量效率 为

为

(7)

(7)式中:ηm为伺服电机的效率;ηp为定量液压泵的效率。改进后的液压转向系统中压力损失降低,消除了ΔPO与ΔPU,减小了ΔPT,故提高了液压转向系统的能量效率。

2 流量匹配转向控制策略

2.1 转向系统的控制策略

本文提出的开式电液流量匹配转向系统,在考虑液压系统泄漏的基础上,采用伺服电机驱动定排量液压泵的方式为液压转向系统提供转向所需流量。保持原转向系统中的方向盘与转向器的连接方式不变,由于液压泵流向转向系统的流量等于转向器排量与方向盘转动速率的乘积,故可通过对方向盘的角速度与电机转速进行关联,从而实现转向液压缸转向流量与转向泵供给流量的匹配。进而通过控制伺服电机驱动器,使电机转速与方向盘角速度具有一定的正比关系。在转向过程中达到以下目的:当方向盘转动较快时,伺服电机转速较高;当方向盘转动较慢时,电机转速较低;当方向盘停止转动时,电机也停止转动。另外,通过电磁阀将该控制系统与现有转向负荷传感系统并联,构成冗余型电液流量匹配转向系统,一旦转向过程中电液流量匹配系统出现故障,装载机自动切换到原系统继续工作,提高了转向系统的可靠性。

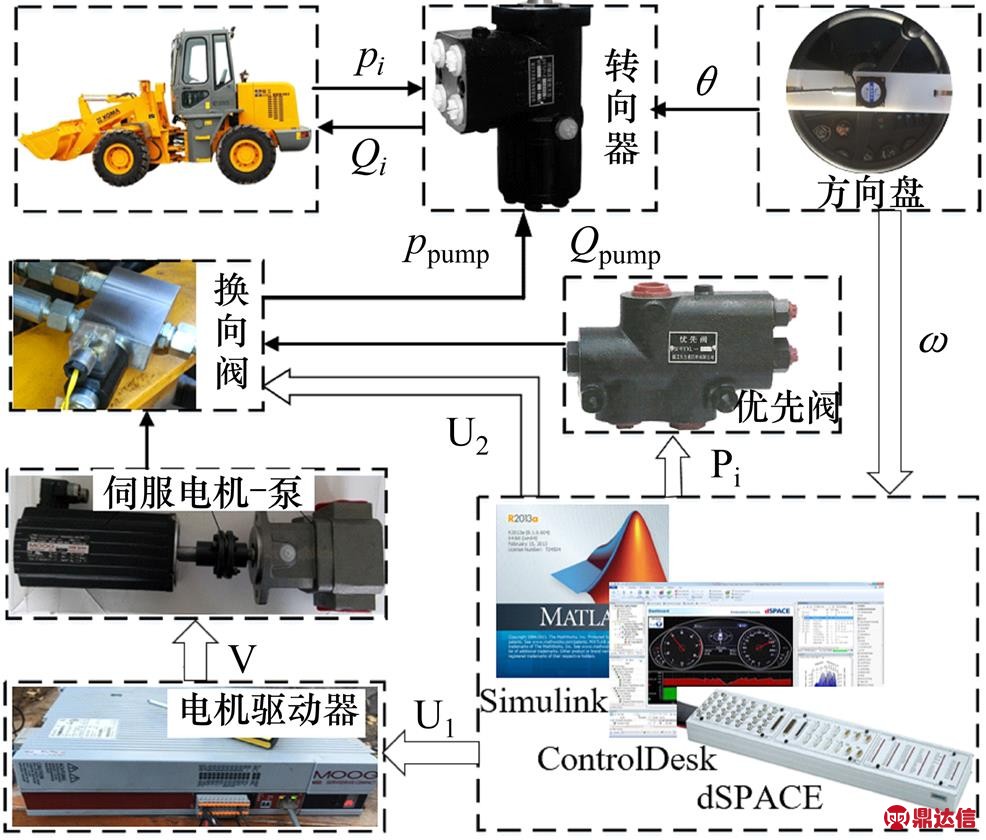

图3所示为本实验研究中整机控制系统图。采用陀螺仪对方向盘的角速度ω进行采集,通过dSPACE对该信号进行处理,得到控制信号U1,最终将该信号输入伺服电机驱动器中,进而通过伺服电机驱动器的控制信号V控制伺服电机的转速。由dSPACE控制的电磁换向阀可实现2个系统的紧急切换。

为方向盘角速度;θ为方向盘转过的角度;pi为转向压力;Qi为转向器输出的流量;ppump为泵口压力;Qpump为泵口流量;V为电机控制电压信号;U1为控制信号;U2为回路切换信号;Pi为原系统控制信号。

为方向盘角速度;θ为方向盘转过的角度;pi为转向压力;Qi为转向器输出的流量;ppump为泵口压力;Qpump为泵口流量;V为电机控制电压信号;U1为控制信号;U2为回路切换信号;Pi为原系统控制信号。

图3 整机控制系统

Fig. 3 Control system of whole machine

2.2 电机的控制方法

采用的伺服电机为永磁同步电机(PMSM),该电机本身具有功率效率高、响应速度快、可调性高和可靠性高等特点[24]。本文通过调节伺服电机的转速来实现转向系统流量匹配的目的。

永磁同步电机矢量控制控制系统的电流id的控制方法主要有:

1) id=0控制,即磁场定向控制。该控制方法简单,计算工作量小,没有直轴电枢反应的电机去磁问题,使用较广。

2) 力矩电流比最大控制。该方法是在电机输出给定力矩的条件下,使电机定子电流最小的控制方法。

3) 功率因数等于1的控制,是一种控制电机电枢电流的交、直轴分量,保持电机功率因数恒为1的控制方法。

4) 恒磁链控制。控制电机定子电流,使电机全磁链和转子永磁体产生的与定子交链的磁链相等。

由于id=0的控制方法比较简单,电磁力矩和电枢电流呈线性关系,无直轴电枢反应,无去磁效应,电机所有电流均用来产生电磁力矩,电流控制效率高。故本文采用该方法控制伺服电机转速。

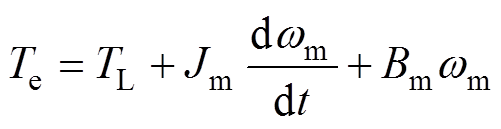

电机的输出转矩平衡方程为

(8)

(8)式中:Te为电机输出转矩;TL为负载转矩;Jm为电机转动惯量;ωm为电机角速度;Bm电机的黏滞摩擦 因数。

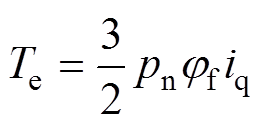

电机的输出转矩为

(9)

(9)式中:pn为电机极对数;φf为转子上的磁势;iq为电机交轴电流。

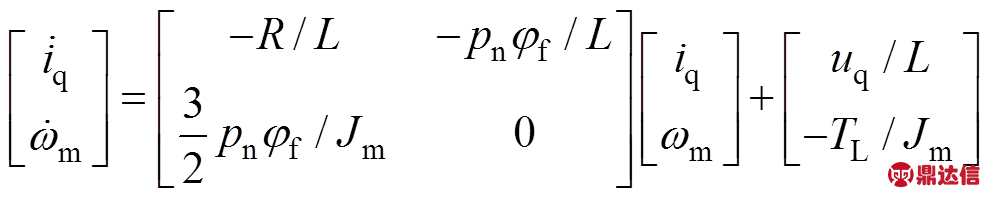

在伺服电机旋转磁场d−q中令id=0,则伺服电机解耦状态方程为

(10)

(10)式中:uq为电机电压;R为每相绕组电阻;L为电机定子电感;TL为电机负载转矩。

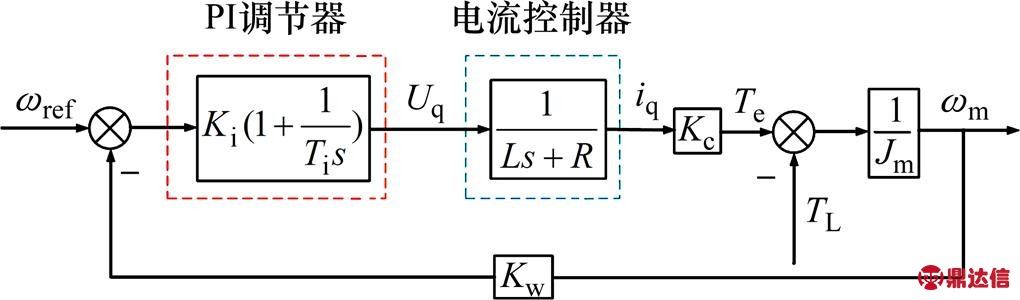

伺服电机的控制包括电流环以及速度环,速度环可等效成1个一阶惯性环节,将式(10)进行拉氏变换,可得到伺服电机速度控制的动态框图,如图4所示。图4中:ωref为参考角速度;Ki为比例环节增益;Kc=3/2pnφf为电机转矩系数;Kw为速度反馈增益;Ti为积分环节系数;Uq为电机交轴电压;s为复变量。

由图4可以看出:可通过调节Ki来提高电机的响应速度,通过调节iq改变电机转速ω。

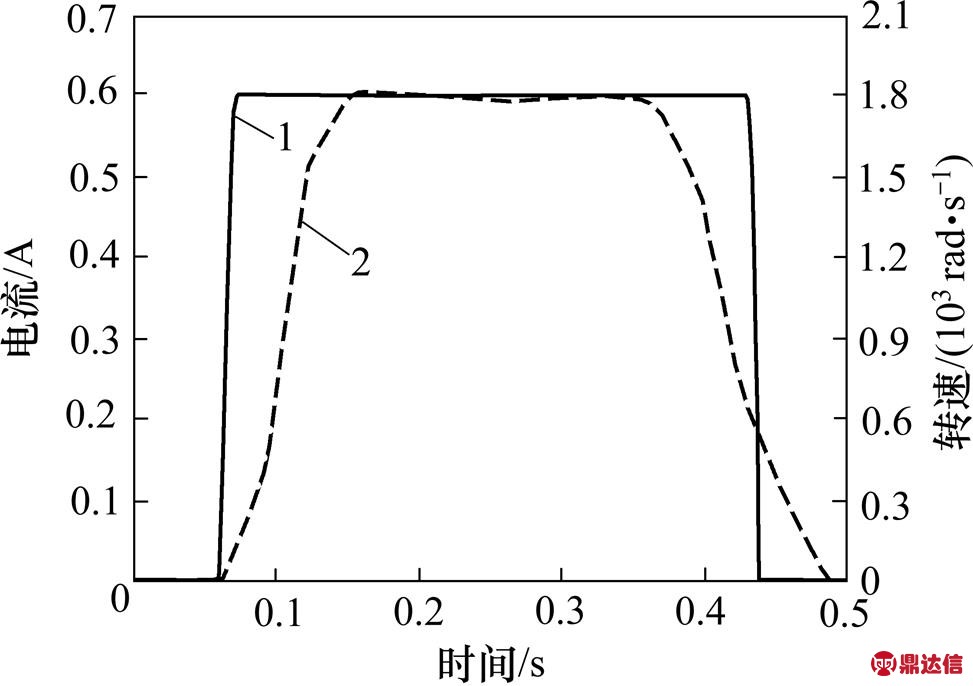

伺服电机驱动定量液压泵的阶跃响应试验曲线如图5所示。

图4 伺服电机速度控制的动态框图

Fig. 4 Dynamic diagram of servo motor’s speed control

1—控制信号;2—电机转速。

图5 伺服电机响应试验曲线

Fig. 5 Response curve of servo motor

由图5可以看出:伺服电机与定量液压泵在较短时间内能达到设定转速并运行平稳,并且该响应曲线上升和调整时间短,超调量低。

3 联合仿真研究

3.1 联合仿真模型

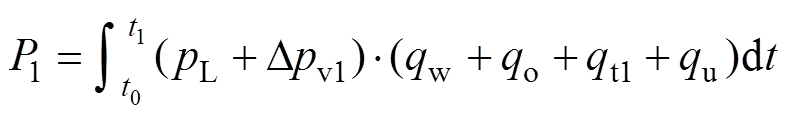

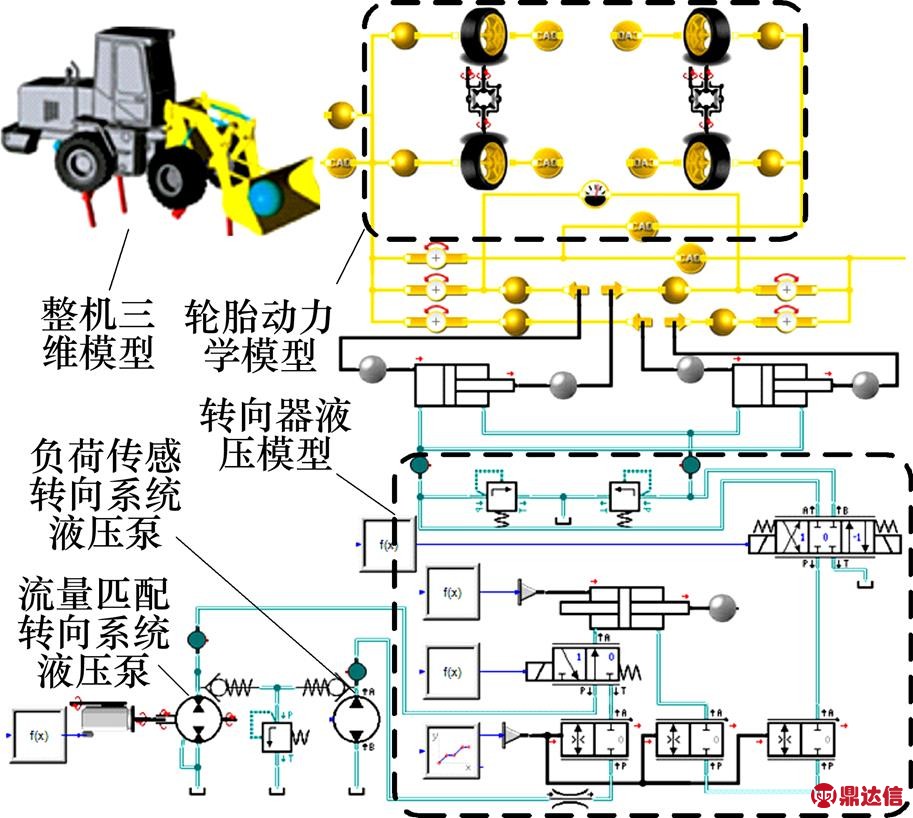

基于对负荷传感转向系统在多学科仿真软件SimulationX中联合仿真模型准确性的验证[19],在保持原有转向系统联合仿真模型的基础上,将电液流量匹配转向液压系统叠加到原联合仿真模型的液压部分。采用新的联合仿真模型在原地转向工况下对新系统中泵的能量消耗及系统各腔室压力变化情况进行试验研究。电液流量匹配转向原理与负荷传感转向原理向叠加的全液压转向系统联合仿真模型如图6所示。

图6 全液压转向系统联合仿真模型

Fig. 6 Co-simulation model of full hydraulic steering system

3.2 联合仿真研究

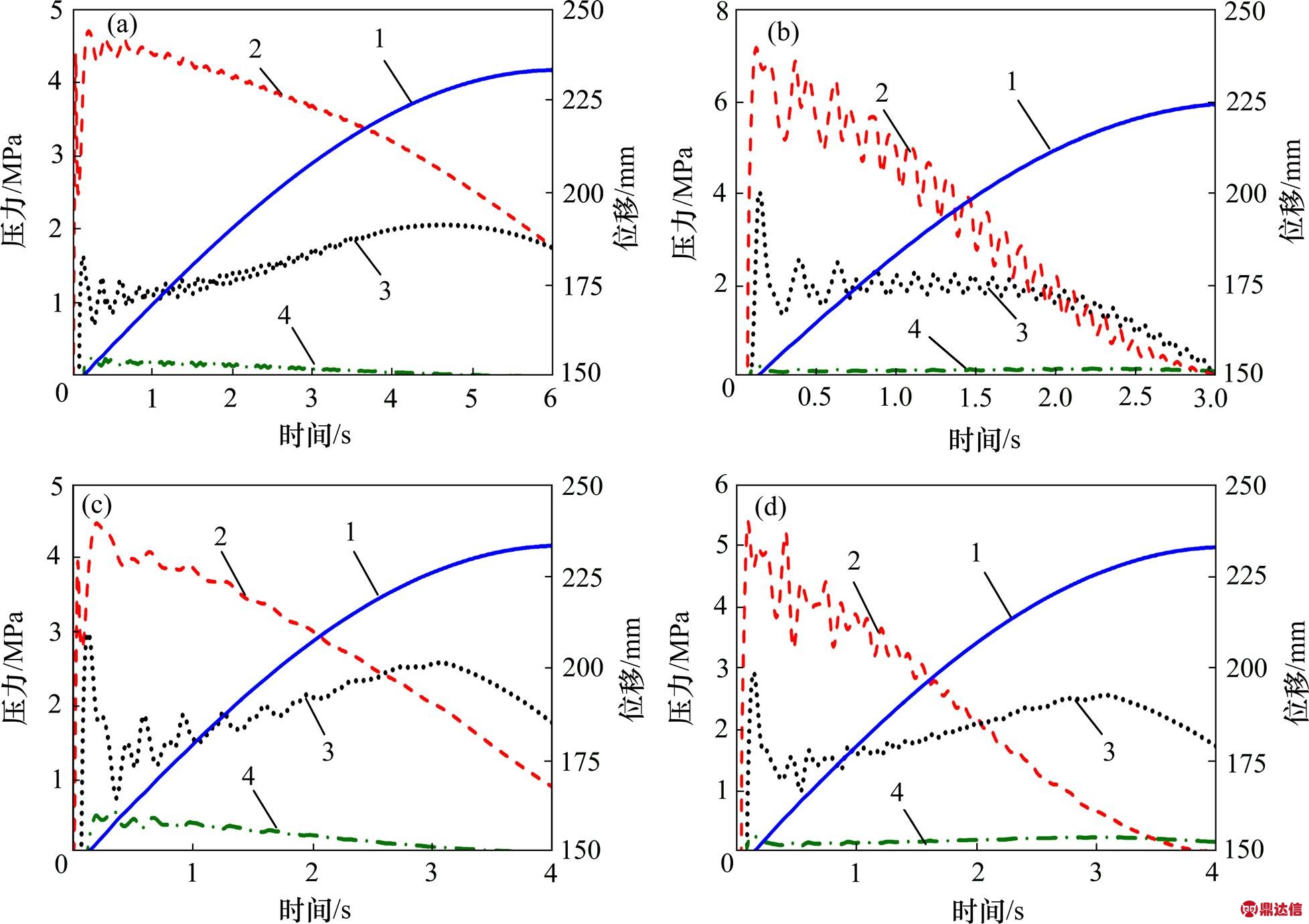

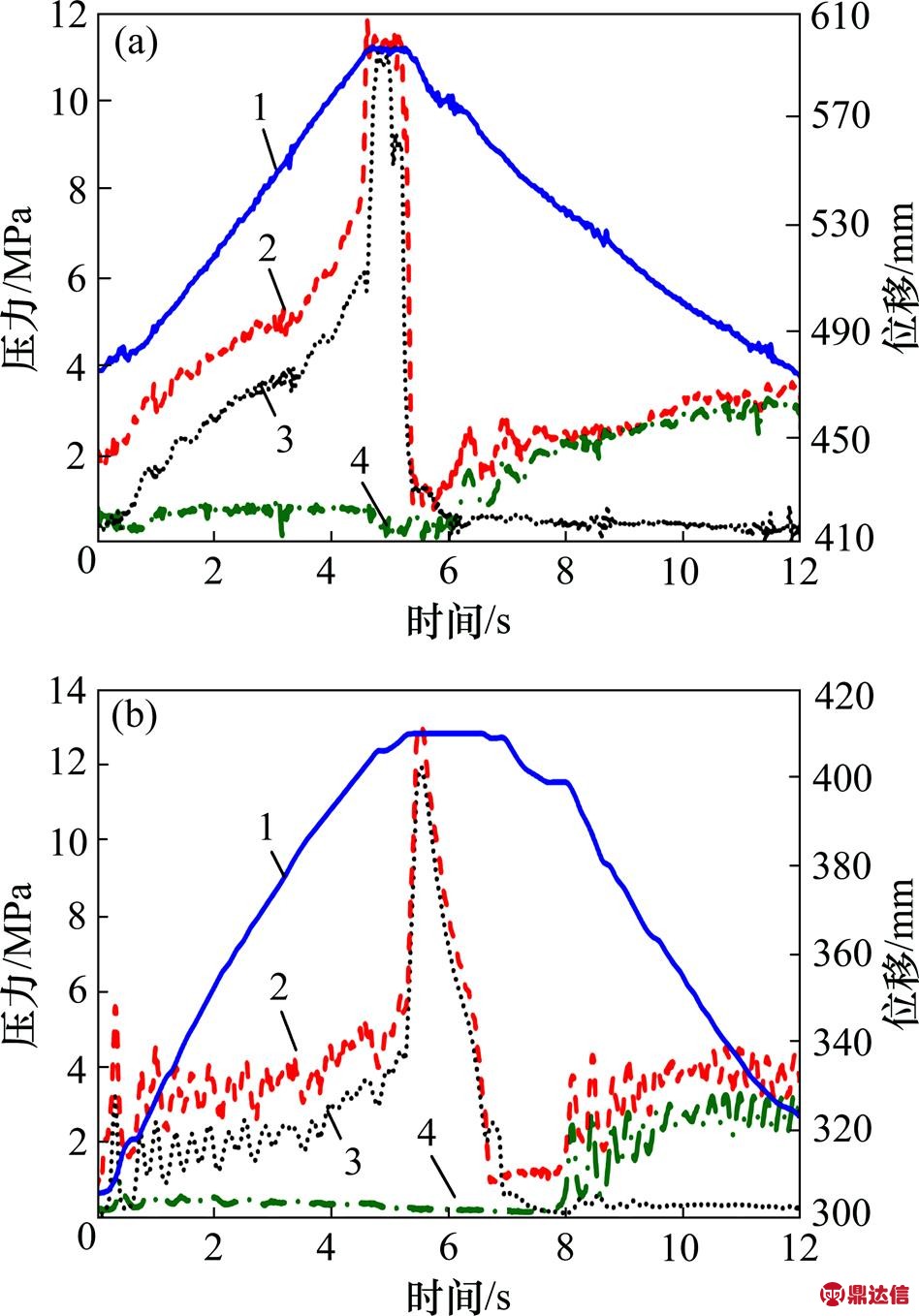

由于正弦曲线的斜率在初始阶段由0变为最大值,之后逐渐减小,这一特征符合转向初始阶段方向盘转动速率在阶跃变化后逐渐降低的特点,还可通过调节正弦曲线的周期来改变转向过程的速度。因此,可利用正弦信号近似地模拟方向盘的转向动作信号,对正弦曲线形式的方向盘转角微分可得电机控制信号。在转向过程中,电机的转动速度随着方向盘转动速率的降低而逐渐降低,最终降为零。图7所示为电液流量匹配转向系统原地转向仿真结果。

由图7可知:当高速转动方向盘时,在初始阶段系统中液压泵出口与左、右转向液压缸无杆腔处的压力均大于低速转动方向盘工况时的压力。这是由于在高速工况下,电机转速在相对较短的时间内达到最大转速,导致液压系统压力快速上升,高速转向较低速转向压力波动明显;在偏载工况下,由于转向系统负载分布不平衡,液压泵出口压力比正载工况的大,且液压泵口及各转向液压缸腔室压力波动比正载工况的大。

通过对联合仿真模型中电液流量匹配系统在各转向工况下泵所消耗能量进行分析,可明确本文提出的转向系统的节能情况以及该系统的可行性。

4 试验研究

4.1 试验测试系统

为对本文所提出的冗余型电液流量匹配转向系统的控制方式进行试验验证,需首先对该控制系统中的各种元件参数进行选取,然后使元件之间的动力参数合理匹配。将电控部分与液压系统中元件的参数确定之后,继而开展对文中所提出的控制策略的可行性 验证。

本控制系统中伺服电机的选型需考虑其响应时间特性、额定功率、最高转速及驱动器调试的复杂度。在试验开展之前,需对伺服电机在各种模式下进行调试。由于转向工况复杂多变,本文选取功率为2.2 kW的伺服电机及相应的驱动器,选取排量为6 mL/r的 泵/马达。

组建电液流量匹配转向系统的液压回路,根据液压系统最大流量、最高工作压力及通径,选用油研系列通径为10的电磁换向阀和溢流阀。

(a) 低速空载;(b) 高速空载;(c) 中速正载;(d) 中速偏载

1—左侧转向液压缸位移;2—液压泵出口压力;3—左侧转向液压缸无杆腔压力;4—右侧转向液压缸无杆腔压力。

图7 电液流量匹配转向系统原地转向仿真结果

Fig. 7 Simulation results of electric-hydraulic flow matching steering system on pivot steering conditions

组建电液流量匹配转向系统液压回路的数据采集系统,对方向盘加装陀螺仪,对左侧转向液压缸加装拉线式位移传感器,将压力传感器加装在辅助定量泵出口及转向液压缸无杆腔。

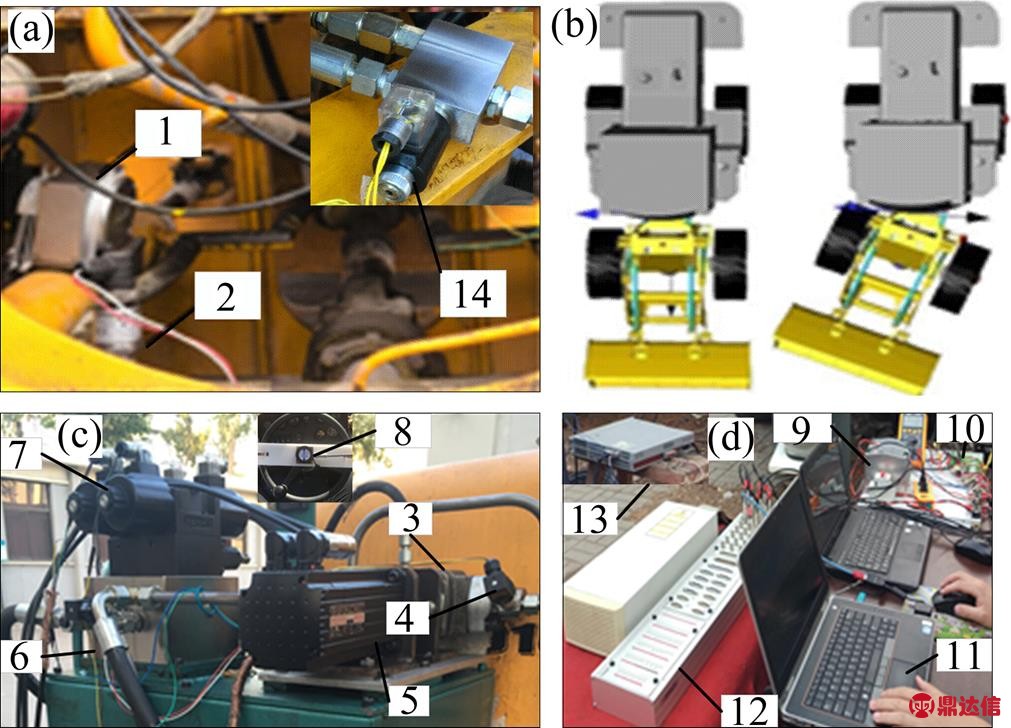

组建数据处理系统和控制系统,采用由德国dSPACE公司生产的硬件在回路计算机控制程序ds1103进行数据的处理及系统的控制。根据转向系统控制策略,对数据采集方式及控制系统进行Simulink仿真建模,将建立的仿真模型导入ControlDesk中的ds1103程序,通过该程序对dSPACE采集的PCB板、位移传感器和陀螺仪等信号进行处理分析,然后将控制信号输入伺服电机驱动器中,通过控制伺服电机转速,达到改变供给流量的目的,实现转向所需流量与液压泵提供流量合理匹配。所搭建试验台照片及试验转向过程如图8所示。

4.2 试验结果分析

保持与仿真模型中原地4种转向工况控制条件相同,对电液流量匹配转向系统进行试验测试。

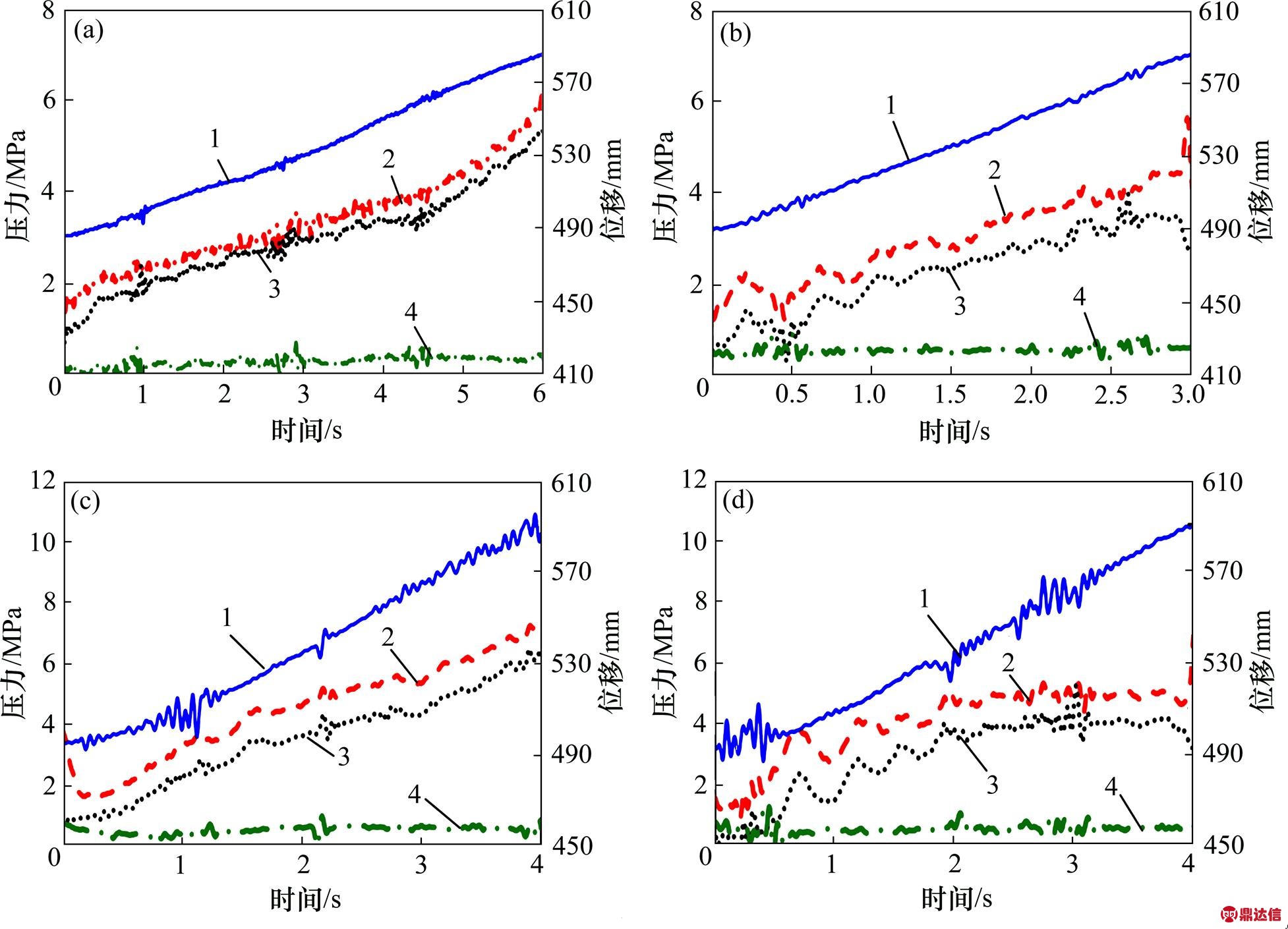

图9所示为电液流量匹配转向系统试验结果。

(a) 仪器安装;(b) 转向过程;(c) 系统搭建;(d) 数据采集

1—线位移传感器;2—压力传感器;3—定量泵;2—压力传感器;5—伺服电机;6—阀块;7—换向阀;8—陀螺仪;9—直流电源;10—PCB板;11—PC;12—dSPACE;

13—电机驱动器;14—转向回路切换阀。

图8 装载机液压转向系统试验台

Fig. 8 Prototype in steering experiment system of wheel loader

(a) 低速空载;(c) 高速空载;(c) 正载中速;(d) 偏载中速

1—左侧转向液压缸位移;2—液压泵出口压力;3—左侧转向液压缸无杆腔压力;4—右侧转向液压缸无杆腔压力。

图9 电液流量匹配转向系统原地转向过程试验结果

Fig. 9 Experiment results of electric-hydraulic flow matching steering system on pivot steering conditions

由图9可知:在转向过程中,液压泵出口压力与左侧转向液压缸无杆腔压力有良好的随动特性;当高速转向时,由于方向盘转速较快,故电机转速变化加快,从而高速转向过程中的液压泵出口压力与左侧转向液压缸无杆腔压力较低速转向过程中的波动幅度明显;当偏载转向时,装载机左右轮胎与地面的摩擦阻力不同,故偏载转向中的液压泵出口压力与左侧转向液压缸无杆腔压力较正载转向中的波动幅度明显。

以低速空载工况为例,对其仿真及试验结果进行分析。在转向初始阶段,由于试验过程中的转向系统设置了1 MPa的背压,故转向过程迅速与平稳,没有发生仿真初始阶段液压泵出口压力与左侧转向液压缸无杆腔压力波动幅度较大的现象;在转向过程中,试验中液压泵出口压力维持在3 MPa,并且该压力与左侧转向液压缸无杆腔压力的差值比仿真的小,在试验过程中,转向系统采集的方向盘转速为实际转向信号,而仿真中的正弦转向信号的微分余弦信号为方向盘的转速信号,电机转速与方向盘转速信号成比例,在仿真过程初始阶段,伺服电机以最大转速开始转向,故在仿真过程开始时,转向系统的转向压力较大;转向完成后,试验过程与仿真过程的方向盘转速为0 rad/s,故电机转速也为0 rad/s,从而泵停止为转向液压缸提供流量。

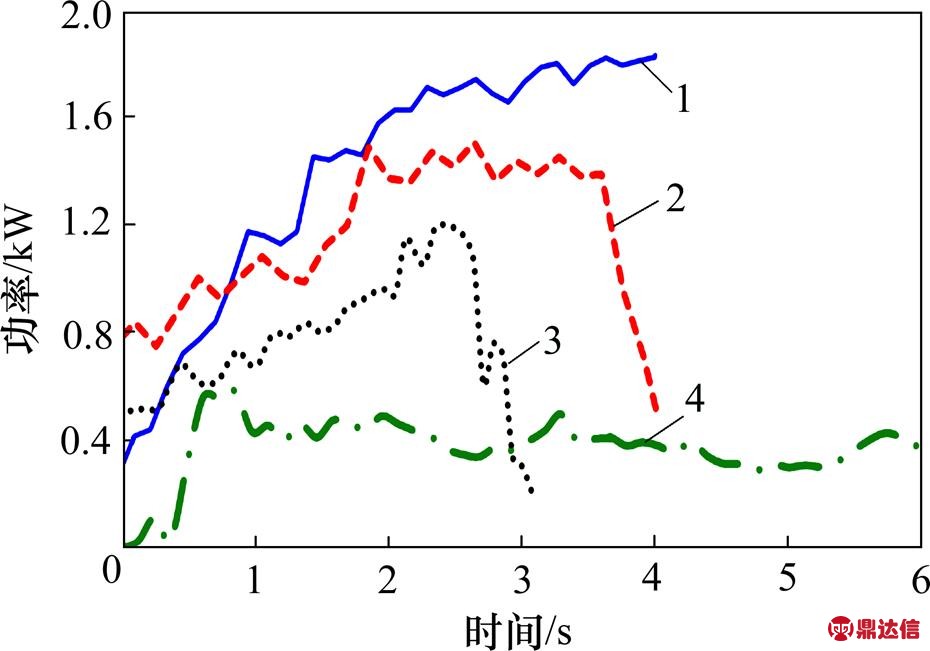

试验过程中伺服电机的输出功率如图10所示。

1—中速偏载;2—中速正载;3—高速空载;4—低速空载。

图10 伺服电机输出功率

Fig. 10 Output power of servo motor

由图10可看出:偏载中速峰值功率最高,低速空载转向功率最平稳。

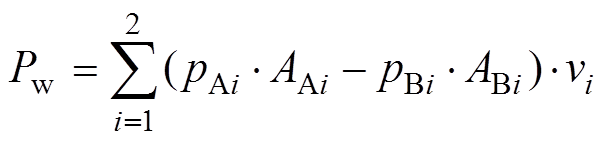

图11所示为改进后的电液流量匹配转向系统与原有的负荷传感转向系统试验曲线对比图。

(a) 改进转向系统;(b) 原有转向系统

1—左侧转向液压缸位移;2—液压泵出口压力;3—左侧转向液压缸无杆腔压力;4—右侧转向液压缸无杆腔压力。

图11 改进转向系统与原有转向系统试验曲线

Fig. 11 Experiment curves of improvement steering system and original steering system

对比图11(a)与11(b)可知:在改进转向系统的整个转向过程中,压力波动明显减小,这是由于伺服电机的转速与装载机方向盘的转速相匹配,从而使液压泵提供的流量与转向所需流量相匹配,降低了转向过程中的压力冲击和压力波动,使转向过程更加平稳。

装载机为转向系统提供的转向能量可由下式 求得:

(11)

(11)式中:PP为转向系统液压泵的输出功率。

转向系统完成转向过程转向液压缸所需能量可由下式求得:

(12)

(12)式中:Pw为转向液压缸转向过程消耗的功率;pAi和AAi分别为左、右2个液压缸无杆腔压力和面积;pBi和ABi分别为左、右2个液压缸为有杆腔的压力和面积;vi为左、右液压缸的活塞运动速度。

经计算,电液流量匹配系统相对负荷传感系统,低速空载原地转向工况使转向液压泵消耗能量降低18%,高速空载为15%,中速正载为19%,中速偏载为13%。电液流量匹配转向系统平均降低了转向过程中泵输出能耗约16%,这主要是因为改进后的系统避免了原系统存在的高压溢流状况,消除了原系统的中位卸荷损失与待机能耗,减少了转向系统的低压节流损失。

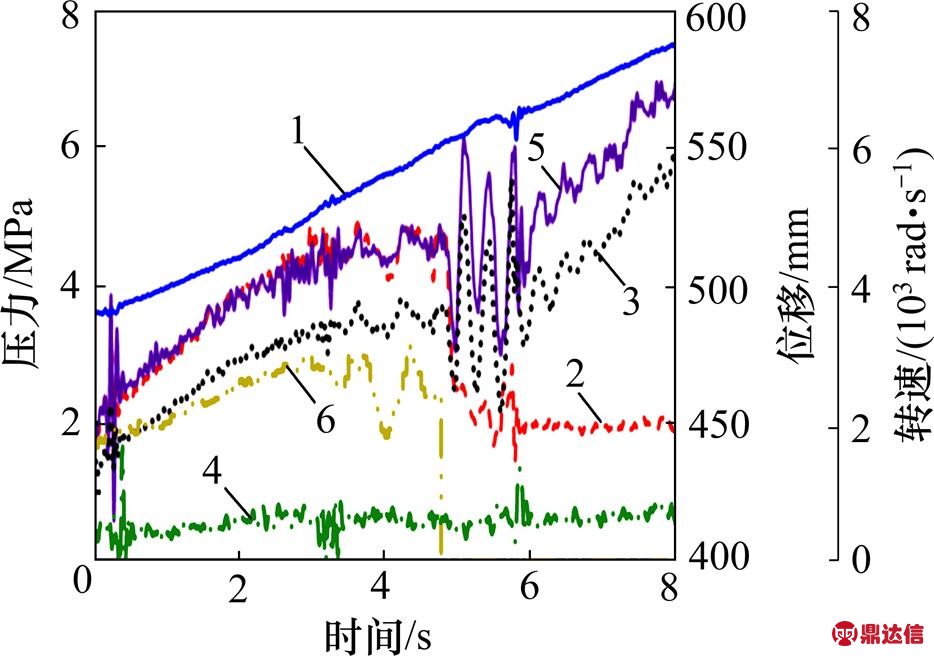

4.3 冗余转向试验过程

在转向过程中,若电液流量匹配系统发生故障,该转向系统将使原转向系统开始工作并将液压转向回路自动切换到原系统液压回路中完成转向。试验中通过控制伺服电机的转速突然降为0 rad/s来模拟转向系统发生故障的工况,当dSPACE采集到电机转速变为0 rad/s后,使原有转向系统开始工作并控制电磁换向阀实现2个系统的切换。转向系统切换过程试验曲线如图12所示。

1—左侧转向液压缸位移;2—液压泵出口压力;3—左侧转向液压缸无杆腔压力;4—右侧转向液压缸无杆腔压力;5—主泵出口压力;6—电机转速。

图12 转向过程中系统切换试验曲线

Fig. 12 Experiment curves of system switching during steering process

由图12可看出:电机在4.8 s时转速降为0 rad/s,转向系统自动到负荷传感液压系统,转换过程液压泵与转向液压缸发生较小的压力波动,由液压缸位移曲线可知整个切换过程平稳,无停顿现象,故该液压转向系统提高了转向过程的可靠性。

5 结论

1)采用电液流量匹配转向系统,较传统负荷传感转向,可明显降低转向过程的压力波动,由4 MPa降为1 MPa,使转向过程更加平稳。

2)采用电液流量匹配转向系统,液压泵与转向液压缸之间的压力差由原来的1.2 MPa下降到0.6 MPa,减少了转向过程的节流损失,并消除了溢流损失和非转向过程的待机能耗,降低转向系统总的能耗16%。

3)采用叠加于负荷传感转向系统的冗余型电液流量匹配转向系统,可在电液流量匹配转向系统发生故障时,使转向系统自动切换到原有转向系统,切换过程平稳无停顿,提高了转向系统的安全性。