摘要:针对被动式电液力伺服系统存在固有的多余力矩、控制伺服阀的非线性以及参数时变性问题,提出一种自适应反步滑模控制策略。建立系统的非线性状态空间方程;基于反步控制理论思想,通过3步递推法设计系统的反步控制器;在反步法递推的第3步结合滑模控制方法,选择合适的Lyapunov函数,给出系统不确定参数的自适应律,设计出非线性自适应反步滑模控制器,并利用Lyapunov稳定性定理对所设计的控制器稳定性进行证明。仿真和实验结果表明,该控制器能够有效地抑制多余力矩,并且对参数摄动及外界扰动具有较强的鲁棒性。

关键词:控制科学与技术; 被动式电液力伺服系统; 多余力矩; 参数时变性; 非线性; 自适应反步控制; 滑模控制

0 引言

被动式电液力伺服系统是一地面半实物仿真设备,用来模拟飞行器在飞行过程中所受的空气动力载荷[1]。被动式电液力伺服系统(加载系统)由于受舵机(承载系统)的强位置干扰会产生较大的多余力矩,又由于该系统中电液伺服阀输出控制流量的非线性特性和系统参数时变性,所以很难对其进行高性能的控制[2]。针对上述问题,国内外学者提出了各种方法以提高其系统加载性能。总体来说,抑制多余力矩的方法基本上分为两大类,即结构补偿方法和控制补偿方法。

结构补偿方法主要通过改变其系统结构或增添硬件来消减多余力矩。如文献[3]利用位置同步马达来实现位置跟踪,并在其转子上增添加载马达完成系统加载;文献[4]则使用双阀控制原理分别实现其位置跟踪和系统加载;文献[5]提出在加载缸的两腔分别连接一个蓄能器来补偿部分强迫流量或在两腔之间增加限尼孔,从而来减小多余力矩的作用,但该类方法增加了系统结构的复杂性和成本。

控制补偿方法主要通过控制算法来实现对多余力矩的消减,该方法成本低,使用灵活。文献[6-7]采用参数最优前馈补偿控制;文献[8]提出了结合动态积分滑模和小脑模型关节控制器(CMAC)网络的自适应滑模控制;文献[9]设计了基于自抗扰控制技术和比例积分同步误差反馈校正的复合控制策略。另外,在控制策略上还有些学者提出了鲁棒控制[10-11]、μ理论控制[12]、定量反馈理论控制[13-14]等各种控制方法。近年来,基于反步理论的控制研究及应用得到了国内外学者的重视,其中文献[15-16]提出了一种基于指令滤波的自适应反步控制方法,应用于轧机电液位置伺服系统中,从而避免了传统反步控制的计算膨胀问题;文献[17]针对n阶参数严格反馈的非匹配不确定系统,将反步自适应控制与非奇异快速终端滑模控制结合,提出了一种自适应反步非奇异快速终端滑模控制方法;文献[18-20]将反步控制理论思想应用于电液负载模拟器中,并设计了反步自适应控制器,但由于所设计的控制量与参数自适应律之间存在循环嵌套的问题,则会影响其系统的加载性能。

被动式电液力伺服系统液压动力机构和控制伺服阀的高阶特性,使传统多余力矩抑制补偿方法受高频干扰的限制,又由于系统固有的非线性特性和参数不确定性,更增加了控制器的设计难度。为此,本文运用反步自适应控制理论,将被动式电液力伺服系统降阶处理,并结合滑模控制思想,设计了被动式电液力伺服系统的自适应反步滑模控制器(ABSC),通过仿真和实验结果证明了该控制器的有效性。

1 被动式电液力伺服系统描述

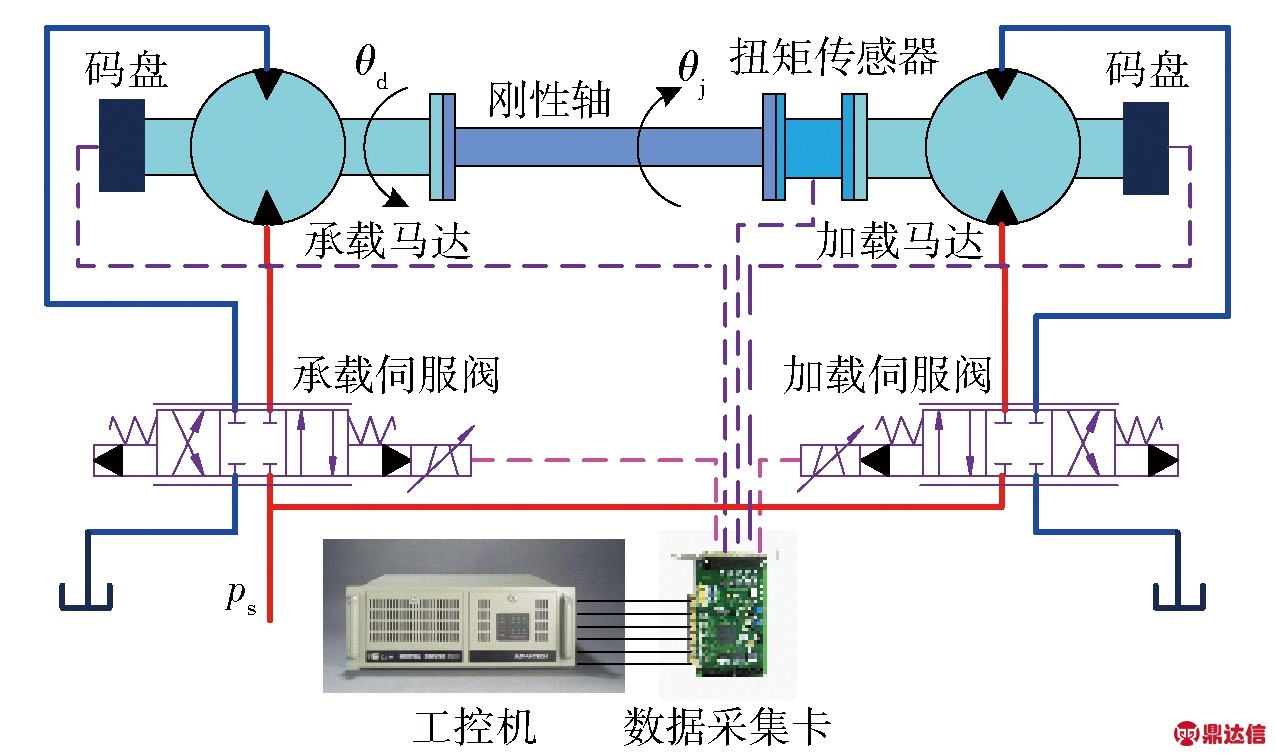

被动式电液力伺服系统如图1所示。由图1知该系统主要由电液伺服阀、阀控液压马达、控制器、角位移和扭矩传感器、机械台体5部分组成。图1中左侧为承载系统即电液位置伺服系统,右侧为加载系统即电液力矩伺服系统,两个系统通过刚性轴进行连接,并分别跟踪各自指令信号,利用角位移传感器和扭矩传感器测量信号实现闭环控制。

图1 被动式电液力伺服系统工作原理图

Fig.1 Operational principle diagram of passive electro-hydraulic force servo system

伺服阀负载流量方程为

(1)

式中:QL为负载流量(m3/s);Cd为阀口流量系数;w为伺服阀面积梯度(m);xv为伺服阀阀芯位移(m);ps为油源压力(MPa);pL为负载压力 (N/m2 );ρ为液压油密度(kg/m3)。

加载马达的流量连续性方程为

(2)

式中:Dm为马达的理论排量(m3/rad);θj为加载马达轴的转角(rad);Ctm为马达总的泄漏系数(m5/(N·s));Vm为马达腔和连接管道的总容积(m3);βe为有效体积弹性模量(N/m2)。

为了减小承载马达对加载马达的影响,连接环节的刚度应远远小于扭矩传感器的刚度,此时加载系统属于单自由度驱动力控制系统,传感器检测的加载力矩即为系统输出的控制力矩,力矩平衡方程为

(3)

式中:J为液压马达和负载折算到马达轴上的总惯量(kg·m2);Bc为黏性阻尼系数(N·m/(rad·s-1));G为舵机及连接环节的等效负载刚度(N·m/rad);θd为承载马达轴的转角(rad);TL为系统输出力矩(N·m)。

系统输入电压um与阀芯位移xv之间还有一个伺服放大器,由于伺服阀固有频率远远高于加载频率,故伺服放大器和伺服阀均可等效为比例环节,因此有

Ka=i/um,

(4)

Gsv=xv/i,

(5)

式中:Ka为伺服放大器增益(A/V);Gsv为伺服阀增益(m/A);i为伺服阀输入电流(A)。

令![]() 分别代表的物理含义为加载马达的角位移、加载马达的角速度、加载马达的角加速度。为了推导方便,将um的系数以倒数的形式进行书写,整理方程(1)式~(5)式可得系统的状态空间表达式和输出方程为

分别代表的物理含义为加载马达的角位移、加载马达的角速度、加载马达的角加速度。为了推导方便,将um的系数以倒数的形式进行书写,整理方程(1)式~(5)式可得系统的状态空间表达式和输出方程为

(6)

y=TL,

(7)

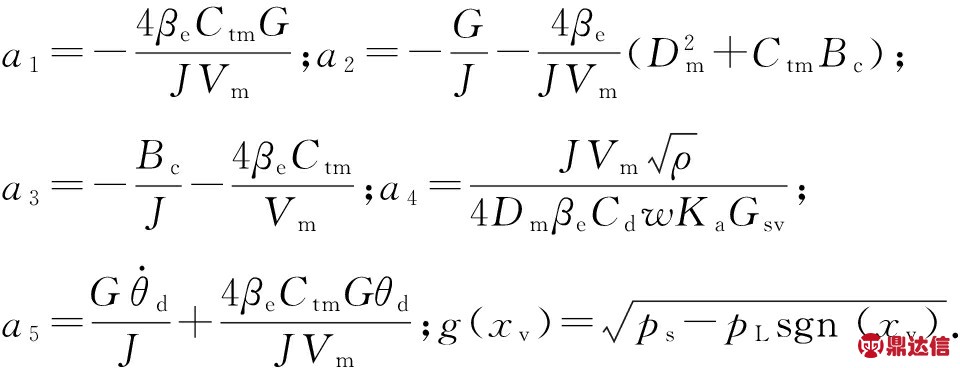

式中:y为系统输出;

2 ABSC设计

2.1 理论概述

反步理论的主要思想是将一个复杂的高阶系统拆解成若干个阶数较低的子系统,然后从最终控制量所在的子系统开始依次对每个子系统设计虚拟控制器,直到输入子系统结束,系统的最终控制信号是通过一系列虚拟信号以递归的方式得到[21-23]。

将反步理论应用于自适应控制中,针对每个子系统构造一个Lyapunov函数,使每一状态变量具有适当的渐进稳定特性,并对系统中不确定性参数设计自适应律;同时,结合滑模控制方法,可以有效地避免在设计自适应律时产生相互嵌套的问题,从而提高系统的控制性能。

2.2 ABSC设计及分析

在实际加载过程中,由于位置扰动、黏性阻尼系数、泄漏系数、体积弹性模量等不确定性参数变化影响加载系统性能,为避免时变参数对系统性能的影响,运用Lyapunov稳定性定理,设计系统中不确定性参数的自适应律。根据(3)式可知,该系统的最终控制量TL由![]() 来决定,所以控制器针对变量

来决定,所以控制器针对变量![]() 进行设计。

进行设计。

取各误差为

e1=θj1-θjd1,

(8)

e2=θj2-θjd2,

(9)

e3=θj3-θjd3,

(10)

式中:θjdi为系统状态变量θji的期望值,i=1,2,3. 根据以上分析,将被动式电液力伺服系统分解为3个子系统进行递推设计,各子系统的虚拟控制量推导过程为:

1)输出子系统的虚拟控制量设计。将(8)式两端对时间进行求导,并与(9)式联立得

(11)

取Lyapunov函数:

(12)

对(12)式求导,并将(11)式代入得

(13)

取虚拟控制为

(14)

式中:f1为输出子系统控制器调节系数,是一给定正实数。

将(14)式代入到(13)式,化简后得

(15)

2)第2个子系统的虚拟控制量设计。将(14)式代入到(9)式整理得

(16)

(16)式变形得

(17)

将(17)式代入到(11)式得

(18)

对(16)式进行求导并联立(6)式、(10)式、(18)式整理得

(19)

取Lyapunov函数

(20)

对(20)式求导有

(21)

取虚拟控制为

(22)

式中:f2为第2子系统控制器调节系数,为一给定正实数。

将(22)式代入(21)式中整理得

(23)

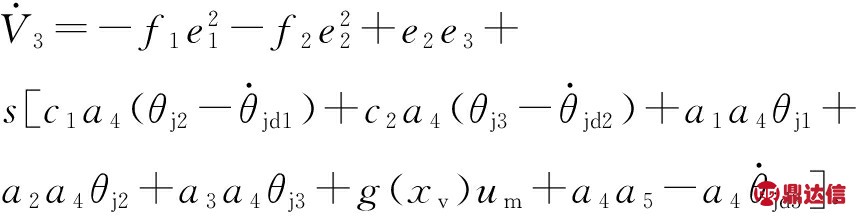

3)与滑模控制相结合。为了避免在下面设计自适应律时产生循环嵌套的问题。在这一步采用滑模控制方法进行设计,定义其滑动流形为

s=c1e1+c2e2+e3,

(24)

式中:c1、c2为使(25)式为Hurwitz的正常数。对(24)式求导得

(25)

因为当系统状态在滑动模上滑动时有s≡0,所以有![]() 为了避免设计的自适应律

为了避免设计的自适应律 4中含有控制量um,即避免产生循环嵌套问题,构造Lyapunov函数为

4中含有控制量um,即避免产生循环嵌套问题,构造Lyapunov函数为

(26)

对(26)式求导得

(27)

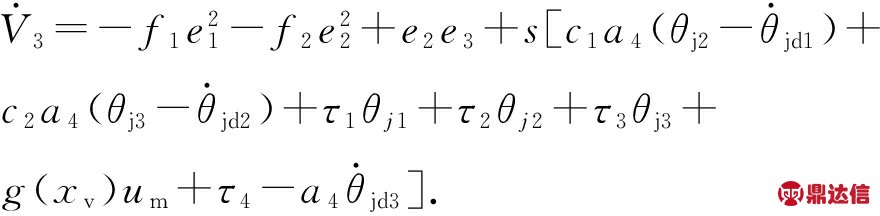

取τ1=a1a4、τ2=a2a4、τ3=a3a4、τ4=a4a5,(27)式可化简为

(28)

一般控制对象的不确定因素的上下界值很难预知,为了避免使用τ1、τ2、τ3、τ4、a4的上下界问题,采用自适应算法预估τ1、τ2、τ3、τ4、a4的值。

定义![]() 其中

其中 1、

1、 2、

2、 3、

3、 4、

4、 4分别为τ1、τ2、τ3、τ4、a4的估计值

4分别为τ1、τ2、τ3、τ4、a4的估计值![]() 为估计误差。

为估计误差。

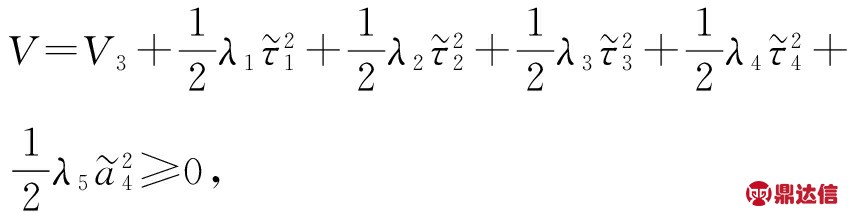

取系统的Lyapunov函数为

(29)

式中:λi>0(i=1,2,3,4,5)为参数自适应律调节系数。

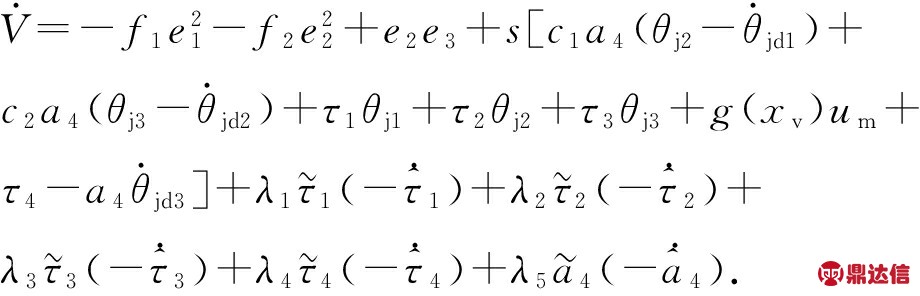

对(29)式求导得

(30)

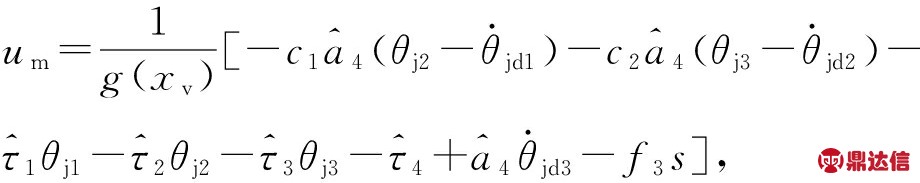

因此,所设计的ABSC为

(31)

式中:f3为输入子系统控制器调节系数,是一给定正实数。

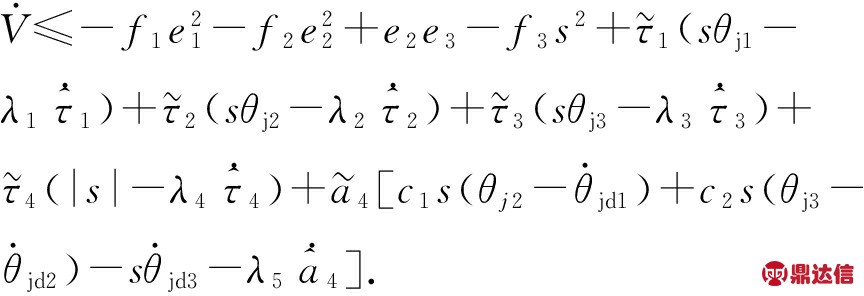

将(31)式代入(30)式中,整理得

(32)

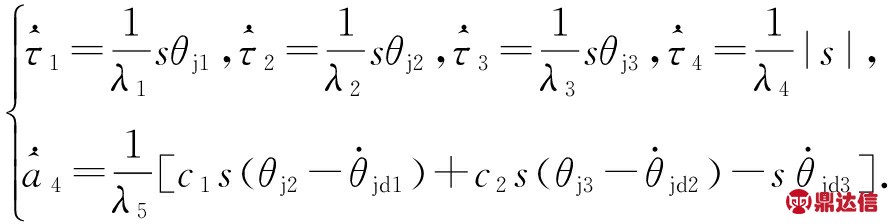

取参数变化的自适应律为

(33)

由(11)式和(14)式整理得

(34)

通过对Lyapunov函数的分析,可以得到系统稳定性条件,先将(33)式代入(32)式中整理得

(35)

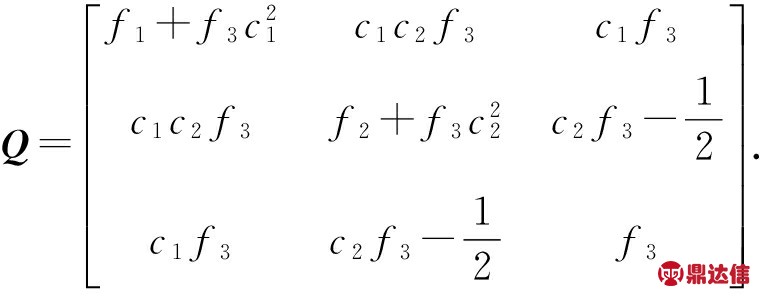

式中:E=[e1,e2,e3]T;

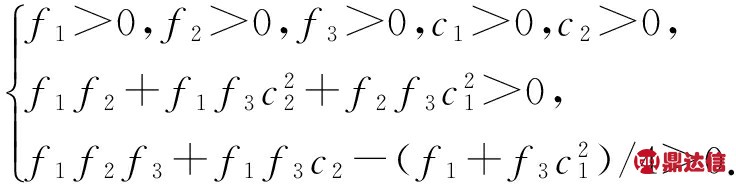

为了确保系统是渐进稳定的,则ABSC中参数c1、c2、f1、f2、f3必须满足不等式:

(36)

系统稳定性证明:当控制器参数c1、c2、f1、f2、f3满足(36)式时,则矩阵Q为正定矩阵。

令W=ETQE,由(35)式可知![]() 因为e1、e2、e3以及

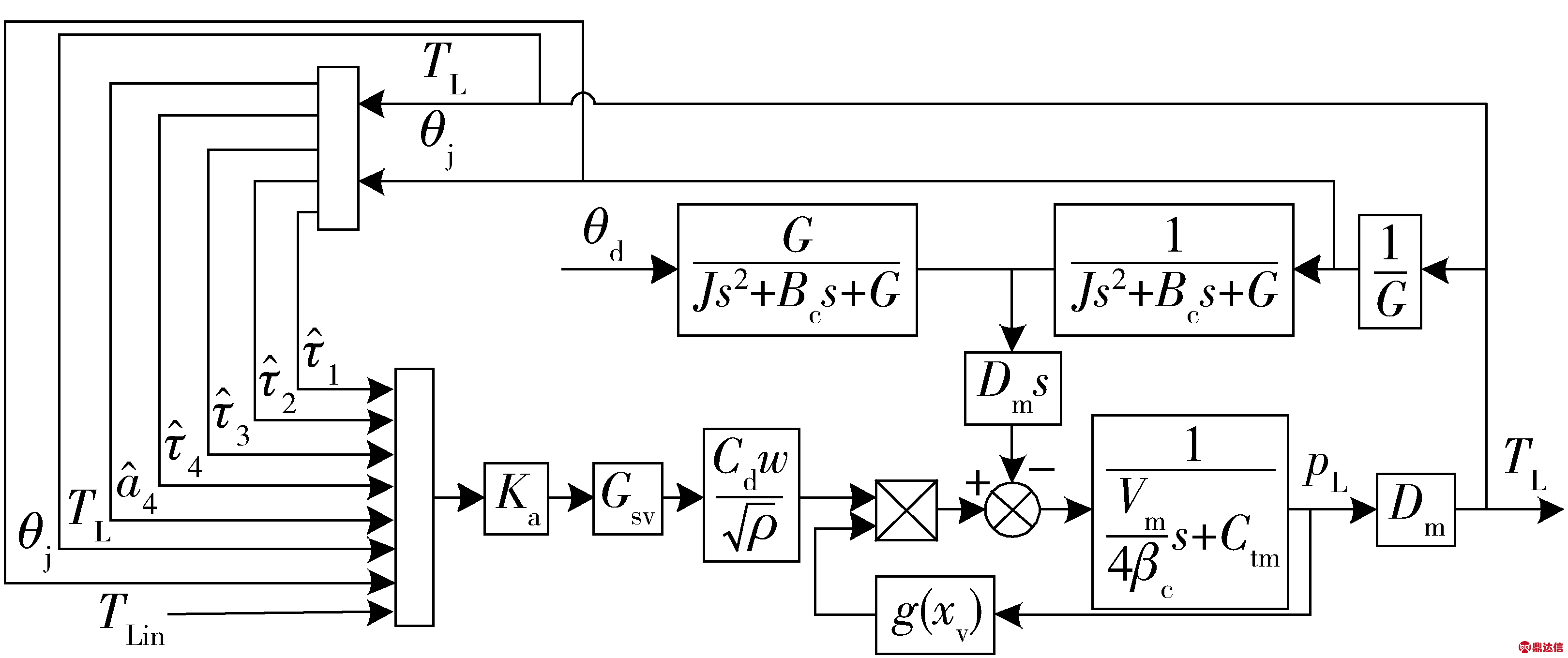

因为e1、e2、e3以及![]() 都有界,故V有界。又根据Barbalat引理可得,当t→∞时,ei(i=1,2,3)→0,即整个系统是渐进稳定的。根据对ABSC控制器的推导过程可以得到加载系统的非线性控制系统方框图如图2所示,图中

都有界,故V有界。又根据Barbalat引理可得,当t→∞时,ei(i=1,2,3)→0,即整个系统是渐进稳定的。根据对ABSC控制器的推导过程可以得到加载系统的非线性控制系统方框图如图2所示,图中![]() 为系统输入力矩指令信号。

为系统输入力矩指令信号。

图2 非线性控制系统方框图

Fig.2 Block diagram of nonlinear control system

3 仿真分析

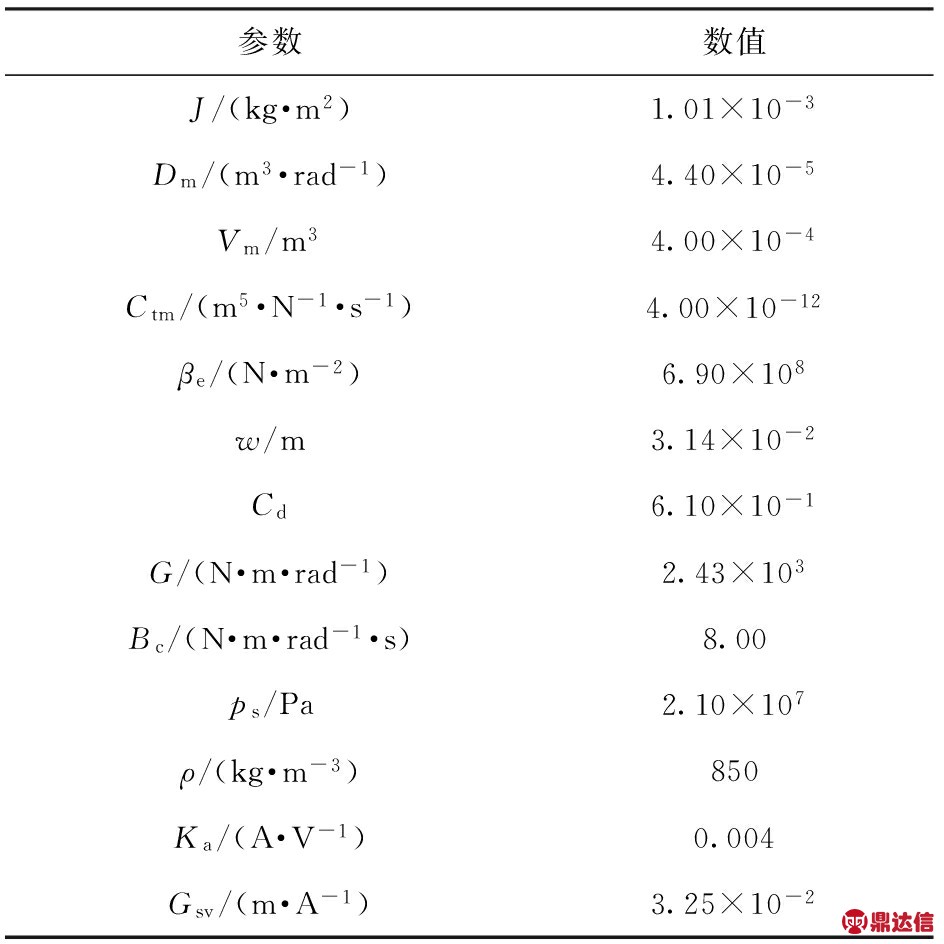

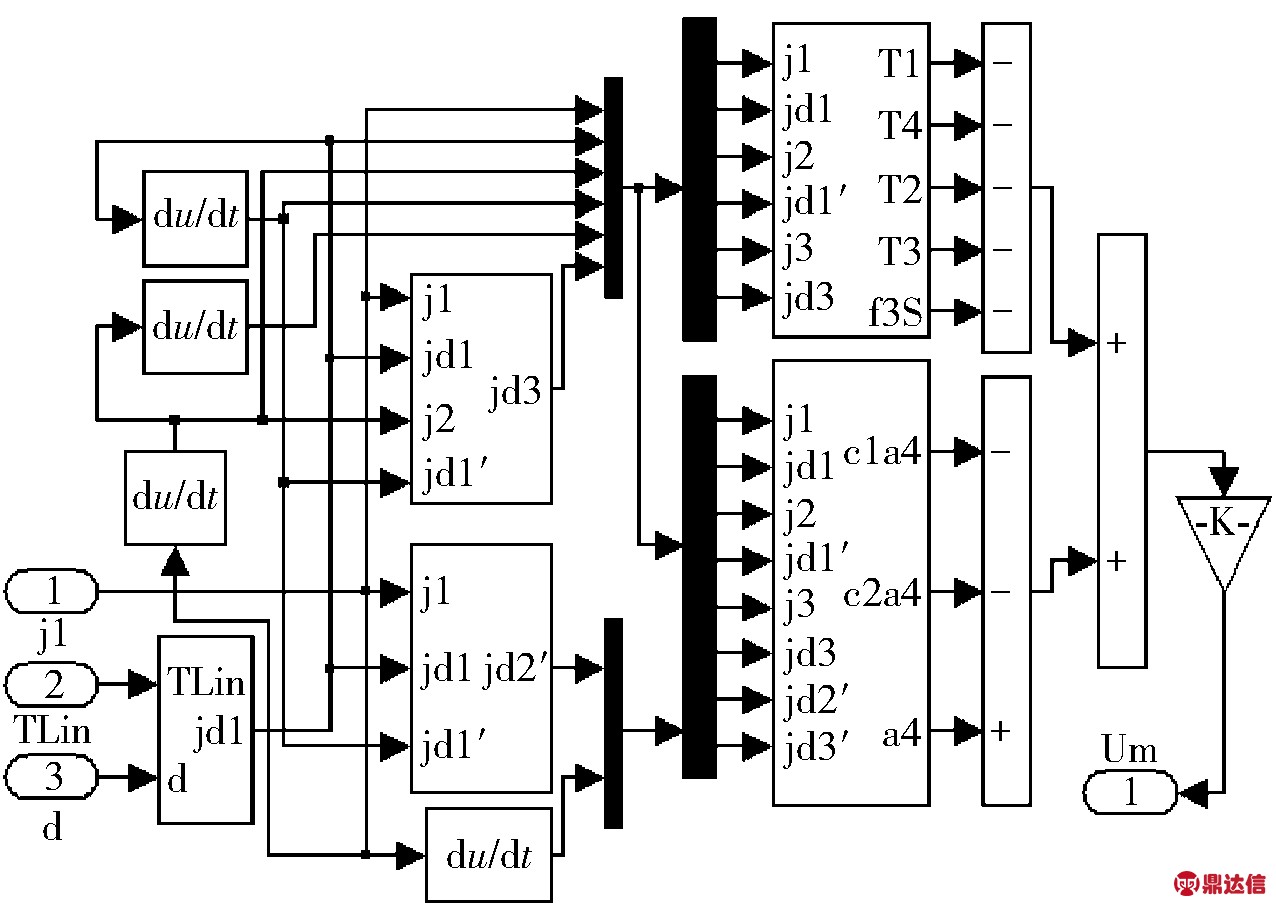

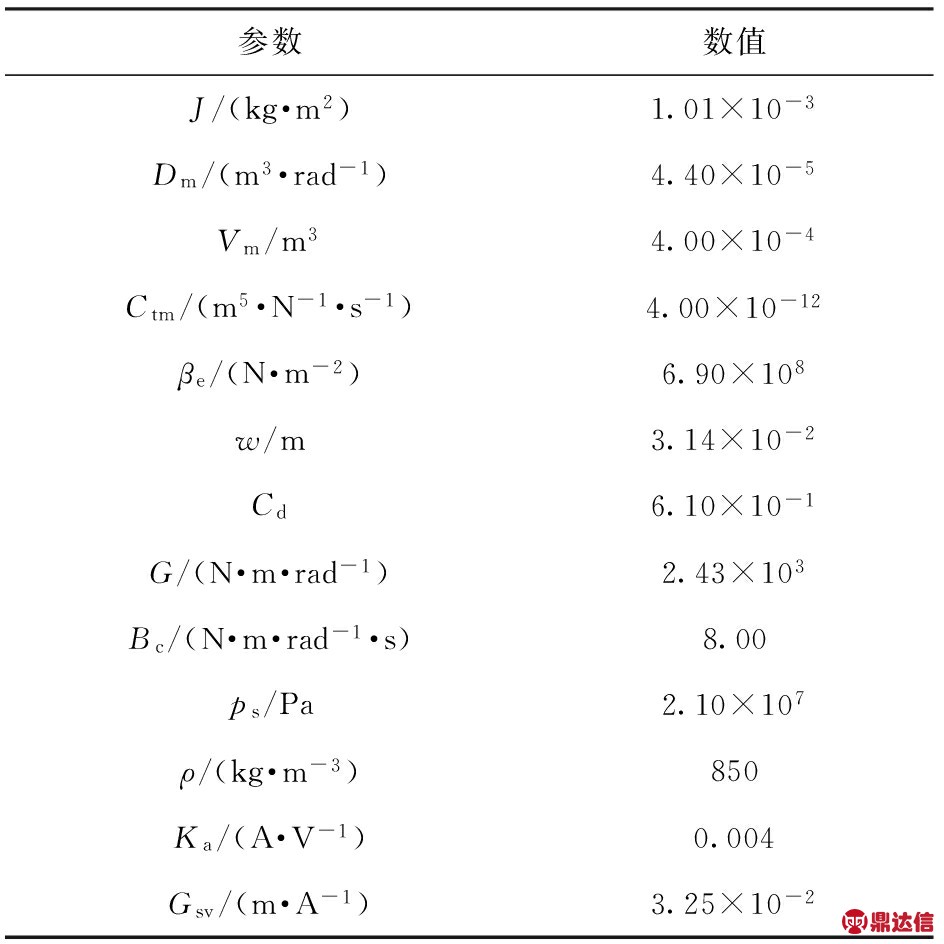

为了检验所设计ABSC的有效性,运用Matlab仿真软件平台,建立该控制器的Simulink模型如图3所示。仿真中各参数取自被动式电液力伺服系统仿真实验台,如表1所示。

图3 ABSC的Simulink模型

Fig.3 Simulink model of ABSC

表1 各参数取值

Tab.1 Parameter values

设计的控制器与自适应律参数选为:f1=45,f2=18,f3=34,c1=0.1,c2=0.2,λ1=4×10-10,λ2=2×10-12,λ3=1×10-9,λ4=3×10-6,λ5=1.4×10-3.

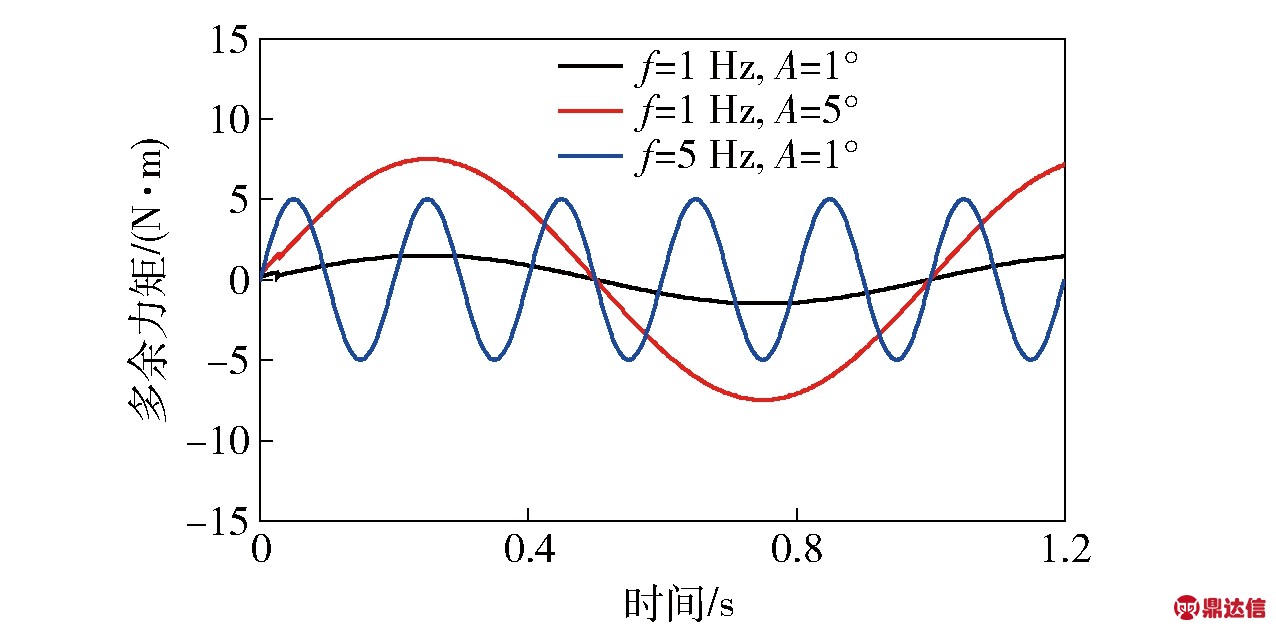

为了研究承载系统对多余力矩的影响,针对承载系统的干扰进行仿真分析,结果如图4所示,图中f代表运动频率,A代表承载系统幅值。其中,在无控制器情况下,加载系统力矩信号输入为0 N·m,承载系统位置信号在不同幅值及不同频率下输入。从图4可知,多余力矩随着承载系统位置信号的幅值和频率的增加而增加。

图4 承载系统的幅值和频率对多余力矩的影响

Fig.4 Effects of amplitude and frequency of bearing system on extra torque

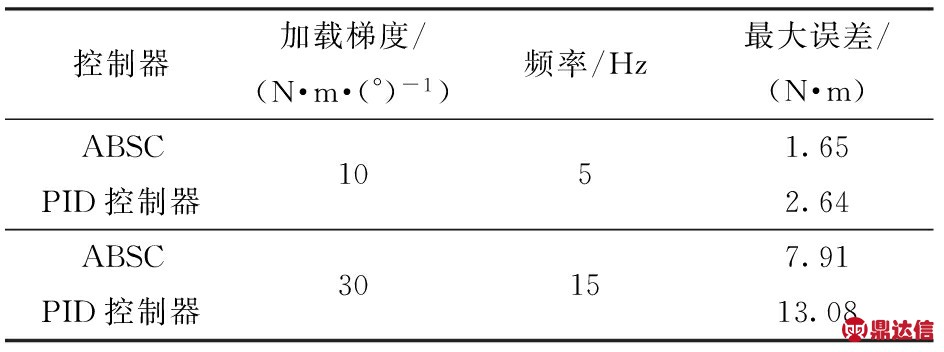

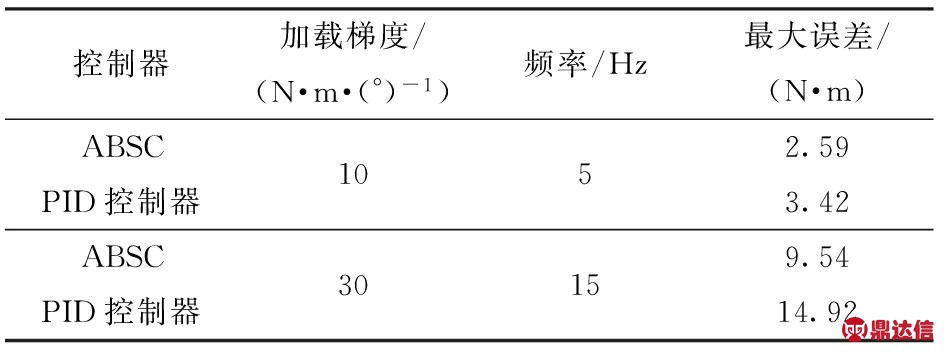

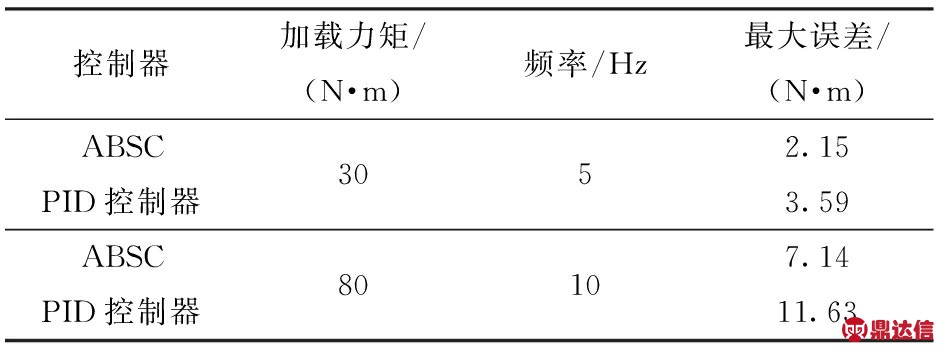

为检验所设计控制器的有效性,下面根据各种加载工况,对比ABSC和传统PID控制器进行仿真分析,该过程均为正弦波加载。表2、表3分别为线性加载和非线性加载仿真曲线幅值最大误差。

表2 线性加载梯度仿真曲线幅值最大误差

Tab.2 Amplitude maximum error of linear load gradient simulation curves

表3 非线性加载梯度仿真曲线幅值最大误差

Tab.3 Maximum amplitude errors of nonlinear load gradient simulation curves

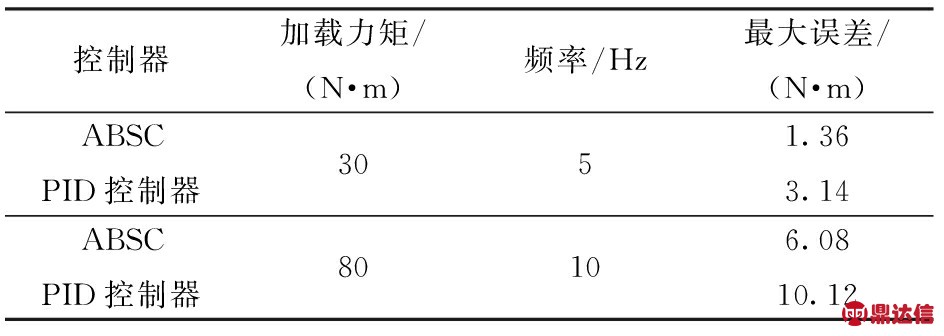

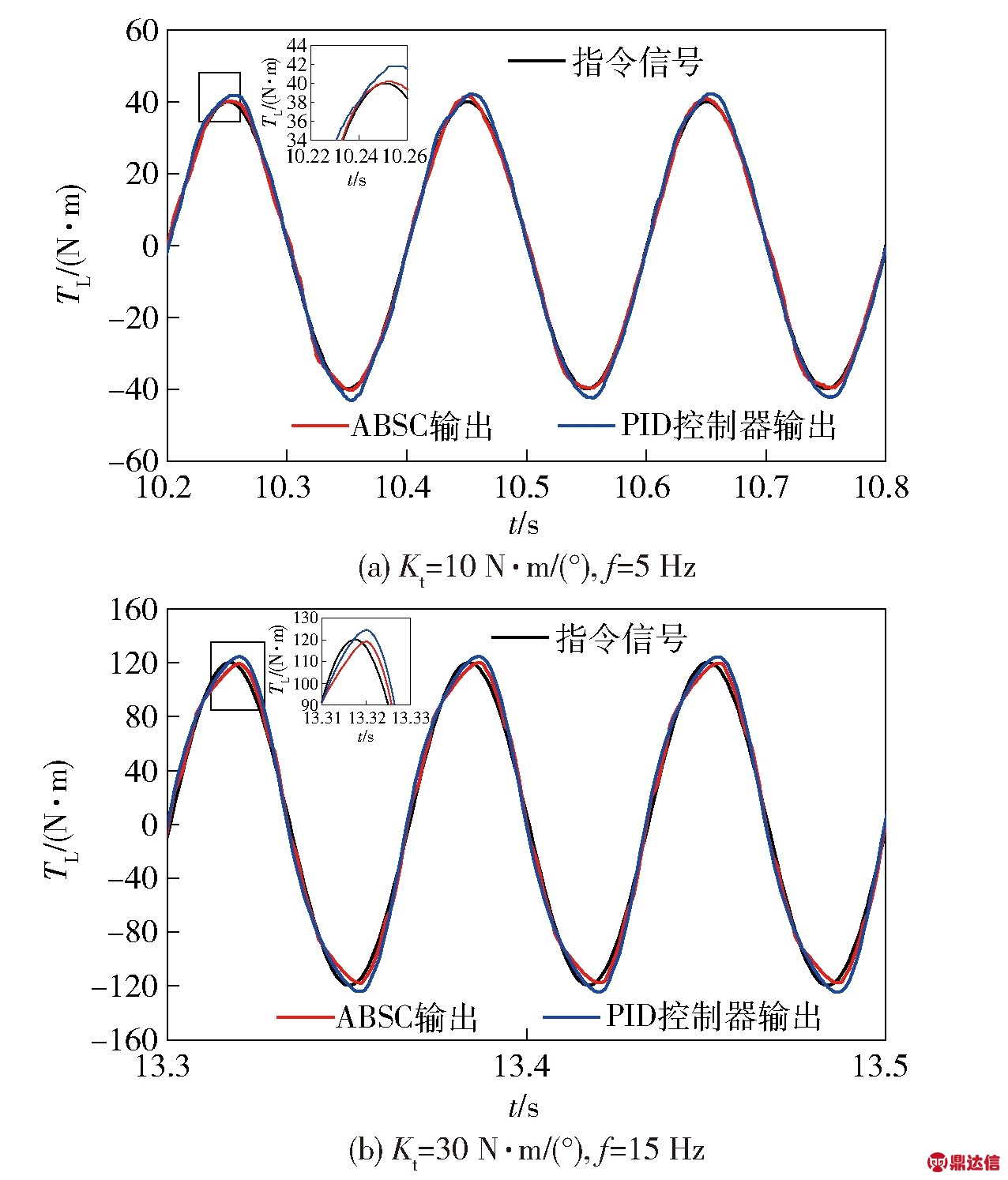

线性加载梯度仿真如图5所示,分别令加载梯度Kt=10 N·m/(°),承载系统幅值为4°,频率5 Hz;加载梯度Kt=30 N·m/(°),承载系统幅值为4°,频率15 Hz.

图5 线性加载梯度仿真曲线

Fig.5 Simulation curves of linear load gradient

由图5并结合表2的最大误差数据可以看出,随着加载梯度和加载频率的增加,ABSC对多余力矩干扰程度的强弱适应性及对多余力矩干扰抑制性都优于PID控制器,特别是在高梯度、高频加载时,ABSC的控制效果尤为突出。

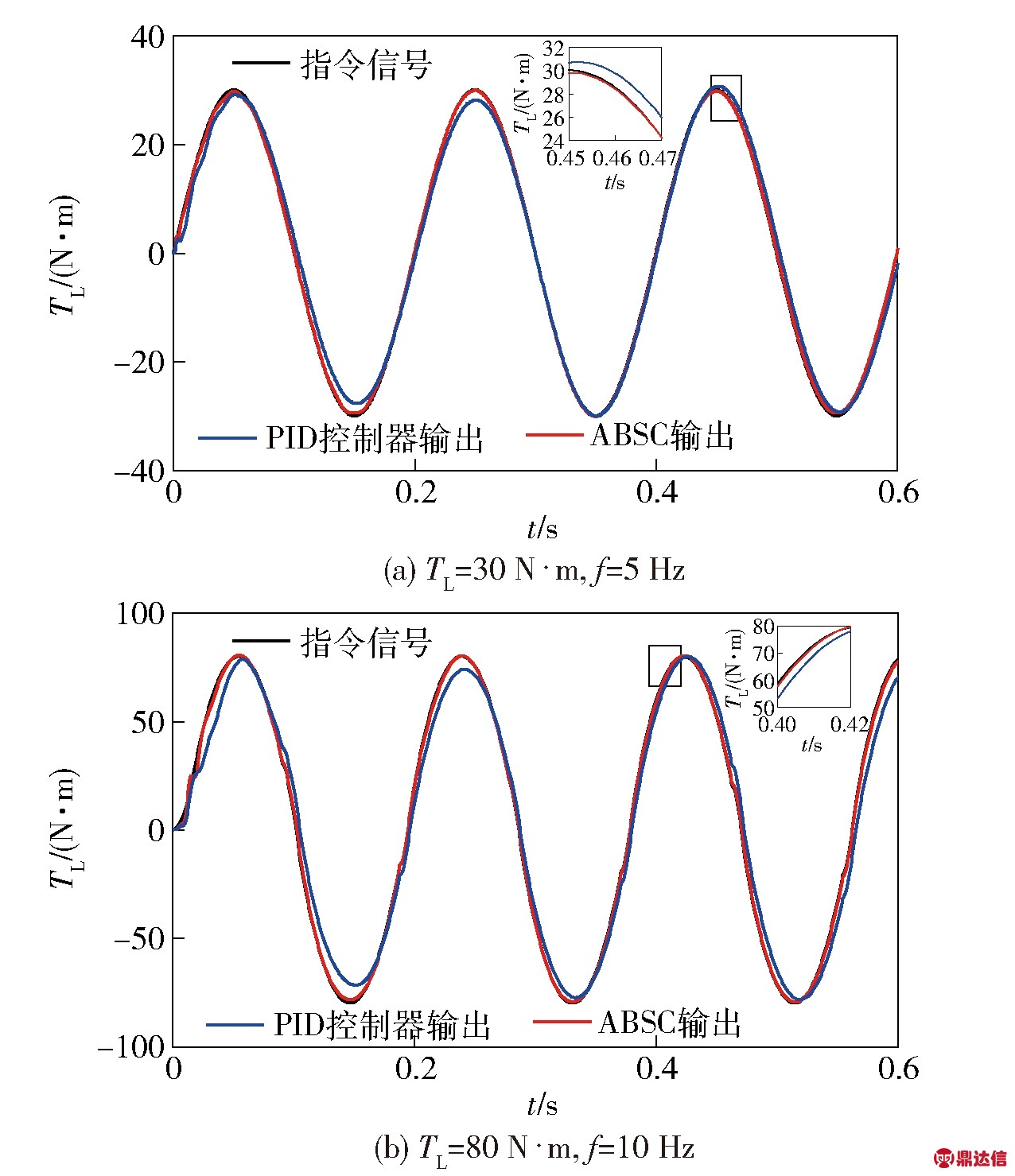

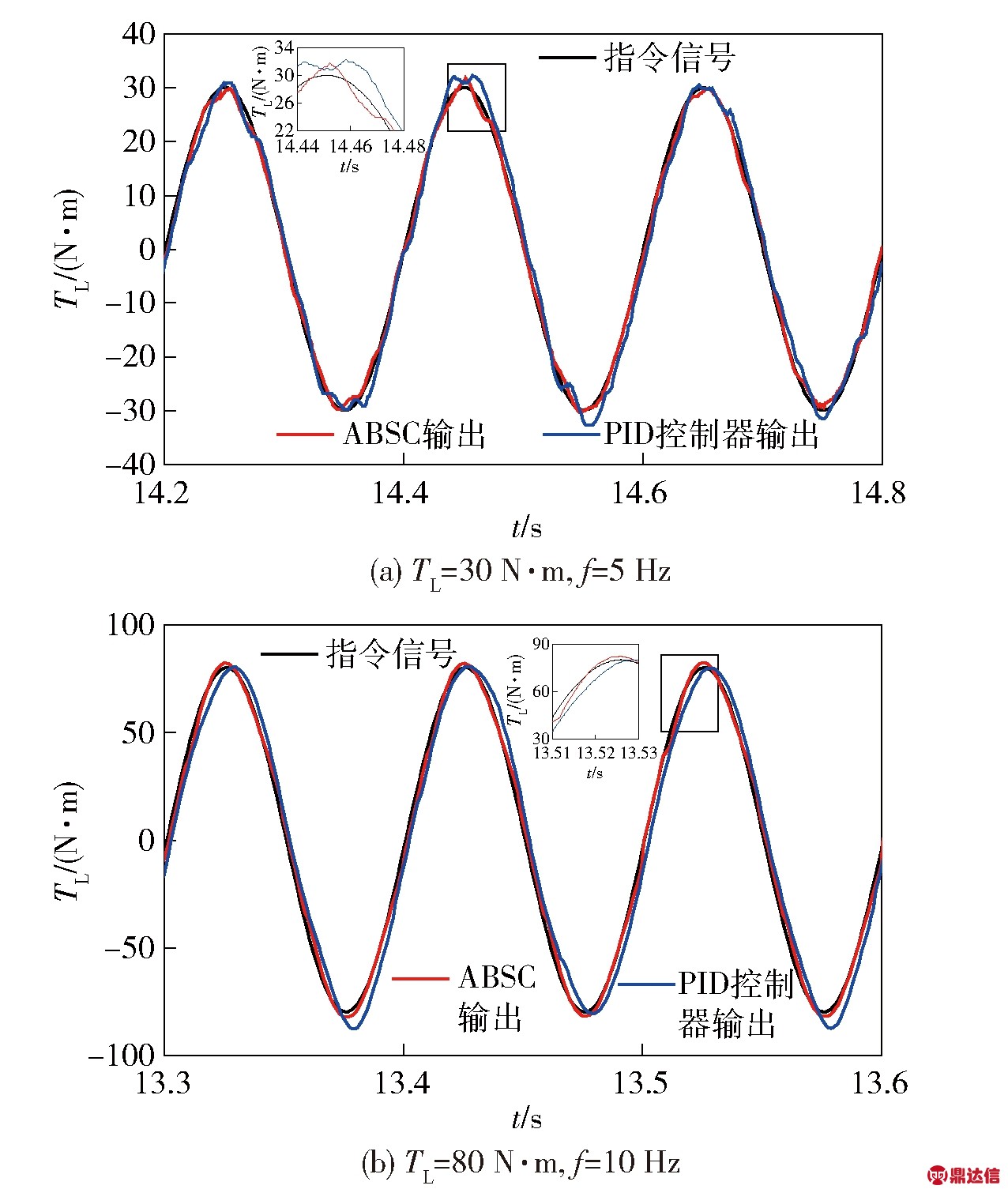

非线性加载梯度仿真如图6所示,分别令加载力矩为30 N·m,频率5 Hz,承载系统为幅值4°,频率3 Hz;加载力矩为80 N·m,频率10 Hz,承载系统为幅值3°,频率5 Hz.

图6 非线性加载梯度仿真曲线

Fig.6 Simulation curves of nonlinear load gradient

由图6及表3可以看出,采用PID控制器控制时,力矩输出曲线出现偏置现象,曲线呈“跳动”状态,且有一定的相位滞后,而采用ABSC控制时并没有出现以上现象,可见使用设计的ABSC对非线性加载仍然具有很好的控制效果。

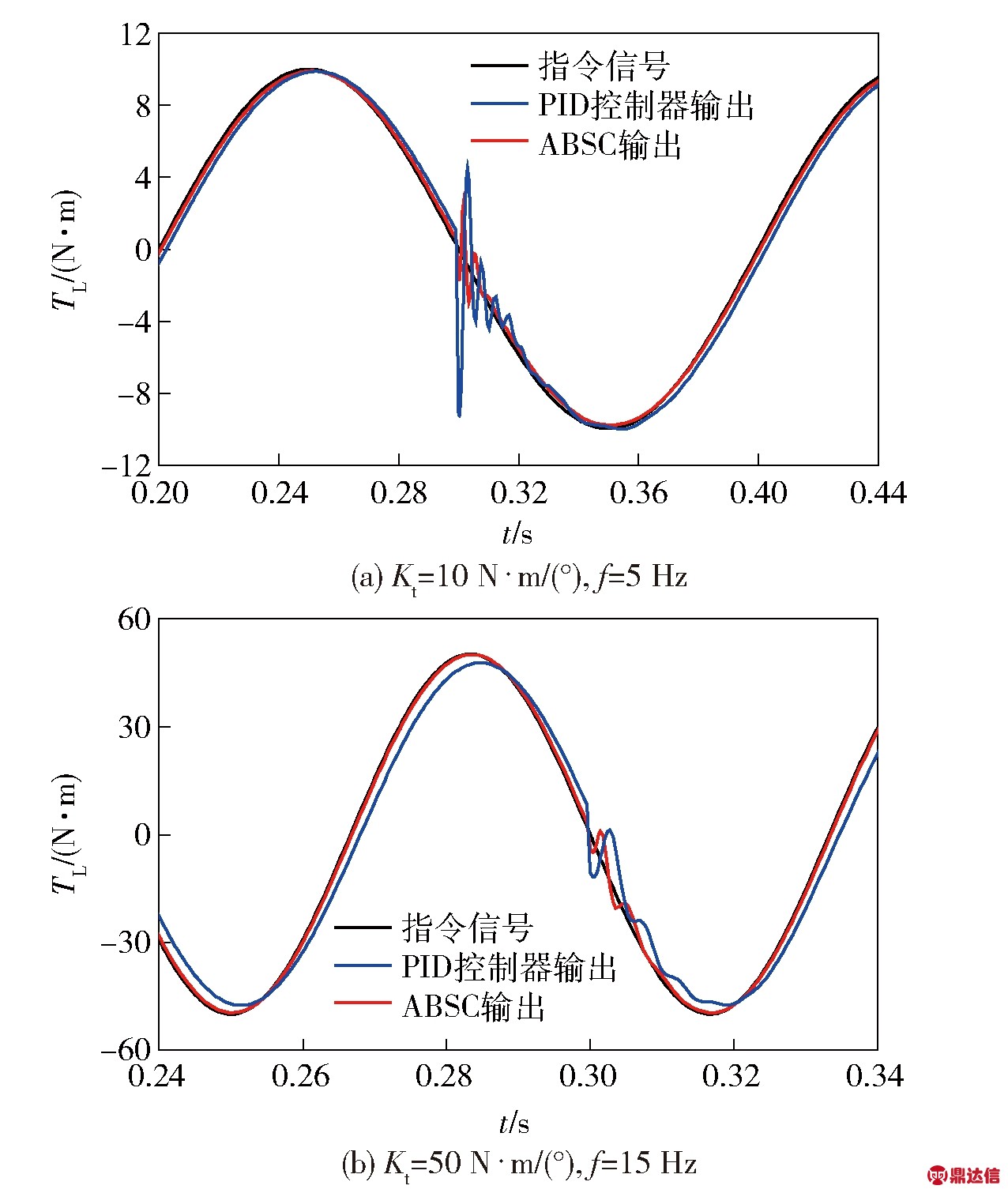

为验证本文设计控制器对外界扰动的抑制性能,分别取加载梯度Kt=10 N·m/(°),承载系统幅值为1°,频率5 Hz和加载梯度Kt=50 N·m/(°),承载系统幅值为1°,频率15 Hz的正弦波加载,且在力矩输出端附加幅值为15 N·m、周期为0.6 s、宽度为0.3 s的方波信号干扰(见图7)。

图7 方波干扰的仿真曲线

Fig.7 Simulation curves of square wave interferrence on load system

由图7可以看出,该系统在0.3 s时受到外界方波信号的扰动,ABSC能够很好地抑制外界的干扰,控制效果好于PID控制器,可见ABSC对外界扰动具有较强的抑制能力。

4 实验验证

被动式电液力伺服系统仿真实验台如图8所示。该实验台执行元件选用双叶片式伺服摆动马达,其最大摆角为±45°;电液伺服阀采用襄阳航宇机电液压应用技术有限公司产HY130型号伺服阀;通过选用型号为YH3816的光电编码器测试马达的角位移信号,速度和加速度信号通过对角位移信号经1阶微分和2阶微分得到,为了确保速度和加速度信号的品质,采用Windows多媒体定时器和多线程技术,定时准确,进而保证采样精度;扭矩传感器选用中航701所产AKC-98扭矩传感器;IPC选用台湾研华公司产工控机IPC-610L;实验数据采集选择北京阿尔泰科技发展有限公司产的PCI 8602型数据采集卡;采样时间为1 ms;系统工作压力为21 MPa;该实验台软件系统基于Windows平台,使用C++Builder语言进行程序设计,根据控制器输出表达式(31)式,基于角位移传感器和扭矩传感器的检测信号得到控制器的输出量,编写控制程序,进行力矩输出控制。

图8 被动式电液力伺服系统仿真实验台

Fig.8 Passive electro-hydraulic force servo system simulation test table

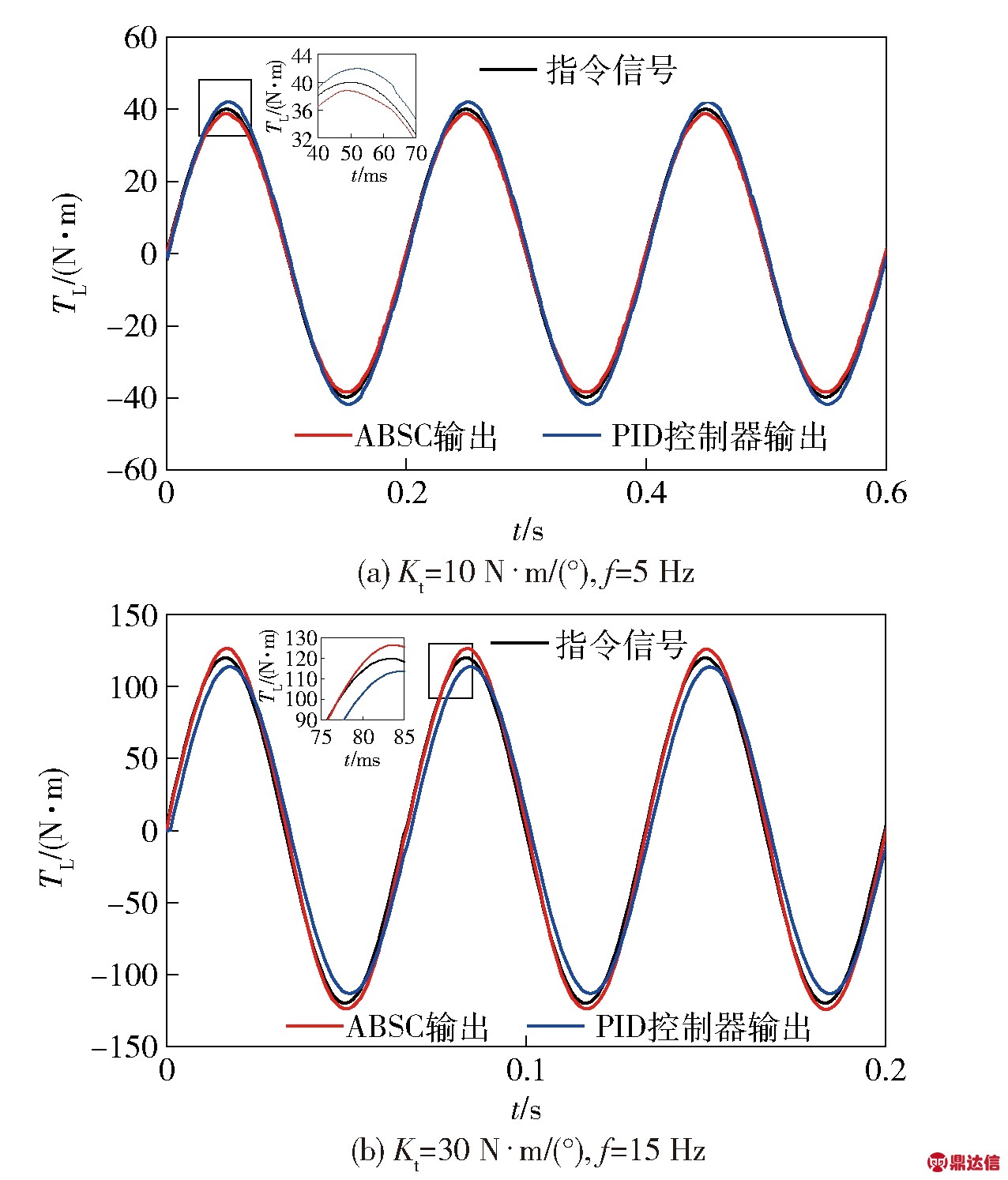

为了验证ABSC的有效性,分别进行线性加载和非线性加载实验验证。为了保证仿真与实验的一致性,实验中各加载工况下的参数取值与仿真中的参数取值完全相同。图9、图10分别为线性加载和非线性加载的实验验证曲线。表4、表5分别为线性加载和非线性加载实验曲线幅值最大误差。

图9 线性加载梯度实验验证曲线

Fig.9 Experimental verification curves of linear load gradient

图10 非线性加载梯度实验验证曲线

Fig.10 Experimental verification curves of nonlinear load gradient

表4 线性加载梯度实验曲线幅值最大误差

Tab.4 Maximum amplitude errors of linear load gradient experimental curves

由以上实验结果可知,其理论和仿真是正确有效的。被动式电液力伺服系统在任意频率下进行线性和非线性加载时,采用本文设计的ABSC控制器控制的力矩跟踪效果均优于PID控制器,幅值误差均不超过10%且相位滞后很小。

表5 非线性加载梯度实验曲线幅值最大误差

Tab.5 Maximum amplitude errors of nonlinear load gradient experimental curves

5 结论

1)将自适应反步滑模控制运用到被动式电液力伺服系统中,通过对控制器的设计有效地抑制了系统的多余力矩,并解决了由于电液伺服阀引起的非线性特性及参数时变性问题。

2)在ABSC设计的最后一步结合滑模控制技术,简化了该控制器的设计,有效避免了控制量与自适应律相互嵌套的问题,且具有更好的实用性。

3)仿真与实验结果表明,在各种工况加载、参数摄动及外界扰动下,ABSC具有较好的控制效果,能够有效地提高其系统的加载性能。