摘 要:针对生产线中对于螺栓压装机的动作要求,开发了一种螺栓压装机的控制系统。提出气压传动驱动回路的设计思路,建立了基于PLC的控制系统组成框图,确定了PLC的输入/输出点数并选择了PLC的型号,设计了PLC的外部接线图、扩展单元和控制程序。控制系统可实现手动和自动控制两种模式,手动控制时可用按钮实现单步运行,自动控制时利用磁性接近开关实现信号的采集和反馈。生产结果表明,该控制系统具有良好的可行性和可靠性。

关键词:压装机;螺栓;PLC;自动控制

0 引 言

如今很多压铸件因其功能的需求,需要装配较多的配件。其中在压铸件的过孔上装配螺栓是非常广泛的。某种发动机缸盖罩由于产品的结构特点,需要压入长短螺栓共19个,人工压入螺栓劳动强度大且易出错,所以一般都采用专机进行加工[1-3]。

螺栓压装机是用来装配和检测螺栓的专用设备,采用全气动动力系统压装汽车螺栓,螺栓采用人工放置,压装螺栓有程序控制,自动进行。运行动作运用PLC可编程控器进行控制。整机操作方便、生产效率高、刚性好、噪音小、工作稳定,是一种理想专用设备[4]。

1 螺栓压装机系统

螺栓压装机系统结构如图1所示。

图1 螺栓压装机系统结构图

螺栓压装机采用单工位结构,设备外形尺寸1 600 mm×1 100 mm×2 300 mm,不仅可以压装螺栓,而且可以检测产品的配件(密封圈、传感器和通气管)有无装配到位。整机主要由床身、压入机构、压装治具、导向机构、配件检测机构、电气控制柜等组成。

2 螺栓压装机控制系统的设计

2.1 气动系统设计

2.1 两组患者SBP和DBP水平比较 治疗前,两组患者SBP、DBP水平比较,差异无统计学意义(P>0.05);治疗后,两组患者SBP和DBP水平均低于治疗前,且试验组低于对照组,差异有统计学意义(P<0.05)。见表1。

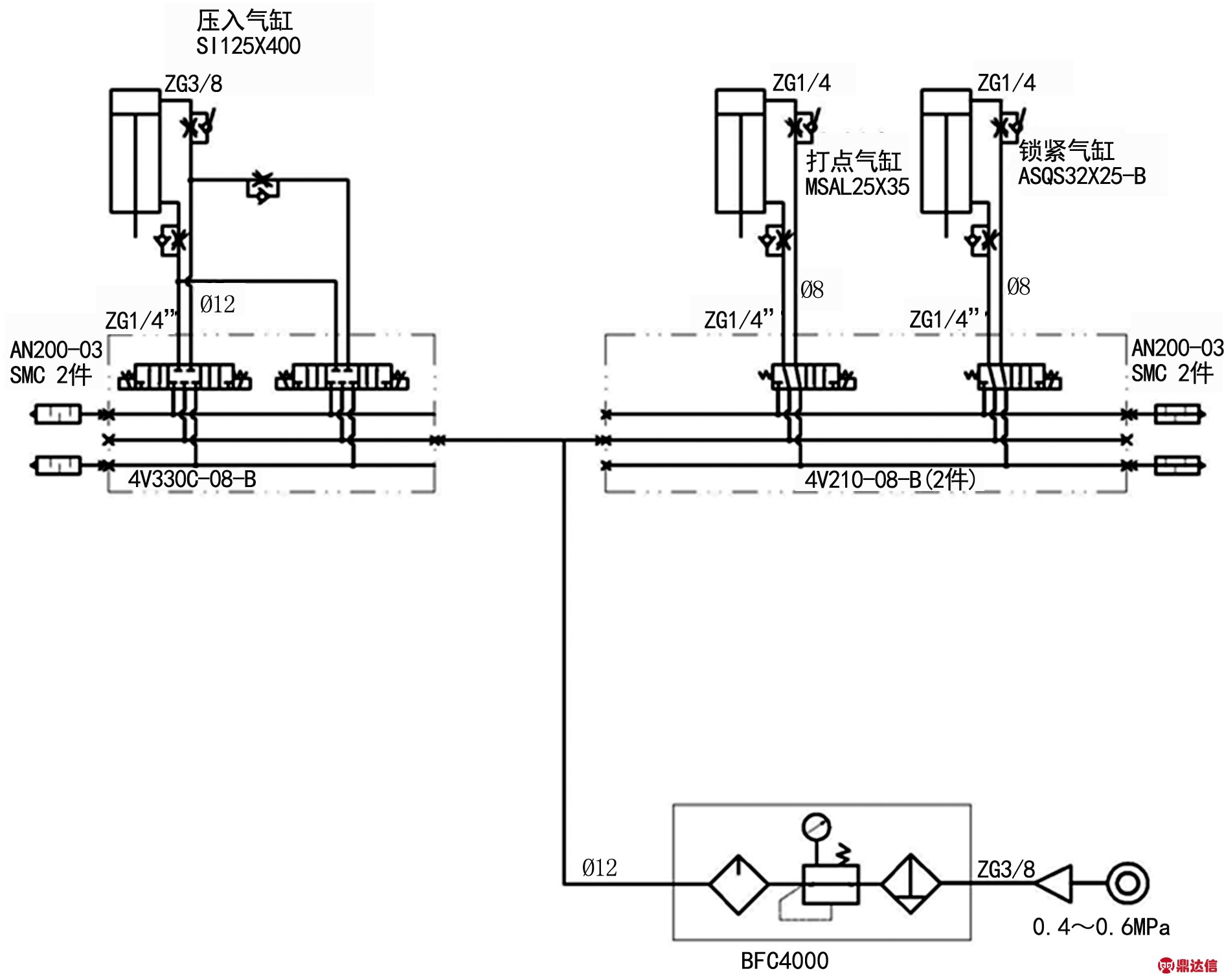

图2 气动部分原理图

2.2 系统控制任务分析

螺栓压装机具有独立的电气系统,触摸屏集中控制;分为手动程序和自动程序两种操作;操作部位安装有双手操作按钮和急停按钮及安全光栅保护装置[5]。

手动工作模式的动作流程为:

螺栓放入压头→放置产品→双手启动→检测配件和螺栓有无漏装→上压板下降→螺栓压入后检测有无到位→压板上升一段距离→检测螺栓有无超程→压板下降压紧工件→打点→复位→取出制品→下一工件。自动模式流程如图3。

2.3 PLC控制系统的设计

2.3.1 控制系统的组成

控制系统应由以下几部分组成:PLC控制器,输入/输出模块、扩展模块、传输电缆、控制按钮、磁性接近开关[6]。电气控制原理如图4。

2.3.2 确定输入/输出点数

通过对螺栓压装机工作过程的分析,可以确定有如下输入点:手动模式下,需要5个按钮作为各个工步的控制信号。自动模式下,需要6个磁性接近开关和1个光电传感器采集压装机的运动信息和工作台有无工件信息,并传送给PLC。

图3 自动模式流程图

图4 电气控制原理图

此外,考虑到控制系统的需要,还要设置3个按钮分别实现:“启动”、“停止”、“回原点”,和1个工作方式选择开关切换“手动/自动”,共需36点输入。

PLC的输出点数可通过如下方式确定:6个双控电磁阀需要6个电磁铁,1个单孔电磁阀需要2个电磁铁。因此,共需要10点输出。

螺栓压装机通过气动系统给装置提供对机器运行的动力,采用PLC和触摸屏菜单式集中控制的方式,控制系统可以实现手动和自动控制两种模式,手动控制时可以用按钮实现单步运行。螺栓人手放入压头内,压入速度无极调速分为快速和慢速两个阶段。18套压头内装有检测开关,如果没有工件或工件放不到位时气检装置会报警,并在触摸屏上显示没有工作或者放不到位的具体位置。夹具机构中的每个支撑块装有2个检测开关,用于检测螺栓有没有压到位,可以实现信号的采集和反馈,能检测螺栓、产品、配件是否装配到位。

3 结 语

针对生产线中对于螺栓压装机的动作要求,开发了一种螺栓压装机的控制系统。生产结果表明,该控制系统具有良好的可行性和可靠性。投入生产以后,节约大量人力成本,避免了资金的浪费,为企业带来了一定的经济和社会效益,具有一定的推广价值。