摘要:气动夹具因其操作方便快捷、动力源洁净成本低廉等优点,在汽车焊装夹具中得到广泛应用。气路设计是夹具设计的一个重要环节,气路系统的设计和管线排布对焊装夹具结构以及机器人动作轨迹都有一定影响。以汽车排气系统焊装夹具为背景给出气路图设计的一般步骤,针对气路元件在安装调试中遇到的一些问题,提出解决方案,并对气路设计提出相应的优化建议。

关键词:焊装夹具;机器人;气路图;气管;电磁阀

0 前言

机器人焊装夹具按动力来源分为手动、气动、液压、磁力、真空、电动、混合共7类。气动夹具因其操作方便快捷、动力源洁净成本低廉等优点,广泛应用于汽车排气系统焊装夹具设计中。在机器人焊装夹具设计过程中,气路设计是夹具设计的一个重要环节,气动元件的选用与安装排布对焊装夹具结构以及机器人动作轨迹都有一定影响。本研究以汽车排气系统焊装夹具为设计背景给出气路图设计的一般步骤,针对安装调试中遇到的气路问题提出解决方案,并提出相应的优化建议。

1 汽车排气系统机器人焊装夹具气路的组成结构

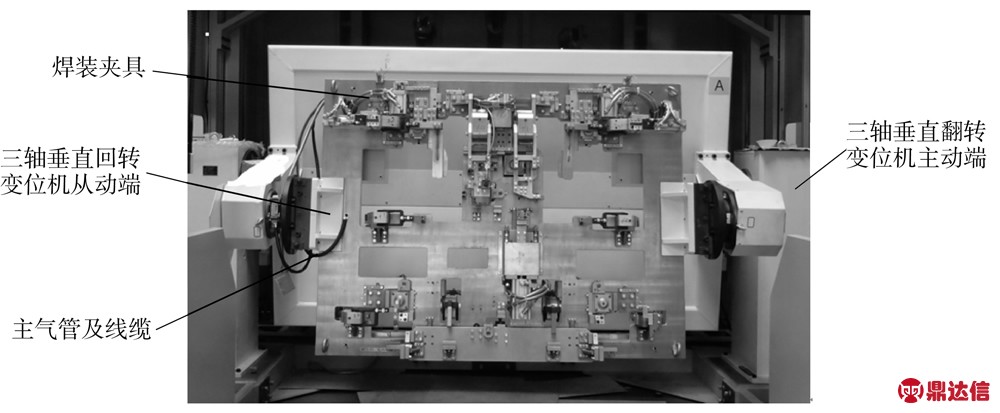

汽车零部件机器人焊装系统的基本气路结构如图1所示。

(1)能源装置。将机械能转换成气体压力能的装置,如空气压缩机。

(2)执行装置。将气体的压力能转换成机械能的装置,如气缸、气压马达。

(3)控制调节装置。控制和调节气体的压力、流量和流动方向的装置,如减压阀、节流阀、换向阀等。

图1 汽车排气系统机器人焊装夹具气路系统基本组成

(4)辅助装置。指除以上3种以外的装置,气动三联件、储气罐、消音器等。

(5)传动介质。传递能量的流体,即压缩空气。

工厂现场一般设有气源装置,压缩气体经三联件后进入夹具。因此,汽车排气系统焊装夹具气路设计时一般考虑主气路之后(图1中线框)的部分。

2 汽车排气系统机器人焊装夹具气路设计

汽车排气系统机器人焊装夹具气路设计通常分3个阶段:夹具设计,气路图设计,气路安装施工。

2.1 夹具设计阶段

夹具设计阶段是设计气路的第一阶段。夹具设计初期应根据夹具情况预先选择管线材料,一般夹具主气路使用φ12 mm软管,控制装置到执行装置之间可走软管,管外侧用防烫管防护,如果焊缝较多,焊接飞溅距离管线较近,可采用硬管,材料为黄铜。气管管径的选择:管径过小会节流,因此限制气缸的速度;而管径过大会造成滞流,因此增加空气消耗量和填充时间。气缸较少、控制气路不长的情况下一般凭经验选择,复杂气路管线直径选择需要经过计算。

管道直径计算公式为

式中 d为管道内径(单位:m);p1为工作压力;Δp为压力损失,应不超过0.1;L为管道的名义长度;V为流量(单位:m3/s)。

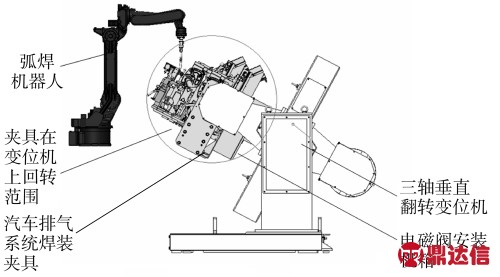

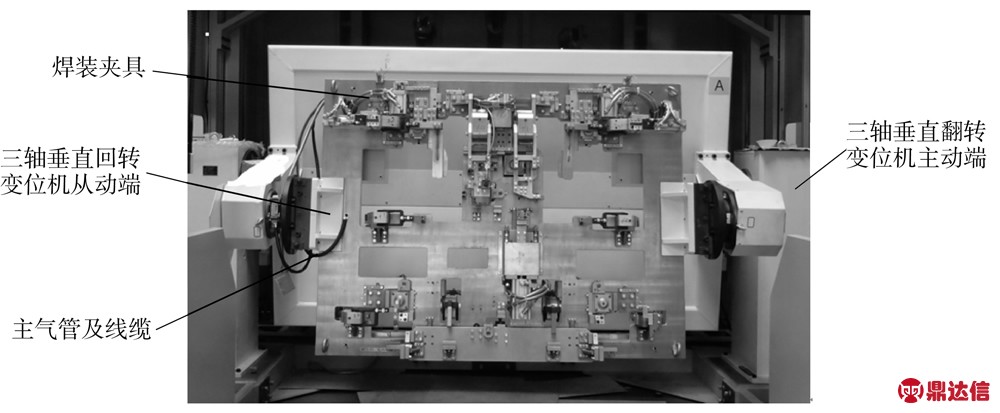

夹具设计阶段在考虑夹具机械结构设计的同时,应为气路设计预留出走线孔,规划线槽,考虑电磁阀集装板及控制模块安装空间。对于安装在变位机上的焊装夹具,还应考虑电磁阀集装板及控制模块安装后夹具是否超过变位机各回转半径,如图2所示。

图2 汽车零部件机器人焊接系统示意

2.2 气路设计阶段

气路设计的原则是让气路中的执行装置定位夹紧可靠,按照一定的顺序松开、夹紧并确保安全。

(1)确定气路初始每一个气缸的伸出缩回状态。

根据焊接工艺确定每一个焊接件的装卸件顺序,确定主定位销是否需要在初始状态伸出,是否有基准定位气缸需要预先伸出到位等。

(2)设计气动回路。

根据各种不同的控制目的及控制功能的要求,组成多种气动基本回路和适用回路。主要有以下7种:换向控制回路、气动逻辑回路、位置制控回路、压力控制回路、速度控制回路、同步控制回路以及其他控制回路。

(3)确定回路组数。

根据工件的夹紧打开顺序,确定控制回路的组数。设计时可将动作互不干扰的动作合并到同一个方向控制阀来控制,但需要根据压紧力、气缸动作速度等情况计算每组回路最多控制的气缸数量。尽可能减少控制回路的数量,这样操作简单易控制,同时降低成本。

(4)确定控制阀形式。

根据操作方式可选择手动阀、电磁阀、气控阀等。根据使用条件可选择中封、中泄、中压阀。根据阀与电气控制模块集成安装的形式不同,可选择阀岛安装或汇流板阀片安装形式,需要注意的是,在设计计算出控制阀数量后一般预留两个空位,以便后期增加气缸还能继续使用。

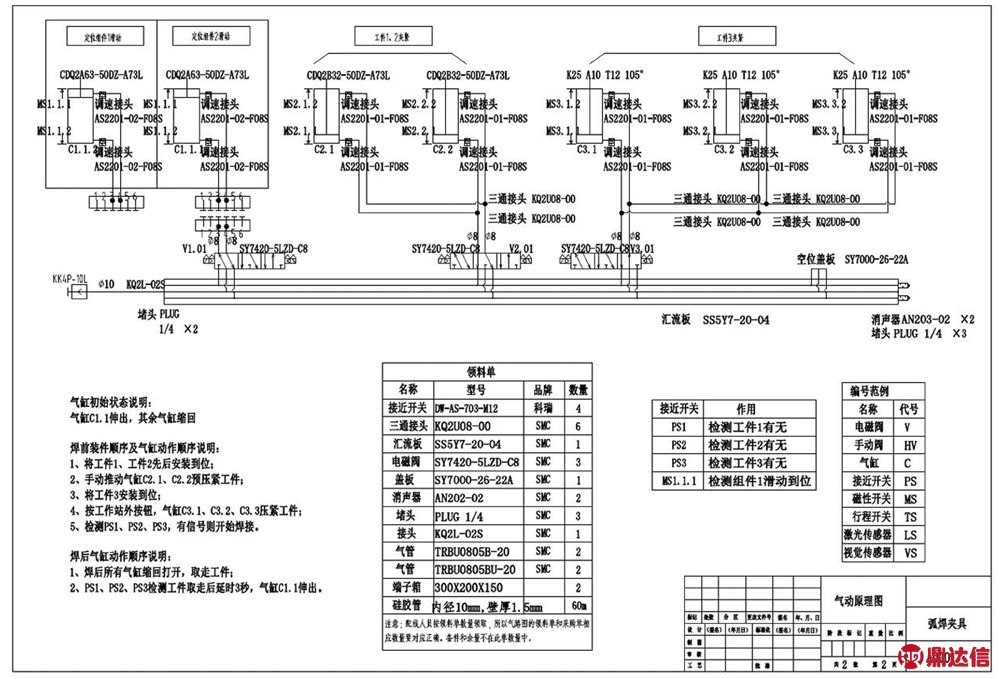

(5)编号并设计制作标牌。

按照回路的动作顺序,先对回路进行排序,然后排出每一组回路中的气缸的先后动作顺序,定义第一组控制阀为V1.01,第二组控制阀为V1.02,依此类推。定义第一组控制阀所在回路的第一个气缸为C1.1、第二个气缸为C1.2,第二组控制阀所在回路第一个气缸为C2.1,第二个气缸为C2.2,依此类推。磁性开关的编号根据气缸杆初始状态的伸出状况制定,例如编号为C1.1的气缸伸出端磁性开关编号为MS1.1.1,另一侧则为MS1.1.2.

所有气缸、磁性开关、电磁阀编号工作结束后,整理出对应表格,制作标牌,方便后期气路安装。

(6)绘制气路图。

完整的气路图应包含:a.汽车零部件焊装夹具的投影视图,并在视图上标出气缸型号及编号,标出接近开关型号及编号,焊接件的单件图。b.注明人工操作侧位置。c.机箱位置(指导安装电磁阀及电气模块)。d.气动原理图。e.材料明细表。f.气缸及电磁阀动作说明。g.检测开关作用说明。h.技术要求说明等。气路图部分如图3、图4所示。

图3 汽车排气系统机器人焊装夹具气路图夹具参数部分

2.3 气路安装施工阶段

汽车焊装夹具组装完毕后开始气路的安装施工,气路的安装施工顺序为:

(1)安装三联件。

(2)安装控制阀。控制阀采用汇流排形式的安装在机箱里,采用阀岛形式的直接安装在夹具梁上。

(3)安装气缸标牌。

(4)安装主气管,即三联件到控制阀之间的气管。

(5)安装各回路。每个电磁阀对应气缸之间的气管连接,由于此步骤管线众多,需要在气管的两端绑上之前制作标牌加以区分。

(6)安装信号线:包括磁性开关线和接近开关线。

(7)安装主进气管:主气源到三联件之间的气管。

(8)调试气路。

施工阶段应注意:在布线的起始阶段先确定走线形式是周边走线还是有走线槽,走线时是否有区域需要避让,如何走线距离最短而且整齐美观。

3 汽车排气系统机器人焊装夹具气路的特点

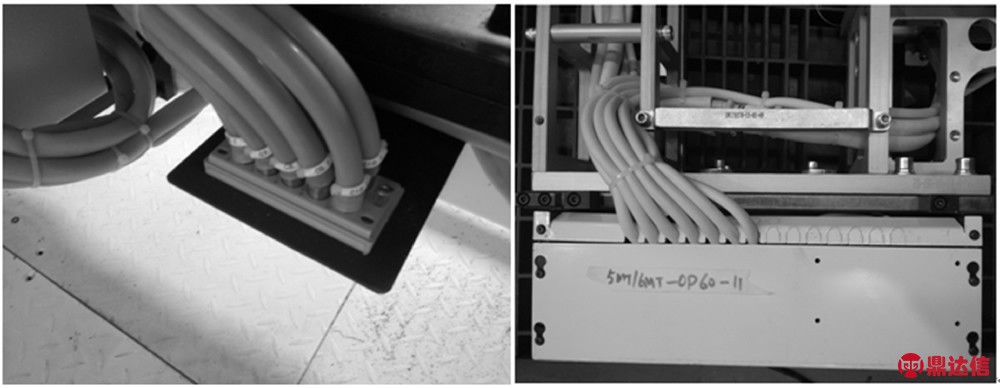

(1)夹具安装在变位机上,需要考虑主线的出线位置。气管及线缆从旋转轴电机的对侧安装,如图5所示。

(2)气路设计时应考虑控制阀的安装位置。

排气系统焊装夹具焊接时一般要求夹具可以绕回转轴做360°回转运动,因此必须考虑安装阀的机箱或者阀岛是否会超出变位机的回转半径(见图2)。

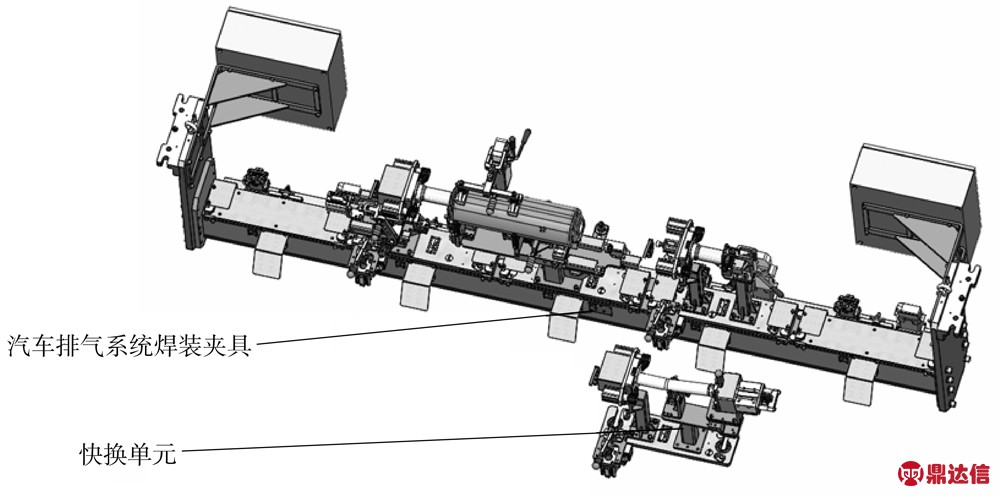

(3)考虑快换功能。

图4 汽车零部排气系统机器人焊装夹具气路图气动原理部分

图5 夹具主气管及线缆安装示意

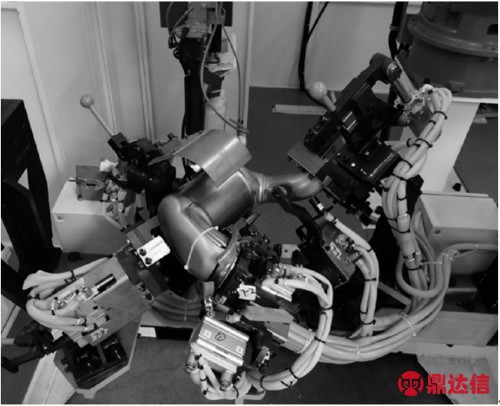

由于排气系统通常长度较长,为了满足柔性化生产的需要,汽车厂一般需要将排气夹具分隔成若干个单元,单独换型,因此设计排气系统夹具气路时必须考虑快换功能,如图6所示。

夹具在快换单元设置了气管的快换航插,如图7所示,可以实现气路的快速更换。

4 汽车排气系统机器人焊装夹具气路设计中的一些问题及优化建议

4.1 考虑管线分布与机器人轨迹的空间关系

机器人焊枪与从夹具底梁下方通过,如图8所示,如果管线分布不合理将会影响焊接。

优化建议:在夹具设计阶段对夹具和机器人进行运动协调仿真,在不影响焊接的情况下,尽量合理分布气动元件及管线,当采用硬管如铜管时应在气路上标明管线的走向,避让焊枪。

4.2 合理运用气路,简化夹具结构

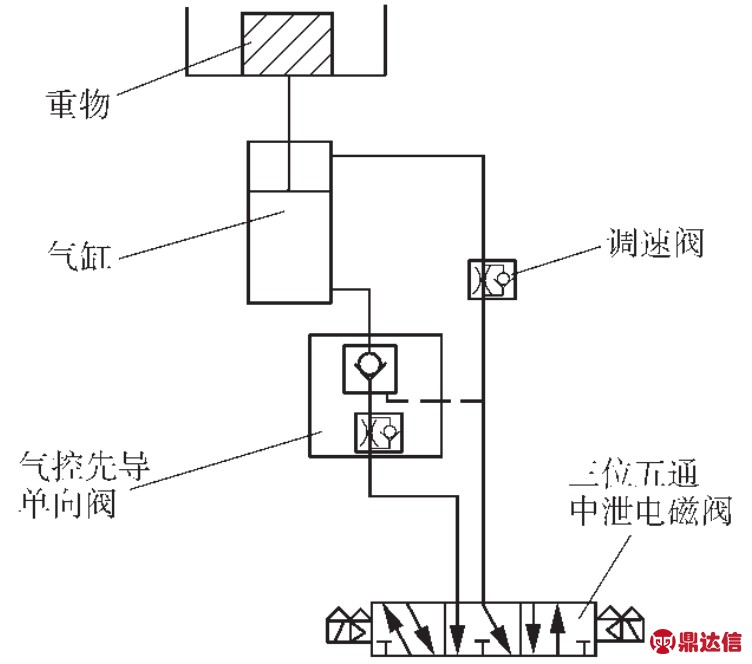

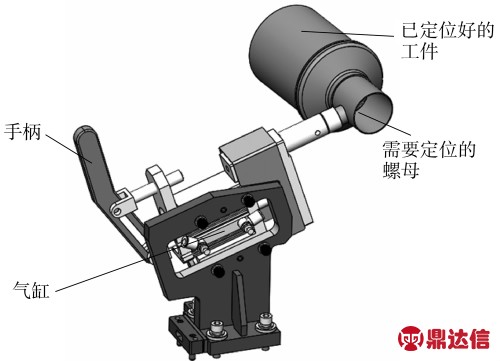

汽车排气系统焊装夹具通常会遇到启动元件防掉落的问题,如图9所示,气缸手动伸出,螺母安装到位后,应保持安装位置,不能因为气缸自重落下。通常的解决方案是在气缸行程方向增加一个小型气缸对其进行穿销锁止。

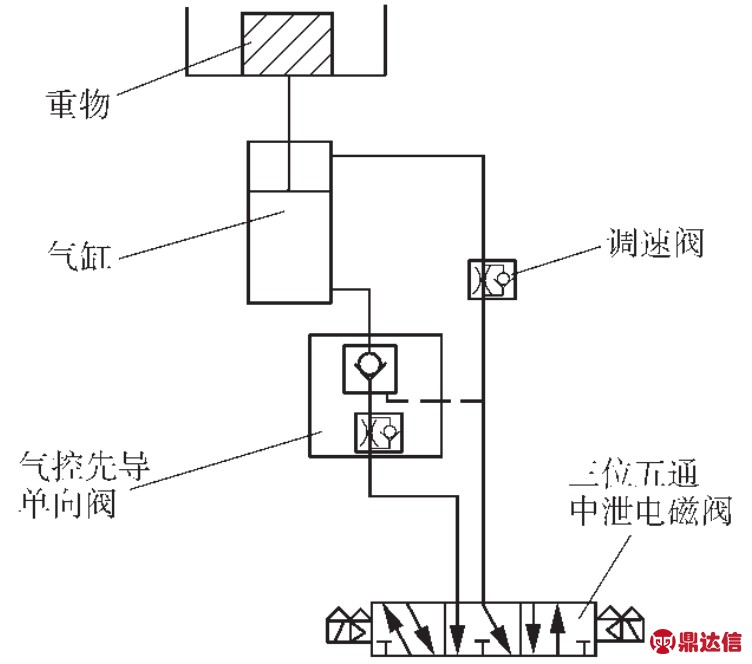

优化方案:防掉落回路如图10所示,原理是通过增加一个溢流阀,在重物升起时单向锁定,落下时气动解锁,气缸退回。通过调整气路简化气路结构,降低设计制造成本。

图6 一种带快换单元的汽车排气系统焊装夹具

图7 夹具气管快换航插

图8 管线分布与机器人焊枪位置示意

4.3 合理安排走线

考虑增加走线槽。未增加线槽的夹具如图11所示,管线凌乱。优化方案:增加走线槽的夹具如图12所示,更加整齐美观。

图9 需要防掉落的定位组件示意

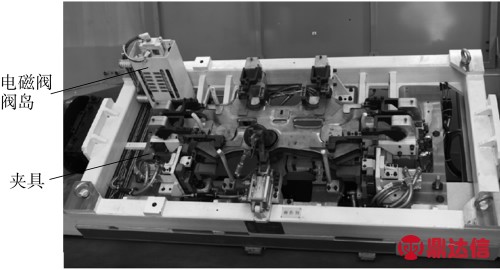

4.4 考虑采用阀岛

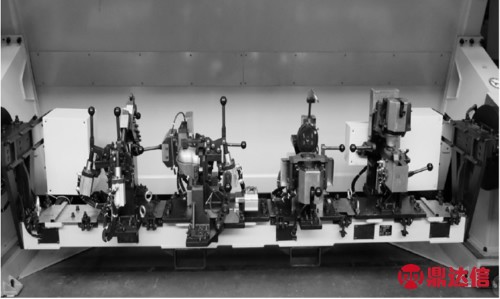

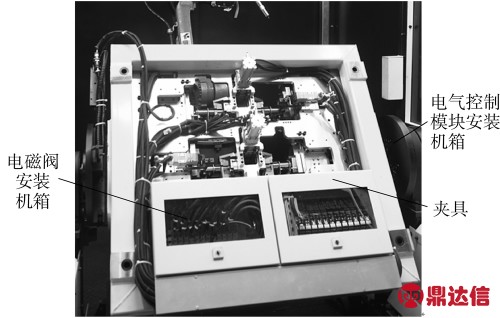

阀岛是由多个电控阀构成的控制元器件,它集成信号输入/输出及信号的控制,是新一代气电一体化控制元器件。由于其高度集成及高防护等级的特性,接线方式简单,占用空间小,正逐步应用于汽车焊装夹具领域中。汇流排式安装如图13所示,需要2个机箱安装电磁阀和电气模块组件,管线多且占用空间大。阀岛安装型夹具如图14所示,其布线简单,占用空间小。

图10 气控先导单向阀防掉落回路

图11 气管未按线槽布线的夹具

图12 气管按线槽布线的夹具

4.5 考虑使用温度

在实际应用中会遇见气缸密封件软化或脆裂的情况。这种情况需要考虑气动元件的使用温度,一般推荐在0~60℃环境下使用,超过此温度应选择相应的耐超低温气缸或耐超高温气缸。

图13 电磁阀汇流排式安装

图14 电磁阀阀岛式安装

5 结论

汽车排气系统件机器人焊装夹具气路设计过程可分为夹具设计、气路图设计、气路安装施工3个阶段。按照气路设计的3个阶段顺序给出气路图设计的一般方法。

总结汽车排气系统机器人焊装夹具气路设计的特点,总结实际应用中的一些共性问题,针对气路运用中的实际问题给出解决方案和优化建议。