摘 要:高压大容量试验室不同试验项目要求有不同的试验回路,试验回路之间的切换一般通过PLC(可编程逻辑控制器)操作数量众多的隔离开关来完成。由于试验室电磁环境复杂,势必对PLC控制系统造成极大的干扰,也对控制系统的可靠性提出了很高要求。为此,介绍了一种基于IO矩阵控制技术的电磁阀控制柜,利用IO矩阵可大量扩展PLC输入/输出点且可以横向、纵向组合的优点,实现对大量隔离开关的状态检测及合/分控制。强电磁干扰环境下的长期运行经验表明,电磁阀控制柜I/O扩展方便、运行稳定可靠、抗干扰能力强,具有较高的推广应用价值。

关键词:隔离开关; IO矩阵; 电磁阀控制柜; 电磁干扰; PLC

0 引 言

高压大容量试验室主要用于进行断路器、负荷开关、变压器等高压电气设备的短路分/合、容性和感性电流分/合、短路承受能力等试验,试验电流、TRV等参数的调节及试验回路间的切换一般是通过操作数量众多的气动隔离开关来完成。目前,国内外知名的高压大容量试验室一般都采用PLC控制继电器,由继电器控制电磁阀,电磁阀控制气缸的直接控制方式,采用接地、屏蔽、加装滤波装置等抗电磁干扰措施,防止隔离开关误动作。国内电器试验室改进技术,选用PLC控制小电磁阀,小电磁阀控制小气动阀,再由小气动阀控制气缸。为了避免电磁干扰,将小电磁阀全部集中到屏蔽室。这些方法导致安装量增加、回路复杂、调试困难、后期检修难度增大[1]。

如上所述,每个隔离开关需要有合、分检测2个输入点和合、分控制2个输出点,如果要控制350个隔离开关,就有700个PLC输入点和700个PLC输出点。按照上述控制方式,需要数量众多的PLC控制器和IO扩展模块,集中安装势必造成气动管路及控制线路极其庞大。为了降低工程造价、节约PLC控制器的输入点和输出点,根据双向电磁阀可以使用脉冲信号控制,以及隔离开关状态可延时检测等特性,从单片机矩阵键盘电路受到启发,设计了一种可扩展PLC输入点和输出点的IO矩阵电路,55个PLC输入/输出点即可实现20×35矩阵700点的扩展。由于隔离开关分散于试验楼的不同位置,单一的20×35大矩阵使得气动管路和控制线路过于集中,距离较远的隔离开关会出现气动管路气压损耗大和控制线路阻抗大、容易受干扰等问题,为此采用了以5×10为基本矩阵,通过基本矩阵横向、纵向组合的方式,既降低工程造价、节约PLC控制器的输入点和输出点,又解决了隔离开关分散、控制回路长的问题[2-5]。

由于高压大容量试验室频繁的高压、大电流通、断试验,由此产生的复杂电磁干扰使试验室电磁环境复杂,所以对搭接回路的隔离开关控制系统造成极大干扰,隔离开关因干扰造成的错误动作可能造成试验室的巨大损失[1]。因此,采用IO矩阵技术可节约PLC控制器IO点,但控制系统如何屏蔽电磁干扰、安全可靠地控制隔离开关,也将是本文的研究重点。

1 矩阵控制技术的原理

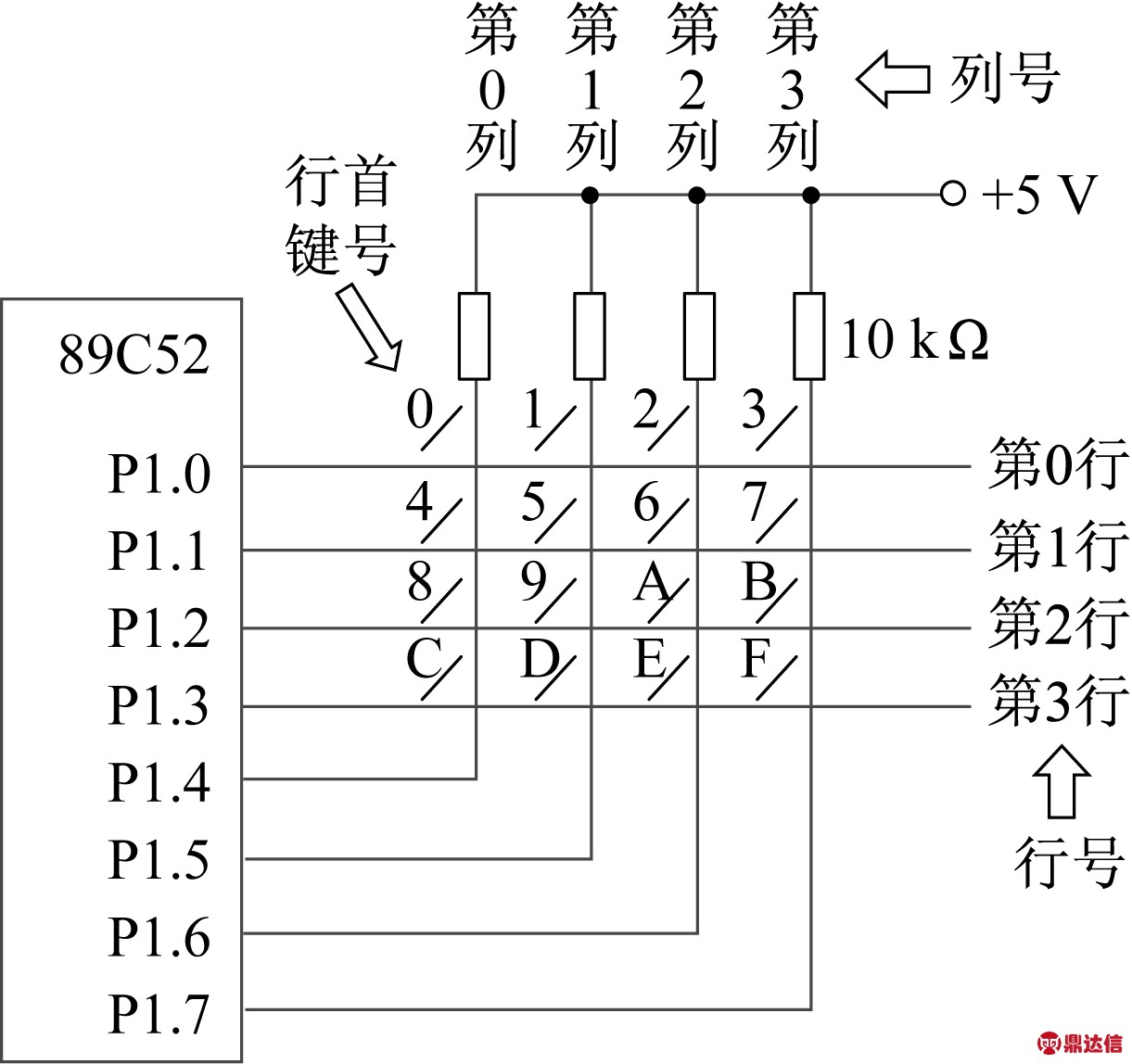

矩阵控制技术常见于单片机矩阵键盘。由于单片机IO点数量有限,为了减少键盘与单片机接口时所占用I/O线的数目,在键数较多时,通常都将键盘排列成行列矩阵形式。每一条水平线(行)与垂直线(列)的交叉处不相通,而是通过1个按键来连通。利用这种行列矩阵结构只需N条行线和M条列线,即可组成具有N×M个按键的键盘。矩阵键盘示意图如图1所示。

图1 矩阵键盘示意图

矩阵键盘采用行扫描法工作原理,首先判别键盘中有无键按下,向全部行线输出低电平,然后读取列线的电平状态,如果有按键按下,总会有一根列线电平为低电平,从而使列输入不全为1。当要检测哪一个键按下时,通过逐行扫描的方法,一次给行线送低电平,然后检测所有列线状态。如果全为1,则所按下的键不在此行;如果不全为1,则所按下的键必在此行,而且是在与零电平列线相交点上的那个键。这种使用行列扫描工作原理的矩阵键盘不仅可以在IO点有限的情况下节约IO点使用数量,也可以实现IO点数大幅度扩充,且行列越多,扩充比例越大[6]。

矩阵键盘虽然解决了IO点数有限的问题,但出现了新的问题:每次只能有一个按键或者同一行的键按下,如果不同行的按键同时按下,就有可能出现检测错误。例如:当图1中第0行的键1、键3和第2行的键5同时按下,扫描第一行时,P1.5和P1.7为低电平,通过程序处理可以检测出键1和键3被按下。当扫描到第二行时,P1.5和P1.7也为低电平,程序会判定键5和键7被按下,而实际上键7并未按下。同理,矩阵键盘中被按下的键越多,出错的几率也就越大。因此,矩阵键盘虽然实现了IO点数的扩充,但并不适用多个开关状态同时检测的场合,对其在电气控制区域的推广应用造成了严重阻碍。

2 矩阵控制技术的应用

本文利用矩阵键盘的行列扫描原理,并加以改进,解决了其不能同时检测多个按键的问题,设计了可用于PLC控制的IO矩阵板。通过把上文中连通行列的按键替换成隔离开关状态检测的常开点或电磁阀线圈,就构成了输入矩阵或输出矩阵,通过在每组常开点或者电磁阀线圈前串联一个二极管,控制信号的流通方向,即可实现对多行的同时控制,而且不会出现检测错误或者控制错误。

为了便于现场隔离开关的控制,设计了一种包含可扩展IO矩阵板的电磁阀控制柜,每个电磁阀控制柜内安装1个IO输入基本矩阵和1个IO输出基本矩阵,1个25位汇流板,隔离开关的合/分状态检测行程开关接入IO输入基本矩阵输入点,IO输出基本矩阵输出点控制汇流板上的双控电磁阀,由双控电磁阀控制隔离开关气缸。IO输入基本矩阵和IO输出基本矩阵上都有5×10个点,因此1个电磁阀控制柜最多可实现25个隔离开关的合/分状态检测和合/分控制。

2.1 IO矩阵原理

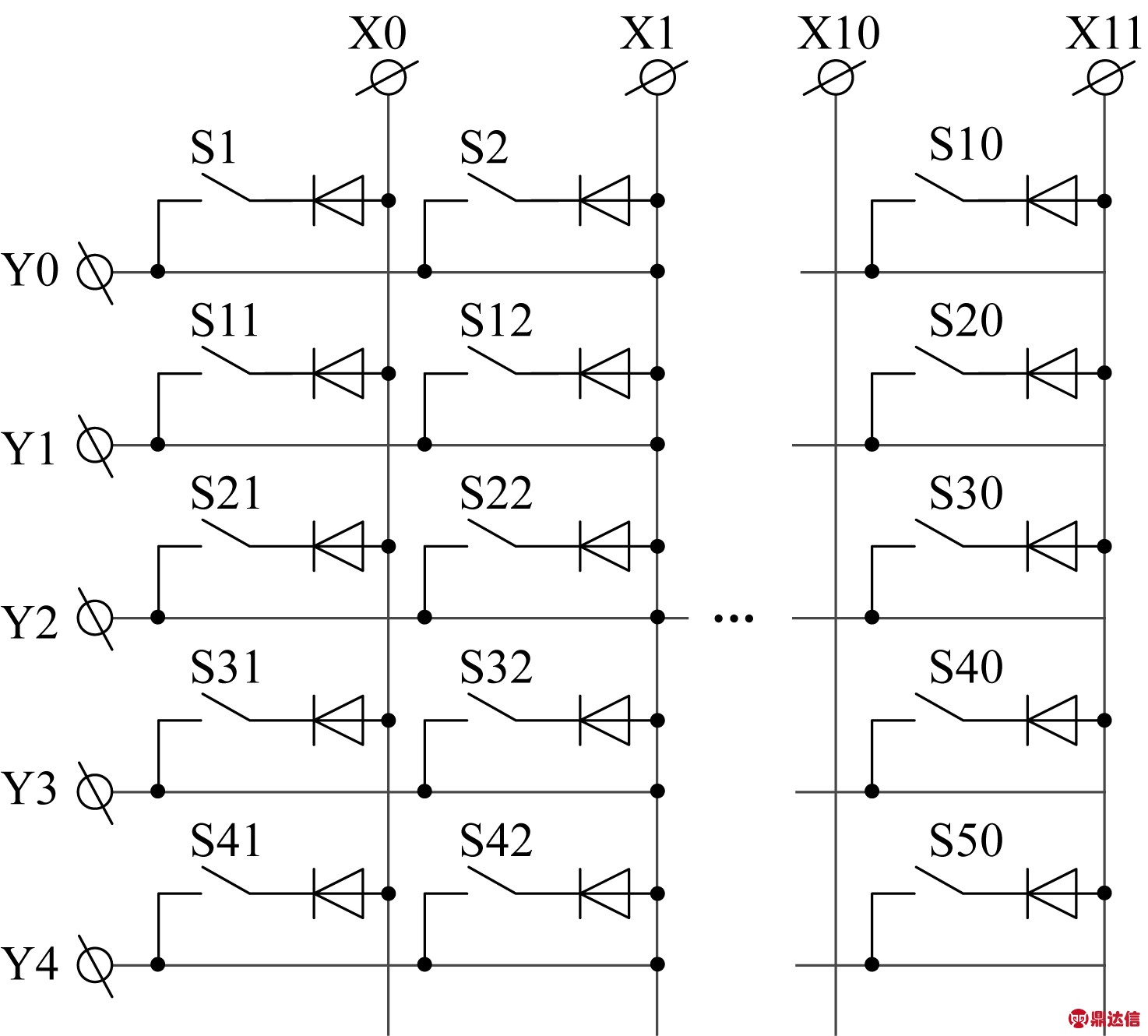

隔离开关状态检测采用逐行扫描的方式:以单个IO输入基本矩阵为例,如图2所示,输入矩阵的10列按顺序与PLC输入点X0~X11连接,输入矩阵的5行按顺序与PLC输出点Y0~Y4连接,输入矩阵的行和列分别连接着隔离开关的合/分状态检测行程开关的两端。当要检测隔离开关状态时,PLC控制输出点Y0给输入矩阵的第一行提供直流24 V电源,如果行程开关是闭合的,对应的PLC输入点就会有直流24 V电源,记录10个输入点的状态,就可以检测到第一行的10个行程开关的状态。间隔1 s,PLC控制输出点Y1给输入矩阵第二行提供24 V-电源,检测第二行行程开关状态。按照上述方法,直到输入矩阵连接的所有行行程开关状态检测完毕,就可以检测到整个IO输入矩阵所连接的隔离开关的合/分状态。

图2 单个IO输入基本矩阵

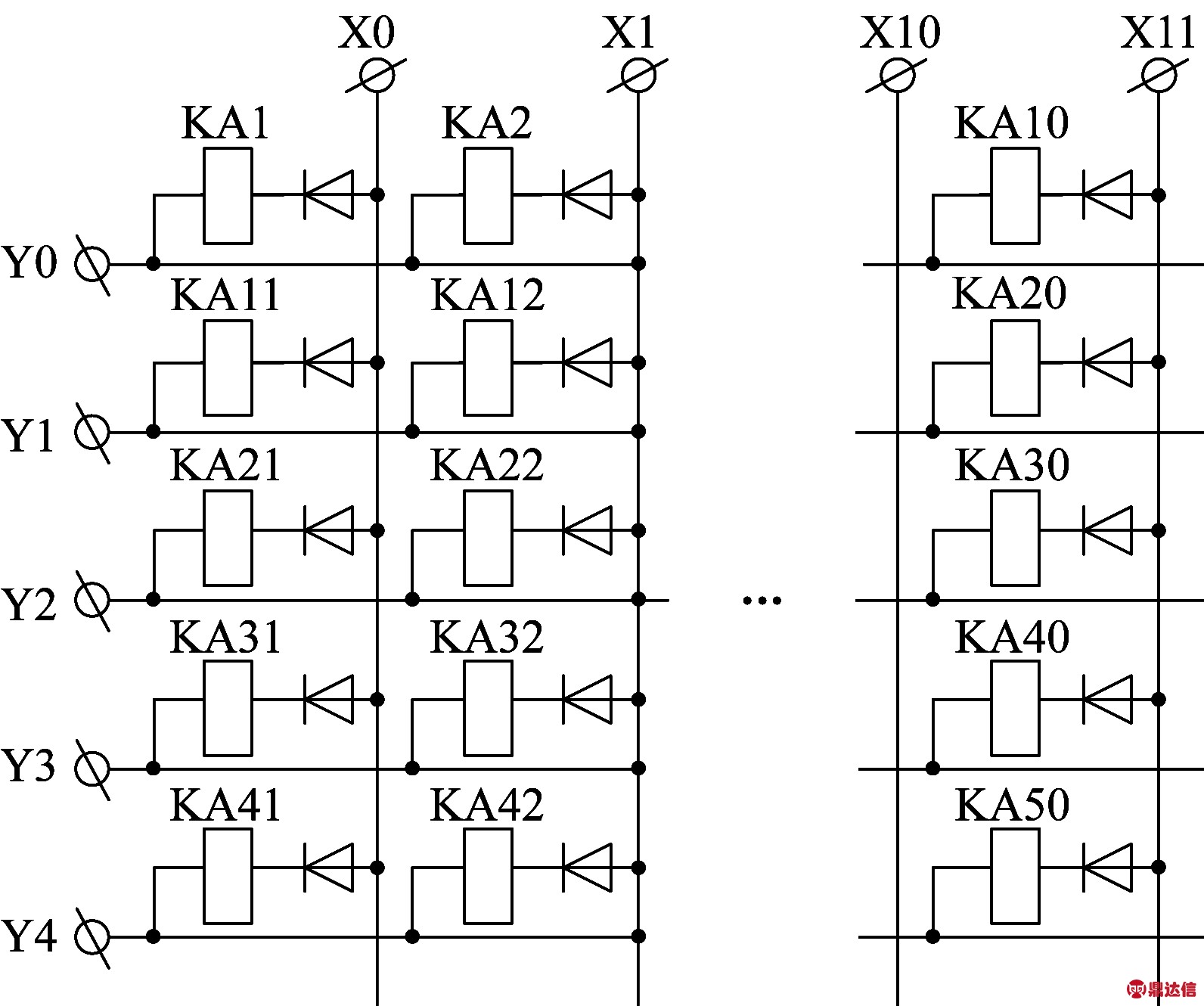

隔离开关合/分控制采用逐行操作的方式:以单个IO输出基本矩阵为例,如图3所示,PLC的输出点Y5~Y11控制输出矩阵的5行,Y20~Y31控制输出矩阵的10行,输出矩阵的行和列分别连接着电磁阀操作线圈的负极和正极。当要控制第一行的第二个电磁阀动作时,Y5输出直流24 V-到电磁阀操作线圈负极,同时Y21输出直流24 V+到电磁阀操作线圈正极,电磁阀动作。以此原理可同时操作同一行的10个电磁阀。为保证隔离开关合/分到位,输出持续时间为3 s,间隔2 s可进行下一行操作,直到输出矩阵控制的所有隔离开关操作完毕。

图3 单个IO输出基本矩阵

2.2 IO矩阵组合工作方式

高压大容量试验回路结构庞大,试验设备及隔离开关数量众多,且分布于不同的空间或试验室内。以本公司为例,试验回路分布在试验楼上下两层的大小10多个试验室内,以控制350个隔离开关为例,就需要有700个PLC输入点和700个PLC输出点。如果使用单一的20×35大矩阵就使得气动管路和控制线路过于集中,距离较远的隔离开关气动管路和控制线路过长,布线复杂,且会出现气动管路气压损耗大和控制线路阻抗大、容易受干扰等问题[2-5]。

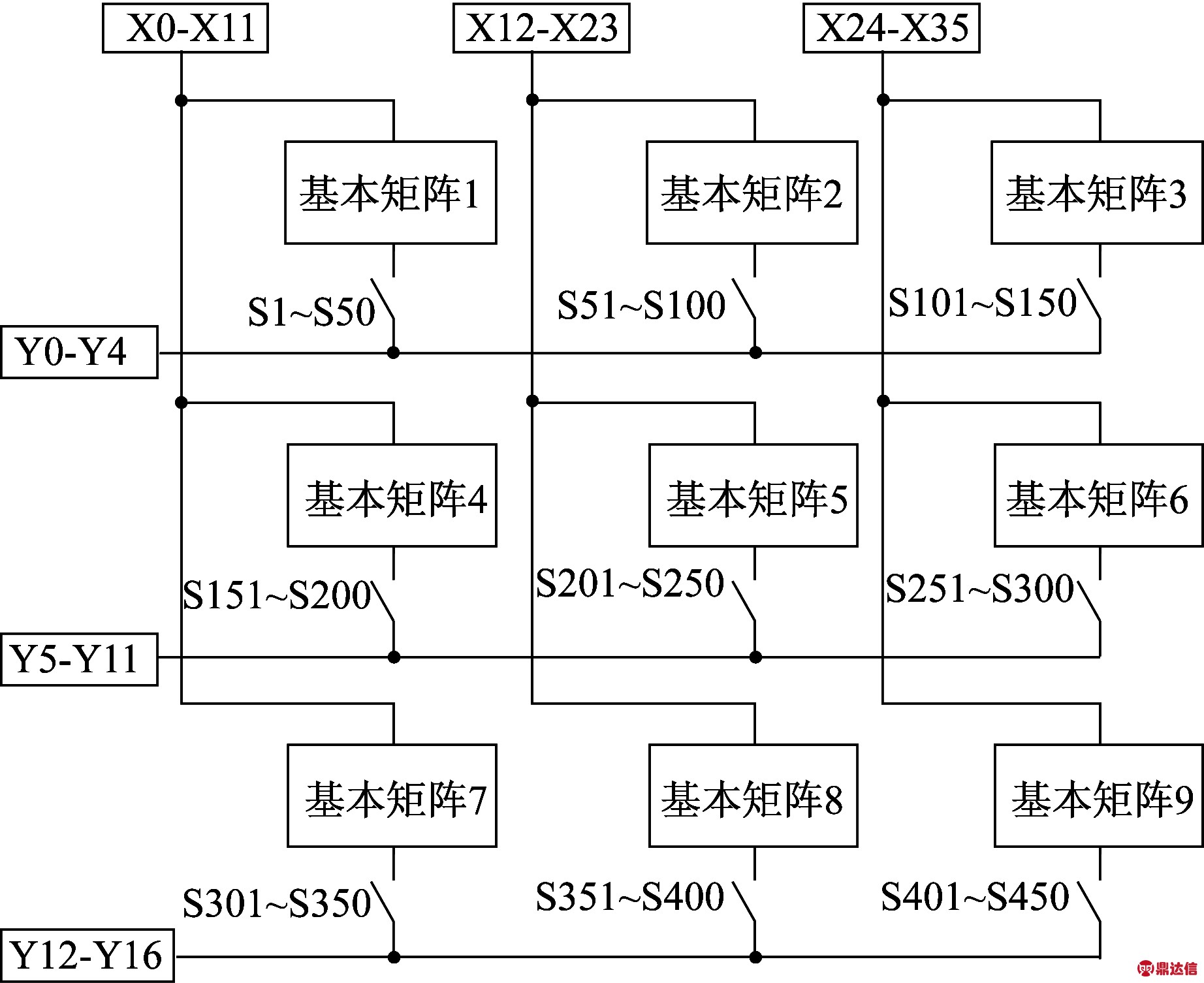

为了实现隔离开关集中控制,同时尽可能地减少控制回路和气动管路长度,在每个试验室或者隔离开关相对较为集中的区域安装1个电磁阀控制柜,通过电磁阀控制柜间的接线,使9个基本矩阵按3×3的组合扩展成1个15×30的大矩阵,每个大矩阵由1个PLC控制,最多可实现225个隔离开关的合/分控制及状态检测。IO输入基本矩阵3×3组合扩展图如图4所示。但考虑到试验回路后期改进时会改动隔离开关,每个电磁阀控制柜实际控制的隔离开关数量在22个左右,整个试验回路共计有20个电磁阀控制柜,分3个PLC控制。

图4 IO输入基本矩阵3×3组合扩展图

气动隔离开关基本是采用电磁阀控制气缸的驱动方式,因此隔离开关的控制除了PLC控制系统外还有压缩空气系统。根据本公司配套的压缩空气系统中空压机最大流量20.1 m2/min,每台气动隔离开关的合闸/分闸操作最大耗气量约为0.028 m2/min[7]。为了避免大量隔离开关的合/分操作造成管道气压波动太大,每组隔离开关的操作数量限制在20台,设置不同组操作间隔5 s。

2.3 电磁阀控制柜的抗干扰

在大容量试验室,最主要的干扰是短路试验时高压大电流联合产生的强电磁干扰,包括电弧放电产生的射频干扰和通过电源和信号线引入的传导干扰[8-9]。为此,使用2 mm钢板制作电磁阀控制柜,机柜外壳可靠接地,屏蔽磁场和电场对电磁阀和IO矩阵板的干扰。信号线的屏蔽层一端接地,信号线全部敷设在槽式桥架中,桥架外壳均良好接地。PLC控制系统全部采用UPS供电,隔离电网的谐波、电浪涌等干扰,保证控制系统正常运行。

此外,着重设计了整个高压大容量试验室的接地系统。接地系统由建筑物钢筋、明敷接地干线及地下接地网等组成,明敷接地干线均与接地预埋件牢固焊接,充分利用建筑物钢筋作为接地引下线,与由约3 700 m2的水平接地网和60根垂直接地极组成的地下接地网连接在一起,使整个试验室组成一个大的人工复合接地网,保证接地电阻值不大于0.5 。控制系统的各设备均以最近距离与主接地网一点相连。

。控制系统的各设备均以最近距离与主接地网一点相连。

为防止气源波动造成隔离开关误动作,对隔离开关上的电磁阀和气缸进行了改进,增加了气缸合/分位锁存功能,当隔离开关处于合位或者分位时,电磁阀关闭,气缸内气体被锁存在气缸内,隔离开关不会因为气源压力下降而误动作。每个电磁阀控制柜内安装有气压检测器,当气压低于设定电压时,能够发出报警信号,提示检验员,或直接停止PLC操作,防止气压不足时,操作开关合/分操作不到位,或无法操作。

3 IO矩阵控制技术在实际中的应用

国家智能电网输配电设备质量监督检验中心的高压大容量试验回路包括试验主回路、阻抗、TRV、电容塔、RL调节回路等,整个回路中有446个隔离开关。如果使用传统的PLC IO点控制方式,需要892个PLC输入点和892个PLC输出点,才能实现每个隔离开关的合/分控制及合/分状态检测。这就需要大量的PLC及IO扩展模块,控制系统非常庞大。

为了简化控制系统,在采用IO矩阵控制技术后,仅需要3个PLC就可以实现446个隔离开关的控制及状态检测。第一个PLC连接两个输入基本矩阵和两个输出基本矩阵,占用PLC的10个输入点和30个输出点,通过IO矩阵实现100个输入点和100个输出点的扩展,最多可实现50个隔离开关的合/分控制及状态检测,控制试验主回路、阻抗回路的46个隔离开关。第二个PLC和第三个PLC各自连接一个3×3的输入组合矩阵和3×3的输出组合矩阵,占用PLC的30个输入点和60个输出点,通过IO矩阵实现450个输入点和450个输出点的扩展,最多可实现225个隔离开关的合/分控制及状态检测,2个PLC分别控制TRV回路、电容塔的200个隔离开关和RL调节回路的200个隔离开关。

IO矩阵控制技术的应用,不仅仅局限于高压大容量试验室,在其他行业中也已经得到应用。例如石钢、泰钢、莱钢等单位的除尘器,就是采用PLC和IO矩阵控制技术的组合方式,实现PLC输出点的扩展,控制脉冲反吹清灰系统中的数百个脉冲阀[2]。

4 结 语

基于IO矩阵控制技术的电磁阀控制柜充分利用了多组气动隔离开关动作时间长的特点,分批分时检测和操作,实现了对大量隔离开关的稳定可靠控制。每个电磁阀控制柜及基本矩阵均可单独更换、扩充组合,即使出现故障也不影响其他组成矩阵的正常运行。近几年来电磁阀控制柜的应用,未出现过受干扰、指令错误等引起的故障,充分证明了这种设计方式的可靠性。通过本次成功应用案例,今后如何在更多控制场合应用IO矩阵控制技术,将成为不断探索、研究的方向。