摘要:设计了一种气动平衡器的平衡控制系统,通过对气控原理的设计和分析以实现不同重量物体在搬运过程中的悬浮提升,具有重量检测、微操作力操作、安全保护等功能,最终实现不同负载的悬浮效果,且操作简单,劳动强度低,生产效率高,满足工厂复杂的起重装配要求。

关键词:气动平衡;悬浮;微操作力;控制系统;设计

0 引言

目前国内在提升设备、机械生产装配场合主要使用行车、电动葫芦等,该类提升设备虽提升载荷大,但体积较大,工作效率低,且电动设备故障率较高。在机械生产和装配行业,特别是要求提升定位精度高的场合,电动设备一般满足不了要求。目前国内的气动控制技术发展迅速,气动平衡器的应用也越来越广泛,实现了恒定物料的全程悬浮功能,为我国装配行业提供了便利条件。目前市场的气动平衡器有两种:一种是在平衡控制方面采用空载平衡和负载平衡分开的控制方式,重载平衡控制方式只针对恒定对象进行全程悬浮平衡起重,此类气动平衡器无法实现不同重量物体的全程悬浮提升;另一种是可实现对不同重量物体进行搬运吊装的气动平衡系统,但是无法实现对不同重量物体的全程悬浮效果[1-2]。本研究在现有的气动平衡器控制系统的基础上进行了改进和完善,可对不同重量物体实现全程悬浮搬运,从而提高气动平衡器的应用范围和装配精度。

1 气动平衡器控制原理

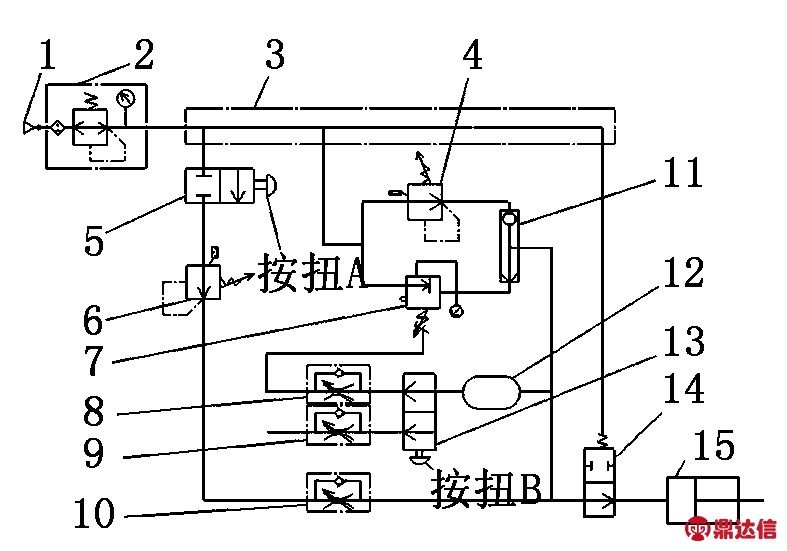

气动平衡控制原理如图1所示。气动控制系统在气源正常给气的情况下,气控换向阀14处于接通状态。

当空载起重时,气体依次经过气源1、过滤器2、汇流板3到达空载平衡减压阀4、梭动阀11,最后到达执行气缸15。执行气缸15内的气体压力通过空载平衡减压阀4控制。与此同时,气压到达微型储气罐12、弹簧复位式换向阀13、单向节流阀8。单向节流阀具有一定的背压作用。此时,工作人员可全程上下拖动夹具或者吸盘,并准确停留在任意位置。

1-气源;2-过滤系统;3-汇流板;4-空载减压阀;5,13-弹簧复位式换向阀;6-精密减压阀;7-先导式大流量精密减压阀;8,10-单向节流阀;9-排气节流阀;11-梭阀;12-微型储气罐;14-气控换向阀;15-执行气缸

图1 气动平衡控制原理图

当负载起重时,按住按钮A,弹簧复位式换向阀5处于开启状态,则气体依次通过气源1、过滤器2、汇流板3、弹簧复位式换向阀5、精密减压阀6、单向节流阀10,最后到达微型储气罐12和执行气缸15。此时微型储气罐12与气缸内的压力是呈线性上升的[3],同时气体经过单向节流阀8后作用于先导式大流量精密减压阀7的先导阀,将先导式大流量精密减压阀7的输出压力设置成与先导阀的控制压力相等,先导阀的控制压力由储气罐12决定。当物体上升时松开按钮A,弹簧复位换向阀5关闭,此时储气罐12与执行气缸15内的压力值与负载相平衡。储气罐12具有一定的保压功能,当移动负载时,储气罐12可以感知执行气缸15内的压力变化,并及时地反馈给先导式大流量精密减压阀7的先导阀,通过控制先导阀的压力间接控制先导式大流量精密减压阀7的输出压力[4]。此时操作人员可以用微操作力实现物体全程的上下搬运工作。

当卸载负载时,按下弹簧式复位换向阀13的按钮B,此时,执行气缸15和微型储气罐12内的高压气体会通过换向阀13与排气节流阀9排到大气中去。排气节流阀9起到一定的缓冲作用,避免快速放气造成机械臂的快速下落。

为确保工作人员安全,安装气控换向阀14,当气源发生意外突然中断或送气不足造成气压急剧下降时,气控换向阀14会及时关闭[5]。微型储气罐12内的保压气体会支持机械臂的缓慢下落,以保护操作人员的人身安全。

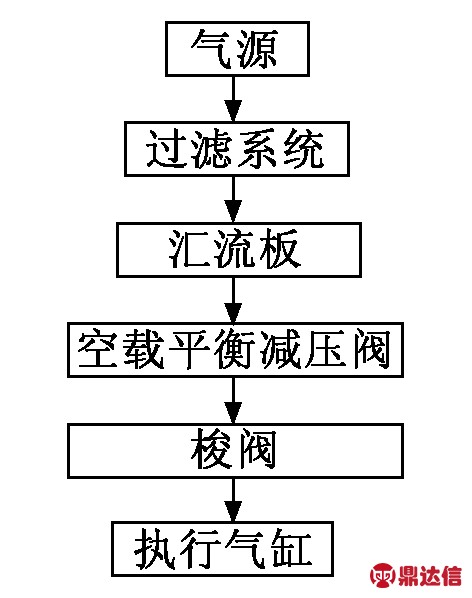

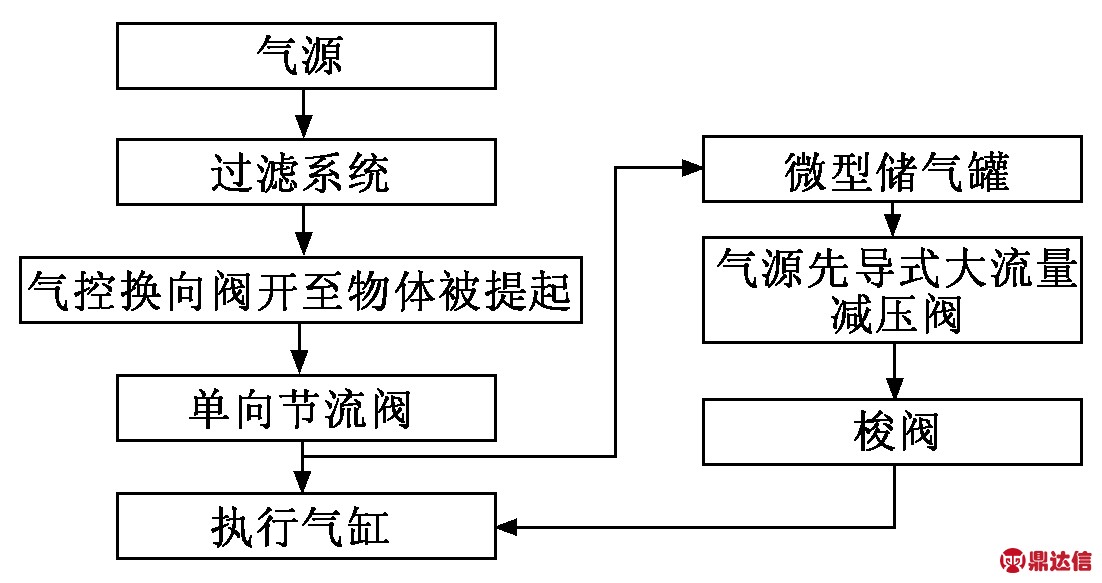

气动平衡空载和负载起重动作流程图分别如图2、图3所示。

图2 空载起重过程

图3 负载起重过程

2 关键问题及解决方法

本文设计的全气控负载控制器,其主要目的是为了减轻操作人员体力和在严格无电的场合下使用。压力检测是一个关键问题,在过去的一段时间里,全气控气体压力输送、平衡控制方面一般都需要配几个减压阀和换向阀来控制气体压力的输出。气体输出压力的单一造成了只能对单一恒定物重的物体进行搬运,给操作带来了极大的不便,不能有效地利用时间。本文设计的平衡控制系统主要实现了对不同物体的重量检测功能,并根据检测的结果对先导型大流量精密减压阀进行实时操控,从而对提升的负载进行无级气体压力输出,进而实现负载压力的平衡。

空载起重时,吸盘、夹具、吊钩等为气动平衡器的主要负载,其重量是恒定的,而空载平衡主要是针对恒定物体,通过力的计算得出气缸内应该具有的压力值,并设置空载平衡减压阀4的输出压力。本设计直接采用空载平衡减压阀进行压力控制,以确保执行气缸内的压力为恒定值,从而实现空载时操作人员使用微操作力就可以悬浮移动夹具或吸盘。

重载起重时,首先是对搬运物体的重量进行测量。为了实现这个功能,在气源与执行气缸之间设置了换向阀和精密减压阀。通过换向阀5的接通,精密减压阀6工作使执行气缸15与微型储气罐12内的气压线性上升。当物体上升并停留在空中时,松开按钮A,此时执行气缸15与微型储气罐12内的气体压力相等。这时,该气体压力值达到了与搬运物体相平衡的状态。然后通过微型储气罐12的气体气压继续控制先导型大流量精密减压阀7的工作,进而实现所搬运物体的悬浮搬运。

为了确保操作人员的安全,安装了气控换向阀14,当遇到突然断气或气压不足的情况时,气控换向阀14会及时关闭并处于截止状态,机械臂会缓慢下降,从而保证生产安全与操作人员的安全。

3 结论

本文通过分析目前国内气动平衡器控制系统的不足,对现有平衡控制系统进行改进和完善,实现了不同负载的悬浮效果,其操作简单,劳动强度低,提高了生产效率,满足了工厂复杂的起重装配要求。