摘要:基于气流加速度分选理论,运用CFD-DEM耦合的手段,通过标准k-ε模型、Eulerian多相流模型对沸腾床外排废催化剂分选进行模拟,得到分选柱中催化剂分离状态及流场变化,探究分选机理和颗粒运动特性。研究发现,分选柱流场和颗粒运动均呈现周期性变化,活性100%和50%的催化剂经过约9个周期运动后可实现分离。沸腾床外排废催化剂分选实验的结果表明,分离效率随气速的增加呈现先增后减的规律,催化剂活性差越大,其最佳分选效率越高,最高可达89.0%,模拟物料的分选效率达80.1%。实验值和模拟值吻合,证实了气流加速度分选实现催化剂活性分级的可行性。

关键词:气流加速度;催化剂;活性分级;计算流体力学(CFD);环境;回收

催化剂是工业生产的核心,90%以上的化学工业涉及催化技术[1]。催化剂在装置中停留一定时间后由于积炭、重金属中毒等原因失活,部分废炼油催化剂被列为危险废弃物[2]。催化剂的失活机理主要为积炭和重金属对催化剂活性位的覆盖,焦炭沉积导致约20%~30%的比表面积和孔体积损失,随着时间增加,焦炭和金属在催化剂孔中的沉积量不断增加[3],因而废催化剂比新催化剂质量大,呈现催化剂活性越低,其密度越大的现象。催化剂失活会产生更多的工业废物[4]。工业生产中通常定时排出定量催化剂并补充新鲜催化剂以维持装置中催化剂活性,因此外排催化剂中高低活性混杂,不仅造成资源的浪费,也增加废弃物处理难度。催化剂综合处理需先对不同失活程度的催化剂进行活性分级,高活性催化剂回用,低活性催化剂再生或资源化无害化处理,这样不仅可降低企业成本,提高资源利用率,还可以减少环境污染问题。

气流分选是物料在多种力的作用下按其沉降运动状态差异进行分离与输送的干法分选,历史悠久,应用广泛[5],其中气流加速度气流分选是通过脉动气流使颗粒产生周期性的运动,从而累积颗粒位移差实现分离。文献[6-12]对气流分选进行了一系列理论研究和实验研究:ITO等[12]在实验室进行了气流分选机的探究实验;何亚群等[13] 深入研究主动脉动气流分选原理,修正单个颗粒在脉动气流场中的阻力系数;贺靖峰等[14]模拟了较大密度差的蛭石的分选过程;董良等[15]采用CFD-DEM方法模拟脉动气流分选等粒径不同密度细粒煤的分选过程。中国矿业大学[16]研制主动、脉动气流分选装置及工业化实验系统并针对废催化剂重整后贵金属富集体和烧结后磁珠尾料的混合物进行分选,两相密度和形状差异较大,易于分离,但对于其他小粒径、低密度差的废催化剂如沸腾床外排废催化剂等,并无处理先例。针对外排废催化剂颗粒小、高低活性混杂的特点,本文提出采用气流加速度分选法,根据催化剂活性差,利用颗粒的加速度差异实现废催化剂活性分级,达到高活性催化剂颗粒分选回用,降低催化剂损耗;低活性催化剂进行再生或处理,减少环境影响的目的。

1 数值模拟

1.1 分选模型建立

气流加速度分选的原理是通过脉动气流产生装置在分选柱中产生一定波形和振幅的周期性脉动气流,使颗粒产生周期性的加速效应,由于不同活性颗粒密度不同,颗粒加速度存在差异,从而实现高效分离。气流加速度分选装置由给料装置、供风系统、分选装置和尾气处理装置组成。其中,给料装置为螺旋加料机中上部连续给料;供风系统由风机和脉动阀组成,脉动阀由频率可控的变频器及其控制的调速电机和蝶阀系统连接组成,可产生周期性脉动气流;分选装置由布风板、分选柱和两相料斗组成,分选柱由高度可调节的多节短柱法兰连接组成;尾气处理装置由旋风除尘器和尾气处理系统构成,防止尾气中颗粒物污染环境。脉动气流进入分选装置,物料进行周期性运动,最终高活性组分从分选柱顶部排出进入高活性料斗,低活性组分在分选柱底部沉降落入低活性料斗。

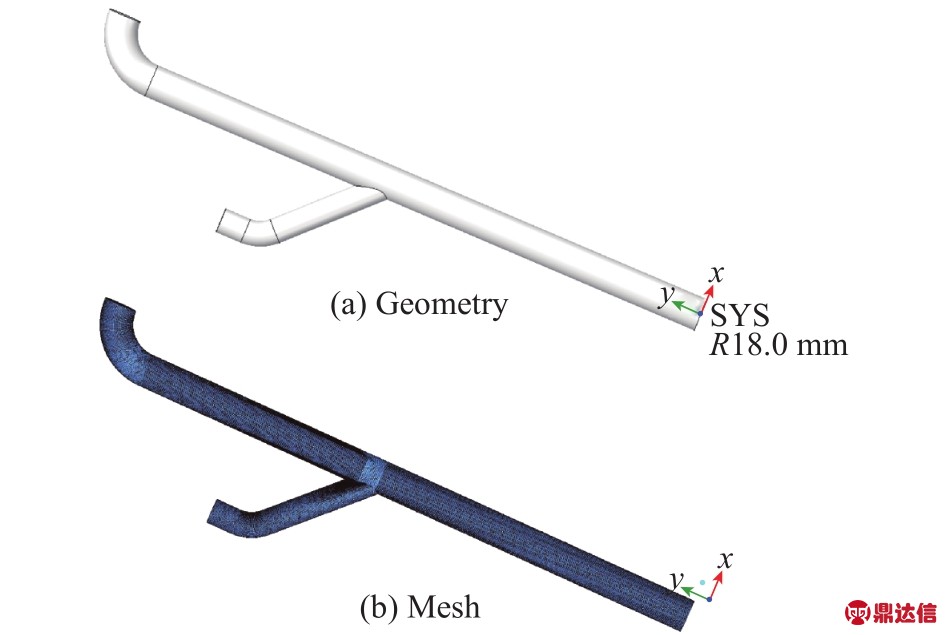

在分选过程中,气流对固体颗粒产生周期性的加速、减速作用,颗粒的运动会对流体状态产生影响,且颗粒间、颗粒与壁面间存在碰撞、分离等相互作用。为了更好地研究分选柱中物料的分离,采用计算流体力学(CFD)软件Fluent与离散元颗粒(DEM)软件EDEM,通过CFD-DEM耦合模拟实际分选状态。采用ICEM软件建立的几何模型与实际分选柱尺寸相同,分选柱的总高为1 950 mm,直径为100 mm。由于螺旋加料机为密封进料,为防止分选中漏气,低活性料斗完全封闭,分选完成后打开卸料,因此分选柱底部设为壁面,其几何模型体如图1(a)所示。SolidWorks软件建立的几何模型导入ICEM软件采用结构化网格对其进行划分,网格数目为1 767 477,已完成网格无关性验证,网格划分如图1(b)所示。

图1 分选柱的几何模型图(a)和网格划分图(b)

Fig. 1 Geometry (a) and mesh (b) of the column

1.2 模拟参数及边界条件

基于多相流流动及相间相互作用,选用Eulerian模型作为数值模拟的基本模型,经计算分析可知颗粒处于湍流状态,由于气流加速度分选的气固两相流中固体颗粒的存在,使得气体连续相的剪切应力发生变化,颗粒对气流的作用力对气流的湍流运动造成较大影响[17],因此湍流模型选合理精度的标准kε模型[18]。两相间曳力模型根据颗粒运动受力分析及修正曳力系数[13] 编写 UDF(User Defined Functions),导入Fluent进行计算。

在实际外排催化剂中,活性高于80%的催化剂定义为高活性催化剂,活性低于50%的催化剂定义为低活性催化剂。选取模拟物料定义为颗粒I和颗粒III,其中,颗粒I是活性为100%的新鲜球状高活性沸腾床催化剂,其密度为1.612 g/cm3,粒径为500 μm;颗粒III是模拟活性为50%的沸腾床催化剂,其密度为1.909 g/cm3,粒径为500 μm。设置模拟基本参数为给料量10 kg/h,颗粒I和颗粒III进料比为1∶1,最大脉动气流速度为3.2 m/s。通过前期实验,验证在1.5 Hz的频率下,装置具有最佳分离效果,所以模拟中选用脉动频率为1.5 Hz,空气密度取1.29 kg/m3。根据脉动阀产生的气速规律及其曳力系数编写UDF,导入Fluent进行模拟。由EDEM产生颗粒,加入Fluent模拟的流场中,二者耦合,共同实现气流加速度分选柱中的数值模拟。

此外,本文给定了流体相与颗粒相在各个边界处的处理方法:在气流进口处,设气流按UDF公式均匀进入装置,入口截面任一点处的气流速度均一致;颗粒始终在分选柱内部运动;当颗粒运动到分选柱顶端时,从出口逸出后停止对颗粒的捕捉;当颗粒运动到分选柱底端时,集中从底部出口排出。

1.3 模拟结果

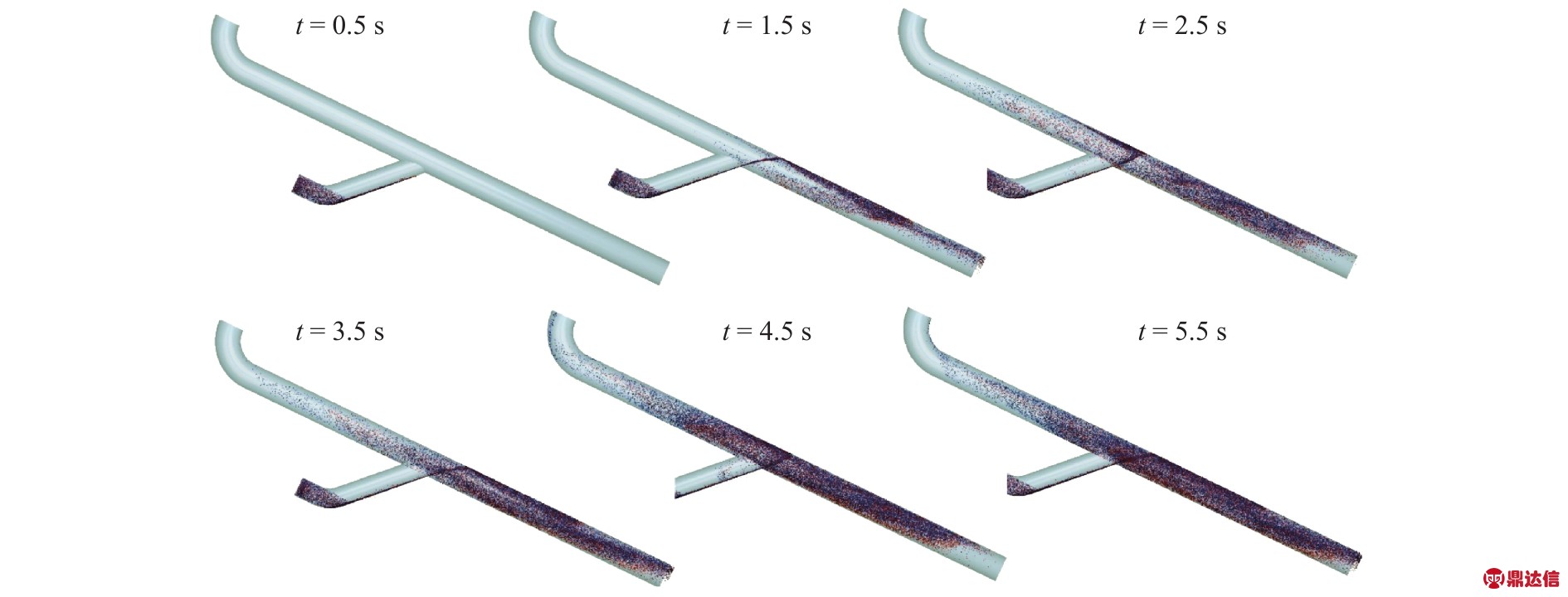

1.3.1 颗粒分离情况 图2所示为模拟颗粒在加速度脉动气流场中运动与分离的情况。由于颗粒在重力、曳力等力的综合作用下,其运动规律较复杂,以0.5 s为起始时间,间隔1 s提取图像,其中蓝色表示高活性颗粒,红色表示低活性颗粒。

由图2可知,t=0.5 s时,进入分选柱中的物料在重力作用下向下运动;t=1.5 s时,分选柱进口以上部分开始出现颗粒;随着时间推移,在脉动气流的作用下颗粒在分选柱中震荡运动,高活性颗粒密度较小,气流对其产生的作用力大于重力,颗粒整体呈现向上运动趋势;低活性颗粒密度较大,气流对其产生的作用力小于重力,颗粒整体呈现向下运动趋势。t=5.5 s时,上下口分别有颗粒逸出,分选柱中上部明显有蓝色颗粒聚集,下部由于不断进料,其色彩差异不够突出。最终高活性颗粒由上口进入料斗,低活性颗粒由下口进入料斗。

图2 不同时刻颗粒运动和分离的分布情况

Fig. 2 Motion and separation of particles at different time

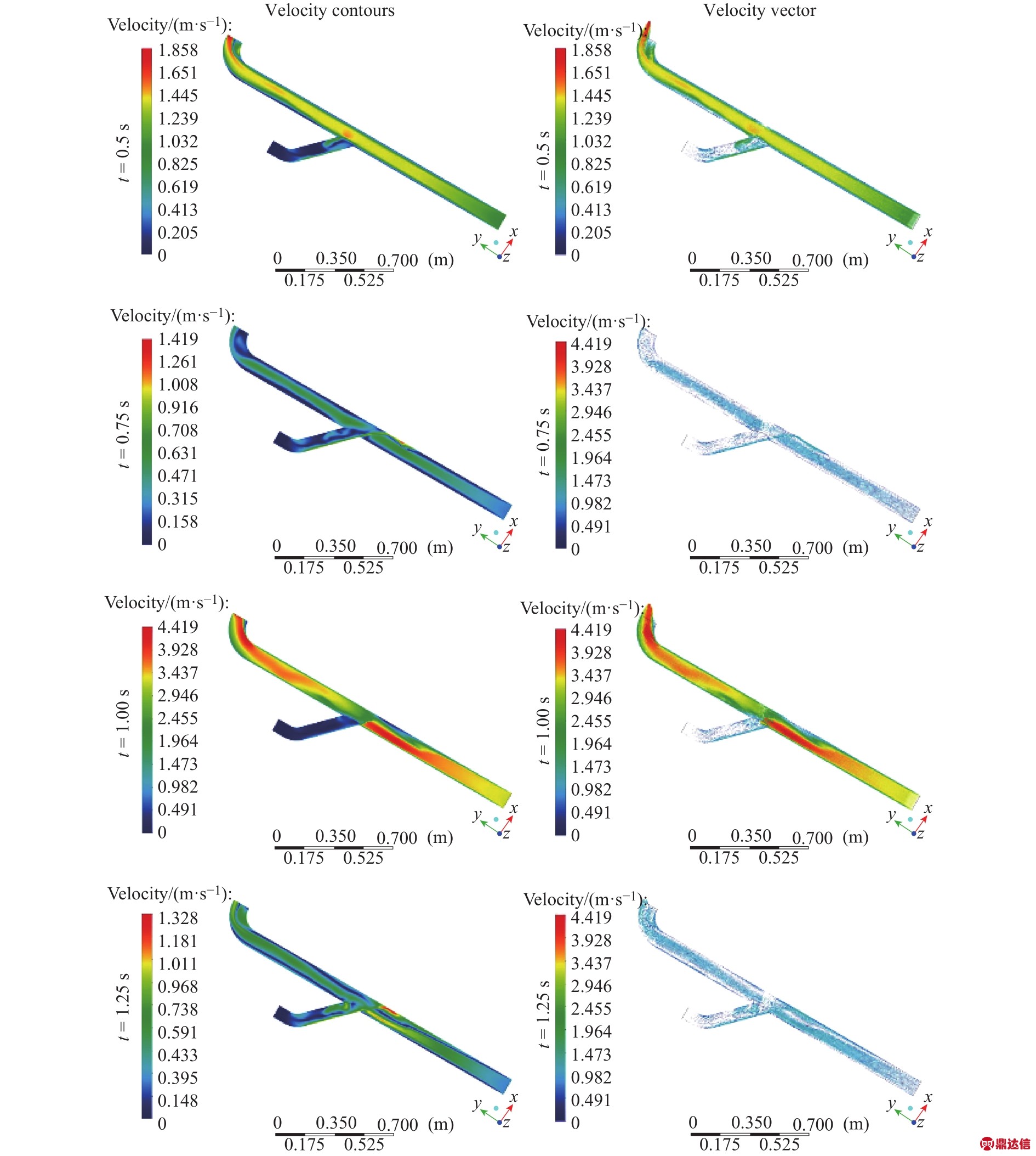

1.3.2 分选柱流场分析 在 Fluent 中截取z=0的平面,给出该截面上 t分别为 0.5、0.75、1.00、1.25 s 4个时刻的速度云图及对应速度矢量图,如图3所示。

由图3可知,t=0.5 s时,速度从下口到上口不断增大,基本对称,边缘速度小于中心速度;t=0.75 s时,整体速度较小,方向向下,进料口由于物料进入而速度较大;t=1.00 s时,整体速度较大,速度从下口向上口不断增加,进料口处受进料影响气速减小;t=1.25 s时,进料口和上口的速度较大,进料口处存在波动。脉动气流的存在使得流场中流速实时变化。气流从底部进入分选柱,且最大速度为3.2 m/s,竖直方向(y轴)上气流流速变化极小,但进料口进入的混合物料影响气流的运动,颗粒在进料口处下落速度较气流速度大且撞击壁面,附近出现漩涡区;受边界条件的影响,在分选柱边缘会形成边界层。

周期性变化的脉动气流进入分选柱中,其压强分布也呈现周期性变化。选取截面z=0,分选柱中t分别为 0.5、0.75、1.00、1.25 s 4个时刻的静压强、动压强分布云图如图4所示。其中,静压强分布较规律,基本处于左右对称;动压强分布较不均匀,图中4个时刻的动压强分布与图3中速度云图的分布一致;总压强与静压强的规律相近,受静压强影响程度大。t=0.5 s时,下口到上口的静压强和总压强一直增大,空气分子的运动越来越剧烈,动压强从下口到上口逐渐增大,中心压强较边缘更大,整体动压强分布均匀对称;t=0.75 s时,下口到上口的静压强和总压强一直减小,分选柱中部动压强较外部高,整体动压强比t=0.50 s时降低,在进料口处颗粒冲撞分选柱壁导致壁面处动压强升高;t=1.00 s时,下口到上口的静压强和总压强一直减小,动压强在进料口和上出口处局部增大,动压强分布状态受进料影响大,中部动压强仍高于边缘动压强,整体动压强较t=0.75 s时增大;t=1.25 s时,动压强从气流入口到气流出口逐渐增大,呈现中心高、边缘低现象,进料口处颗粒冲撞壁面,动压强增高,低动压强边沿向内移动。

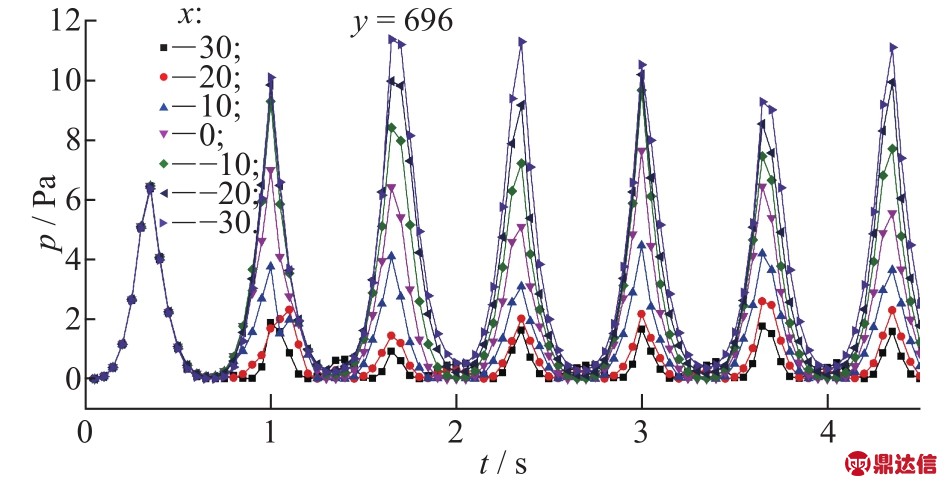

由图4中动压分布图可知,气流进口处动压强分布均匀,y=1 044处为进料口截面,此处颗粒进料对动压强产生影响,随首y值的增加,分选柱横截面上的动压强逐渐呈现其规律性。图5所示为y=696时横截面上动压强随脉动时间呈现周期性的变化,可见横截面上动压强规律性最明显,相同时刻下,x值越小其动压强值越大,即横截面靠近颗粒进料口的一侧动压强小,而远离进料口一侧动压强大。这是由于颗粒和气流均经过一段运动后较稳定地到达该截面,因此此处截面的动压强较为规律。

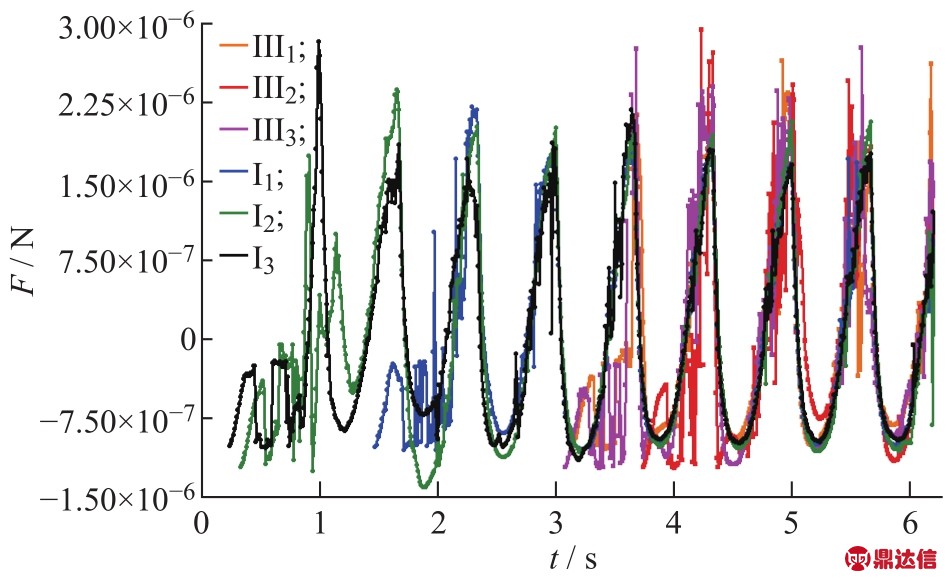

1.3.3 颗粒运动分析 为研究颗粒在分选柱流场中的运动情况,随机选取3个低活性颗粒III1、III2、III3和3个高活性颗粒I1、I2、I3,颗粒受力随时间的变化如图6所示。由图中数据可知,在周期性脉动气流的作用下,不同活性颗粒的受力也呈现周期性变化,其中高活性颗粒比低活性颗粒受力的变化幅度小。分选柱中颗粒受到多种力的共同作用,当气速从小变大时,颗粒所受气流曳力由小变大,颗粒所受曳力将逐渐占据主导地位,速度将由小变大、由负转正,当前气速从大变小时,颗粒所受气流曳力由大变小,颗粒所受重力逐渐占据主导地位,速度由大变小、由正转负。

图3 不同时刻z=0截面处流场速度云图和速度矢量图

Fig. 3 Contours and vector of flow field velocity at different time

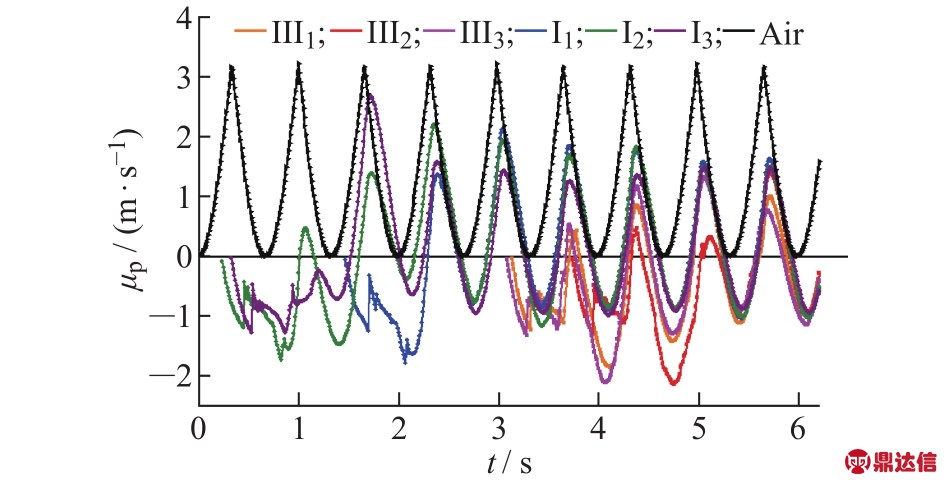

图7 所示为颗粒速度u随时间的变化,不同时刻加入的高、低活性颗粒速度规律相似,随脉动气流做周期性运动。当气流由小变大时,高、低活性颗粒的加速度由负转正并逐渐增大,其速度也由负转正并逐渐增大;当气流由大变小时,高、低活性颗粒的加速度由正转负,逐渐减小后反向增加,其速度也由正转负,逐渐反向增大。其中,低活性颗粒所能达到的正向最大速度始终小于高活性颗粒所达到的正向最大速度,低活性颗粒所能达到的反向最小速度始终大于高活性颗粒的反向最小速度,故高活性颗粒受到气流的作用更大。由于气流作用于颗粒上的力改变颗粒运动状态需要时间,因此脉动气流的周期与不同时刻加入颗粒的周期存在一定相位差。此外,同种颗粒运动规律存在细微差异是由于模拟中存在颗粒间及颗粒与壁面的碰撞可能引起运动趋势的改变,但是颗粒整体速度符合颗粒在流场中的运动规律。

图4 不同时刻z=0截面处流场压强分布云图

Fig. 4 Contours of flow field pressure at different time

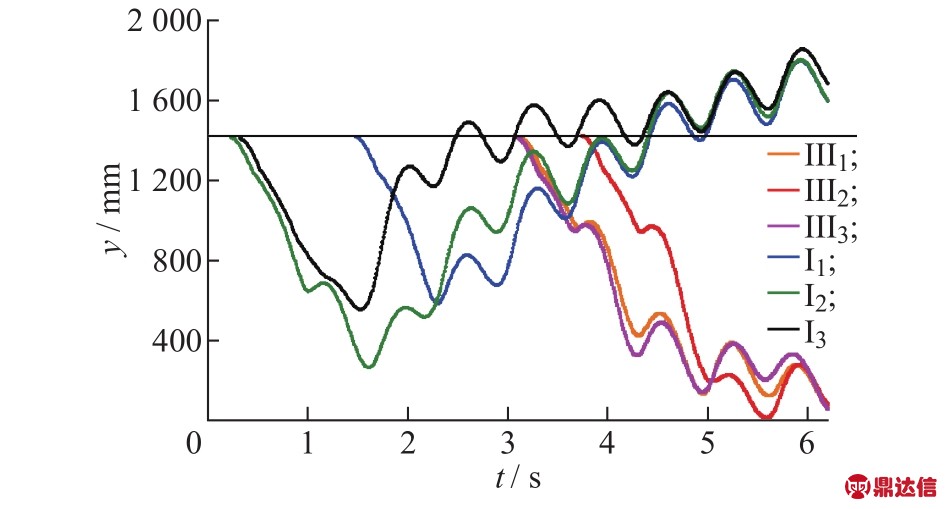

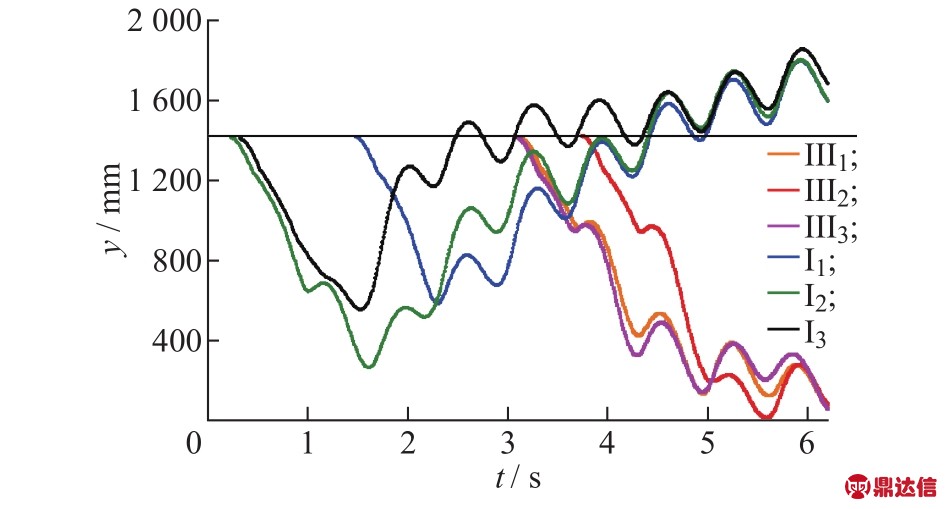

由于进料口位于y=1 400处,因此颗粒起始位置在y=1 400附近,分选柱高1 950 mm,其上出口位于y=1 950处,下出口位于y=0处,此处颗粒逸出边界不再捕捉。颗粒在y轴方向上的位置随时间变化规律如图8所示,6种颗粒进入装置的时间各不相同,但整体规律一致,高、低活性颗粒位移均呈周期性变化,其中高活性颗粒先经过2~3个周期的下降后开始正方向上升,经2~4个周期后上升至进料口处,整体位移累积趋势向y轴正方向;即气流出口方向,低活性颗粒整体位移累积趋势向y轴负方向,即气流入口方向。由图8分析可知,混合催化剂经过9个周期约6 s后实现有效分离,对于高活性颗粒I1、I2、I3,其位移变化存在差异,但整体运动趋势一致;低活性颗粒III1、III2、III3同理。高、低活性颗粒个体差异是由于颗粒间及颗粒与器壁碰撞导致的运动随机性和不确定性。

2 实验部分

图5 流场动压强-时间变化图

Fig. 5 Dynamic pressure-time of flow field

图6 高、低活性颗粒受力-时间图

Fig. 6 Force-time of highly/lowly active particles

图7 高、低活性颗粒速度-时间图

Fig. 7 Velocity-time of highly/lowly active particles

图8 高、低活性颗粒位移-时间图

Fig. 8 Displacement-time of highly/lowly active particles

由于难以获得工业上均一的不同活性外排催化剂,根据催化剂活性与密度的关系,采用碳素墨水及氯化钙调节新鲜沸腾床催化剂的颗粒密度,模拟不同活性催化剂。其中,物料I是活性为100%的新鲜球状高活性沸腾床催化剂,其密度为1.612 g/cm3,分离后可回收再用;物料III模拟活性50%的沸腾床催化剂颗粒,其密度为1.909 g/cm3,分离后可进行资源化无害化处理。物料I和III的粒径范围为400~600 μm,按质量比1:1混合。

实验室装置规模如下:分选柱的总高为1 950 mm,直径为100 mm,螺旋加料机的加料速度为0~20 kg/h,脉动频率 0~1.5 Hz,进气量 0~200 m3/h。在实验室中,影响实际物料分选的因素较多,本文对主要因素气流速度进行研究。因此,加料速度为8 kg/h,脉动频率为1.5 Hz,气流速度依次分别调节为2.8、3.0、3.2、3.3、3.4、3.5、3.7 m/s。启动气流加速度分选装置,连续进料5 min后,停止进料,待分选柱中颗粒基本分离后关闭装置,统计分选效率。

气流加速度分选的分选效率E是衡量分选效果的重要指标之一,可由式(1)表示:

式中:E1为物料1分选效率;E2为物料2分选效率;m1为物料 1质量;m0为物料 1总质量;m′2为物料2质量;m′0为物料2总质量。

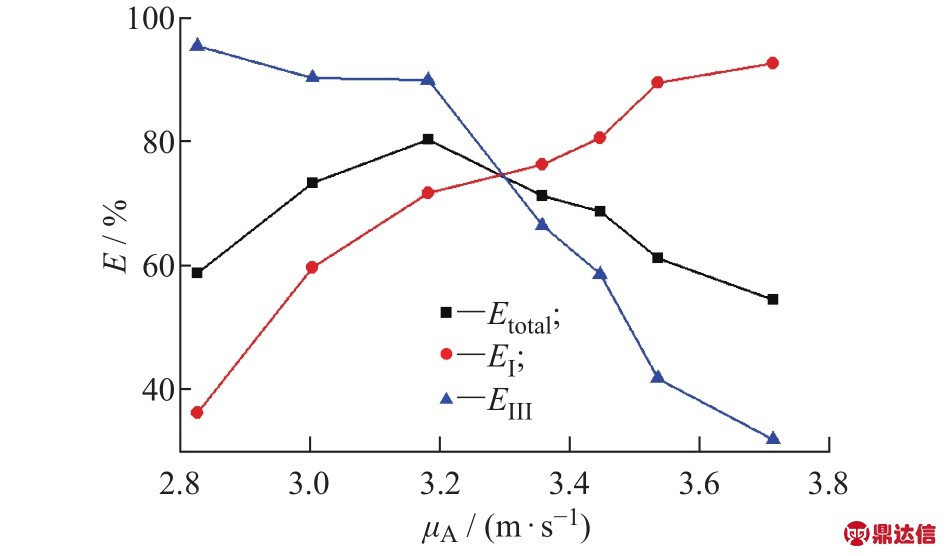

对混合物料进行分选实验,由式(1)计算其分选效率,如图9所示。实验结果表明,当物料活性差为50%时,气流加速度分选效率整体呈先增后减趋势。随气速增加,开始时分选效率不断增加;在气速达到3.2 m/s时,分选效率达到最高值(80.1%),与模拟结果吻合;此后,随着气流速度的继续增加,分选效率开始下降。其中,气速在3.0~3.4 m/s范围内,总分选效率在70%以上,证明即使在气速波动情况下,高、低活性颗粒仍可以实现有效分离。

图9 物料I和III的分选效率

Fig. 9 Separation efficiency of mixed catalyst I and III

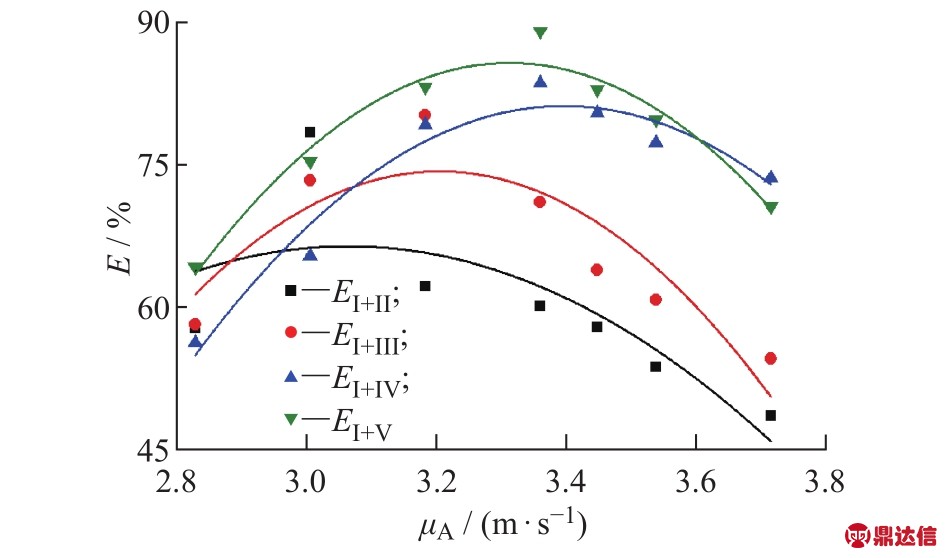

本文选取7个不同气速,对4组具有不同活性差的物料进行分选实验,其中物料I活性为100%,物料II活性为75%,物料III活性为50%,物料IV活性为25%,物料V活性为0,分选效率结果如图10所示。实验结果表明,4组不同活性差催化剂物料的气流加速度分选效率整体均呈先增后减趋势:随气速增加,分选效率不断增加;在最佳气速附近达到最高值;此后,随着气流速度的继续增加,分选效率开始下降。其中,物料中颗粒活性差越大,其密度差越大,可实现有效分离的气速范围越广,物料对于气流速度的波动越不敏感,其分离效率越稳定,两者越易分离。其中活性差最大的物料I和物料V混合物的最高分选效率为89.0%。

图10 多种不同活性差催化剂的分选效率

Fig. 10 Separation efficiency of mixed catalyst at different activity differential

3 结 论

(1)对活性100%和50%的沸腾床加氢外排催化剂颗粒的气流加速度分选过程进行了数值模拟。结果表明,分选柱中流场压强和速度均呈周期性变化规律,颗粒随气流进行周期性运动,高活性催化剂颗粒整体运动趋势先下降后上升,低活性催化剂颗粒整体运动趋势向下,催化剂经过约6 s后实现分离。

(2)气流加速度整体分选效率随气速变化呈先增后减趋势:气速增加,轻组分上升,重组分下降,分选效率不断增加;分选效率在最佳气速附近达到最高;此后,气速继续增加,重组分夹杂在轻组分中随气流上升进入上口,分选效率开始下降。随分选催化剂活性差的增大,其分选效率不断增大,对物料I和物料V,最高分选效率可达89.0%,而模拟所选物料I和物料III的分选效率达80.1%,印证模拟模型正确性,实验证实气流加速度分选可实现按活性分选外排催化剂的目的。

(3)本文采用实验研究与数值模拟相结合的方法,对气流加速度分选过程进行研究,实验结论与数值模拟结果基本一致,通过CFD-DEM耦合模拟得到的分选过程和颗粒运动状态对实验中难以观测的结果和定量统计的参数有着良好的验证和补充作用,此外,根据模拟结果可以对装置进行改进,提高分选效率。

(4)实际气流加速度分选效率受多重因素的影响,要实现炼油废催化剂的工业化应用需进一步的实验研究,深入探讨参数的调控和装置的优化,扩大气流加速度分选的应用领域。