摘 要:为了开发适合用于薄带连铸生产的侧封板材料,以h-BN为主要原料,采用热压烧结工艺于1 800℃制备了BN-SiC-ZrO2系、BN-Si3N4系以及BN-MgAl2O4系三种BN基复合材料,并测试和分析了烧结试样的力学性能、热性能、物相组成、显微结构以及薄带连铸效果。结果表明:最佳侧封板试样为1 800℃热压烧结的BNSi3N4系试样,其抗折强度为260.3 MPa,维氏硬度为343.5 kg·mm-2,热膨胀系数为2.8×10-6℃-1,1 100℃水冷热震次数>30次;XRD分析显示其主要晶相是h-BN、β-Si3N4以及SiAlON相,SEM观察显示试样中晶体均被SiAlON相包裹。薄带连铸试验显示,开发的BN-Si3N4系侧封板试样的耐磨性能及抗侵蚀性能均优于熔融石英质侧封板的。

关键词:薄带连铸;热压烧结;h-BN;力学性能;热性能;显微结构

双辊薄带连铸是一项短流程近终成型技术,在经济化生产薄带钢方面具有巨大的优势,如:低的能源消耗量,低的设备成本以及操作成本,快速凝固等[1-5]。双辊薄带连铸技术最早是Usinor公司通过一个被称为Myosotis项目开发的[2,4]。在双辊薄带连铸工艺中,侧封板与铸辊两端面紧密结合,共同使得钢液在侧封板与铸辊之间形成熔池[5-10]。在连铸过程中,熔融的钢水会连续流入侧封板与铸辊之间形成的熔池,再通过铸辊的转动而形成薄带。该技术具有缩短工艺流程、减少能源消耗和降低产品成本等优点[6-13]。近20年来,薄带连铸工艺已经被许多大型钢铁企业开发应用[7-12]。在双辊铸轧薄带钢工艺中,关键性技术之一为侧封技术。固体侧封技术是目前最成熟的一项侧封技术。在实际操作过程中,侧封板和铸辊端面之间存在相对摩擦,会使得侧封板发生磨损,对侧封板密封钢水产生不良影响;同时,在铸轧过程中侧封板直接与高温钢水接触,处于极其恶劣的工作环境下,如反复的热冲击、薄带的宽展力磨损以及熔融钢水的侵蚀等[8-17]。因而,侧封板材料必须具有优良的性能,如良好的机械性能和热性能。

迄今对侧封板材料的研究报道还比较少[2-4]。在早期的研究中,已经有学者对几十种传统耐火材料以及高温陶瓷作为侧封板进行了研究,但还没有找到能够成功商业化应用的材料[10-17]。因此,开发合适的侧封板材料就显得非常迫切。

已有的研究表明,采用单相陶瓷作为侧封板材料在性能上有一定的局限性,而复相陶瓷材料能够同时具备多种单相陶瓷材料的优点。基于此,本试验中通过热压烧结法制备了三种BN基复合陶瓷材料,并对其力学性能、热性能、相组成以及显微结构进行了详细分析。

1 试验

根据侧封板材料的结构与性能要求,试验中所采用的主要原料为:平均粒度约1μm的h-BN,平均粒度约0.7μm的α-Si3N4,平均粒度约4μm的β-SiC,平均粒度约20μm的MgAl2O4,平均粒度约0.5μm的AlN,平均粒度约2μm的Al2O3,平均粒度约0.4 μm的 Y2O3稳定 ZrO2(其中 Y2O3的质量分数为3%)。上述原料均为分析纯的化学试剂。

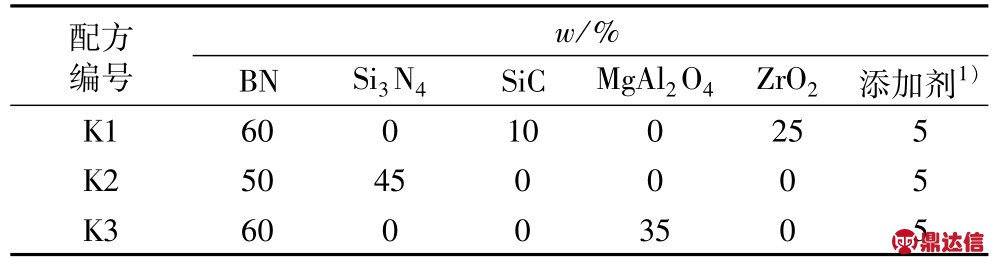

试验中设计了三种不同系列的BN基复合材料配方,分别标记为 K1(BN-SiC-ZrO2系)、K2(BNSi3N4系)以及 K3(BN-MgAl2O4系),如表1所示。试验过程中,先按所设计的系列进行配料,然后将配合料放入氧化铝球磨罐中,以氧化铝球和酒精作为球磨介质,球磨混合12~24 h。混合后的料浆在鼓风干燥箱中于110~150℃干燥并过0.175 mm(80目)的筛,最后将筛下料置于石墨模具中,通过热压烧结工艺在1 800℃烧结,保温时间为2 h,热压压力为30 MPa,保护气氛为 N2。

表1 三种BN基复合材料的配方

Table1 Formulations of BN based composites

1)添加剂为Y2O3、Al2O3和AlN的混合物。

利用陶瓷精密切割机将热压烧结后的试样切割为3 mm×4 mm×36 mm的尺寸,在RGM-4100型电子万能实验机上采用三点弯曲法检测抗折强度,加载速度为0.5 mm·min-1。采用Model FV-700型维氏硬度计测定烧结试样的维氏硬度,载荷为5 kg,保压时间为20 s。采用Model RPZ-03型热膨胀系数测定仪测定烧结试样的热膨胀系数。采用D/Max-RB转靶X射线衍射仪(Cu靶,40 kV,50mA,步长为0.02°)分析烧结试样的相组成。采用JSM-5610LV型扫描电镜对烧结试样断面进行显微结构观察。采用KSW型硅碳棒电阻炉对烧结试样的抗热震性能进行测试,测试条件为1 100℃至室温,水冷。

2 结果与讨论

2.1 力学性能

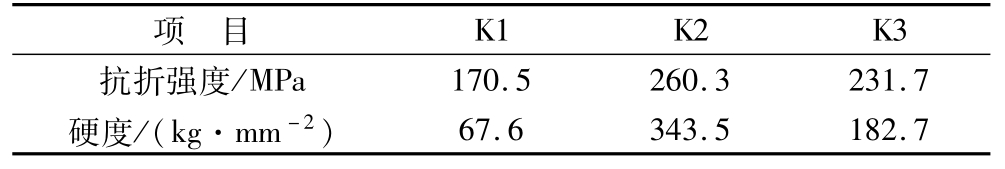

表2中示出了烧结后试样的抗折强度和硬度。

表2 BN基侧封板材料的抗折强度与硬度

Table 2 Bending strength and hardness of BN based side dam materials

从表2中可以发现,配方K2(BN-Si3N4系)的热压烧结试样的抗折强度和硬度均最高,配方K1(BNSiC-ZrO2系)的抗折强度和硬度值均最低。在试样烧结过程中,添加剂Y2O3和Al2O3在烧结过程中因形成液相而促进了烧结,提高了致密度。由于ZrO2与BN、AlN及Si3N4之间热膨胀系数相差较大,存在一定的热膨胀不匹配性,从而导致试样K1的烧结致密化程度较试样K2和K3的要低。在配方K2和K3的试样热压烧结过程中,新形成的新相位于基体之间的晶界处,可以提高晶界相的结合强度,最终提高了烧结试样的抗折强度。

2.2 热性能

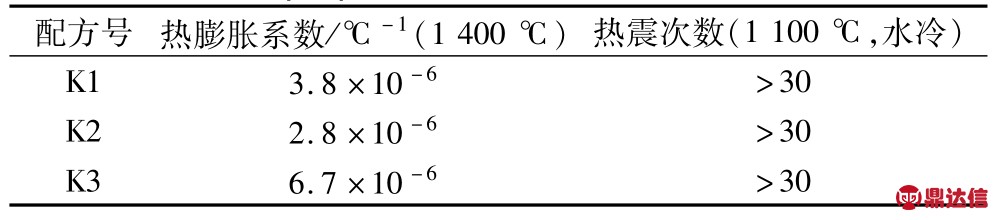

在双辊薄带连铸工艺中,通常需要侧封板材料具有良好的抗热震性能来抵抗熔融钢水的温度梯度造成的热应力。通常情况下,材料的抗热震性与其热膨胀系数、热导率以及弹性模量等特性有关:材料热膨胀系数越小,材料因温度变化而产生的热应力越小,抗热震性能就越好;热导率越大,材料的传热速率越快,内部的温差则越小,由温差引起的热应力差越小,材料的抗热震性就越好。表3示出了K1、K2以及K3配方的热压烧结试样在1 400℃下的热膨胀系数及抗热震性能测试结果。

表3 BN基侧封板材料的热性能

Table 3 Thermal properties of BN based side dam materials

从表3中可以看出:以MgAl2O4和BN为主要原料制备的试样K3热膨胀系数较试样K1和K2的高,这主要是因为试样K3中添加的MgAl2O4的热膨胀系数比其他试样中所添加原料的高。三组试样的抗热震次数均超过30次,且表面无裂纹出现,显示均具有良好的抗热震性能。这是因为,在热震过程中,BN基复合材料中的MgAl2O4、Si3N4以及SiC等与基体BN的热膨胀性匹配好,烧结体整体热膨胀系数低,有助于试样抵抗急冷急热的冲击;同时,在热震试验的升温过程中,试样表面会少量氧化成B2O3和SiO2而在试样表面形成一层玻璃相保护膜,从而阻止试样的进一步氧化,同时还可以阻止试样表面微小裂纹的扩展。

综合分析各配方热压烧结试样的抗折强度、硬度以及热膨胀系数可看出,配方K2的热压烧结试样综合性能最佳。

2.3 相组成及显微结构

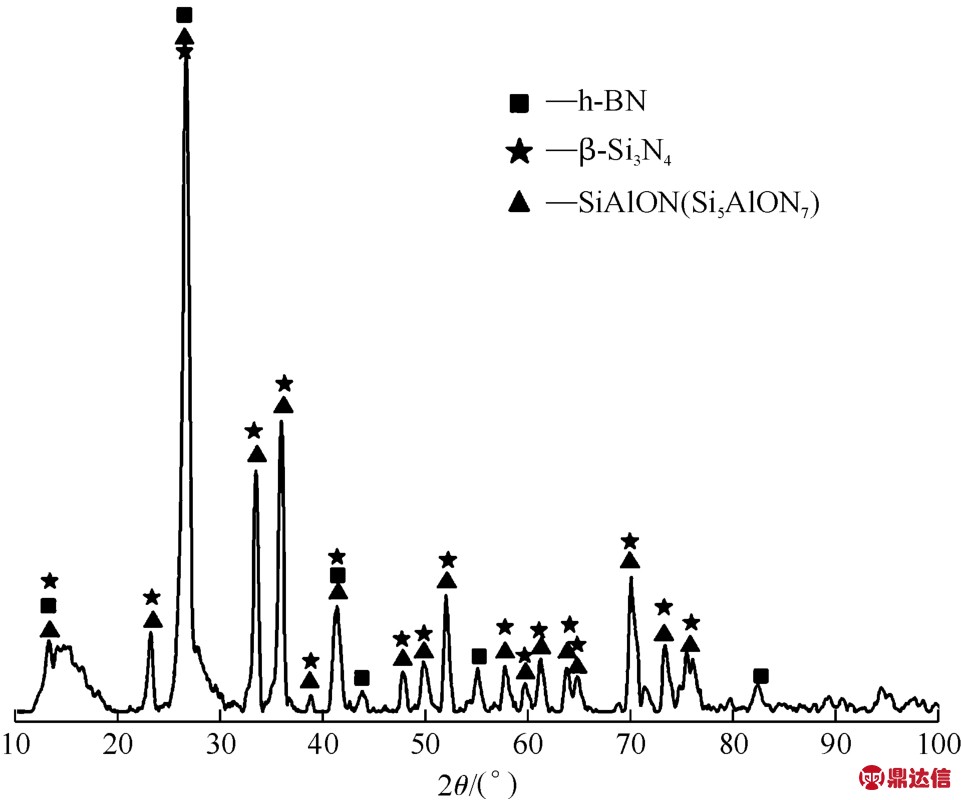

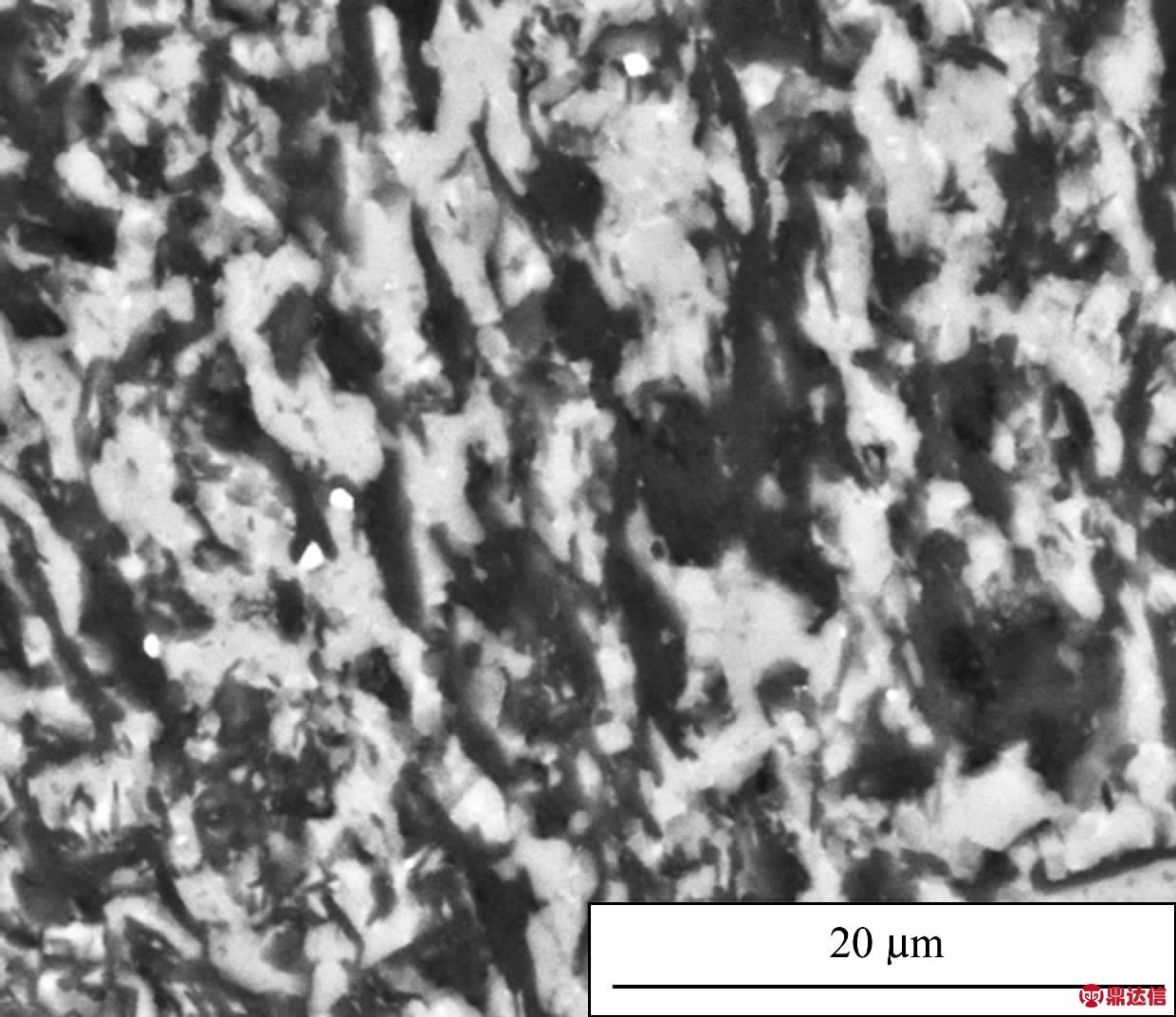

图1是最佳配方K2在1 800℃热压烧结后试样的XRD图谱,图2示出了其断面的SEM形貌。从图1中可以发现,试样的主要晶相为h-BN、β-Si3N4以及SiAlON(Si5 AlON7)相。从图2中可以发现,h-BN和β-Si3N4在试样中作为基体相,同时在试样中还可发现大片的固溶体,结合XRD图谱分析可知,固溶体为SiAlON相。烧结试样的相组成、微观结构以及气孔大小是影响烧结试样力学性能的主要因素。在图2中几乎找不到气孔,同时SiAlON相在基体中分布很均匀,这给烧结试样提供了较高的相对密度和较好的力学性能。

图1 试样K2的XRD图谱

Fig.1 XRD pattern of specimen K2

图2 试样K2断面抛光后的SEM照片

Fig.2 SEM image of polished fractured surface of specimen K2

综合分析试样K2的力学性能、热性能、相组成以及显微结构可知,SiAlON相的存在有助于烧结试样相对密度和抗折强度的提高;同时,SiAlON具有低的热膨胀系数也有助于试样抗热震性能的提高。因此,通过热压烧结技术制备的BN-Si3N4基复合材料具有较好的抗热震性能,这使得其有希望作为双辊薄带连铸用侧封板材料。

3 侧封板薄带连铸试验

根据前面的试验结果,采用最佳配方K2于1 800℃热压烧结制备了薄板坯连铸用侧封板,并在水平等径双辊薄带钢铸轧试验机上进行薄带连铸试验研究,铸带厚度为2 mm,试验钢种为3.5硅钢。试验过程中还同时采用熔融石英质侧封板进行了对比试验。

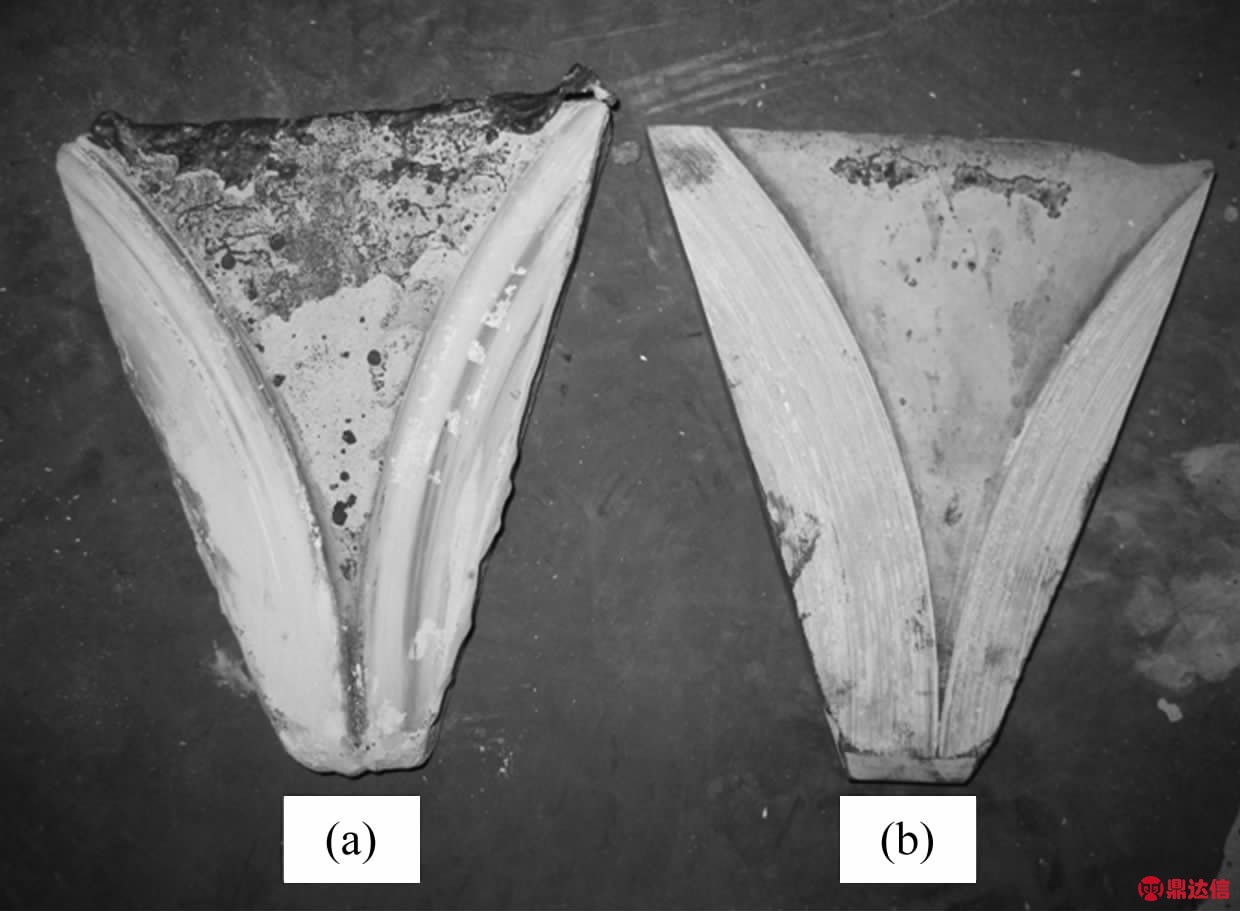

图3为熔融石英质侧封板和本课题中研制的BN-Si3N4系侧封板经铸轧试验后的试样照片。从图3(a)中可以发现,熔融石英侧封板与铸辊接触区磨痕较深,达到0.5~1 mm,在吻合点附近局部出现粉碎性脱落;同时,熔融石英侧封板与钢水接触区局部也出现了层状脱落,部分位置有粘钢现象。从图3(b)中可以发现,本课题研制的BN-Si3N4系侧封板与熔融石英侧封板对比优势明显,在铸辊接触区磨痕深度明显要浅,达到0.1~0.3 mm,吻合点区域无脱落,在钢水接触区侵蚀较少,无侵蚀脱落。从薄带连铸试验结果中可以看出,本课题中研制的新型侧封板性能要明显优于传统的熔融石英质侧封板。

图3 熔融石英侧封板(a)和BN-Si3N4系侧封板(b)经薄带连铸试验后的对比

Fig.3 Comparision between fusion quartz side dam and BN-Si3N4 side dam after thin strip continuous casting test

4 结论

(1)通过热压烧结技术制备的BN基复合材料具有良好的抗热震性能,有希望作为双辊薄带连铸用侧封板材料。试验的最佳材料为1 800℃热压烧结制备的BN-Si3N4系试样,其常温抗折强度为260.3 MPa,维氏硬度为343.5 kg·mm-2,1 400℃下的热膨胀系数为2.8×10-6℃-1,1 100℃水冷热震次数超过30次。

(2)XRD分析显示,BN-Si3N4试样的主晶相为h-BN、β-Si3N4以及SiAlON相;显微结构研究表明,BN-Si3N4试样内部存在大量的SiAlON固溶体,这有助于烧结试样强度、硬度以及抗热震性能的提高。

(3)薄带连铸试验显示,试验中制备的BN-Si3N4侧封板比传统的熔融石英质侧封板具有更好的耐磨性能和抗钢水侵蚀性能。