摘 要:对装配式钢结构方钢管柱与梁采用套筒式连接、模块化柱与梁连接、梁柱端板连接、柱与悬臂短梁连接、梁贯通式等连接节点类型的研究进展进行综述,并对上述装配式连接节点的构造特点、连接形式、传力机制、抗震性能和耗能能力等进行了总结。

关键词:方钢管柱; 套筒式连接; 端板连接; 模块化连接; 柱与悬臂短梁连接; 梁贯通式连接

1 概 述

装配式钢结构建筑因其具有较高的施工效率,良好的结构力学性能以及显著的经济效益等优点,一直是国内外建筑领域中的研究热点。在钢结构领域中,欧美等发达国家起步较早,技术相对成熟。我国钢结构建筑在现有建筑中所占的比例相对较低,与传统的混凝土结构相比,模块化装配式钢结构具有施工速度快、重量轻、无污染、施工机械化程度较高等优点,这些优点不仅有利于缓解我国钢材产能过剩,而且在施工领域也能一定程度上缓解我国老龄化日益严重、年轻劳动力不足的现状[1-2]。2016年我国相继发布了《中共中央国务院关于进一步加强城市规划建设管理工作的若干意见》和《关于大力发展装配式建筑的指导意见》来指导和推动我国装配式建筑的发展。传统的钢结构梁柱节点多为焊接节点,因其往往需要进行现场焊接,大大降低了施工效率。同时现场焊接受到环境和作业条件的影响,焊缝的质量难以保证。相比于传统的焊接节点,装配式钢结构节点几乎无需现场施焊,主要构件都在工厂中制作完成,在保证焊接质量的同时又极大地提高了施工效率,同时又降低了能耗、不可再生资源消耗量以及碳排放量,符合我国绿色建筑的理念。方钢管柱由于具有各向等强,抗扭刚度大,承载能力高、钢管端头封闭后抗腐蚀性能好、外形规则,具有很好的建筑适用性,同时与H型钢柱组成的结构相比,其用钢量少,成本低等,故已成为多层钢框架设计中常用的柱截面形式[3],方钢管柱与H型钢梁连接而成的装配式钢框架结构体系已成为钢结构住宅的一个发展方向[4]。为此,本文将按节点形式对现阶段国内外装配式钢结构方钢管柱与梁连接节点研究进展进行综述,为我国装配式钢结构节点的研究提供参考。

2 装配式钢结构方钢管柱与梁连接节点研究现状

装配式钢结构方钢管柱与梁连接节点的研究主要集中在提高构件的预制化程度和建筑的现场装配率,根据不同建筑要求,国内外相关学者提出了多种装配式方钢管柱与梁节点连接形式,主要可分为套筒式节点、模块化节点、端板节点、带悬臂短梁和梁贯通式等节点类型。

2.1 套筒式梁柱连接节点

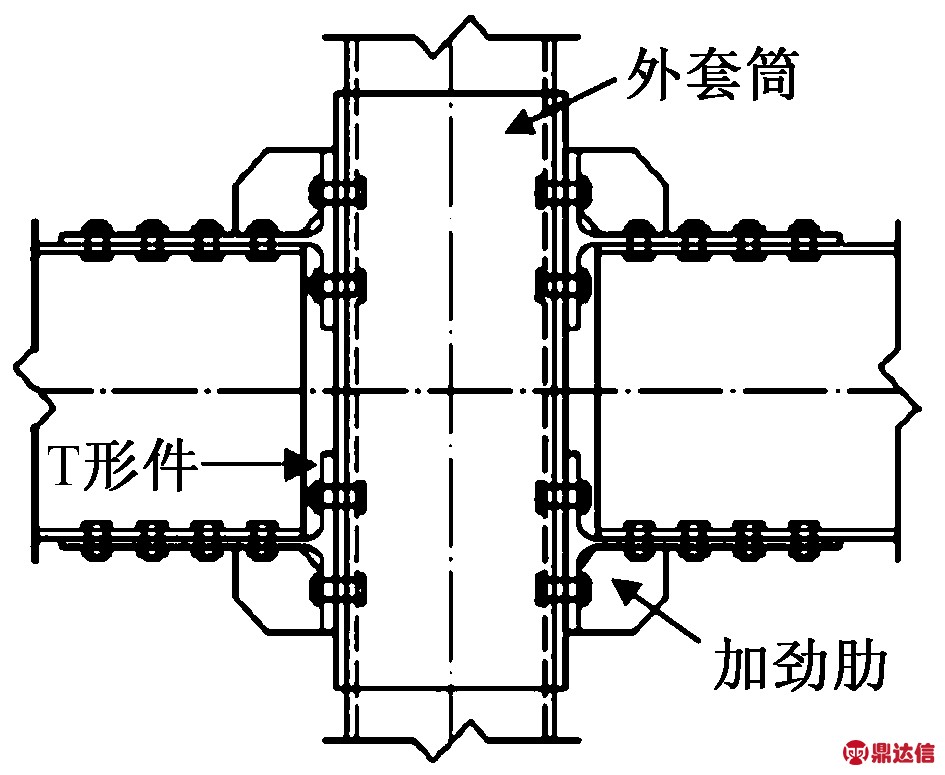

李黎明等设计了一种全螺栓连接的外套筒式-H型钢梁梁柱连接节点,节点构造如图1所示[5]。对节点的抗震性能进行研究发现,节点具有良好的抗震性能和耗能能力,在一定程度上增加外套筒厚度能有效提高节点的抗震性能和刚度,但由于此节点受制于方钢管柱闭口截面的特性,须在柱壁和套筒壁开设安装手孔才能完成节点的安装,且装配程度不高。

图1 外套筒式-H型钢梁梁柱连接节点

王燕等将对拉螺栓应用在内套筒和外套筒这两种类型的装配式钢结构梁柱连接节点上,并对其进行了一系列研究[6-11]。

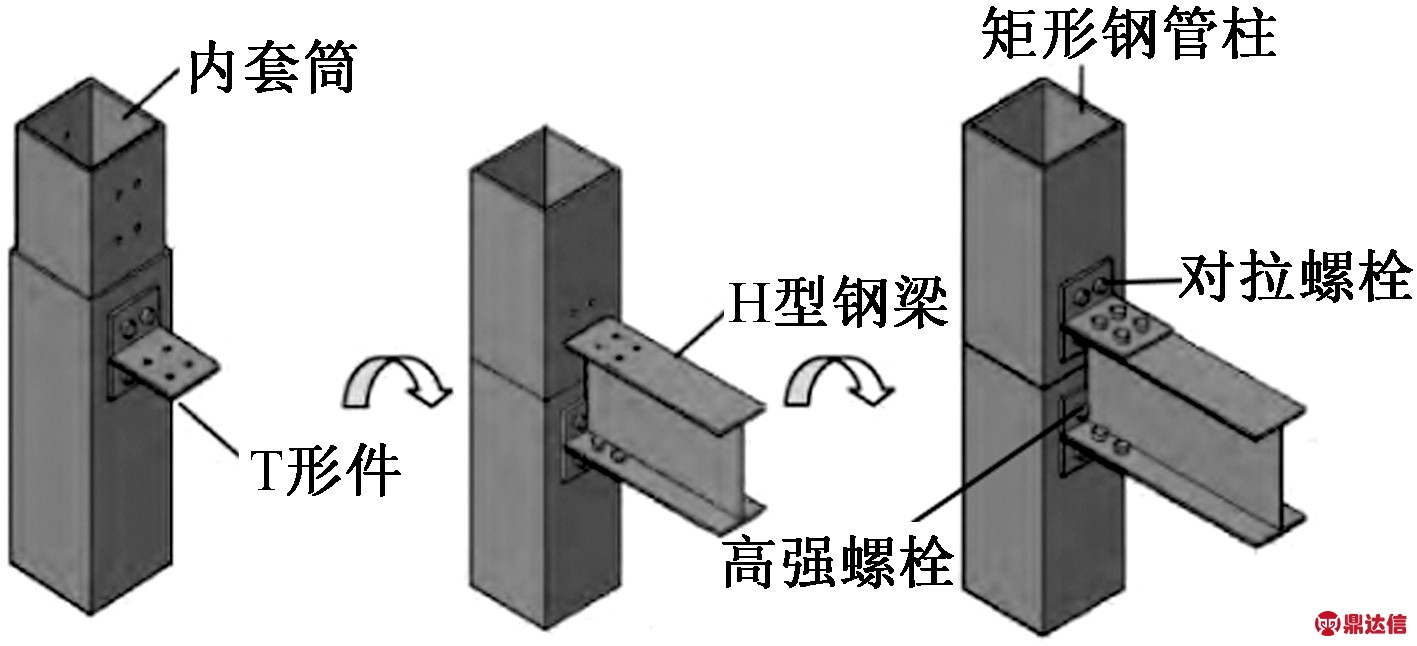

文献[6]提出了一种内套筒-T型件梁柱节点,节点由上下方钢管柱、内套筒、T形件和H型钢梁通过高强螺栓和对拉螺栓拼接而成,具体安装过程如图2所示。通过对节点模型进行有限元分析,发现该节点耗能能力良好,且在套筒厚度大于柱壁厚度2 mm时,节点具有最好的滞回性能,但随内套筒长度的增加,节点的极限承载力却有所下降。

图2 内套筒-T型件梁柱节点安装过程

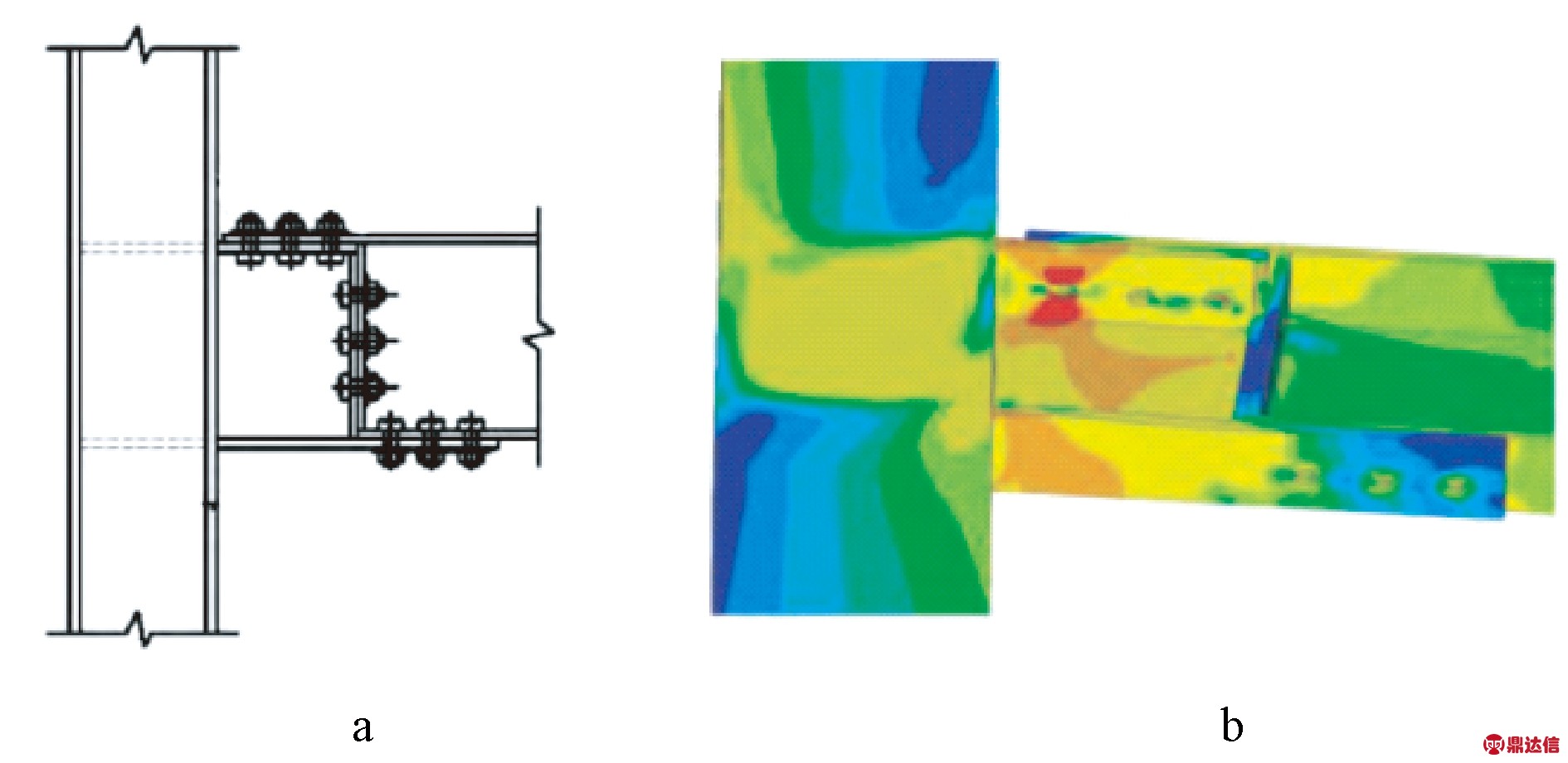

文献[7,11]对内套筒-端板梁柱节点进行拟静力加载试验和有限元分析,节点形式如图3a所示。试验结果表明,该类型节点具有较好的耗能能力,但在往复荷载作用下,对拉螺栓以相对的柱翼缘外侧为紧固面,节点在外荷载作用下使柱翼缘只承受沿螺栓轴线方向向内的拉力。随着外荷载的增大,柱翼缘逐渐产生向内的凹屈变形。这种现象称为对称凹屈现象(图4)。节点的滞回曲线呈“弓”形,存在明显的捏缩现象,滑移特性明显,这是由于上述对称凹屈现象所致,从节点的应力、应变分析中发现,减小内套筒和柱壁的安装间隙能有效加强两者的协同工作,提升节点刚度。有限元分析结果如图3b~图3d所示,可知,3个节点的破坏模式均为梁段产生塑性铰,这是由于在有限元分析过程中没有考虑套筒安装间隙的影响,导致分析结果与试验不符。同时也说明节点的安装间隙使内套筒与柱壁不能协同工作,改变了节点的破坏模式,对节点性能影响较大。

a—节点构造;b—节点1;c—节点2;d—节点3。

图3 内套筒-端板梁柱节点有限元应力云图 Pa

基于前者的研究,文献[8]利用经典梁理论,使用简化的节点计算模型推导出图3a所示节点的初始转动刚度,并通过ANSYS有限元软件分析了内套筒厚度、外伸端板厚度、内套筒与柱壁间隙等参数对节点力学性能影响。分析结果表明,所推导的公式与有限元软件分析结果拟合较好,验证了所推导公式的准确性,同时根据有限元结果,给出内套筒与柱壁的安装间隙宜控制在4 mm以内的建议。

文献[9]提出了一种全装配式外套筒-加强式外伸端板组件梁柱连接节点,利用试验研究,有限元模拟和理论分析来研究节点的抗弯承载力,节点构造如图5所示。分析表明,套筒与柱壁的安装间隙导致节点滞回曲线出现严重的捏缩,节点耗能能力下降。利用屈服线理论推导出节点抗弯承载力计算式并与试验和有限元结果进行对比,验证了计算式的正确性。

图4 对称凹屈现象

图5 全装配式外套筒-加强式外伸端板组件梁柱节点

文献[10]设计了1种外伸端板组件与梁螺栓连接节点,如图6所示。通过试验与上述端板焊接节点进行对比发现,螺栓连接节点在螺栓连接处会产生弹塑性变形,增加节点的转动能力;节点由于对拉螺栓的使用产生了显著的对称凹屈现象(图4),但节点也因此具有较强的转动能力,节点转角均超过0.035 rad。

图6 外套筒外伸端板与梁螺栓连接节点

夏军武等提出一种拼接外套筒式节点,使用对拉螺栓将左右套筒与柱连接,节点构造如图7所示[12]。这种外套筒节点无需将柱截断,保证了柱的贯通。通过试验和有限元模拟研究了节点的静力性能,发现节点转动能力和延性较好,但节点在套筒根部焊缝处均产生显著的应力集中现象,焊接质量是此类节点的关键。

a—节点整体;b—节点构造;c—拼接套筒构造。

图7 拼接外套筒式节点

总体来看,现有装配式钢结构套筒式梁柱连接节点研究成果相对较少。研究焦点主要集中在套筒与柱壁相对厚度、套筒和柱壁间隙以及梁柱连接件尺寸选取等方面。综合以上研究,套筒式节点还存在一些不足之处,主要体现在:1)套筒类节点对加工精度有较高要求,套筒与柱壁间隙大小难以控制,这个问题会直接影响节点的安装效率和其本身的抗震性能。2)由于现阶段外套筒节点存在几乎不可避免的安装间隙,所以在高层建筑的施工过程中易产生较大的累积误差,最终导致建筑侧倾,下部钢管柱承受较大的附加弯矩。3)现阶段研究的套筒式装配式节点主要还是依靠对拉螺栓来实现快速装配,但对拉螺栓在此类节点上的应用易在节点处发生对称凹屈现象,降低了节点的耗能能力,建议在设计时选用合适的对拉螺栓或将对拉螺栓换成与节点相匹配的单向螺栓,这有助于改善节点的抗震性能。

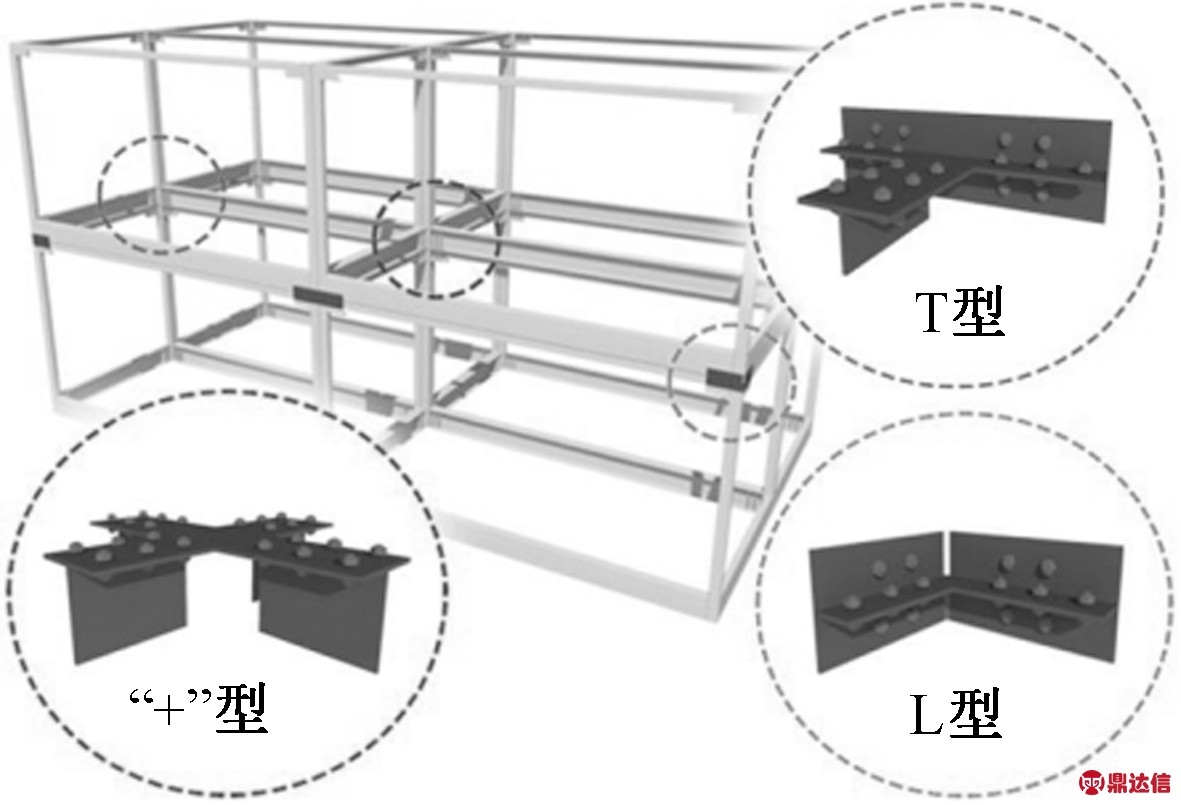

2.2 模块式方钢管柱与梁连接节点

模块化建筑是目前预制化程度最高的建筑形式之一[13],模块在工厂内加工完成后只需现场吊装,通过相应连接节点拼接即可完成建造。因此,对于多层模块化结构,其节点设计至关重要。

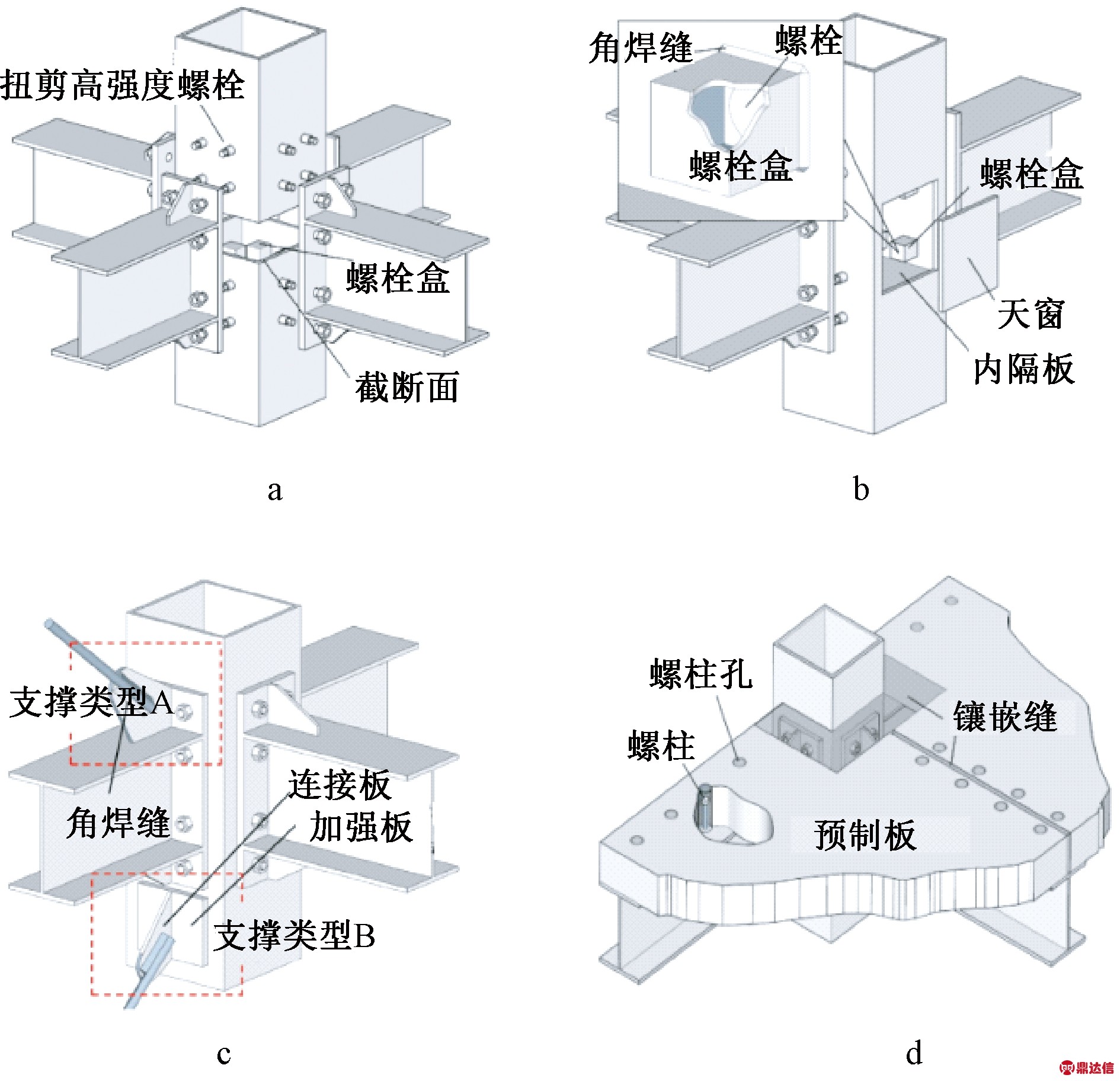

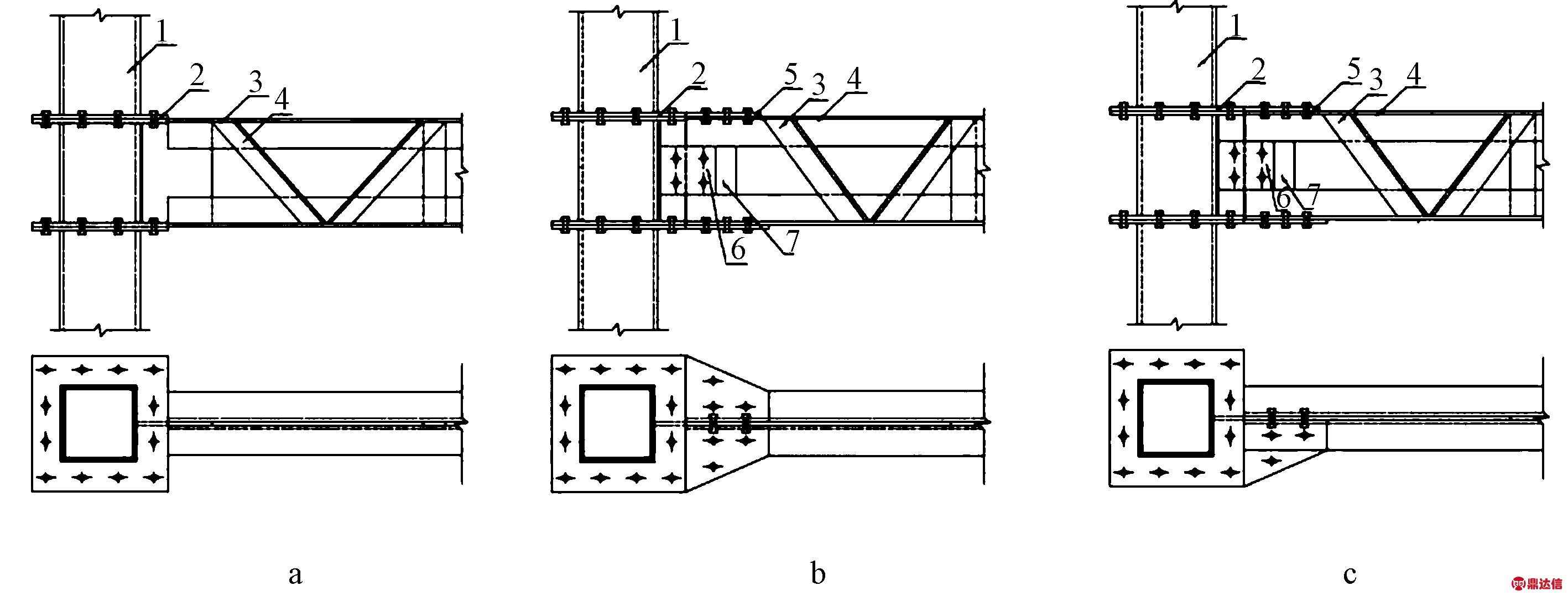

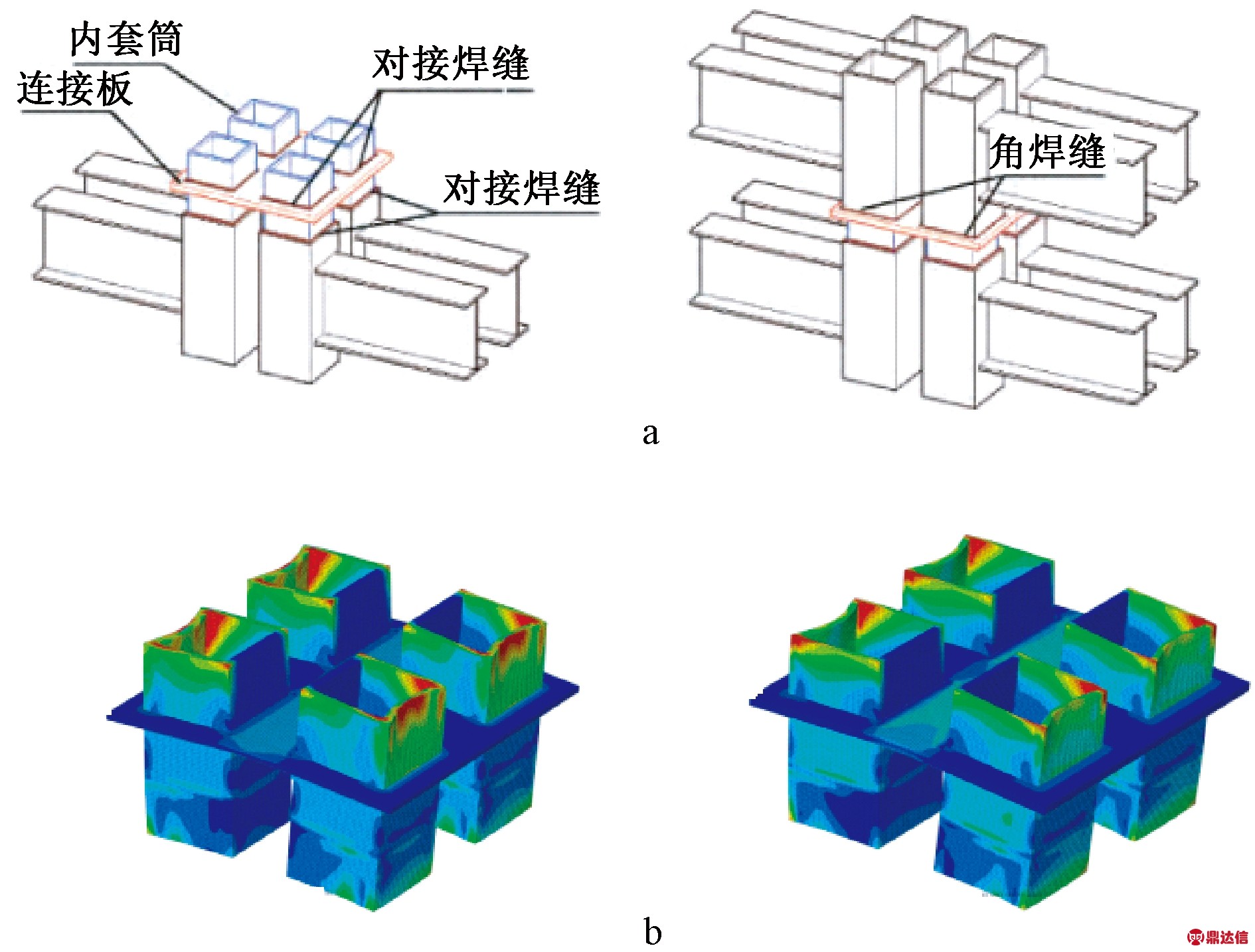

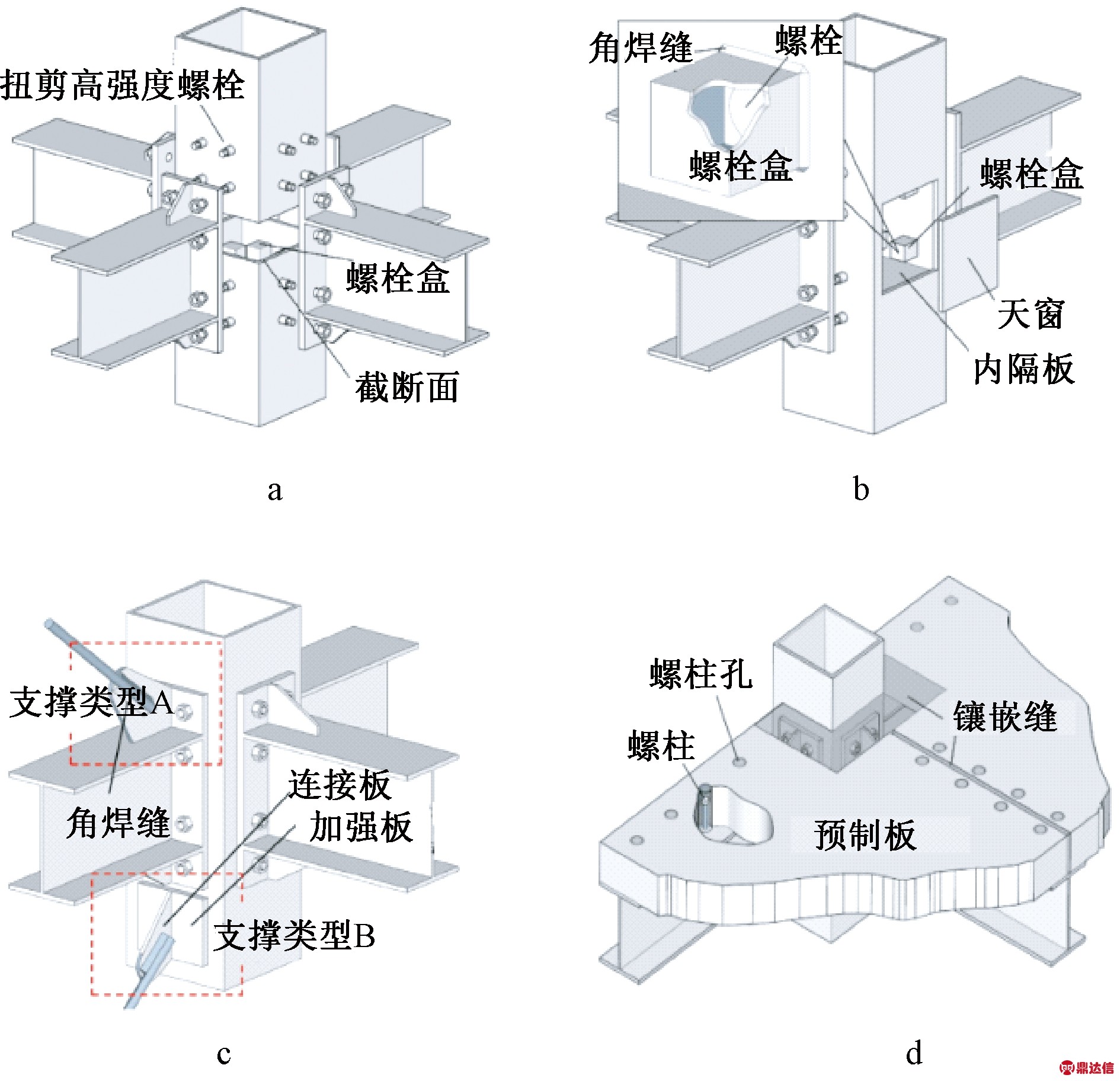

刘学春等对焊接、栓接和栓焊混合连接节点进行了有限元建模及分析,节点形式如图8所示[14]。分析结果表明:焊接节点承载力最高,但塑性变形主要发生在梁端,无法实现塑性铰外移;栓焊混合节点承载力低,但延性和耗能能力强;全螺栓连接节点在节点贴板处发生较大滑移,导致其耗能能力降低。

a—焊接节点;b—栓接节点;c—栓焊混合节点。

1—带法兰板钢管柱;2—法兰板;3—桁架梁弦杆;4—桁架梁腹杆;5—节点盖板;6—节点贴板;7—节点竖向连接板。

图8 方钢管柱法兰连接模块化节点

刘学春等又进一步对上述三种节点进行试验研究[15-18]。文献[15-16]对全螺栓连接节点的力学性能进行研究发现:通过合理设计盖板螺栓数量能有效控制节点梁与盖板处的滑移,减少此处螺栓数量能在不显著降低承载力的情况下增加节点的延性、变形能力和耗能能力。文献[17]对焊接节点进行试验研究和有限元分析,研究表明:焊缝质量对焊接节点的失效形式和各种力学性能有显著影响,等强度焊缝虽满足静强度要求,但难以满足弹塑性抗震要求。文献[18]对栓焊混合节点进行试验和有限元分析,结果表明,由于螺栓连接件的存在,相比于焊接节点,该节点具有较好的延性、耗能和塑性旋转能力且焊缝断裂后节点仍具有良好的静载能力;此节点在焊接处相对薄弱,建议在设计中增加焊缝尺寸,以保证在加载过程中焊缝不会破坏。

图9 方钢管柱-H型钢全螺栓连接节点

刘学春等[19]对一种方钢管柱与H型钢全螺栓连接模块化节点的抗震性能进行研究,节点构造如图9所示。通过改变法兰板厚度、螺栓直径、盖板螺栓数量和螺栓杆与螺栓孔间隙对节点进行试验研究和有限元分析,结果表明,盖板螺栓数量是影响节点耗能能力的主要因素,盖板螺栓数量越多,则节点耗能能力越强。设计的有限元模型很好地拟合了试验现象,验证了有限元模型的正确性,为进一步细化研究节点性能提供了方法。

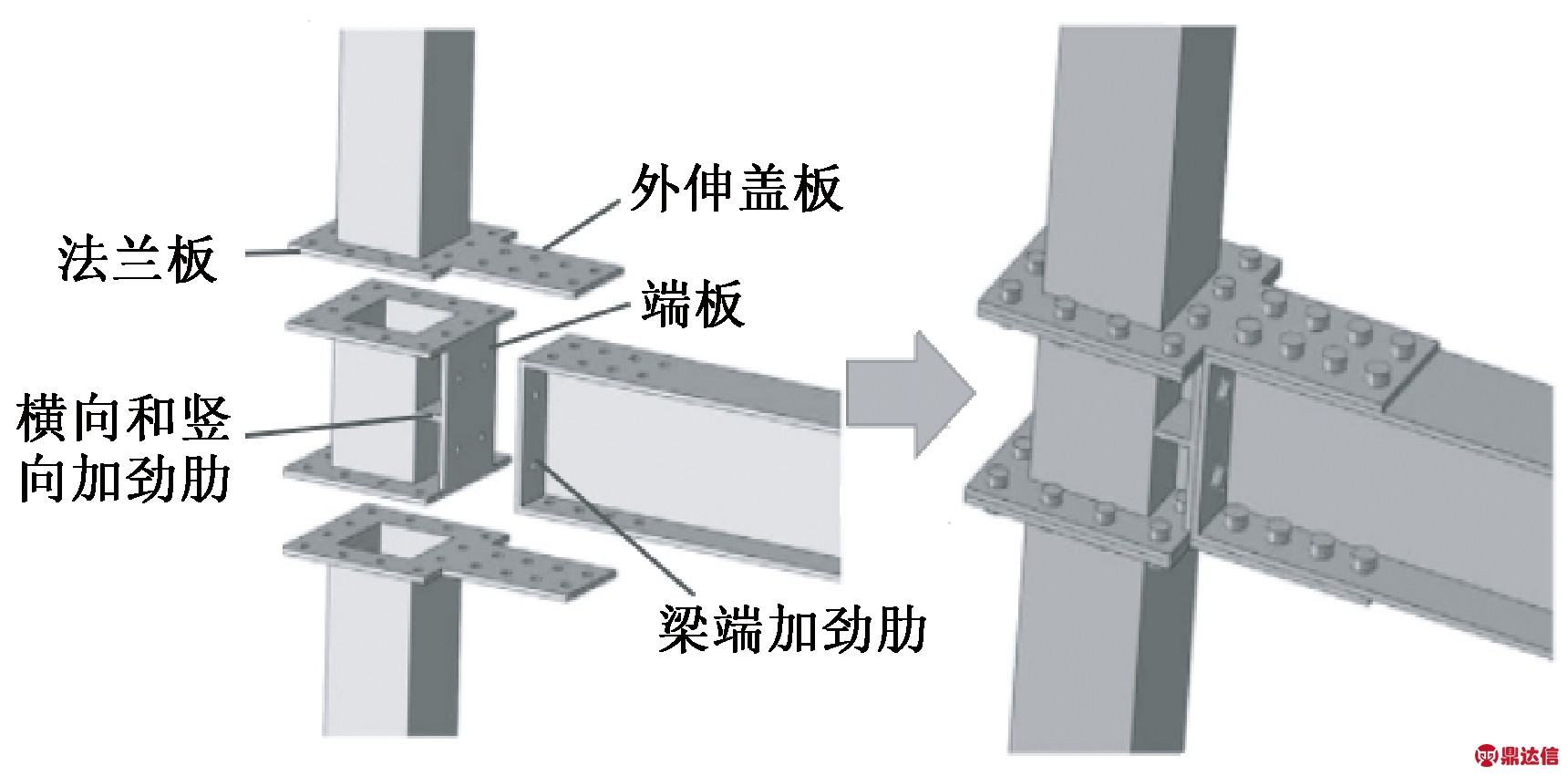

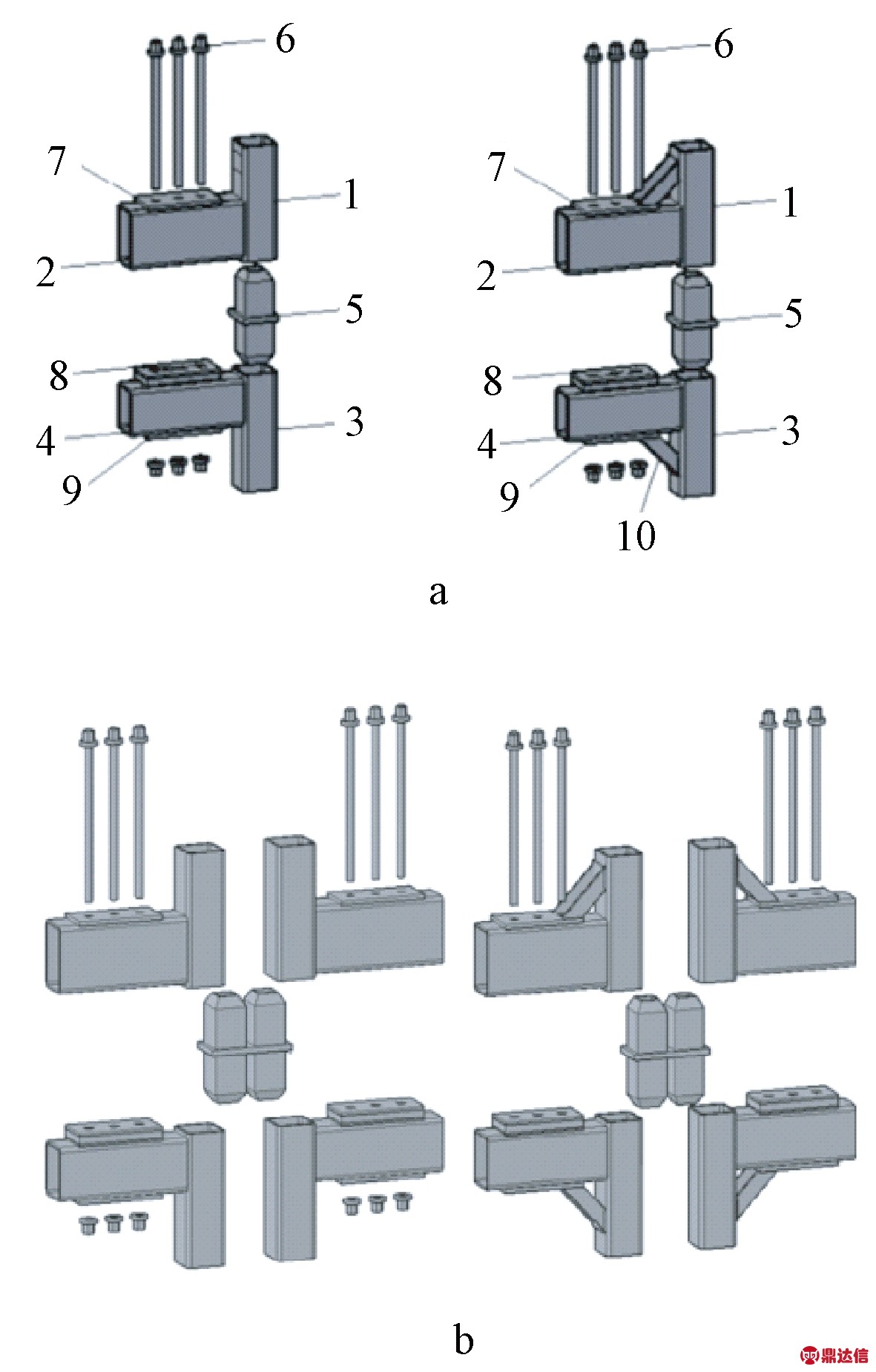

陈志华等设计了一种集成化程度更高的盒子状钢结构模块梁柱连接节点,节点组成如图10所示[20-21]。通过试验和有限元分析分别研究了角柱和边柱节点的工作机理、承载能力和抗震性能。研究发现,节点的破坏模式中均存在梁端焊缝破坏的现象,故焊接质量对节点的性能有极大的影响。在侧向力的作用下,上下模块柱处出现了间隙,连接件不能很好地传递相邻模块的相互作用力。通过螺栓连接的上下梁并没有理想的协同工作,而是表现出独立的特性。

a—角柱节点;b—边柱节点。

1—上模块柱;2—上模块梁;3—下模块柱;4—下模块梁;

5—插入式连接;6—对拉螺栓;7—地梁盖板;8—梁间内部;

9—顶梁盖板;10—加劲肋。

图10 模块化梁柱连接节点

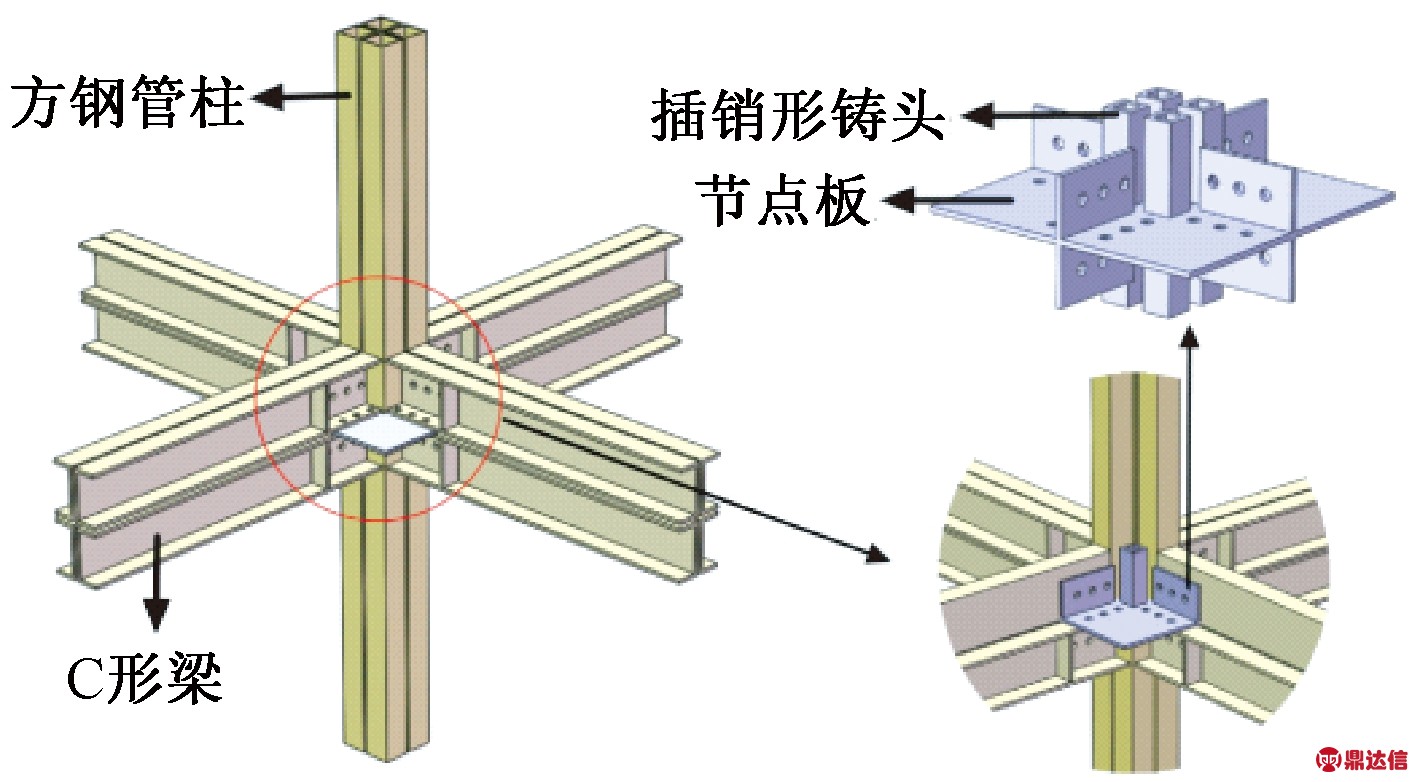

Deng等对一种盒子状模块间的铸头-十字板连接节点进行有限元分析,节点构造如图11所示[22]。研究发现,增加铸头的长度和厚度均可提升柱的极限荷载,其中增加铸头长度对柱极限承载力影响最大。

图11 模块化连接节点

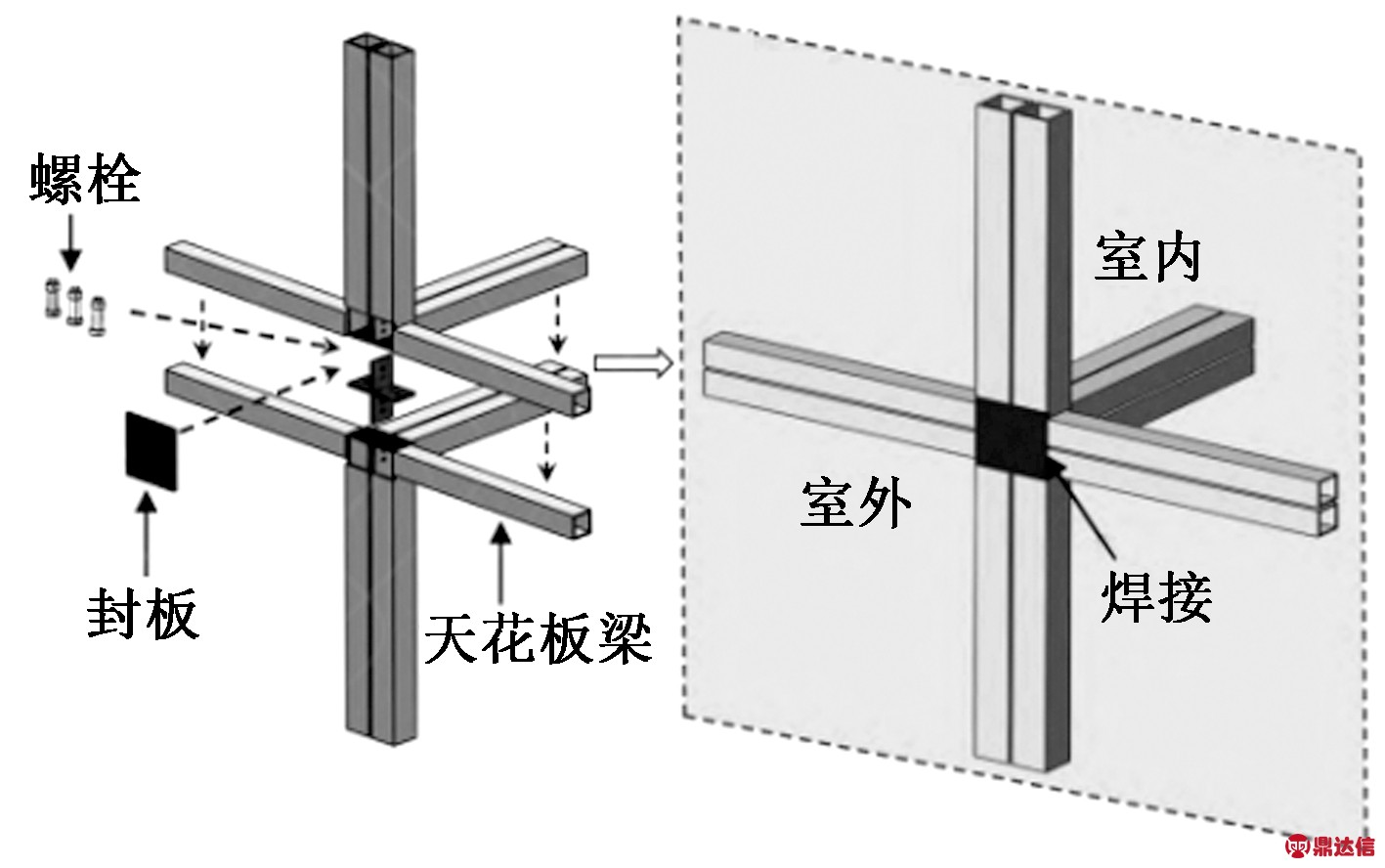

Deng等对如图12所示的螺栓-封板连接节点的静力性能和抗震性能进行试验研究,发现节点均在下模块梁产生局部屈曲后在梁端焊缝处撕裂,在侧向荷载作用下梁端焊缝处有明显的应力集中现象[23-24]。根据欧洲规范,此节点属于半刚性节点,能有效传递梁端弯矩,节点上下双梁表现出独立弯曲性能,但在地震作用下节点上下双梁均能发展为全截面塑性。

图12 模块化焊接盖板螺栓连接节点

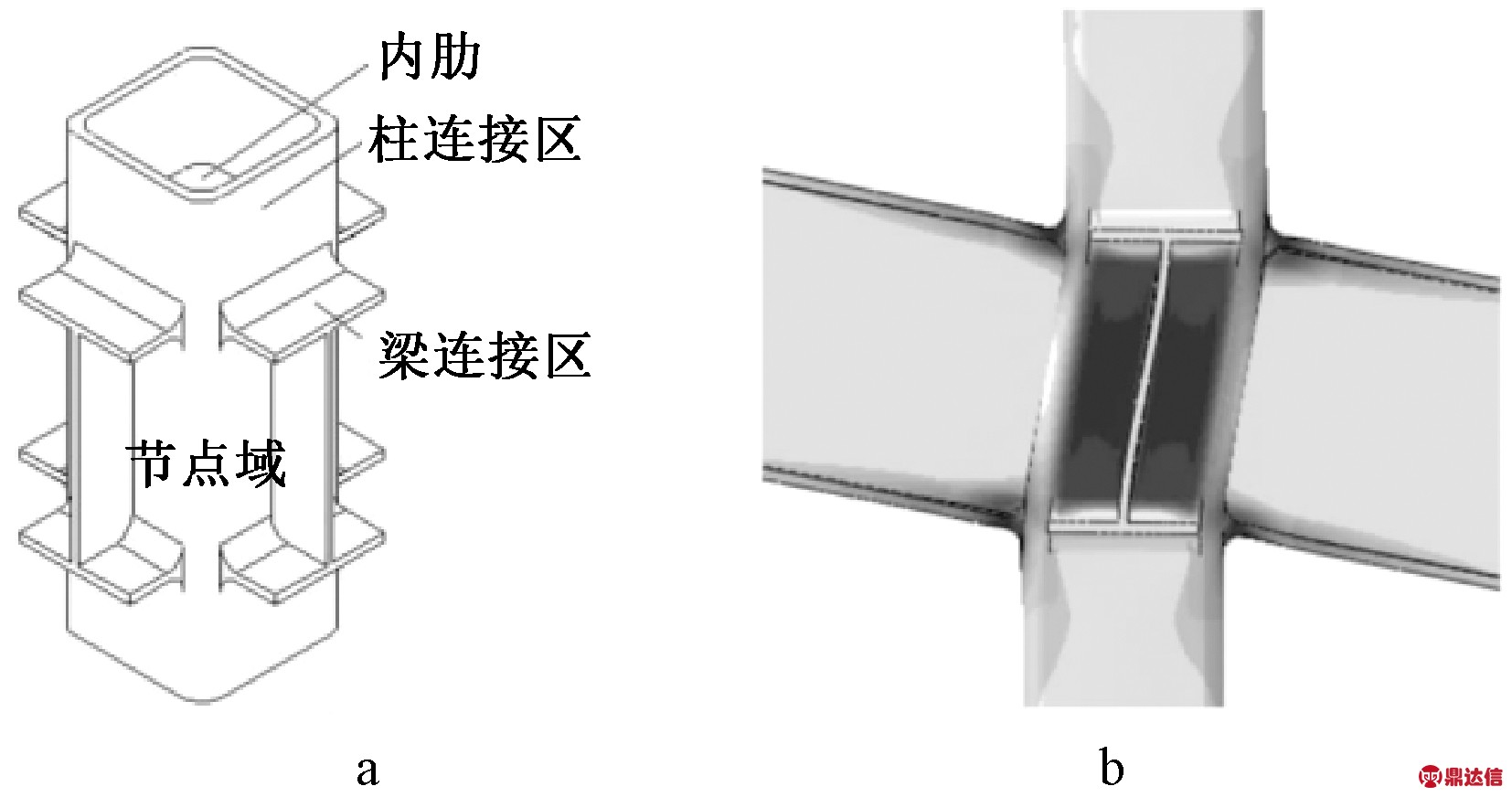

刘明扬等提出了一种模块化板式内套筒连接节点,节点如图13所示[25]。通过有限元软件对节点的力学性能进行了分析,结果表明,内套筒厚度对节点承载力影响不大,但增加内套筒厚度可以改善内套筒局部应力状态,给出了内套筒厚度不宜小于柱壁厚度的建议。

a—典型节点构造;b—典型节点有限元应力分布。

图13 模块化板式内套筒连接节点 MPa

王伟等对一种铸钢模块化节点的抗震性能进行有限元分析,节点构造如图14所示[26]。研究发现,铸钢节点的刚度、承载力、延性和耗能能力均优于传统的焊接节点,能更好地应用在抗震区钢结构建筑中。

a—节点构造;b—有限元应力分布。

图14 铸钢模块化节点

图15 模块化槽钢梁连接节点

Lee等提出了一种通过连接板连接的模块化节点,节点如图15所示[27]。对节点试件进行拟静力试验和有限元分析,结果表明,该模块化节点具有良好的抗震性能,属于刚性节点,但其刚度和抗力会随着天花板支撑尺寸的减小而减小。

现阶段的模块化节点的研究还处在起步阶段,虽然节点种类繁多,但对其力学性能和各类指标的研究还远远不够,另外,对模块化建筑与基础连接节点的研究还基本处于空白,这也一定程度上制约了模块化建筑的发展。

随着模块化建筑的不断发展,模块化建筑由低层向高层建筑发展的趋势也越来越明显,模块化建筑最关键的问题就在于连接各模块的节点,节点的性能直接影响整个建筑的性能。因此,找到一种能够有效抵抗结构竖向荷载和水平地震作用且不会影响建筑内部布局的模块化刚性连接节点是十分必要的。现阶段钢结构模块化节点的主要问题是连接件刚度利用率不高、上下梁不能协同工作等。这些问题尚需开展进一步深入研究。

2.3 方钢管柱与悬臂短梁的连接节点

由于方钢管截面不存在强轴和弱轴之分,相比于工字钢柱,悬臂短梁可在方钢管柱四周布置,可以更好地满足设计要求。郭志鹏等对方钢管柱与带Z形悬臂梁段和削弱梁段连接节点的抗震性能进行研究,如图16所示[28]。经过试验和有限元的对比,发现应用工字钢的节点耗能稳定,滞回曲线饱满,双拼槽钢梁节点在削弱区发生失稳,宜在此处设置侧向支撑。张爱林等对工字钢梁节点的抗震性能做了进一步的研究,给出了节点的抗弯承载力计算式和抗震设计准则[29]。

a—工字钢梁节点;b—槽形钢梁节点。

图16 带Z形悬臂短梁节点

张爱林等应用有限元软件对梁翼缘外伸的带悬臂梁段的方钢管柱-H型钢节点进行分析,节点构造如图17所示[30]。分析结果表明,节点上翼缘连接处第一排螺栓处存在显著的应力集中现象,通过改变端板的厚度在一定程度上可以减轻这种应力集中的现象,建议梁端端板厚度宜为8~10 mm。

a—节点构造;b—有限元应力分布。

图17 梁翼缘外伸的带悬臂梁段梁柱连接节点

带悬臂短梁的梁柱连接节点在工程中应用广泛,是一种装配效率很高的节点形式。梁-梁拼接处存在较大弯矩,短梁和中间梁段拼接处使用大量螺栓连接,以保证节点拼接处具有足够承载力和抗滑移能力。

2.4 端板连接节点

端板连接节点是最为典型的装配式钢结构梁柱连接节点形式,端板与梁在工厂焊接,现场只需使用高强螺栓连接即可完成节点的组装。但应用在方钢管柱上受到无螺栓安装空间问题限制。

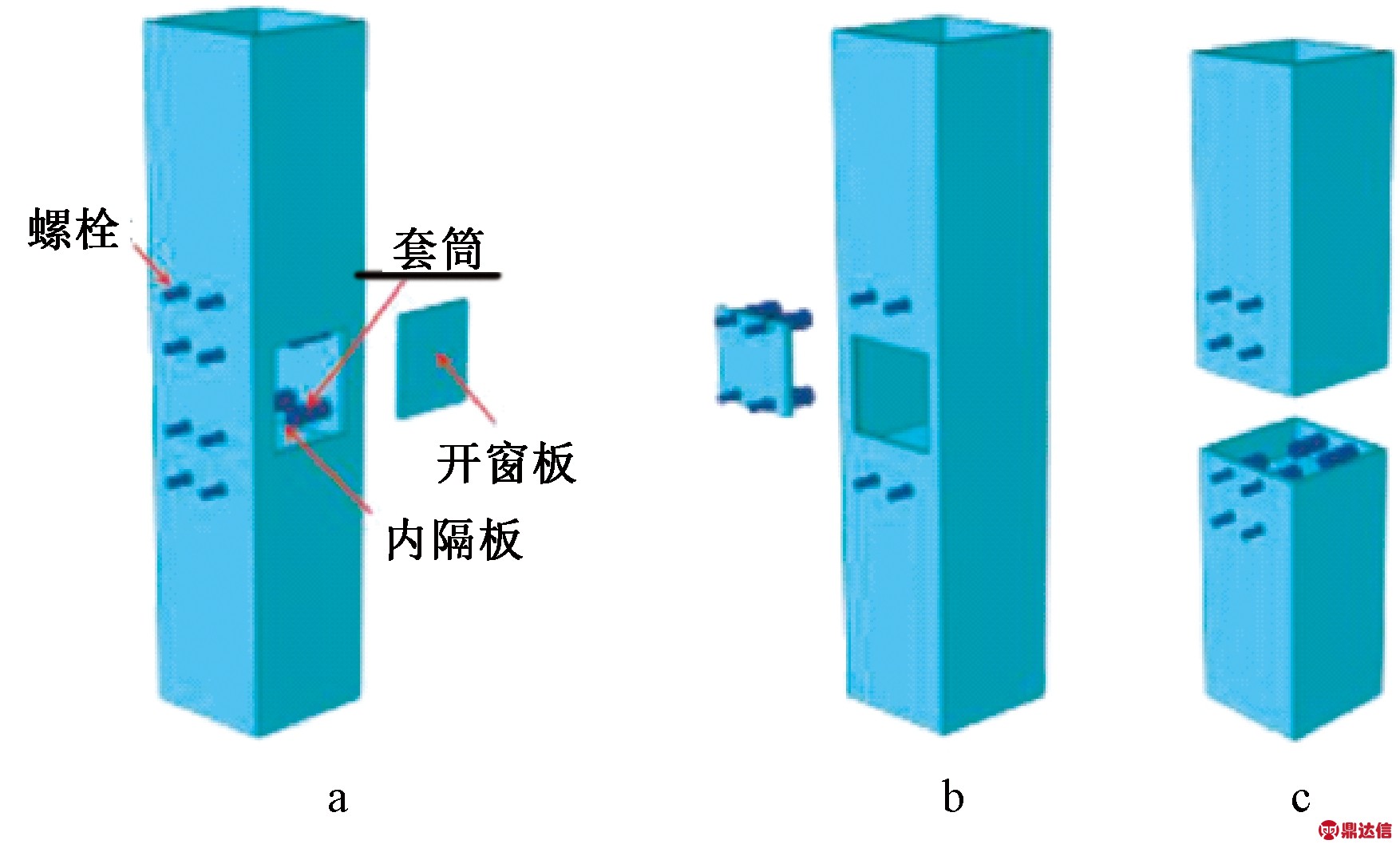

为研究方钢管柱端板连接节点的性能,陈学森等设计了4个足尺试件分别对在节点区柱与梁未连接的侧面壁板上开方形窗口、在节点区柱与梁连接的正面壁板上开方形窗口和在柱的中间位置将柱截断这三种预制加工形式的端板节点进行试验研究,节点如图18所示[31]。研究发现,3种预制节点具有相似的力学性能,但与另两种加工形式相比,正面开窗的加工方法在节点变形较大时存在补窗焊缝开裂的风险,所以在实际应用中宜优先采用中间截断或侧面开窗的加工方法。

a—柱侧面开窗;b—柱正面开窗;c—柱中间截断。

图18 三种端板节点连接方式

施刚等将方钢管柱端板连接节点应用在一个足尺3层全预制钢框架中,节点构造如图19所示[32-33]。对钢框架进行拟静力加载试验来研究其抗震性能,研究发现,端板在循环荷载作用下被拉出变形,不能与柱壁紧密贴合导致节点滞回曲线出现捏缩现象,但底部两层所有节点的延性系数均大于7.9且节点最大塑性转角大于0.044 8 rad,所以节点仍表现出较好的耗能能力;为探求节点的层间位移角,作者通过考虑端板变形、节点域剪切变形、端板竖向滑移、梁和柱的弯曲变形这5个参数对边柱节点和中柱节点的试验数据进行分析,发现在弹性阶段,梁和柱的弯曲引起框架所有节点65.3%以上的层间位移,在1.44%加载阶段后,层间位移的增量主要由端板变形和节点域剪切等节点变形控制。

a—中柱节点(柱中间截断);b—边柱节点(侧开天窗);

c—支撑连接构造;d—梁和楼板连接构造。

图19 新型端板节点

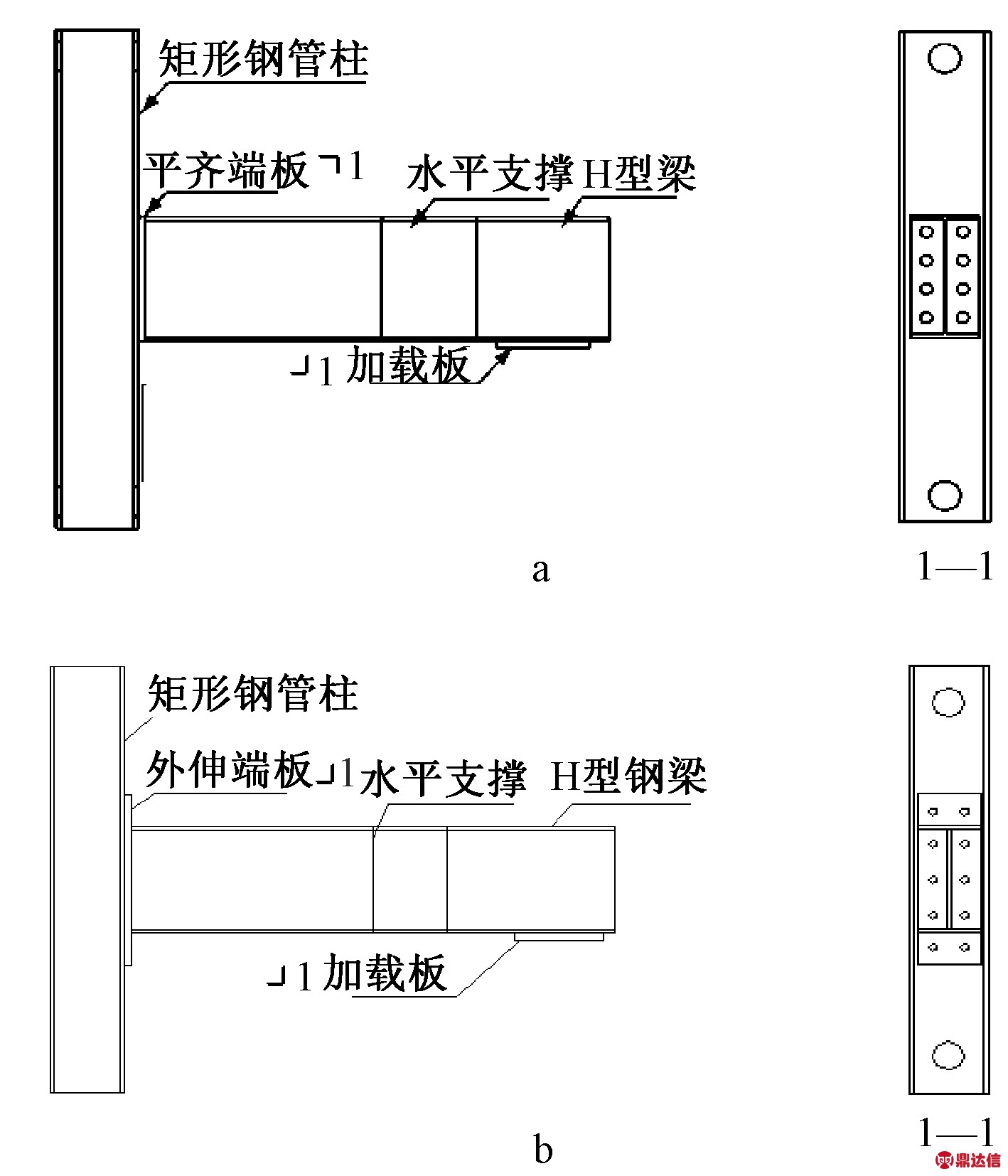

为解决装配式方钢管柱端板梁柱连接节点无螺栓施工空间的问题,李国强等将单向螺栓应用于平齐端板和外伸端板连接节点,并对节点进行单调加载试验和理论分析来研究节点的承载力,单向螺栓紧固原理及节点形式如图20、图21所示[34-35]。试验发现,在相同尺寸下,外伸端板节点较平齐端板节点承载力提高30%而转动能力降低25%。经过对端板节点三种破坏模式的分析,得出由柱壁强度、端板强度和螺栓强度控制的节点承载力公式,并给出了单向螺栓连接端板节点的设计准则和建议。

图20 单向螺栓紧固原理

装配式方钢管柱端板梁柱连接节点目前只有两种连接形式,一种是在柱壁开手孔,将手伸到方钢管内拧紧高强螺栓实现连接。在柱壁开手孔不但会削弱柱面,另外手孔需要在现场焊接,在高空中这种焊接不易实现且焊接质量难以保证;另一种就是使用对拉螺栓连接,但对拉螺栓在承受循环荷载后可能会造成柱壁向内凹陷,降低节点的耗能能力。

a—平齐端板节点;b—外伸端板节点。

图21 单向螺栓端板连接节点

单向螺栓的出现较好地解决了上述端板节点连接的问题,但单向螺栓在端板节点中的应用尚缺乏一定的研究,节点的力学性能还有待进一步探讨。

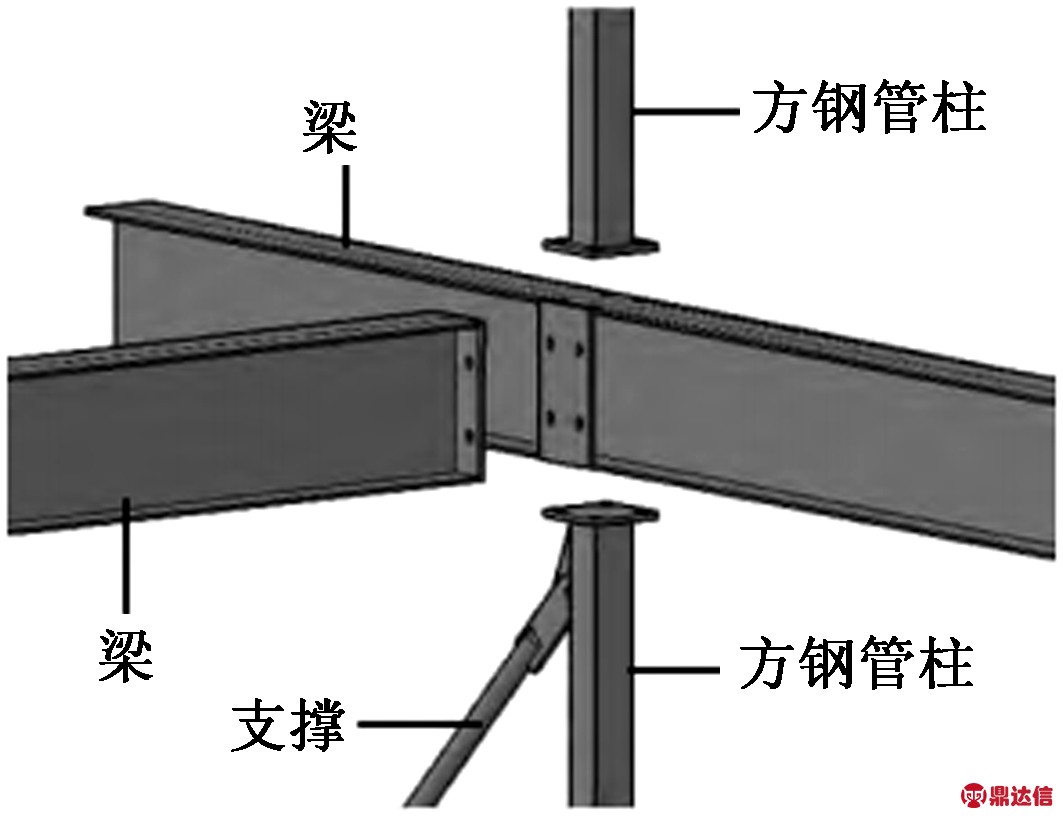

2.5 梁贯通式方钢管柱连接节点

梁贯通式方钢管柱连接节点是梁在节点处保持连续的一种节点形式。

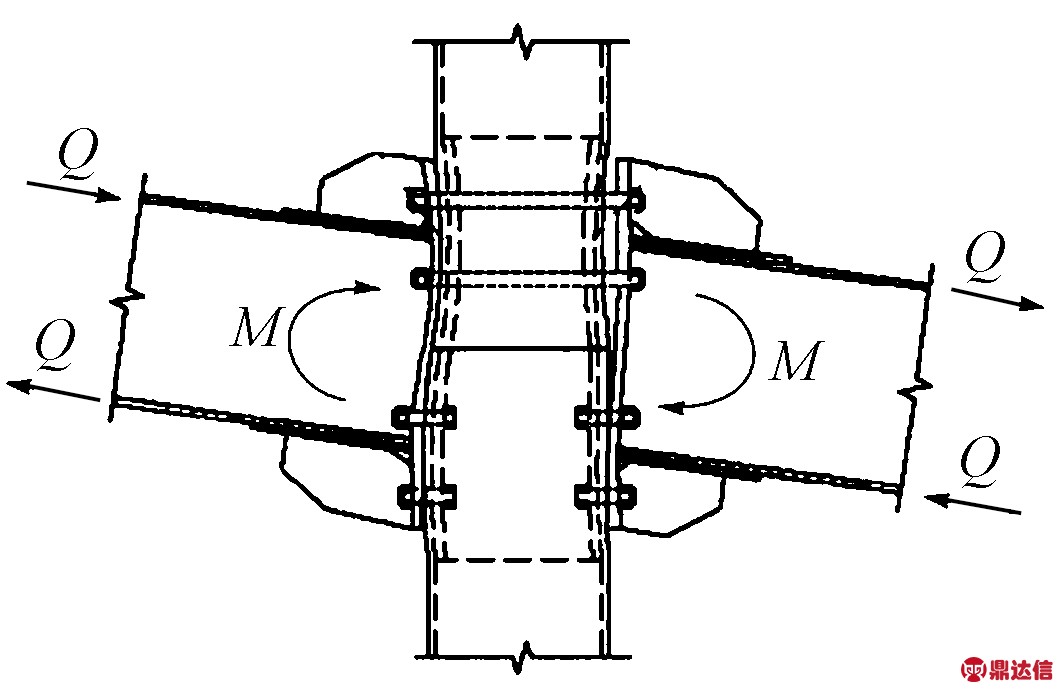

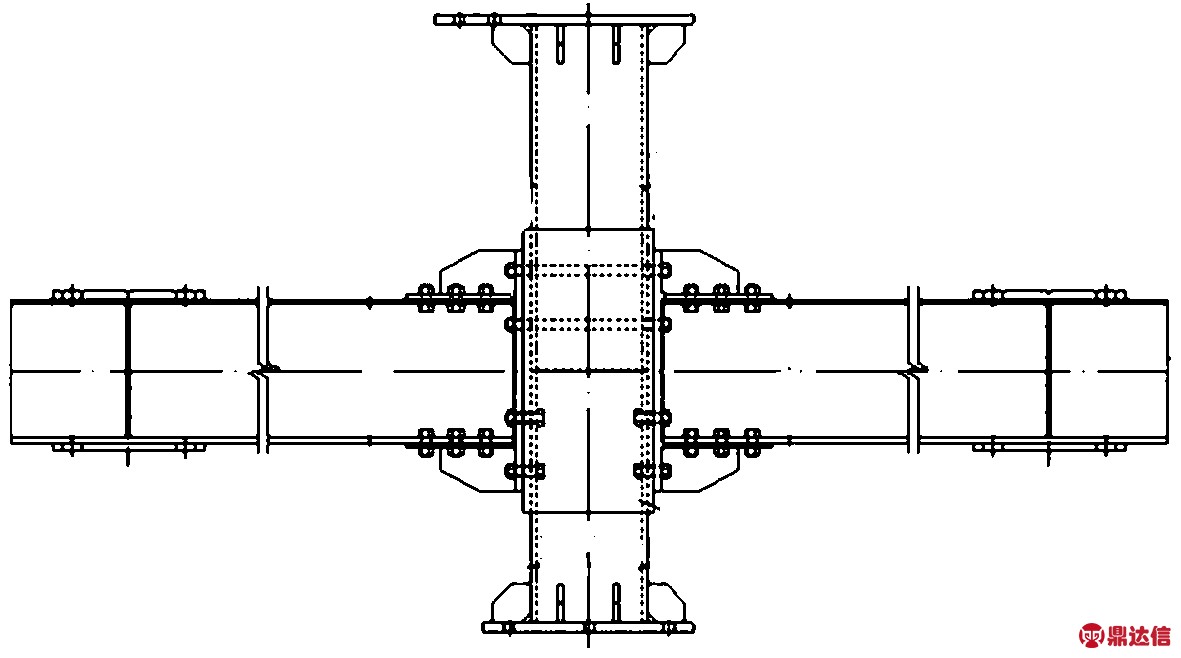

刘浩晋等对全螺栓连接的梁贯通式节点的力学性能进行试验研究,节点形式如图22所示[36]。试验结果表明:柱轴压比对节点性能影响较大,且当柱轴压比过大时会造成柱截面的脆性破坏,建议柱轴压比不超过0.3。刘浩晋等又通过改变柱轴压比和梁柱加劲肋个数进一步研究了节点的力学性能,研究发现,柱侧加劲肋能提高节点抗弯刚度,当梁腹板设置两道加劲肋时,节点可认为是刚性节点,对柱施加一定的轴压力可以提高节点端板和梁翼缘的抗弯刚度,但可能降低柱截面的极限抗弯承载力[37]。

图22 梁贯通式梁柱连接节点

王慧等通过考虑节点有无加劲肋以及节点各部分对节点刚度的贡献,对节点弹性刚度的计算方法进行了推导,得出此类梁贯通节点弹性刚度的计算式[38]。

邹超等提出等效构件法用以分析梁贯通式方钢管柱连接节点的强度和刚度[39]。这种数值模拟方法可以模拟节点的半刚性,还解决了弹簧单元法在往复荷载作用下无法考虑节点滞回耗能的问题。

张一凡等提出组件法计算模型来分析梁贯通节点的滞回性能[40]。相比于实体模型,组件法模型能在保证计算精度的同时减少模型计算时间。

梁贯通式节点在低层建筑中有较高的施工效率和良好的抗震性能,但由于其强梁弱柱的性质,此类节点形式目前很难在中高层建筑中得以应用,所以梁贯通式节点向中、高层建筑中的应用可能是装配式节点未来的一个研究方向。

3 结 论

1)套筒类节点能够很好地满足全装配式施工及安装要求,提高施工效率。控制好套筒和柱壁之间安装间隙已成为此类节点得以广泛应用的关键问题。

2)模块化结构由于上、下模块之间横梁无法实现协同工作,导致建筑内部空间利用率低、模块间连接节点刚度利用不足,不能很好满足高层模块化建筑抗侧力需求等问题。

3)方钢管柱与悬臂短梁利用拼接区螺栓滑移,螺栓孔挤压变形提升节点的耗能能力和转动能力,拼接区连接较为薄弱。

4)方钢管柱与端板在柱壁开安装手孔或将柱截断实现梁柱节点安装,需在现场施焊,焊缝处存在较大应力集中,对节点性能有一定影响。单向螺栓虽然可避免焊接,但针对单向螺栓连接节点的力学性能研究还有待进一步深入探讨。

5)梁贯通式节点因其上下柱被梁隔断的特性可以做到分层装配,进一步提高了装配效率。且由于柔性支撑的使用,使应用梁贯通节点的低层建筑可以较好地满足抗震设计要求。但目前此类节点研究仅局限于低层结构,未来是否可应用于高层建筑结构还需开展进一步深入研究。