摘 要:基于覆层板椭圆液压胀形试验对铝合金2B06板材在三向应力作用下的成形性能进行了研究。通过不同椭圆长短轴比的椭圆胀形试验获取成形板材的等效应力-应变曲线,同时,改变包覆层板的材料和厚度,进而探究其对成形板材的流动性的影响。结果表明:在有包覆层板作用的情况下,发生颈缩时等效应力-应变曲线能够达到更大的应变量,并且随着凹模椭圆长短轴比的减小,流动应力曲线与圆(椭圆长短轴之比为1)胀形的曲线偏差也越来越大;当包覆层板的强度系数、加工硬化指数以及厚度越大时,成形板材受到包覆层板的厚度法向应力越大,试件壁厚分布也更加均匀。合适的包覆层板能够显著地改善成形板材的流动特性。

关键词:机械制造工艺与设备;流动特性;覆层板;椭圆胀形;厚度法向应力

0 引 言

在金属板材变形行为方面,材料的流动特性是一个重要的研究课题。其中,试验方法是广泛采用的研究方法,包括单轴拉伸、单轴压缩、扭转、硬度压痕试验和液压胀形试验。单轴拉伸试验虽然操作简便,但是只能在单轴变形条件下研究金属板材的流动特性。圆形模具胀形试验只能够获得双向应力条件下的应力-应变曲线。在金属板材充液成形过程中,板材表面会受到液体压力的作用,成形板材实际处于三向应力的作用。然而,目前测定应力-应变曲线的方法都没有考虑厚度法向应力对金属板材流动特性的影响。因此,厚度法向应力的引入和应力-应变曲线的测定对于研究金属板材成形性能的意义重大[1-4]。

目前,国内外关于板材应力状态对其成形性能的影响的研究已取得显著进展。国外,Hill[5]提出了适用于圆形凹模液压胀形过程中,板料的顶点厚度和曲率半径的分析模型。Rees[6]提出了一种椭圆胀形过程中定点处塑性流动的理论模型,这种模型考虑了各向异性,并且通过试验比较5种不同长宽比时板料顶部的流动和拉伸时的塑性流动是否相等,进而验证模型的有效性。Banabic等[7]提出了一种基于变形理论和Hill屈服准则的椭圆胀形分析模型,这个模型适用于加工硬化和超塑性材料。Ragab等[8]通过使用圆形、矩形和椭圆形凹模的胀形试验研究了等效应力-应变曲线。Lazarescu等[9]提出了一种新的椭圆胀形试验方法来确定等效应力-应变曲线。依据其提出的准则,获得了DC04低碳钢的等效应力-应变曲线。Panknin[10]和Spota等[11]都提出并验证了用于圆形凹模充液胀形的理论模型。国内,杨希英等[12]提出了一种基于韧性断裂准则的修正MK模型,并将厚度法向应力的影响计入新模型,通过数值模拟和试验验证了其有效性。高铁军等[13]以铝合金LF21为研究对象,基于幂硬化材料模型,分析得出覆层板材料的强度系数较高、加工硬化指数值较大,适当厚度的覆板有助于板材成形性能的提高。李春峰等[14]通过椭圆胀形试验获得了L2纯铝、H2黄铜和SPCD碳钢的实际应力-应变曲线。通过比较和分析,他们推断:椭圆曲率和应力比之间存在线性关系。当材料不变时,应力比增加,材料的极限等效应变增大且等效应力相应增大。但是,通过椭圆充液胀形试验来确定应力-应变曲线的研究还很少。

此前的研究主要集中于通过单层板胀形试验来研究板材的流动特性。对于覆层板椭圆胀形确定等效应力-应变曲线的研究还很少。本文基于前人的研究成果,主要通过铝合金覆层板椭圆胀形试验来研究其流动特性。这样能够更加精确地反映板材在液压胀形过程中的实际流动特性。本文还阐述了覆层板椭圆胀形试验的理论分析模型,通过试验确定了不同椭圆长短轴比条件下成形板材的等效应力应变曲线,以及包覆层板的材料和厚度对成形板材流动特性的影响。

1 分析模型

1.1 顶点曲率半径

图1 覆层板椭圆凹模液压胀形过程

Fig.1 Overlapping sheet hydro-bulge process with elliptical dies

图2 椭圆胀形的几何简图

Fig.2 Geometrical description of the elliptical bulge

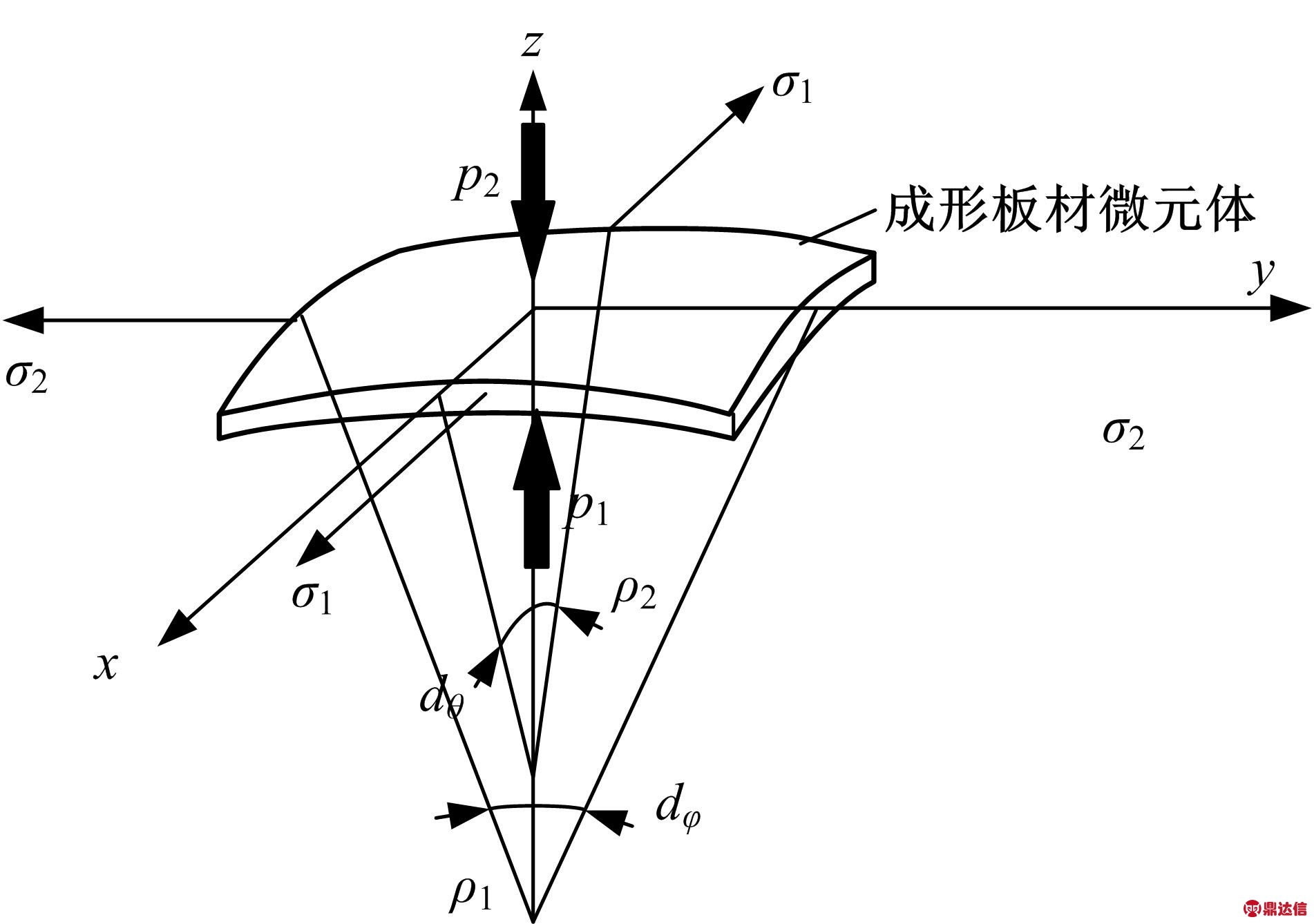

覆层板椭圆凹模液压胀形示意图如图1所示。胀形过程中,假设试件在短轴方向上的剖面轮廓近似为圆形[12],椭圆胀形的几何简图如图2所示。根据几何关系,计算可得顶点处的曲率半径为:

(1)

(2)

式中:h为成形板材的顶点胀形高度;a和b分别为椭圆长、短半轴的长度。

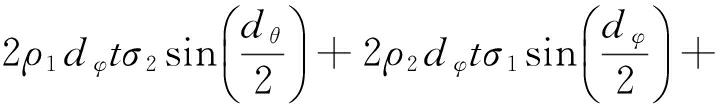

1.2 顶点等效应力

在覆层板椭圆胀形的力学分析过程中,为了得到解析解,做出如下假设:①板的材料是各向同性;②法兰区域的弯曲忽略不计;③包覆层板施加的反向压力均匀分布在成形板材上,方向垂直于板面;④胀形过程中,包覆层板与成形板材间的切向摩擦力可以忽略不计。顶点处微元的应力状态如图3所示。

图3 顶点处微元的应力状态

Fig.3 Stress state at vertex

![]()

p2ρ1dφρ2dθ=p1ρ1dφρ2dθ

(3)

推导可得:

(4)

式中:p1为液室压力;p2为包覆层板对成形板的反向压力;t为成形板材的厚度;σ1和σ2分别为椭圆胀形过程中成形板顶点的第一和第二主应力。

根据参考文献[9,15]的结论,成形板材顶点处的理论应力为:

(5)

(6)

厚度法向应力σ3包含在平均应力中,因此有:

(7)

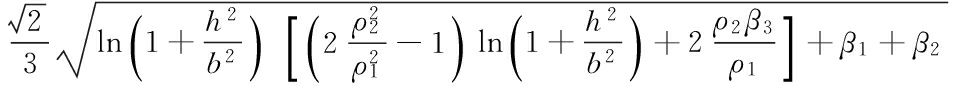

根据Von-Mises屈服准则,等效应力![]() 为:

为:

(8)

(9)

1.3 顶点等效应变

根据参考文献[6],顶点主应变如下:

(10)

(11)

ε3=lnt-lnt0

(12)

等效应变![]() 为:

为:

(13)

式中:t0为成形板材初始厚度。

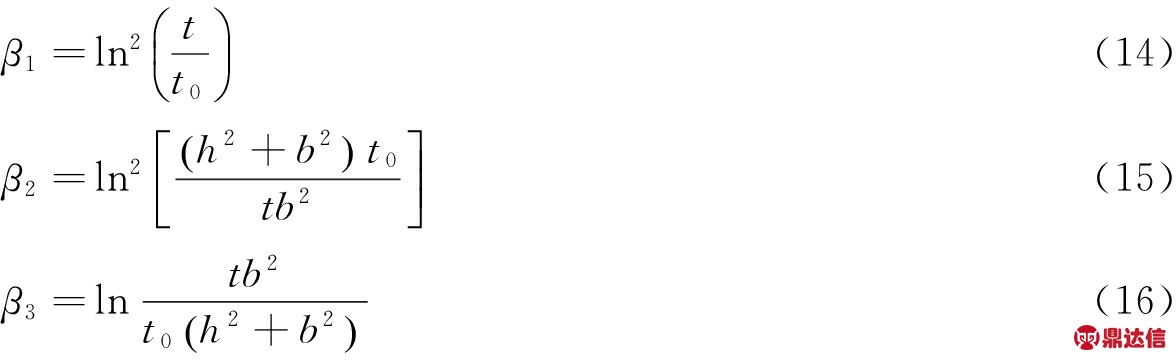

1.4 顶点的厚度

顶点处的实时厚度可以通过下面的关系式获得:

(17)

根据式(8)(13)可以求得等效应力-应变曲线。从以上两个方程可知,等效应力![]() 和等效应变

和等效应变![]() 可以通过下列试验数据求得:液室压力p1,包覆层板对成形板的反向压力p2,顶点处的胀形高度h以及成形板材的厚度t。

可以通过下列试验数据求得:液室压力p1,包覆层板对成形板的反向压力p2,顶点处的胀形高度h以及成形板材的厚度t。

2 试验方案

2.1 材料

选用厚度为1.0 mm,180 mm×180 mm规格的2B06铝合金板材作为研究对象。在板料的表面印上网格,通过网格的变形量来测定其应变。包覆层板选用3种不同材料的板材,分别是:铝合金2B06,铝合金2024和不锈钢SUS321。材料的力学性能如表1所示。

2.2 椭圆胀形设备

试验采用北京航空航天大学自主研发的500 kN板材充液成形试验机。这台试验机的主机部分包括机身、增压缸及充液装置等。动力机构由油箱、高压泵、低压控制系统、 电机及各种压力阀

表1 覆层板的材料力学性能参数

Table 1 Mechanical properties of overlapping sheet materials

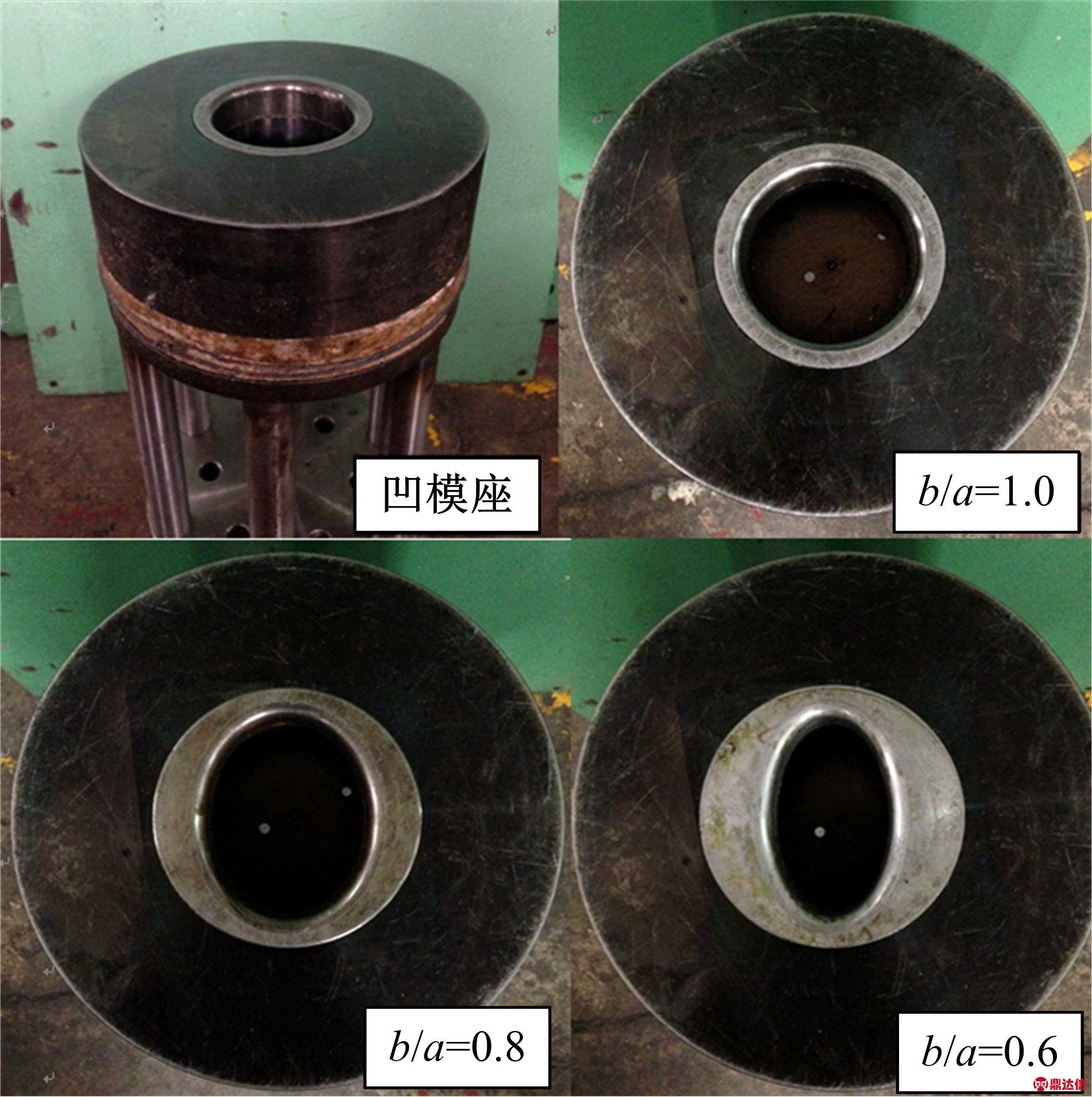

和方向阀等组成。所有的这些机构都通过计算机控制。在椭圆胀形试验中,可以通过液室入口处的压力传感器测得瞬时压力,并做记录。结合有限元模拟得到包覆层板和成形板材之间的瞬时压力值和压力分布。垂直于成形板材的位移传感器能够在胀形过程中获取顶点处的瞬时胀形高度,通过瞬时胀形高度就能够计算出成形板材的瞬时厚度变化情况。试验用到的凹模镶块和凹模座如图4所示,椭圆长轴长度为100 mm,短轴长度分别是100 mm,80 mm和60 mm。

图4 凹模座和不同长短半轴比的凹模镶块

Fig.4 Rack and die insert block with different b/a

2.3 试验

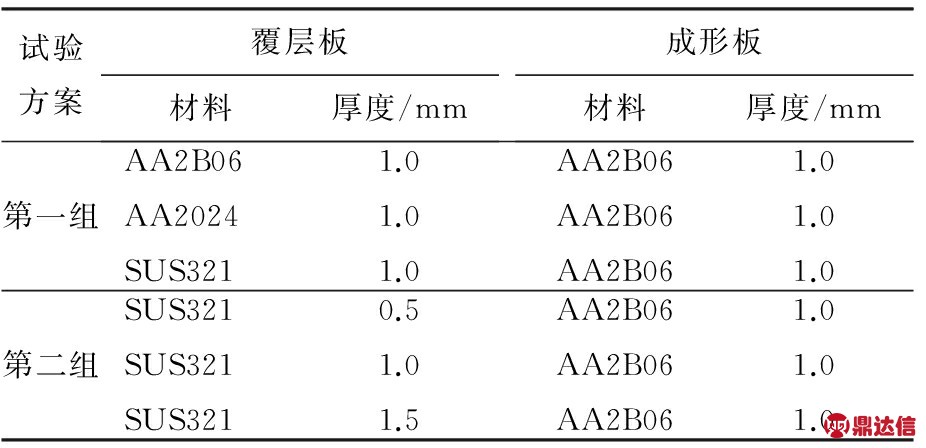

本文针对板材厚度和材料的影响执行以下两组试验:第一组,通过使用不同材料的包覆层板来获取成形板的等效应力-应变曲线,研究不同覆层板材料对成形板材塑性变形行为的影响。3种材料分别为铝合金2024、铝合金2B06和不锈钢SUS321,厚度均为1.0 mm。成形板材是铝合金2B06,板料厚度为1.0 mm。第二组,采用不同厚度的包覆层板进行了相同的试验,厚度分别为0.5、1.0和1.5 mm,材料均是不锈钢SUS321,成形板材是厚度1.0 mm的铝合金2B06。通过上述试验,研究了包覆层板厚度对成形板等效应力-应变曲线的影响,如表2所示。

表2 椭圆胀形试验方案

Table 2 Experimental scheme of elliptical bulge

3 结果与讨论

3.1 椭圆长短半轴比对成形板材流动性的影响

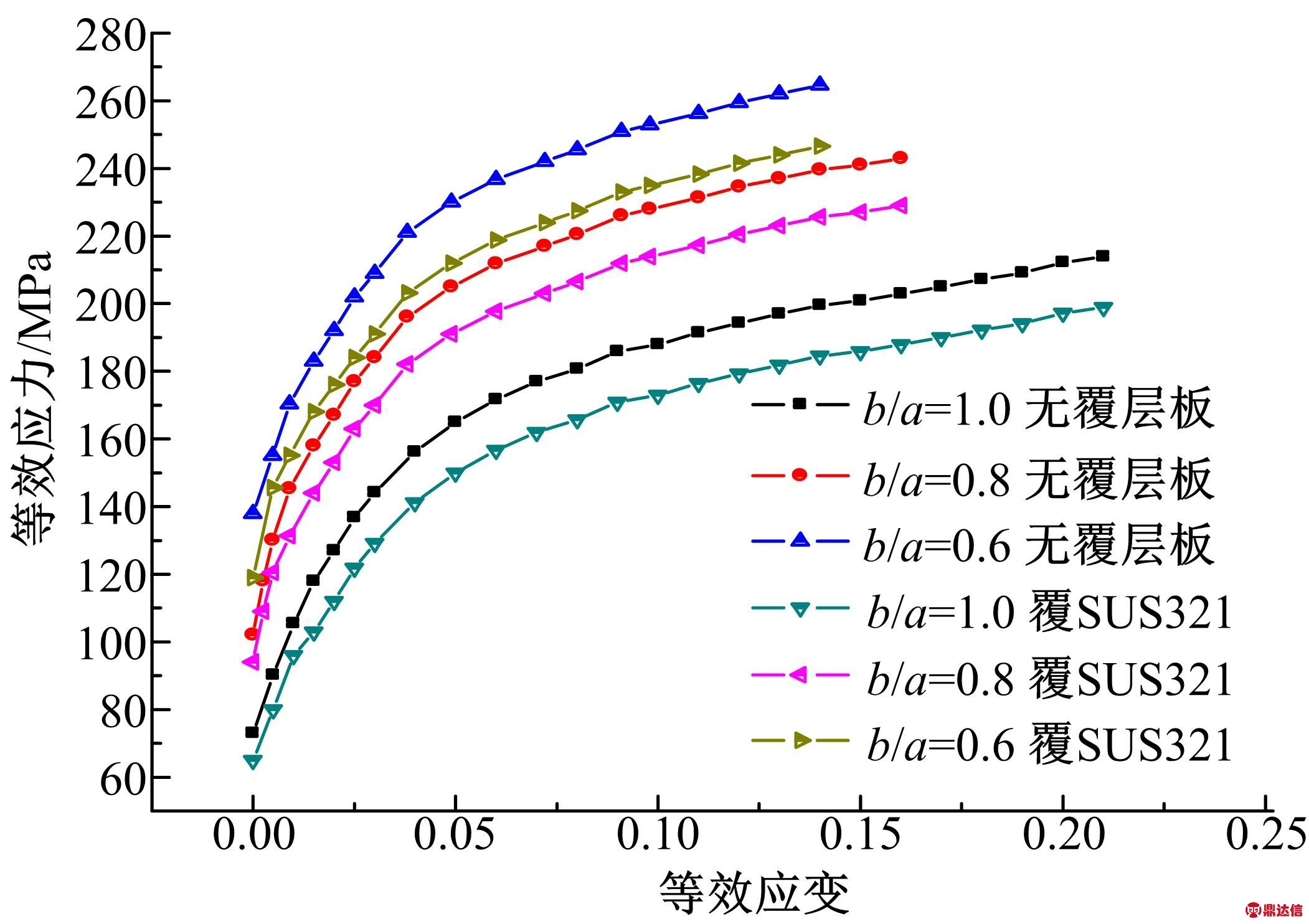

相同材料的覆层板(SUS321)、不同椭圆长短半轴比条件下液压胀形试样如图5所示。有包覆层板胀形和无包覆层板胀形的等效应力-应变曲线如图6所示。这两个试验的主要区别是成形板材的应力状态不同:有包覆层板压液胀形试验中,成形板材是三向应力状态,而无包覆层板液压胀形试验中,成形板材是平面应力状态。此外,单层板液压胀形过程中,板材在发生颈缩时的整体应变量相对较小。覆层板液压胀形过程中,成形板材的等效应力降低且流动特性更好。通过上述分析可知,厚度法向应力对2B06材料流动特性有显著的影响。因此,对于塑性流动性能较差的铝合金材料,采用覆层板可以有效地对成形板施加厚向应力,改善其流动特性。

图5 不同椭圆长短半轴比的成形板材破裂情况

Fig.5 Crack on target sheet with different b/a

图6 有覆层板胀形和无覆层板胀形的等效应力-应变曲线

Fig.6 Equivalent stress-strain curve of target sheet with different b/a

对于不同的椭圆长短半轴比的凹模,随着椭圆长短半轴比的降低,等效应力-应变曲线越陡峭。

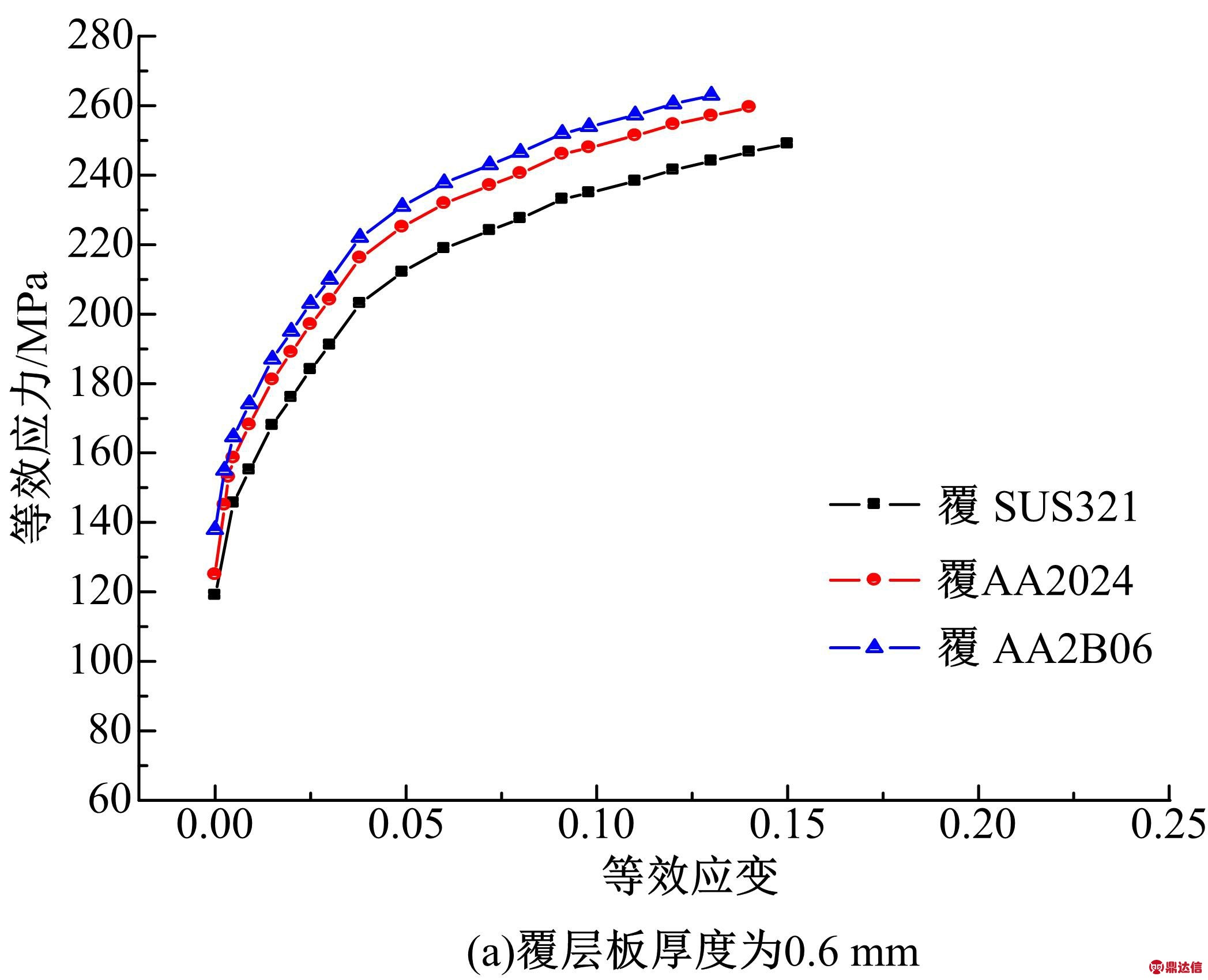

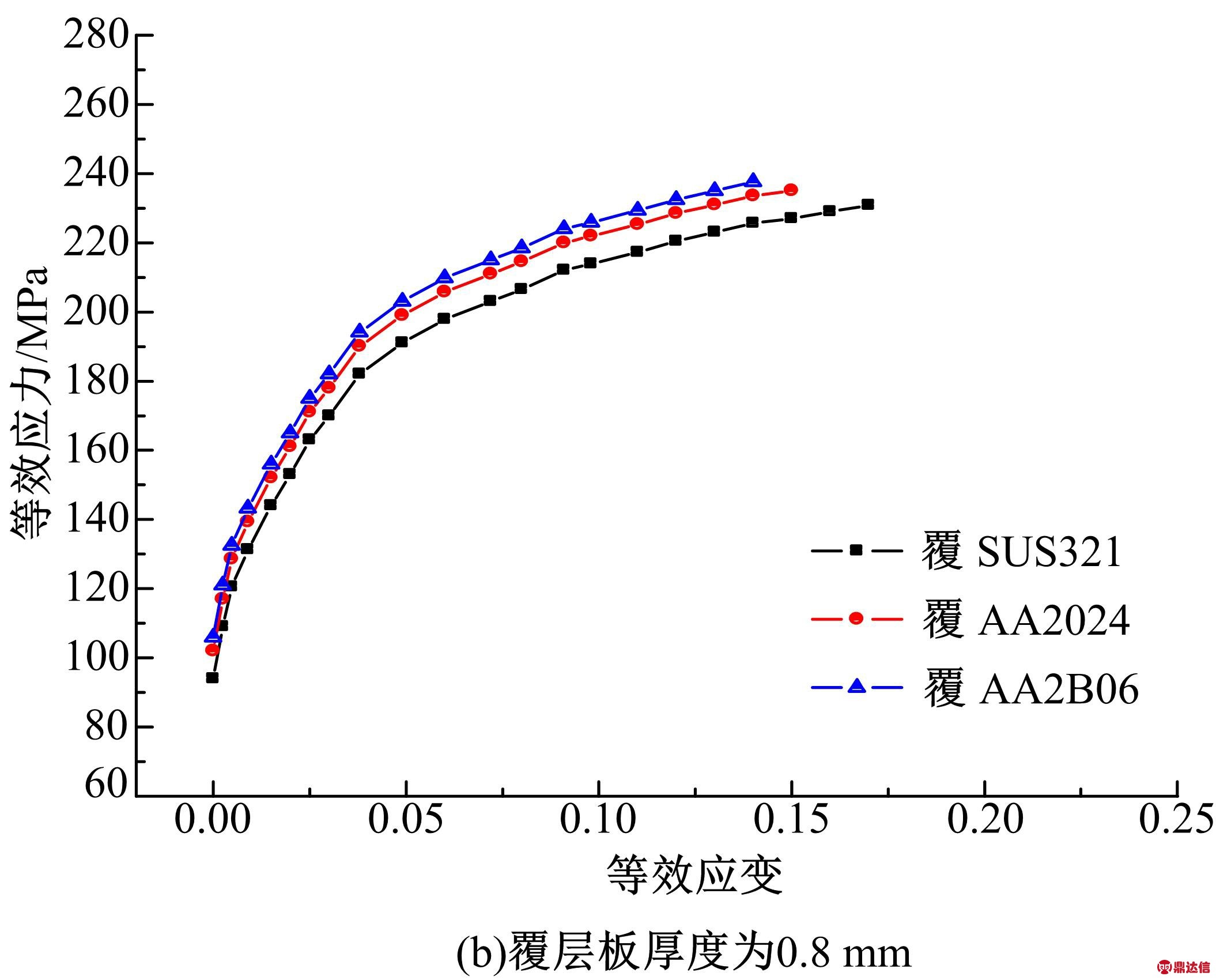

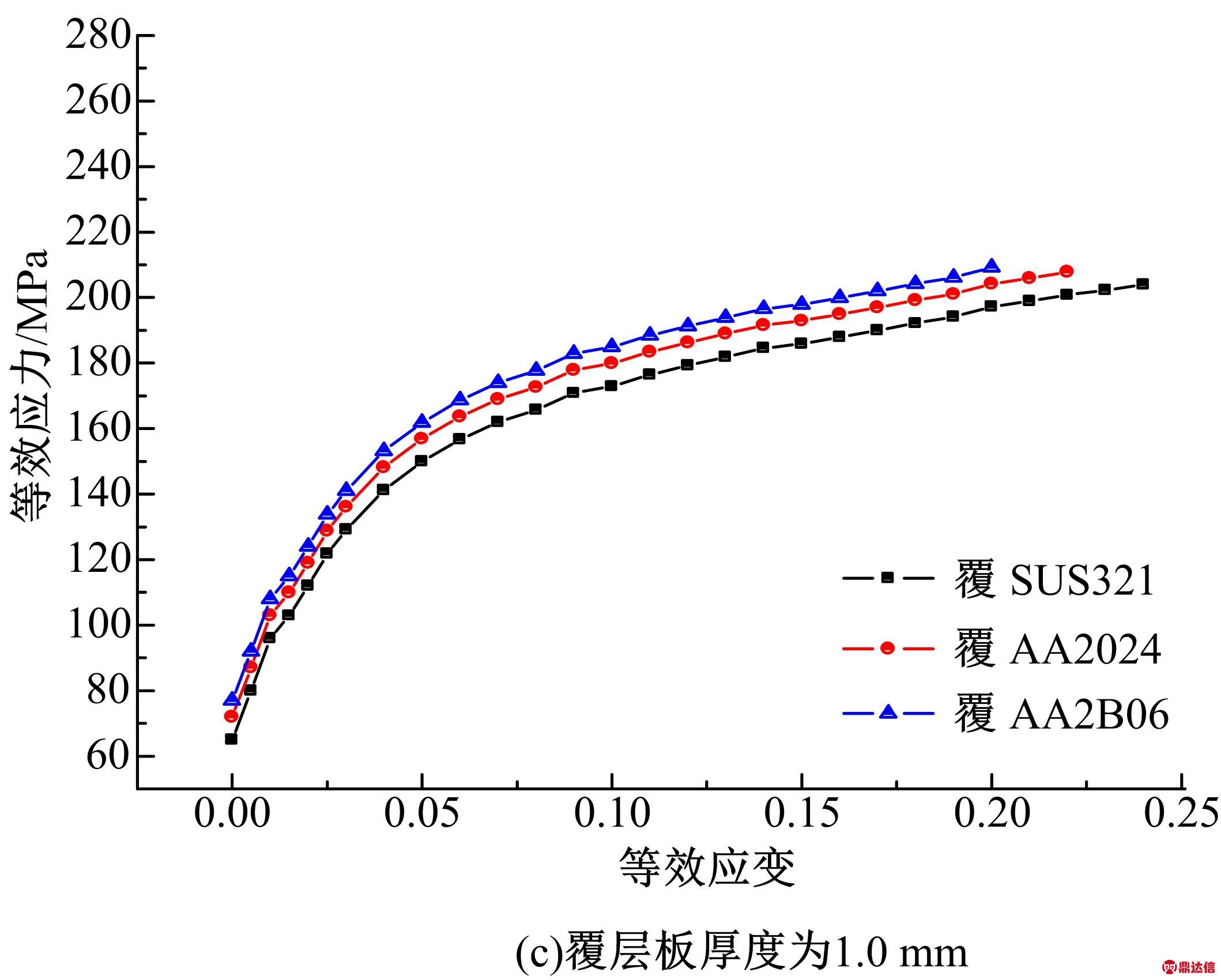

3.2 包覆层板材料对成形板材流动性的影响

图7 覆层板厚度不同时的等效应力-应变曲线

Fig.7 Equivalent stress-strain curve of overlapping sheet with different thickness

不同包覆层板材料时成形板的等效应力-应变曲线如图7所示。根据曲线可以看出,包覆层板的塑性越好,成形板材的等效应力越小且等效应变越大。在本试验中,不锈钢SUS321的塑性最好。此时,成形板材的等效应力最小,发生颈缩时的等效应变最大,流动特性也相对最好,铝合金2024次之,铝合金2B06最差。

包覆层板对成形板施加厚向应力有助于改善其流动特性,包覆层板的力学性能是决定性因素。在胀形过程中,主要研究板料在均匀塑性变形阶段的成形特性,试验结果表明,试验中的板材均有明显的均匀塑性变形阶段,满足Hollomon本构模型。因此,本文做出假设:包覆层板和成形板材的应力和应变满足Hollomon本构模型[4]。包覆层板和成形板的应力-应变关系分别为:

(19)

(20)

式中:K1、K2为强度系数;n1、n2为加工硬化指数。

根据材料的应力-应变曲线,板材间的压应力与板材的变形量有关。由于板材的厚度较小,做出如下假设:板材成形面上任何点的变形量相同。这样,就可以计算出包覆层板和成形板的变形程度,对式(19)(20)求导可得:

(21)

(22)

假设包覆层板和成形板具有相同的加工硬化指数,当包覆层板的强度较高时,包覆层板的变形比成形板材更困难。因此,成形板受收到来自液室压力和包覆层板的压力,从而提高了成形板的流动性。当包覆层板的强度较低时,包覆层板的对成形板材施加的厚度法向力较小,板材流动特性的改善也较小。

假定包覆层板和成形板的强度系数相同,当包覆层的加工硬化指数较大时,其变形抗力和变形均匀性较成形板好。当成形板的加工硬化因子较大时,包覆层板变形相对容易,而成形板的变形抗力较高,变形比较困难。此时,对成形板的流动特性影响不大。

试验结果表明,更大的强度系数和加工硬化指数有助于改善成形板的流动性和成形性。

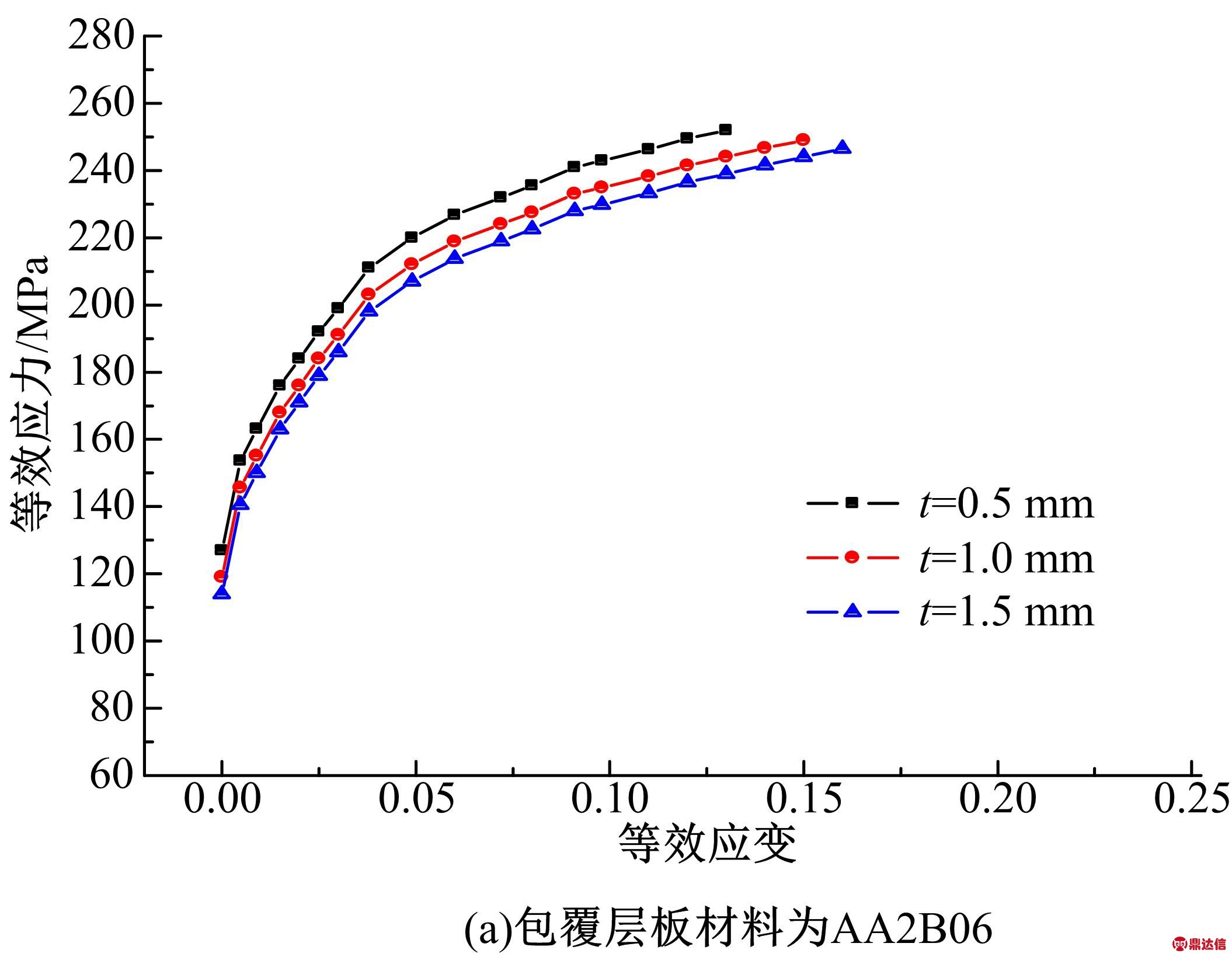

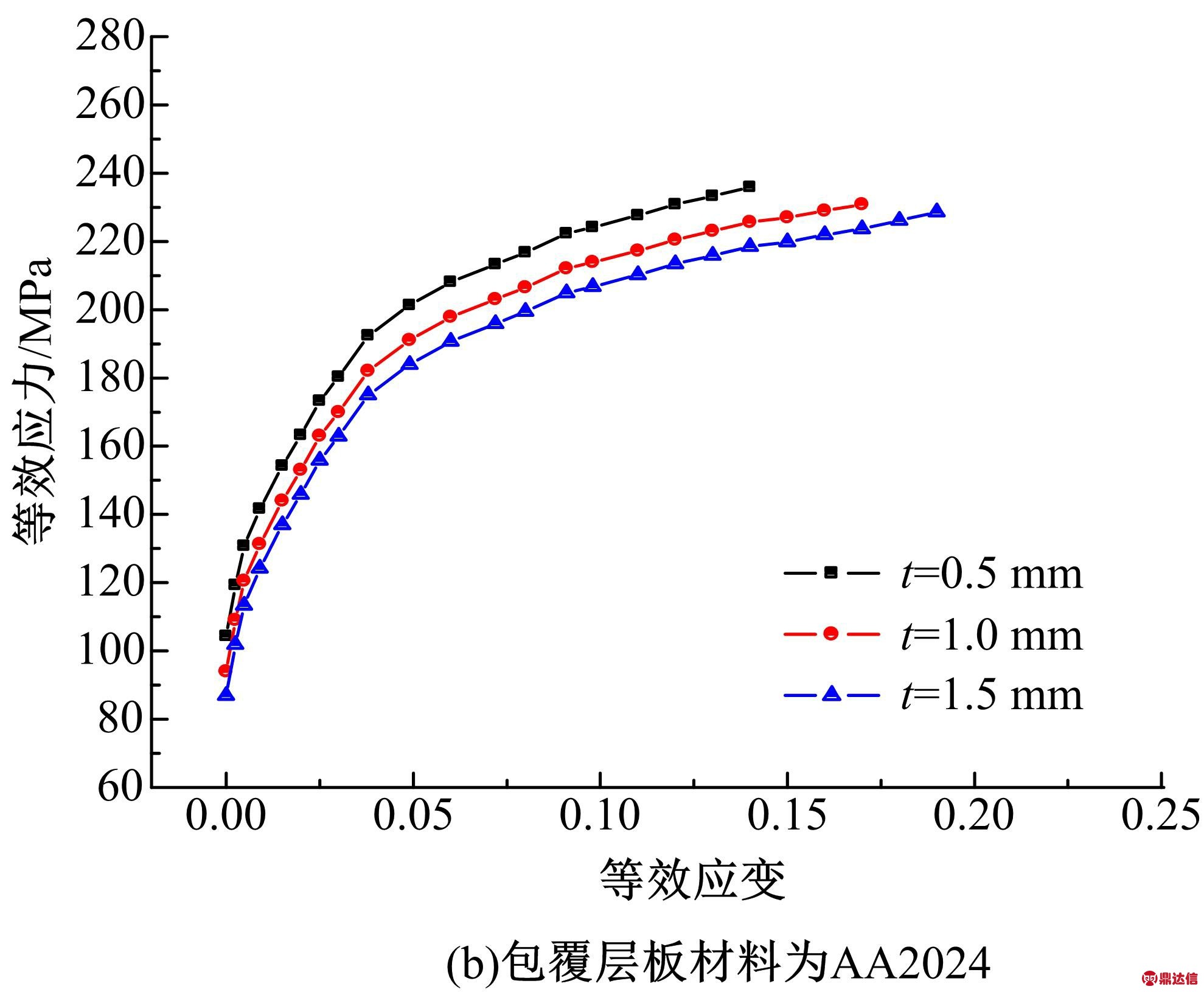

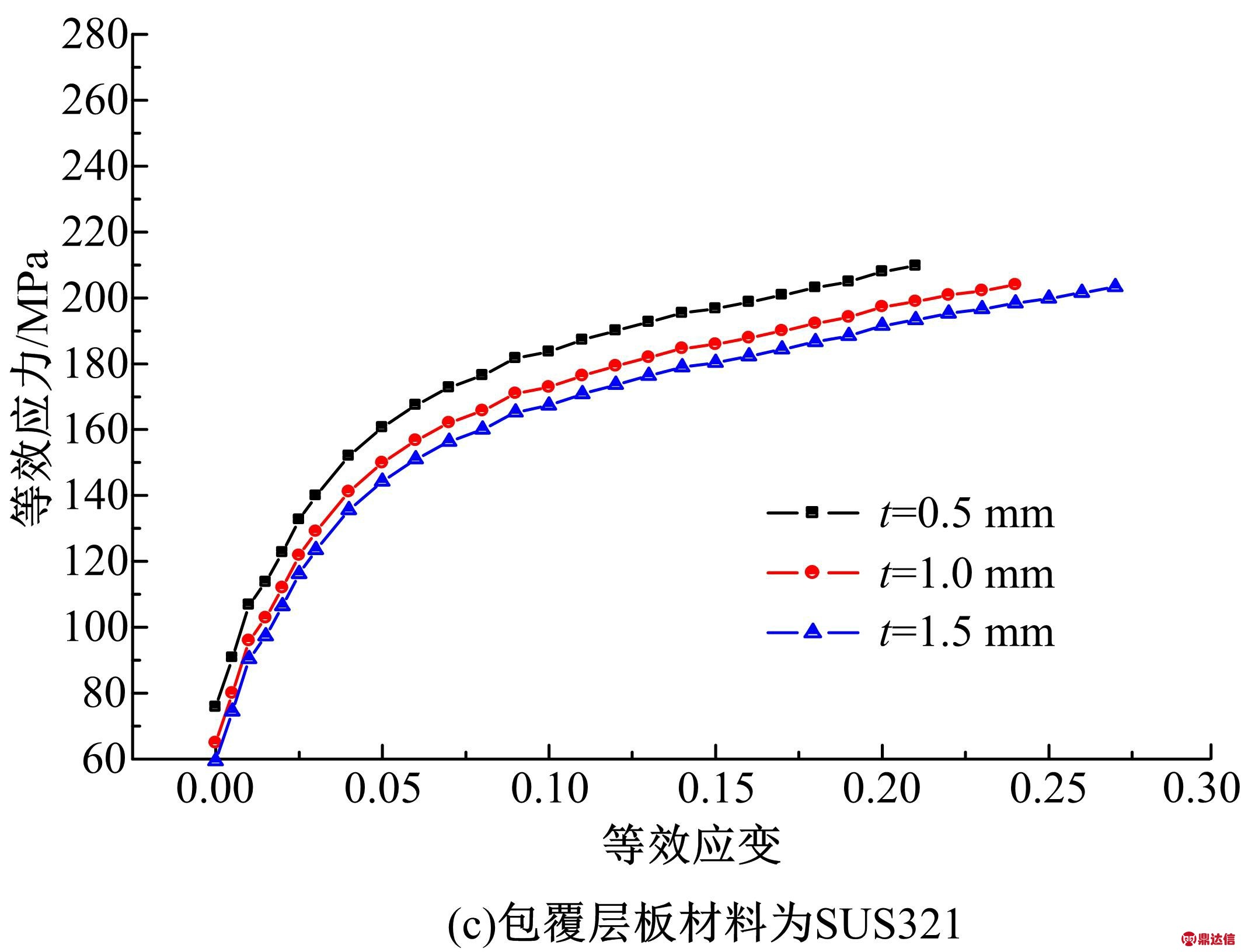

3.3 包覆层板厚度对成形板材流动性的影响

图8 包覆层板材料不同时的等效应力-应变曲线

Fig.8 Equivalent stress-strain curve of overlapping sheet with different materials

包覆层板材料不同时成形板材的等效应力-应变曲线如图8所示。可以看出,包覆层板的厚度越大,成形板的等效应力越小,且发生颈缩时的应变越大。由于增加了包覆层板的厚度,相应地要提高液室压力来达到变形量的要求,成形板将受到更大的厚度法向应力。

4 结 论

(1)提出了覆层板液压胀形试验,该试验能够在引入厚度法向应力的条件下准确地获取试件的等效应力-应变曲线。

(2)覆层板液压胀形试验中,成形板材处于三向应力状态,板材发生颈缩时整体应变比单层板更大,成形板的等效应力减小,流动特性得到改善。

(3)对满足Hollomon本构模型的材料,包覆层板对成形板施加的厚度法向压力与其强度系数K和加工硬化指数n关。强度系数越大,加工硬化指数越大,包覆层板厚度越大,越有利于改善成形板的流动特性。