[摘要] 提出一种线控离合器的结构,并对其传动链进行分析。以冲击度作为离合器接合性能的评价指标,得出起步工况下影响线控离合器接合性能的两个关键参数是拉杆行程对蜗轮转角的变化率和蜗轮角速度。最后具体分析了离合器结构参数、蜗轮转角和电机转速对线控离合器接合性能的影响,为进一步进行线控离合器控制策略研究奠定基础。

关键词:线控离合器;接合性能;冲击度

前言

线控技术(X-by-wire)采用易于控制、精度更高的电机取代液压执行元件,直接使用车载蓄电池作为系统动力源,是新能源汽车零部件设计的重要发展方向。线控离合器(clutch-by-wire,CBW)取消了离合器踏板,大大减轻了驾驶员的劳动强度,可以配合手动或自动变速器使用。

CBW要求操纵机构能够根据控制器的需求驱动离合器平稳接合,迅速分离[1]。文献[2]中采用蜗轮蜗杆减速—电液复合式结构实现CBW功能。CBW的分离过程仅要求迅速彻底,但接合控制过程却由于汽车行驶工况的不同对接合速度具有不同的要求,所以有必要开展CBW接合过程的研究,探讨影响接合速度的关键参数。文献[3]中将接合过程分为4个阶段,设计了自适应最优控制器。对传统离合器接合过程的研究则更多:基于最优化理论的离合器接合曲线的修正算法研究[4];对发动机恒转速下离合器接合的抖动及其影响因素的研究[5-6];通过对AMT的自动离合器操纵液压缸执行速度进行控制以达到精确控制接合速度的目的[7]。

上述文献对纯电机驱动的CBW接合性能尚未涉及系统的结构和电控参数的研究。本文中对通过直流电机和蜗轮蜗杆机构实现操纵的CBW系统进行了包括主动盘-从动盘、分离轴承-膜片弹簧和直流电机-拉杆的3条传动链的分析;研究了CBW接合性能的评价指标,得到了拉杆行程、蜗轮转角和电机转速这3个关键影响参数;分析了各参数对CBW接合性能的影响。

1 CBW的操纵机构

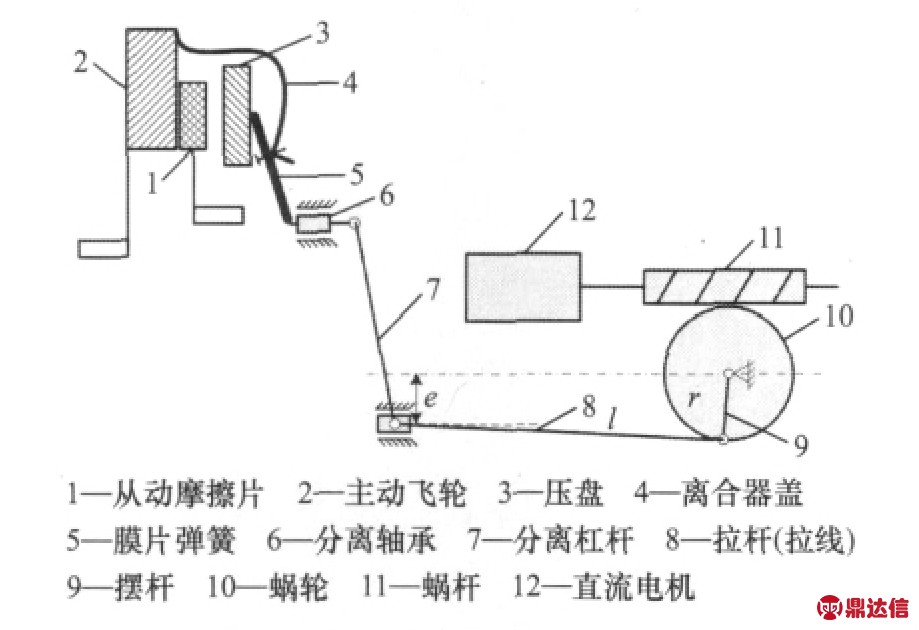

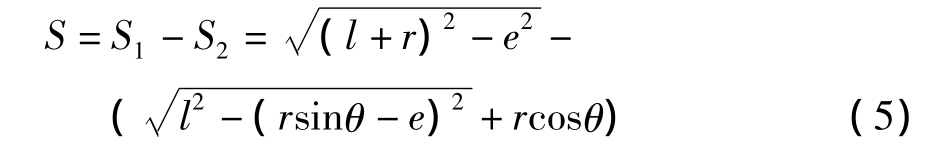

选择直流电机和蜗轮蜗杆组合传动形式的CBW,除减速比大、传动平稳和噪声低外,还考虑到当蜗杆的螺旋线导程角小于啮合面的当量摩擦角时,蜗杆传动能自锁的特点。利用该特点,如果系统在出现断电故障时,机构不至于反向转动。图1为CBW结构示意图。电机驱动蜗轮蜗杆减速机构,带动摆杆、拉杆和分离杠杆,通过分离轴承使膜片弹簧动作,而实现离合器的分离或接合。其中e为限定拉杆8左端移动轨迹线与蜗轮中心的垂向偏移量,l为拉杆长度,r为摆杆长度。

图1 CBW的结构

2 CBW的传动链分析

CBW从传动链3(直流电机→拉杆左离合端)到传动链2(分离轴承→膜片弹簧),再到传动链1(主动盘→从动盘)完成离合运动。

2.1 传动链1(主动盘→从动盘)

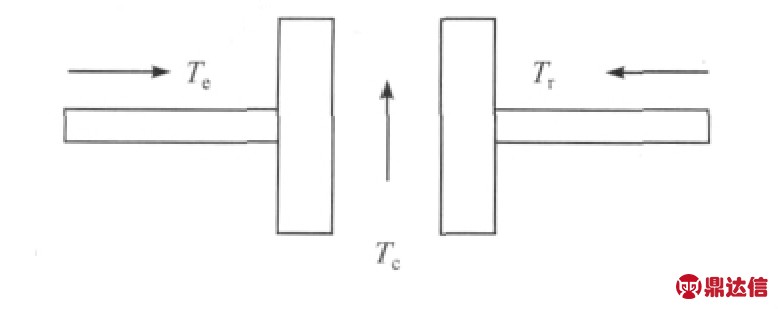

根据图1,离合器与发动机连接的主动飞轮、与变速器连接的从动部分可以简化为如图2所示的主从动盘,此处定义为传动链1,其受力分析见式(1)。

图2 离合器主从动盘受力分析

式中:Te、Tc、Tr分别为主动盘输出转矩、离合器传递转矩和从动盘及后部连接的整车惯量阻力矩;ωe、ωc分别为主动盘和从动盘的角速度;Je、Jc分别为离合器主、从动盘转动惯量。

以起步工况为例,空气阻力的影响忽略不计,离合器从动部分的阻力主要由道路阻力Tr组成:

式中:f为滚动阻力系数;α为道路坡度;m为汽车质量;r0为滚动半径;i0和ig分别为主减速器和变速器的传动比;η为传动系的机械效率。

2.2 传动链2(分离轴承→膜片弹簧)[8]

离合器通过主、从动盘的摩擦力来传递转矩Tc:

式中:μ为摩擦面间的静摩擦因数;Z为摩擦面数;Rc为平均摩擦半径;F为膜片弹簧的压紧力。

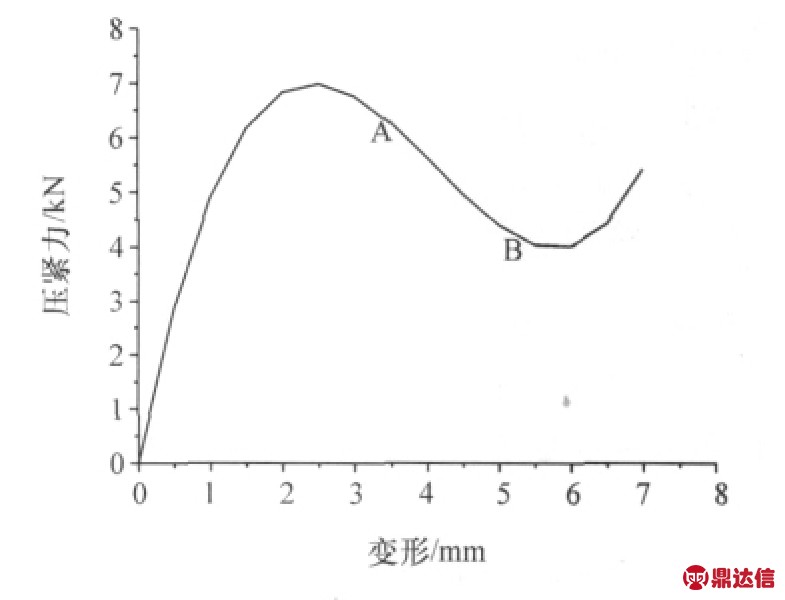

膜片弹簧和分离轴承定义为传动链2,可以根据Almen-Laszlo公式拟合膜片弹簧的弹性特性[9],F=f(S),见图3。在不考虑离合器磨损情况下,膜片弹簧接合工作点主要在A~B之间选取。

图3 膜片弹簧弹性特性

2.3 传动链3(直流电机→拉杆)

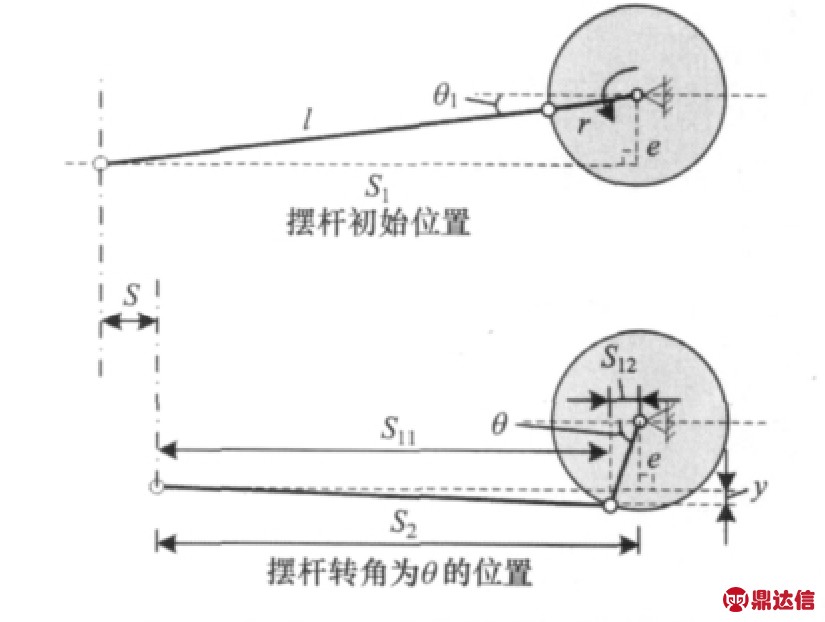

图4为拉杆左端水平行程与摆杆摆角(蜗轮转角)θ的关系。设拉杆与摆杆位于同一直线时为机构的初始位置,则摆杆的初始转角θ1为

图4 拉杆行程与蜗轮转角关系图

图4中S1为初始时拉杆左端点到蜗轮中心的水平距离,S2为蜗轮转动θ角时拉杆左端点到蜗轮中心的水平距离。

因此,可得拉杆沿水平方向的行程为

若允许的拉杆最大行程为Sm,将S=Sm代入式(5),则可计算得到摆杆终了位置时的转角θm。

3 评价指标

通常使用冲击度j,即车辆加速度的变化率来评价离合器接合的平稳程度[10]。

由式(6)可知,冲击度与传递转矩变化率有关,且随传递转矩变化率的增加而增大。因以起步工况为例,道路阻力可视为常值,故冲击度可近似表达为

其中c=μZRc

式中:K为离合器膜片弹簧刚度;dS/dθ为拉杆行程S对蜗轮转角θ的变化率;dθ/dt为蜗轮角速度。

4 机电参数对CBW接合性能的影响

4.1 结构参数对接合性能的影响

由式(7)可知,拉杆左端行程S对蜗轮转角θ的变化率dS/dθ是接合性能的核心参数。根据式(5)和其结构特点,可知l、r和e是决定dS/dθ的关键结构参数。考虑到运动干涉和安装与功能要求,建立如下约束条件:

(1)因车内安装的要求,e应比r小;

(2)在离合器分离过程中,为防止离合器支臂与蜗轮发生干涉,l不应过小,令l>1.5r;

(3)偏移量e>0;

(4)左端行程的最大值Sm=15mm。

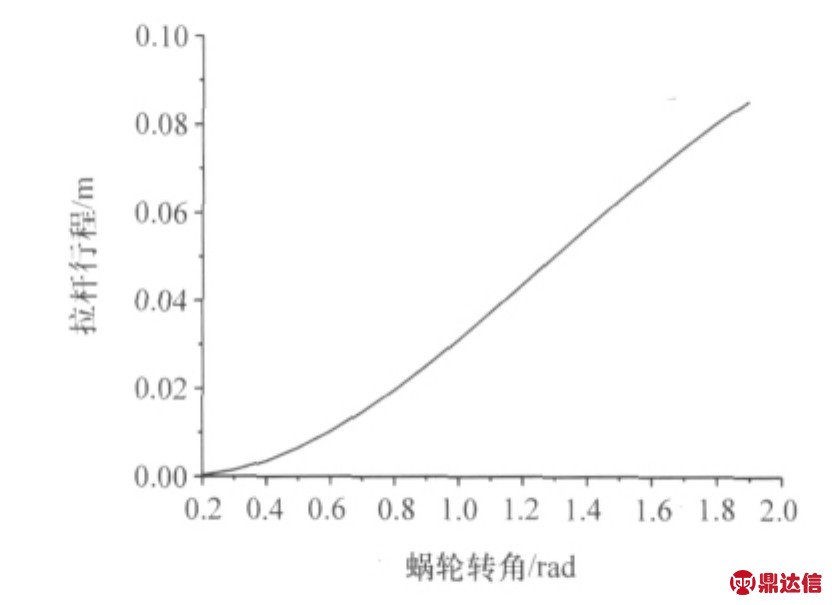

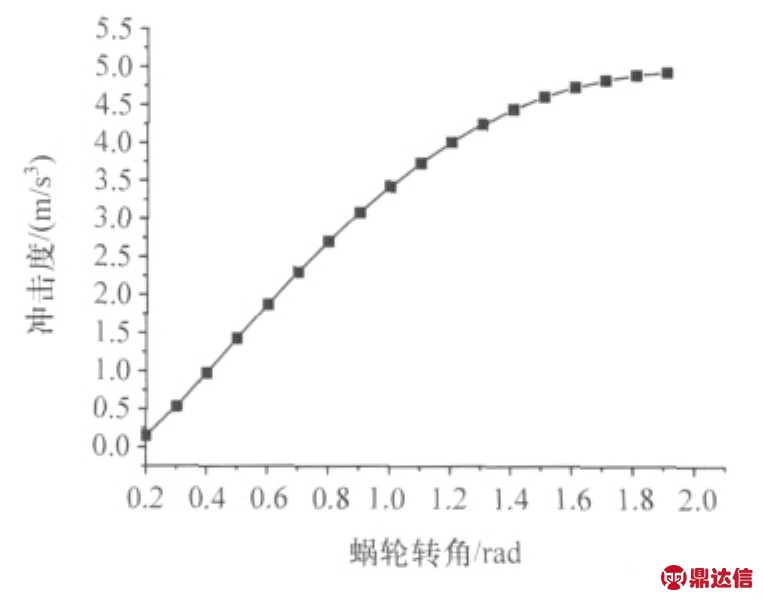

假设蜗轮转速恒定,图5为拉杆行程随蜗轮转角的变化曲线,图6为离合器冲击度随蜗轮转角而变化的曲线。

图5 拉杆行程随蜗轮转角变化曲线

图6 冲击度随蜗轮转角变化曲线

从图5可知,在电机转速恒定情况下,拉杆行程随蜗轮转角的增加而增大。从图6可以看出,离合器的冲击度随蜗轮转角的增加而增大,在角度达到1.6rad左右,冲击度增长变缓,峰值不超过5m/s3。

4.2 电机转速对接合性能的影响

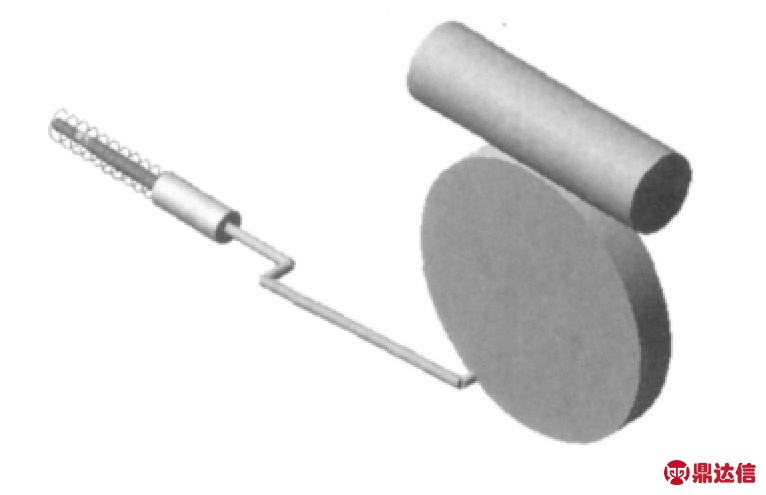

图7为CBW虚拟样机,蜗轮蜗杆传动通过一对齿轮副实现,膜片弹簧刚度特性通过分离杠杆传动比后利用软件的弹簧元件样条曲线spline来拟合。

图7 CBW操纵机构虚拟样机

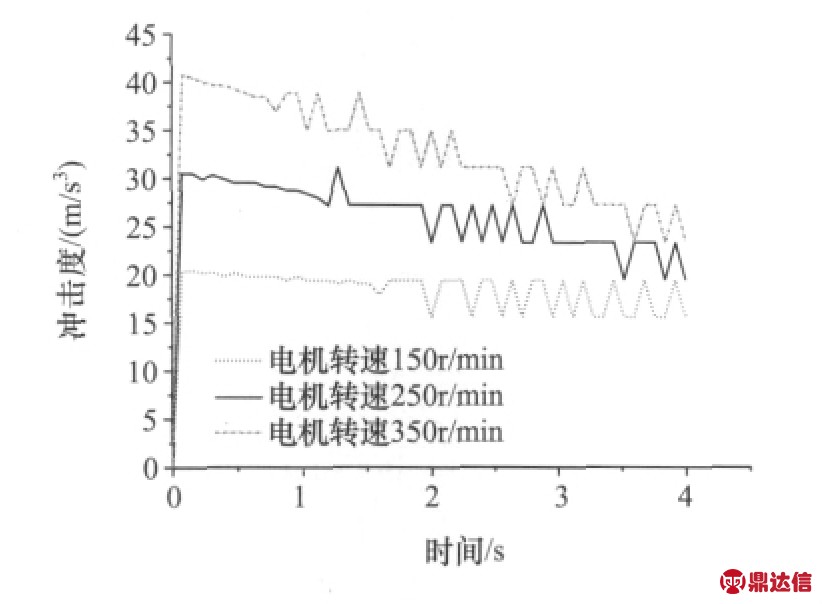

根据式(7),CBW接合的冲击度还取决于蜗轮角速度dθ/dt,确定了减速比,需要研究电机转速对CBW接合性能的影响。图8为不同电机转速下的冲击度。比较发现,冲击度随转速增大而增大;转速越高接合不平顺现象出现得越早;在初始时刻冲击度会产生突变且转速越高突变幅度越大。

图8 电机转速对冲击度的影响

5 结论

(1)CBW的接合功能通过传动链3(直流电机→拉杆)到传动链2(分离轴承→膜片弹簧),再到传动链1(主动盘→从动盘)完成,推导出CBW的蜗轮转角与离合器拉杆行程的关系。

(2)利用接合性能评价指标冲击度,分析得到拉杆行程S对蜗轮转角θ的变化率dS/dθ和蜗轮角速度dθ/dt是影响CBW接合性能的关键参数。

(3)分别研究拉杆行程S、蜗轮转角θ和电机转速对CBW接合性能的影响,得出冲击度在CBW大部分工作过程中随蜗轮转角和电机转速的增加而增大,在初始接合阶段,冲击度突变易产生不平顺现象。

(4)根据安装CBW汽车的不同运行工况,对其接合性能的改善可以通过控制蜗轮转角变化和电机转速参数来实现。